Beruflich Dokumente

Kultur Dokumente

Manual de Tecnologia Del Hormigon y Morteros

Hochgeladen von

Alex PazmiñoCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Manual de Tecnologia Del Hormigon y Morteros

Hochgeladen von

Alex PazmiñoCopyright:

Verfügbare Formate

MANUAL DE

TECNOLOGIA DEL

HORMIGON Y

MORTEROS

Ing. Jorge Oliver Rosero G.

AGRADECIMIENTO

El autor reconoce con agradecimiento a: Ingeniero Marco V. Garzn e Ingeniero Patricio Muoz,

profesores de la Facultad de Ingeniera de la Universidad Central

P R E S E N T A C I O N

El presente libro es fruto de las enseanzas recibidas en la Facultad de Ingeniera de la

Universidad Central del Ecuador, y de experiencias en trabajos realizados.

En nuestro pas existe la necesidad de tecnificacin en la construccin; por tanto creo que

tenemos la obligacin moral de orientar nuestros conocimientos hacia la solucin prctica y

directa de esos problemas, no dejando que dichos conocimientos queden solo para nosotros

como profesionales o en libros guardados en bibliotecas, sino que salgan de manera prctica a

satisfacer la avidez de conocimientos de quienes busquen superarse.

El libro no es de manera alguna un dechado de aspectos tcnicos, solo busca que la gente de la

construccin tenga un criterio ms amplio de los materiales con que ms trabaja; que no se

contente solo con su utilizacin y ms bien sepa sus propiedades y modo de actuar llevando todo

esto consigo un mejor aprovechamiento de los materiales para obtener obras con mejor calidad y

economa.

Ing. JORGE OLIVER ROSERO G.

I N D I C E Pg.

Presentacin 3

Introduccin 6

-

I ESTUDIO DEL CEMENTO

Generalidades 7

Composicin Qumica 7

Tipos de cementos 7

Propiedades, pruebas fsico-qumicas y mecnicas del cemento: finura, consistencia

normal, fraguado, resistencia, densidad, sanidad 8

II ESTUDIO DE LOS AGREGADOS

Generalidades 10

Clasificacin de los agregados 10

Forma y textura de los agregados 10

Adherencia entre agregados y pasta 11

Resistencia del agregado 11

Densidad de los agregados 11

Capacidad de absorcin y contenido de humedad 12

Substancias perjudiciales en los agregados 13

Granulometra de los agregados 14

Manipuleo del agregado 16

Seleccin de los agregados 16

Calidad del agua de mezclado 17

III HORMIGON FRESCO

Generalidades 18

Consistencia 18

Trabajabilidad 18

Ensayo de asentamiento 19

3.4. Segregacin 21

3.4.1. Sangrado 21

Medicin, mezclado, colocacin y compactacin del hormign 21

Hormign Premezclado 23

Tratamientos previos a la colocacin del hormign 23

IV HORMIGON FRAGUADO

4.1 Resistencia del hormign 25

4.1.1.- Factores que influyen en la resistencia 25

4.2.- Propiedades del hormign 26

4.3.-Curado del hormign 27

4.4.- Empleo y efectos de los aditivos en el hormign 27

V USO RACIONAL Y CONTROL DE CALIDAD EN EL HORMIGON

5.1.- Generalidades 29

5.1.1. Uso racional del hormign 29

5.2.- Control de calidad del hormign 29

VI CANTIDADES DE MATERIALES PARA PREPARAR EL HORMIGON

6. 1.- Generalidades 32

6.2.- Cantidades de materiales par preparar un metro cbico de

hormign bsalo en el Mtodo del Volumen Absoluto

Ejemplos de aplicacin 32

VII MORTEROS

7.1.- Definicin 40

7.2.- Dosificacin 40

7.3.- Confeccin manual de! Mortero 40

7.4.- Clases de morteros 40

Tablas para preparar morteros 41

Ejercicio de clculo de materiales 43

Bibliografa 44

I N T R O D U C C I O N

EL HORMIGON.

Es un material parecido a la piedra que se obtiene de una mezcla cuidadosamente

proporcionada de cemento, arena, ripi u otros agregados y agua que al endurecerse torna las

formas y dimensiones de la estructura deseada.

A los agregados se los clasifica en finos y gruesos (arena y ripio, respectivamente). El cemento y

el agua reaccionan qumicamente para unir las partculas de los agregados en una masa slida.

En los primeros captulos se hace una descripcin de las principales propiedades y

requerimientos de cada uno de los ingredientes del hormign. Las proporciones en que se

mezclan estos elementos varan de acuerdo con la granulometra de los agregados y con la

resistencia final que se desee obtener.

Las ventajas que hacen del hormign un material de construccin universal, son tan variadas

como su uso: bajo costo, resistencia a altas temperaturas; al agua, gran capacidad para absorber

esfuerzos de compresin, buena durabilidad, etc.

Es de desear que los constructores tengan conciencia de los materiales con que ms trabaja,

adaptados al tipo de obra y a las condiciones de su realizacin, como tambin a dar una correcta

utilizacin a las cantidades de materiales y tener mejores rendimientos de obra que en el momen-

to actual son bsicos para obtener calidad y economa en las obras, evitando el desperdicio de

materiales y obteniendo un rapidez de ejecucin.

Tambin se describe un mtodo de diseo de mezclas simple en su aplicacin y que no requiere

de estudios ni aparatos especializados de laboratorio, de los cuales la pequea empresa y el

constructor carecen usualmente.

CAPITULO I

ESTUDIO DEL CEMENTO

1.1.- GENERALIDADES

Es el elemento que proviene de la pulverizacin del producto obtenido mediante una calcinacin

de mate riales arcillosos y piedras calizas.

La materia prima se tritura, se seca y se mezclan en proporciones adecuadas, la cual despus de

molerla se vierte en hornos rotatorios donde se calcina a temperaturas mayores a 1.400C hasta

formar el Clinker, ste se enfra y se pulveriza, agregndole yeso en pequeas cantidades para

regular el tiempo de fraguado.

1.2.- COMPOSICION QUIMICA DEL CEMENTO

Los cuatro elementos principales y que constituyen el 90% de los ingredientes son:

1. Silicato Triclcico (C3S)

Es el elemento responsable de la resistencia a edades tempranas y hasta los 28 das

2. Silicato Diclcico (C2S)

Es el elemento responsable de la resistencia del cement a edades mayores a los 28 das, un

ao o ms.

3. Aluminato Triclcico (C3S)

Es el elemento responsable de la generacin de calor en las reacciones qumicas del cemento al

hidratarse con el agua; as como tambin responsable de los cambios volumtricos en el mortero

y en el hormign, produciendo fisuramientos y vulnerabilidad en el hormign. En la resistencia

muy poco o nada contribuye este elemento.

4. Ferro Aluminato Tetra Clcico (C4AF)

Es un elemento que contribuye a la resistencia en pequea escala y a edades largas sobre los

90 das.

El 10% restante de los ingredientes lo constituyen los xidos, yeso, lcalis, etc.

El yeso que se aade al Clinker en un 3 a 5% es el elemento encargado de controlar los tiempos

de fraguado; pequeas cantidades de yeso harn un cemento de fraguado rpido, mayores

cantidades de yeso harn un cemento de fraguado lento.

Dependiendo del tipo de obra a ejecutarse se requerir el cemento con caractersticas especiales

las cuales en trminos generales se las consigue nicamente con el cambio en la proporcin de

los ingredientes.

1.3.- TIPOS DE CEMENTOS.

Existen varios tipos de cementos, cada uno de los cuales con diferentes propiedades de acuerdo

a las necesidades de cada tipo de obra. En nuestro medio conocemos los siguientes:

Cemento Portland Tipo I:

Este cemento es de uso general, es el ms utilizado en obras donde no se requieren propiedades

especiales. Se caracteriza por generar un alto calor de hidratacin y alta resistencia mecnica

que se la mide a los 28 das.

Este cemento no es apto para utilizarlo en ambientes muy severos o los expuestos al ataque de

sales y sulfatos, tampoco es apto para hormigones masivos por cuanto al tener alto calor de

hidratacin promueve expansiones perjudiciales,

Cemento Tipo II:

Se lo conoce con el nombre de Portland modificado, tiene un menor calor de hidratacin y la

resistencia se la obtiene a los 42 das. Se lo utiliza en obras hidrulicas por su resistencia a las

aguas sulfatadas, sales y suelos sulfatados.

En otros pases existen adems cementos tipo III,

IV y V. Tambin se conocen otros cementos especiales:

Cemento Blanco

Es similar en sus caractersticas al cemento tipo I; se lo utiliza en terminados, hormign visto,

morteros, champeados y revocos.

Cemento Puzolnico:

Es el nombre dado a mezclas combinadas entre una cantidad de cemento Portland y un 15 a

30% de Puzolanas, que es un material que contiene elementos silicosos que en presencia de

humedad reaccionan dando como resultado un componente de propiedades cementantes,

aglutinantes.

Los materiales Puzolnicos ms comunes son: las cenizas volcnicas y la piedra pmez. Estos

cementos tienen una resistencia baja siendo til en obras que resistan la accin de sales y

sulfatos y en ambientes agresivos.

1.4.- PROPIEDADES, PRUEBAS FISICO-QUIMICAS Y MECANICAS DEL CEMENTO

Para determinar las propiedades del cemento y comprobar su calidad es necesario realizar

pruebas; entre las principales tenemos las siguientes:

1.-Finura

Es un factor definitivo en la calidad del cemento, entre ms fino sea un cemento, sus partculas

son ms pequeas y permiten que se desarrolle mejor la reaccin qumica y penetracin del

agua en la partcula, lo que influye directamente en la resistencia.

Esta prueba se la hace mediante tamizado y debe reportarse la finura como porcentaje del

material que pasa el tamiz No. 100 o No. 200. El porcentaje retenido en el tamiz No. 100 no debe

ser mayor al 5%. Si esto se cumple se puede garantizar los requisitos de finura del cemento.

Consistencia Normal

Se trata de determinar la cantidad de agua expresada en porcentaje para que la pasta de ce-

mento y agua no sea ni seca ni fluida que para los cementos nacionales se encuentra entre un 20

a 30% de agua con respecto al peso del cemento.

Esta propiedad no determina la calidad del cemento sino ms bien nos da datos referenciales

para otros ensayos y pruebas.

Fraguado

El fraguado del cemento se refiere al cambio del estado plstico de la pasta al estado slido o

rgido de la misma pasta debido a las primeras reacciones qumicas del cemento con el agua.

Segn la calidad de cemento, es el fraguado, cuyo tiempo inicial de fraguado para los cementos

nacionales vara entre 1 a 4 horas que se lo determina con el aparato de Vicat o el de Gillmore.

Este endurecimiento concluye con un tiempo final de fraguado que puede estar entre 5 y 10

horas.

4 Resistencia

La resistencia mecnica del cemento endurecido es bsica en los requisitos para usos en hormi -

gones estructurales. Para determinar la resistencia a la comprensin se fabrican morteros con

proporciones adecuadas para preparar moldes cbicos que se los somete a ensayos a los 7 y 28

das y en donde deben satisfacer los requisitos mnimos de resistencia que son 147 kg/cm2 a

los 7 das; y de 247 kg/cm2 a los 28 das.

5.- Densidad del Cemento

La densidad del cemento debe necesariamente de terminarse porque es un dato bsico para el

clculo de masas y volmenes de hormign.

Sabiendo que densidad es la relacin entre masa para el volumen, la densidad del cemento

Portland vara entre 3 y 3.15 kg/dm3.

6.-Sanidad del cemento

Consisten en determinar los cambios volumtricos del cemento, la expansin producida no debe

sobrepasar los lmites ya que si es mayor que la permisible puede ocasionar fisuramientos

nocivos.

1.5.- RECOMENDACIONES DEL CEMENTO

En todo caso se deber proveer de los datos de los ensayos del cemento que se vaya a utilizar

para poder predecir su comportamiento en el hormign; por cuanto el control de calidad en las

fbricas de ce ment, no es riguroso y puede variar las propiedades y requerimientos de finura,

resistencia, fraguado, etc. lo que puede ocasionarnos sorpresas en la obtencin del hormign

que se requiera.

As por ejemplo, por ms que utilicemos aditivos aceleradores de resistencia, sta no se lograr

si el cemento no cumple los requisitos de finura y si los tiempos de fraguado son muy grandes.

CAPITULO II

ESTUDIO DE LOS AGREGADOS

2.1.- GENERALIDADES

Los agregados en el hormign forman parte en alrededor del 75% de la mezcla total, por lo que

se puede adelantar que la calidad del hormign depende " tambin de la calidad de los

agregados. Estos elementos son muy importantes por ser el material ms barato que el cemento

y por su facilidad de obtencin; por lo que en cualquier diseo debera utilizarse la mayor

cantidad de agregados con un mnimo de cemento.

Los agregados como componentes de la mezcla son responsables de la resistencia a la

aplicacin de car gas, de la resistencia al desgaste, disminuyen los cambios volumtricos por el

proceso de fraguado del cemento y en general mejoran la durabilidad en el hormign.

CLASIFICACION DE LOS AGREGADOS

Se tienen agregados finos que son las arenas y agregado grueso que es el ripio.

Las arenas de acuerdo a su procedencia, se denominan:

De ro

De playa

De mina

Artificiales

De ro

La que ms se usa es la que se encuentra en los ros. Es preferida por que no lleva pegada tierra,

ya que si llevase fuese un gran inconveniente para lograr buenos morteros y hormigones porque

impide las reacciones qumicas del cemento

El inconveniente que tienen es que sus partculas son redondeadas por el acarreo que han

sufrido, ya que para unirse mejor con el cemento se prefieren granos con forma irregular

angulosa.

Arena de Mina

Se encuentran depositadas en los ms diversos lugares desde tiempos pasados, estn formadas

generalmente por granos angulosos, contienen pe quenas cantidades de arcilla y materias

orgnicas.

Arenas de Playas

Estas arenas se pueden emplear mediante un pro ceso de lavado (en agua dulce) siempre que

tengan el tamao adecuado, pues contienen sales alcalinas que absorben y retienen humedad,

dan do con el tiempo origen a eflorescencias que son perjudiciales para los acabados interiores.

Arenas Artificiales

Son las arenas provenientes de canteras que se las obtienen del triturado de piedras (polvo de

piedra). Su inconveniente es que contienen polvo suelto demasiado fino por lo que se requerir

de mayor cantidad de cemento para recubrir las partculas.

2.3.- FORMA Y TEXTURA DE LOS AGREGADOS

La forma de las partculas es una de las propiedades ms importantes de los agregados y

dependen de su origen u obtencin, segn sea el caso se conocen las siguientes formas de las

partculas:

a) Partculas redondeadas

b) Partculas angulares

c) Partculas irregulares

d) Partculas alargadas

Cuando se requiere mxima resistencia e impermeabilidad, es necesario que el agregado

presente la mxima compactibilidad (o sea que presente el mnimo contenido de vacos) y

cuando slo se necesita determinada resistencia basta que la pasta de cemento y agua sea lo

suficiente para recubrir la superficie de contacto de las partculas de los agregados.

Se ha comprobado que la misma forma redondeada de los granos, adems de proporcionar

morteros ms manejables y ms resistentes, proporcionan tambin mezclas ms econmicas, ya

que los granos de forma alargada o con aristas vivas representan, en relacin al volumen, un

rea mucho mayor que es preciso recubrir con pasta de cemento y agua.

No es conveniente que los agregados tengan aristas vivas y ngulos muy agudos, pues esto

hace que disminuya la resistencia del conjunto.

Textura

La textura de las partculas de los agregados se define como el grado en que l a superficie

exterior es pulida, mate, spera, suave, etc. Dependiendo de l a dureza de cada partcula y de l a

porosidad o consistencia del agregado, se conocen l os siguientes tipos de textura:

a) Superficie lisa

Son superficies generalmente desgastadas por frotamiento o por l a accin del agua. Se l as

utiliza en hormigones de baja resistencia por cuanto no garantizan de manera alguna l a adhe-

rencia con l as dems partculas y l a pasta de cemento y agua.

b) Superficie granular

Son superficies que presentan granulaciones uniformemente distribuidas, al tacto se muestran

ligeramente duras.

c) Superficie spera

Son superficies que presentan gran variedad de tamaos, al tocarlas se siente su rugosidad y

aspereza. Su utilizacin es aconsejable porque garantiza una buena ligazn con el empastado

cemento y agua.

d) Superficie apanalada

Son superficies con poros y cavidades visibles, no son aptas para utilizarlas en hormigones de

alta resistencia.

En cuanto al color de los agregados se puede decir que en forma general el ripio azul plomizo

podra ser una granudiorita de buena calidad, as como tambin el color gris es andesita que

tambin es de buena calidad. No es recomendable para hormigones el ripio color rojizo o caf por

cuanto no favorecen a las mezclas al presentar una oxidacin perjudicial.

2.4.- ADHERENCIA

La resistencia del hormign depende en un alto porcentaje entre la adherencia del agregado con

la pasta de cemento y agua.

Deben tenerse superficies que garanticen un buen grado de unin o ligazn entre agregados y

pasta; por esta razn se recomiendan superficies speras, rugosas.

En pruebas indirectas se logra demostrar que cuando la adherencia entre agregados y pasta ha

sido buena, las fallas en el hormign se obtienen por fractura del agregado siguiendo la misma

lnea en la pasta; si la adherencia es mala puede fallar exclusivamente la pasta y las partculas de

los agregados salen intactos.

Otro factor que influye en la adherencia es la calidad de la pasta de cemento y agua, pues a

mayor cantidad de cemento se tendr mayor adherencia con el agregado y por consiguiente

mayor resistencia del hormign.

2.5.- RESISTENCIA DEL AGREGADO

Para la fabricacin de hormigones se deber tener agregados resistentes, por lo cual esta prueba

es definitiva para la utilizacin de un agregado. En el laboratorio se coloca una cantidad de

agregado en una mquina de abrasin o desgaste llamada mquina De los ngeles en la cual

mediante golpes se determina el porcentaje de desgaste, el cual si es menor al 50% se puede

emplear en hormigones de mediana resistencia, si es mayor al 50% sirve para hormigones de

baja resistencia; y si es mayor al 60% el material debe rechazarse.

Lo ideal sera someter a una muestra de roca originaria a compresin y determinar su resistencia,

pe ro resulta fsicamente imposible; por esta razn se pueden hacer pruebas indirectas como es

el caso de tomar un martillo y golpear al agregado, si el sonido es hueco y sordo, la piedra es

blenda y mientras el sonido es agudo y metlico, la piedra es dura y resistente.

Tambin se reconoce la calidad y resistencia del agregado, rompindola en trozos, si estos

tienen aristas vivas, es dura y si no los tiene y son redondeados, el ripio es suave.

2.6.-DENSIDADES DE LOS AGREGADOS

La densidad de un cuerpo se define como la relacin entre una masa, un peso que se determina

en una balanza dividido para el volumen que ocupa esa masa. En los agregados tambin se

determina la densidad, tomando en cuenta que entre ms alta sea esa densidad, se tendr

materiales de mejor calidad.

Se tienen las siguientes clases de densidades;

1.-Densidad Global

Es muy utilizada porque en general representa a los materiales como se encuentran en estado

natural.

La densidad global es la relacin entre lo masa del agregado slido en cierto estado de humedad

llamado SSS saturado superficie seca; dividido para el volumen del material slido.

2.- Densidad Aparente (peso unitario)

Es la relacin entre la masa del agregado dividida para un volumen unitario incluido poros y

vacos.

Esta densidad puede determinarse en estado suelto o en estado compactado.

En estado suelto, este valor nos sirve para relacionar volmenes sueltos, es decir es la forma

como nos venden los proveedores; y en estado compactado para los mtodos volumtricos de

diseo de mezclas.

2.7.- CAPACIDAD DE ABSORCION Y CONTENIDO DE HUMEDAD

Para poder definir estos conceptos vamos a considerar las partculas de los agregados en cinco

estados de acuerdo al contenido de humedad.

1. Una partcula seca, exenta de humedad, esto sera seca al horno.

2. Una partcula seca al ai r e, don de los agregados presentan un aspecto mate y dejan

polvo en las manos al tocarlos.

3. Hmedo

Los agregados presentan un aspecto semibrillante y dejan la mano algo mojada al tocarlos, en la

arena los granos se adhieren entre s y se puede hacer-bolas apretndolos suavemente.

Si la partcula se nota que tiene todos sus poros permeables saturados de humedad, pero la

superficie exterior totalmente seca, sta sera una partcula en estado Saturado Superfi cie Seca

(SSS).

4.- Saturado

Los agregados presentan un aspecto brilloso con humedad exterior, este estado se obtiene con

agregados expuestos a lluvias o recientemente extrados de ros.

5. Sobresaturado

Caso muy raro, supone agrega -dos que han estado sumergidos en agua sin escurrimiento.

Capacidad de Absorcin es la cantidad mxima de a-gua expresada en porcentaje (%) que

puede absorberlas partculas desde cuando estn sin humedad hasta cuando estn en estado

Saturado Superficie Seca SSS.

El contenido de humedad es la cantidad de agua expresada en porcentaje que tienen los

agregados en cualquier instante

()

2.7.1.- Abultamiento de la Arena

Cuando se aade agua a la arena, sta aumenta de volumen causado por la presin capilar entre

las partculas del agua que se aada.

Este fenmeno es muy importante por los efectos negativos en las mezclas de hormign puesto

que reduce el peso real de lo arena produciendo deficiencia de este agregado en la mezcla, lo

que adems propicia segregacin del agregarlo grueso y formacin de cavidades en el hormign;

adems puede aumentar la relacin agua/cemento si no se llega a corregir lo que bajara la

resistencia.

A mayor finura de la arena o agregado fino se tiene mayor abultamiento; se han logrado

abultamientos del orden del 40% con un 10% de agua, es decir que un metro cbico de arena

puede llegar a expandirse a 1.4 m3 si se aade 10 litros de agua. Pero s en cambio se aade

ms agua, sta se escurre al vencer la presin capilar.

2.8.- SUBSTANCIAS PERJUDICIALES EN LOS AGREGADOS

1.- Materia Orgnica

Cuando los agregados contienen materia orgnica, es decir desechos de plantas, yerbas o

animales, no dejan que se desarrollen las reacciones qumicas del cemento, lo que resulta

perjudicial por lo que hay que evitar la presencia de esta materia orgnica.

Para la arena se realiza el ensayo de COLORIMETRIA que determina en la arena la presencia de

materia orgnica colocando una muestra de prueba en una solucin de hidrxido de Sodio

(NaHO) al 3% y dejando reposar por lo menos 24 horas luego de lo cual se analizar la colora-

cin de la solucin. Si el color de la solucin no es ms obscuro que el amarillo estndar definido

por la norma se supone que el contenido orgnico es casi o nada perjudicial, si el color es ms

obscuro que el estndar dicha arena no es aconsejable utilizarla o se deber realizar un anlisis

correspondiente para el uso o no de esa arena.

2.- Arcillas y otros materiales finos

Se ha indicado que la resistencia del hormign depende en gran parte de la adherencia de los

agregados con la pasta de cemento y agua; pero si el agregado grueso, el ripio, contiene arcilla,

partculas de tierra y otros materiales finos, la adherencia no ser total y ms bien dar lugar a

zonas dbiles de adherencia lo que provocara fallas en ese sector.

Por otro lado si en el agregado fino, arena, tambin se encuentran arcillas, limos, etc. debido a su

extremada finura de estos materiales resulta difcil recubrirlos totalmente con pasta de cemento y

agua quedando estos elementos sin ligarse, sin unirse, dando lugar a fallas tempranas y como

consecuencia final bajas resistencias .

En el ripio se puede eliminar estos materiales mediante un lavado con agua.

3.- Contaminacin Salina

Cuando la arena se obtiene de playas de mar, estuarios o bancos salinos, se deber tener

especial cuidado en el contenido salino, por cuanto las sales al secarse se expanden, lo que

provocara aumentos de volumen y fisuramientos. Adicionalmente si el hormign tiene armadura

de hierro, las sales produciran corrosin, debilitando la armadura.

4.- Partculas inestables

Se consideran partculas inestables, los materiales como carbn, madera, piedra pmez y ms

elementos fcilmente destructibles que perjudicaran el conjunto de la mezcla por lo que se los

debe evitar.

5.- Reaccin lcali-Agregado

Ciertos agregados que contienen slice pueden ser peligrosos al momento de reaccionar con los

lcalis del cemento, produciendo hinchazones que pueden ser incontenibles, provocando fisuras

internas, agrietamiento y rotura de la pasta.

La manera de prevenir esto, es realizando pruebas en el agregado en morteros para determinar

si en un tiempo de 90 das se ha expandido ms all de los lmites permitidos o no.

2.9.- GRANULOMETRIA DEL AGREGADO

Esta propiedad estudia la distribucin por tamao de los agregados y consiste en efectuar el

tamizado de un agregado por una serie de mallas o tamices cuyas aberturas son graduadas

convenientemente.

Mquina vibratoria para tamizado del ripio Tamices para Granulometra de la arena

El anlisis granulomtrico se lo hace en un laboratorio especializado y los resultados se expresan

en forma tabular mediante las: CURVAS GRANULOMETRICAS, que es una grafico del

porcentaje del agregado que pasa por los diferentes tamices y comparando con los lmites

establecidos.

Agregados

AGREGADO: GRUESO LUGAR DE ORIGEN: SAN ANTONIO DE PICHINCHA

TAMAO NOMINAL = 11/2"

TAMIZ

Retenido

Parcial

Gr.

Retenido

Acumul.

Gr.

%

Retenido

%

Que Pasa

1 1/2" 583.00 583.00 3.64 96.36

1" 1709.00 2292.00 14.34 85.66

3/4" 8756.00 11048.00 69.09 30.91

1/2" 4784.00 15832.00 99.00 0.99

3/8" 73.80 5905.80 99.47 0.53

No. 4 29.00 15934.80 99.60 0.40

No.8 10.60 15945.40 99.72 0.28

Bandeja 44.40 15989.80 100.00 0

TOTAL 15989.80

ENSAYO DE GRANULOMETRIA

CURVA GRANULOMETRICA

Se dice que un agregado es uniforme cuando en las partculas predomina un solo tamao, pero

si las partculas tienen una variedad equilibrada de los tamaos se dice que el agregado es "Bien

Graduado"; esto es ms conveniente porque en la mezcla se deja menos espacios vacos.

De la granulometra del agregado dependen muchos factores, como por ejemplo la cantidad de

pasta que tenga que usarse en el hormign; pues para un mismo volumen de agregado, si se

tiene tamaos pequeos (figura B), se requiera de mayor cantidad de pasta de cemento y agua

para recubrir todas las partculas que si se tuviera tamaos ms grandes (figura A), donde se

necesita menos pasta y por lo tanto ser un hormign ms econmico

Asimismo de la granulometra depende en un gran porcentaje la trabajabilidad, la cohesin del

hormign y el control de la segregacin.

Del anlisis granulomtrico se obtienen los siguientes datos:

2.9.1. Mdulo de Finura

Representa un promedio del tamao del mate rial retenido en los diferentes tamices.

Para el agregado fino se tienen mdulos de finura que van desde 2 hasta 3.2 y para agregado

grueso, todo lo que es mayor a 3.2.

Conociendo de mdulo de finura es posible hacer un anlisis preliminar de las clases de

hormign que se va a tener, la cantidad de pasta a utilizarse, la posible trabajabilidad, etc.

2.9.2. Tamao Nominal Mximo (TNM)

Se lo determina en el ripio y es un tamao del tamiz de abertura mayor al cual se retiene el 10%

o ms del agregado. Se puede decir que es el tamao predominante del agregado.

Se pueden tener tamaos nominales de: 9.5 mm. (3/8"), de 38.1 mm (1 1/2"), de 19.05 mm.

(3/4"), de 25.4 mm (1").

2.9.3. Requisitos de granulometra

En la naturaleza es difcil que un agregado cumpla con los lmites de la curva granulo mtrica, sin

embargo, se pueden hacer correcciones para obtener este agregado ideal y en algunos casos se

puede corregir al material aadiendo a la mezcla ms cantidad de pasta de cemento y agua.

La granulometra de un agregado debe ser analizada, pensando siempre en obtener una

mezcla que sea trabajable, compactible y que nos deje la menor cantidad de vacos a ser

rellenados.

Se debe pensar en recubrir todas las partculas de agregados con pasta, unindolas; para que

exista la suficiente unin, ligazn entre ellas.

Es conveniente un agregado bien graduado, es decir una variedad equilibrada de tamaos, por

cuanto se tiene mejor trabajabilidad, mejor cohesin, resulta ms fcil compactar.

De este anlisis se concluye que la granulometra del agregado es de vital importancia en el

diseo de mezclas.

Llegado el caso de no disponer de buena granulometra del agregado, es preferible trabajar con

el agregado disponible, corrigiendo deficiencias granulomtricas con la compensacin en la

cantidad de pasta de cemento y agua y diseando la mezcla de hormign para resistencias ms

altas que las deseadas, aunque esto signifique un aumento en el costo.

2.10 .MANIPULEO DEL AGREGADO

Es sumamente importante saber manejar el agregado con la finalidad de tener la granulometra

adeca da, evitar segregaciones, rotura o fisuramiento del agregado, contacto con materia

orgnica, etc. para lo cual se recomienda lo siguiente:

1.- Evitar la segregacin

El almacenamiento del agregado se lo debe hacer en capas horizontales o de pequea pendiera

te evitando la formacin de conos o pilas cnicas donde se facilita para que los tamaos ms

pequeos vayan abajo y se altere la granulometra.

2.- Evitar el fracturamiento

O fisuramiento de las partculas, para lo cual el almacenamiento debe hacerse evitando que el

agregado caiga desde grandes alturas.

3.- Evitar la contaminacin orgnica

Es decir el contacto con tierra, con yerbas o con desechos; para lo cual el almacenamiento debe

hacerse sobre superficies limpias o si es posible sobre superficies hechas con una capa de

mortero simple.

2.11.- SELECCION DE LOS AGREGADOS

Los agregados deben seleccionarse bsicamente de a-cuerdo a cada una de las propiedades ya

analizadas las cuales podemos decir resumiendo que un agregado de buena calidad consiste en

partculas sin fracturas, resistentes a la aplicacin de cargas, sin partculas planas o muy

alargadas, de textura superficial o algo rugosa.

En cualquier caso deben tenerse en cuenta los siguientes criterios:

Para cualquier tipo de obra el agregado debe cumplir los requisitos de granulometra o com-

pensarlos con la adicin de pasta de cemento y agua.

No debe rechazarse necesariamente agregados de forma o textura indeseable en favor de otro

agregado de buena calidad, si ste ltimo resulta de difcil obtencin para la obra, porque si es

del caso se puede compensar con la adicin de pasta.

Deber utilizarse el agregado que no contenga materia orgnica y para el caso de la arena que

haya pasado la prueba de Colorimetra.

Debe seleccionarse el agregado de tal forma que su resistencia individual garantice la resistencia

formando parte del hormign

Debe rechazarse el agregado con partculas livianas, carbn, piedra pmez o agregados

porosos.

2.1.2.-CALIDAD DEL AGUA DE MEZCLADO

Si la cantidad del agua de mezclado influye en la resistencia del hormign, la calidad de sta

influye tambin en la resistencia del mismo.

El agua a utilizarse debe ser fresca, libre de toda substancia que interfiera el proceso normal de

las reacciones qumicas del cemento; no debe utilizarse agua que contenga substancias nocivas

como aceites, cidos, sales, materia orgnica, etc.

CAPITULO III

HORMIGON FRESCO

3.1.-GENERALIDADES

Est comprobado que las propiedades del hormign fresco son definitivas en las propiedades del

hormign fraguado; por consiguiente un minucioso anlisis del hormign fresco en corto tiempo

permite comprobar ciertas propiedades o si es del caso per mite hacer correcciones en la mezcla

fresca del hormign.

3.2. CONSISTENCIA

La consistencia del hormign fresco nos define el grado de fluidez de la mezcla de hormign,

abarcan do desde las mezclas ms secas a las ms fluidas.

Este rango de fluidez lo podemos esquematizar as:

Seca ^ Semiseca ^ Plstica ^ Fluida ^

----------------------------------------------------

El trmino medio de consistencia pertenece a la mezcla plstica, es decir una consistencia que

no es ni seca ni fluida, presenta buena cohesin, una masa uniforme, sin segregacin, existe la

suficiente cantidad de pasta para recubrir todas las partculas de los agregados, dando como

resultado una masa homognea, que se asienta uniformemente, que no se note ni ripio ni arena.

Esta consistencia plstica es bastante favorable para la resistencia.

En cambio si la cantidad de pasta es insuficiente, puede encontrarse una masa con segregacin,

sin cohesin, esto traer como consecuencia la falta de compactacin y por consiguiente la

prdida de resistencia. Igualmente las mezclas con exceso de pasta son fluidas, producindose

tambin segregacin, falta de homogeneidad y uniformidad; en o tras palabras estos dos polos

son desfavorables.

La consistencia est de acuerdo al tipo de obra que se vaya a hormigonar; as por ejemplo si se

tiene una viga con bastante armadura, se tendr una consistencia entre plstica y fluida, lo

mismo si se tiene que bombear el hormign para colocarlo en pisos altos; lo que no sucede

cuando se deba utilizar una consistencia semiseca en muros.

3.3.-TRABAJABILIDAD

La trabajabilidad es un trmino con el que se define la mayor o menor facilidad que presenta un

hormign fresco a ser manipulado, transportado, colocado y compactado; as se tendrn grados

de trabajabilidad como buena, regular o mala.

Cabe mencionar que la trabajabilidad influye definitivamente en el elemento terminado, pues de

la trabajabilidad depende tambin la compactacin y por consiguiente la densidad del hormign

fraguado. A mayor compactacin, se tendr mayor densidad y por consiguiente mayor

resistencia del hormign.

3.3.1.- Factores que influyen en la trabajabilidad

La cantidad de agua que interviene en una mezcla de hormign, es el principal factor que influye

en la trabajabilidad, pero no se puede perjudicar la resistencia aadiendo ms agua; sin embargo

otros factores influyen tambin en esta propiedad como por ejemplo el tamao mximo del

agregado, la granulometra, la forma y textura del agregado, asimismo independientemente de la

cantidad de agua el grado de trabajabilidad est dado por la relacin entre agregado para

cemento, por la finura de la arena y del cemento, tambin por la mayoracin o disminucin de

agregados o pasta de cemento y agua, etc. En todo caso todos los ingredientes del hormign

influyen en la trabajabilidad.

3.3.2.-Pruebas de Consistencia y Trabajabilidad

No se ha podido establecer una prueba directa que mida la consistencia y la trabajabilidad en

razn de las mltiples variables de los agregados; sin embargo se tiene un ensayo que es muy

til que es el:

Ensayo. De asentamiento (Revenimiento)

Es una medida de la consistencia en el hormign y en algunos casos en forma indirecta puede

darnos el grado de trabajabilidad.

Este ensayo consiste en colocar el hormign en un molde troncocnico cuyas medidas son: 30

cm. de al tura, 10 cm. en su base superior y 20 cm. de dimetro en su base de apoyo; este es el

llamado: Cono de Abrams.

La prueba se lleva a cabo colocando el molde ligeramente humedecido sobre una superficie

horizontal y se vaca en el hormign en tres capas hasta llenarlo, en cada capa se le compacta

con una varilla de 16 mm y de 60 cm. de largo, enrasando se el borde para luego retirar el molde

cuidadosamente hacia arriba. Sobre la superficie horizontal donde descansa el cono queda la

revoltura, que por falta de apoyo de las paredes laterales se asentar ms o menos, segn su

fluidez.

La diferencia en centmetros entre la altura del molde y la final de la mezcla se denomina Asenta-

miento o revenimiento y es tanto mayor cuanto ms fluida es la mezcla. Se deber sacar el

promedio de tres pruebas.

ASENTAMIENTO

CONO DE ABRAMS PARA DETERMINAR EL ASENTAMIENTO DEL HORMIGON EN LA OBRA

Un asentamiento pequeo indica una consistencia semiseca o seca, en cambio que un

asentamiento muy grande indica una consistencia fluida.

Debemos tratar de tener una mezcla plstica que se tendr con un asentamiento de hasta 8 cm.

y que sea uniforme, ser una mezcla homognea, de buena cohesin, con lo cual se garantizar

la resistencia.

Se conocen tres tipos de asentamiento:

1.- Cuando la mezcla es plstica, se tiene un asentamiento uniforme.

2.- Si la mezcla es fluida se puede obtener un asentamiento por corte.

3.- Si es demasiado fluida se tiene un asentamiento desplomado.

Tipos de Asentamientos:

Se podra hacer correcciones a la mezcla; si se tiene desplomado es porque tiene exceso de

agua o pasta para lo cual se deber aadir agregados o disminuir la cantidad de agua. Si se tiene

por corte para corregirle se deber aadir cemento tomando en cuenta que las partculas de

arena dan ms cohesin ante lo cual tambin se puede aadir cantidades de arena.

Si le faltare pasta para recubrir y unir las part culas se notar huecos o cavidades en el hormign

por lo que se proceder a realizar la correccin -correspond ente.

Asentamiento Recomendado para varios tipos de construccin (Segn el ACI).

TIPOS DE CONSTRUCCION

ASENTAMIENTO

(cm.)

Mnimo Mximo

Cimentaciones, paredes, plintos de hormign

armado 3 8

Plintos de hormign simple, subestructura 2 8

Losas, vigas y paredes reforzadas 2 10

Columnas de edificios 2 10

Pavimentos 2 8

Construccin en masa, hormign ciclpeo 2 5

3.4.- SEGREGACION

Esta propiedad se define como la separacin de los ingredientes constituyentes del hormign

fresco, dejando de ser una masa uniforme; las causas que producen este fenmeno son

bsicamente los diferentes tamaos de los mismos.

Para evitar la segregacin el hormign debe ser cohesivo, uniforme, de consistencia plstica.

Se pueden establecer diferentes tipos de segregacin, como por ejemplo: separacin del agua

de la mezcla de los dems ingredientes, separacin de la pasta de cemento y agua de los dems

elementos, y lo que es peor la separacin de todos los ingredientes entre s.

Tambin para evitar la segregacin se debe contar con una buena granulometra de los

agregados y tener un cuidadoso manipuleo del hormign. Esto quiere decir que se ha de evitar

grandes recorridos en el transporte del hormign; colocarlo desde una altura demasiado grande;

pasarlo por un canaln con cambios bruscos de direccin y descargarlo sobre un obstculo.

Adems el exceso de vibraciones puede llegar a producir segregacin, por lo cual se recomienda

que se vibre el hormign por un tiempo corto y hasta que no se produzca segregacin.

3.4.1.-Sangrado

El fenmeno de sangrado es una forma de segregacin en la que una parte de la mezcla de

hormign fresco tiende a flotar o a escurrirse a travs de las uniones de los encofrados; esto se

debe a que los constituyentes slidos de la mezcla no pueden retener el exceso de agua y ms

bien provoca el a sentamiento de estas partculas promoviendo la separacin de los ingredientes.

Las principales con secuencias del sangrado son las siguientes:

1. Si encima de una capa hormign queda flotar, do agua, al colorar la capa siguiente, ya

que dar esa zona dbil, porosa, poco resistente, por lo que se debera extraer esa agua

de sangrado o esperar que se evapore.

2. Si la evaporacin del agua en la superficie del hormign es ms rpida que la velocidad

de sangrado se producen agrietamientos por efectos de la contraccin del secado del

hormign, para lo cual se recomienda recubrir la superficie con fundas de papel para

evitar la evaporacin.

3. Si el sangrado produce escurrimiento del agua, acarrea consigo cemento dando como

resultado un hormign poroso, de baja adherencia y baja resistencia.

Para controlar todos los tipos de sangrado, se recomienda lo siguiente:

a) De ser posible debe reducirse la relacin efectiva agua/cemento con lo que inclusive se

ganara en resistencia.

b) En algunos casos se reduce el sangrado con la adicin a la mezcla de agregado fino,

arena, con un mdulo de finura bajo, es decir con arena fina.

c) Para reducir el sangrado puede utilizarse aditivos reductores de agua.

d) En caso de haberse utilizado agregado fino artificial, polvo de piedra, para contrarrestar

el sangrado debe cambiarse a agregado fino natural por su mayor capacidad de retener

el agua.

3.5.- MEDICION, MEZCLADO, COLOCACION Y COMPACTACION DEL HORMIGON

3.5.1.-Medicin

Las operaciones de medicin de los ingredientes del hormign son de tal importancia que

influyen notablemente en la uniformidad de todas las mezclas del hormign, en obras pequeas

donde se mida los ingredientes al volumen se deber tener cajones tanto para el ripio como para

la arena con las dimensiones especificadas que salgan del diseo de mezclas y para el caso del

agua se deber disponer de tanques grandes, generalmente de 50 galones con baldes en donde

se tenga marcado en litros la cantidad de agua a medir en ellos.

CAJON CALIBRADO

.5.2. Mezclado

Deber procurarse tener una mquina mezcladora para garantizar la uniformidad de una parada

a otra y para que no se alteren las propiedades del hormign y la resistencia que se desea

obtener; sin embargo, en ltimo de los casos se proceder de la siguiente manera

Sobre un entarimado o superficie impermeable preparada con mortero pobre, perfectamente

apisonada y a nivel; se extiende en primer lugar la arena, a continuacin se vara el cemento

mezclando con pala (la arena y el cemento) hasta que se obtenga un color uniforme,

generalmente con 2 o 3vueltas es suficiente.

Despus de tener la arena y el cemento perfectamente revueltos se extender la mezcla

obtenida, aadiendo el ripio hasta que quede una capa uniforme muy bien mezclada,

procedindose a abrir un crter, aadiendo la cantidad necesaria y adecuada de agua

Luego de derrumbar las orillas del crter se mezcla el conjunto de un lado hacia el otro hasta que

se observe que la envoltura presente un color uniforme.

Elaboracin Mecnica

Se efecta mediante mquinas mezcladoras rotatorias, se carga por medio de cucharones,

tolvas o cajones. Los ingredientes deben colocarse en el siguiente orden:

Agua

Cemento

Arena

Ripio

Resto del agua (puede ser aproximadamente la mitad.)

El tiempo requerido para el mezclado usualmente exige 1 1/2 minuto como mnimo para

mezcladoras de hasta 3/4 de m3 de capacidad con aumento de 15 segundos por cada 1/3 de

m3 de capacidad adicional.

El perodo de mezclado se empieza a contar desde el momento en que todos los materiales

estn dentro de la mezcladora.

No se debe cargar a las mezcladoras con mayor capacidad de la indicada, ni ponerlas a trabajar

a mayor velocidad que la especificada.

5.3.3. Colocacin

La colocacin del hormign debe hacerse de tal manera de lograr una consistencia uniforme, sin

segregacin y que permita una posterior consolidacin de aspecto uniforme. Deben tomarse en

cuenta las siguientes recomendaciones para la colocacin:

1. Cuando el hormign se coloca en capas, stas no deben ser mayores de 60 cm.

2. Cuando el hormign es visto o por requerimiento arquitectnico se utiliza el hormign

visto es importante que cada capa sea poco profunda de tal manera que se puedan

compactar capas sucesivas y se obtenga una apariencia homognea.

3. Cuando la colocacin se la hace en superficies inclinadas debe iniciarse el hormigonado

por el extremo inferior y progresar hacia arriba.

4. Durante el proceso de colocacin debe evitarse la segregacin; no debe soltarse el

hormign desde alturas.

5. Debe evitarse la produccin excesiva de hormign con relacin a la velocidad de

colocacin, es decir no se debe apilar mucha cantidad de hormign.

3.5.4.- Compactacin

El proceso de compactacin del hormign consiste esencialmente en eliminar vacos o aire

atrapado que resulta perjudicial en la resistencia pues no forma una sola masa, adems que

dejan cavidades, porosidades en el hormign perjudicando la resistencia.

La compactacin se la puede hacer por apisonamiento que se lo hace con pisones de madera,

pero no es aconsejable porque produce segregacin y porque no se puede compactar mezclas

secas. Es ms aconsejable utilizar mquinas vibratorias con las cuales si se puede compactar

mezclas secas y adems se tiene las siguientes ventajas:

1. Favorece la resistencia del hormign ya que es posible utilizar menor cantidad de agua

en la revoltura, disminuyendo la relacin agua/cemento y por tanto aumentando la

resistencia.

2. Permite obtener un hormign de mayor densidad y homogeneidad y consecuentemente

hormigones ms resistentes.

3. Se logra mayor adherencia entre el hormign y el acero de refuerzo.

4. Al obtenerse un hormign de mayor densidad y resistencia tambin se obtendr

durabilidad y reduccin en los cambios volumtricos del hormign.

De los diferentes equipos de compactacin, el ms conocido es el vibrador comn el cual consta

de un vstago que es el que produce la vibracin y una manguera a travs de la cual circula aire

a presin para producir la vibracin en el vstago. Para la compactacin, el vstago debe

introducirse en forma vertical sin darle inclinaciones por cuanto las vibraciones son hacia los

lados, radiales ya que si se lo pone horizontal se produce segregacin puesto que las vibraciones

iran de abajo hacia arriba.

Dependiendo de la consistencia del hormign, el tiempo de vibrado puede ser de 5 a 30

segundos y de manera general se debe retirar el vibrador antes de que se produzca segregacin,

es decir cuando aparece en la parte superior pasta de cemento y agua y a veces solo agua.

Tambin al retirar el vibrador, no se lo debe hacer violentamente para permitir que el orificio vaya

rellenndose poco a poco.

3.6. HORMIGON PREMEZCLADO

Es aquel que se dosifica y se mezcla en una planta central y se transporta hacia otro sitio para su

colocacin. En algunos casos ste hormign se mezcla parcialmente en la planta,

completndose el proceso de mezclado en camiones revolvedores que a su vez transportan el

hormign a la obra

La ventaja principal del hormign premezclado consiste en que puede fabricarse en mejores

condiciones tanto de control de los ingredientes como de calidad, lo que muchas veces no es

posible en obra.

3.6.1.-Hormign proyectado

Consiste en un mortero u hormign transportado a travs de una manguera y lanzado

neumticamente a gran velocidad y presin sobre la superficie, la fuerza del chorro que produce

un impacto sobre la superficie compacta al material y como la consistencia es seca, ste

hormign puede sostenerse por s solo en superficies de cualquier inclinacin.

3.7.- TRATAMIENTOS PREVIOS A LA COLOCACION DEL HORMIGON

En general, los encofrados debern tener suficiente rigidez para mantener suposicin y resistir

las presiones resultantes de la colocacin y el vibrado sern lo suficientemente apretados para

evitar la prdida de mortero y se deber tener cuidado en taponar cualquier orificio por donde

pueda escaparse dicho mortero; deber comprobar la nivelacin de los encofrados antes y

durante la colocacin del hormign, especialmente en losas mediante un sistema doble de

niveles con piolas cruzadas.

Las superficies que van a estar en contacto con el hormign debern encontrarse

completamente limpias y previamente se las humedecer con agua para evitar que los

encofrados absorben alguna cantidad de agua. Se evitar el vaciado sobre superficies

inundadas. Antes de colocar el hormign sobre una superficie de fundacin, sta deber estar

exenta de agua estancada, lodo, aceites o residuos de cualquier material y recubierta de una

capa de replantillo de hormign de por lo menos 5 cm. de espesor.

En todo caso se deber proveer de un adecuado recubrimiento a todas las varillas de refuerzo

de por lo menos 2 cm.

CAPITULO IV

HORMIGON FRAGUADO

4.1.- RESISTENCIA DEL HORMIGON

Resulta ser la propiedad fundamental, la resistencia a la compresin se mide sometiendo a

compresin mediante la aplicacin de una carga a probetas cilndricas en donde la altura es el

doble del dimetro; la probeta ms empleada tiene 16 cm. de dimetroy32 cm. de altura, cuya

seccin transversal es de 200 cm.

MAQUINA DE COMPRESION

El hormign debe dosificarse y producirse para asegurar una resistencia a la compresin

promedio lo suficiente para que d el valor de la resistencia a la compresin especfica, f'c.

Resistencia a la compresin =

()

La resistencia fc se expresa en kg/cm2 y viene especificado en cada lmina de los planos

estructurales.

4.1.1.- Factores que incluyen en la resistencia

1.-Relacin agua / cemento

En principio la resistencia aumenta si aumenta la cantidad de cemento pero disminuye si la

cantidad de agua aumenta y viceversa.

De aqu de controlar la cantidad de agua en el hormign para asegurar la resistencia que se

desee obtener.

De acuerdo al INEN se da la siguiente tabla 4.2.4.

Resistencia a la compresin

especfica f'c

Relacin agua/cemento mxima

permisible

Relacin

absoluta por

peso

Litros por saco de

cemento de 50

kq.

175 0.65 32.4

210 0.58 29.3

245 0.51 25.7

280 0.44 22.2

315 0.38 19.1

350

-

0.31 15.1

2. La forma, tamao y textura de los agregados

Lo que tiene que ver con la calidad y cantidad de pasta de cemento y agua necesaria para

conseguir un revestimiento total de las partculas, una adherencia total entre agregados y pasta y

un cierto grado de consistencia y trabajabilidad del hormign.

3.- Igualmente las variaciones de granulometra de un agregado afecta a la resistencia del hormi-

gn en razn del cambio en la cantidad de pasta que se requiere para mantener un grado de

resistencia nico con el revestimiento total de las partculas y la cantidad de vacos que tienen

que llenarse.

4.- A medida que disminuye el tamao nominal mximo del ripio se logra mayores resistencias

debido a que se tiene menor cantidad de vacos.

Se pueden clasificar a las resistencias medidas a una edad de 28 das as: por debajo de 150

kg/cm2, resistencia media; de 250 a 300 kg/cm2 resistencia buena; de 300 a 350 muy buena; y

por encima de 350 kg/ cm, resistencia alta.

4.1.2.- Influencia de la edad en la resistencia

Generalmente las pruebas de resistencia se las hace a los 28 das si se utiliza cemento tipo I; e

incluso en este lapso se dice que se ha logrado el 100% de la resistencia del diseo. Sin embargo

esta resistencia es notablemente inferior que la que se obtiene a largo plazo.

Los cdigos establecen que la resistencia a los 7 das no debe ser menor que 2/3 de la

resistencia especificada a los 28 das. Realizada esta prubanos permite tener datos

comparativos a los 7 das para evaluar si el hormign que fabricamos est cumpliendo lo

establecido.

4.2.-PROPIEDADES DEL HORMIGON

Se puede mencionar las siguientes:

1.- Densidad

Es la suma de los pesos de cada uno de los ingredientes relacionados para un metro cbico de

volumen, depende de la dosificacin y en promedio es de 2.200 kg/cm3.

2.- Resistencia del hormign a la fatiga

La casi totalidad de las estructuras estn sometidas a ciclos de carga y descarga, es decir una

variacin constante de esfuerzos, cada uno de los cuales tiene valor inferior que la resistencia a

la compresin que puede llevar a la falla del hormign, cuando esto sucede se dice que el

hormign ha fallado por fatiga.

3.- Resistencia del hormign al impacto

Algunas estructuras de hormign tales como: cimentaciones de maquinarias que ejerzan carga

impulsiva, estn sujetas a cargas de impacto, es decir a la aplicacin de cargas por medio de una

masa en movimiento. Esto hace que dichos hormigones requieran de la superficie capacidad de

absorber energa antes de llegar a la fatiga.

4.- Expansin

La expansin de la pasta de cemento y agua o del hormign significa un aumento de volumen y

peso en razn de un curado continuo. Las molculas de agua que se introducen dentro de la

pasta ejercen presiones sobre las partculas tratando de separarlas y contrarrestando la fuerza

de cohesin, lo que permite la expansin.

5.- Contraccin por secado

Se debe al retiro del agua con que se cura al hormign o a la evaporacin del agua producto de la

lluvia, pues al vaciarse el agua de los poros capilares se elimina la presin que ejerca el agua a

las partculas volviendo a actuar libremente las fuerzas de cohesin produciendo la contraccin.

6.- Contracciones por carbonatacin

Las partculas de cemento hidratado pueden reaccionar con el anhdrido carbnico de la

atmsfera produciendo lo que se conoce como carbonatacin y por tal efecto una contraccin. La

rapidez de carbonatacin depende del contenido de humedad relativa al ambiente.

7.- Durabilidad del hormign

El hormign es durable cuando resiste sin deteriorarse los esfuerzos que soporta conforme

transcurre el tiempo. La durabilidad est controlada por causas externas e internas. Las causas

externas pueden ser fsicas, qumicas o mecnicas, originadas por condiciones ambientales

tales como: temperaturas ambientales extremas, abrasin y ataques qumicos. Entre las causas

internas tenemos bsicamente la reaccin lcali-agregado, los cambios volumtricos por

contracciones y la permeabilidad del hormign.

8.- Permeabilidad del hormign

La permeabilidad del hormign depende del grado de compactacin del mismo, independiente

de la buena calidad de los ingredientes, se sabe que no se puede eliminar el 100% de vacos, por

con siguiente tampoco se puede garantizar un hormign 100% impermeable.

9. Conductibilidad

Esta propiedad se refiere esencialmente a que funcione como aislante trmico. Conociendo que

al disminuir el peso volumtrico de los materia les se disminuye el coeficiente de conductibilidad

trmica de los mismos y que la resistencia mecnica est en funcin de su peso; por tanto al

lograr hormigones livianos de agregado ligero se tendrn caractersticas de resistencia y

aislamiento trmico en funcin del peso volumtrico del hormign dosificado.

4.3.- CURADO. DEL HORMIGON

l aumento de la resistencia con el tiempo es cierto, mientras se evite secarse el hormign. Si se

pierde agua se detienen las reacciones qumicas del cemento, por lo que se requiere mantener

hmedo. El hormign ms tiempo cuanto sea posible.

Se recomienda una curacin hmeda continua del hormign desde la colocacin hasta que se ha

logrado la resistencia deseada.

Si no se realiza el curado del hormign en forma general es posible que la resistencia no llegue a

ser la especificada y se disminuye en ms de un 25% de la resistencia especificada.

4.3.1. Mtodos de curado

Se los realiza de acuerdo a la forma de las estructuras, las dimensiones, el tamao; tenindose

los siguientes mtodos de curado:

1. Curado por inundacin o por riego continuo con a gua a travs de una manguera.

2. Curado por proteccin con aserrn mojado en la superficie.

3. Curado por proteccin de lminas de polietileno o la aplicacin de lminas sellantes en

forma de pintura.

4.4. EMPLEO Y EFECTOS DE LOS ADITIVOS EN EL HORMIGON

Se denominan aditivos a las substancias qumicas que al mezclarse con el hormign, cambian

una o varias de sus caractersticas, sin perjudicar sus cualidades bsicas.

Se pueden mencionar varios motivos principales para el uso de aditivos, desde luego, esta lista

no es de ninguna manera limitativa, pero da una idea clara de la gran variedad de aplicaciones

que tienen estos materiales:

1. Aumentar la trabajabilidad de una mezcla de hormign sin aumentar el contenido de

agua o bien reducir el contenido de agua necesario para lograr la misma trabajabilidad.

2. Acelerar la velocidad de desarrollo de la resistencia a edades tempranas.

3. Aumentar la resistencia.

4. Retardar o acelerar el fraguado inicial.

5. Aumentar la durabilidad o la resistencia a condiciones severas de exposicin del

hormign.

6. Aumentar la adherencia entre un hormign nuevo y un hormign viejo.

7. Producir hormigones o morteros de color.

8. Obtener superficies impermeables a la penetracin de lquidos, etc.

Para lograr los efectos anteriores se usan una gran variedad de aditivos que tentativamente

pudieran agruparse como:

Aditivos acelerantes

Aditivos impermeabilizantes

Aditivos retardadores

Aditivos reductores de agua y retardadores

Aditivos inclusores de aire

La seleccin de un aditivo debe buscarse principalmente en el tipo de problema a resolver y

despus a haber analizado y evaluado las alternativas posibles para su solucin.

1. Dosificacin de Aditivos en mezclas de hormign Los aditivos para hormign son compuestos

qumicos relativamente concentrados y se aaden a la mezcla de hormign en pequeas

cantidades comparadas -con los dems ingredientes, generalmente no ms de 6 u 8 kg por

metro cbico de hormign, pudindose incluso del orden de los 400 o 500 gr. tambin por m3.

Su dosificacin se relaciona al peso del cemento empleado, es decir se habla de gramos o

centmetros cbicos por cada saco de cemento de 50 kg. Las dos presentaciones en que se

pueden obtener estos aditivos son: en polvo o en lquidos.

CAPITULO V

USO RACIONAL Y CONTROL DE CALIDAD DEL HORMIGON

5.1. GENERALIDADES

El hormign es un material de mltiples aplicaciones y usos por lo cual se debe racionalizar su

uso en base a un buen control de calidad.

El uso racional del hormign se puede definir como el real cumplimiento de la calidad entre el

hormign que se desea y el hormign que se emplea.

Si el hormign es de mala calidad con respecto al hormign que se desee, representa un riesgo

que generalmente absorbe el propietario de la obra, caso contrario una calidad excesiva del

hormign constituye un beneficio para nadie, es decir un desperdicio y que tambin en la mayora

de los casos suele ser a costa del propietario de la obra.

5.1.1.-Uso racional del hormign

El hormign es una masa de materiales heterogneos est sujeta a la accin de numerosas

variables, dependiendo de su propia variabilidad, las caractersticas de cada uno de los

ingredientes del hormign que pueden ocasionar variaciones en la resistencia de ste. Las

variaciones seguidas durante la dosificacin, el mezclado, la transportacin, la colocacin y el

curado.

Para que el hormign sea utilizado racionalmente en una obra debe seguirse un procedimiento

organizado en base a las siguientes actividades bsicas:

1. Definicin del tipo de hormign que requiera la obra a ejecutarse, esto generalmente viene

especificado en los planos estructurales.

Esto quiere decir que no va a ser lo mismo un hormign para columnas que uno para utilizarlo en

contrapisos.

2.- Determinacin de las especificaciones tcnicas calidad y caractersticas del hormign, si va

estar expuesto a ambientes agresivos, la forma colocacin y compactacin, etc.

3.- Seleccin de los ingredientes del hormign en base a los requisitos de calidad especificada.

4.- Diseo de la mezcla de hormign con los ingredientes seleccionados y dispuestos.

5.-Preparacin del hormign de prueba y realizacin de ajustes y correcciones para obtener las

propiedades del hormign fresco deseado.

6.- Produccin de la mezcla a escala de obra y comprobacin de las propiedades del hormign

fresco (asentamiento, cohesin, trabajabilidad).

7.- Verificacin de las propiedades en el hormign fraguado mediante ensayos en probetas

cilndricas.

Para la ejecucin de cada una de estas actividades existen procedimientos preestablecidos con

requerimientos especficos que deben satisfacerse y que se mencionan en los captulos

anteriores.

5.2.- CONTROL DE CALIDAD DEL HORMIGON

El control de calidad del hormign se ejerce median te la inspeccin y la realizacin de ensayos y

pruebas de las cuales resumidamente indicaremos las siguientes:

a).-En los agregados:

1. Control de las propiedades fsico-qumicas y mecnicas de los agregados tales como

sanidad, densidad, forma y textura de las partculas, resistencia al desgaste, contenido

de humedad, etc.

2. Distribucin granulomtrica: esta se la realiza primero durante la explotacin de la mina y

luego durante el proceso de almacenamiento y dosificacin.

3. Control de las propiedades fsico qumicas y mecnica de los agregados tales como

salinidad, densidad, forma y textura de las partculas, resistencia al desgaste, contenido

de humedad, etc.

4. Control de la segregacin de los agregados. Como tambin la posible contaminacin

durante los procesos de transporte, descarga y almacenamiento de los agregados.

En el cemento

Control de las propiedades fsico-qumicas y mecnicas del cemento, tales como finura,

densidad, resistencia.

En el almacenamiento del cemento se deber cuidar de que no haya la presencia de humedad

que puede hacer que se frage.

Dosificacin y mezclado

Correcciones del diseo por la variacin del contenido de humedad y en la granulometra de los

agregados.

Verificacin del estado de funcionamiento de los equipos de mezclado y compactacin.

Comprobacin de las cantidades de mezclado para cada parada y vigilancia permanente en su

aplicacin.

d).- Hormign fresco

1.- Control de la consistencia del hormign mediante el ensayo de asentamiento.

2.- Determinacin de la trabajabilidad, cohesin y densidad del hormign

3.- Toma de muestras para la determinacin de la resistencia del hormign fraguado.

El ensayo ms importante es el de la compresin, por medio, de cilindros normales do le cm. de

dimetro y 32 cm. de altura.

Es necesario tomar las muestras de los cilindros de conformidad a lo estipulado en las normas y

que en su esencia consiste en llenar los moldes en tres capas, compactndolas por medio de una

varilla de 16 cm. de dimetro y 60 cm. de longitud con la cual se golpea 25 veces en diferentes

partes de cada capa.

Prevencin de la segregacin en los procesos de carga, transporte, descarga y compactacin del

hormign.

Verificacin de la compactacin del hormign.

Precauciones y control de la segregacin y sangrado en el hormign recin colocado.

e).-Hormign fraguado

1.-Vigilar procedimientos y tiempos de curado en la estructura, as como tambin la proteccin

para la prdida de humedad.

Supervisar el retiro de encofrados a las edades autorizadas.

Verificar las resistencias en las mezclas de prueba de los cilindros y a las edades

preestablecidas, generalmente a los 7, 14, 21 y 28 das.

Puesto que la hidratacin del cemento es lenta, la relacin entre la resistencia a la compresin y

la edad, es una curva como la que se indica a continuacin:

RESISTENCIA fe (kg/cm2)

DIAGRAMA RESISTENCIA-EDAD DEL HORMIGON

La resistencia especificada del hormign f'c es aquella que se mide a los 28 das.

CAPITULO VI

CANTIDADES DE MATERIALES PARA PREPARAR HORMIGON

6.1.- GENERALIDADES

Todas las caractersticas y propiedades del cemento, agregados, agua y hormign mismo, se

orientan hacia la obtencin de un determinado tipo de hormign y las cantidades de materiales

para la fabricacin del mismo.

La determinacin en las proporciones de las cantidades de materiales, sigue un proceso que

arranca en la seleccin adecuada de los ingredientes para un tipo de hormign y la

determinacin de las cantidades en forma econmica, y que a su vez cumplan con los requisitos

indispensables de consistencia, resistencia y durabilidad.

En el presente captulo se dan los resultados de la aplicacin del mtodo de diseo de mezclas

del Volumen Absoluto, en el cual se proporcionan cuadros para diferentes resistencias, tomando

en cuenta que la pequea empresa y el constructor carecen usualmente de aparatos

especializados de laboratorio que les per mita realizar un diseo de mezclas propio.

"Sin embargo es importante recomendar que cuando se requiera fabricar un determinado tipo de

hormign que presenta cualidades bien definidas para una construccin y que deban ser

garantizados para asegurar su resistencia, comportamiento y durabilidad, se recurra a un

laboratorio especializado y competente para el diseo del hormign, como tambin a la

aprobacin del profesional responsable de la obra, Ingeniero o Arquitecto".

Es de desear que los constructores tengan conciencia de los materiales con que trabajan,

adaptados al tipo de obra y a las condiciones de su realizacin.

Claro que siempre se puede recurrir a la frmula universal y casi ancestral de la mezcla 1:2:4;

esto es: un volumen de cemento, dos de arena y cuatro de ripio y agua a discrecin.

Pero, esto a ms de ser un procedimiento anti tcnico, antieconmico y que no siempre lleva a

los resultados deseados, no deja que se aproveche mejor los materiales, y se tenga mejorar

calidad en las obras.

Por esta razn, el presente capitulo propone la aplicacin de los resultados del mtodo de diseo

de mezclas del volumen Absoluto para uso de los constructores deseosos de obtener hormign

de una cierta calidad con una probabilidad y aproximacin aceptable.

6.2.- CANTIDADES DE MATERIALES PARA PREPARAR HORMIGON BASADAS EN EL

METODO DEL VOLUMEN ABSOLUTO

La aplicacin del mtodo propone hacer una clara diferenciacin de los diferentes tipos de

resistencias y usos del hormign, as como tambin la aplicacin prctica para la fabricacin del

mismo.

Las condiciones del problema:

Generalmente, el constructor debe cumplir con tres condiciones fundamentales para Ta

fabricacin del hormign:

a) La resistencia que se desea obtener;

b) La dimensin de los agregados; y,

c) Las condiciones de trabajabilidad.

a) La resistencia que se desea obtener

fc que viene especificada en las lminas de los planos estructurales y la cual se la mide

mediante ensayos de comprensin de probetas cilndricas del hormign en cuestin. (Revisar

captulo IV).

b) La dimensin de los agregados

Se pueden tener dos casos, el primero en el cual se solicite y sea factible que el proveedor o

materialista nos proporcione agregados con tamaos de acuerdo al uso que se vaya a dar a ese

hormign en cuanto a que cumpla requisitos de impermeabilidad, resistencia, etc., as por

ejemplo ser preferible trabajar con agregados de menor tamao para hormigones de mayor

resistencia.

Tambin se deber tomar en cuenta el tamao de los agregados dependiendo del elemento que

se vaya a hormigonar para que se obtenga una compactacin adecuada, as, para elementos

que contengan bastante armadura se utilizar ripio mediano o fino con el fin de que pasen entre

los hierros.

El otro caso es cuando los materiales ya estn en obra y debemos hacer uso de ellos; aqu

tenemos tres alternativas de tamaos de ripio: Un ripio grueso de TNM = 38.1 mm. Un ripio

mediano de TNM = 19 mm y un ripio fino de TNM = 9.5 mm entendindose por TNM (tamao

nominal mximo) del ripio, el tamao del tamiz de abertura-mayor en el que se retiene el 10% o

ms del agregado en el ensayo de granulometra. En obras pequeas donde no se dispone del

ensayo de granulometra podemos juzgar visualmente y midiendo el tamao preponderante del

ripio el cual lo podemos clasificar como ripio grueso, mediano o fino.

Este aspecto es muy importante por cuanto las variaciones en el tamao de los agregados afecta

a la resistencia del hormign en razn del cambio en la cantidad de pasta que se requiere para

mantener un revestimiento total de las partculas y la menor cantidad de vacos que tiene que

llenarse con pasta de cemento y agua.

A medida que disminuye el tamao nominal mximo del ripio se logra mayores resistencias

debido a que se tiene menor cantidad de vacos. (Revisar Captulo IV).

c) Trabajabilidad

La trabajabilidad puede entenderse como la facilidad que presta el hormign a ser transportado

colocado y compactado adecuadamente en la obra. Es bien conocido que los hormigones muy

secos son difciles de manipular, como tambin a quienes les falta arena o granos finos de la

arena, que deben estar presentes siempre en un cierto porcentaje en las buenas arenas para

hormign. (Revisar Captulo III).

La trabajabilidad puede ser definida en forma in directa por la plasticidad medida en el cono de

Abrams, recomendndose una consistencia plstica que corresponde a un asentamiento de 7

cm.

DOSIFICACION DE LOS INGREDIENTES

Las cantidades de materiales que se da en los cuadros es para preparar 1 m3 de hormign y ya

para su fabricacin se da una dosificacin volumtrica, porque se considera que el pequeo

constructor no dispone de una bscula para pesar los ingredientes que es la mejor manera por

cuanto en principio entre ms pesados sean los ingredientes, ms densos, se obtendr un

hormign tambin ms denso y por lo tanto ms resistente, para un mismo volumen.

La dosificacin volumtrica nos sirve para calcular el volumen de materiales que necesitamos

para elaborar el hormign.

Ya para la mezcla misma de los ingredientes, se dispondr de recipientes calibrados; cajones de

una misma dimensin a los cuales en su altura, cualquiera que sta sea se la dividir en diez

partes, dcimas de cajn, para proceder a aplicar la dosificacin -relativa.

Al dividir el tajn en dcimas partes se deber sealar con rayas y anotar en el mismo cajn lo

que corresponda, as: 0.1, 0.2, 0.3,.0.8 etc.

Se aconseja tener en la obra varios cajones de la misma dimensin para medir en forma

oportuna y conveniente los agregados "Dicha medicin ser al ras del cajn".

As por ejemplo, la dosificacin relativa 1: 2.38: 4.5 significa que siempre teniendo el cemento

como la unidad deberemos medir: un volumen de cemento, ms 2.38 volmenes de arena y ms

4.5 volmenes de ripio; en cajones de la misma dimensin hasta completar el volumen de

hormign que se desee

.

CEMENTO ARENA RIPIO

La dosificacin del agua es uno de los problemas ms delicados en la fabricacin del hormign,

se puede prever en forma aproximada la dosificacin total del agua que se puede aadir a los

materiales secos, pero en la prctica los materiales pueden estar hmedos llevando consigo una

cantidad variable de agua que se la pueda estimar nicamente al momento con ensayos de

capacidad de absorcin y contenido de humedad.

En las obras pequeas, el cono de Abrams es el nico medio para dosificar correctamente el

agua tratndose de tener un asentamiento promedio de 6-7 cm. que corresponde a una

consistencia plstica. En todo caso lo ms aconsejable para la dosificacin de la cantidad de

agua es el ir aadiendo poco a poco el agua hasta obtener la consistencia deseada.

CONSIDERACIONES AL METODO

Es evidente que la aplicacin directa de los cuadros, muy prcticos por su simplicidad, no sabrn

resolver todos los problemas que supone el estudio de la composicin del hormign. Conviene

en efecto, para eso, tomar en cuenta las siguientes consideraciones:

La aplicacin de los cuadros da buenos resulta dos con la suposicin de que los

agregados satisfacen los requisitos de resistencia, adherencia, forma, curva

granulomtrica, mdulo de finura de la arena, etc.

La utilizacin de los cuadros, es directa, por lo tanto es muy til para ser utilizado por el

pequeo constructor que desea conseguir para sus hormigones proporciones mejor

adaptadas que aquellas que provienen del puro empirismo.

Sin embargo debe quedar sobreentendido que se debe recurrir a un laboratorio

especializado cuando la obra a construirse presente cualidades definidas en su

comportamiento, resistencia y durabilidad.

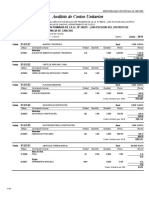

HORMIGON fc= 140 kg/cm2- Preparado por

Ing. Jorge 0. .Rosero G.

DOSIFICACIN AGUA CEMENTO. ARENA RIPIO

m3 m3 = sacos m3 m3

TNM

38.1 mm

Volumtrica 0.18 0.179=5.4 sacos 0.428 0.808

Relativa 0.99. 1 2.38 4.5

TNM * *

19.05mr

Volumtrica 0.185 0.183 = 5.5 sacos 0.424 0.802

Relativa

4.37 1 1 2.31

TNM

***9.5mm

Volumtrica. 0,203 0.203=6.sacos .0.408. 0,77

Relativa

1 1 2.01 3.8

USOS: Hormign burdo para cimentaciones, riostras, dinteles, replantillos, contrapisos

, veredas perimetrales-

Referencia: 1 saco de cemento de 50 kg.= 0.033 m3

HORMIGON fc= 180 kg/cm2- Preparado por

Ing. Jorge 0. .Rosero G.

DOSIFICACIN AGUA CEMENTO. ARENA RIPIO

m3 m3 = sacos m3 m3

TNM

38.1 mm

Volumtrica 0.169 0.109=5.82 sacos 0.43 0.813

Relativa 0.87. 1 2.21 4.18

TNM * *

19.05mr

Volumtrica 0.190 0.128 = 6.56 sacos 0.411 0.776

Relativa 0.86 1 1.87 3.54

TNM ***

9.5mm

Volumtrica. 0.195 0.224=6.74.sacos 0.406. 0,768

Relativa

0.86

1 1.80 3.41

USOS: Hormign para cimentaciones, muros de contencin, pavimentacin, pavimentos, gradas,

cadenas de entrepiso, cadenas superiores e inferiores

HORMIGON fc= 210 kg/cm2- Preparado por

Ing. Jorge 0. .Rosero G.

DOSIFICACIN AGUA CEMENTO. ARENA RIPIO

m3 m3 = sacos m3 m3

TNM

38.1 mm

Volumtrica 0.170 0.217=6.52 sacos 0.423 0.800

Relativa 0.78. 1 1.95 3.58

TNM * *

19.05mr

Volumtrica 0.189 0.242 =7.26 sacos 0.405 0.765

Relativa 0.78 1 1.67 3.16

TNM ***

9.5mm

Volumtrica. 0.210 0.270=8.sacos 0.386. 0.728

Relativa

0.78

1 1.43 2.7

USOS: Hormign para columnas, vigas, escalones, y pavimentos especiales, muros impermeables, y

estructuras en general

HORMIGON fc= 280 kg/cm2- Preparado por

Ing. Jorge 0. .Rosero G.

DOSIFICACIN AGUA CEMENTO. ARENA RIPIO

m3 m3 = sacos m3 m3

TNM

38.1 mm

Volumtrica 0.164 0.223=6.68 sacos 0.425 0.803

Relativa 0.73. 1 1.90 3.60

TNM * *

19.05mr

Volumtrica 0.182 0.248 = 7.46 sacos 0.407 0.769

Relativa 0.73 1 1.64 3.1

TNM ***

9.5mm

Volumtrica. 0.206 0.281=8.44.sacos 0.384. 0,725

Relativa

0.73

1 1.36 2.58

USOS: Hormigones de alta resistencia.

*Ripio grueso

** Ripio mediano

*** Ripio fino

EJEMPLOS DE APLICACION

EJEMPLO No. 1

Se desea fundir una viga de 6 m de largo por 0 45 de altura y 0.35 m de base; con un hormign de

resistencia f'c = 210 kg/cm2 teniendo un ripio mediano de TNM = 19 mm.

1. Calculamos el volumen total del hormign a emplearse: V = 6 x 0.45 x 0.35 * 0.945 m3.

2. Vamos al cuadro respectivo, de resistencia f'c 210 kg/cm

2

y en la fila de ripio mediano,

sacamos las cantidades de materiales para un metro cbico de hormign, a las cuales, las

multiplicamos por el volumen que necesitamos y por los desperdicios, as:

Agua = 0.189 m

3

x 0.945 x 1.05 = 0.19m3= 190 !t.

Cemento= 7.26 sacos x 0.945 x 1.03 = 7.1 sacos

Arena= 0.405 m3 x 0.945 x 1.05 = 0.41 m

3

Ripio= 0.765 m3 x 0.945 x 1.05 - 0.76 m

3

Estas seran las cantidades totales para fundir la viga.

En la misma fila del cuadro, vemos la dosificacin relativa a partir del cemento v que es: 1: 1.67:

3.16. Esto significa que para mezclar en la concretera se debe colocar: un cajn de cemento, ms

1 . 6 cajones de arena, ms 3.16 cajones de ripio, parada por parada, hasta fundir toda la

viga. As:

CEMENTO ARENA RIPIO