Beruflich Dokumente

Kultur Dokumente

Disparo S

Hochgeladen von

Karen AparicioOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Disparo S

Hochgeladen von

Karen AparicioCopyright:

Verfügbare Formate

DISPAROS

INTRODUCCIN

Para obtener la produccin de hidrocarburos en un pozo es la terminacin de la operacin

de los disparos, la cual consiste en perforar la tubera de revestimiento, cemento y

formacin para asi poder establecer una comunicacin entre el pozo y los fluidos del

yacimiento

La optima produccin de un pozo demanda diseos cuidadosos, para poder obtener

conductores limpios durante los disparos.

Un diseo ptimo se refiere a la mejor eleccin y mayor eficiencia del sistema de

disparos, cargas, caones, fase, el dimetro de los orificios, la densidad del disparo, como

una buena produccin aun despus de que un porcentaje de los disparos se taponen a

medida de que va produciendo el pozo.

La correcta seleccin del sistema de disparos es de importancia relevante ya que de esto

depender la productividad del pozo y la disminucin de intervenciones adicionales.

Por tal motivo los disparos de pozos de petrleo o gas, deben disearse de modo que se

minimice las futuras reparaciones y se alargue al mximo la vida til del pozo.

La tecnologa juega un papel importante en la construccin de cargas y disparos ya qie es

posible encontrar en el mercado un gran numero opciones para esta operacin.

EL PROCESO DE DISPARO

Todo pozo entubado debe ser disparado para que los fluidos fluyan desde el subsuelo o

sean inyectados en el fondo del pozo.

La operacin de caoneo no es una tcnica aislada se debe prestarle atencin particular

en la seleccin del dimetro de la tubera, ya que ste condicionar el dimetro exterior de

los caones y los cuales tendrn mayor o menor penetracin de acuerdo a ste.

La carga moldeada o perforador jet es el componente explosivo que crea la perforacin y

usa la misma tecnologa que las armas desarrolladas durante la Segunda Guerra Mundial.

Estas cargas moldeadas son dispositivos sencillos, conteniendo tan solo tres

componentes. Sin embargo, la optimizacin del desempeo de la carga no es un asunto

fcil debido a la fsica de colapso del liner y blanco de penetracin. Las condiciones

dinmicas extremas que existen durante el colapso y penetracin involucran clculos

concernientes a elasticidad, plasticidad, hidrodinmica, mecanismos de fractura y

caracterizacin de materiales.

El proceso de colapso del liner y formacin del jet comienza con la detonacin de la base

de la carga. Una onda expansiva se extiende a travs del explosivo, liberando

qumicamente energa. Gases a altas presiones en el frente de detonacin llegan a medir

aproximadamente 3 a 5 millones de psi e imparte mpetu, forzando al liner a colapsar en si

mismo a lo largo de un eje de simetra. Diferentes caractersticas de colapso y

penetracin resultarn dependiendo en la forma y material del liner. Si la geometra del

liner es cnica un largo y delgado jet ser formado. En este caso, la penetracin del jet en

el objetivo es relativamente profunda, y la geometra del hueco es pequea.

Figura 1.1 Componentes de una carga

Si el liner es parablico o hemisfrico un jet mucho ms masivo, pero mas lento ser

formado, creando una penetracin poco profunda con un dimetro de hueco relativamente

grande. Debido a que el diseo del liner tiene una tremenda influencia sobre las

caractersticas de penetracin de una carga formada, la forma del liner es usada para

categorizar los perforadores jet como de penetracin profunda (DP) o agujero grande

(BH). Las cargas DP tpicas crean dimetros de huecos entre 0.2 y 0.5 pulgadas con

profundidades de penetracin en hormign de una a varias docenas de pulgadas. Las

cargas DP son usadas principalmente para perforar formaciones duras. Las cargas BH

son usadas generalmente para perforar formaciones no consolidadas que requieren

alguna forma de control de arena. Las cargas BH son diseadas con dimetros de hueco

entre 0.6 y 1.5 pulgadas para facilitar la colocacin de arena, y las penetraciones son

normalmente de 8 pulgadas o menos.

Figura 1.2 Esquema de la Secuencia de penetracin

DISEO

El diseo de los disparos constituye una parte integral del planeamiento de la terminacin

en el se toma en cuenta las condiciones del yacimiento, las caractersticas de la formacin

y las exigencias del pozo.

En la industria petrolera de manera general y en particular en la ecuatoriana, los sistemas

de los disparos utilizados podemos enmarcarlos en dos grandes grupos: disparos con

Wireline y disparos con caones transportados por tubera o TCP (Tubing Conveyed

Perforating).

* Fig.1.3 Proceso de disparo

Existen factores que afectan los resultados de los disparos y que son considerados para

un mejor diseo:

Taponamiento de los disparos

El taponamiento de los disparos se da por los residuos del recubrimiento metalico y este

puede ser muy severo estos se forman pero a su vez son acarreados al fondo del agujero

en forma de partculas del tamao de arena o ms pequeas.

Para evaluar este tipo de taponamiento no se recomienda el uso de las pruebas

superficiales a presin atmosfrica ya que los residuos frecuentemente son desviados de

los disparos a la presin atmosfrica.

Los disparos tienden a llenarse con roca triturada de la formacin, con slidos de lodo, y

residuos de las cargas cuando se dispara en lodo. Estos tapones no son fcilmente

removidos por el contra flujo.

Cuando estn taponadas, o parcialmente obturadas, una o ms zonas en un yacimiento

estratificado, las pruebas de formacin, las de produccin y las mediciones del ndice de

productividad, pueden proporcionar una evaluacin errnea sobre el dao del pozo

Efecto de la presin diferencial

Cuando se dispara en lodo, con una presin diferencial hacia la formacin, los disparos se

llenan con partculas slidas de lodo de la formacin y residuos de las cargas,

produciendo un taponamiento permanente y reduciendo la productividad del pozo.

Para formaciones de carbonato es aconsejable punzonar con HCl o cido actico, para

obtener una alta productividad, pero generalmente se caonea con fluidos limpios, las

recomendaciones de la tabla 1.1 son una modificacin de los estudios de campo hechos

por King, Anderson y Bingham.

TABLA 1.1

PRESIN DIFERENCIAL A FAVOR DE LA FORMACIN CUANDO SE DISPARA

CONDICIONES DEL RESERVORIO | PRESION DIFERENCIAL (PSI) |

| POZOS DE PETROLEO | POZOS DE GAS |

ARENAS NO CONSOLIDADAS | 300-500 | 300-500 |

ARENAS CONSOLIDADAS | | |

Permeabilidad de la formacin | | |

mayor que 100 Md | 500 | 1000 |

Desde 100 hasta 10 Md | 500-1000 | 2000 |

Menos que 10 mD | 1000-2000 | 2000 |

CARBONATOS | | |

Permeabilidad de la formacin | | |

mayor que 250 Md | 500 | 500 |

Desde 100 a 250 mD | 750 | 1000 |

Menor que 100 mD | 1000 | 2000 |

Menor que 10 mD | 2000 | 2000 |

Existen dos tcnicas que pueden aplicarse durante la ejecucin de los disparos:

* Sobre balance

* P. hidrosttica > P. formacin

* Bajo balance

* P. hidrosttica < P. formacin

El objetivo de una terminacin sobre-balanceada es fracturar la formacin al momento del

disparo.

Despus de dejar fluir el pozo, es posible que aun se tenga una perforacin parcialmente

taponada y una zona compactada de baja permeabilidad.

Figura 1.4 Efecto de la presin diferencial previa al disparo

Cuando se tiene una terminacin diferencial bajo-balanceada, los residuos de las cargas y

la zona comprimida podran ser expulsados por la accin del brote de fluido de

terminacin.

Disparar el pozo con una presin diferencial a favor de la formacin es recomendable

para obtener la limpieza de los agujeros.

Mas sin en cambio usar presiones diferenciales muy altas es inadecuado ya que no se

obtiene ninguna mejora en el proceso de limpiado, y esto impide el flujo atraves de la

perforacin, o a su vez un colapso de la TR.

Para calcular la presin diferencial a establecer durante el disparo se debern considerar

los siguientes factores:

* Grado de consolidacin de la formacin

* Permeabilidad de la formacin

* Fluido en los poros

* Presin de colapso de las tuberas y equipo

* Grado de invasin del fluido de perforacin

* Tipo de cemento

Efecto de usar fluidos limpios

La productividad del pozo, en todos los pozos de arena y carbonato, ser maximizada por

el disparo en aceite o salmuera limpios con una presin diferencial a favor de la

formacin, adems, es necesario tener un periodo de limpieza de los disparos.

Efecto de la resistencia a la compresin

La penetracin y tamao del hueco hechos por los disparos son reducidos cuando

aumenta la resistencia de compresin del casing, cemento y roca de formacin.

Determinacin de la densidad de los disparos

La densidad de los disparos generalmente depende del ritmo de produccin requerido, la

permeabilidad de la formacin y la longitud del intervalo disparado. Para pozos con alta

produccin de aceite y gas, la densidad de los disparos debe permitir el gasto deseado

con una cada de presin razonable. Generalmente son adecuados 4 disparos por pie de

0.5 pulg., siendo satisfactorio uno o dos disparos por pie para la mayora de los pozos con

produccin baja. En los pozos que sern fracturados, los disparos se planean para

permitir la comunicacin con todas las zonas deseadas. Para operaciones en arenas

consolidadas, generalmente se prefieren 4 disparos por pie de dimetro grande. Para

terminaciones con empaque de grava se prefieren de 4 a 8 disparos por pie de 0.75 pulg.

de dimetro o mayores.

Los disparos de 4 o ms cargas por pie en tuberas de revestimiento de dimetro pequeo

y de baja resistencia, con caones con cargas expuestas, pueden agrietar la tubera de

revestimiento. Tambin el cemento puede fracturarse severamente, siendo necesario

efectuar cementaciones forzadas para controlar la produccin indeseable de agua o gas.

Los coples de las tuberas de revestimiento de alta resistencia pueden daarse al efectuar

mltiples disparos sobre ellos.

Limitaciones de presin y temperatura

Como regla general, las cargas de alta temperatura no deben ser empleadas en pozos

con un rango de temperatura entre 300-400 F. Esta recomendacin esta basada en lo

siguiente:

* Algunas cargas de alta temperatura proveen baja penetracin.

* Son menos sensibles, lo que puede provocar un incremento en las fallas.

* Estas cargas son ms costosas.

* Hay menos opcin de seleccin.

Cuando se usa cargas de baja temperatura y estamos operando en los lmites mximos

de operacin de temperatura las siguientes opciones pueden ser consideradas:

* Los pozos pueden ser circulados con fluidos que tengan baja temperatura, esto se

realiza para bajar la temperatura de la formacin y zona circundante; esto es aplicable

para caones through tubing, los cuales pueden ser corridos inmediatamente despus de

que el fluido ha sido parado.

* Si existe alguna duda en cuanto a si el lmite de temperatura de los caones puede ser

alcanzado antes de disparar los caones, los detonadores de alta temperatura pueden ser

empleados en caones equipados con cargas convencionales de baja temperatura. Esta

opcin prevendr punzonamientos accidentales en un intervalo errneo debido a la alta

temperatura del fondo del pozo. Las cargas expuestas a una alta temperatura quemaran

sin punzonar el casing, a menos que se disparen con un can con detonador.

Daos del cemento y la tubera de revestimiento

Los caones con cargador de tubo absorben la energa no empleada al detonar las

cargas. Esto evita el agrietamiento de la tubera de revestimiento y elimina virtualmente

que el cemento se resquebraje. Con el uso de los caones a bala convencionales no se

daan mucho las tuberas de revestimiento. Los caones a chorro con cargas expuestas,

como las de tipo encapsuladas o en tiras, pueden causar la deformacin, fracturamiento y

ruptura de la tubera de revestimiento, as como un notable agrietamiento del cemento. La

cantidad de explosivo, el grado de adherencia de la tubera de revestimiento con el

cemento, la densidad de los disparos, el dimetro de la tubera de revestimiento y la

masa resistencia de la tubera de revestimiento, son factores que afectan el

agrietamiento de las tuberas de revestimiento expuestas a disparos con cargas a chorro.

Control del claro de los caones

Un claro excesivo con cualquier can a chorro puede ocasionar una penetracin

inadecuada, un agujero de tamao inadecuado y una forma irregular de los agujeros. Los

caones a bala debern generalmente dispararse con un claro de 0.5 pg., para evitar una

prdida apreciable en la penetracin. Generalmente los caones a chorro convencionales

de dimetro grande, presentan poco problema, excepto cuando se disparan en tuberas

de revestimiento de 9 5/8 pg. mayores.

El control del claro puede lograrse a travs de resortes tipo deflectores, magnetos, y otros

procedimientos. Dos magnetos, uno localizado en la parte superior y el otro en el fondo de

las pistolas que se corren a travs de la tubera de produccin, se necesitan

generalmente, para aumentar la probabilidad de obtener un claro adecuado. Dependiendo

del diseo de los caones y las cargas, generalmente se obtiene una mxima penetracin

y tamao de agujero con claros de 0 a 0.5 pg., cuando se usan caones a chorro.

La distancia entre can y casing viene dado por el dimetro del canon a usarse en

determinado casing. Se debe tomar en consideracin que al tener el mayor dimetro de

can se pueden ubicar dentro de stos cargas de mayor tamao y por tanto tener mayor

penetracin en los disparos o mayor densidad de disparos. Por otro lado tenemos limites

en cuanto al tamao del can a meter en un casing ya que luego que el can ha sido

disparado su dimetro externo cambia y se debe tener en cuenta que si su dimetro

externo aumenta demasiado, de pronto se puede quedar atorado en el fondo y seria muy

difcil el pescarlo por el pequeo espacio entre el casing y el can.

Medicin de la profundidad

El mtodo aceptado para asegurar un control preciso en la profundidad de los disparos

consiste en correr un registro localizador de collares (CCL) con los caones, y medir la

profundidad de los collares que han sido localizados, respecto a las formaciones, usando

registros radioactivos.

Pastillas radioactivas pueden ser insertadas dentro de la sarta de caoneo para ayudar en

la localizacin exacta de profundidad del disparo con un registro de rayos gamma.

Penetracin contra tamao del agujero.

Al disear cualquier carga moldeada puede obtenerse una mayor penetracin sacrificando

el tamao del agujero. Debido a que una mxima penetracin parece ser ms importante,

con fundamento en los clculos tericos de flujo, se a sacrificado el tamao del agujero.

Cuando se perforan tuberas de revestimiento de alta resistencia y de pared gruesa, o

formaciones densas de alta resistencia, probablemente se requiera una penetracin

mxima an cuando el tamao del agujero sea reducido hasta 0.4 pg. Sin embargo, en

situaciones normales, debido a la dificultad en remover el lodo, los residuos de las cargas,

la arena y las partculas calcreas de un disparo del dimetro y la formacin, deber

normalmente tener un dimetro mnimo de entrada de 0.5 pg., con un agujero liso y de

tamao uniforme de mxima penetracin

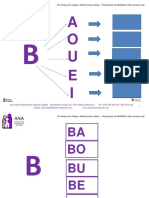

Factores Geomtricos del disparo

La geometra de los agujeros hechos por las cargas explosivas en la formacin influye en

la Relacin de Productividad del pozo y est definida por los Factores Geomtricos. Estos

determinan la eficiencia del flujo en un pozo disparado y son:

* Penetracin

* Densidad de cargas

* Fase angular entre perforaciones

* Dimetro del agujero (del disparo)

Otros factores geomtricos que pueden ser importantes en casos especiales son:

Penetracin parcial, desviacin del pozo, echados de la formacin y radio de drenaje.

Figura 1.5 Factores geomtricos del sistema de disparo.

Tipo de pistolas y Cargas

Un sistema de disparo consiste de una coleccin de cargas explosivas, cordn detonante,

estopn y portacargas. Esta es una cadena explosiva que contiene una serie de

componentes de tamao y sensitividad diferente y puede ser bajado con cable y/o con

tubera.

Pistolas bajadas con cable

El sistema de Disparo Bajado con Cable (Wireline) puede usarse antes de introducir la

tubera de produccin, o despus de introducir la tubera de produccin.

La ventaja de efectuar el disparo previo a la introduccin del aparejo es que se pueden

emplear caones de dimetro ms grande, generando un disparo mas profundo.

Los componentes explosivos son montados en un portacargas el cul puede ser un tubo,

una lmina un alambre. Los portacargas se clasifican en:

a) Recuperables (no expuestas)

b) Semi-desechables (expuestas)

c) Desechables (expuestas)

Recuperables: En los sistemas recuperables (no expuestas), los residuos de los

explosivos y lmina portadora son recuperados y prcticamente no queda basura en el

pozo. En este sistema no estn expuestos los explosivos a la presin y ambiente del

pozo, lo cul lo hace mas adecuado para ambientes hostiles.

Desechables: En los disparos desechables, los residuos de las cargas, cordn, estopn y

el sistema portador (Lmina, alambre, uniones de cargas) se quedan dentro del pozo

dejando una considerable cantidad de basura. Una ventaja es que al no estar contenidas

las cargas dentro de un tubo, pueden ser de mayor tamao con lo que se obtiene una

mayor penetracin. La principal desventaja es que los componentes explosivos estn

expuestos a la presin y fluido del pozo, por lo que, normalmente, este sistema est

limitado por estas condiciones.

Semi-desechable: Este sistema es similar al desechable con la ventaja de que la cantidad

de residuos dejados en el pozo es menor, ya que se recupera el portacargas.

Fig. 1.6Tipos de cargas

Pistolas bajadas con tubera

En el sistema de Disparo Bajado con Tubera (TCP), el can es bajado al intervalo de

inters con tubera de trabajo. A diferencia de las caones bajados con cable, en este

sistema solo se utilizan portacargas entubados, adems la operacin de disparos puede

ser efectuada en una sola corrida, lo cul favorece la tcnica de disparos bajo balance.

El objetivo fundamental de este sistema es crear agujeros profundos y grandes

favoreciendo la productividad del pozo. Este sistema es recomendado (si las condiciones

mecnicas lo permiten) cuando se dispara en doble tubera de revestimiento, esto con la

finalidad de generar una penetracin adecuada del disparo.

*

Through tubing

Los disparos bajados a travs de la tubera de produccin con cable elctrico, son

utilizados ampliamente para disparar pozos productores o inyectores, porque se puede

aplicar un diferencial pequeo de presin esttico a favor de la formacin que puede ser

usada sin soplar las herramientas hacia arriba, no es suficiente para remover y eliminar

los restos de las cargas y la zona compactada creada alrededor del orificio perforado. Es

igualmente preocupante la penetracin de las pequeas cargas utilizadas y la fase de

disparos de este sistema, estas cargas no pueden penetrar en la formacin y,

frecuentemente tampoco atraviesan la zona daada por el lodo de perforacin.

Otra desventaja es que el pequeo diferencial de presin a favor de la formacin, solo se

puede aplicar en la primera zona o intervalo a disparar, por limitaciones en el lubricador,

punto dbil del cable elctrico o en la tubera de produccin.

Ventajas del sistema Through tubing Gun

Las principales ventajas de esta tcnica son las siguientes:

* Los pozos pueden ser perforados con un pequeo bajo balance, lo cual permite que los

fluidos de formacin limpien las perforaciones efectuadas.

* Para la completacin de una nueva zona o reacondicionamiento de una zona existente

no se requiere el uso de taladro.

* Un registro CCL permite un posicionamiento preciso en profundidad.

Desventajas del sistema Through tubing Gun

La principal limitacin de este mtodo es:

* Debido a que el disparo es bajado a travs del tubing, pequeas cargas son utilizadas,

obteniendo reducidas penetraciones, para lograr penetraciones mayores con este

sistema, el can usualmente es posicionado contra el casing para eliminar la prdida de

rendimiento cuando se perfora a travs de lquido en el pozo. Este arreglo requiere una

fase del can a 0o.

Tcnica de Wireline Convencional

Este sistema de disparo se lo realiza utilizando una unidad de cable elctrico, el equipo

necesario para realizar el caoneo se muestra en la figura 2.1, los portadores de carga jet

son los dispositivos ms usados para lograr este propsito. El caoneo debe ser realizado

en condiciones de sobre-balance hacia la formacin, es decir, que la presin hidrosttica

necesaria para matar al pozo es mayor o igual que la presin de formacin, esto se hace

con el fin de evitar el soplado de los caones hacia arriba, altas presiones en el espacio

anular y en la superficie

El jet estn basados en el rea de aplicacin y son de dos tipos: Casing gun (Tipo de

can que sirve para punzonar el casing) y Through tubing (Caones que son de menor

dimetro que el casing gun y que son bajados a travs de la tubera de produccin). Los

casing gun son usados para punzonar casings de gran dimetro, todos son recuperables,

algunos son reusables. Los through tubing son usados para punzonar casing bajo el

tubing, y el tubing en si; son recuperables y algunas reusables.

Casing Gun

Los caones convencionales bajados con cable elctrico, producen orificios de gran

penetracin que atraviesen la zona daada por el lodo de perforacin. Sin embargo, el

caoneo debe ser realizado con el pozo en condiciones de sobre-balance, con el fin de

evitar el soplado de los caones hacia arriba, altas presiones en el espacio anular y en la

superficie. Fig. 1.7 wireline

Esta condicin de sobre-balance deja los orificios perforados taponados por los restos de

las cargas, an si el intervalo caoneado es achicado o el pozo puesto a produccin; es

muy raro que se pueda generar un diferencial de presin que limpie la mayora de los

orificios perforados, crendose con esta condicin altas velocidades de flujo y turbulencia

en el frente productor. La zona compactada alrededor de los orificios perforados y los

restos de las cargas, son muy difciles de remover acidificando o achicando; tan solo la

zona compactada reduce la permeabilidad original hasta un 80%. Esto se hace ms

crtico en campos con alto ndice de agotamiento.

Ventajas del sistema Casing Gun.

* Servicio ms econmico con respecto a TCP (caones transportados por tuberas de

produccin).

* Operacin rpida aumentando el rango de temperatura para las cargas usadas.

* Opcin para cargas de alta Penetracin.

* Opcin para cargas de gran dimetro de entrada.

* En caso de falla tiene prdida de tiempo mnimo.

* Permite seleccin del tamao del can compatible con dimetro de la tubera de

revestimiento.

* Puede disparar en zonas de alta presin.

* Tiempo de operacin de 4 a 8 horas.

Desventajas del sistema Casing Gun.

* Reduccin de la permeabilidad en un 70 a 80%.

* Durante el trabajo se debe interrumpir las comunicaciones de radio, operaciones de

suelda pues interfieren en el disparo.

* Dao severo por dispararse en condiciones de sobre-balance. Los Build ups (pruebas de

restauracin de presin) han indicado un factor de dao alto.

* Punto dbil del cable elctrico.

* Se dispara con pozo lleno de fluido de matado.

Procedimiento con Wireline Convencional

El caoneo con cable elctrico permite disparar utilizando una conexin elctrica desde

superficie por medio de un cable de acero (wireline).

* Los intervalos a ser disparados se eligen de registros elctricos, luego que el pozo ha

sido revestido o cuando se realiza el reacondicionamiento respectivo.

* El tipo de can y la densidad de disparo son establecidos por un programa de

computacin.

* La longitud real y la longitud efectiva (recorrido de los caones), lo mismo que sus

combinaciones, dependen del espesor y la distancia de los intervalos a ser disparados, lo

mas alejado del contacto Agua - Petrleo (CAP).

* La distancia de los caones son considerados entre las cargas de los extremos del

mismo y existe una distancia de coplee de can de 1.5 ft y del can al centro del CCL

(registro de cementacin). 2.5 ft a 3.3 ft

.

* Los disparos se efectan luego de haberse ubicado a la profundidad correcta en base a

un punto de referencia (profundidad total para seales en el cable) y despus de haber

correlacionado los registros del CCL con otros corridos originalmente o con alguno corrido

anteriormente de control de cementacin (CCL, VDL).

Tcnica TCP Bajo-balance

Este mtodo de caoneo, emplea TUBING CONVEYED PERFORATING (TCP), y

caones del tipo casing gun. El mtodo de TCP debe ser operado en fluido limpio con una

presin de bajo-balance (underbalance), es decir, que la presin de la formacin es mayor

que la presin de la columna hidrosttica.

Breve descripcin del sistema TCP Bajo-balance Aunque varias opciones fueron

realizadas para transportar los caones de perforacin dentro del pozo a travs del tubing

esto no sucedi hasta el ao de 1980 que el extenso uso de este servicio comenz. La

tcnica bsica implica un ensamblaje de fondo el cual contena un transportador de

caones a travs del casing en forma vertical con una cabeza de disparo. Existen algunos

tipos de cabezas de disparos que incluyen drop bar, diferencial de presin y conexiones

elctricas. El tope de la cabeza de disparo es usado para permitir el flujo de los fluidos del

reservorio hacia el tubing. Un packer de produccin es colocado por encima de la salida

de los fluidos de la formacin. Todo el ensamblaje es bajado dentro del pozo al final de la

sarta de tubing. La sarta es colocada en la profundidad deseada usualmente con un

detector de rayos gamma. Despus de que los caones son posicionados, el packer es

asentado y el pozo es alistado para la produccin. Esto incluye establecer la correcta

condicin de bajo-balance dentro del tubing. Luego los caones son disparados, los

fluidos de la formacin fluyen hacia el pozo ayudando en la limpieza de las perforaciones.

Dependiendo la situacin los caones sern retirados o dejados en el fondo del pozo.

Algunas variaciones del procedimiento descrito anteriormente son usadas en estos das.

Fig. 1.8 TCP

Con este sistema se logran orificios limpios, profundos y simtricos, ya que permite utilizar

caones de mayor dimetro, cargas de alta penetracin, alta densidad de disparos, sin

lmites en la longitud de intervalos a caonear en un mismo viaje; todo esto combinado

con un diferencial de presin ptimo a favor de la formacin en condiciones dinmicas al

momento mismo del caoneo. Este sistema nos permite eliminar el dao creado por la

perforacin, la cementacin y el caoneo, utilizando para ello la misma energa del

yacimiento.

El poder combinar una buena penetracin en la formacin, alta densidad y fase de

disparos y un diferencial de presin a favor de la formacin, nos permite obtener una

relacin de productividad ptima (produccin real vs. produccin terica), an despus de

haberse taponado la mitad o las terceras partes de los orificios caoneados.

La relacin de productividad, es una funcin directa de la eficiencia del caoneo, en

conjunto con las caractersticas del yacimiento. En yacimientos de baja porosidad y

permeabilidad esta relacin se hace ms importante, debido a la invasin creada por el

lodo, durante la perforacin.

Ventajas del sistema TCP Bajo-balance

* El pozo puede ser perforado con un gran dimetro, gran funcionamiento, alta densidad

de disparo en el casing con la presin de pozo inferior a la presin de formacin

(condicin de bajo-balance) permitiendo una limpieza instantnea de las perforaciones.

* El cabezal de pozo esta en el sitio y el packer es asentado antes de que los caones

sean disparados.

* Grandes intervalos pueden ser perforados simultneamente en un mismo viaje dentro

del pozo.

* Pozos horizontales y desviados pueden ser perforados empujando los caones dentro

del pozo.

Desventajas del sistema TCP Bajo-balance * A menos que todos los caones sean

retirados del pozo es difcil confirmar si todos los caones fueron disparados. Un sistema

de deteccin de la efectividad de los disparos superara esta limitacin.

* Los explosivos se degradan cuando estn expuestos a elevadas temperaturas,

reduciendo el desempeo de las cargas. Toma mucho tiempo correr la sarta de TCP en el

pozo comparado con hacer la corrida mediante Wireline. Para compensar esto, en

algunos casos explosivos menos poderosos deben ser usados en operaciones con TCP.

Sin embargo, en nuestro medio esto no es cierto ya que debido a las temperaturas de

fondo de alrededor de los 200F, Wireline usa explosivos RDX debido a que su tiempo de

operacin es bajo, es un explosivo mas barato; en el caso de TCP se usan explosivos

HMX que resisten muy bien los 200F por muchsimo tiempo sin degradarse pero que en

comparacin con los RDX tienen mayor poder de explosin y por tanto cargas de este

material tienen una penetracin mucho mayor.

* Las opciones de perforacin con TCP son limitados.

Tcnica PURE (Perforating for Ultimate Reservoir Exploitation).

La detonacin controlada de cargas huecas (moldeadas), especialmente diseadas y

fabricadas para pozos entubados, produce agujeros, disparos, perforaciones, caoneos

en la tubera de revestimiento de acero, el cemento y la formacin adyacente. La

optimizacin de la produccin o de la inyeccin demanda diseos cuidadosos, planeacin

previa a los trabajos e implementacin en el campo, para obtener disparos conductores

limpios que se extiendan mas all del dao de la formacin, penetrando en la roca

yacimiento inalterado.

Lamentablemente, los disparos con explosivos tambin pulverizan los granos de la roca

de la formacin generando una zona triturada de baja permeabilidad en la formacin

alrededor de las cavidades de los disparos, y facilitando la posibilidad de la migracin de

partculas finas. Este proceso tambin deja algunos detritos residuales de la detonacin

dentro de los tneles de los disparos. El rebote elstico de la formacin alrededor de lo

tneles recin creados genera dao por las vibraciones adicionales de los disparos y

materiales sueltos.

Fig. 1.9 Residuos de arena

La minimizacin del deterioro del flujo y las restricciones de la conductividad causadas por

este dao inducido por los disparos, resultan cruciales para la obtencin de disparos

efectivos. Durante 25 aos los procedimientos de terminacin estndar utilizaron una

diferencia de presin esttica relativamente grande, o un bajo-balance de presin para

eliminar o minimizar el dao provocado por los disparos.

La tcnica de disparar con un bajo-balance de presin es la tcnica mas difundida de

optimizacin de las terminaciones disparadas. Este mtodo establece una presin esttica

de pozo antes de los disparos, que es inferior a la presin de la formacin adyacente.

Segn la teora convencional, la oleada (flujo instantneo) originada por una reduccin de

la presin de poro en la regin vecina al pozo mitiga el dao de la zona triturada y barre la

totalidad o parte de los detritos que se encuentran en los tneles de los disparos. Los

cientficos han analizado las presiones transitorias de operaciones de disparos mediante

pruebas de laboratorio y descubrieron que el bajo-balance esttico solo no garantiza la

obtencin de disparos limpios. Los resultados indicaron que lo que realmente rige la

limpieza de los disparos son las fluctuaciones producidas en la presin del pozo

inmediatamente despus de la detonacin de las cargas huecas antes ignoradas y no la

diferencia de presin inicial como se pensaba anteriormente.

Los investigadores aplicaron este mayor conocimiento de las presiones dinmicas de

pozo para desarrollar el proceso de Operaciones de Disparos para la Explotacin Total

del Yacimiento PURE (Perforating for Ultimate Reservoir Exploitation). Esta nueva tcnica

es aplicable a portacargas, o pistolas, operados con cable o con lnea de acero, y a

sistemas de pistolas bajados con tubera flexible o con la tubera de produccin TCP, y

sea en terminaciones de pozos verticales o muy inclinados, incluyendo los pozos

horizontales.

Ventajas del Sistema PURE

* Induce un bajo-balance dinmico en los primeros 100 milisegundos despus del disparo.

* Permite control independiente de la dinmica post-disparo (Flujo por unos segundos

despus del disparo).

* No requiere un bajo-balance inicial (esttico) alto. Pero es deseable tener bajo-balance

esttico para evitar luego la invasin de fluidos al reservorio.

* Puede ser sobre-balance cuando dispara TCP debajo de un empacador.

* Reduce presin dinmica en el pozo: reduce la onda de choque en el pozo.

* Se puede usar con Wireline, TCP, Coiled Tubing, Slickline.

* Reduce la carga de presin en los aparejos

* Reduce los requisitos de bajo-balance inicial, ahorrando costos de N2, fluidos, etc.

* Minimiza el micro anillo hidrulico cemento-formacin

* Minimiza la tendencia al arenamiento controlando la dinmica post-disparo

* Puede eliminar la necesidad de perforacin cida en formaciones de baja permeabilidad

* Provee alternativas entre profundidad de penetracin, densidad de disparo, y dao del

disparo (un sistema solucin versus datos API solamente): La productividad o inyectividad

del pozo es el objetivo principal en el diseo del programa de disparos.

Tcnica TCP Propelente (sobre-balance)

Los propelentes slidos fueron inducidos en 1970 y son la base de la moderna tecnologa

de propelentes para el uso en el campo petrolero. Se inicio con una herramienta cilndrica,

con un tapn al fondo; la cual tena un sistema de ignicin, era un poco marginal.

El propelente ha sido diseado para utilizarlo en tres procesos diferentes, como son:

* Herramienta de estimulacin de pozos.

* Ensamblaje de StimGun (usado generalmente para operaciones de caoneo).

* Herramienta de StimTube. (usado en operaciones de limpieza y estimulacin).

El xito de la moderna Tecnologa de los Propelentes en el campo de petrleo se debe a:

* Un integrado paquete de ciencia e ingeniera.

* Nuevos diseos de herramientas propelente.

* Alta velocidad de adquisicin de datos, con la ayuda de un sofisticado paquete de

computacin.

* Anlisis de datos y optimizacin del trabajo.

* Extensa experiencia en el campo.

Descripcin de la Tcnica del TCP Propelente

El propelente (perclorato de potasio), es un oxidante, explosivo, es un material muy

estable y seguro. La camisa requiere tres condiciones para inflamarse: confinamiento,

presin y temperatura; por lo que es bsicamente inerte en la superficie debido a que

estas tres condiciones no existen comnmente. Existe una ligera probabilidad de

iniciacin si la camisa es impactada (por ejemplo, con un martillo) pero la probabilidad es

mnima. Para que reaccione tiene que estar confinado ms o menos a 500 psi de

hidrosttica. En el agujero, la camisa est confinada en la tubera de revestimiento y

existe presin suficiente proveniente de la hidrosttica y temperatura del agujero creada

por detonacin de las cargas de perforacin.

La camisa propelente est expuesta directamente al agujero y no es tan resistente como

el mismo tubo de can. La camisa es similar en resistencia a la tubera de PVC. Debe

tener cuidado cuando maneje el ensamble de manera que no impacte la camisa. La

camisa es quebradiza y cualquier impacto puede causarle fractura. El propelente es

aplicable a cualquier trabajo de TCP. La cantidad de propelente se determina por el

cubrimiento (en 10 ft de punzado se coloca 7 ft de propelente).

Para formaciones consolidadas la cantidad de propelente es menor que para formaciones

no consolidadas, por la facilidad que tiene de expandirse. El propelente se puede usar en

pozos inyectores. Fig.2.0 TCP con propelente

La sarta que se utiliza en StimGun, es la misma que la de un caoneo TCP, solo que en

StimGun se aade las camisas de propelente, las mismas que son colocadas en la parte

exterior del can y sujetadas con collares retenedores.

El can es detonado en el agujero segn lo acostumbrado y durante el proceso de

perforacin la camisa es iniciada. La camisa, que es un oxidante patentado, arde

rpidamente y produce una explosin de gas a alta presin. Este gas a alta presin entra

a la perforacin y crea fracturas alrededor de las zonas daadas y crea un flujo mejorado

de la formacin al agujero.

En la siguiente tabla se muestran las especificaciones de los retenedores que se utilizan

para fijar las camisas de propelente en la Sarta de caoneo TCP.

Aplicaciones del TCP Propelente

* Para lograr una mejor conexin con el reservorio.

* Para la estimulacin de pozos.

* Para reestablecer inyectividad en pozos inyectores.

* Como un mtodo de pre-fractura.

* Es un mtodo de limpieza.

* En pozos horizontales y abiertos donde hay dao

* No reemplaza una fractura hidrulica.

Limitaciones del TCP Propelente

* La mxima temperatura para el uso de propelente es 350 F.

* Requiere un mnimo de presin de confinamiento de 500 psi.

* Requiere por lo menos que se tenga en superficie 100 ft de aire o gas.

* Requiere utilizar caones de 4 disparos por pie y nunca a 0 fase.

* Tiene que estar centralizado.

* Si hay tapones debe estar por lo menos a 50 ft de separacin.

Tcnica TCP Extremo Sobre-balance

En muchas formaciones, la presin remanente del reservorio o bajo-balance es

insuficiente para limpiar efectivamente las perforaciones como fue sugerido por King y

asociados (1985) y otros.

La perforacin EOB tambin proporciona fracturas en las formaciones en preparacin

para otros mtodos de estimulacin, por lo tanto, elimina la necesidad por los mtodos

convencionales de fracturamiento.

.

Fig. 2.1TCP Extremo Sobre-balance

La tcnica EOB involucra presurizar el pozo con gases compresibles arriba de los

volmenes relativamente pequeos de lquido.

Los gases tienen un alto nivel de almacenamiento de energa. En la expansin en el

instante de la detonacin del can, los gases son usados para fracturar la formacin y

desviar fluidos a todos los intervalos. La alta tasa de flujo a travs de fracturas

relativamente estrechas en la formacin se cree que mejora la conductividad cercana al

pozo por extensin de las fracturas ms all del dao de formacin debido a la

perforacin del pozo.

Muchos trabajos con perforaciones EOB son diseadas con un mnimo nivel de presin

de 1.4 psi/ft de profundidad vertical verdadera. Para optimizar resultados, se sugiere

utilizar los niveles de presin ms altos posibles sin comprometer la integridad del pozo o

seguridad de la operacin.

Tcnica de caoneo con Slickline (eFire-Slickline)

Usar Slickline para detonar caones de perforacin, iniciar cortadores qumicos o asentar

packers y tapones ha aplicado tradicionalmente mtodos basados en pre-colocaciones de

configuraciones de presin o temperatura. Estos mtodos requieren a menudo un registro,

o parmetro, corrido y contado con condiciones estticas del pozo, durante todas las

operaciones. Dentro la operacin, el proceso de fuego es automtico, y la operacin no

puede ser abortada a menos que la herramienta sea removida de la zona de operacin, o

los parmetros sean cambiados por otros parmetros medios, una mayor desventaja por

costo-efectivo de las operaciones y productividad.

La cabeza de disparo del eFire-Slickline elimina estas desventajas. Diseada para dar al

operador un control total de la operacin, la cabeza del eFire-Slickline usa una nica

secuencia de cdigos de tensiones (jalones) sobre la lnea de slickline para crear pulsos

de presin, los cuales son traducidos dentro de sistema especial para comunicarse con

una cabeza de disparo. La cabeza del eFire-Slickline es totalmente controlada desde la

superficie y no requiere prerregistros de parmetros debajo del pozo..La cabeza del eFire-

Slickline est diseada para perforar, asentar packers y tapones, iniciar cortadores

qumicos y otros procedimientos.

Fig. 2.2 eFire-Slickline

Componentes

El sistema eFire-Slickline usa una seccin electrnica de IRIS (Intelligent Remote

Implementation System), un software inteligente que reconoce comando de superficie; y el

SAFE (Slapper Actuated Firing Equipment), equipo que inicia la cadena de detonacin.

Caractersticas

* El convertidor de tensin transforma la manipulacin de la lnea en seales de presin

por medio de circuitos controladores.

* Los circuitos controladores inician la secuencia de disparo.

* La cabeza de disparo usa un confiable y seguro iniciador de explosin para empezar la

cadena de detonacin.

* La cabeza de disparo est certificada para trabajar hasta 15000 psi de presin, 320F de

temperatura y con H2S en condiciones del pozo.

* La secuencia de comandos programables asegura un control preciso en las

operaciones.

* Las herramientas respondes solo a comandos de superficie y son insensibles a las

condiciones del pozo.

* El registro del trabajo es guardado en una herramienta especial para una evaluacin

posterior al mismo.

Operacin de la cabeza de disparo.

Antes de correr la cabeza de disparo dentro del pozo, esta es conectada a una

computadora para evaluar el desempeo completo de la batera, los circuitos de control,

circuitos iniciadores y el sistema de disparo. La secuencia total del disparo es ejecutada y

monitoreada por medio de la computadora. Despus de esta prueba de funcionamiento la

herramienta es configurada con informacin del pozo y los comandos de disparos son

programados dependiendo del tipo y de las limitaciones de las operaciones planeadas.

Luego el operador configura la presin mnima de armado, el tiempo de demora en el

armado y una estructura de comandos para evitar reproduccin accidental de seales de

sacudidas o variaciones de presin.

Cuando los parmetros de los disparos son configurados la herramienta es adjuntada a

los componentes de balstica. El dispositivo de detonacin es instalado en el fondo de la

herramienta donde la computadora fue conectada; los caones de perforacin, el packer y

otros mecanismos explosivos son conectados debajo del detonador.

Despus que la sarta de la herramienta es corrida dentro del pozo pasando la mnima

presin de armado la herramienta comienza a buscar los comandos de armado. La

presin mnima de armado es el primero de cuatro procedimientos de seguridad. El

segundo procedimiento de seguridad es el tiempo de demora de armado que puede ser

de 5, 15, 30, 60 o 120 minutos el cual es configurado en superficie y previene a la

herramienta de buscar comandos de disparos mientras se esta corriendo dentro del pozo.

Ventajas

* Reduce el tiempo de operacin al eliminar corridas de registros.

* El disparo selectivo de dos herramientas disminuye el nmero de corridas.

* El control total en la operacin de la cabeza de disparo incrementa la eficiencia y la

precisin.

* La habilidad para abortar la ejecucin del disparo a cualquier tiempo y no usar

explosivos primarios, mejora la seguridad

* La cabeza de disparo es inmune a las interferencias de frecuencias de radio.

* La operacin es confiable bajo condiciones cambiantes y en cualquier tipo de pozo

incluyendo pozos altamente desviados, incrementando productividad.

* Menos personal requerido para operacin.

* Menos equipo en la locacin.

* Simple de movilizar y fcil de armar.

TIPOS DE DISPAROS

Disparo de Bala

Las pistolas de bala de 3 de dimetro o mayores se utilizan en formaciones con

resistencia a la compresin inferior a 6000 lb/pg2, estos pueden proporcionar una mayor

penetracion mayor que muchas pistolas a chorro en formaciones con resistencia a la

compresin inferior a 2000lb/pg2. La velocidad de la bala en el caon es

aproximadamente de 3300 pies/segundo. Y pierde velocidad y energa en la penetracion

con un claro de 1 pg. Es aproximadamente el 25% de la penetracion con un claro de 0.5

pg yy con un claro de 2 pg la perdida es de 30%.

Disparo a Chorro

El proceso de disparar a chorro consiste en que un detonador elctrico inicia una reaccin

en cadena que detona sucesivamente el cordon explosivo, la carga intensificada de alta

velocidad y finalmente el explosivo principal, la alta presin generada por el explosivo

origina el flujo del recubrimiento metalico separando sus capas interna y externa. El

incremento continuo de la presin sobre el recubrimiento provoca la expulsin de un haz o

chorro de partculas finas, en forma de aguja, a una velocidad aproximada de 20000

pies/seg., con una presin estimada de 5 millones de lb/pg2.

Los disparos a chorro convencionales a travs de tubera de revestimiento son las pistolas

recuperables con un tubo de acero, normalmente proporcionan una penetracion

adecuada, sin daar la tubera de revestimiento.

Existen pistolas a chorro para correrse a travs de la tubera de produccin, incluyendo

pistolas encapsuladas o sea las desintegrables o de rosario, pistolas con cargas

giratorias, con cargas soportadas en alambre y con cargadores tubulares y pistolas con

cargdores de pared delgada o desechable, la ventaja que presentan es que su posibilidad

de correrse y recuperarse a travs de la tubera de produccin y de dispararse con una

presin diferencial hacia el pozo.

Conclusiones

Los disparos son parte importante para la produccin del pozo, ya que de este proceso

depende que nuestro yacimiento tenga buena fluidez hacia la superficie, la litologa de la

formacin juega un papel importante para que los disparos tengan un mejor desempeo

durante su aplicacin.

La trayectoria del disparo se puede describir como recta en teora por que en la practica

llega a tener pequeas desviaciones por las caractersticas de la litologa que penetra,

otra observacin durante los disparos es que su dimetro va disminuyendo conforme

aumenta la penetracin.

La correcta seleccin del sistema de disparos es de importancia relevante ya que de esto

depender la productividad del pozo y la disminucin de intervenciones adicionales. Por

tal motivo los disparos de pozos de petrleo o gas, deben disearse de modo que se

minimice las futuras reparaciones y se alargue al mximo la vida til del pozo.

Bibliografa

* Metodologa de diseo de disparos

* Cargas para Disparos guas Pemex

Das könnte Ihnen auch gefallen

- Taxonomía de Bloom (Verbos)Dokument2 SeitenTaxonomía de Bloom (Verbos)Rodrigo Hernández88% (25)

- Cuaderno de Método Global PDFDokument435 SeitenCuaderno de Método Global PDFCristina Lorens RiosNoch keine Bewertungen

- Información Geológica VeracruzDokument38 SeitenInformación Geológica VeracruzKaren Aparicio100% (2)

- Cronica Petroleo MexicoDokument89 SeitenCronica Petroleo MexicoMarko Rocha100% (2)

- Dimensionamiento de Carcamo de BombeoDokument17 SeitenDimensionamiento de Carcamo de Bombeocarlos coelloNoch keine Bewertungen

- Resistencia de tuberías para pozos petrolerosDokument30 SeitenResistencia de tuberías para pozos petrolerosKaren AparicioNoch keine Bewertungen

- Cementaciones ForzadasDokument33 SeitenCementaciones ForzadasKaren Aparicio100% (2)

- Infog AforeDokument1 SeiteInfog AforeKaren AparicioNoch keine Bewertungen

- La Presencia de Las Redes Sociales en La SociedadDokument3 SeitenLa Presencia de Las Redes Sociales en La SociedadKaren AparicioNoch keine Bewertungen

- Control remoto universal para aire acondicionado, soporta más de 100 marcasDokument2 SeitenControl remoto universal para aire acondicionado, soporta más de 100 marcasContador MatamorosNoch keine Bewertungen

- Protegido (bhxO4zO6) PDFDokument4 SeitenProtegido (bhxO4zO6) PDFKaren AparicioNoch keine Bewertungen

- Unidad 6 EppDokument7 SeitenUnidad 6 EppKaren AparicioNoch keine Bewertungen

- Nuevos Modelos para El Analisis Del Piston Viajero PDFDokument158 SeitenNuevos Modelos para El Analisis Del Piston Viajero PDFSusana VadilloNoch keine Bewertungen

- Folleto InformativoDokument5 SeitenFolleto InformativoKaren AparicioNoch keine Bewertungen

- Sistemas ArtificialesDokument56 SeitenSistemas ArtificialesEddie Alexis Lopre100% (2)

- Manual Petrolero de CampoDokument43 SeitenManual Petrolero de CampoVPFQ24Noch keine Bewertungen

- Plataformas MarinasDokument10 SeitenPlataformas MarinasKaren AparicioNoch keine Bewertungen

- 03-23 Antonio Narvaes Presentacion VeracruzVFDokument56 Seiten03-23 Antonio Narvaes Presentacion VeracruzVFKaren AparicioNoch keine Bewertungen

- Introduccion Basica A Pozos PetrolerosDokument13 SeitenIntroduccion Basica A Pozos PetrolerosKaren AparicioNoch keine Bewertungen

- Medidores de FlujoDokument6 SeitenMedidores de FlujoKaren AparicioNoch keine Bewertungen

- Flujo Multifásico en TuberíasDokument4 SeitenFlujo Multifásico en TuberíasKaren AparicioNoch keine Bewertungen

- Conceptos Productividad de PozosDokument6 SeitenConceptos Productividad de PozosKaren AparicioNoch keine Bewertungen

- Normas Redaccion Referencias Bibliograficas IicaDokument9 SeitenNormas Redaccion Referencias Bibliograficas IicaMaria Mercedes Wyss AlvarezNoch keine Bewertungen

- Productividad de Pozos. Ex. U1 Conceptos BásicosDokument11 SeitenProductividad de Pozos. Ex. U1 Conceptos BásicosKaren AparicioNoch keine Bewertungen

- Desarrollo de Campos en Aguas ProfundasDokument49 SeitenDesarrollo de Campos en Aguas ProfundasIra LRNoch keine Bewertungen

- Sistemas Artificiales de ProduccionDokument13 SeitenSistemas Artificiales de Produccionomar_u513Noch keine Bewertungen

- Normatividad de Pozos Ver. 2011Dokument67 SeitenNormatividad de Pozos Ver. 2011David HernandezNoch keine Bewertungen

- Factores que causan brotes petroleros y su detecciónDokument19 SeitenFactores que causan brotes petroleros y su detecciónEddie Alexis LopreNoch keine Bewertungen

- Conceptos Productividad de PozosDokument6 SeitenConceptos Productividad de PozosKaren AparicioNoch keine Bewertungen

- UNIDAD 7 AnalisisDokument6 SeitenUNIDAD 7 AnalisisKaren AparicioNoch keine Bewertungen

- Yacimientos Convencionales y No ConvencionalesDokument2 SeitenYacimientos Convencionales y No ConvencionalesMachx MasterNoch keine Bewertungen

- Apoyos VerbalesDokument1 SeiteApoyos Verbaleslmaf1912Noch keine Bewertungen

- Trabajo Final Comunicacion OrganizacionalDokument3 SeitenTrabajo Final Comunicacion OrganizacionalNelson Huerta Segura100% (1)

- Pif Nic 17 Segunda Entrega Semana 5-Contabilidad Pasivos OkDokument13 SeitenPif Nic 17 Segunda Entrega Semana 5-Contabilidad Pasivos Okliliana50% (2)

- Sistemas de Información Gerencial Caso DominosDokument3 SeitenSistemas de Información Gerencial Caso DominosCarlos MejiaNoch keine Bewertungen

- Accionamiento Lab 2Dokument27 SeitenAccionamiento Lab 2RenzoZaldivarCastañedaNoch keine Bewertungen

- Teoría de Ciencia SimiaticaDokument6 SeitenTeoría de Ciencia SimiaticaEdson Gil RiveraNoch keine Bewertungen

- Normas de Seguridad MG4Dokument2 SeitenNormas de Seguridad MG4jose.rasta.coNoch keine Bewertungen

- CIP1 Invitación 2023Dokument10 SeitenCIP1 Invitación 2023antonio larottaNoch keine Bewertungen

- Monografia La BasuraDokument26 SeitenMonografia La BasuraCanal Catolico92% (13)

- I9 OndasDokument4 SeitenI9 OndasAlexis ArdilaNoch keine Bewertungen

- Curricula Economía Unalm 2011Dokument7 SeitenCurricula Economía Unalm 2011Consejo de Facultad Economía y Planificación UNALMNoch keine Bewertungen

- Noelia Dominguez MartinDokument20 SeitenNoelia Dominguez MartinJimena Adriazola CuevasNoch keine Bewertungen

- Sesion de Aprendizaje #02Dokument9 SeitenSesion de Aprendizaje #02Lilia Ysela Cueva TravezañoNoch keine Bewertungen

- CM20150709 23195 20742Dokument71 SeitenCM20150709 23195 20742Mark LMNoch keine Bewertungen

- Credo de los ApóstolesDokument5 SeitenCredo de los Apóstoleslucia moranNoch keine Bewertungen

- Diapositivas Proyecto de GradoDokument12 SeitenDiapositivas Proyecto de GradokekekekeNoch keine Bewertungen

- Sistemas Dinamicos ComplejosDokument48 SeitenSistemas Dinamicos ComplejosjazianNoch keine Bewertungen

- Gemini RueDokument20 SeitenGemini RuekpiqaguiasNoch keine Bewertungen

- Utilización de Dinámicas Grupales en El Taller de Inserción LaboralDokument5 SeitenUtilización de Dinámicas Grupales en El Taller de Inserción LaboralEmy Mendoza AlcalaNoch keine Bewertungen

- Ejercicios Ley de WattDokument4 SeitenEjercicios Ley de WattJorge MancillaNoch keine Bewertungen

- PRACTICA-N - 9 - IP1 - Ensayo de Tracción para Polímeros - 2019Dokument5 SeitenPRACTICA-N - 9 - IP1 - Ensayo de Tracción para Polímeros - 2019Vinc Rivera Ggamar100% (1)

- Análisis y diseño de puente segmental de 380mDokument4 SeitenAnálisis y diseño de puente segmental de 380mVictorNoch keine Bewertungen

- R-DC-91 Bateria 25-02-2019Dokument22 SeitenR-DC-91 Bateria 25-02-2019Daniel Jr AlvaradoNoch keine Bewertungen

- Centro de Almacenamiento y Balanceado para Mejorar La ProducDokument138 SeitenCentro de Almacenamiento y Balanceado para Mejorar La ProducdayannaNoch keine Bewertungen

- Anticongelante PDFDokument3 SeitenAnticongelante PDFjuanmanuel_4615958Noch keine Bewertungen

- Presupuesto para mejorar el servicio de agua y saneamiento en Alto Algarrobo y Bajo AlgarroboDokument11 SeitenPresupuesto para mejorar el servicio de agua y saneamiento en Alto Algarrobo y Bajo AlgarroboSamuel Chacon RomanNoch keine Bewertungen

- CV Contadora con 3 años experienciaDokument3 SeitenCV Contadora con 3 años experienciaAntonio RequenaNoch keine Bewertungen