Beruflich Dokumente

Kultur Dokumente

Teoria Laminacion PDF

Hochgeladen von

vicentepiOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Teoria Laminacion PDF

Hochgeladen von

vicentepiCopyright:

Verfügbare Formate

Laminaci

Laminaci

n

n

Introduccin:

Calculo elemental de la carga en los cilindros a

partir de las presiones Normales

Orowan y Bland y Ford.

Parkins

Ekelund.

Consideracin del Achatamineto de los Rodillos

Plano Neutro

Consideracin de la aplicacin de tensiones de

embobinado y desembobinado ( delantera y

trasera)

Troqu requerido para la laminacin

Potencia del laminador.

Laminaci

Laminaci

n

n

Ecuacin de Von Karman

La Ecuacin de Von Karman, Derivacin y

solucin general de la Ecuacin diferencial:

se deriva a partir del establecimiento del

equilibrio en dos elementos a la izquierda y a

la derecha del plano neutro

R

R`

R

o

A

o

B

o

b

x dx

A

B

P

P

R-Ah/2

Ah/2

L

Pr Pr

h

b

h

a

w

L

L`

do

Laminaci

Laminaci

n

n

Ecuacin de Von Karman

o

x

+do

x

P

r

P

r

Pr

o

B

o

A

o

Pr

P

r

R

do

A

dx x

B

h

1/2dh

1/2dh

x

A

P

r

P

r

P

r

dx

o

x

Laminaci

Laminaci

n

n

Ahora bien con la simplificacin se logra:

La carga de laminacin esta asociada a

esta rea.

Angulo de Contacto

P

r

e

s

i

o

n

e

s

N

u

=

0

P

x

+ P

E

-

P

x

+

: Presin de Salida

P

E

-

: Presin de Entrada

Nota Importante: o` representa el esfuerzo del material en

condiciones de deformacin plana.

Orowan y Bland y Ford

Calculo elemental de la carga en los cilindros a partir de

las presiones Normales

( ) | | H H

h

h

P

e

=

0

0

exp ` o

( ) | | H

h

h

P

f

x

o exp ` =

Laminaci

Laminaci

n

n

Donde H viene dado por la siguiente expresin:

(

(

=

f

h

R

hf

R

H u

1

tan 2

Donde R por supuesto es el radio de los rodillos, es importante destacar que para valores

de u

=u

0

entonces H = H

0

Larke

ha discutido extensamente las suposiciones relacionadas con el flujo de metal a

travs de los rodilos, y las mismas se podran resumir de la siguiente manera:

1. El arco de contacto es circular

2. La deformacin ocurre bajo condiciones de compresin plana

3. La deformacin es homognea

4. El coeficiente de friccin es constante

5. La deformacin elstica de la chapa es despreciable.

Laminaci

Laminaci

n

n

Ahora bien la carga de laminacin F

R1

ser la suma de todas las

presiones verticales en el rodillo que tienen lugar a travs del arco de

contacto, multiplicadas por el ancho de la chapa

}

=

=

=

0

0

u u

u

u PRd

W

F

R

F

R

= R x rea bajo la colina de contacto x W

Sin embargo, es importante sealar que este valor de carga debe ser

corregido debido a la deformacin que experimentan los rodillos.

Laminaci

Laminaci

n

n

De igual forma, la derivacin de la ecuaciones que les

mostr anteriormente, asumen la validez de dos

suposiciones que simplifican el problema:

1. La presin radial producida por los rodillos es

prcticamente igual a la presin vertical. De hecho en

la mayora de los procesos prcticos de laminacin de

chapa donde u y son relativamente pequeos, la

diferencia es solo del 1%.

2. Los materiales no experimentan o presentan muy poco

endurecimiento por deformacin.

Esta segunda proposicin por lo tanto excluye la utilizacin de las

ecuaciones en aquellos casos donde el metal se endurece por

deformacin muy rpidamente, es decir, en materiales en estado de

recocido y cuando se aplican tensiones posteriores a la chapa.

Laminaci

Laminaci

n

n

Para aquellas condiciones en donde el esfuerzo de fluencia cambia

rpidamente, existen otros tratamientos diferentes que no requieren

hacer estas aproximaciones.

El valor del espesor instantneo h y el correspondiente ngulo

trazado desde el centro del rodillo se encuentra relacionado a travs

de la siguiente ecuacin:

2

u R h h

f

+ =

R

h A

= u

Laminaci

Laminaci

n

n

Por otra parte hay que hacer otra consideracin, para que la

chapa pueda ser aceptada por los rodillos sin que ocurra

deslizamiento y sin la necesidad de que se aplique una fuerza

externa, la componente horizontal de la fuerza friccional en la

superficie del rodillo debe exceder a la componente horizontal

de la fuerza ejercida por el rodillo en la posicin de entrada.

Es decir de acuerdo a lo demostrado por Rowe que:

( ) R h h h

f

2

0

s = A

Laminaci

Laminaci

n

n

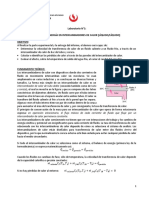

Se lamina una chapa de aluminio de alta pureza, cuyo ancho es de 1500 mm, y

se lleva de un espesor inicial de 4 mm

a 3,3 mm

utilizando un laminador cuarto

cuyos rodilllos tienen un dimetro de 500 mm. El material previamente fue

reducido a una compresin plana de 0,6 y en la figura 1 muestra el cambio en el

esfuerzo de fluencia con la deformacin en el intervalo de inters. Determinar el

valor de la carga de laminacin sabiendo que = 0,06

De esta manera se tiene que:

W = 1500 mm ; h

0

= 4 mm ; h

f

= 3,3 mm ; = 0,06 ; D

= 500 mm

El calculo implica la determinacin de la presin normal ejercida sobre el

rodillo en cada punto del intervalo de laminacin a partir de la geometra

y de la curva de endurecimiento por deformacin y finalmente la

sumatoria de estas presiones sobre el arco de contacto para obtener la

carga de laminacin

Laminaci

Laminaci

n

n

Teniendo en cuenta la dependencia funcional del esfuerzo de fluencia con la

deformacin

ENDURECIMIENTO POR DEFORMACION

138

140

142

144

146

148

150

0 0,05 0,1 0,15 0,2 0,25

DEFORMACION

E

S

F

U

E

R

Z

O

Laminaci

Laminaci

n

n

El ngulo que describe el arco de contacto medido desde el centro de rodillo a la

entrada lo definiremos como u

0

y viene dado por la expresin:

rad

R

h

0529 , 0

250

7 , 0

0

= =

A

= u

7 , 0 3 , 3 4

0

= = = A

f

h h h

Laminaci

Laminaci

n

n

Con el valor de u

0

se puede entonces calcular el valor de H

0

:

11 , 7

3 , 3

250

0529 , 0 tan

3 , 3

250

2 tan 2

1

0

1

0

=

(

=

(

(

=

f f

h

R

h

R

H u

El intervalo geomtrico de laminacin puede dividirse en un numero conveniente

de intervalos angulares, el espesor de la chapa se puede determinar al final de

cada intervalo

Adems se puede determinar el esfuerzo de fluencia apropiado para cada una

de las deformaciones encontradas para cada ngulo

|

|

.

|

\

|

= + =

0

ln ) 1 ln(

h

h

e

i

c

2

u R h h

f i

+ =

Laminaci

Laminaci

n

n

Ahora los valores instantneos del ngulo, el espesor y el esfuerzo de fluencia

en compresin plana se sustituyen en las ecuaciones para obtener los valores

locales depresiones normales tanto de entrada como de salida

( ) | | H H

h

h

P

e

=

0

0

exp

`

o

H

h

h

P

f

x

o exp =

De la grafica

2

u R h h

f i

+ =

(

(

=

f f

h

R

h

R

H u

1

tan 2

Laminaci

Laminaci

n

n

u h c` o` H expH h/hf Px

exp(H0

-H) h/h0 Pe

0 3,3 0,192 147,68 0 1 1 147,7 1,569 0,825 191,2

0,005 3,306 0,191 147,64 0,7571 1,047 1,002 154,8 1,5 0,827 183

0,01 3,325 0,185 147,4 1,511 1,095 1,008 162,6 1,433 0,831 175,6

0,015 3,356 0,176 147,04 2,26 1,145 1,017 171,3 1,37 0,839 169,1

0,02 3,4 0,163 146,5 3 1,197 1,03 180,7 1,311 0,85 163,2

0,025 3,456 0,146 145,84 3,73 1,251 1,047 191 1,255 0,864 158,1

0,03 3,525 0,126 145,04 4,446 1,306 1,068 202,3 1,202 0,881 153,6

0,035 3,606 0,104 144,16 5,148 1,362 1,093 216 1,152 0,902 149,8

0,04 3,7 0,078 143,12 5,832 1,419 1,121 227,7 1,106 0,925 146,4

0,045 3,806 0,05 142 6,499 1,477 1,153 241,9 1,063 0,952 143,6

0,05 3,925 0,019 140,76 7,146 1,535 1,189 257 1,022 0,981 141,2

0,0529 4 0 140 7,512 1,569 1,212 266,3 1 1 140

Laminaci

Laminaci

n

n

Laminaci

Laminaci

n

n

Colina de Friccion

0

50

100

150

200

250

300

0 0,01 0,02 0,03 0,04 0,05 0,06

Angulo

P

r

e

s

i

o

n

N

o

r

m

a

l

El rea bajo la curva = 8.072 N/mm

2

Laminaci

Laminaci

n

n

El rea bajo la curva = 8.072 N/mm

2

Ahora bien la carga ser

entonces:

F

R

= 250 mm x 8.072 N/mm

2

x 1500 mm

F

R

= 309 ton

Laminaci

Laminaci

n

n

M

M

todo propuesto por

todo propuesto por

ParKins

ParKins

Utilizando el mtodo propuesto por Parkins para resolver el problema

anterior tendremos que:

ton

h h

h R

h R W F

f

R

323

3 , 7

7 . 0 * 250 06 . 0

1 * 85 . 147 * 7 . 0 * 250 * 1500 1

0

=

(

+ =

(

(

+

A

+

'

A =

o

}

'

' '

'

=

'

c

c o

c

o

0

1

d

Sin embargo para simplicidad supongamos

una dependencia lineal de la variacin del

esfuerzo con la deformacin plana en la

regin de inertes, lo cual es cierto para este

caso:

2

85 , 147

2

7 . 147 140

mm N =

+

=

'

o

Sustituyendo es te valor en la ecuacin general de carga tendremos

entonces que:

Laminaci

Laminaci

n

n

Finalmente utilizando el tercer m Finalmente utilizando el tercer m todo, es propuesto por todo, es propuesto por Ekelund: Ekelund:

+

A A

+ A =

f

R

h h

h h R

h R

W

F

0

2 , 1 2 , 1

1

o

Sustituyendo:

ton

x x x

x x x F

R

308

3 , 3 4

7 , 0 2 , 1 7 , 0 250 06 , 0 6 , 1

1 7 , 0 250 1500 85 , 143 =

+

+ =

Laminaci

Laminaci

n

n

Basndose en la determinacin previa de la carga de laminacin, se puede

calcular el valor mas exacto de este parmetro, para lo cual debemos tener en

cuenta los valores de la relacin de Poisson y el modulo de elasticidad;

v

= 0,31 y E = 216 GPa ; 216x10

9

N/mm

2

Aunque existe cierta evidencia de que los rodillos achatados pueden ya no

ser circulares a lo largo del arco de contacto, es conveniente hacer la

suposicin que si permanecen circulares ya que esto simplifica el anlisis

De acuerdo a Hitchcock:

)

`

A

+ =

h W

CF

R R

R

1 `

y Ces:

( )

E

C

t

v

2

1

16

=

Laminaci

Laminaci

n

n

Donde FR es la carga de laminacin real que es generada al incluir en el

calculo el valor del radio corregido, ahora bien:

( )

N m

x

C / 13 , 2

10 216

31 , 0 1 16

2

9

2

=

=

t

Sustituyendo

mm

x x

N m x

R 4 , 265

10 7 , 0 5 , 1

/ 10 13 , 2

1 250 , 0 `

3

2 11

=

)

`

+ =

De aqu el nuevo valor de u

0

ser:

rad

R

h

0514 , 0

4 , 265

7 , 0

`

0

= =

A

= u

Laminaci

Laminaci

n

n

De igual forma tendremos que calcular el valor de H

0

, con el nuevo valor del

ngulo asociado:

748 , 7

3 , 3

4 , 265

01514 , 0 tan

3 , 3

4 , 265

2

`

tan

`

2

0

1

0

1

0

= =

(

=

(

(

=

H

h

R

h

R

H

f f

u

Finalmente el valor de espesor instantneo del espesor con

este nuevo radio corregido tenemos que

2

`u R h h

f

+ =

Laminaci

Laminaci

n

n

u h c` o` H expH h/hf Px

exp(H0

-H) h/h0 Pe

0 3,3 0,192 147,68 0 1 1 147,68 1,592 0,825 193,93

0,005 3,307 0,190 147,60 0,804 1,049 1,002 155,22 1,517 0,827 185,09

0,01 3,327 0,184 147,36 1,604 1,101 1,008 163,58 1,446 0,832 177,19

0,015 3,36 0,174 146,98 2,398 1,155 1,018 172,79 1,378 0,840 170,16

0,02 3,406 0,161 146,44 3,183 1,210 1,032 182,95 1,315 0,852 163,97

0,025 3,466 0,143 145,72 3,956 1,268 1,050 194,05 1,255 0,867 158,52

0,03 3,539 0,123 144,92 4,714 1,327 1,072 206,22 1,200 0,885 153,81

0,035 3,625 0,098 143,92 5,455 1,387 1,099 219,31 1,147 0,906 149,66

0,04 3,725 0,071 142,84 6,178 1,449 1,129 233,58 1,099 0,931 146,15

0,045 3,837 0,042 141,68 6,880 1,511 1,163 248,92 1,053 0,959 143,17

0,05 3,964 0,009 140,36 7,560 1,574 1,201 265,38 1,011 0,991 140,66

0,0529 4 0 140 7,747 1,592 1,212 270,11 1 1 140

Laminaci

Laminaci

n

n

F

R`

= 265,4x 7,976 x 1500

F

R`

= 3,18x10

6

N

F

R`

= 324 ton

El nuevo valor del rea bajo la colina de

friccin es 7,976 N/mm

2

Con este nuevo valor de carga podemos realizar una segunda iteracin para la

estimacin del R``

mm

x x

x x x

R 1 , 266

110 7 , 0 50 , 1

10 18 , 3 10 13 , 2

1 250 , 0 ``

3

6 11

=

)

`

+ =

Para establecer cuantas iteraciones realizar podemos plantear un valor para la

relacin:

003 , 1

4 , 265

1 , 266

`

``

= =

R

R

Esto sugiere que otra iteracin no

mejorara substancialmente el valor de

carga ya que el radio solo vario 3

partes por 1000

Laminaci

Laminaci

n

n

La carga determinada a partir de la ecuacin de Ekelund introduciendo el radio

corregido por el achatamiento de los rodillos ser:

ton

X x x

x x x F

R

319

3 , 3 4

7 , 0 2 , 1 7 , 0 4 , 265 06 , 0 6 , 1

1 7 , 0 4 , 265 1500 85 , 143

`

=

+

+ =

Laminaci

Laminaci

n

n

Torque

El enfoque mas riguroso para la determinacin del torque esta

basado en el calculo del momento que se aplica al rodillo,

necesario para producir la fuerza friccional experimentada por

el material en la superficie del rodillo

Para un solo rodillo tendramos entonces

} }

'

'

=

I 0

0

u

u

u

u u

n

n

d R P R d R P R

W

x e

{ }

} }

'

=

I 0

0

u

u

u

u u

n

n

d P d P R R

W

x e

Laminaci

Laminaci

n

n

Torque

En donde la posicin angular del plano

neutro de acuerdo podra ser simplificada

R

h

R

h

n

4

1

4

A A

=

u

Laminaci

Laminaci

n

n

Torque

Un enfoque alternativo de

naturaleza emprica que

conduce a mayor

imprecisin en el calculo,

asume que la carga total

acta sobre un plano que

dista una distancia a del

eje imaginario que une los

centros de los rodillos.

a F

R

= I

R

o

B

a

x

B

h

0

h

a

w

Laminaci

Laminaci

n

n

Torque

El problema aqu es determinar el valor mas adecuado de a.

Ahora bien definimos

como la relacin entre el brazo de

palanca a y la longitud proyectada en la horizontal del arco de

contacto, entonces

| |

428 . 0

42 . 0

43 . 0

2

1

2

1

=

'

=

'

=

'

'

=

A =

'

'

R

R

R

R

h R a

Parmetro dependiente de las condiciones de

rugosidad del rodillo de laminacin

Laminaci

Laminaci

n

n

Potencia

A medida que los rodillos rotan, estos realizan un trabajo en contra

de la fuerza tiende a separarlos.

Ahora bien al desarrollar el tpico relacionado con el Torque

pudimos observar que es posible definirlo de manera muy sencilla,

si el problema se resume a una carga puntual o en un plano a lo

largo de una direccin para ser mas exactos

Por lo tanto en un ciclo la lnea sobre la cual esta proyectada

la carga se mover 2ta si los rodillos operan a N

revoluciones entonces la potencia ser

N

aN F

R

R R

I =

=

t e

t e

4

2 2

Laminaci

Laminaci

n

n

Potencia

( )( )

dN F

N

R B B

d

F

B B

R

t e

t e

2

2 4

2 2

=

=

Sin embargo en los cojinetes tambin existe una perdida que es

necesario considerar. Si el cuello del rodillo tiene un dimetro d

y el coeficiente de friccin en el sistema de apoyo es

B

entonces el trabajo total en los cuatro puntos de apoyo ser:

Laminaci

Laminaci

n

n

Determine el troqu del laminador, tomando en consideracin que

sern aplicadas tensiones de salida y entrada de 25 N/mm

2

y 15

N/mm

2

respectivamente, considere adicionalmente que este

proceso es calificado como un proceso primario de laminacin

Problemas:

Se produce una bobina de Latn de 35 m de longitud y 0,7 m

de ancho, mediante una reduccin que lleva el material de 5

mm de espesor a 4 mm en una sola pasada, en un laminador

dual bajo condiciones de carga constante, Los rodillos de

Acero tienen un dimetro de 0,6 m y el dimetro de los

cojinetes del cuello es de 0,5 m. Los rodillos rotan a 40 rpm. Si

la carga constante es de 600 ton, determine la potencia

desarrollada en H.P., la energa consumida, estime la friccin

en el apoyo 0,002 y para el bronce 0,06.

Laminaci

Laminaci

n

n

Efecto de la Extensin Elstica

del Equipo de Laminacin

Control automtico del

Espesor

Cuando el material pasa a travs del intervalo

geomtrico de laminacin, la fuerza que tiende a

separar los rodillos incrementa el tamao de dicho

intervalo en relacin a su valor esttico, debido a la

deformacin elstica de los distintos elementos de

maquina

Laminaci

Laminaci

n

n

Efecto de la Extensi

Efecto de la Extensi

n El

n El

stica del

stica del

Equipo de Laminaci

Equipo de Laminaci

n

n

En la medida que la carga aumenta el equipo

se extiende de una manera lineal,

producindose por lo tanto una expansin del

intervalo geomtrico de laminacin con la

carga aplicada, el gradiente de la curva

carga alargamiento que describe este

comportamiento se denomina modulo de

equipo M. El tamao del intervalo

geomtrico de laminacin h, en trminos de

la separacin de los rodillos durante la

laminacin, con una carga F viene dado por la

siguiente expresin:

Laminaci

Laminaci

n

n

Efecto de la Extensi

Efecto de la Extensi

n El

n El

stica del

stica del

Equipo de Laminaci

Equipo de Laminaci

n

n

M

F

S h

1

0 1

+ =

Tamao del

intervalo geomtrico

Separacin inicial de

los rodillos

Carga de

Laminacin

Modulo del

Equipo

Laminaci

Laminaci

n

n

Por otra parte cuando el metal pasa a travs del intervalo de laminacin y

tiene un espesor inicial h

0

, entonces para cualquier reduccin de espesor

dada por h

f

habr una carga de laminacin asociada que ser mayor a

medida que el grado de reduccin aumenta

De esta manera es posible graficar una curva carga F vs espesor

final h

f,

, para una chapa de espesor h

0

. La pendiente de la curva

depender de la geometra del proceso de laminacin y el

comportamiento de endurecimiento por deformacin del material,

esta curva se denomina curva plstica del material

El mtodo grafico consiste en graficar ambas

curvas en un sistema coordenado de Carga Vs

Espesor

Laminaci

Laminaci

n

n

Ejemplo:

Se lamina una chapa de acero de 90mm de ancho, en un

laminador do reversible experimental. El modulo de equipo

es 1,4x106 N/mm y los rodillos tienen un radio de 125 mm. El

acero se endurece por deformacin de acuerdo a la ecuacin

propuesta por Hollomon, en donde n=0,4 y k=1300 N/mm

2

. La

carga de laminacin en primera aproximacin se puede

establecer a partir de una forma reducida de la ecuacin de

Parkins de acuerdo a la siguiente expresin:

(a) Si la apertura de los rodillos antes del proceso de laminacin

es de 0,7 mm y el material que ser laminado tiene un

espesor original de 1,5mm, determine grficamente el

espesor de salida y el valor instantneo de la carga de

laminacin

(b) Si el espesor inicial aumenta a 1,6 mm, determine cuanto

debera cerrarse la apertura original de los rodillos para

mantener el mismo espesor de salida, y el valor instantneo

de la carga de laminacin

h R W F A = ' 1 , 1

_

o

Laminaci

Laminaci

n

n

'

2

3

'

3

2

o o

c c

=

=

Ya que la chapa se lamina bajo condiciones de compresin plana

se deben reemplazar los valores de o y c en la expresin

planteada para describir el comportamiento de endurecimiento por

deformacin del material, por las magnitudes tanto del o como la

c en condiciones de deformacin plana, para lo cual podramos

utilizar el criterio de Von Mises.

Segn Von Mises:

n

k |

.

|

\

|

= '

3

2

'

2

3

c o

( )

n

n

k '

3

2

'

1

c o

+

|

.

|

\

|

=

Sustituyendo en la expresin

de Hollomon

Se tiene finalmente:

Laminaci

Laminaci

n

n

Y para cualquier valor de la deformacin plana el esfuerzo medio

vendra dado por:

( )

}

+

(

(

|

.

|

\

|

= =

+

+

'

0

1

1

_

1

'

3

2

'

1

' / ' ' '

c

c

c

c c o o

n

k

d

n

n

Laminaci

Laminaci

n

n

( )

}

+

(

(

|

.

|

\

|

= =

+

+

'

0

1

1

_

1

'

3

2

'

1

' / ' ' '

c

c

c

c c o o

n

k

d

n

n

( )

( )

( )

4 , 0

4 , 0

4 , 1

1

_

' 1136

4 , 1

'

3

2

1300

1

'

3

2

' c

c

c

o =

|

.

|

\

|

=

+

(

(

|

.

|

\

|

=

+

n

k

n

n

Recordemos que la deformacin se expresa como ln(h

0

/h) y

que Ah es h

0

-h

Laminaci

Laminaci

n

n

Ahora debemos trazar las dos curvas

en un grafico carga de

laminacin versus espesor. La primera curva se construye a partir del

calculo de las cargas para las distintas reducciones Ah y los distintos

valores de esfuerzos de fluencia medios o . Los valores se presentan

en la tabla y se grafican a continuacin

h Ah c' o' F W 90 2 1,73205081

1,4 0,1 0,06899287 389,76 136.421,97 h

0

1,5

1,25 0,25 0,18232156 574,92 318.176,31 n 0,4

1,15 0,35 0,26570317 668,39 437.678,63 k 1300

1 0,5 0,40546511 791,51 619.482,48 k' 1135,72303

0,75 0,75 0,69314718 980,85 940.206,93 1,1

R 125

Laminaci

Laminaci

n

n

La segunda Carga Carga- -Alargamiento Alargamiento representa el comportamiento

del equipo y la misma la podemos construir con el modulo de

equipo, el cual representa la pendiente de la recta y pasa por el

punto 0,7 en la absisa correspondiente a la separacin inicial de

los rodillos

Si la apertura inicial entre los rodillos es de 0,7 mm

y el

espesor inicial de la chapa es de 1,5 mm

la ecuacin de la

recta seria, la cual debemos entonces ajustarla a los valores

de carga obtenidos anteriormente.

F=1,4x10

6

(h-0,7)

h= 0,7+F/1,4x10

6

Laminaci

Laminaci

n

n

0,00E+00

1,00E+05

2,00E+05

3,00E+05

4,00E+05

5,00E+05

6,00E+05

7,00E+05

8,00E+05

9,00E+05

1,00E+06

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2

Espesor

C

a

r

g

a

Laminacin

0,00E+00

1,00E+05

2,00E+05

3,00E+05

4,00E+05

5,00E+05

6,00E+05

7,00E+05

8,00E+05

9,00E+05

1,00E+06

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2

Espesor

C

a

r

g

a

1,075 mm

5,25x10

5

N

Laminaci

Laminaci

n

n

0,00E+00

1,00E+05

2,00E+05

3,00E+05

4,00E+05

5,00E+05

6,00E+05

7,00E+05

8,00E+05

9,00E+05

1,00E+06

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2

Espesor

C

a

r

g

a

1,075 mm

5,25x10

5

N

5,9x10

5

N

Laminacin

0,00E+00

1,00E+05

2,00E+05

3,00E+05

4,00E+05

5,00E+05

6,00E+05

7,00E+05

8,00E+05

9,00E+05

1,00E+06

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2

Espesor

C

a

r

g

a

1,075 mm

5,25x10

5

N

5,9x10

5

N

0,61 mm

6,45x10

5

N

Laminaci

Laminaci

n

n

(a) Las dos curvas se interceptan en 1,075 mm, de tal

manera que este es el espesor de salida y el valor de

carga asociado a este punto es 5,25x10

5

N.

(b) Es necesario construir una nueva curva plstica

paralela a la anterior y que intercepte el eje de los

espesores en 1,6 mm. Si la apertura de los rodillos no

fuese alterada, entonces la nueva carga de laminacin

seria 5,9x10

5

N, sin embargo si mantenemos la apertura

original de los rodillos para esa carga el espesor final

seria mayor que el deseado, por lo que se debe

interceptar la nueva curva plstica con la vertical

correspondiente al valor del espesor de salida y construir

a partir de ese punto un a paralela a la curva de la

maquina en donde el punto de interseccin con el eje x

ser la nueva apertura en este caso habr que cerrar los

rodillos 0,09 mm

y finalmente la carga de laminacin

ser 6,45x10

6

N

Calculo de Coronas

Laminaci

Laminaci

n

n

Las Coronas representan la imagen

especular de la curvatura que

experimentan por deflexin los rodillos

de laminacin. Esta deflexin se puede

calcular a partir de los elementos de la

teora de vigas sometidas a doblado.

Esto permite disear el grado de

curvatura en el perfil del rodillo que

contrabalancee la deformacin del

mismo.

Calculo de Coronas

Laminaci

Laminaci

n

n

Si F representa la fuerza que tiende a separar los

rodillos, entonces los cojinetes del cuello del rodillo

generan una fuerza F/2, la cual se hace efectiva a una

cierta distancia a de la unin del cuello con la zona

de trabajo del rodillo. Larke ha sealado que la posicin

de a puede estimarse de los conceptos de diseo y la

experiencia que se tenga en el uso del equipo de

laminacin.

Calculo de Coronas

Laminaci

Laminaci

n

n

X

y

x

f/2(x-a)

2

F/2

F/2

d

D

M

F

L

a

Calculo de Coronas

Laminaci

Laminaci

n

n

X

y

x

f/2(x-a)

2

F/2

F/2

d

D

M

F

L

a

La ecuacin de doblado en

un plano cualquiera que

dista una cantidad x del

origen del sistema

coordenado es la siguiente:

( )

f

a X X F

dx

y d

EI

B

D

2 2

.

2

2

2

=

Fuerza por unidad

de ancho que acta

a lo largo de la cara

de trabajo

Momento de Inercia

Modulo de Young

2

2 4

|

.

|

\

|

=

D

I

D

t

a L

F

f

2

=

Calculo de Coronas

Laminaci

Laminaci

n

n

Esta ecuacin puede ser integrada dos veces y se obtiene:

( )

f

a X X F

dx

y d

EI

B

D

2 2

.

2

2

2

=

( )

2 1

4

3

12 6

.

2 C C a x

f X F

y EI

B D

+ + =

Donde las constantes C

1

y C

2

3

2 3

2

2

3

1

2 3

.

8

.

6

.

8

.

2 3

(

+ =

=

a

L a f

a

L F a F

C

L F

a

L f

C

Calculo de Coronas

Laminaci

Laminaci

n

n

La deflexin debido al corte se obtiene de forma similar, y la pendiente

de la curva de deflexin es aproximadamente igual a la deformacin

cortante en el eje neutro, por lo que de acuerdo a lo propuesto por

Timoshenko y Gere se tiene que:

(

=

2

1

2a L

a x

GA

F

dx

dy

s

o

Integrando la expresin se

tiene entonces que

( )

( )

( )

(

= a x

a L

a x

GA

F

y

S

2

1

2 2

2

o

Calculo de Coronas

Laminaci

Laminaci

n

n

La deflexin total ser la suma de las dos cantidades:

S B Total

y y y + =

Ejemplo:

Calcular la curva de deflexin debida al corte y al doblado, y por lo

tanto, la curvatura que se requiere maquinar a un par de rodillos de

laminacin en fro que trabajaran soportando una carga de

laminacin constante de 6 MN en un laminador do reversible. El

dimetro de dichos rodillos es de 0,5 m y la chapa que se lamina

posee un ancho de 1,2 m, extendindose a todo lo largo de la cara

de trabajo del rodillo. La distancia de la lnea de accin de la carga

del cojinete al cuello del rodillo es de 0,15 m. Se puede asumir que

el modulo de Young es de 216 N/m

2

y el Modulo de Corte elstico

es de 82 N/m

2

Calculo de Coronas

Laminaci

Laminaci

n

n

A partir de la densidad del Acero y la geometra del Rodillo, se podra

calcular el peso, lo cual representara apenas un 0,3% del peso por

unidad de ancho con relacin a la fuerza que tiende a separar los

rodillos, por lo cual es insignificante

Del enunciado se tiene que:

( )

4 3

4

6

6

10 3 25 , 0

4

10 5

2 , 1

10 6

2

;

2 , 1 2

5 , 1

m x I

Asimismo

N x

m

N x

a L

F

f

tambien

a L

m L

D

= =

= =

=

=

=

t

Calculo de Coronas

Laminaci

Laminaci

n

n

3

2 3

2

2

3

1

2 3

.

8

.

6

.

8

.

2 3

(

+ =

=

a

L a f

a

L F a F

C

L F

a

L f

C

Las constantes son:

( ) ( )

( ) ( ) ( )

( )

( )

6

3

6

2

6

3

6

2

6

2

6

3

6

1

10 1958 , 0 6 , 0

3

15 , 0 10 5

15 , 0 5 , 1

8

10 6

15 , 0

6

10 6

10 328 , 1 5 , 1

8

10 6

6 , 0

3

10 5

x

x x x x

C

x

x x

C

= + =

= =

Calculo de Coronas

Laminaci

Laminaci

n

n

Cuando x=0,3m, la cantidad de deflexin por doblado de acuerdo a

la ecuacin propuesta:

( )( )

( ) ( ) ( ) ( )

mm y

x x

x x

x x

y

B

B

1326 , 0

10 1958 , 0 3 , 0 10 328 , 1 15 , 0

12

10 5

3 , 0

6

10 6

10 068 , 3 10 216 2

1

6 6

4

6

3

6

3 9

=

)

`

+

)

`

=

Y el grado de deflexin por corte, de acuerdo con la

ecuacin propuesta:

( )

( )( )

( )

( )

( )

mm y

x

x

y

s

s

0326 , 0

15 , 0

2

1

2 , 1 2

15 , 0

25 , 0 10 82

10 6 33 , 1

2

2

9

6

=

)

`

=

Por lo tanto la deflexin total ser:

mm y

y y y

T

s B T

1652 , 0 =

+ =

Calculo de Coronas

Laminaci

Laminaci

n

n

X 0,15 0,3 0,45 0,6 0,75 0,9 1,05 1,2 1,35

y

B

0 0,1326 0,237 0,3033 0,3262 0,3033 0,237 0,1326 0

y

s

0 0,0327 0,056 0,07 0,0747 0,07 0,056 0,0327 0

y

T

0 0,1653 0,293 0,3733 0,4009 0,3733 0,293 0,1653 0

Calculo de Coronas

Laminaci

Laminaci

n

n

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6

Posicion

D

e

f

l

e

x

i

o

n

YB

Ys

YT

Das könnte Ihnen auch gefallen

- Problemas resueltos de Hidráulica de CanalesVon EverandProblemas resueltos de Hidráulica de CanalesBewertung: 4.5 von 5 Sternen4.5/5 (7)

- Ejercicios Zona FresnellDokument2 SeitenEjercicios Zona FresnellJhon Darío Montoya García0% (2)

- Trituradora Polverizadora ExtrusoraDokument76 SeitenTrituradora Polverizadora ExtrusoraJavier RuedaNoch keine Bewertungen

- 4.practica 4-2010Dokument7 Seiten4.practica 4-2010Héctor MartinezNoch keine Bewertungen

- Diseño de Columnas de Hormigon ArmadoDokument16 SeitenDiseño de Columnas de Hormigon ArmadoJaime Cruz DiazNoch keine Bewertungen

- Diseño de Columnas de Concreto ArmadoDokument60 SeitenDiseño de Columnas de Concreto ArmadoishacoNoch keine Bewertungen

- Daño en Pozos InyectoresDokument2 SeitenDaño en Pozos InyectoresRaizaNorelysNoch keine Bewertungen

- Norma Iec 865Dokument8 SeitenNorma Iec 865thiago_gomes7953Noch keine Bewertungen

- Mathcad - EJES-Estudio de Caso-Publicado33Dokument20 SeitenMathcad - EJES-Estudio de Caso-Publicado33Delfin Rosanieto Tapia100% (1)

- Método de BreslerDokument11 SeitenMétodo de BreslerAngeel Rios100% (2)

- 2.poleas, Bandas, Cadenas y CatarinasDokument47 Seiten2.poleas, Bandas, Cadenas y CatarinasLlanGuNoch keine Bewertungen

- 5 Calculo Mecanico de LineasDokument19 Seiten5 Calculo Mecanico de LineasJhimmy Quisocala HerreraNoch keine Bewertungen

- Hormigón armado. Tomo II - 2.a edición: Introducción a nueva norma CIRSOC 201/05 A.C.I. 318Von EverandHormigón armado. Tomo II - 2.a edición: Introducción a nueva norma CIRSOC 201/05 A.C.I. 318Bewertung: 4.5 von 5 Sternen4.5/5 (2)

- Calculo Mecanico de Lineas 4-10-10Dokument26 SeitenCalculo Mecanico de Lineas 4-10-10Jorge Luis Sandoval SiesquenNoch keine Bewertungen

- Ejercicios Analisis EstructuralDokument6 SeitenEjercicios Analisis EstructuralBenjamin C. LauraNoch keine Bewertungen

- Diseño de Columnas de Hormigon ArmadoDokument16 SeitenDiseño de Columnas de Hormigon ArmadoMarcosNoch keine Bewertungen

- Dimensionado de Cinta TransportadoraDokument20 SeitenDimensionado de Cinta TransportadoraSantiImfeldNoch keine Bewertungen

- Dimensionamiento de Cimentaciones Roberto Morales PDFDokument37 SeitenDimensionamiento de Cimentaciones Roberto Morales PDFHarold Campos100% (5)

- Ejercicios de Integrales de Línea, Superficie y VolumenVon EverandEjercicios de Integrales de Línea, Superficie y VolumenBewertung: 4 von 5 Sternen4/5 (2)

- Laminado Ejercicio 9c19 - 9c23 9c26Dokument21 SeitenLaminado Ejercicio 9c19 - 9c23 9c26Alexander Lopez0% (1)

- Tarea S - 4 Investigacion de OperacionesDokument6 SeitenTarea S - 4 Investigacion de OperacionesMANUEL SOTOMAYOR100% (1)

- Diseño de Vigas Curvas.Dokument16 SeitenDiseño de Vigas Curvas.Elvis DiazNoch keine Bewertungen

- Taller Minero II 31-08Dokument11 SeitenTaller Minero II 31-08Francessca MontupinNoch keine Bewertungen

- Capitulo 2 v2.0Dokument68 SeitenCapitulo 2 v2.0Alexis InfanteNoch keine Bewertungen

- Calculos de La Carga, Momentos de Torsion y Potencia Del Lamnador para La Laminacion en FrioDokument8 SeitenCalculos de La Carga, Momentos de Torsion y Potencia Del Lamnador para La Laminacion en FrioJ Daniel Palma MendozaNoch keine Bewertungen

- TP 09 Tensión Superficial - Guía Actualizada PDFDokument14 SeitenTP 09 Tensión Superficial - Guía Actualizada PDFJona HernándezNoch keine Bewertungen

- Anillos, Ganchos y EslabonesDokument6 SeitenAnillos, Ganchos y EslabonesJhon Yun On RodriguezNoch keine Bewertungen

- Diseño de Vigas y ArmadurasDokument14 SeitenDiseño de Vigas y ArmadurasrsallagoeNoch keine Bewertungen

- TP4 TirantesDokument7 SeitenTP4 TirantesRobert Canario GamarraNoch keine Bewertungen

- Capitulo 3 Completo-Dm1 - 1Dokument16 SeitenCapitulo 3 Completo-Dm1 - 1Edvin Alvarado GranilloNoch keine Bewertungen

- CALCULO MECANICO, Fisica Mecanica, Ejemplos Dede Calculo MecanicosDokument25 SeitenCALCULO MECANICO, Fisica Mecanica, Ejemplos Dede Calculo MecanicosJeanpol Chuta SinarahuaNoch keine Bewertungen

- 9C-19 Un Canal U Pequeño y Poco Profundo de Bronce Cu-5Sn Se Lamina enDokument12 Seiten9C-19 Un Canal U Pequeño y Poco Profundo de Bronce Cu-5Sn Se Lamina enDilson BenitezNoch keine Bewertungen

- Losa Teoria BasicaDokument39 SeitenLosa Teoria BasicaAlex B TumiNoch keine Bewertungen

- Tornillos de PortenciaDokument49 SeitenTornillos de Portencia0Bragi0Noch keine Bewertungen

- Cap. 4 FlexionDokument46 SeitenCap. 4 FlexionMariela EspinozaNoch keine Bewertungen

- Transmisiones de Bandas Planas Aplicando La Teoria de Firbank 2013VDokument25 SeitenTransmisiones de Bandas Planas Aplicando La Teoria de Firbank 2013VRaul_sbaNoch keine Bewertungen

- Diseño de EjesDokument20 SeitenDiseño de EjesErson Cruz LunaNoch keine Bewertungen

- Semana 15 .....Dokument15 SeitenSemana 15 .....Gimer Llaure ChavezNoch keine Bewertungen

- Calculo EstructuralDokument34 SeitenCalculo EstructuralRamon GuardiaNoch keine Bewertungen

- RESISTENCIA DE MATERIALES DiapositivaDokument21 SeitenRESISTENCIA DE MATERIALES DiapositivaCristian ChoZegNoch keine Bewertungen

- Cap.6 Flexion CompuestaDokument27 SeitenCap.6 Flexion CompuestaSebastian ArredondoNoch keine Bewertungen

- Analisis Diseño Vigas CircularesDokument20 SeitenAnalisis Diseño Vigas CircularesNestor CamargoNoch keine Bewertungen

- Cimentacion LosasDokument39 SeitenCimentacion LosasmarlexirNoch keine Bewertungen

- Ejemplo de Losa AlivianadaDokument14 SeitenEjemplo de Losa AlivianadaAdrián DemonariNoch keine Bewertungen

- Trabajo de Selección de Cojinetes de RodaduraDokument17 SeitenTrabajo de Selección de Cojinetes de RodaduraDachocapoNoch keine Bewertungen

- Predimensionamiento Vigas-ColumnasDokument5 SeitenPredimensionamiento Vigas-ColumnasFredy Olortegui AguirreNoch keine Bewertungen

- Aplicaciones de Los Métodos NuméricosDokument7 SeitenAplicaciones de Los Métodos NuméricosarielurionaNoch keine Bewertungen

- Vigas CurvasDokument14 SeitenVigas CurvasLupitatGuzmanNoch keine Bewertungen

- Ejercicio de ForjadoDokument16 SeitenEjercicio de ForjadoJhostin GallorNoch keine Bewertungen

- EM1 261 2005 Columnas Ejemplo 2Dokument6 SeitenEM1 261 2005 Columnas Ejemplo 2EmilioTSNoch keine Bewertungen

- MF II Capitulo IIIDokument13 SeitenMF II Capitulo IIIYeison Cenepo Laynes100% (1)

- Finalizado Resistencia de Materiales 2Dokument9 SeitenFinalizado Resistencia de Materiales 2Qz LelisNoch keine Bewertungen

- Diapositivas Vigas AnilloDokument17 SeitenDiapositivas Vigas AnilloOrlando PomaNoch keine Bewertungen

- Calculo Mecanico de Lineas 4-10-10Dokument25 SeitenCalculo Mecanico de Lineas 4-10-10Yonatan CruzNoch keine Bewertungen

- Transformación de radón: Revelando patrones ocultos en datos visualesVon EverandTransformación de radón: Revelando patrones ocultos en datos visualesNoch keine Bewertungen

- Determinacion Del Calor de NeutralizacionDokument31 SeitenDeterminacion Del Calor de NeutralizacionMiguel Antony Zumaeta GonzalesNoch keine Bewertungen

- Manual de Limpieza, Medios de CultivosDokument57 SeitenManual de Limpieza, Medios de Cultivosarturo_alpizar6316100% (2)

- Estadistica WordDokument4 SeitenEstadistica WordMaria TemocheNoch keine Bewertungen

- Guia Potenciación RadicaciónDokument8 SeitenGuia Potenciación Radicaciónrarh79100% (1)

- 04 Acoplamientos PDFDokument27 Seiten04 Acoplamientos PDFRAUL BANDALA BONILLANoch keine Bewertungen

- ESPECTROFOTOMETRÍADokument18 SeitenESPECTROFOTOMETRÍAJhonny Hernandez OrozcoNoch keine Bewertungen

- Tarea 3 - Rafael Velasquez - Grupo 201102 - 37Dokument12 SeitenTarea 3 - Rafael Velasquez - Grupo 201102 - 37rafael velasquezNoch keine Bewertungen

- TP1 - Linealización de Sistemas No LinealesDokument13 SeitenTP1 - Linealización de Sistemas No LinealesNaufrago WilliesNoch keine Bewertungen

- Calculo Diferencial e Integral Full TOMO1 2023 PDFDokument463 SeitenCalculo Diferencial e Integral Full TOMO1 2023 PDFKranner SamaNoch keine Bewertungen

- MF. ExcelDokument25 SeitenMF. ExcelJazzlyn Elizabhet Castilla EspitiaNoch keine Bewertungen

- Actividad 1 Evidencia 2 Taller 1.2Dokument3 SeitenActividad 1 Evidencia 2 Taller 1.2Gustavo CabullaNoch keine Bewertungen

- Producto VectorialDokument2 SeitenProducto VectorialErick CuyuchNoch keine Bewertungen

- Ejercicio de Aplicación ElastomeroDokument8 SeitenEjercicio de Aplicación ElastomeroVillafuerte Martinez Kevin JoelNoch keine Bewertungen

- Universidad Mayor, Real Y Pontificia de San Francisco Xavier de Chuquisaca Facultad de Ciencias Y TecnologiaDokument4 SeitenUniversidad Mayor, Real Y Pontificia de San Francisco Xavier de Chuquisaca Facultad de Ciencias Y TecnologiaLuis Espinoza TaboadaNoch keine Bewertungen

- GMA102Dokument2 SeitenGMA102Hans SigristNoch keine Bewertungen

- Tutorial Del Teorema de PitágorasDokument5 SeitenTutorial Del Teorema de PitágorasJenjen Jenny YiniNoch keine Bewertungen

- Guía de Elaboración de Proyecto de Metodología de La Investigación IIDokument16 SeitenGuía de Elaboración de Proyecto de Metodología de La Investigación IIMarcelo Pinheiro mocellinNoch keine Bewertungen

- Choque y Vilca. Ensilaje de Pastos Festuca..Dokument8 SeitenChoque y Vilca. Ensilaje de Pastos Festuca..hugodeNoch keine Bewertungen

- NMX CH 027 1994Dokument14 SeitenNMX CH 027 1994ROBERTO MIRANDA100% (2)

- Apertura de Centro de Apoyo Escolar - InformeDokument41 SeitenApertura de Centro de Apoyo Escolar - Informejeanine Alejandra Cano SilesNoch keine Bewertungen

- 24 de Marzo Del 2020 Cuadro de Doble EntradaDokument23 Seiten24 de Marzo Del 2020 Cuadro de Doble Entradasheila perezNoch keine Bewertungen

- Laboratorio de Fisica 111Dokument7 SeitenLaboratorio de Fisica 111JosephNoch keine Bewertungen

- Simulacion de Un Robot ScaraDokument7 SeitenSimulacion de Un Robot ScaranospherathusNoch keine Bewertungen

- Cuestionario - Termo - Guía de Laboratorio 3Dokument7 SeitenCuestionario - Termo - Guía de Laboratorio 3Ramsés Pilco ZavalaNoch keine Bewertungen

- Elipsoide Global Wgs84Dokument3 SeitenElipsoide Global Wgs84Annie Betzabeth0% (1)

- Estadistica Descriptiva: 1.1. Organización de DatosDokument45 SeitenEstadistica Descriptiva: 1.1. Organización de DatosDiana SmithNoch keine Bewertungen