Beruflich Dokumente

Kultur Dokumente

Soldadura en Generaleishon

Hochgeladen von

Jean Paul Villa Real0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

21 Ansichten23 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

21 Ansichten23 SeitenSoldadura en Generaleishon

Hochgeladen von

Jean Paul Villa RealCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 23

Fabricacin De Equipos Y Estructuras Metlicas

UNIVERSIDAD NACIONAL DE LA ALTIPLANO

FACULTAD DE INGENIERIA GEOLOGICA E INGENIERIA METALURGICA

ESCUELA PROFESIONAL DE INGENIERIA METALRGICA

AREA: DISEO Y FABRICACION DE EQUIPOS METALURGICOS

TEMA: SOLDADURA GENERAL

DOCENTE: ING. PEDRO HUALLPA CHOQUE

PRESENTADO POR: BLAS QUILLE JUAN PABLO

SEMESTRE: IX

AO: 2014 I

Fabricacin De Equipos Y Estructuras Metlicas

DEDICATORIA

Quiero dedicarle este trabajo

A Dios que me ha dado la vida y fortaleza

para terminar este proyecto de investigacin,

A mis Padres por estar ah cuando ms los necesit; en

especial a mi madre por su ayuda y constante.

Fabricacin De Equipos Y Estructuras Metlicas

INDICE

1. INTRODUCCION

2. OBJETIVO

3. CARACTERISTICAS TECNICAS DE LOS MATERIALES ACERO.

4. PROPIEDADES DEL ACERO

5. TIPOS DE SOLDADURA

6. TIPOS DE ELECTRODO

7. POSICIONES DE SOLDADURA

8. CALIFICACION DE SOLDADURA

9. HOMOLOGACION DE SOLDADURA

10. NORMAS DE SOLDADURA

11. CONCLUSIONES

12. BIBLIOGRAFIA

Fabricacin De Equipos Y Estructuras Metlicas

1. INTRODUCCION

1.1. CONCEPTO

A travs de la historia el hombre a tratado de mejorar las materias primas, aadiendo

materiales tanto orgnicos como inorgnicos, para obtener los resultados ideales para

las diversas construcciones.

Dado el caso de los materiales ms usados en la construccin no se encuentran en la

naturaleza en estado puro, por lo que para su empleo hay que someterlos a una serie

de operaciones metalrgicas cuyo fin es separar el metal de las impurezas u otros

minerales que lo acompaen. Pero esto no basta para alcanzar las condiciones

ptimas, entonces para que los metales tengan buenos resultados, se someten a

ciertos tratamientos con el fin de hacer una aleacin que rena una serie de

propiedades que los hagan aptos para adoptar sus formas.

El acero como material indispensable de refuerzo en las construcciones, es una

aleacin de hierro y carbono, en proporciones variables, y pueden llegar hasta el 2%

de carbono, con el fin de mejorar algunas de sus propiedades, puede contener tambin

otros elementos. Una de sus caractersticas es admitir el temple, con lo que aumenta

su dureza y su flexibilidad.

En las dcadas recientes, los ingenieros y arquitectos han estado pidiendo

continuamente aceros cada vez ms resientes, con propiedades de resistencia a la

correccin; aceros ms soldables y otros requisitos. La investigacin llevada a cabo

por la industria del acero durante este periodo ha conducido a la obtencin de varios

grupos de nuevos aceros que satisfacen mucho de los requisitos y existe ahora una

amplia variedad cubierta gracias a las normas y especificaciones actuales.

El acero es una aleacin de hierro con carbono en una proporcin que oscila entre

0.03 y 2%. Se suele componer de otros elementos, ya inmersos en el material del que

se obtienen. Pero se le pueden aadir otros materiales para mejorar su dureza, su

maleabilidad u otras propiedades.

2. OBJETIVO

Conocer sus caractersticas tcnicas del material acero

conocer las propiedades fsico mecnicas del material acero

ver el uso de las normas , tipos, posiciones de soldadura convencional (arco

elctrico)

Fabricacin De Equipos Y Estructuras Metlicas

3. CARACTERISTCAS TECNICAS DE LOS MATERIALES ACERO.

3.1. Materiales metlicos

Los metales son un grupo de elementos qumicos con unas caractersticas que los

hacen muy tiles para el hombre, entre las que destacan la conductividad (caso del

cobre), la resistencia mecnica (hierro y acero), la resistencia a las altas temperaturas

(wolframio), etc.

O sea, tenemos un metal o aleacin para cada necesidad de la tcnica.

Todos ellos son slidos a temperatura ambiente, excepto el mercurio

En general, se puede decir que los metales tienen las siguientes propiedades:

Maleabilidad: Podemos hacer lminas de muchos de ellos al pasar por rodillos

especiales o con otras tcnicas donde se le somete a esfuerzos de compresin.

Ductilidad: Con tcnicas apropiadas, formamos hilos al someterlo a esfuerzos

de traccin.

Tenacidad: Esto sera lo contrario de la fragilidad, o sea, los metales

presentan gran resistencia a romperse cuando reciben golpes.

Resistencia mecnica: Cuando los sometemos a las diferentes fuerzas

(traccin, torsin, comprensin.) suele comportarse muy bien.

Adems de las anteriores, tambin son opacos, con alta densidad, alto punto de

fusin y muy buenos conductores del calor y la electricidad.

Fabricacin De Equipos Y Estructuras Metlicas

Podemos clasificar los metales en base al color, la densidad, lo resistente que sea. Sin

embargo, dado que el hierro ha sido el metal ms usado con mucha diferencia, los

metales se suelen clasificar en ferrosos ( si tienen hierro ) y no ferrosos ( no tienen

hierro ).

3.2. Metales ferrosos

Los materiales frricos son aquellos que en su composicin tienen principalmente

hierro, como el acero (mezcla de hierro con un poco de carbono) o el hierro puro.

En la imagen podemos observar bobinas de acero empleadas para la chapa de los

automviles. Slo con este uso, ya nos podemos imaginar la demanda tan elevada que

hay de este material. Si adems tenemos en cuenta que el motor del coche est

fabricado bsicamente por hierro, sumamos y sumamos.

La gran ventaja de este material es su precio relativamente bajo y la capacidad de

unirse con otros elementos para mejorar sustancialmente sus propiedades. Veremos

el caso del acero.

Hemos representado un tipo de acero (la estructura cristalina, o sea, como se colocan

los tomos en el material)

Las bolas grises representan los tomos de hierro y las azules los de carbono.

Al formarse la estructura (hierro en el horno) los tomos de hierro est movindose

libremente. Cuando baja la temperatura es como la diana de los metales (hay que

formar filas) y los tomos de hierro se agrupan de forma que generan ese cubo de la

imagen. Como hemos aadido un poquito de carbono (sobre el 1%), los tomos de

este no metal se cuelan en la formacin del cubo (red cristalina) creando una

aleacin con unas propiedades mecnicas mejores.

Fabricacin De Equipos Y Estructuras Metlicas

Segn el porcentaje de carbono que tiene, los materiales frricos se clasifican en:

Hierro Dulce, con carbono <0.1%. Se oxida muy fcilmente, en cuestin de horas se

forma una capa marrn que va destruyendo el material. Es un material blando y

magntico, por ello se suele emplear en piezas de electroimanes

Aceros donde 0,1% < C < 2%. Tenemos un material donde el carbono es menor al 2%.

Tambin se oxidan, son mas duros al tener mas carbono, tenaces, dctiles y maleables.

Se pueden soldar sin problemas y su uso va desde los vehculos de todo tipo,

herramientas de corte como la broca y hojas, etc. Si le aadimos un 12% de cromo

tenemos el acero inoxidable

Fundiciones, cuando el carbono es mayor del 2% y menor del 5%. A mayor carbono,

mayor dureza, pero la ductilidad y tenacidad empeoran. Funden a temperaturas

menores y son apropiados para fabricar piezas complicadas ( se adaptan muy bien al

molde ). Su uso va desde los motores a las rejillas de alcantarillas.

ACEROS AL CARBONO:

El acero al carbono, constituye el principal producto de los aceros que se producen,

estimando que un 90% de la produccin total producida mundialmente corresponde a

aceros al carbono. Estos aceros son tambin conocidos como aceros de construccin,

La composicin qumica de los aceros al carbono es compleja, adems del hierro y el

carbono que generalmente no supera el 1%, hay en la aleacin otros elementos

necesarios para su produccin, tales como silicio y manganeso.

El aumento del contenido de carbono en el acero eleva su resistencia a la traccin,

incrementa el ndice de fragilidad en fro y hace que disminuya la tenacidad y la

ductilidad.

Fabricacin De Equipos Y Estructuras Metlicas

ACEROS ALEADOS:

Estos aceros estn compuestos por una proporcin determinada de vanadio,

molibdeno y otros elementos; adems de cantidades mayores de manganeso, silicio y

cobre que los aceros al carbono. Estos aceros se emplean para fabricar engranajes,

ejes, cuchillos, etc.

ACEROS DE BAJA ALEACIN ULTRA RESISTENTES:

Es la familia de aceros ms reciente de las cinco. Estos aceros son ms baratos que los

aceros convencionales debido a que contienen menor cantidad de materiales costosos

de aleacin. Sin embargo, se les da un tratamiento especial que hace que su resistencia

sea mucho mayor que la del acero al carbono. Este material se emplea para la

fabricacin de vagones porque al ser ms resistente, sus paredes son ms delgadas,

con lo que la capacidad de carga es mayor. Adems, al pesar menos, tambin se

pueden cargar con un mayor peso. Tambin se emplea para la fabricacin de

estructuras de edificios.

Fabricacin De Equipos Y Estructuras Metlicas

ACEROS INOXIDABLES:

Estos aceros contienen cromo, nquel, y otros elementos de aleacin que los mantiene

brillantes y resistentes a la oxidacin. Algunos aceros inoxidables son muy duros y

otros muy resistentes, manteniendo esa resistencia durante mucho tiempo a

temperaturas extremas.

Debido a su brillo, los arquitectos lo emplean mucho con fines decorativos. Tambin

se emplean mucho para tuberas, depsitos de petrleo y productos qumicos por su

resistencia a la oxidacin y para la fabricacin de instrumentos quirrgicos o

sustitucin de huesos porque resiste a la accin de los fluidos corporales.

Adems se usa para la fabricacin de tiles de cocina, como pucheros, gracias a que no

oscurece alimentos y es fcil de limpiar.

ACEROS DE HERRAMIENTAS:

Estos aceros se emplean para fabricar herramientas y cabezales de corte y modelado

de mquinas. Contiene wolframio, molibdeno y otros elementos de aleacin que le

proporcionan una alta resistencia, dureza y durabilidad.

Fabricacin De Equipos Y Estructuras Metlicas

CARACTERSTICAS DEL ACERO:

CARACTERSTICAS POSITIVAS DEL ACERO:

1. Trabajabilidad: Se pueden cortar y perforar a pesar de que es muy resistente

y aun as siguen manteniendo su eficacia.

2. Soldabilidad: Es un material que se puede unir por medio de soldadura y

gracias a esto se pueden componer una serie de estructuras con piezas rectas

3. Forjabilidad: Significa que al calentarse y al darle martillazos se les puede dar

cualquier forma deseada

4. Alta resistencia mecnica: Los aceros son materiales con alta resistencia

mecnica al someterlos a esfuerzos de traccin y compresin y lo soportan por

la contribucin qumica que tienen los aceros. Por medio de los ensayos de

laboratorio se determina la resistencia a traccin y a compresin evaluando su

lmite elstico y el esfuerzo de rotura.

5. Resistencia al desgaste: Es la resistencia que ofrece un material a dejarse

erosionar cuando est en contacto de friccin con otro material.

CARACTERSTICAS NEGATIVAS DEL ACERO:

Oxidacin: Los aceros tienen una alta capacidad de oxidarse si se exponen al

aire y al agua simultneamente y se puede producir corrosin del material si se

trata de agua salina.

Transmisor de calor y electricidad: El acero es un alto transmisor de

corriente y a su vez se debilita mucho a altas temperaturas, por lo que es

preferible utilizar aceros al nquel o al aluminio o tratar de protegerlos

haciendo ventilados y evitar hacer fbricas de combustible o plsticos con este

tipo de material. Estas dos desventajas son manejables teniendo en cuenta la

utilizacin de los materiales y el mantenimiento que se les d a los mismos.

Fabricacin De Equipos Y Estructuras Metlicas

3.3. Metales no frricos

Veremos los metales que pos su uso son ms importantes

Cobre.

Debido a su gran conductividad trmica y elctrica, su uso queda casi exclusivamente

para estos cometidos ( cables, tubos de calderas .. ) ya que no es un material barato. Se

suelda con facilidad, es muy dctil y maleable y cuando se oxida, forma una capa

verdosa que le protege.

Aluminio.

Tambin es un excelente conductor de la electricidad y del calor. Es muy blando con

baja densidad. Como en el caso del cobre (aunque mejor an), al oxidarse forma una

fina capa de xido de aluminio que le hace enormemente resistente a la oxidacin.

Se usa mucho en la industria de la alimentacin debido a su nula toxicidad, as como

en marcos de ventanas y aplicaciones del estilo, ya que son resistentes a la humedad,

radiaciones solares, etc.

Fabricacin De Equipos Y Estructuras Metlicas

Estao

Muy blando e inoxidable. Se emplea fundamentalmente en la soldadura de cobre

(cables elctricos y tubos de calefaccin) debido a a su bajo punto de fusin.

Otro uso es el recubrimiento de lminas de acero para fabricar la hojalata.

Cinc:

Se suele emplear junto con otros metales. Muy resistente a la corrosin, se emplea

mucho en el proceso de galvanizado por el cual se aade este elemento a la capa

externa del metal (generalmente un acero ) para crear un material muy resistente en

la intemperie.

Los quita-miedos de las carreteras son otro ejemplo entre otros. La gran ventaja es

que te olvidas de su mantenimiento ya que no necesita pinturas protectoras.

Existen otros metales como el titanio (caro, muy duro, resistente a la corrosin ) que

se emplea en prtesis mdicas , el wolframio Sabes de algn otro metal usado en

nuestra sociedad que sea interesante ?

Aleaciones

Fabricacin De Equipos Y Estructuras Metlicas

La mezcla de varios elementos qumicos, (uno de ellos debe ser metal) a lugar a un

nuevo material mejorando alguna de las propiedades. A este nuevo material, le

llamamos aleacin. Veremos algunos de ellos.

Latn.

Con una base de cobre, se le aade entre el 5 y 40 % de cinc. En este caso mejoramos

al doble la resistencia a la traccin de sus componentes base. Se suele emplear como

herrajes, material de fontanera y accesorios en general.

Bronce.

Empleamos de nuevo una base de cobre a la que aadimos un 10 % de estao. El

resultado es un material ms resistente a la traccin que los latones, resiste a la

corrosin y cuando est fundido es muy fluido, por lo que es apropiado para hacer

figuras usando moldes. Sus aplicaciones van desde cojinetes o engranajes hasta

estatuas.

Representamos en este apartado un rodamiento general (las bolas suelen ser de

acero) para que se vea cmo funciona. Se suele poner en los ejes de las lavadoras, por

ejemplo. La siguiente imagen muestra otro tipo de rodamiento donde la jaula es de

bronce.

Fabricacin De Equipos Y Estructuras Metlicas

Existen otras muchas aleaciones para dar respuesta a las demanda de la industria. En

el caso de la aviacin comercial, como el peso es un elemento determinante, las

estructuras suelen hacerse de una aleacin de aluminio, cobre y magnesio,

mejorando las propiedades mecnicas de aluminio considerablemente con un peso

muy inferior al hierro.

4. PROPIEDADES DEL ACERO

4.1. PROPIEDADES MECNICAS DEL ACERO

Tenacidad:

Es la capacidad que tiene un material de absorber energa sin producir fisuras

(resistencia al impacto). El acero es un material muy tenaz, especialmente en

alguna de las aleaciones usadas para fabricar herramientas.

Ductilidad:

Es relativamente dctil. Con l se obtienen hilos delgados llamados alambres.

Un aumento de la temperatura en un elemento de acero provoca un aumento

en la longitud del mismo. Este aumento en la longitud puede valorarse por la

expresin: L = t L, siendo a el coeficiente de dilatacin, que para el acero

vale aproximadamente 1,2 105 (es decir = 0,000012).

El acero se dilata y se contrae segn un coeficiente de dilatacin similar al

coeficiente de dilatacin del hormign, por lo que resulta muy til su uso

simultneo en la construccin, formando un material compuesto que se

denomina hormign armado.

Maleable:

Se pueden obtener lminas delgadas llamadas hojalata. La hojalata es una

lmina de acero, de entre 0,5 y 0,12 mm de espesor, recubierta, generalmente

de forma electroltica, por estao.

Resistencia al desgaste:

Es la resistencia que ofrece un material a dejarse erosionar cuando est en

contacto de friccin con otro material.

Maquinabilidad:

Es la facilidad que posee un material que permitir el proceso de mecanizado.

Permite una buena mecanizacin en mquinas herramientas antes de recibir

un tratamiento trmico.

Fabricacin De Equipos Y Estructuras Metlicas

Dureza:

La densidad promedio del acero es 7850 kg/m3. Es la resistencia que ofrece un

acero para dejarse penetrar. La dureza de los aceros vara entre la del hierro y

la que se puede lograr mediante su aleacin u otros procedimientos trmicos o

qumicos entre los cuales quiz el ms conocido sea el templado del acero,

aplicable a aceros con alto contenido en carbono, que permite, cuando es

superficial, conservar un ncleo tenaz en la pieza que evite fracturas frgiles.

Aceros tpicos con un alto grado de dureza superficial son los que se emplean

en las herramientas de mecanizado, denominados aceros rpidos que

contienen cantidades significativas de cromo, wolframio, molibdeno y vanadio.

Los ensayos tecnolgicos para medir la dureza son Brinell, Vickers y Rockwell,

entre otros.

Conductividad elctrica:

Posee una alta conductividad elctrica en las lneas areas de alta tensin se

utilizan con frecuencia conductores de aluminio con alma de acero

proporcionando ste ltimo la resistencia mecnica necesaria para

incrementar los vanos entre la torres y optimizar el coste de la instalacin.

4.2. PROPIEDADES TRMICAS:

Conductividad elctrica: Es la facilidad que presenta un material para dejar

pasar a travs de l la corriente elctrica. Este fenmeno se produce por una

diferencia de potencial entre los extremos del metal.

Conductividad trmica: Es la facilidad que presenta un material para dejar

pasar a travs de l una cantidad de calor. El coeficiente de conductividad

trmica k nos da la cantidad de calor que pasara a travs de un determinado

metal en funcin de su espesor y seccin.

Dilatacin: Es el aumento de las dimensiones de un metal al incrementarse la

temperatura. No es uniforme ni sigue leyes determinadas.

4.3. PROPIEDADES QUMICAS.

La actividad qumica del metal depende de las impurezas que contenga y de la

presencia de elementos que reaccionan con estas, dependiendo tambin en menor

medida de la temperatura y zonas de contacto. Distinguimos fundamentalmente dos

reacciones: oxidacin y corrosin.

Fabricacin De Equipos Y Estructuras Metlicas

Oxidacin:

La oxidacin se produce cuando se combina el oxgeno del aire y el metal. La oxidacin

es superficial, producindose en la capa ms externa del metal y protegiendo a las

capas interiores de la llamada oxidacin total. El xido no es destructivo.

Corrosin:

Se considera corrosin a toda accin que ejercen los diversos agentes qumicos sobre

los metales, primeramente en la capa superficial y posteriormente en el resto. Cuando

es producida por el oxgeno y usando como catalizador el agua, la corrosin es

progresiva desde la capa superficial hasta el interior del metal lo que provoca su total

destruccin.

Corrosin general: Cuando es en toda la superficie, se protege con facilidad.

Corrosin intercristalina: Se debe a las impurezas y no se advierte a simple

vista.

Corrosin localizada: Se localiza en sitios poco visibles y pasa desapercibida

hasta que se rompe la pieza.

5. TIPOS DE SOLDADURAS

5.1. Tipos de Soldadura en Metales:

La Soldadura es la unin de piezas metlicas, con o sin material de aporte, utilizando

cualquiera de los siguientes procedimientos:

a) Aplicando presin exclusivamente.

b) Calentando los materiales a una temperatura determinada, con o sin aplicacin de

presin.

Se denomina "material base" a las piezas por unir y "material de aporte" al material

con que se suelda.

La soldadura sustituy al atornillado de piezas en la industria. Es una tcnica

fundamental en la industria automotriz, en la aerospacial, en la fabricacin de

maquinaria y en la de cualquier tipo de producto hecho con metales.

El tipo de soldadura ms adecuado para unir dos piezas de metal depende de las

propiedades fsicas de los metales, de la utilizacin a la que est destinada la pieza y

de las instalaciones disponibles.

Nosotros, para la construccin de nuestra mquina, en cuanto al tipo de material que

usaremos, ser: Acero A-36 (Acero estructural)

Fabricacin De Equipos Y Estructuras Metlicas

Existen diversos procesos de soldadura. As hay mtodos en los que se calientan las

piezas de metal hasta que se funden y se unen entre s o que se calientan a una

temperatura inferior a su punto de fusin y se unen o ligan con un metal fundido como

relleno. Otro mtodo es calentarlas hasta que se ablanden lo suficiente para poder

unirlas por martilleo; algunos procesos requieren slo presin para la unin, otros

requieren de un metal derretido de aporte.

5.2. Mtodos para soldar:

- Soldadura blanda

- Soldadura fuerte

- Soldadura por forja

- Soldadura con gas

- Soldadura con resistencia

- Soldadura por induccin

- Soldadura aluminotermia

- Soldadura por vaciado

- Soldadura por arco elctrico

5.3. Soldadura blanda:

Es la unin de dos piezas de metal por medio de otro metal llamado de aporte, ste se

aplica entre ellas en estado lquido. La temperatura de fusin de estos metales no es

superior a los 430 C. En este proceso se produce una aleacin entre los metales y con

ello se logra una adherencia que genera la unin. En los metales de aporte por lo

general se utilizan aleaciones de plomo y estao los que funden entre los 180 y 370 C.

Este tipo de soldadura es utilizado para la unin de piezas que no estarn sometidas a

grandes cargas o fuerzas. Una de sus principales aplicaciones es la unin de elementos

a circuitos elctricos.

5.4 Soldadura fuerte:

En esta soldadura se aplica tambin metal de aporte en estado lquido, pero este

metal, por lo general no ferroso, tiene su punto de fusin superior a los 430 C y

menor que la temperatura de fusin del metal base. Habitualmente se requiere de

fundentes especiales para remover los xidos de las superficies a unir y aumentar la

Fabricacin De Equipos Y Estructuras Metlicas

fluidez del metal de aporte. Algunos de los metales de aporte son aleaciones de cobre,

aluminio o plata.

La soldadura fuerte se puede clasificar por la forma en la que se aplica el metal de

aporte. A continuacin se describen algunos de estos mtodos:

* Inmersin: El metal de aporte previamente fundido se introduce entre las dos piezas

que se van a unir, cuando este se solidifica, las piezas quedan unidas.

* Horno: El metal de aporte en estado slido, se pone entre las piezas a unir, estas son

calentadas en un horno de gas o elctrico, para que con la temperatura se derrita al

metal de aporte y se genere la unin al enfriarse.

* Soplete: El calor se aplica con un soplete de manera local en las partes del metal a

unir, el metal de aporte en forma de alambre se derrite en la junta. El soplete puede

funcionar por medio de oxiacetileno o hidrgeno y oxgeno.

* Electricidad: La temperatura de las partes a unir y del metal de aporte se puede

lograr por medio de resistencia a la corriente, por induccin o por arco, en los tres

mtodos el calentamiento se da por el paso de la corriente entre las piezas metlicas a

unir.

5.5 Soldadura por forja:

Es el proceso de soldadura ms antiguo. El mismo consiste en el calentamiento de las

piezas a unir en una fragua hasta su estado plstico y posteriormente por medio de

presin o martilleo (forjado) se logra la unin de las piezas. En este procedimiento no

se utiliza metal de aporte y la limitacin del proceso es que slo se puede aplicar en

piezas pequeas y en forma de lmina. La unin se hace del centro de las piezas hacia

afuera y debe evitarse a toda costa la oxidacin, para esto se utilizan aceites gruesos

con un fundente, por lo general se utiliza brax combinado con sal de amonio.

La clasificacin de los procesos de soldadura mencionados hasta aqu es la ms

sencilla y general. A continuacin se hace una descripcin de los procesos de

soldadura ms utilizados en los procesos industriales modernos.

5.6 Soldadura con gas:

Este proceso incluye a todas las soldaduras que emplean gas para generar la energa

necesaria para fundir el material de aporte. Los combustibles ms utilizados son el

acetileno y el hidrgeno los que al combinarse con el oxgeno, como comburente

generan las soldaduras oxiacetilnica y oxhdrica.

Fabricacin De Equipos Y Estructuras Metlicas

La soldadura oxhdrica es producto de la combinacin del oxgeno y el hidrgeno en

un soplete. El hidrgeno se obtiene de la electrlisis del agua y la temperatura que se

genera en este proceso es entre 1500 y 2000 C.

La soldadura oxiacetilnica o autgena se logra al combinar al acetileno y al oxgeno

en un soplete. Se conoce como autgena porque con la combinacin del combustible y

el comburente se tiene autonoma para ser manejada en diferentes medios. El

acetileno se produce al dejar caer terrones de carburo de calcio en agua, en donde el

precipitado es cal apagada y los gases acetileno. Uno de los mayores problemas del

acetileno es que no se puede almacenar a presin por lo que este gas se puede obtener

por medio de generadores de acetileno o bien en cilindros los que para soportar un

poco la presin de 1,7 MPa, se les agrega acetona.

En los sopletes de la soldadura autgena se pueden obtener tres tipos de llama las que

son reductora, neutral y oxidante. De las tres la neutral es la de mayor aplicacin. Esta

llama, est balanceada en la cantidad de acetileno y oxgeno que utiliza. La

temperatura en su cono luminoso es de 3500 C, en el cono envolvente alcanza 2100

C y en la punta extrema llega a 1275 C.

En la llama reductora o carburizante hay exceso de acetileno lo que genera que entre

el cono luminoso y el envolvente exista un cono color blanco cuya longitud esta

definida por el exceso de acetileno. Esta llama se utiliza para la soldadura de nquel,

ciertas aleaciones de acero y muchos de los materiales no ferrosos.

La llama oxidante tiene la misma apariencia que la neutral excepto que el cono

luminoso es ms corto y el cono envolvente tiene ms color, Esta llama se utiliza para

la soldadura por fusin del latn y bronce.

Una de las derivaciones de este tipo de llama es la que se utiliza en los sopletes de

corte en los que la oxidacin sbita genera el corte de los metales. En los sopletes de

corte se tiene una serie de llamas pequeas alrededor de un orificio central, por el que

sale un flujo considerable de oxgeno puro que es el que corta el metal.

En algunas ocasiones en la soldadura autgena se utiliza aire como comburente, lo

que produce que la temperatura de esta llama sea menor en un 20% que la que usa

oxgeno, por lo que su uso es limitado a la unin slo de algunos metales como el

plomo.

En los procesos de soldadura con gas se pueden incluir aquellos en los que se

calientan las piezas a unir y posteriormente, sin metal de aporte, se presionan con la

suficiente fuerza para que se genere la unin.

5.7. Cilindros y reguladores para soldadura oxiacetilnica

Fabricacin De Equipos Y Estructuras Metlicas

5.8. Soldadura por resistencia:

El principio del funcionamiento de este proceso consiste en hacer pasar una corriente

elctrica de gran intensidad a travs de los metales que se van a unir. Como en la

unin de los mismos la resistencia es mayor que en el resto de sus cuerpos, se

generar el aumento de temperatura en la juntura (efecto Joule). Aprovechando esta

energa y con un poco de presin se logra la unin.

La alimentacin elctrica pasa por un transformador en el que se reduce la tensin y

se eleva considerablemente la intensidad para aumentar la temperatura. La soldadura

por resistencia es aplicable a casi todos los metales, excepto el estao, zinc y plomo.

En los procesos de soldadura por resistencia se incluyen los de:

Soldadura por puntos

Soldadura por resaltes

Soldadura por costura

Soldadura a tope

En la soldadura por puntos la corriente elctrica pasa por dos electrodos con punta,

debido a la resistencia del material a unir se logra el calentamiento y con la aplicacin

de presin sobre las piezas se genera un punto de soldadura. Las mquinas soldadoras

de puntos pueden ser fijas o mviles o bien estar acopladas a un robot o brazo

mecnico.

La soldadura por resaltes es un proceso similar al de puntos, slo que en esta se

producen varios puntos o protuberancias a la vez en cada ocasin que se genera el

proceso. Los puntos estn determinados por la posicin de un conjunto de puntas que

Fabricacin De Equipos Y Estructuras Metlicas

hacen contacto al mismo tiempo. Este tipo de soldadura se puede observar en la

fabricacin de mallas.

La soldadura por costura consiste en el enlace continuo de dos piezas de lmina

traslapadas. La unin se produce por el calentamiento obtenido por la resistencia al

paso de la corriente y la presin constante que se ejerce por dos electrodos circulares.

Este proceso de soldadura es continuo.

La soldadura a tope consiste en la unin de dos piezas que se colocan extremo con

extremo con la misma seccin, stas se presionan cuando est pasando por ellas la

corriente elctrica, con lo que se genera calor en la superficie de contacto. Con la

temperatura generada y la presin entre las dos piezas se logra la unin.

5.9. Soldadura por arco elctrico:

Es el proceso en el que su energa se obtiene por medio del calor producido por un

arco elctrico que se forma en el espacio o entrehierro comprendido entre la pieza a

soldar y una varilla que sirve como electrodo. Por lo general el electrodo tambin

provee el material de aporte, el que con el arco elctrico se funde, depositndose entre

las piezas a unir. La temperatura que se genera en este proceso es superior a los 5500

C.

La corriente alterna permite efectuar operaciones de soldadura con el objeto de

trabajo en posicin horizontal y preferentemente en materiales ferrosos, mientras que

la corriente continua no presenta esas limitaciones de posicin y material.

El arco se enciende cortocircuitando el electrodo con la pieza a soldar. En esa

situacin, en el punto de contacto el calentamiento hmico es tan intenso que se

empieza a fundir el extremo del electrodo, se produce ionizacin trmica y se

establece el arco.

6. TIPOS DE ELECTRODOS

6.1. Soldadura de Aceros al Carbono y Baja aleacin:

AWS 6010: Electrodo celulsico de buena penetracin en toda posicin. Muy buen

desempeo en soldaduras verticales y sobrecabeza. Aplicaciones: caeras, tuberas,

estructuras, cascos de barcos, tanques, calderas, recipientes a presin, etc.

AWS 6011: Electrodo celulsico de buena penetracin en toda posicin. Se puede

emplear con corriente alterna y puede ser aplicado sobre acero contaminado, oxidado

o pintado. Aplicaciones: tubos de acero con o sin costura, calderas, condensadores,

intercambiadores, recipientes a presin y en general en cordones de raz y soldaduras

de filete.

Fabricacin De Equipos Y Estructuras Metlicas

AWS 6013: Electrodo rutlico para uso general en aceros comunes. Tiene buen

encendido, un arco suave con muy buen desprendimiento de escoria y terminacin.

Aplicaciones: carpintera metlica, carroceras, filete de perfiles, espesores delgados

en general y todas las aplicaciones donde se debe cuidar la terminacin. Es el mas

utilizado en chapa fin y filete.

AWS E7016: Diseado para trabajar con corriente alterna, es un electrodo bsico de

bajo hidrgeno especial para trabajar aleaciones con alto contenido de azufre y

fsforos. Tiene una penetracin media y calidad radiogrfica. Aplicaciones: caeras y

contenedores de alta presin.

AWS E7018-1: Electrodo con polvo de hierro en el revestimiento, de aro suave y

estable, permite soldadura limpia, uniforme y con excelentes propiedades mecnicas

en el metal depositado. Aplicaciones: estructuras, recipientes y tuberas bajo

esfuerzos mecnicos, aceros de uso naval.

AWS E7024: Electrodo de alto rendimiento para posicin plana y horizontal, mediana

penetracin, alta eficiencia, alta velocidad de trabajo. Aplicaciones: estructuras que

requieren calidad radiogrfica, rapidez y rendimiento.

6.2. Soldadura de Hierro Fundido:

AWS Ni-CI: Electrodo con ncleo de Ni puro y revestimiento bsico graftico, ideal

para reparaciones de fundicin gris tanto en fro como en caliente. Material maleable y

fcil de maquinar Diseado para brindar un excelente desempeo en mltiples

pasadas.

AWS Ni-Fe-CI: Electrodo base nquel balanceado con hierro, especial para soldadura

de fundicin gris, fundicin maleable y nodular, tanto en fro como en caliente.

Mxima calidad de juntas de gran espesor y restriccin de movimientos.

6.3. Soldadura de Aceros Inoxidables:

AWS E308L-16: Es un electrodo rutlico bsico para aceros inoxidables austeniticos

(301, 302, 304, 308). Tiene bajo aporte de carbono y es aplicable en la industria

alimenticia, qumica medicinal y petrolera.

AWS E316-L16: Electrodo rutlico-bsico para soldadura de acero inoxidable 316L o

equivalentes. Resistente a la corrosin severa intrangular. Se aplica en industrias

qumicas, textil, papelera y en tanques a presin.

AWS E310-16: Electrodo con revestimiento bsico para soldar aceros refractarios del

tipo 25% Cr 20% Ni. Tambin apto para soldaduras de aceros ferriticos con 6-25%

de Cr.

Fabricacin De Equipos Y Estructuras Metlicas

6.4. Soldadura de Recubrimientos Duros:

DIN E1-350: Electrodo para combatir el rozamiento ntermetlico, deja un deposito

mecanizable con herramientas de acero rpido. Recomendado para reconstruccin de

piezas de orugas, material en trenes rodantes, engranajes, ejes, eslabones, cilindros y

rodillos de apoyo en hornos.

DIN EG-55R: Electrodo recomendado para la proteccin y recuperacin de piezas con

rozamiento ntermetlico con muy buena resistencia a la abrasin e impactos. Apto

para recargar cuchillas de niveladoras, recuperacin de maquinaria minera, palas de

arrastre, zanjadoras y cortafros.

DIN E10-60RZ: Electrodo rutlico resistente al desgaste por abrasin severa y al

rozamiento. Al tener alto Cr es apto para trabajar en altas temperaturas (680C)

Recomendado para proteccin de martillos de molienda, mandbulas, conos, rodillos y

camisas.

DIN E10-60RZ: Electrodo bsico, con gran duracin y resistencia al impacto.

Recomendado en cilindros de trituracin de materiales, bombas centrfugas, tornillos

sinfn, etc.

6.5. Soldadura de Metales No Ferrosos:

AWS CuSn-C: Electrodo que deposita bronce fosforoso, apto para unir bronces y

latones, bronces con aceros y con hierro fundido. Recomendado para recubrir

superficies y reducir el desgaste ntermetlico, corrosin al agua marina y la

cavitacin.

AWS Cu: Electrodo bsico utilizado en uniones y recargues de piezas de cobre

electroltico y desoxidado. Recomendado para espesores mayores a 5mm

(Precalentndose la pieza a 600C)

AWS E4043: Electrodo de aluminio aleado al 5% de Si. Apto para juntas de aluminio

puro, aleado y sus combinaciones. Comnmente utilizado en reparacin de defectos,

fisuras en piezas de aluminio. Se recomienda precalentar entre 150 y 250C espesores

mayores a 10mm.

Das könnte Ihnen auch gefallen

- Método CientificoDokument2 SeitenMétodo CientificoJean Paul Villa RealNoch keine Bewertungen

- Diagrama Isikawa Adtividad 2Dokument3 SeitenDiagrama Isikawa Adtividad 2Jean Paul Villa RealNoch keine Bewertungen

- Feriados 2020Dokument1 SeiteFeriados 2020Jean Paul Villa RealNoch keine Bewertungen

- De Que Manera La Planificaion y Gestion Tecnologica Garantiza El Exito de Un ProyectoDokument1 SeiteDe Que Manera La Planificaion y Gestion Tecnologica Garantiza El Exito de Un ProyectoJean Paul Villa Real75% (4)

- Diagrama Isikawa Adtividad 2Dokument3 SeitenDiagrama Isikawa Adtividad 2Jean Paul Villa RealNoch keine Bewertungen

- De Que Manera La Planificaion y Gestion Tecnologica Garantiza El Exito de Un ProyectoDokument1 SeiteDe Que Manera La Planificaion y Gestion Tecnologica Garantiza El Exito de Un ProyectoJean Paul Villa RealNoch keine Bewertungen

- Lluvia de IdeasDokument11 SeitenLluvia de IdeasJean Paul Villa RealNoch keine Bewertungen

- Teoria Del AprendizajeDokument6 SeitenTeoria Del AprendizajeJean Paul Villa RealNoch keine Bewertungen

- Había Una Vez en Un CampoDokument1 SeiteHabía Una Vez en Un CampoJean Paul Villa RealNoch keine Bewertungen

- Solicitudes Varios ModelosDokument112 SeitenSolicitudes Varios ModelosCesar Zb81% (407)

- Tip Afiche PameDokument2 SeitenTip Afiche PameJean Paul Villa RealNoch keine Bewertungen

- Mi DarioDokument4 SeitenMi DarioJean Paul Villa RealNoch keine Bewertungen

- Índice: Alumna: Curso: 4.ESO.BDokument26 SeitenÍndice: Alumna: Curso: 4.ESO.BJean Paul Villa RealNoch keine Bewertungen

- Trabajo de Tipos de TornosDokument35 SeitenTrabajo de Tipos de TornosJean Paul Villa RealNoch keine Bewertungen

- El Sitema DigestivoDokument3 SeitenEl Sitema DigestivoJean Paul Villa RealNoch keine Bewertungen

- Solicitud Convalidacion - 0Dokument1 SeiteSolicitud Convalidacion - 0Jean Paul Villa RealNoch keine Bewertungen

- Para Imprimir TaladrooooDokument13 SeitenPara Imprimir TaladrooooJean Paul Villa RealNoch keine Bewertungen

- 5.diagrama Hierro - CarbonoDokument44 Seiten5.diagrama Hierro - CarbonoJosqui MarinNoch keine Bewertungen

- AzufreDokument4 SeitenAzufreJean Paul Villa RealNoch keine Bewertungen

- SOLDADURADokument77 SeitenSOLDADURAdirifitiNoch keine Bewertungen

- Contrato de ServicioDokument3 SeitenContrato de Serviciopablo_anzenNoch keine Bewertungen

- Informe de Simulacro Incendio Grifo - 31!10!2014Dokument6 SeitenInforme de Simulacro Incendio Grifo - 31!10!2014Jean Paul Villa RealNoch keine Bewertungen

- La Historia de ZootopiaDokument3 SeitenLa Historia de ZootopiaJean Paul Villa RealNoch keine Bewertungen

- G-F-C Plantilla 1Dokument20 SeitenG-F-C Plantilla 1Jean Paul Villa RealNoch keine Bewertungen

- Caratula Topografia y AgrimensuraDokument1 SeiteCaratula Topografia y AgrimensuraJean Paul Villa Real100% (1)

- Caratula EnfermeriaaaaaaaaaaaaaaaaDokument2 SeitenCaratula EnfermeriaaaaaaaaaaaaaaaanelsonneymanNoch keine Bewertungen

- Caratula TOPOGRAFIADokument1 SeiteCaratula TOPOGRAFIAJean Paul Villa RealNoch keine Bewertungen

- 062Dokument21 Seiten062vanpatoNoch keine Bewertungen

- Caratula PrimariaDokument2 SeitenCaratula PrimariaJean Paul Villa RealNoch keine Bewertungen

- Caratula Fuerzas XPDokument1 SeiteCaratula Fuerzas XPJean Paul Villa RealNoch keine Bewertungen

- Catalogo Actualizado CARCAMO A-34Dokument90 SeitenCatalogo Actualizado CARCAMO A-343dycsaNoch keine Bewertungen

- Mitos y Realidades Sobre El Concreto Reforzado Con Fibras MetálicasDokument4 SeitenMitos y Realidades Sobre El Concreto Reforzado Con Fibras MetálicasErik Mauricio Quico AleNoch keine Bewertungen

- Diseño de Un Sistema de Aire Acondicionado para Sala de Cine en TrujilloDokument27 SeitenDiseño de Un Sistema de Aire Acondicionado para Sala de Cine en TrujilloReynaldo Tomasto CordovaNoch keine Bewertungen

- 2020 1.1 Materiales Ok UcsmDokument37 Seiten2020 1.1 Materiales Ok UcsmAlonso Canchi RamirezNoch keine Bewertungen

- Silabo de MetafisicaDokument7 SeitenSilabo de MetafisicaDaniel Ivan Chavez RuizNoch keine Bewertungen

- Instituto Vigil Tacna Especificaciones Técnicas para La Construcción de Viviendas.Dokument60 SeitenInstituto Vigil Tacna Especificaciones Técnicas para La Construcción de Viviendas.Moises Ivan CastroNoch keine Bewertungen

- Esfuerzo Deformacion ModulosDokument13 SeitenEsfuerzo Deformacion ModulosDiego AruquipaNoch keine Bewertungen

- S2 Plan - de - TrabajoDokument8 SeitenS2 Plan - de - Trabajojuan carlos C.H.Noch keine Bewertungen

- 2014-04-21 Tomo 3 Especificaciones Tecnicas ArquitectonicasDokument275 Seiten2014-04-21 Tomo 3 Especificaciones Tecnicas ArquitectonicasPaola MonzoNoch keine Bewertungen

- Planilla Cuantificacion MaterialesDokument9 SeitenPlanilla Cuantificacion MaterialesGonzalo Valdivieso ChavezNoch keine Bewertungen

- Diseno de Reservorio 3m3Dokument24 SeitenDiseno de Reservorio 3m3Kenyi Alexander Reyna MarquinaNoch keine Bewertungen

- Memoria de Calculo de Anclajes AcueductoDokument13 SeitenMemoria de Calculo de Anclajes AcueductoBuy Sell FormosaNoch keine Bewertungen

- LA475Dokument4 SeitenLA475ACTESINGNoch keine Bewertungen

- Mecanismos de LubricacionDokument27 SeitenMecanismos de LubricacionViridianaGarciaNoch keine Bewertungen

- Unidad Temática Vi Falla de MaterialesDokument78 SeitenUnidad Temática Vi Falla de MaterialesSebastian Gutierrez100% (1)

- Presentacion 1 PDFDokument36 SeitenPresentacion 1 PDFIan Alejos CastilloNoch keine Bewertungen

- Diagnóstico y Restauración de Las Estructuras de Hormigón Armado PDFDokument48 SeitenDiagnóstico y Restauración de Las Estructuras de Hormigón Armado PDFMultiproposito MultipropositoNoch keine Bewertungen

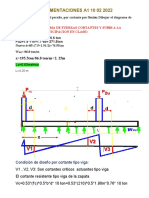

- Clase 08 de Cimentaciones A1 10 02 2022Dokument7 SeitenClase 08 de Cimentaciones A1 10 02 2022Franz RamirezNoch keine Bewertungen

- 14 Matriz de Revision y Aprobación de La Documentación Técnica de Los ProyectosDokument92 Seiten14 Matriz de Revision y Aprobación de La Documentación Técnica de Los Proyectosjose corrosionNoch keine Bewertungen

- Investigacion Del Acero 1040Dokument4 SeitenInvestigacion Del Acero 1040Luis SuárezNoch keine Bewertungen

- Diseño Por Flexión Coeficientes de Seguridad Hipótesis de Diseño de CuantíaDokument10 SeitenDiseño Por Flexión Coeficientes de Seguridad Hipótesis de Diseño de CuantíaGama Cayo VeraNoch keine Bewertungen

- Plantilla Control en ObraDokument5 SeitenPlantilla Control en ObraRamiro GarcíaNoch keine Bewertungen

- SubestacionesDokument25 SeitenSubestacionesAnonymous xCv1RsIGONoch keine Bewertungen

- Calderas de Gran Volumen de AguaDokument2 SeitenCalderas de Gran Volumen de AguaingemavNoch keine Bewertungen

- Formato Propuesta EconomicaDokument22 SeitenFormato Propuesta EconomicaADONAINoch keine Bewertungen

- Cubiteras ITVDokument35 SeitenCubiteras ITVsatelgaNoch keine Bewertungen

- Presentación Botas ColectorasDokument10 SeitenPresentación Botas ColectorasJose100% (1)

- Manual Del ConstructorDokument121 SeitenManual Del ConstructorwalterNoch keine Bewertungen

- Pernos ASTMDokument1 SeitePernos ASTMpablo valdebenitoNoch keine Bewertungen

- Elaboracion Pasta de Cemento #1Dokument8 SeitenElaboracion Pasta de Cemento #1marce1zabalNoch keine Bewertungen