Beruflich Dokumente

Kultur Dokumente

Actividad10 Rojas Aguilar Sandra

Hochgeladen von

Sandy Rojas0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

11 Ansichten7 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

11 Ansichten7 SeitenActividad10 Rojas Aguilar Sandra

Hochgeladen von

Sandy RojasCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 7

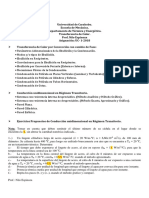

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

1

SISTEMA ANDON

Beneficios de contar con un Sistema Andon:

Evidencia los problemas cuando ocurren por medio de luces y sonidos.

Permite acciones correctivas oportunas alertando al personal cuando

ocurren las condiciones anormales.

Ayuda los supervisores a pasar menos tiempo y esfuerzo supervisando la

situacin, y ms tiempo que solucionando anormalidades.

Elimina el hbito de la correccin tarda basndose en un reporte, los

operadores pueden divulgar averas inmediatamente y las contramedidas

se pueden poner en ejecucin en la fuente con evidencia aun frescas.

Son simples y fciles entender.

Una demora puede hacer ms difcil identificar la causa del problema y en muchos

casos ya no se podrn identificar.

El tiempo destruye las evidencias y es muy difcil encontrar las causas, el mejor

momento de analizar las causas de los problemas es cuando estas estn an

activas.

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

2

En la manufactura convencional nadie registra las verdaderas causas. Entonces el

trabajador tiene la inquietante sensacin de que lo estn inculpando por la

mayora de los problemas. Encender una luz en el Sistema Andon les da a las

personas la oportunidad de explicar las causas reales tan pronto como sucede el

hecho, de modo que no haya que adivinar ni confiar los problemas a la memoria.

Taich Onho uno de los creadores del sistema de produccin Toyota o Justo a

Tiempo, dijo: una vez que una lnea de ensamble que nunca enciende su

Tablero Andon es perfecta (lo cual es imposible por supuesto) o es muy mala.

Los Sistemas Andon simples con luz de un solo color:

Las luces apagadas indican que el proceso est trabajando normalmente.

Las luces encendidas indican al supervisor la estacin donde existe una

anormalidad, pero no indica que tipo de problema que es, el supervisor tendr que

coordinar una accin junto con el departamento involucrado una vez que se entera

de viva voz del operador del detalle de la anormalidad. Una vez solucionado se

apaga la luz.

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

3

Los Sistemas Andon Matriz con luz de un solo color:

Entera al supervisor y a los proveedores internos de anormalidades, lugar y el tipo

de esta tal como materiales, mantenimiento, calidad etc. una vez solucionado el

problema se vuelve a apagar la luz.

Los Sistemas Andon Multicolor:

Entera al supervisor y a los proveedores internos de anormalidades, lugar y el tipo

de esta tal como materiales, mantenimiento, calidad etc. una vez solucionado el

problema se vuelve a apagar la luz.

El significado de cada luz de color cada empresa lo maneja a su gusto por ejemplo

en este caso es:

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

4

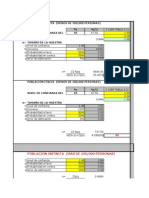

Luces apagadas Trabajando normalmente

Amarillo Llamado a Materiales

Rojo Llamado a Mantenimiento

Blanco Llamado a Operaciones

Azul Llamado a Calidad

SISTEMA ANDON DE LUCES AMARILLAS Y ROJAS NISSAN

Proyecto que se llev a cabo en Japn en la armadora Nissan de Kyushu.

Las operaciones de la lnea estn estandarizadas y balanceadas y estn toman un

tiempo promedio de 14 segundos si el trabajador de la operacin D se atrasa por

decir lleva 20 segundos este pide ayuda activando la luz amarilla, el team leader

asiste y apoya al trabajador a completar la operacin de inmediato para evitar un

atraso serio en el flujo de la operaciones. El trabajador explica al team leader la

causa del atraso, si el problema es repetitivo el team leader realiza un anlisis ms

detallado de la operacin y hace el Kaizen de inmediato, si la causa es exceso de

trabajo tendr que ajustar la carga al operador (balanceo) si el problema es una

mala ejecucin entonces corregir la secuencia realizada por el operador, tambin

la causa incluso puede ser un defecto.

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

5

Si el problema continua y se interrumpe la labor de la siguiente etapa entonces se

activara la luz roja la cual detiene la lnea de produccin, el leader group da

asistencia al problema y se toman acciones para que no vuelva a repetirse.

Este sistema de alertas inmediatas permanentes tambin lo utiliza la Volvo,

Kawasaki, Nissan y Honda entre otras.

Balancear la lnea observando las luces.( Kawasaki de Nebraska).

Los ingenieros industriales disponen el balance de acuerdo a un empleado

imaginario comn y corriente, pero la mitad de la poblacin es ms veloz y la otra

mitad ms lenta. Por lo tanto cuando la lnea de produccin haya funcionado por

algn tiempo corresponde a los ensambladores y al supervisor refinarla

balanceando las tareas segn las capacidades de cada trabajador las luces

amarillas ofrecen buenos datos para la tarea de balanceo. En la Kawasaki de

Nebraska, emplean la frase balancear la lnea observando las luces.

En la manufactura convencional nadie registra las verdaderas causas. Entonces el

trabajador tiene la inquietante sensacin de que lo estn inculpando por la

mayora de los problemas. La luz amarilla no solo les da a las personas la

oportunidad de explicar las causas reales tan pronto como sucede el hecho, de

modo que no haya que adivinar ni confiar los problemas a la memoria.

La luz roja tambin la utilizan cuando es necesario parar la lnea para solucionar el

problema.

Aunque es costoso detener la lnea de produccin el fabricante de clase mundial

les da a los trabajadores la autoridad y el interruptor para hacerlo.

En la Kawasaki de Nebraska tienen la meta de tiempo de luz roja (tiempo inactivo

de la lnea) sea en promedio 30 minutos por da. Cada luz roja o amarilla que se

enciende seala una oportunidad preciosa de identificar un problema, consignar la

causa y buscar la solucin permanente.

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

6

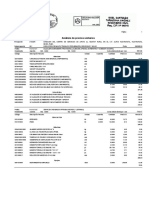

Software Andon Sys (Opcional)

Es un software compatible con nuestras versiones de tableros Andon que cuentan

con puerto de comunicaciones rs485.

Genera estadsticas precisas del tiempo de duracin de cada uno de los llamados

del sistema Andon.

Permite monitorear en tiempo real el estatus de cada una de las lneas de

produccin adems de los siguientes indicadores de manera grfica:

Tiempo de respuesta ha llamado.

Tiempo de solucin al problema.

Hora y fecha en que inicio cada evento

Pareto de paros por departamento.

Pareto de paros por estacin.

y muchos otros grficos ms.

Plataforma Educativa UNIDEG Actividad 10

Materia: Manufactura Esbelta

Mdulo nmero 4 Filosofa de Aplicacin para la Manufactura Esbelta

Tema 4.3 La fbrica visual

Elaboro: Sandra Rojas Aguilar

7

Das könnte Ihnen auch gefallen

- Actividad7 Marco Teorico Sandra RojasDokument9 SeitenActividad7 Marco Teorico Sandra RojasSandy RojasNoch keine Bewertungen

- 1.1.3 Definicion de Planificacion CBDokument2 Seiten1.1.3 Definicion de Planificacion CBSandy RojasNoch keine Bewertungen

- Origen TGS PDFDokument2 SeitenOrigen TGS PDFDante ArriagaNoch keine Bewertungen

- Catalogo de FuncionesDokument34 SeitenCatalogo de FuncionesHerbert CacerosNoch keine Bewertungen

- 1.1 Sistemas Estandares PDFDokument2 Seiten1.1 Sistemas Estandares PDFSandy RojasNoch keine Bewertungen

- Actividad4 Rojas Aguilar SandraDokument2 SeitenActividad4 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- 1.2 Muestreo PDFDokument1 Seite1.2 Muestreo PDFSandy RojasNoch keine Bewertungen

- Lectura de Apoyo 4.1.1 Manifestacion de Interdependencia Mundial EmergenteDokument6 SeitenLectura de Apoyo 4.1.1 Manifestacion de Interdependencia Mundial EmergenteSandy RojasNoch keine Bewertungen

- Actividad1 Rojas Aguilar SandraDokument1 SeiteActividad1 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- Actividad - 2 Desarrollo SocialDokument9 SeitenActividad - 2 Desarrollo SocialSandy RojasNoch keine Bewertungen

- Normas Autorizacion y Control Establecimientos AlimentariosDokument149 SeitenNormas Autorizacion y Control Establecimientos AlimentariosSandy RojasNoch keine Bewertungen

- Administracion de La Calidad CopiarDokument50 SeitenAdministracion de La Calidad CopiarSandy RojasNoch keine Bewertungen

- A1 Rojas Aguilar SandraDokument10 SeitenA1 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- Como Grabar Un Archivo de AudioDokument2 SeitenComo Grabar Un Archivo de AudioSandy RojasNoch keine Bewertungen

- Diagrama PertDokument1 SeiteDiagrama PertSandy RojasNoch keine Bewertungen

- Valores InicialesDokument2 SeitenValores InicialesSandy RojasNoch keine Bewertungen

- Calculo de La MuestraDokument5 SeitenCalculo de La MuestraSandy RojasNoch keine Bewertungen

- Actividad3 Rojas Aguilar SandraDokument7 SeitenActividad3 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- Apuntes de Mate e Ingenieria EconomicaDokument9 SeitenApuntes de Mate e Ingenieria EconomicaArenita BobNoch keine Bewertungen

- Cap 4 PronosticoDokument32 SeitenCap 4 PronosticoSandy RojasNoch keine Bewertungen

- Actividad8 ResistenciasDokument4 SeitenActividad8 ResistenciasSandy RojasNoch keine Bewertungen

- Tipos de ManufacturaDokument8 SeitenTipos de ManufacturaSandy RojasNoch keine Bewertungen

- Actividad Grupos PequeñosDokument9 SeitenActividad Grupos PequeñosSandy RojasNoch keine Bewertungen

- Material de Lectura 2Dokument1 SeiteMaterial de Lectura 2Sandy RojasNoch keine Bewertungen

- Diferencia de MediasDokument3 SeitenDiferencia de MediasSandy RojasNoch keine Bewertungen

- Planificacion deDokument5 SeitenPlanificacion deSandy RojasNoch keine Bewertungen

- Actividad3 Rojas Aguilar SandraDokument2 SeitenActividad3 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- Actividad2 Rojas Aguilar SandraDokument3 SeitenActividad2 Rojas Aguilar SandraSandy RojasNoch keine Bewertungen

- Diagrama de Recorrido y Hombre MaquinaDokument4 SeitenDiagrama de Recorrido y Hombre MaquinaSandy RojasNoch keine Bewertungen

- Ejercicios Transferencia de CalorDokument2 SeitenEjercicios Transferencia de CalorMaikol Muñoz VargasNoch keine Bewertungen

- Catálogo PRODALAMDokument24 SeitenCatálogo PRODALAMdiazfran50% (2)

- Midea Split Cassette 3G-MCA-18HR3GDokument1 SeiteMidea Split Cassette 3G-MCA-18HR3GeduardoNoch keine Bewertungen

- Generador de Hidrogeno Por Electrolisis IIDokument3 SeitenGenerador de Hidrogeno Por Electrolisis IIRoberto Aranda ZevallosNoch keine Bewertungen

- EcobonDokument8 SeitenEcobonEugenio MartinezNoch keine Bewertungen

- Quimica10ABC 02Dokument32 SeitenQuimica10ABC 02DIANA CAROLINA POSADA LINARESNoch keine Bewertungen

- Caso Galleta. SIEDokument3 SeitenCaso Galleta. SIEElNoch keine Bewertungen

- Planta MelchoritaDokument48 SeitenPlanta MelchoritamarbinNoch keine Bewertungen

- Diseño Sísmico de Muros EstructuralesDokument29 SeitenDiseño Sísmico de Muros EstructuralesBenjamin Chumbe RomanNoch keine Bewertungen

- Fosfato de Amonio y Nitrato de AmonioDokument3 SeitenFosfato de Amonio y Nitrato de AmonioLuis Gustavo Ugarte VallejosNoch keine Bewertungen

- Bombas Dosificadoras Procesos Motora Catalogo de Productos ProMinent Folio 3Dokument224 SeitenBombas Dosificadoras Procesos Motora Catalogo de Productos ProMinent Folio 3Argenis AnglNoch keine Bewertungen

- Equipos de Laboratorio MicrobiologiaDokument4 SeitenEquipos de Laboratorio MicrobiologiaAndres OchoaNoch keine Bewertungen

- NIQUELADODokument17 SeitenNIQUELADOYesenia Pinzon SierraNoch keine Bewertungen

- Cuestionario Previo 3Dokument6 SeitenCuestionario Previo 3Jose Antonio VazquezNoch keine Bewertungen

- Acu-Obras Provisionales PDFDokument7 SeitenAcu-Obras Provisionales PDFAndrea Behaty Garcia FloresNoch keine Bewertungen

- Acero de Alta Resistencia Astm A572 GR 50 - 01 Dic 2020Dokument17 SeitenAcero de Alta Resistencia Astm A572 GR 50 - 01 Dic 2020Emerson IpialesNoch keine Bewertungen

- Manual Tecnico MVDDokument151 SeitenManual Tecnico MVDAntonio Martinez Gimenez0% (1)

- Sulfato de CobreDokument15 SeitenSulfato de CobreKarlita SpNoch keine Bewertungen

- La Transformación de Los MaterialesDokument3 SeitenLa Transformación de Los MaterialesMaikol Rojas Arias50% (6)

- Entregable Final - Grupo 6Dokument20 SeitenEntregable Final - Grupo 6Giacomo TorrianiNoch keine Bewertungen

- 21.3 - Técnicas de Cristalización y SublimaciónDokument8 Seiten21.3 - Técnicas de Cristalización y SublimaciónAlejandra MorenoNoch keine Bewertungen

- Lista de UtilesDokument2 SeitenLista de Utilesfelixac24.sfacNoch keine Bewertungen

- Co KnO 100052 Alternativas Al Cemento Portland Pa en 124830Dokument5 SeitenCo KnO 100052 Alternativas Al Cemento Portland Pa en 124830memelo2Noch keine Bewertungen

- Tratamiento de Precalentamiento y PoscalentamientoDokument5 SeitenTratamiento de Precalentamiento y PoscalentamientoArnaldoNoch keine Bewertungen

- PETS-OTE-22-58 Traslado, Izaje y Compactación de Poste Con Camion Grua - OkDokument5 SeitenPETS-OTE-22-58 Traslado, Izaje y Compactación de Poste Con Camion Grua - OkLenin Carlos Cuellar RamosNoch keine Bewertungen

- Envase, Empaque y EmbalajeDokument28 SeitenEnvase, Empaque y EmbalajeBrandonvanpersie0% (1)

- Cuadruplex 3x50+50 Aaac CubiertoDokument1 SeiteCuadruplex 3x50+50 Aaac CubiertoEfrain VelandiaNoch keine Bewertungen

- 2 Ejercicio de CicloDokument2 Seiten2 Ejercicio de CicloAnderson AL CorreaNoch keine Bewertungen

- Diseño de ZapatasDokument11 SeitenDiseño de ZapatasSC FINoch keine Bewertungen

- Taller de Estequiometria EntregableDokument2 SeitenTaller de Estequiometria EntregableMarta Cecilia Acosta CalleNoch keine Bewertungen