Beruflich Dokumente

Kultur Dokumente

Documento LaTeX

Hochgeladen von

Rudy JaramilloCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Documento LaTeX

Hochgeladen von

Rudy JaramilloCopyright:

Verfügbare Formate

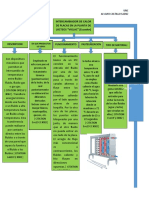

SUBGERENCIA DE ALERTA TEMPRANA

UNIDAD DE ANALISIS PREDICTIVO Y SINTOM

ATICO

ESTUDIO T

ECNICO:

DESCRIPCI

ON DEL PROCESO DE SOLDADURA POR

ARCO DE TUNGSTENO Y GAS (GTAW) Y

DEFECTOLOG

IA ASOCIADA

Preparado por:

Rudy Jaramillo O.

Ingeniero de desarrollo predictivo

Tel:+569 83616338

E-mail: rudy.jaramillo@talleres.cl

Indice

1. Introduccion 2

2. Principios de funcionamiento 2

2.1. Descripcion del proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1.1. Ventajas del proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1.2. Limitaciones del proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.1.3. Problemas potenciales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3. Variables del proceso 4

3.1. Corriente del arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.2. Voltaje de arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.3. Velocidad de recorrido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.4. Alimentacion del alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4. Equipamiento 4

4.1. Sopletes para soldar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.1.1. Metodo de enfriamiento para los distintos sopletes . . . . . . . . . . . . . . . . . . 5

4.2. Mandril . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.3. alimentadores de alambre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.3.1. Alambre frio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.3.2. Alambre caliente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.4. Fuentes de potencia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.5. Tipos de gases protectores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.5.1. Seleccion del gas protector . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

1

1. Introducci on

El proceso de soldadura por arco de tungsteno y gas, es un proceso de soldadura por arco que utiliza

un arco entre un electrodo de tungsteno (no consumible) y el charco de soldadura. El proceso se emplea

con un gas protector y sin aplicacion de presion. La adicion de metal de aporte es opcional. El proceso

GTAW se ha vuelto una herramienta indispensable en muchas industrias en virtud de la alta calidad de

las soldaduras producidas y del bajo costo del equipo.

Figura 1: Operacion de soldadura por arco de tungsteno y gas.

2. Principios de funcionamiento

2.1. Descripcion del proceso

El proceso de soldadura gtaw utiliza un electrodo de tungsteno no consumible sostenido en un soplete.

Se alimenta gas protector por el soplete para proteger el electrodo, el charco de la soldadura y el metal

de la soldadura en proceso de solidicacion. El arco electrico se produce por el paso de corriente electrica

a traves del gas protector ionizado, que conduce la electricidad. El arco se establece entre la punta del

electrodo y la pieza de trabajo. El calor generado por el arco funde el metal base, una vez establecido el

arco y el charco de soldadura, el soplete se mueve a lo largo de la union y el arco funde progresivamente

las supercies de empalme. Si se usa alambre de aporte, se alimenta por el borde delantero del charco de

soldadura para llenar la union. Todas las conguraciones de GTAW tienen en com un cuatro componentes

basicos:

1. Soplete

2. Electrodo

3. Fuente de potencia para soldadura

4. Gas protector Descripcion del proceso de soldadura gtaw

2.1.1. Ventajas del proceso

1. Produce soldaduras de muy buena calidad, generalmente libre de defectos

2. Esta libre de salpicaduras que ocurren con otros procesos de soldadura por arco.

2

Figura 2: Disposicion del equipo para soldadura por arco de tungsteno y gas (GTAW)

3. Puede usarse con metal de aporte o sin el, seg un lo requiera la aplicacion

4. Ofrece un control excelente de la penetracion de la pasada de raz.

5. Puede producir soldaduras autogenas economicas a altas velocidades

6. Puede usar fuentes de potencia de costo relativamente bajos

7. Permite controlar de manera precisa las variables de soldadura

8. Puede servir para soldar casi todos los metales, incluso metales disimiles

9. Permite controlar en forma independiente la fuente de calor y las adiciones de metal de aporte.

2.1.2. Limitaciones del proceso

1. Las tazas de deposicion son mas bajas que las que pueden alcanzarse con otros procesos de soldadura

por arco con electrodo consumible

2. El soldador requiere un poco mas de destreza y coordinacion.

3. Para secciones de mas de 10 [mm] de espesor resulta menos economica que los procesos de soldadura

por arco con electrodo consumible.

4. Es difcil proteger debidamente la zona de soldadura en lugares donde hay corrientes de aire.

2.1.3. Problemas potenciales

1. Puede haber inclusiones de tungsteno si se permite que el electrodo haga contacto con el charco de

soldadura

2. El metal de soldadura puede contaminarse si no se mantiene como es debido el escudo de gas

protector alrededor del metal de aporte

3. No se tolera mucha contaminacion de los metales base y de aporte

4. Puede haber contaminacion o porosidad causadas por fugas del refrigerante en sopletes enfriados

por agua

5. Puede haber golpe o desviacion del arco, como en otros procesos.

3

3. Variables del proceso

Las principales variables en el proceso gtaw son el voltaje del arco, la corriente de soldadura, la

velocidad de recorrido y el gas protector. En estos casos como las variables tienen estrecha relacion es

imposible tratarlas de forma independiente al establecer los procedimientos de soldadura para uniones

especicas.

3.1. Corriente del arco

En terminos generales la corriente del arco controla la penetracion de la soldadura (directamente

proporcional). La corriente utilizada puede ser tanto continua como alterna, depende en general del

material que se va a soldar. Ejemplo de esto es que la corriente continua con el electrodo negativo ofrece

las ventajas de penetracion profunda y velocidades de soldadura altas, sobre todo cuando se utiliza escudo

de helio. El helio es el gas preferido en soldadura mecanizada.

3.2. Voltaje de arco

El voltaje medido entre el electrodo de tungsteno y el trabajo se conoce com unmente como voltaje de

arco. Este voltaje es una variable muy dependiente, que acusa efectos por lo siguiente:

1. Corriente del arco

2. Forma de la punta del electrodo de tungsteno

3. Distancia entre el electrodo y el trabajo

4. Tipo de gas protector

El voltaje del arco puede servir para controlar la longitud del arco, una variable critica que es difcil

de vigilar. La longitud del arco es importante en gtaw porque afecta el ancho del charco de soldadura.

Por lo tanto, en casi todas las aplicaciones la longitud del arco recomendada es la mas corta posible.

3.3. Velocidad de recorrido

La velocidad de recorrido afecta tanto el ancho como la penetracion de una soldadura tipo gtaw,

aunque el efecto sobre el ancho es mas pronunciado. La velocidad de recorrido es importante por su

efecto sobre el costo. Independiente de los objetivos, en la soldadura mecanizada casi siempre se ja la

velocidad de recorrido y se modican otras variables como la corriente o el voltaje para mantener el

control de la soldadura.

3.4. Alimentaci on del alambre

En la soldadura manual, la forma como el metal de aporte se a nade inuye sobre el numero de pasadas

y aspecto de la terminacion nal. En la soldadura mecanizada y automatica, la velocidad de alimentacion

determina la cantidad de metal de aporte depositada por unidad de longitud de la soldadura. Los cambio

de velocidad determina las siguientes caractersticas

Mayor velocidad implica menor penetracion de la soldadura y se produce una franja mas convexa

Menor velocidad implica mayor penetracion de la soldadura y se aplanara el perl de la franja.

4. Equipamiento

El equipamiento necesario para el proceso de soldadura gtaw, incluye: sopletes, electrodos y fuentes

de potencia. Los sistemas gtaw mecanizados pueden incluir controles de voltaje del arco, osciladores del

arco y alimentadores de alambre.

4

4.1. Sopletes para soldar

Los sopletes gtaw sostienen el electrodo de tungsteno que transporta la corriente de soldadura al arco

y conducen el gas protector a la zona del arco. Las especicaciones de los sopletes se reeren a la corriente

de soldadura maxima que pueden transportar sin sobre calentarse

Figura 3: Especicaciones de corriente tpicas para diferentes tama nos de sopletes

4.1.1. Metodo de enfriamiento para los distintos sopletes

Sopletes enfriados por gas

El calor generado en el soplete durante la soldadura se elimina mediante enfriamiento por gas o bine

por agua. Los sopletes enfriados por gas (com unmente se les dice enfriados por aire) eliminan el calor por

medio del ujo del gas protector, relativamente frio, a traves del soplete. Los sopletes enfriados por

gas, estan limitados a una corriente de soldadura maxima de 200 amperes.

Sopletes enfriados por agua

Este tipo de sopletes eliminar el calor mediante el ujo continuo de agua a traves de conductor

interiores. Los sopletes enfriados por agua estan dise nados para usarse con corrientes de soldadura en un

ciclo de trabajo continuo mas altas que los sopletes enfriados por gas de tama no similar. Las corrientes

soportadas por este tipo de sopletes normalmente llega de los 300 a 400 amperes, aunque se han construido

sopletes capaces de soportar corrientes de hasta 1000 amperes. Normalmente el agua utilizada en este

proceso es de la red de agua potable.

4.2. Mandril

Los electrodos de diferentes diametros se sujetan en el porta electrodos por medio de mandriles del

tama no apropiado, tpicamente fabricados con una aleacion de cobre.

En gtaw la palabra tungsteno se reere al elemento de tungsteno puro y a las diferentes aleaciones de

tungsteno empleadas como electrodos. Los electrodos son no consumibles si el proceso se emplea como es

debido, ya que no se derriten ni se transeren a la soldadura. La funcion del electrodo de tungsteno es

servir como una de las terminales electricas del arco que proporciona el calor necesario para el proceso

de soldadura. El punto de fusion del tungsteno es de 3410 C

4.3. alimentadores de alambre

Los alimentadores de alambre sirven para a nadir metal de aporte durante el proceso de soldadura

mecanizada y automatica. Se puede alimentar alambre a temperatura ambiente (frio) o bien a precalentado

(caliente) al charco de soldadura.

5

4.3.1. Alambre frio

El sistema para alimentar alambre fro tiene tres componentes:

1. Mecanismo impulsor del alambre

2. Control de velocidad

3. Aditamento guia para introducir el alambre en el charco de soldadura.

El impulsor consiste en un motor y tren de engranes que impulsan un conjunto de rodillo, los cuales

empujan el alambre. El control es un gobernador de velocidad constante que puede ser mecanico o

electronico. El alambre se alimenta a la gua a traves de un conducto exible.

4.3.2. Alambre caliente

El proceso de adicion del alambre caliente es similar al del alambre frio, excepto que el alambre se

calienta por su resistencia hasta una temperatura cercana al punto de fusion, justo antes de hacer contacto

con el charco de la soldadura.

Figura 4: Sistema de alambre caliente para arco de tungsteno y gas

4.4. Fuentes de potencia

Las fuentes de potencia recomendadas para gtaw son las de corriente constante. La potencia requerida

para soldar tanto en CC como en CA, puede obtenerse de fuentes de transformador recticador o de

generadores rotatorios de cc o ca.

4.5. Tipos de gases protectores

El argon y el helio, o las mezclas de estos dos, son los tipos mas comunes de gases inertes empleados

como escudo. En aplicaciones especiales se usan mezclas de argon e hidrogeno. Dependiendo del volumen

utilizado, estos gases pueden suministrarse en cilindros o como lquidos en tanques aislados.

4.5.1. Seleccion del gas protector

No hay una regla ja para escoger un gas protector para una aplicacion en particular, en la mayor parte

de la aplicaciones puede usarse con exito argon , helio o una mezcla de ambos exceptuando soldadura

manual en materiales muy delgados. En general el argon produce un arco que opera de manera mas

uniforme y silenciosa, se maneja con mayor facilidad y es menos penetrante que un arco escudado con

helio. Agregado a esto el costo unitario y los requisitos de tasa de ujo mas bajos del argon hacen a este

gas preferible desde el punto de vista economico.

6

Figura 5: Tipos de corriente, electrodos de tungsteno y gases protectores recomendados para soldar

diferentes metales

7

Das könnte Ihnen auch gefallen

- Camilo Cruz - Factor X - FACTORDokument16 SeitenCamilo Cruz - Factor X - FACTORmarshellin100% (2)

- Información PI SystemDokument45 SeitenInformación PI SystemRudy Jaramillo100% (1)

- Certificado Espacios ConfinadosDokument2 SeitenCertificado Espacios ConfinadosRudy JaramilloNoch keine Bewertungen

- Equipamiento - Equipment 2013-2014Dokument411 SeitenEquipamiento - Equipment 2013-2014Rudy JaramilloNoch keine Bewertungen

- Monitoreo de Espesores MLPDokument5 SeitenMonitoreo de Espesores MLPRudy JaramilloNoch keine Bewertungen

- Reporte N°PA017. Inspección Estrutural CF-8Dokument13 SeitenReporte N°PA017. Inspección Estrutural CF-8Rudy JaramilloNoch keine Bewertungen

- Reporte N°PA017. Inspección Estructural CF-8Dokument11 SeitenReporte N°PA017. Inspección Estructural CF-8Rudy JaramilloNoch keine Bewertungen

- F101 - Fundicion TalleresDokument2 SeitenF101 - Fundicion TalleresRudy JaramilloNoch keine Bewertungen

- Sin Título-70Dokument19 SeitenSin Título-70Anonymous 7za15o0Noch keine Bewertungen

- BOYU Enfriador ESPDokument4 SeitenBOYU Enfriador ESPIvan LopezNoch keine Bewertungen

- AT-Guardian Sunguard PDFDokument24 SeitenAT-Guardian Sunguard PDFandresNoch keine Bewertungen

- Contenidos Mec. AutomotrizDokument11 SeitenContenidos Mec. AutomotrizAndy DltNoch keine Bewertungen

- Ley de Ohm y Divisor de CorrienteDokument9 SeitenLey de Ohm y Divisor de CorrienteJozh Ua GómezNoch keine Bewertungen

- Items - y - Cantidades CRW99461 NUEVAS CANTIDADESDokument4 SeitenItems - y - Cantidades CRW99461 NUEVAS CANTIDADESDANIEL GUERRERO SANCHEZNoch keine Bewertungen

- 3.1.2 Comparacion Entre Fusibles e Interruptores Termo - MagneticosDokument20 Seiten3.1.2 Comparacion Entre Fusibles e Interruptores Termo - MagneticosManuel Montesinos100% (2)

- Fiscalización de Seguridad de Locales de Venta de GLP en CilindrosDokument35 SeitenFiscalización de Seguridad de Locales de Venta de GLP en CilindrosmanuelymanNoch keine Bewertungen

- Protocolo de Exposicion Al Ruido OcupacionalDokument20 SeitenProtocolo de Exposicion Al Ruido OcupacionalRodrigo Sergio Carmona RojasNoch keine Bewertungen

- Molienda PROCESODokument8 SeitenMolienda PROCESOThalia Reichert PourhosseinNoch keine Bewertungen

- Apuntes de Neumática BásicaDokument220 SeitenApuntes de Neumática BásicaMJ Armijo Saldaña0% (1)

- PEMEX - Clasificacion de Areas NRF-036-PEMEX-2010 - Vigente - 28oct10 PDFDokument65 SeitenPEMEX - Clasificacion de Areas NRF-036-PEMEX-2010 - Vigente - 28oct10 PDFffzzccNoch keine Bewertungen

- Informe de Laboratorio II Componentes NeumaticosDokument18 SeitenInforme de Laboratorio II Componentes NeumaticosDiego ManriqueNoch keine Bewertungen

- Analisis de CriticidadDokument13 SeitenAnalisis de CriticidadFernando ZamoraNoch keine Bewertungen

- Cur So IncendioDokument26 SeitenCur So IncendioAnonymous aVEjaNUNoch keine Bewertungen

- Techint Su HistoriaDokument16 SeitenTechint Su HistoriaRuben Dario Mamani ArellanoNoch keine Bewertungen

- k107 - Itdcp - 013-16 Remplazo de Motor Por Oh y Alto Blow by - 070416Dokument6 Seitenk107 - Itdcp - 013-16 Remplazo de Motor Por Oh y Alto Blow by - 070416Jhomer Castillo PalomoNoch keine Bewertungen

- Manual SSPADokument394 SeitenManual SSPAHugo100% (2)

- Optimizacion Del Reactor de Lecho FluidizadoDokument3 SeitenOptimizacion Del Reactor de Lecho FluidizadoRoberth Perez VargasNoch keine Bewertungen

- Reglamento de Operaciones HidrocarburiferasDokument2 SeitenReglamento de Operaciones HidrocarburiferasBryanSantiagoSánchezNoch keine Bewertungen

- 11 Intercambiadores de CalorDokument3 Seiten11 Intercambiadores de CalorAlvaro Castillo SaenzNoch keine Bewertungen

- Presupuesto Maestro ContabilidadDokument14 SeitenPresupuesto Maestro ContabilidadJULISSA HILARIO CASTRONoch keine Bewertungen

- ACTIVIDAD UNIDAD 3 DerivadasDokument5 SeitenACTIVIDAD UNIDAD 3 DerivadasSANTIAGO HOLGUIN SERNANoch keine Bewertungen

- Subestaciones Tipo PosteDokument4 SeitenSubestaciones Tipo PosteRikrdo Rivero100% (1)

- Inspeccion Tecnica PDFDokument441 SeitenInspeccion Tecnica PDFヴァレーホス コルドバ レオニダスNoch keine Bewertungen

- Diagrama Loto PDFDokument7 SeitenDiagrama Loto PDFPelu PeluzaNoch keine Bewertungen

- Lab41 Maquinas ElectricasDokument10 SeitenLab41 Maquinas ElectricasAndrea Carolina DiazNoch keine Bewertungen

- Nordica Fogões - Rosa Rosetta IIDokument36 SeitenNordica Fogões - Rosa Rosetta IIQUYRONNoch keine Bewertungen

- TripticoDokument2 SeitenTripticoLening BriceñoNoch keine Bewertungen