Beruflich Dokumente

Kultur Dokumente

Balance Masa y Eneg de Planta de Haina de Pescado 90tm

Hochgeladen von

ParAld0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

1K Ansichten45 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

XLS, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als XLS, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

1K Ansichten45 SeitenBalance Masa y Eneg de Planta de Haina de Pescado 90tm

Hochgeladen von

ParAldCopyright:

© All Rights Reserved

Verfügbare Formate

Als XLS, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 45

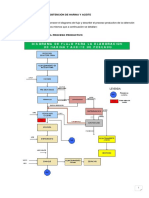

MP= 65 TN

% Slido 19.94% 12.96

%Grasa 6.56% 4.26

%Humedad 73.50% 47.78 0 %

total 100.00% 65.00 0 TM

% Solido 19.94 12.96

%Grasa 6.56 4.26

%Humedad 73.50 47.78

total 100.00 65.00

% Solido 8.60% 4.08 % Solido 50.70% 8.88

%Grasa 7.39% 3.51 %Grasa 4.30% 0.75

%Humedad 84.01% 39.90 %Humedad 45.00% 7.88

total 100.00% 47.49 total 100.00% 17.51

5.41 TN

60 % se agrega de concentrado

% Solido 7.89% 3.66 % Solido 38.20% 0.42

%Grasa 7.53% 3.49 %Grasa 1.80% 0.02 % Solido 47.84% 11.49

%Humedad 84.58% 39.23 %Humedad 60.00% 0.66 %Grasa 3.54% 0.85

total 100.00% 46.39 total 100.00% 1.11 %Humedad 48.62% 11.68

total 100.00% 24.02

% Solido 40.57% 3.66

%Grasa 1.43% 0.13

%Humedad 58.00% 5.23 7.48 Ton/h

total 100.00% 9.01

% Solido 0.20% 0.007 % Solido 8.50% 3.66 % Solido 69.46% 11.49

%Grasa 99.35% 3.362 %Grasa 0.30% 0.13 33.99 Ton /h %Grasa 5.14% 0.85

%Humedad 0.45% 0.015 %Humedad 91.20% 39.22 %Humedad 25.40% 4.20

total 100.00% 3.384 total 100.00% 43.00 3.60 TN total 100.00% 16.54

40 % se agrega de concentrado

% Solido 64.29% 12.95

122.862249 %Grasa 4.48% 0.90

%Humedad 31.23% 6.29

total 100.00% 20.15

Rendimiento Harina = 4.34 %

Rendimiento Aceite = 5.21 %

5.17 Ton/h

% Solido 86.48% 12.95

%Grasa 6.02% 0.90

%Humedad 7.50% 1.12

total 100.00% 14.98 TN/Hr

AGUA EVAPORADA

AGUA EVAPORADA

PRIMER SECADO

SEGUNDO SECADO

HARINA

TORTA INTEGRAL

CONCENTRADO

MATERIA PRIMA

PESCADO COCINADO

LICOR DE PRENSA CAKE DE PRENSA

Vapor Directo

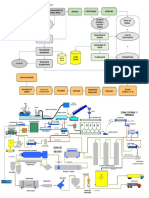

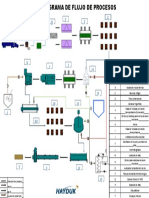

BALANCE DE MATERIA

DIAGRAMA DE FLUJO

LICOR DE SEPARADORA CAKE DE SEPARADORA

RENDIMIENTO DE PRODUCION

Composicion Fsica y Quimica Porcentual de la Materia Prima

ACEITE AGUA DE COLA CONDENSADO

COCINA N02

PRENSA

SEPARADORA

CENTRIFUGA P.A.C N01

SECADOR N01

SECADOR N02

MP= 44.66 TN 5.5

% Slido 19.94% 8.91

%Grasa 6.56% 2.93 7 factor

%Humedad 73.50% 32.83 0 % 6.38 6.5 rpm

total 100.00% 44.66 0 TM 44.66 45.5

% Solido 19.94 8.91 90.16

%Grasa 6.56 2.93

%Humedad 73.50 32.83

total 100.00 44.66

% Solido 8.60% 2.81 % Solido 50.70% 6.10

%Grasa 7.39% 2.41 %Grasa 4.30% 0.52

%Humedad 84.01% 27.41 %Humedad 45.00% 5.41

total 100.00% 32.63 total 100.00% 12.03

6.19 6.19 TN

100.00 % se agrega de concentrado

% Solido 7.89% 2.52 % Solido 38.20% 0.29

%Grasa 7.53% 2.40 %Grasa 1.80% 0.01 % Solido 46.90% 8.90

%Humedad 84.58% 26.96 %Humedad 60.00% 0.46 %Grasa 3.26% 0.62

total 100.00% 31.87 total 100.00% 0.76 %Humedad 49.84% 9.46

total 100.00% 18.98

% Solido 40.57% 2.51

%Grasa 1.43% 0.09

%Humedad 58.00% 3.59 8.69

total 100.00% 6.19

0.00

% Solido 0.20% 0.005 % Solido 8.50% 2.51 % Solido 0.07 0.02 % Solido 86.48% 8.90

%Grasa 99.35% 2.310 %Grasa 0.30% 0.09 %Grasa 0.03 0.01 %Grasa 6.02% 0.62

%Humedad 0.45% 0.010 %Humedad 91.20% 26.95 %Humedad 99.90 23.33 %Humedad 7.50% 0.77

total 100.00% 2.325 total 100.00% 29.55 total 100.00 23.36 total 100.00% 10.29 TN/Hr

46.1648994 84.5135742 PAC

205.84 sacos/Hr

Rendimiento Harina = 4.34 %

Rendimiento Aceite = 5.21 %

RENDIMIENTO DE PRODUCION

Composicion Quimica Porcentual de la Materia Prima

ACEITE AGUA DE COLA CONDENSADO

BALANCE DE MATERIA

DIAGRAMA DE FLUJO

LICOR DE SEPARADORA CAKE DE SEPARADORA

MATERIA PRIMA

PESCADO COCINADO

LICOR DE PRENSA CAKE DE PRENSA

Vapor Directo

AGUA EVAPORADA

TORTA INTEGRAL

CONCENTRADO

HARINA

COCINA N01

PRENSA

SEPARADORA

CENTRIFUGA P.A.C N02

SECADOR N03

Ton/h

AGUA EVAPORADA

MP= 109.66 TN

% Slido 19.94% 21.87

%Grasa 6.56% 7.19

%Humedad 73.50% 80.60 0 %

total 100.00% 109.66 0 TM

% Solido 19.94 21.87

%Grasa 6.56 7.19

%Humedad 73.50 80.60

total 100.00 109.66

% Solido 8.60% 6.89 % Solido 50.70% 14.98

%Grasa 7.39% 5.92 %Grasa 4.30% 1.27

%Humedad 84.01% 67.31 %Humedad 45.00% 13.29

total 100.00% 80.12 total 100.00% 29.54

-1.25 TN

-8.19 % se agrega de concentrado

% Solido 7.89% 6.18 % Solido 38.20% 0.71

%Grasa 7.53% 5.89 %Grasa 1.80% 0.03 % Solido 38.40 8.39

%Humedad 84.58% 66.19 %Humedad 60.00% 1.12 %Grasa 8.70 0.61

total 100.00% 78.26 total 100.00% 1.87 57346.93 %Humedad 52.90 9.19

total 100.00 17.37

% Solido 39.58% 3.57

%Grasa 2.42% 0.22

%Humedad 58.00% 5.23 7232.59 Kg

total 100.00% 9.01

% Solido 0.20% 0.011 % Solido 8.50% 6.17 % Solido 38.48% 2.38 % Solido 65.8 6.67

%Grasa 99.35% 5.672 %Grasa 0.30% 0.22 %Grasa 3.52% 0.22 %Grasa 8.8 0.89

%Humedad 0.45% 0.026 %Humedad 91.20% 66.16 %Humedad 58.00% 3.59 %Humedad 25.4 2.57

total 100.00% 5.709 total 100.00% 72.55 total 100.00% 6.19 10.26 TN total 100.00 10.14

0.00 67.47 % se agrega de concentrado

35.85 % se agrega de concentrado

6.19 TN % Solido 58.7 11.97

%Grasa 8.5 1.73

%Humedad 32.8 6.69

% Solido 38.40 7.29 10240.86 Kg total 100.00 20.39

%Grasa 8.70 1.65

%Humedad 52.90 10.04

total 100.00 18.98 % Solido 83.40 7.29

%Grasa 8.41 0.73 6039.15 Kg

%Humedad 8.07 0.71

total 99.88 8.74 TN/Hr

Rendimiento Harina = 4.75 % % Solido 83.40 11.97

Rendimiento Aceite = 5.21 % %Grasa 8.41 1.21

HARINA TOTAL 23.09 TN /Hr 461.8 Sacos/Hr %Humedad 8.07 1.16

total 99.88 14.35 TN/Hr

TORTA INTEGRAL AGUA EVAPORADA

HARINA

RENDIMIENTO DE PRODUCION

BALANCE DE MATERIA

DIAGRAMA DE FLUJO

CONCENTRADO

LICOR DE SEPARADORA CAKE DE SEPARADORA

Composicion Quimica Porcentual de la Materia Prima

CONDENSADO

ACEITE AGUA DE COLA

TORTA INTEGRAL

CONCENTRADO

MATERIA PRIMA

PESCADO COCINADO

LICOR DE PRENSA CAKE DE PRENSA

Vapor Directo

PRIMER SECADO

SEGUNDO SECADO

HARINA

AGUA EVAPORADA

AGUA EVAPORADA

COCINA N01 Y N02

PRENSA

SEPARADORA

CENTRIFUGA P.A.C N01 Y N02

SECADOR N01

SECADOR N02

SECADOR N03

MP= 109.66 TN

% Slido 20.72 22.72

%Grasa 3.17 3.48

%Humedad 76.11 83.46 0 %

total 100.00 109.66 0 TM

% Solido 20.72 22.72

%Grasa 3.17 3.48

%Humedad 76.11 83.46

total 100.00 109.66

% Solido 8.00 6.01 % Solido 48.43 16.71

%Grasa 3.4 2.56 %Grasa 3.47 1.20

%Humedad 88.60 66.59 %Humedad 48.10 16.59

total 100.00 75.16 total 100.00 34.50

6.70 TN

38.81 % se agrega de concentrado

% Solido 6.6 4.70 % Solido 33.40 1.31

%Grasa 3.10 2.21 %Grasa 2.10 0.08 % Solido 38.40 14.25

%Humedad 90.30 64.32 %Humedad 64.50 2.53 %Grasa 8.70 0.99

total 100.00 71.23 total 100.00 3.93 52029.22 %Humedad 52.90 17.11

total 100.00 32.34

% Solido 32.00 3.54

%Grasa 1.71 0.19

%Humedad 66.29 7.34 13466.58 Kg

total 100.00 11.08

% Solido 0.1 0.00 % Solido 8.00 5.54 % Solido 32.00 1.98 17.27 TN/Hr % Solido 65.8 12.42

%Grasa 99.75 1.93 %Grasa 0.40 0.28 %Grasa 1.71 0.11 %Grasa 8.8 1.66

%Humedad 0.15 0.00 %Humedad 91.60 63.48 %Humedad 66.29 4.10 %Humedad 25.4 4.79

total 100.00 1.94 total 100.00 69.30 total 100.00 6.19 total 100.00 18.87

25.3 % se agrega de concentrado

35.85 % se agrega de concentrado 4.38 TN

0.00

6.19 TN % Solido 58.7 13.65

%Grasa 8.5 1.98

%Humedad 32.8 7.63

% Solido 38.40 7.29 10240.86 Kg total 100.00 23.25

%Grasa 8.70 1.65

%Humedad 52.90 10.04

total 100.00 18.98 % Solido 83.40 7.29

%Grasa 8.41 0.73 6885.38 Kg

%Humedad 8.07 0.71

total 99.88 8.74 TN/Hr

Rendimiento Harina = 4.37 % % Solido 83.40 13.65

Rendimiento Aceite = 1.77 % %Grasa 8.41 1.38

HARINA TOTAL 25.10 TN /Hr 502.0 Sacos/Hr %Humedad 8.07 1.32

total 99.88 16.36 TN/Hr

AGUA EVAPORADA

AGUA EVAPORADA

PRIMER SECADO

SEGUNDO SECADO

TORTA INTEGRAL

CONCENTRADO

MATERIA PRIMA

PESCADO COCINADO

LICOR DE PRENSA CAKE DE PRENSA

Vapor Directo

CONDENSADO

ACEITE AGUA DE COLA

HARINA

TORTA INTEGRAL AGUA EVAPORADA

HARINA

RENDIMIENTO DE PRODUCION

BALANCE DE MATERIA

DIAGRAMA DE FLUJO

CONCENTRADO

LICOR DE SEPARADORA CAKE DE SEPARADORA

Composicion Fsica y Qumica Porcentual de la Materia Prima

COCINA N01 Y N02

PRENSA

SEPARADORA

CENTRIFUGA P.A.C N01 Y N02

SECADOR N01

SECADOR N02

SECADOR N03

Tk

concentrado

I.- BALANCE DE ENERGA EN COCINAS

TOMA DE DATOS

COCINA N01

Capacidad total Cap 40 TN/Hr

Longitud L 13.695 Mts

Dimetro exterior Dext 1.5 Mts

Long. de eje (rotor) Leje 13.68 Mts

Dimetro del Helicoide D 1.37 Mts

Long. Paso Helicoide P 0.25 Mts

Paso en la raz del Helicoide Pr 0.16 Mts

Dimetro eje helicoide De 0.87 Mts

Long. chaqueta de vapor L

Ch

12.2

Mts

Dimetro int. de la chaqueta Dc 1.4 Mts

Long. de Apertura de Tapa Lat 0.44 Mts

Numero de pasos helicoides Np 55 Mts

QT = QC1+QC2 Donde

QC1: Calor necesario para la coccion o calor para el cocinado de pescado.

QC2: Calor necesario para calentar el material de la cocina o para el calentamiento del equipo.

QT: Calor total para la coccin de la materia prima

A) Hallando Q

C1

: Q

C1

= MxCex(Ts - Te)

Pasa la materia prima en la cocina 44.66 TN/HR

Calor especifico de la M.P :(Ce) Ce = ( Ce

AGUA

x%H+Ce

SOL

x%S+Ce

ACEITE

x%G)/(%H+%S+%G)

DATOS

Ce

AGUA =

1,00 Kcal/KgC

Ce

SOL =

0,532 Kcal/KgC

Ce

ACEITE =

0,50 Kcal/KgC

Segn su composicin de la M.T. % HUNEDAD 75.11

% SLIDO 20.72

% GRASA 3.17

Ce = 0.8860 Kcal/KgC

temperatura de salida del pescado Ts 90 C

tempratura de entrada del pescado Te 20 C

Q

C1

= 2769940.774 Kcal/Hr

B) Determinando Q

C2

: Q

C2

= UxA

T

x(TCh - Ta) ,donde

Area total de transferencia de calor A

T

m

2

Coef. Global de transferencia de calor. U Kcal/m

2

HrC

Temperatura exterior de la chaqueta Tch 107 C

Temperatura de la capa externa del aislante Tw 48 C

Temperatura del medio ambiente Ta 25 C

1.- Determinando el area total de transferencia de calor o calefaccion del cocinador: A

T

= A

TH

+A

Ch

1,1.- Determinando el area de calefaccion del Eje y el Helicoide: A

TH

= 2xN

P

x/4x(D

2

-De

2

)+xDexPrxN

P

A

TH

= 120.81

M

2

1,2.- Determinando el area de calefaccin de chaqueta: Ach = xDcxLCh-LabxLCh

Ach = 48.20 M

2

El area total de calefaccion del cocinador es:

A

T

= 169.01

M

2

II.- Calculo para determinar la cantidad de calor total requerido por la cocina:

Determinando el coef. De transf. De calor: U = 8,4+0.06(Tw-Ta)

Para sistemas que se encuentran por debajo de 150C, se permite el uso de la formula (segn Mikneyeu)

U = 9.78 Kcal/m

2

HrC

Luego calculando QC2 se tiene:

Q

C2

= 135540.02 Kcal/Hr

Entonces el calor total requerido por la cocina es:

Q

T

= 2905480.79 Kcal/Hr

De la tabla se tiene :

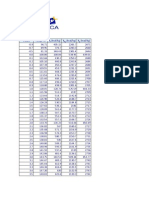

P( bar) T( C ) Clv(KJ/Kg) Clv(Kcal/Kg)

0.8 117.14 2210.5 527.96

0.85 117.96 2208.3 527.43

0.99 120.23 2201.9 525.90

1.24 124 2191.3 523.37

1.49 127.44 2181.5 521.03

1.74 130.6 2172.4 518.86

1.99 133.55 2163.8 516.80

2.24 136.3 2155.8 514.89

2.49 138.88 2148.1 513.05

2.74 141.32 2140.8 511.31

3 143.63 2133.8 509.64

3.5 147.93 2120.7 506.51

4 151.86 2108.5 503.59

4.5 155.48 2097 500.85

5 158.85 2086.3 498.29

6 164.97 2066.3 493.52

Presin de Vapor puro de trabajo (Pv) 0.8 bar 11.6 PSI o lb/pul2

Calor latente Evaporizacin (Clv) 527.96 Kcal/Kg

Temperatura del Vapor vivo (Tv) 117.14 C

Calor perdido por conduccin y radiacin: Q = x(Tv - Ta)/(2,3/(2xKc)xlog(D1/Di1)+(1/(haxh1))) ; donde

Espesor de la plancha E

PL 0.005 mm 3/4" 2.032

Espesor del aislante E

AISL 0.051 Mts

Dimetro externo de la cocina N01 D

1 1.56 Mts

Dimetro interno de la cocina N01 D

i1 1.4 Mts

Dimetro externo de la cocina N02 D

2 1.476 Mts

Dimetro interno de la cocina N02 D

i2 1.080 Mts

Coeficiente de superficie ha 1.6 Btu/Hrpie2F

Conductividad termica Kc 0.076 Kcal/mHrC

Qperd/m = 370.73 Kcal/Hr.

Qperd = 5077.21 Kcal/Hr

Considerando un 5% mas de calor por prdidas por conveccin:

Entonces el calor total requerido por la cocina ser:

Q

TOTAL

= 3347141.70 Kcal/Hr

C) Hallando la cantidad de vapor requerido por la cocina Mv = Q

TOTAL

/Clv

Mv = 6339.81 Kg/Hr de vapor

D) Determinacin de la relacin vapor-pescado: R = Mv/Ton. Pescado

I.- BALANCE DE ENERGIA EN COCINAS

TOMA DE DATOS

COCINA N01

Capacidad total Cap 50 TN/Hr

Longitud L 13.35 Mts

Dimetro exterior Dext 1.42 Mts

Long. de Helicoide Leje 13.242 Mts

Dimetro del Helicoide D 1.25 Mts

Long. Paso Helicoide P 0.24 Mts

Paso en la raz del Helicoide Pr 0.14 Mts

Dimetro eje helicoide De 0.505 Mts

Long. chaqueta de vapor L

Ch

11.86

Mts

Dimetro int. de la chaqueta Dc 1.42 Mts

Long. de Apertura de Tapa Lat 0.48 Mts

Numero de pasos helicoides Np 52 Mts

QT = QC1+QC2 Donde

QC1: Calor necesario para la coccion o calor para el cocinado de pescado.

QC2: Calor necesario para calentar el material de la cocina o para el calentamiento del equipo.

QT: Calor total para la coccin de la materia prima

A) Hallando Q

C1

: Q

C1

= MxCex(Ts - Te)

Pasa la materia prima en la cocina 45.5 TN/HR

Calor especifico de la M.P :(Ce) Ce = ( Ce

AGUA

x%H+Ce

SOL

x%S+Ce

ACEITE

x%G)/(%H+%S+%G)

DATOS

Ce

AGUA =

1,00 Kcal/KgC

Ce

SOL =

0,532 Kcal/KgC

Ce

ACEITE =

0,50 Kcal/KgC

Segn su composicin de la M.T. % HUNEDAD 75.11

% SOLIDO 20.72

% GRASA 3.17

Ce = 0.8860 Kcal/KgC

tempratura de salida del pescado Ts 95 C

tempratura de entrada del pescado Te 20 C

Q

C1

= 3023614.258 Kcal/Hr

B) Determinando Q

C2

: Q

C2

= UxA

T

x(TCh - Ta) ,donde

Area total de transferencia de calor A

T

m

2

Coef. Global de transferencia de calor. U Kcal/m

2

HrC

Temperatura exterior de la chaqueta Tch 145 C

Temperatura de la capa externa del aislante Tw 52 C

Temperatura del medio ambiente Ta 25 C

1.- Determinando el area total de transferencia de calor o calefaccion del cocinador: A

T

= A

TH

+A

Ch

1,1.- Determinando el area de calefaccion del Eje y el Helicoide: A

TH

= 2xN

P

x/4x(D

2

-De

2

)+xDexPrxN

P

A

TH

= 118.35

M

2

1,2.- Determinando el area de calefaccin de chaqueta: Ach = xDcxLCh-LabxLCh

Ach = 47.10 M

2

El area total de calefaccion del cocinador es:

A

T

= 165.45

M

2

II.- Calculo para determinar la cantidad de calor total requerido por la cocina:

Determinando el coef. De transf. De calor: U = 8,4+0.06(Tw-Ta)

Para sistemas que se encuentran por debajo de 150C, se permite el uso de la formula (segn Mikneyeu)

U = 10.02 Kcal/m

2

HrC

Luego calculando QC2 se tiene:

Q

C2

= 198933.64 Kcal/Hr

El calor total requerido por la cocina es:

Q

T

= 3222547.90 Kcal/Hr

De la tabla se tiene :

P( bar) T( C ) Clv(KJ/Kg) Clv(Kcal/Kg)

0.99 120.23 2201.9 525.90

1.24 124 2191.3 523.37

1.49 127.44 2181.5 521.03

1.74 130.6 2172.4 518.86

1.99 133.55 2163.8 516.80

2.24 136.3 2155.8 514.89

2.49 138.88 2148.1 513.05

2.74 141.32 2140.8 511.31

3 143.63 2133.8 509.64

3.5 147.93 2120.7 506.51

4 151.86 2108.5 503.59

4.5 155.48 2097 500.85

5 158.85 2086.3 498.29

6 164.97 2066.3 493.52

Presin de Vapor puro de trabajo (Pv) 5 bar 72.5 PSI o lb/pul2

Calor latente Evaporizacin (Clv) 498.29 Kcal/Kg

Temperatura del Vapor vivo (Tv) 158.85 C

Calor perdido por conduccin y radiacin Q = x(Tv - Ta)/(2,3/(2xKc)xlog(D1/Di1)+(1/(haxh1)))

Espesor de la plancha E

PL 0.019 Mts 3/4"

Espesor del aislante E

AISL 0.100 Mts

Dimetro externo de la cocina N01 D

1 1.259 Mts

Dimetro interno de la cocina N01 D

i1 1.420 Mts

Dimetro externo de la cocina N02 D

2 1.399 Mts

Dimetro interno de la cocina N02 D

i2 1.080 Mts

Coeficiente de superficie ha 1.600 Btu/Hrpie2F

Conductividad termica Kc 0.148 Kcal/mHrC

Qperd/m = 436.07 Kcal/Hr.

Qperd = 5821.53 Kcal/Hr

Considerando un 5% mas de calor por prdidas por conduccin

Entonces el calor total requerido por la cocina ser:

Q

TOTAL

= 3551206.38 Kcal/Hr

C) Hallando la cantidad de vapor requerido por la cocina Mv = Q

TOTAL

/Clv

Mv = 7126.76 Kg/Hr de vapor 14400

D) Determinacin de la relacin vapor-pescado: R = Mv/Ton. Pescado

R = 156.63 Kg de vapor / Ton. de pescado

El requerimiento total de vapor de las cocinas ser:

REAL: Mvt = 13466.57 Kg/Hr de vapor

Calentamiento de Caldos:

A.- Pre Calentador de Licor de Prensa a Separadora:

Temperatura de entrada de caldo Te = 80 C

Temperatura de salida de caldo Ts = 85 C

Flujo masico de licor de prensa M

LP = 75.16 TN/Hr

Temperatura del vapor requerido Tv = 146 C

Calor especifico del material Cp = 0.94556 Kcal/Kg C

Entalpia de Evaporizacin Hv = 507.91 Kcal/Kg

%S 8

%G 3.4

%H 88.6

Cp

LP

= 0.94556 Kcal/Kg C

Q

LS

= 355336.7471 Kcal/Hr

El vapor requerido es:

Mv = 699.61 Kcal/Kg

B.- Pre Calentador de Licor de Separadora a Centrifuga:

Temperatura de entrada de caldo Te = 85 C

Temperatura de salida de caldo Ts = 90 C

Flujo masico de licor de prensa M

LP = 71.23 TN/Hr

Temperatura del vapor requerido Tv = 146 C

Calor especifico del material Cp = 0.9397 Kcal/Kg C

Entalpia de Evaporizacin Hv = 507.91 Kcal/Kg

%S 7

%G 3.1

%H 69.9

Cp

LP

= 0.9397 Kcal/Kg C

Q

LS

= 334678.35 Kcal/Hr

El vapor requerido es:

Mv = 658.93 Kg/Hr

El vapor requerido total es:

Mv

T

= 1358.54 Kg/Hr

Consumo de BHP en caldera :

Caldera = 90.57 BHP

Consumo de combustible en BHP:

Mcomb = 25.36 Gal/hr

VAPOR TOTAL REQUERIDO = 87354.49 Kg/Hr

Al 3% VAPOR REQUERIDO = 2620.63 Kg/Hr

Otros: como los precalentadores del PAMA, los secadores ENERCOM y de las calderas, lo

cual se toma un 3% del total de calor requerido

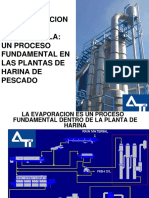

1.- VARIABLES DE OPERACIN

Flujo de Agua Cola : Fo 43001.787 kg/h

Presin de Vapor : Po 37.7 Psi 2.60 1.013517241 3.61

Presin Ultimo Efecto : P4 24 Pulg Hg 2.91 Psi

Temperatura Efecto I : T1 122 C

Temperatura Efecto II : T2 108 C

Temperatura Efecto III : T3 92 C

Temperatura Efecto IV : T4 51 C

Temperatura Agua Cola : Tfo 85 C

Solidos Agua Cola : %S 0.09 % 0

Solidos I Efecto : %S1 9.51 % 32

2.-

TABLA DE TEMPERATURAS Y ENTALPIAS

Pabsoluta = 52.397 Psia 3.61 bar abs.

P4 = 2.90916 Psia

49.48784 Psia 7.97

P T Calor Latente Entalpia Liquido Diferencial de

Psia C kcal/kg kcal/kg Presion

Vapor 52.40 140.01 512.26 140.74

Agua de Cola 85

I Efecto 30.31 121.6 524.99 121.96 22.09

II Efecto 19.72 108.4 533.68 108.62 10.59

III Efecto 10.88 92 544.28 91.83 8.85

IV Efecto 1.885 51 568.52 50.99 6.96

3.-

FRACCION DE LIQUIDO QUE SE CONVIERTE EN VAPOR POR FLASHEO

Efecto I a Efecto II : X1 0.025

Efecto II a Efecto III : X2 0.031

Efecto II a Efecto III : X3 0.072

CALCULOS

Flujo Caldo sale Efecto I : F1 384 kg/h

Flujo Vapor sale Efecto I : V1 42618 kg/h

Flujo Vapor sale Efecto II : V2 41933 kg/h

Flujo Caldo sale Efecto II : F2 -41549 kg/h

Flujo Vapor sale Efecto III : V3 39835 kg/h

Solidos Efecto II : %S2 0 %

Flujo Caldo sale Efecto III : F3 -81384 kg/h

Solidos Efecto III : %S3 0 %

Flujo Vapor sale Efecto IV : V4 32290 kg/h

Flujo Concentrado : C -113674 kg/h

Solidos del concentrado : %S4 0 %

Fujo Vapor Vivo : Vo 46749 kg/h

Agua Evaporada Total : Vt 156675.74 kg/h

0.00

Capacidad evap/m2 : E 104 kg/m2

Economia de Vapor : 0.30 kg vapor/kg agua evap.

EVALUACION DE LA PLANTA DE AGUA DE COLA

Calor requerido 23947652.9 Kcal/h

V1 V2 V3 V4

Vo

EFECTO EFECTO EFECTO EFECTO

I II III IV

Fo F1 F2 F3 C

Vo Fo V1 F1 V2 F2 V3 C

Vapor Vivo 46749

Agua 42965

Solidos 37 37 37 37

Vapor 42618 348 41933 -41586 39835 -81420

TOTAL 46749 43002 42618 384 41933 -41549 39835 -81384

5.- CARACTERISTICAS DEL SISTEMA DE EVAPORACION:

EFECTO I EFECTO II EFECTO III EFECTO IV

Numero de tubos de cada efecto : 620 620 620 620 m

Longitud de los tubos : 4 4 4 4 m

BWG : 16 16 16 16

Diametro Interno de los tubos : 0.045 0.045 0.045 0.045 m

Area de calefaccion de c/efecto : 350.60 350.60 350.60 350.60 m2

Area Total de calefaccion : 1402.41 m2

EFECTO I EFECTO II EFECTO III EFECTO IV

6.- Numero de tubos de cada efecto : 620 620 620 620 m

Longitud de los tubos : 4 4 4 4 m

BWG : 16 16 16 16 m

Diametro externo de los tubos : 0.0483 0.0483 0.0483 0.0483 mm

Area de calefaccion de c/efecto : 376.31 376.31 376.31 376.31 m2

726.92 726.92 726.92 726.92

Area Total de calefaccion : 1505.25 m2

1453.83 m2

COEFICIENTE DE TRANSFERENCIA TOTAL POR EFECTO

U1 : 3710 Kcal/h m2 C

U2 : 4834 Kcal/h m2 C

U3 : 3845 Kcal/h m2 C

U4 : 1516 Kcal/h m2 C

114.2234971

42888

1.- VARIABLES DE OPERACIN

Flujo de Agua Cola : Fo 29545.536 kg/h

Presin de Vapor : Po 37.7 Psi 2.60 1.013517241 3.61

Presin Ultimo Efecto : P4 24 Pulg Hg 2.91 Psi

Temperatura Efecto I : T1 122 C

Temperatura Efecto II : T2 108 C

Temperatura Efecto III : T3 92 C

Temperatura Efecto IV : T4 51 C

Temperatura Agua Cola : Tfo 85 C

Solidos Agua Cola : %S 0.09 % 0

Solidos I Efecto : %S1 9.51 % 32

2.-

TABLA DE TEMPERATURAS Y ENTALPIAS

Pabsoluta = 52.397 Psia 3.61 bar abs.

P4 = 2.90916 Psia

49.48784 Psia 7.97

P T Calor Latente Entalpia Liquido Diferencial de

Psia C kcal/kg kcal/kg Presion

Vapor 52.40 140.01 512.26 140.74

Agua de Cola 85

I Efecto 30.31 121.6 524.99 121.96 22.09

II Efecto 19.72 108.4 533.68 108.62 10.59

III Efecto 10.88 92 544.28 91.83 8.85

IV Efecto 1.885 51 568.52 50.99 6.96

3.-

FRACCION DE LIQUIDO QUE SE CONVIERTE EN VAPOR POR FLASHEO

Efecto I a Efecto II : X1 0.025

Efecto II a Efecto III : X2 0.031

Efecto II a Efecto III : X3 0.072

CALCULOS

Flujo Caldo sale Efecto I : F1 264 kg/h

Flujo Vapor sale Efecto I : V1 29282 kg/h

Flujo Vapor sale Efecto II : V2 28811 kg/h

Flujo Caldo sale Efecto II : F2 -28547 kg/h

Flujo Vapor sale Efecto III : V3 27370 kg/h

Solidos Efecto II : %S2 0 %

Flujo Caldo sale Efecto III : F3 -55917 kg/h

Solidos Efecto III : %S3 0 %

Flujo Vapor sale Efecto IV : V4 22186 kg/h

Flujo Concentrado : C -78103 kg/h

Solidos del concentrado : %S4 0 %

Fujo Vapor Vivo : Vo 32120 kg/h 2141

600

Agua Evaporada Total : Vt 107648.28 kg/h

0.00

Capacidad evap/m2 : E 104 kg/m2

Economia de Vapor : 0.30 kg vapor/kg agua evap.

16453879.6

EVALUACION DE LA PLANTA DE AGUA DE COLA

Vo Fo V1 F1 V2 F2 V3 C

Vapor Vivo 32120

Agua 29520

Solidos 25 25 25 25

Vapor 29282 239 28811 -28572 27370 -55942

TOTAL 32120 29546 29282 264 28811 -28547 27370 -55917

5.- CARACTERISTICAS DEL SISTEMA DE EVAPORACION:

EFECTO I EFECTO II EFECTO III EFECTO IV

Numero de tubos de cada efecto : 720 720 720 720 m

Longitud de los tubos : 3.02 3.02 3.02 3.02 m

BWG : 16 16 16 16

Diametro Interno de los tubos : 0.035 0.035 0.035 0.035 m

Area de calefaccion de c/efecto : 239.09 239.09 239.09 239.09 m2

Area Total de calefaccion : 956.35 m2

EFECTO I EFECTO II EFECTO III EFECTO IV

6.- Numero de tubos de cada efecto : 720 720 720 720 m

Longitud de los tubos : 3.02 3.02 3.02 3.02 m

BWG : 16 16 16 16 m

Diametro externo de los tubos : 0.038 0.038 0.038 0.038 mm

Area de calefaccion de c/efecto : 259.58 259.58 259.58 259.58 m2

498.67 498.67 498.67 498.67

Area Total de calefaccion : 1038.33 m2

997.34 m2

COEFICIENTE DE TRANSFERENCIA TOTAL POR EFECTO

U1 : 3738 Kcal/h m2 C

U2 : 4871 Kcal/h m2 C

U3 : 3874 Kcal/h m2 C

U4 : 1527 Kcal/h m2 C

Presion T Calor Latente Entalpia Liquido

Lb/Pulg2 C kcal/kg kcal/kg

0.2 11.7 590.9 11.8

2 52.3 567.8 52.2

10 89.6 545.6 89.5

18 105.8 535.3 94.7

25 115.6 528.9 115.8

78.48032891 30 121.3 525.1 121.6

29467 35 126.3 521.7 126.6

40 130.7 518.7 131.1

45 134.7 515.8 135.2

55 141.7 510.8 142.4

48.89 48.82 618.05

71.11 71.02 627.26

100.00 99.99 638.53

143.33 143.97 648.13

30 121.30 532.82

60 144.84 493.23

40 574.90

80 551.49

105 531.19

140 512.32

PRESION TEMP. CAL. LAT.

kg/cm2 C Kcal/kg

1.4 108.74 533.4

4 142.92 510.2

Calor Latente del Vapor Generado

Temperatur

a. (C)

Calor

Latente

Presin

Lb/plg2

Calor Latente del Vapor Entrada

Presin

Lb/plg2

Temperatur

a. (C)

Calor

Latente

BASE DE DATOS

Entalpias de Liquido y Vapor

Temperatur

a. (C)

Entalpia

Liquido

Entalpia

Vapor

BALANCE DE ENERGIA EN SECADORES:

SECADOR N01 A FUEGO DIRECTO:

GENERADOR DE GASES CALIENTES

Av = 7232.59 Kg de vapor /Hr

M

MT

= 21.11TN/Hr AIRE M

Hh

= 12.32 TN/Hr

Tent = 55 C Tch= 70 C

1,- Calculo del calor absorvido por el agua evaporada:

DATOS:

Masa de la harina humedad M

harina

= 10.14 TN/Hr

Calor especifico de Scrap humedo Ce

harina

= 0.8918 Kcal/KgC

Temperatura de entrada de la torta integral Te-t = 50 C

temperatura de salida del Scrap: Ts-h= 55 C

temperatura salida del aire Ts-aire = 130 C

temperatura aire caliente (camara) Tcamara = 600 C

temperatura de ambiente Ta = 25 C

Calor especifico del aire Ce

aire

= 0.24 Kcal/KgC

Calor especifico del agua

Ce

agua

=

1.00 Kcal/KgC

Calor especifico del agua evaporada: Cevap = 0.44 Kcal/KgC

Calor de vaporizacin del agua T = 100 C

Entalpia especifica de evaporizacin Hv = 539.11 Kcal/Kg

Cantidad de agua evaporada Aevap = 7232.59 Kg de vapor /Hr

Cantidad de Calor Generado:

A) Calentar la Harina(Scrap):

Q = 45195.84 Kcal/Kg

B) Calentar el agua liquida:

Q = 361629.59 Kcal/Kg

C) Evaporar el agua liquida:

Q = 3899162.58 Kcal/Kg

D) Calentar vapor de agua

Q = 95470.21 Kcal/Kg

E)Calor perdido hacia el ambiente por falta del aislante:

Area total del cilindro: A

T

= 185.98 m2

Espesor de la material X = 0.010 m 3/8"

Conductividad Termica del material K = 42.4 Kcal/mHrC a 20C 20

Coef. De pelicula del aire a temperatura ambiente Ha = 14.70 Kcal/m

2

HrC a 25C 25

Coef. De pelicula promedio en el cilindro Hv = 12.12 Kcal/m

2

HrC a 130C 130

Qperd = 129547.168 Kcal/Hr

Calor necesario total:

Q

T

= 4531005.39 Kcal/Kg

CAMARA DE

COMBUSTION

600C

SECADO

Cantidad de aire necesario para el calor necesario total:

Maire = 40168.49 Kg aire/Hr

Calor en la Camara de Fuego:

Qcamara = 5543251.27 Kcal/Kg

Hallando el consumo de petroleo: Mcomb = Qi/PCI

Mcomb = 513.32 Kg/Hr

Galones por combustible:

Gcomb = 145.00 Gal/Hr

Consumo de combustible por tonelada de Harina:

14.31 Gal/TN Hh de pescado

Agua evaporada por Kg de combustible:

14.09 Kg de agua /Kg de comb.

Por la falta de aislante en el secador se pierde por hora 3.39 galones por hora ; la cual se recomienda que se debe

aislar el tambor del secador N01

BALANCE DE ENERGIA EN SECADORES:

SECADOR N02 A FUEGO DIRECTO:

GENERADOR DE GASES CALIENTES

Av = 6039.15 Kg de vapor /Hr

M

MT

=19,59TN/Hr AIRE M

Hh

= 13,79 TN/Hr

Tent = 48 C Tch= 80 C

1,- Calculo del calor absorvido por el agua evaporada: Qevap = Aevap.(hg - hf)

DATOS:

Masa de la Harina M

harina

= 14.35 TN/Hr

Calor especifico de Scrap Ce

harina

= 0.5671 Kcal/KgC

Temperatura de entrada de la harina: Te-h = 50 C

temperatura de salida del Scrap: Ts-harina = 70 C

temperatura salida del aire Ts-aire = 125 C

temperatura aire caliente (camara) Tcamara = 507 C

temperatura de ambiente Ta = 25 C

Calor especifico del aire Ce

aire

= 0.24 Kcal/KgC

Calor especifico del agua Ce

agua

= 1.00 Kcal/KgC

Calor especifico del agua evaporada: Cevap = 0.44 Kcal/KgC

Calor de vaporizacin del agua T = 100 C

Entalpia especifica de vapor Hv = 539.11 Kcal/Kg

Cantidad de agua evaporada Aevap = 6039.15 Kg de vapor /Hr

Cantidad de Calor Generado:

A) Calentar la Harina(Scrap):

Q = 162787.30 Kcal/Kg

B) Calentar el agua liquida:

Q = 301957.30 Kcal/Kg

C) Evaporar el agua liquida:

Q = 3255764.02 Kcal/Kg

D) Calentar vapor de agua

Q = 66430.61 Kcal/Kg

Calor necesario total:

Q

T

= 3786939.23 Kcal/Kg

CAMARA DE

COMBUSTION

507C

SECADO

Cantidad de aire necesario para el calor necesario total:

Maire = 41306.06 Kg aire/Hr

Calor en la Camara de Fuego:

Qcamara = 4778284.58 Kcal/Kg

Hallando el consumo de petroleo: Mcomb = Qi/PCI

Mcomb = 442.48 Kg/Hr

Consumo del combustible(R-500)

Gcomb = 124.99 Gal/Hr

Consumo de combustible por tonelada de Harina:

8.71 Gal/TN Hh de pescado

Agua evaporada por Kg de combustible:

13.65 Kg de agua /Kg de comb.

BALANCE DE ENERGIA EN SECADORES:

SECADOR N02 A FUEGO DIRECTO:

GENERADOR DE GASES CALIENTES

Av = 10240.86 Kg de vapor /Hr

20.39

M

MT

= 21.11TN/Hr AIRE M

Hh

= 12.32 TN/Hr

Tent = 50 C Tch= 110 C

1,- Calculo del calor absorvido por el agua evaporada: Qevap = Aevap.(hg - hf)

DATOS:

Masa de la harina humedad M

harina

= 8.74 TN/Hr

Calor especifico de Scrap humedo Ce

harina

= 0.5671 Kcal/KgC

Temperatura de entrada de la harina: Te-h = 50 C

temperatura de salida del Scrap: Ts-harina = 82 C

temperatura salida del aire Ts-aire = 140 C

temperatura aire caliente (camara) Tcamara = 680 C

temperatura de ambiente Ta = 25 C

Calor especifico del aire Ce

aire

= 0.24 Kcal/KgC

Calor especifico del agua Ce

agua

= 1 Kcal/KgC

Calor especifico del agua evaporada: Cevap = 0.44 Kcal/KgC

Calor de vaporizacin del agua T = 100 C

Entalpia especifica de vapor Hv = 639.11 Kcal/Kg

Cantidad de agua evaporada Aevap = 10240.86 Kg de vapor /Hr

Cantidad de Calor Generado:

A) Calentar la Harina(Scrap):

Q = 158591.17 Kcal/Kg

B) Calentar el agua liquida:

Q = 512043.06 Kcal/Kg

C) Evaporar el agua liquida:

Q = 6545036.80 Kcal/Kg

D) Calentar vapor de agua

Q = 180239.16 Kcal/Kg

E) Calor perdido hacia el ambiente por falta del aislante:

Qperd = 83587.806 Kcal/Hr

Calor necesario total:

Q

T

= 7395910.19 Kcal/Kg

CAMARA DE

COMBUSTION

680C

SECADO

Cantidad de aire necesario para el calor necesario total:

Maire = 57067.21 Kg aire/Hr

Calor en la Camara de Fuego:

Qcamara = 8970965.14 Kcal/Kg

Hallando el consumo de petroleo: Mcomb = Qi/PCI

Mcomb = 830.73 Kg/Hr

Galones por combustible:

Gcomb = 234.67 Gal/Hr

Consumo de combustible por tonelada de Harina:

26.85 Gal/TN Hh de pescado

Agua evaporada por Kg de combustible:

12.33 Kg de agua /Kg de comb.

Por la falta de aislante en el secador se pierde por hora 1.46 galones por hora ; la cual se recomienda que se

debe aislar el tambor del secador N03

PESQUERA EXALMAR S.A.

PLANTA CHIMBOTE

Velocidad de Planta 110 Tm harina/hr

Harina 23.09 Tm harina/hr

P/H 4.75

Cocinas PACs Caldos Otros Total Calderas Secadores Calderas Secadores Ratio Total

13467 78869 1359 2621 96316 550 505 23.82 21.86 45.67

Conclusiones: 7120 6340 89.04494382

Para un proceso de produccin de 90 toneladas/hora se da lo siguiente:

En la lnea nueva se proceso 44,6 Ton. de pescado/hr y en la otra lnea en serie se proceso 45.5 Ton. de pescado /hr.Sumado da 90 Ton./hr.

1.-

2.-

3.- En la Planta Agua de Cola N01 y N02,su requerimiento total de vapor saturado fue de 13356 Kg de vapor/hr.

4.-

5.- En otros, como Pre Calentadores del PAMA,de los calderos y del secador su requerimiento total de vapor saturado fue de 648 Kg de vapor/hr.

6.- Y el requerimiento total de vapor saturado requerido o consumido en planta fue de 28589 Kg/hr.

7.-

8.-

9.-

NOTA:

En la cocina N02, su requerimiento de vapor de saturado fue de 7127 Kg de vapor/hr.

Todos estos clculos estn basados en base a la composicin porcentual fsica y qumica de la materia prima( pescado) del balance de materiales y tambin se ha tomado

los datos de referencia del balance de energa trmica de 84 toneladas;por lo cual solo se ha aumentado ms capacidad de materia prima en un sola lnea como es en la

cocina N 01 (a 44,6 Ton de pescado/hr), dando asi 90Ton/hr.

Consumos de R - 500 Gls/hr Ratios de R - 500 Gls/Tm harina

El consumo de combustible R- 500 en el secador N03 es de 249 Gls/hr, operando en la cmara de combustin a una Temperatura de 680C

REQUERIMIENTO DE VAPOR Y CONSUMO DE COMBUSTIBLE

Vapor Requerido Kg/hr

El consumo de combustible R- 500 en el secador N01 es de 175 Gls/hr, operando en la cmara de combustin a una Temperatura de 600C.

El consumo de combustible R- 500 en el secador N02 es de 94 Gls combustible/hr, operando en la cmara de combustin a una Temperatura de 507C.

En la cocina N01,su requerimiento de vapor de saturado es 6340 de Kg de vapor/hr.

En los Pre Calentadores de Licor de Prensa a Separadora y de Licor de Separadora a Centrifuga su requerimiento total de vapor saturado fue de 1048 Kg de vapor/hr.

Velocidad de Planta 90.16 Tm harina/hr

Harina 18.98 Tm harina/hr

P/H 4.75

Cocinas PAC Caldos Otros Total Calderas Secadores Calderas Secadores Ratio Total

13467 78869 1359 2621 96316 550 505 28.97 26.58 55.55

ESTE ES EL VALOR QUE DEBE SER 96316 1669

6154.37

galon/hr = 1698.61 Consumo de BHP en caldera :

Considerando: Caldera = 6421.06 BHP

Eficiencia total de Calderas 0.8 Consumo de combustible en BHP:

Eficiencia de Camara de Fuego de Secadores 0.7 Mcomb = 1772.21 Gal/hr

Poder Calorifico 38228.18 Kcal

24500 BHP 8436 Kcal

un galon de R-500 Mv = 67.97329268 Kgde vapor /h

Consumos de R - 500 Gls/hr Ratios de R - 500 Gls/Tm harina

REQUERIMIENTO DE VAPOR Y CONSUMO DE COMBUSTIBLE PARA PLANTA EXALMAR

Vapor Requerido Kg/hr

CONCLUSIONES: 11.458 8000 6803 85.0375

Para un proceso de produccion de 84 toneladas/hora.

En la linea nueva se proceso 38.5 Ton. de pescado y en la otra linea en serie se proceso 45.5 Ton. de pescado /hr.Sumado da 84 TN/hr.

1.-

2.- En la cocina N02, su requimiento de vapor de saturdo fue de 7127 Kg de vapor/Hr,trabajando a una capacidad 89%.

3.- En la Planta Agua de Cola N01 y N02,su requerimiento total de vapor saturado fue de 12444 Kg de vapor/hr, operando a una capacidad promedio 60%.

4.- En los Pre Calentadores de Licor de Prensa a Separadora y de Licor de Separadora a Centrifuga su requimiento total de vapor saturado fue de 1048 Kg de vapor/hr.

5.- En otros como Pre Calentadores del PAMA ,de los calderos y del secador su requerimiento total de vapor saturado fue de 619 Kg de vapor/hr.

6.- Y el requerimiento total de vapor saturado requerido o consumido en planta fue de 21237 Kg/hr.

7.-

8.-

9.-

RECOMENDACIONES:

NOTA: Todos estos calculos estan basados en base a la composicin porcentual fsica y quimica de la materia prima( pescado)del balance de materiales.

Se debe colocar aislamiento termico de fibria de vidrio a las tuberias y manifold que alimentan vapor a las chaquetas de las cocinas y tambin al tambor rotativo del

secador N01 y del secador N02, ya que son para bajas temperatura (de temperatura ambiente hasta 454 C)y las mas recomendables, con esto se lograr disminuir las

prdidas de calor, y de esta manera disminuir el consumo de combustible.

El consumo de combustible R- 500 en el secador N01 fue de 175 Gls/hr, operando en la cmara de combustin a 600C;a esta temperatura se pierde 3.4

Gls de combustible /hr, por la falta de aislamiento en tambor rotatorio, en donde se ve una gran perdida de combustibe en cada hora.Y si se habla en

costos econmicos se pierde 11.46 nuevos soles/hora.

El consumo de combustible R- 500 del secador N02 fue de 94 Gls de combustible/hr, operando en la cmara de combustin a 507C.se debe colocar en

una parte del tambor el aislante salido en la epoca de produccin para evitar perdidas de combustibles.

El consumo de combustible R- 500 en el secador N03 fue de 221 Gls/hr, operando en la cmara de combustin a 680C;a esta temperatura se pierde 2.2

Gls de combustible /hr, por la falta de 60% aislamiento en tambor rotatorio, en donde se ve una buena prdida de combustibe en cada hora.Y si se habla

en costos econmicos se pierde 7.4 nuevos soles/hora.

En la cocina N01,no recibi vapor vivo de los calderos,debido que solo se pasaba 38.5 TN de pescado/hr,solo entr condensado de la PAC N02 ;y de la PAC N01 es

retornado al Tanque Desairador;por lo cual era suficiente para su cocinado.Pero si se pasar ms tonelada de la materia prima se debe utilizar vapor vivo(de los calderos).

PESQUERA EXALMAR S.A.

PLANTA CHIMBOTE

Velocidad Harina Requerir. Calor Cons. Comb. Cons. Comb. Total Ratio Ratio Ratio Total

Produccin Tm Vapor Total Equipos Secadores Combustible Calderos Secadores Gls/Ton. Har.

110 23.09 96316 55878600 1827 505 1055 23.82 21.86 45.67

Cp Combustible = 38228.18 Kcal/Gl

Condiciones al Nivel del Mar.

N02 700 10952.4 5904209.5 7028820.9 184 193 2893.4

N03 900 14081.6 7591126.5 9037055.4 236 248 3720.1

N04 700 10952.4 5904209.5 7028820.9 184 193 2893.4

N05 700 10952.4 5904209.5 7028820.9 184 193 2893.4

TOTAL 3000 46938.8 25303755.1 30123518.0 788 827 12400.3

Eficiencia total de Calderas =0.84 Poder Calorfico = 38228 Kcal/Gl

N02 124.69 173.50 486.66 135 5160804 7116 65

N03 124.69 173.50 486.66 145 5543086 7644 54

N04 124.69 173.50 486.66 135 5160804 7116 65

N05 124.69 173.50 486.66 135 5160804 7116 65

TOTAL 124.69 173.50 486.66 550 21025499 28993 62

Eficiencia total de Calderas =0.80 Temp. Agua Alim.= 80 C

LA EFICIENCIA DE PROCESO APROVECHADO 332.21 %

Calor Util

(Kg/hr)

Consumo de agua

(Gls/hr)

CALDEROS EXISTENTES AL 100% DE SU CAPACIDAD

Temperatura

(TC)

Calor Latente

(Kcal/Kg)

Consumo R-500

(Gls/hr)

Capacidad (%)

Flujo Vapor

(Kg/hr)

Consumo R-500

(Gls/hr)

Flujo Vapor

(Kg/hr)

CONDICIONES DE OPERACIN Y CONSUMOS HORARIOS

Calor Suminist

(Kg/Hr)

Consumo R-500

(Gls/hr)

Calderos

Potencia

(BHP)

Calderos

Presin (Psia)

Calor Suministrado

(Kg/hr)

CONSUMOS REALES DE COMBUSTIBLE A DIFERENTES VELOCIDADES DE PRODUCCION

6/17/2014KUR

Conclusiones:

Para un proceso de produccion de 90 toneladas/hora se da lo siguiente:

1.-

2.-

3.-

4.-

5.- Los 04 calderos trabajarn para este proceso de produccin a una capacidad promedia de generacin de vapor al 62%.

En base a este dato (del combustible R-500), se halla la generacin de vapor para un tiempo de una hora.

El consumo total en los 04 calderos del combustible R-500,siendo de 550 galones/hr, .Dato tomado para hallar los calculos respectivos.

Como se puede apreciar en el cuadro el flujo de vapor producido en la calderas es de 28993 Kg/hr,lo que equivale an consumo total de combustible R-500 de 550 Gls/hr; y el flujo de

vapor utilizado en los equipos( como la cocina, PACs y los precalentadores de los calderos, secadores y entre otros) fue de 21238 Kg/hr.lo que equivale an consumo total de

combustible R-500 de 542 Gls/hr; y su eficiencia proceso aprovechado sera con respecto al vapor generado y vapor requerido en los equipos un 98,61%.

El consumo total del combustible R-500 en los calderos y secadores fue de 1068 Gls/hr,lo que da un ratio en produccin 53,29 Gls/Ton.Har.

Cocinas

14%

PAC

82%

Caldos

1%

Otros

3%

REQUERIMIENTO DE VAPOR EN PLANTA

Cocinas

PAC

Caldos

Otros

6/17/2014KUR

PESQUERA EXALMAR S.A.

Velocidad Harina Requerir. Calor Cons. Comb. Cons. Comb. Total Ratio Ratio Ratio Total

Produccin Tm Vapor Total Equipos Secadores Combustible Calderos Secadores Gls/TN Har.

109.66 23.09 96316 55878600 1827 505 2332 23.82 21.86 45.67

BHPteorico= 15.648 Kcal/hr Cp Combustible = 38228.18 Kcal/Gl factor de caloria a condiciones a nivel del mar

5904780 calor util 8435.4 kcal/hr

Condiciones al Nivel del Mar.

N02 700 10952.4 14.69 100 539.08 5904209.5 7028820.9 184 193

N03 900 14081.6 14.69 100 539.08 7591126.5 9037055.4 236 248

N04 700 10952.4 14.69 100 539.08 5904209.5 7028820.9 184 193

N05 700 10952.4 14.69 100 539.08 5904209.5 7028820.9 184 193

TOTAL 3000 46938.8 14.69 100 539.08 25303755.1 30123518.0 788 827

0.8

Eficiencia total de Calderas =0.84 Temp. Agua Alim.= 100 C Poder Calorfico = 38228 Kcal/Gl

5904209.52 193.06

N02 124.69 173.50 486.66 135 5160804 580.16 4128643.4 7116 65

N03 124.69 173.50 486.66 145 5543086 580.16 4434468.9 7644 54

N04 124.69 173.50 486.66 135 5160804 580.16 4128643.4 7116 65

N05 124.69 173.50 486.66 135 5160804 580.16 4128643.4 7116 65

TOTAL 124.69 173.50 486.66 550 21025499 580.16 16820399.1 28993 62

-67323

Eficiencia total de Calderas =0.80 Temp. Agua Alim.= 80 C

183.8649106 -39058201 -67323

-1277.14 -1277.140345

M3 1000 lts o kg

EFICIENCIA DE PROCESO 332.21 % 28.99269015

Calor Suminist

(Kg/Hr)

Consumo R-500

(Gls/hr)

CONSUMOS REALES DE COMBUSTIBLE A DIFERENTES VELOCIDADES DE PRODUCCION

Calderos

Potencia

(BHP)

Calderos Presin (Psia)

Calor Latente

(Kcal/Kg)

Flujo Vapor (Kg/hr)

Consumo R-500

(Gls/hr)

Calor

Aprovech.(Kg/Hr)

CONDICIONES DE OPERACIN Y CONSUMOS HORARIOS

Energia para

prod.(qvapor)

Calor Util (Kg/hr)

Temperatura

(TC)

Temperatura (TC)

Calor Latente

(Kcal/Kg)

Flujo Vapor

(Kg/hr)

CALDEROS EXISTENTES AL 100% DE SU CAPACIDAD

Presin (Psia)

Calor Suministrado

(Kg/hr)

Consumo R-500

(Gls/hr)

Capacidad (%)

Conclusiones:

Para un proceso de produccion de 84 toneladas/hora se da lo siguiente:

1.-

2.-

3.-

4.-

5.- Los calderos trabajaron a una capacidad promedia de generacin de vapor al 51%.

Recomendaciones:

Es necesario determinar su eficiencia de cada caldera, y de esta manera obtener resultados ptimos como es del calor de suministrado y su calor aprovechado.

Vel. Producc. Consumo Agua Cons Agua Cond. Teorico Agua Total Teorica Flujo Vapor Cond. Regresa. Perdida Cond. Perdida

Ton/hr m3 Kg/hr Recircula kg/hr Consumen Calderos Kg/hr Calderas kg/hr Teorico kg/h Comb. gls/h

84 31.20 31202 106292 137494 28993 -2209 108501 31

PERDIDAS

1. Helicoide de Cocina No 01:

Area Chaqueta 65 %

Area Helicoide 35 %

Consumo de Vapor 3991 kg/h

Vapor Helicoide 1397 kg/h (Pierde)

Como se puede apreciar en el cuadro el flujo de vapor producido en la calderas fue de 23721 Kg/hr,lo que equivale an consumo total de combustible R-500 de 450 Gls/hr; y el

flujo de vapor utilizado en los equipos( como la cocina, PACs y los precalentadores de los calderos, secadores y entre otros) fue de 21238 Kg/hr.lo que equivale an consumo total

de combustible R-500 de 403 Gls/hr;y su eficiencia proceso aprovechada con respecto al vapor generado y vapor requerido en los equipos fue de 89,53%.

CUANTIFICACION DE LAS PERDIDAS DE VAPOR Y CONDENSADOS EN LA PLANTA

Como se ve en el "cuadro existente al 100% de su capacidad", 02 consumos de combustible R-500; el primero de ellos es segn diseo y el segundo se asume 80% de su eficiencia

de la caldera(se considera esta eficiencia por su tiempo de uso y sus condiciones de estado),este mismo cuando se encuentra en su mxima capacidad de operacin de trabajo

consumir como esta indicado en el cuadro.

En base a este dato (del combustible R-500), se hallo la generacin de vapor para un tiempo de una hora promedia; para una mejor precisin exacta se debe contar con un

flujmetro(ingreso de agua blanda);y asi tener datos mas exactos con referencia a la generacion de vapor vivo.y la relacin agua - vapor.

Para saber exactamente en que condiciones se encuentra la eficiencia termica total de cada una de estos calderos es necesario hacerle un anlisis en los gases combutin,a traves

de un instrumento conocido en como es el Orsat o tambien Bacharach( mas exacto),que son anlizadores de gases, y hacerle tambin su analisis respectivo al combustible Petroleo

Industrial Residual 500, para saber si se encuentra en los rangos standares permisibles su propiedades fisicas y qumicas, para luego determinar su Calor de combustin.

El consumo total de combustible R-500(dato real),durante 04 horas permanentes fue de 1800 galones,luego se hallo la hora promedio siendo de 450 galones/hr, en los 04

calderos.Dato tomado para hallar los calculos respectivos.

Tabla Termodinamica

bar bar C KJ/Kg KJ/Kg KJ/Kg m3/Kg

-0.963 0.05 32.88 137.8 2423.7 2561.5 28.192

-0.913 0.1 45.81 191.8 2392.8 2584.6 14.674

-0.863 0.15 53.97 225.9 2373.1 2599.0 10.022

-0.813 0.2 60.06 251.4 2358.3 2609.7 7.649

-0.763 0.25 64.97 271.9 2346.3 2618.2 6.204

-0.713 0.3 69.1 289.2 2336.1 2625.3 5.229

-0.663 0.35 72.7 304.3 2327.2 2631.5 4.53

-0.613 0.4 75.87 317.6 2319.2 2636.8 3.993

-0.563 0.45 78.7 329.7 2312.0 2641.7 3.58

-0.513 0.5 81.33 340.5 2305.4 2645.9 3.24

-0.463 0.55 83.72 350.5 2299.3 2649.8 2.964

-0.413 0.6 85.94 359.9 2293.6 2653.5 2.732

-0.363 0.65 88.01 368.6 2288.3 2656.9 2.535

-0.313 0.7 89.95 376.7 2283.3 2660.0 2.365

-0.263 0.75 91.78 384.4 2278.8 2263.0 2.217

-0.213 0.8 93.5 391.7 2274.1 2665.8 2.087

-0.163 0.85 95.14 398.6 2269.8 2668.4 1.972

-0.113 0.9 96.71 405.2 2265.7 2670.9 1.869

-0.063 0.95 98.2 411.4 2261.8 2673.2 1.777

-0.013 1.00 99.63 417.5 2258.0 2675.5 1.694

0 1.013 100.00 419.0 2257.0 2676.0 1.673

0.05 1.063 101.40 424.9 2253.3 2678.2 1.601

0.1 1.113 102.66 430.2 2250.2 2680.4 1.533

0.15 1.163 103.87 435.6 2246.7 2682.3 1.471

0.2 1.213 105.10 440.8 2243.4 2684.2 1.414

0.25 1.263 106.26 445.7 2240.3 2686.0 1.361

0.3 1.313 107.39 450.4 2237.2 2687.6 1.312

0.35 1.363 108.50 455.2 2234.1 2689.3 1.268

0.4 1.413 109.55 459.7 2231.3 2691.0 1.225

0.45 1.463 110.58 464.1 2228.4 2692.5 1.186

0.5 1.513 111.61 468.3 2225.6 2693.9 1.149

0.55 1.563 112.60 472.4 2223.1 2695.5 1.115

0.6 1.613 113.56 476.4 2220.4 2696.8 1.083

0.65 1.663 114.51 480.2 2217.9 2698.1 1.051

0.7 1.713 115.40 484.1 2215.4 2699.5 1.024

0.75 1.763 116.28 487.9 2213.0 2700.9 0.997

0.8 1.813 117.14 491.6 2210.5 2702.1 0.971

0.85 1.863 117.96 495.1 2208.3 2703.4 0.946

0.9 1.913 118.80 498.9 2205.6 2704.5 0.923

0.95 1.963 119.63 502.2 2203.5 2705.7 0.901

1.0 2.013 120.42 505.6 2201.1 2706.7 0.881

1.05 2.063 121.21 508.9 2199.1 2708.0 0.86

1.1 2.113 121.96 512.2 2197.0 2709.2 0.841

1.15 2.163 122.73 515.4 2195.0 2710.4 0.823

1.2 2.213 123.46 518.7 2192.8 2711.5 0.806

1.25 2.263 124.18 521.6 2190.7 2712.3 0.788

1.3 2.313 124.90 524.6 2188.7 2713.3 0.773

1.35 2.363 125.59 527.6 2186.7 2714.3 0.757

Presin

Manomtrica

Presin

Absoluta

Temperatura

Volumn

Especfico

Vapor(Vg)

Evaporacin

(hfg)

Vapor

(hg)

Entalpia Especifica

Agua(hf)

Presin

Manomtrica

Presin

Absoluta

Temperatura

Volumn

Especfico

Vapor(Vg)

Evaporacin

(hfg)

Vapor

(hg)

Entalpia Especifica

Agua(hf)

1.4 2.413 126.28 530.5 2184.8 2715.3 0.743

1.45 2.463 126.96 533.3 2182.9 2716.2 0.728

1.5 2.513 127.62 536.1 2181.0 2717.1 0.714

1.55 2.563 128.26 538.9 2179.1 2718.0 0.701

1.6 2.613 128.89 541.6 2177.3 2718.9 0.689

1.65 2.663 129.51 544.4 2175.5 2719.9 0.677

1.7 2.713 130.13 547.1 2173.7 2720.8 0.665

1.75 2.763 130.75 549.1 2171.9 2721.0 0.654

1.8 2.813 131.37 552.3 2170.1 2722.4 0.643

1.85 2.863 131.96 554.8 2168.3 2723.1 0.632

1.9 2.913 132.54 557.3 2166.7 2724.0 0.622

1.95 2.963 133.13 559.8 2165.0 2724.8 0.612

2 3.013 133.69 562.2 2163.3 2725.5 0.603

2.05 3.063 134.25 564.6 2161.7 2726.3 0.594

2.1 3.113 134.82 567.0 2160.1 2727.1 0.585

2.15 3.163 135.36 569.4 2158.5 2727.9 0.576

2.2 3.213 135.88 571.7 2156.9 2728.6 0.568

2.25 3.263 136.43 574.0 2155.3 2729.3 0.56

2.3 3.313 136.98 576.3 2153.7 2730.0 0.552

2.35 3.363 137.50 578.5 2152.2 2730.7 0.544

2.4 3.413 138.01 580.7 2150.7 2731.4 0.536

2.45 3.463 138.53 582.8 2149.2 2732.0 0.529

2.5 3.513 139.02 585.0 2147.6 2732.6 0.522

2.55 3.563 139.52 586.9 2146.3 2733.2 0.515

2.6 3.613 140.00 589.2 2144.7 2733.9 0.509

2.65 3.663 140.48 591.3 2143.3 2734.6 0.502

2.7 3.713 140.96 593.3 2141.9 2735.2 0.496

2.75 3.763 141.44 595.3 2140.5 2735.8 0.489

2.8 3.813 141.92 597.4 2139.0 2736.4 0.483

2.85 3.863 142.40 599.4 2137.6 2737.0 0.477

2.9 3.913 142.86 601.4 2136.1 2737.5 0.471

2.95 3.963 143.28 603.3 2134.8 2738.1 0.466

3.0 4.013 143.75 605.3 2133.4 2738.7 0.461

3.1 4.113 144.67 609.1 2130.7 2739.8 0.451

3.2 4.213 145.46 612.9 2128.1 2741.0 0.44

3.3 4.313 146.36 616.4 2125.5 2741.9 0.431

3.4 4.413 147.20 620.0 2122.9 2742.9 0.422

3.5 4.513 148.02 623.6 2120.3 2743.9 0.413

3.6 4.613 148.84 627.1 2117.8 2744.9 0.405

3.7 4.713 149.64 630.6 2115.3 2745.9 0.396

3.8 4.813 150.44 634.0 2112.9 2746.9 0.389

3.9 4.913 151.23 637.3 2110.5 2747.8 0.381

4.0 5.013 151.96 640.7 2108.1 2748.8 0.374

4.1 5.113 152.68 643.9 2105.7 2749.6 0.367

4.2 5.213 153.40 647.1 2103.5 2750.6 0.361

4.3 5.313 154.12 650.2 2101.2 2751.4 0.355

4.4 5.413 154.84 653.3 2098.9 2752.2 0.348

4.5 5.513 155.55 656.3 2096.7 2753.0 0.342

4.6 5.613 156.24 659.3 2094.5 2753.8 0.336

4.7 5.713 156.94 662.3 2092.3 2754.6 0.33

4.8 5.813 157.62 665.2 2090.2 2755.4 0.325

4.9 5.913 158.28 668.1 2088.1 2756.2 0.32

5.0 6.013 158.92 670.9 2086.0 2756.9 0.315

Presin

Manomtrica

Presin

Absoluta

Temperatura

Volumn

Especfico

Vapor(Vg)

Evaporacin

(hfg)

Vapor

(hg)

Entalpia Especifica

Agua(hf)

5.1 6.113 159.56 673.7 2083.9 2757.6 0.31

5.2 6.213 160.20 676.5 2081.8 2758.3 0.305

5.3 6.313 160.82 679.2 2079.8 2759.0 0.30

5.4 6.413 161.45 681.9 2077.8 2759.7 0.296

5.5 6.513 162.08 684.6 2075.7 2760.3 0.292

5.6 6.613 162.68 687.2 2073.8 2761.0 0.288

5.7 6.713 163.27 689.8 2071.8 2761.6 0.284

5.8 6.813 163.86 692.4 2069.9 2762.3 0.280

5.9 6.913 164.46 695.0 2067.9 2762.9 0.276

6.0 7.013 165.04 697.5 2066.0 2763.5 0.272

6.1 7.113 165.60 700.0 2064.1 2764.1 0.269

6.2 7.213 166.16 702.5 2062.3 2764.8 0.265

6.3 7.313 166.73 705.0 2060.4 2765.4 0.261

6.4 7.413 167.29 707.4 2058.6 2766.0 0.258

6.5 7.513 167.83 709.7 2056.8 2766.5 0.255

6.6 7.613 168.38 712.1 2055.0 2767.1 0.252

6.7 7.713 168.89 714.5 2053.1 2767.6 0.249

6.8 7.813 169.43 716.8 2051.3 2768.1 0.246

6.9 7.913 169.95 719.1 2049.5 2768.6 0.243

BALANCE ENERGIA DEL PLANTA AGUA DE COLA N01

DATOS:

Calor especifico del agua de cola Cf Kcal/KgC

Temperatura del Agua de Cola Tf C

Cantidad flujo del agua de cola Mf Kg/Hr

Temperatura de saturacin del vapor de calentamiento en primer efecto Ts C

Cantidad flujo de vapor Ms Kg/Hr

Calor especifico del agua de cola en los efectos 1 a 3

Temperatura de Ebullicin en los efectos 1 a 3

Agua removida en los efectos 1,2,3

Area de transmisin de calor en los efectos 1 a 3

SUEPERFICIE DE TRANSMISIN DE CALOR:

Clculo de la capacxidad evaporaciun de una Planta de tres efectos al vaco

Datos tcnicos

Numero de efectos 3

Numero de tubos por efecto 309

Diametro exterior por tubos 39 mm

Diametro interior por tubos 36 mm

espesor 1.5 mm

Longitud 5.49 mt.

SUPERFICIE DE TRANSMISIN DE CALOR:

En este caso los efectos tienen igual superficie de transmisin de calor

donde, A

1

= A

2

=A

3

A = PI()xDxL

A = 199.85 m2

BALANCE DE ENERGIA:

Primer Efecto MsxHs+MfxCf(Tf-T1)=M1xH1

Segundo Efecto M1xH1+(Mf-M1)xC1(T1-T2)=M2xH2

Primer Efecto M2xH2+(Mf-M1-M2)xC2x(T2-T3)=M3xH3

BALANCE DE MASA:

M

1_3

= M1+M2+M3

Por requerimiento de superficie de transmisin por conveccin

Q = U

i

xA

i

xDT

L

Ui=Ud

A1 = Q/(UdxDT) = MsxHs Ms = A1xU1(Ts-T1)/Hs

A2= M1xH1/(U2(T1-T2)) M1 = A2xU2(T1-T2)/H1

A2= M1xH1/(U2(T1-T2)) M2 = A3xU3(T2-T3)/H2

Suposicines: (Practicas recomendamos)

Asumir

C1= C2 = C3 =1.00 Kcal/Kg

C1 = 1.00 Kcal/Kg

Tf = 80 C

Ts = 120 C Vapor vivo del caldero

Hs = 526.3 Kcal/KgC tabla

Presin de vacio en el condesador barometrico 25

absoluto 0.863

0.170

Recomendacin practica :

La distribucin de presiones en tres efectos,su diferencial es igual entre efecto y efecto.

Presin de vapor vivo a: 120 C

1.98 Kg/cm2 absoluto

0.947 Kg/cm2 relativo

luego;

Promedio de: P = 0.60 Kg/cm2 absoluto

DISTRIBUCIN DE PRESIONES:

Presin de vapor Temperatura

Kg/cm2 abs. T(C)

Primer Efecto(en camiseta de vapor) 1.98

Segundo Efecto(en camiseta de vapor) 1.38

Tercer Efecto(en camiseta de vapor) 0.77

En el Condensador Barometrico(25") 0.17

0.038 mt diametro promedio

Vapor vivo del caldero

pulgHg de vacio

Kg/cm2 de vacio 1 atmosfera= 1.0332 Kg/cm2

Kg/cm2 de absoluta residual

28.16 PSI absoluto

13.47 PSI

Entalpa

Kcal/Kg

ENERCOM S.A. pone a disposicin de sus clientes y amigos esta planilla para contribuir a

tecnificar la gestin de operacin de plantas pesqueras. Autorizamos a reproducirlo si citan la

fuente.

Todas las sugerencias y perfeccionamientos son bienvenidos a nuencias oficinas:

Santiago de Chile Fono 623 2416 Fax 623 2578

Lima Per Fono 442959 Fax 442 5274

Casilla electrnica san@iusatel.cl

INTRODUCCION

La planilla de calculo permite simular una balance de material en la planta de harina. Con este

balance de la planta se pueden realizar comparaciones entre los resultados tericos y los

reales de produccin. Con este balance se pueden determinar las capacidades individuales de

cada equipo en la planta.

OPERACION

Para operar la planilla es necesario rellenar la tabla de datos con los datos reales de la materia

prima y los dems parmetros de operacin. Los datos que se require llenar son los de color

verde claro en la tabla de datos para evaluacin. Es necesario conocer el porcentaje de

slidos secos y de grasa del pescado. El programa calcula la humedad. Tambin se requiere

los datos del agua de cola los slidos secos y la grasa. Automticamente se calcula la fraccin

de agua de cola generada. La fraccin de agua de cola es la proporcin con respecto al

pescado que se deseva por el circuito de los lquidos.

Se require como dato la fraccin de grasa y humedad en la torta de prensa. De los slidos

desborrados se require la grasa y la humedad. Tambin la fraccin de slidos con respecto a la

torta de prensa.

Del concentrado se requiere el dato de la humedad.

Este balance de planta supone que todo lo que ingresa como pescado sale por la

planta como harina o aceite. Es decir es el mejor resultado terico que se puede esperar de la

operacin.

Variando los parmetros se pueden realizar anlisis considerando variaciones en los

parmetros. Por ejemplo si se baja la humedad de la torta de prensa en 2% cuanta agua dejo

de evaporar en los secadores. A partir de esto se puede determinar costos tericos de

combustible por tonelada de harina producida.

Se incluye un listado de datos referenciales para su comparacin con los datos de planta.

ENERCOM S.A.

BALANCE DE ENERGIA EN SECADORES:

SECADOR N01 A FUEGO DIRECTO:

GENERADOR DE GASES CALIENTES

Av = 7232.59

M

MT

= 21,11 TN/Hr

Tent =50C

1,- Calculo del calor absorvido por el agua evaporada: Qevap = Aevap.(hg - hf)

Cantidad de agua evaporada Aevap = 7232.59 Kg de vapor /Hr

Entalapia de liquido saturado Hf = 50.00 Kcal/Kg

a temperatura de ingreso del material Tent = 50.0 C

Entalapia de vapor saturado Hg = 627.37 Kcal/Kg

a temperatura de salida de la caja de humos Tch = 70 C

Qevap = 4175881.55 Kcal/Hr

De la tabla se tiene:

P( bar) T( C ) Cl

l

(Kcal/Kg)

-0.91 45.81 45.82

-0.76 64.97 64.95

-0.51 81.33 81.32

-0.26 91.78 91.81

-0.01 99.63 99.71

0.24 105.99 106.12

0.99 120.23 120.54

1.24 124 124.37

1.49 127.44 127.87

1.74 130.6 131.10

2.- Clculo del calor absorvido por la harina: Qabs = MxCex(Ts - Te)

Masa de harina obtenida: M = 10.14 TN /Hr

Calor especifico de la harina Ce = 0.648 Kcal/KgC

Temperatura de salida de la Harina Ts = 55 C

temperatura de ingreso del Scrap Te = 50.00 C

Harina

% HUMEDAD 25.40

% SLIDO 65.80

% GRASA 8.80

PRE-SECADO

Ce = 0.6481 Kcal/KgC

Qabsorv = 32844.08 Kcal/Hr

3.- Calor perdido hacia el ambiente por falta del aislante: Qperd = A

T

x(T - Ta)/(1/Hv+X/k+1/Ha)

Area total del cilindro: A

T

= 185.98 m2

Espesor de la material X = 0.010 m

Conductividad Termica del material K = 42.4 Kcal/mHrC

Coef. De pelicula del aire a temperatura ambiente Ha = 14.70 Kcal/m

2

HrC

Coef. De pelicula promedio en el cilindro Hv = 12.12 Kcal/m

2

HrC

Qperd = 129547.168 Kcal/Hr

Coeficiente Convectivo:

Aire,conveccin libre 5 - 15 W/m

2

C 1 Kcal/m

2

HrC = 1,163W/m

2

K

Aire a vapor sobrecalentado 15 - 300 W/m

2

C

Agua conveccin forzada 300 - 12000 W/m

2

C

Agua hirviendo 3000 - 55000 W/m

2

C

Vapor condensable 55000 - 100000 W/m

2

C

Calculo del consumo de Calor Total

Q = 4338272.8 Kcal/Hr

Considerando un 15% mas del calor cedido, debido al calor que lleva consigo el aire inducido, entonces tenemos:

Q

0

= 5205927.358 Kcal/Hr

Hallando el consumo de petroleo: Mcomb = Qi/PCI

Flujo del combustible (R-500) Mcomb =

Poder calorifico inferior del combustible PCI = 151700 BTU/Gal

10798.92 Kcal/Kg

Un galn de Petroleo ( R-500) Gcomb = 3.540 Kg

Mcomb = 482.08 Kg/Hr

Galones por combustible:

Gcomb = 136.18 Gal/Hr

Consumo de combustible por tonelada de Harina:

1.95 Gal/TN Hh de pescado

Agua evaporada por Kg de combustible:

15.00 Kg de agua /Kg de comb.

Kg de vapor /Hr

M

Hh

= 12,32TN/Hr

Tch=70C

Kg de vapor /Hr

interpolando

interpolando

Clv(KJ/Kg) Clv(Kcal/Kg) Cltv(Kcal/Kg) INTEPOLACION

2392.8 571.50 617.3 T (c) Cl(Kcal/Kg)

2346.3 560.39 625.3 64.97 625.34

2305.4 550.62 631.9

2278.6 544.22 636.0 70 627.37

2258 539.30 639.0

2241 535.24 641.4 81.33 631.94

2201.9 525.90 646.4

2191.3 523.37 647.7

2181.5 521.03 648.9

2172.4 518.86 650.0

Qperd = A

T

x(T - Ta)/(1/Hv+X/k+1/Ha)

a 20C 20

a 25C 25 12.8976784

a 150C 130

1 Kcal/m

2

HrC = 1,163W/m

2

K

Considerando un 15% mas del calor cedido, debido al calor que lleva consigo el aire inducido, entonces tenemos:

VERIFICAR

Gal/TN Hh de pescado

Kg de agua /Kg de comb.

Das könnte Ihnen auch gefallen

- Balance de Materia en La Obtención de Harina y Aceite de AnchovetaDokument2 SeitenBalance de Materia en La Obtención de Harina y Aceite de AnchovetaVictor MillaNoch keine Bewertungen

- Industria PesqueraDokument8 SeitenIndustria PesqueraradacoNoch keine Bewertungen

- Cocinador de PescadoDokument2 SeitenCocinador de PescadoYherson Cerin ChavarriaNoch keine Bewertungen

- Balance de Materialess Harina de PescadoDokument33 SeitenBalance de Materialess Harina de PescadoAbismo DE Pasiones75% (4)

- Balance de Energia en El Proceso de Harina de PescadoDokument9 SeitenBalance de Energia en El Proceso de Harina de PescadoKatya Elyzabeth33% (3)

- Balance de Materia en Harina de PescadoDokument34 SeitenBalance de Materia en Harina de PescadoRodyTumialanHuaroc50% (4)

- Diagrama de Flujo Harina de PescadoDokument1 SeiteDiagrama de Flujo Harina de PescadoSez Bv100% (1)

- Calculo de Vapor en El Proceso de Harina Piping Steam and Condensates Sizing 2013Dokument9 SeitenCalculo de Vapor en El Proceso de Harina Piping Steam and Condensates Sizing 2013Edwin Galvez TorresNoch keine Bewertungen

- Capacidad de Planta Harina de PescadoDokument6 SeitenCapacidad de Planta Harina de PescadoWilliam Chunga TrellesNoch keine Bewertungen

- Flujo de Proceso de Harina y Aceite de PescadoDokument2 SeitenFlujo de Proceso de Harina y Aceite de PescadoLESLI100% (3)

- La Evaporación Del Agua de ColaDokument46 SeitenLa Evaporación Del Agua de ColaFernando Zuniga100% (1)

- Balance de EnergiaDokument53 SeitenBalance de EnergiaMáximo GuillénNoch keine Bewertungen

- Calculos Cocinador de Pescado 50 TPHDokument1 SeiteCalculos Cocinador de Pescado 50 TPHmanu_a_01Noch keine Bewertungen

- Planta Calculo Equipos 1Dokument11 SeitenPlanta Calculo Equipos 1Jorge ChavezNoch keine Bewertungen

- Produccion Harina de PescadoDokument12 SeitenProduccion Harina de Pescadonelsonramz100% (2)

- Balance M&E - v01Dokument7 SeitenBalance M&E - v01jhordanNoch keine Bewertungen

- Determinacion de TBVN en Harina de PescadoDokument5 SeitenDeterminacion de TBVN en Harina de PescadoAngel Nicho AguirreNoch keine Bewertungen

- Balance de Materia y Energia - SimDokument74 SeitenBalance de Materia y Energia - Simmanu_a_01Noch keine Bewertungen

- Diagrama de Flujo de La Harina de PescadoDokument9 SeitenDiagrama de Flujo de La Harina de PescadoJefferson LazBac100% (2)

- Balance de Energia Conserva SamancoDokument22 SeitenBalance de Energia Conserva SamancoJimmy TakayamaNoch keine Bewertungen

- Ficha Tecnica - Llenadora de AceiteDokument2 SeitenFicha Tecnica - Llenadora de AceiteHECTOR ESTEBAN HIGUERA COGOLLONoch keine Bewertungen

- Servgein Catacaos Planta de Procesamiento de Productos Hidrobiologicos de PotaDokument48 SeitenServgein Catacaos Planta de Procesamiento de Productos Hidrobiologicos de PotaKathia Larico Cutiri100% (6)

- SAL YODADA Ficha TecnicaDokument5 SeitenSAL YODADA Ficha TecnicaXhamhuel J D PalominoNoch keine Bewertungen

- Pregunta 07Dokument2 SeitenPregunta 07Mariafernanda Coronado Fernández100% (2)

- Calculo de CocinadorDokument1 SeiteCalculo de CocinadorAldo Juan Gil CrisóstomoNoch keine Bewertungen

- Desti Laci OnDokument28 SeitenDesti Laci OnMayra Melgarejo100% (2)

- Seleccion Planta EvaporadoraDokument3 SeitenSeleccion Planta EvaporadoraJorge ChavezNoch keine Bewertungen

- PDF Balance de Energia en El Proceso de Harina de Pescado CompressDokument9 SeitenPDF Balance de Energia en El Proceso de Harina de Pescado CompressLeonardo PeñaNoch keine Bewertungen

- Conserva de PescadoDokument39 SeitenConserva de Pescadorosa lilianaNoch keine Bewertungen

- Tipos de SecadoresDokument8 SeitenTipos de Secadoresivan220167% (3)

- SECADORDokument43 SeitenSECADORWilliamGregorioJuniorEpifaníaChávezNoch keine Bewertungen

- Monografía LiofilizaciónDokument15 SeitenMonografía LiofilizaciónNatanael R-sNoch keine Bewertungen

- H105 - Instructivo. Separadora AmbientalDokument32 SeitenH105 - Instructivo. Separadora AmbientalMaritza Elizabeth Eusebio FernandezNoch keine Bewertungen

- Manual BPM Harina 1ra Vers Miguel AngelDokument31 SeitenManual BPM Harina 1ra Vers Miguel AngelJunior Anderson Espiritu ZavaletaNoch keine Bewertungen

- Manual Secador FRT 8000 SC 31235Dokument59 SeitenManual Secador FRT 8000 SC 31235Jaime Iván Vera Melgar88% (8)

- Diagrama de Flujo de Produccion de Conserva de Pescado-1Dokument1 SeiteDiagrama de Flujo de Produccion de Conserva de Pescado-1Gin Armas50% (2)

- Manual Cocinador CF 50 SO 29803Dokument61 SeitenManual Cocinador CF 50 SO 29803Victor67% (3)

- Harina de PescadoDokument45 SeitenHarina de Pescadodelmaliendo100% (3)

- Informe para Transport Adores HidraulicosDokument20 SeitenInforme para Transport Adores HidraulicosVictor Raul Falla FallaNoch keine Bewertungen

- Solucionario DomingoDokument4 SeitenSolucionario DomingoEsthefani Licito100% (1)

- Balance de Materia PesqueraDokument19 SeitenBalance de Materia PesquerajohnNoch keine Bewertungen

- Diagrama Harina PesDokument23 SeitenDiagrama Harina PesAlex Meza Miranda50% (2)

- Harina de PescadoDokument24 SeitenHarina de Pescadoao_arias75% (4)

- Informe de Practicas Pre ProfesionalesDokument144 SeitenInforme de Practicas Pre ProfesionalesPedro Walter Gamarra Leiva100% (2)

- Tratamiento de Agua de BombeoDokument32 SeitenTratamiento de Agua de BombeoVictor Manuel100% (1)

- Diagrama Pama PiscoDokument1 SeiteDiagrama Pama PiscoDaniel SolarNoch keine Bewertungen

- Secado Por DifusiónDokument8 SeitenSecado Por DifusiónAndrés VelázquezNoch keine Bewertungen

- Elaboracion de La Mantequilla FF - ImprimirDokument14 SeitenElaboracion de La Mantequilla FF - ImprimirJuan Elvis100% (1)

- Conserva de Pescado Linea Cocido y CrudoDokument5 SeitenConserva de Pescado Linea Cocido y CrudoM Cortez Key100% (1)

- 04 - Pesqueria Diamante 1Dokument15 Seiten04 - Pesqueria Diamante 1data661100% (5)

- Balance de MasaDokument6 SeitenBalance de Masajhon angeloNoch keine Bewertungen

- Tipos de Dietas en Bovinos-FeedlotDokument5 SeitenTipos de Dietas en Bovinos-FeedlotJ Jesus Bustamante GroNoch keine Bewertungen

- FORMULACIÓN DE EMBUTIDO CARNICO - ButifarraDokument3 SeitenFORMULACIÓN DE EMBUTIDO CARNICO - ButifarraMaria Daniela Ortiz RiosNoch keine Bewertungen

- Tabla de Granulometria Cons.1Dokument9 SeitenTabla de Granulometria Cons.1VALENTINA CELIS VARGASNoch keine Bewertungen

- Tanteo para El Balanceo de RacionesDokument26 SeitenTanteo para El Balanceo de RacionesamparoNoch keine Bewertungen

- Prog - Ryfsem 44.Pv45 63Dokument23 SeitenProg - Ryfsem 44.Pv45 63Dineyza Alexandra Iglesias SanchezNoch keine Bewertungen

- Balance de Materia PrimaDokument16 SeitenBalance de Materia PrimaJhonny Frank Fernandez UrbanoNoch keine Bewertungen

- Hamburguesa de PescadoDokument14 SeitenHamburguesa de PescadoPercy PalominoNoch keine Bewertungen

- NutriciónDokument12 SeitenNutriciónBrisa Santos CrucesNoch keine Bewertungen

- Practica Balance de MateriaDokument6 SeitenPractica Balance de MateriaCODIGO OTAKUNoch keine Bewertungen

- Guia MaritimaDokument64 SeitenGuia MaritimaWeycker RiosNoch keine Bewertungen

- Mortadela de Pota ELSA SsDokument25 SeitenMortadela de Pota ELSA SsParAldNoch keine Bewertungen

- Tablas Peruana de AlimentosDokument70 SeitenTablas Peruana de AlimentosMarcos Infantes García100% (1)

- Curso Propulsores III - HelicesDokument51 SeitenCurso Propulsores III - HelicesMichael Encalada Benites100% (5)

- Fabricación de Bronce Al Manganeso UNS C86500 Según Norma ASTM B584Dokument8 SeitenFabricación de Bronce Al Manganeso UNS C86500 Según Norma ASTM B584Mayrym Rey ConNoch keine Bewertungen

- Manual Traducido Ma125a PDFDokument52 SeitenManual Traducido Ma125a PDFParAld100% (1)

- Elaboración de Pan Artesanal PDFDokument149 SeitenElaboración de Pan Artesanal PDFRafael Cabrera Cuadros100% (2)

- Cajas KoreanasDokument6 SeitenCajas KoreanasParAldNoch keine Bewertungen

- Toma de Fuerza Sae 2 y 3Dokument5 SeitenToma de Fuerza Sae 2 y 3ParAldNoch keine Bewertungen

- Manual Traducido Ma125a PDFDokument52 SeitenManual Traducido Ma125a PDFParAld100% (1)

- Lista Arancelaria PERUDokument406 SeitenLista Arancelaria PERUEsteban MauricioNoch keine Bewertungen

- Lista Arancelaria PERUDokument406 SeitenLista Arancelaria PERUEsteban MauricioNoch keine Bewertungen

- MARDEN El Arte de VenderDokument113 SeitenMARDEN El Arte de VenderLuis Sosa0% (1)

- Tesis de Lechuga HiroponicaDokument78 SeitenTesis de Lechuga HiroponicaParAldNoch keine Bewertungen

- Manual OrganizacionyProcedimientos ItapuaDokument78 SeitenManual OrganizacionyProcedimientos ItapuaParAldNoch keine Bewertungen

- Fideos, Con H.PDokument50 SeitenFideos, Con H.PParAldNoch keine Bewertungen

- Practica de AlmidonDokument8 SeitenPractica de AlmidonParAldNoch keine Bewertungen

- Tesis de Lechuga HiroponicaDokument78 SeitenTesis de Lechuga HiroponicaParAldNoch keine Bewertungen

- Elaboración de RonDokument11 SeitenElaboración de RonParAldNoch keine Bewertungen

- Elaboracion de NectarDokument26 SeitenElaboracion de NectarPedro CosmeNoch keine Bewertungen

- Diagramas de FlujoDokument3 SeitenDiagramas de FlujoParAldNoch keine Bewertungen

- Elaboracion de NectarDokument26 SeitenElaboracion de NectarPedro CosmeNoch keine Bewertungen

- DISOLUCIONES AMORTIGUADORAS Copia de Química, ChanGDokument8 SeitenDISOLUCIONES AMORTIGUADORAS Copia de Química, ChanGkiara noemiNoch keine Bewertungen

- HT 9.1 - Convección Forzada ExternaDokument2 SeitenHT 9.1 - Convección Forzada ExternaBruno ChaconNoch keine Bewertungen

- Triangulacion 4Dokument16 SeitenTriangulacion 4Liberman Choque CanaviriNoch keine Bewertungen

- Operaciones - SaunaDokument17 SeitenOperaciones - SaunaJohnnathan Javier MedinaNoch keine Bewertungen

- Termodinamica Problemas Resueltos 0607Dokument24 SeitenTermodinamica Problemas Resueltos 0607Cristhian GutierrezNoch keine Bewertungen

- Radiación TérmicaDokument14 SeitenRadiación TérmicaMilton MenéndezNoch keine Bewertungen

- Autoionización Del AguaDokument8 SeitenAutoionización Del AguaabigailNoch keine Bewertungen

- Tema 2 Conduccion de Calor Unidireccional (Parte 2)Dokument27 SeitenTema 2 Conduccion de Calor Unidireccional (Parte 2)Wendy Zarza HerazoNoch keine Bewertungen

- INFORME DE LABORATORIO Acido Base Universidad Antonio NariñoDokument19 SeitenINFORME DE LABORATORIO Acido Base Universidad Antonio Nariñolaura alejandra alvarezNoch keine Bewertungen

- PROBLEMA 3,4 ALCA, ANTONYyDokument2 SeitenPROBLEMA 3,4 ALCA, ANTONYyAP AndrewNoch keine Bewertungen

- Practica 6 de FisicaDokument12 SeitenPractica 6 de FisicaJohan Alejandro100% (1)

- Planilla de Excel para Conversion de UnidadesDokument8 SeitenPlanilla de Excel para Conversion de UnidadesLuisEduardoJNoch keine Bewertungen

- Taller Balance de Energia Balance de Energia.Dokument5 SeitenTaller Balance de Energia Balance de Energia.Sharyl CondiaNoch keine Bewertungen

- Deber 9Dokument6 SeitenDeber 9ronaldoNoch keine Bewertungen

- Asignación 1 - TM211Dokument2 SeitenAsignación 1 - TM211Natalia MontillaNoch keine Bewertungen

- ColorDokument4 SeitenColorSANDRO JESUS YUPANQUINoch keine Bewertungen

- CP-XT Manual SpanishDokument2 SeitenCP-XT Manual SpanishHector Zuanon75% (4)

- Equilibrio QuimicoDokument26 SeitenEquilibrio QuimicoMsol TfNoch keine Bewertungen

- Práctica 6 CalorimetriaDokument2 SeitenPráctica 6 CalorimetriabrendsaNoch keine Bewertungen

- TPN 2 - Primer Principio de La Termodinámica 2020Dokument7 SeitenTPN 2 - Primer Principio de La Termodinámica 2020Luciano DanieleNoch keine Bewertungen

- Proyecto 4 Intervalo de VireDokument15 SeitenProyecto 4 Intervalo de VireSergio ArandaNoch keine Bewertungen

- Guia Ejercicios Acido Base - QuímicaDokument9 SeitenGuia Ejercicios Acido Base - QuímicaSofi AndreaNoch keine Bewertungen

- Correlación de StandingDokument7 SeitenCorrelación de StandingAndrtrxy AndresNoch keine Bewertungen

- Calentamiento y Climatización de PiscinasDokument7 SeitenCalentamiento y Climatización de PiscinasMiguel de la torreNoch keine Bewertungen

- 3 Ventilacion Con Recuperacion de Calor y Energia SyPDokument73 Seiten3 Ventilacion Con Recuperacion de Calor y Energia SyPMiguel MNoch keine Bewertungen

- Capitulo 14. Mezclas de Gas-Vapor y Aire Acondicionado. Guía de Estudio en PowerPointDokument44 SeitenCapitulo 14. Mezclas de Gas-Vapor y Aire Acondicionado. Guía de Estudio en PowerPointrasbravo5187Noch keine Bewertungen

- Proyecto de Tesis de Maestria 2021Dokument9 SeitenProyecto de Tesis de Maestria 2021Miguel Ángel CanalNoch keine Bewertungen

- Garrido Sophia - Teoria 3-4Dokument1 SeiteGarrido Sophia - Teoria 3-4f69xvckvd6Noch keine Bewertungen

- Tema 2-Espontaneidad y EquilibrioDokument68 SeitenTema 2-Espontaneidad y EquilibrioCeleste IrrazabalNoch keine Bewertungen

- Guia Reactores No IsotérmicosDokument4 SeitenGuia Reactores No IsotérmicosAlexContrerasFonseca0% (1)