Beruflich Dokumente

Kultur Dokumente

Distribucion de Plantas Industriales

Hochgeladen von

Davidsito Yambay0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

38 Ansichten7 SeitenEl documento trata sobre la distribución de plantas industriales. Explica que la distribución implica ordenar los espacios de una planta para maximizar la eficiencia del movimiento de materiales, equipos y personas, mientras se minimiza el esfuerzo y se maximiza la seguridad de los trabajadores. También describe los principios básicos de la distribución como la integración de todos los factores y el movimiento de materiales a distancias mínimas.

Originalbeschreibung:

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenEl documento trata sobre la distribución de plantas industriales. Explica que la distribución implica ordenar los espacios de una planta para maximizar la eficiencia del movimiento de materiales, equipos y personas, mientras se minimiza el esfuerzo y se maximiza la seguridad de los trabajadores. También describe los principios básicos de la distribución como la integración de todos los factores y el movimiento de materiales a distancias mínimas.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

38 Ansichten7 SeitenDistribucion de Plantas Industriales

Hochgeladen von

Davidsito YambayEl documento trata sobre la distribución de plantas industriales. Explica que la distribución implica ordenar los espacios de una planta para maximizar la eficiencia del movimiento de materiales, equipos y personas, mientras se minimiza el esfuerzo y se maximiza la seguridad de los trabajadores. También describe los principios básicos de la distribución como la integración de todos los factores y el movimiento de materiales a distancias mínimas.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 7

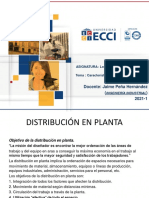

Distribucin de Plantas Industriales.

Objetivo de la distribucin en planta.-

La misin del diseador es encontrar la mejor ordenacin de las reas de trabajo y del

equipo en aras a conseguir la mxima economa en el trabajo al mismo tiempo que la mayor

seguridad y satisfaccin de los trabajadores.

La distribucin en planta implica la ordenacin de espacios necesarios para movimiento de

material, almacenamiento, equipos o lneas de produccin, equipos industriales,

administracin, servicios para el personal, etc.

Los objetivos de la distribucin en planta son:

1. Integracin de todos los factores que afecten la distribucin.

2. Movimiento de material segn distancias mnimas.

3. Circulacin del trabajo a travs de la planta.

4. Utilizacin efectiva de todo el espacio.

5. Mnimo esfuerzo y seguridad en los trabajadores.

6. Flexibilidad en la ordenacin para facilitar reajustes o ampliaciones.

Principios bsicos de la distribucin en planta.

1. Principio de la satisfaccin y de la seguridad.

A igualdad de condiciones, ser siempre ms efectiva la distribucin que haga el

trabajo ms satisfactorio y seguro para los trabajadores.

2. Principio de la integracin de conjunto.

La mejor distribucin es la que integra a los hombres, materiales, maquinaria,

actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso

mejor entre todas estas partes.

3. Principio de la mnima distancia recorrida.

A igualdad de condiciones, es siempre mejor la distribucin que permite que la

distancia a recorrer por el material sea la menor posible.

4. Principio de la circulacin o flujo de materiales.

En igualdad de condiciones, es mejor aquella distribucin que ordene las reas de

trabajo de modo que cada operacin o proceso est en el mismo orden o secuencia

en que se transformen, tratan o montan los materiales.

5. Principio del espacio cbico.

La economa se obtiene utilizando de un modo efectivo todo el espacio disponible,

tanto en horizontal como en vertical.

6. Principio de la flexibilidad.

A igualdad de condiciones ser siempre ms efectiva la distribucin que pueda ser

ajustada o reordenada con menos costo o inconvenientes.

Tipos de distribucin en planta

Distribucin por posicin fija.

El material permanece en situacin fija y son los hombres y la maquinaria los que confluyen

hacia l.

A.- Proceso de trabajo: Todos los puestos de trabajo se instalan con carcter provisional y

junto al elemento principal conjunto que se fabrica o monta.

B.- Material en curso de fabricacin: El material se lleva al lugar de montaje fabricacin.

C.- Versatilidad: Tienen amplia versatilidad, se adaptan con facilidad a cualquier variacin.

D.- Continuidad de funcionamiento: No son estables ni los tiempos concedidos ni las cargas

de trabajo. Pueden influir incluso las condiciones climatolgicas.

E.- Incentivo: Depende del trabajo individual del trabajador.

F.- Cualificacin de la mano de obra: Los equipos suelen ser muy convencionales, incluso

aunque se emplee una mquina en concreto no suele ser muy especializada, por lo que no

ha de ser muy cualificada.

Ejemplo: Montajes de calderas, en edificios, barcos. torres de tendido elctrico y en general,

montajes a pie de obra.

Factores que afectan a la distribucin en planta.

1. Materiales (materias primas, productos en curso, productos terminados). Incluyendo

variedad, cantidad, operaciones necesarias, secuencias, etc.

2. Maquinaria.

3. Trabajadores.

4. Movimientos (de personas y materiales).

5. Espera (almacenes temporales, permanentes, salas de espera).

6. Servicios (mantenimiento, inspeccin, control, programacin, etc.)

7. Edificio (elementos y particularidades interiores y exteriores del mismo, instalaciones

existentes, etc.)

8. Versatilidad, flexibilidad, expansin.

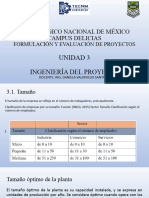

Tamaos de proyectos.

El objetivo de este punto consiste en determinar el tamao o dimensionamiento que deben

tener las instalaciones, as como la capacidad de la maquinaria y equipos requeridos por el

proceso de conversin del proyecto.

El tamao del proyecto est definido por su capacidad fsica o real de produccin de bienes

o servicios, durante un perodo de operacin normal.

Esta capacidad se expresa en cantidad producida por unidad de tiempo, es decir, volumen,

peso, valor o nmero de unidades de producto elaboradas por ciclo de operacin, puede

plantearse por indicadores indirectos, como el monto de inversin, el monto de ocupacin

efectiva de mano de obra o la generacin de ventas o de valor agregado.

La importancia del dimensionamiento, en el contexto de estudio de factibilidad, radica en

que sus resultados se constituyen en parte fundamental para la determinacin de las

especificaciones tcnicas sobre los activos fijos que habrn de adquirirse. Tales

especificaciones sern requeridas a su vez, para determinar aspectos econmicos y

financieros sobre los montos de inversin que representan cada tipo de activo y de manera

global, que sern empleados en el clculo de los costos y gastos que derivan de uso y que se

emplearan, posteriormente, en la evaluacin de la rentabilidad del proyecto.

DEFINICIN DE LAS DIFERENTES CAPACIDADES DE PRODUCCIN

La capacidad de diseo o terica instalada: es el monto de produccin de artculos

estandarizados en condiciones ideales de operacin, por unidad de tiempo.

La capacidad del sistema: es la produccin mxima de un artculo especifico o una

combinacin de productos que el sistema de trabajadores y mquinas puede generar

trabajando en forma integrada y en condiciones singulares, por unidad de tiempo.

La capacidad real: es el promedio por unidad de tiempo que alcanza una empresa en

un lapso determinado, teniendo en cuenta todas las posibles contingencias que se

presentan en la produccin de un artculo, esto es, la produccin alcanzable en

condiciones normales de operacin.

La capacidad empleada o utilizada: es la produccin lograda conforme a las

condiciones que dicta el mercado y que puede ubicarse como mximo en los lmites

tcnicos o por debajo de la capacidad real.

Capacidad ociosa: es la diferencia hacia abajo entre la capacidad empleada y la real.

Con respecto a la holgura se habla de dos conceptos:

Margen de capacidad utilizable: es la diferencia entre la capacidad de diseo

(capacidad instalada) y la real aprovechable.

Margen de sobrecarga: es la diferencia entre la capacidad del sistema y la capacidad

de diseo, excepcionalmente aprovechable en perodos cortos.

Factores determinantes o condicionantes del tamao del proyecto.

a. Demanda del proyecto:

La demanda no satisfecha o por satisfacer, es uno de los factores que condicionan el tamao

de un proyecto. El tamao propuesto slo puede aceptarse en caso de que la demanda sea

claramente superior a dicho tamao. Si el tamao se acerca al de la demanda, aumenta el

riesgo y por lo menos debe cuidarse que la demanda sea superior al punto de equilibrio del

proyecto.

Debern considerarse las variaciones de la demanda en funcin del ingreso, de los precios

(elasticidad-precio de la demanda), de los factores demogrficos, de los cambios en la

distribucin geogrfica del mercado (dimensin del mercado) y de la influencia del tamao

en los costos.

La decisin sobre el tamao de la planta depender esencialmente del resultado que se

obtenga al comparar el costo de oportunidad sobre la inversin ociosa contra los costos de

ampliacin futura, incluyendo el costo correspondiente a las inversiones necesarias para

efectuar dicha ampliacin.

b. Suministros de insumos

c. la materia prima determinar el radio mximo de aprovisionamiento que es posible

utilizar.

d. El abasto suficiente en cantidad y calidad de materias primas es un aspecto vital en

el desarrollo de un proyecto. En etapas ms avanzadas del proyecto se recomienda

presentar tanto las cotizaciones como el compromiso escrito de los proveedores

para abastecer de manera conveniente.

e. Economas a escalas

Se conocen como economas de escala las reducciones en los costos de operacin de una

planta industrial, estas reducciones se deben a incrementos en el tamao, a aumentos en el

perodo de operacin por diversificacin de la produccin o bien a la extensin de las

actividades empresariales, a travs del uso de facilidades de organizacin, produccin o

comercializacin de otras empresas.

Las economas de escala pueden ser resultado de diversos aspectos, a mayor escala se

obtiene:

1. Menor costo de inversin por unidad de capacidad instalada

2. Mayor rendimiento por persona ocupada

3. Menores costos unitarios de produccin

4. Mejor utilizacin de otros insumos

5. Utilizacin de procesos ms eficientes que reducen los costos de operacin

LIMITACIONES PRCTICAS

a. La disponibilidad de recursos financieros

Los recursos para cubrir las necesidades de un proyecto industrial de iniciativa privada

pueden provenir de dos fuentes principales:

Del capital social suscrito y pagado por los accionistas de la empresa.

De los crditos que se pueden obtener de instituciones bancarias o financieras y de

proveedores.

Si los recursos econmicos propios y ajenos permiten escoger entre varios tamaos, sera

aconsejable seleccionar aquel tamao que pueda financiarse con mayor comodidad y

seguridad y que a la vez ofrezca, de ser posible, los menores costos y mejores rendimientos

de capital.

Si existe flexibilidad en la instalacin de la planta (si el equipo y tecnologa lo permiten) se

puede considerar como una alternativa viable, la instalacin del proyecto por etapas.

b. Recursos humanos capacitados

Despus de determinar el tamao ptimo para el proyecto, es necesario asegurarse que se

cuenta con los recursos humanos necesarios para la operacin y direccin; la incidencia de

los costos de mano de obra en los costos de operacin es muy fuerte, se debern analizar

las alternativas de tiempos de operacin menores, utilizando plantas de mayor capacidad.

Das könnte Ihnen auch gefallen

- Tamaño Del ProyectoDokument3 SeitenTamaño Del ProyectoMichael EinstenNoch keine Bewertungen

- Distribución en Planta de Sistemas de Producción IndustrialesDokument48 SeitenDistribución en Planta de Sistemas de Producción IndustrialesÁlvaro García LópezNoch keine Bewertungen

- Estudio TecnicoDokument7 SeitenEstudio Tecnicopale_silvaNoch keine Bewertungen

- Estudios Diseño de PlantaDokument46 SeitenEstudios Diseño de PlantaKike LizarbeNoch keine Bewertungen

- 4 Cuarta Semana Clase IiDokument14 Seiten4 Cuarta Semana Clase IiEVELYN LOPEZ CARRANZANoch keine Bewertungen

- Distribución de PlantaDokument4 SeitenDistribución de PlantaMelanie MenoscalNoch keine Bewertungen

- Distribución de Planta Layout LauraDokument14 SeitenDistribución de Planta Layout Lauraleia_24Noch keine Bewertungen

- U2 Diseño y Adecuacion Planta IndustrialDokument69 SeitenU2 Diseño y Adecuacion Planta IndustrialzcechNoch keine Bewertungen

- Emprendimiento Productivo Tema 3Dokument15 SeitenEmprendimiento Productivo Tema 3rocaespindolamariafernandaNoch keine Bewertungen

- Ilovepdf MergedDokument3 SeitenIlovepdf MergedDennis NavasNoch keine Bewertungen

- 6sesión6 Dimensionamiento y Diseno de Planta PlanDokument14 Seiten6sesión6 Dimensionamiento y Diseno de Planta PlanAngeles BazanNoch keine Bewertungen

- Unidad 3 Ingeniería Del ProyectoDokument41 SeitenUnidad 3 Ingeniería Del Proyectojesus ayalaNoch keine Bewertungen

- Me 4Dokument21 SeitenMe 4Jano BioNoch keine Bewertungen

- Tecnicas de Planificacion de Instalaciones IndustrialesDokument41 SeitenTecnicas de Planificacion de Instalaciones IndustrialesFrancisco Daniel García VillegasNoch keine Bewertungen

- 3.-Tema Ii Ing. Proy.Dokument54 Seiten3.-Tema Ii Ing. Proy.Karim Marino Castro MartinesNoch keine Bewertungen

- Objetivos y Generalidades Del Estudio TécnicoDokument9 SeitenObjetivos y Generalidades Del Estudio TécnicoSarais Espinoza O89% (9)

- Determinación Del Tamaño Del ProyectoDokument8 SeitenDeterminación Del Tamaño Del ProyectoRoberto Flores VillaseñorNoch keine Bewertungen

- Distribución de Planta 2022-1Dokument37 SeitenDistribución de Planta 2022-1134luna01Noch keine Bewertungen

- Distribucion en Planta 5Dokument4 SeitenDistribucion en Planta 5YulenyNoch keine Bewertungen

- Plantas IndustrialesDokument10 SeitenPlantas IndustrialesJosé Antonio BriceñoNoch keine Bewertungen

- Estudio TecnicoDokument10 SeitenEstudio TecnicoFrancisco TacoyNoch keine Bewertungen

- Acondicionamiento de InstalacionesDokument7 SeitenAcondicionamiento de InstalacionespatriciaNoch keine Bewertungen

- Las Áreas de Trabajo en La Industria de La ConfecciónDokument18 SeitenLas Áreas de Trabajo en La Industria de La ConfecciónJosé KorsNoch keine Bewertungen

- Distribución en PlantaDokument4 SeitenDistribución en PlantamoyapalmaNoch keine Bewertungen

- El Estudio TécnicoDokument10 SeitenEl Estudio TécnicoMarleny TejadaNoch keine Bewertungen

- Distribucion Planta. DOCUMENTO 3Dokument6 SeitenDistribucion Planta. DOCUMENTO 3Carlos Andres DiazNoch keine Bewertungen

- 2do Control ESTUDIO TÉCNICO - Docx 15-04Dokument6 Seiten2do Control ESTUDIO TÉCNICO - Docx 15-04JORGE LUIS AYALA GALINDONoch keine Bewertungen

- Evaluacion 10 SeDokument10 SeitenEvaluacion 10 SeCarlos AlañaNoch keine Bewertungen

- Examen Localización y Distribución en PlantaDokument7 SeitenExamen Localización y Distribución en PlantaAllan Alexis FonsecaNoch keine Bewertungen

- Distribucion en PlantaDokument31 SeitenDistribucion en PlantaEcward Fossil0% (1)

- Resumen Sobre La Capacidad Del SistemaDokument6 SeitenResumen Sobre La Capacidad Del SistemaDe Jesús M. Galeano100% (1)

- Acfrogd Ry0 Ujgvnrkefnxwbasdlmpsgklxebqjvdan0y1habpthcfonvzsbci 2opfuch8tah7j4zzl4r3qqcsgjva0kpgnxijyg5gbixh5 Qstq96lvq8 Dlrsvzhg578 Mhx1uyf3oc0nxzDokument18 SeitenAcfrogd Ry0 Ujgvnrkefnxwbasdlmpsgklxebqjvdan0y1habpthcfonvzsbci 2opfuch8tah7j4zzl4r3qqcsgjva0kpgnxijyg5gbixh5 Qstq96lvq8 Dlrsvzhg578 Mhx1uyf3oc0nxzPerla CuevasNoch keine Bewertungen

- Factores Que in Fluyen en El Tamaño Del Proyecto PDFDokument11 SeitenFactores Que in Fluyen en El Tamaño Del Proyecto PDFGeovanny TasinchanaNoch keine Bewertungen

- Documento de Viabilidad TécnicaDokument4 SeitenDocumento de Viabilidad TécnicaCecilia Rochin MosquedaNoch keine Bewertungen

- Elementos Del Estudio TécnicoDokument9 SeitenElementos Del Estudio TécnicoArturo Velasquez AgredaNoch keine Bewertungen

- Esquema de Estudio TecnicoDokument7 SeitenEsquema de Estudio TecnicoKarlita M.Noch keine Bewertungen

- Analisis Critico Saia PSM 2016 Yismara GomezDokument8 SeitenAnalisis Critico Saia PSM 2016 Yismara Gomezyismara_g2711Noch keine Bewertungen

- I. Características y Tipo de Diseño de Instalaciones IndustrialesDokument9 SeitenI. Características y Tipo de Diseño de Instalaciones Industrialesgiberson xavier vargas cardenasNoch keine Bewertungen

- Apuntes U-3 FormulacionDokument6 SeitenApuntes U-3 FormulacionMarcelo GutiérrezNoch keine Bewertungen

- Estudio Tecnico BacaDokument13 SeitenEstudio Tecnico BacaMishi CalvaNoch keine Bewertungen

- PLANTAS INDUSTRIALES Tema 3Dokument52 SeitenPLANTAS INDUSTRIALES Tema 3Josue GutierrezNoch keine Bewertungen

- TAMAÑODokument4 SeitenTAMAÑOLucas KentNoch keine Bewertungen

- LayoutDokument3 SeitenLayoutYorgelys CastilloNoch keine Bewertungen

- Bienes y Servicio TerminadoDokument9 SeitenBienes y Servicio TerminadoJulieth PintaNoch keine Bewertungen

- Cuáles Son Las Partes Que Conforman El Estudio Técnico de Un Proyecto. Explique Brevemente Componentes Del Estudio TécnicoDokument6 SeitenCuáles Son Las Partes Que Conforman El Estudio Técnico de Un Proyecto. Explique Brevemente Componentes Del Estudio TécnicoPrefiero Yopal100% (1)

- Marco TeóricoDokument5 SeitenMarco TeóricoCristian TelemensajeNoch keine Bewertungen

- Resumen Cap 7, 8 y 9Dokument10 SeitenResumen Cap 7, 8 y 9anon_703138819Noch keine Bewertungen

- Estudio TécnicoDokument38 SeitenEstudio TécnicoJOSE RUBEN RODRIGUEZ LICEANoch keine Bewertungen

- 2.9. Distribucion de La PlantaDokument14 Seiten2.9. Distribucion de La Plantashara beatrizNoch keine Bewertungen

- Distribución de Planta. GuiaDokument14 SeitenDistribución de Planta. GuiaJose Armando JaenNoch keine Bewertungen

- Taller Nro 4 Estudio TécnicoDokument16 SeitenTaller Nro 4 Estudio TécnicoalejandraNoch keine Bewertungen

- Disposicion de PlantaDokument11 SeitenDisposicion de PlantaYessenia Yaranga de la TorreNoch keine Bewertungen

- Taller Distribución de Planta - Plano y MaquetaDokument13 SeitenTaller Distribución de Planta - Plano y Maquetayinbareza100% (1)

- Planeación y Diseño de InstalacionesDokument8 SeitenPlaneación y Diseño de InstalacionesVanessaAstorgaNoch keine Bewertungen

- Objetivo de La Distribución en PlantaDokument7 SeitenObjetivo de La Distribución en PlantaSoy Politecnico Por Conviccion50% (2)

- 4 6Dokument4 Seiten4 6Diana RodriguezNoch keine Bewertungen

- UF1126 - Control de la producción en fabricación mecánicaVon EverandUF1126 - Control de la producción en fabricación mecánicaNoch keine Bewertungen

- UF1125 - Técnicas de programación en fabricación mecánicaVon EverandUF1125 - Técnicas de programación en fabricación mecánicaNoch keine Bewertungen

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasVon EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasNoch keine Bewertungen

- C 075 07Dokument85 SeitenC 075 07Liseth Rivera KinteroNoch keine Bewertungen

- Melomanos Dia 27Dokument14 SeitenMelomanos Dia 27Sandra RuedaNoch keine Bewertungen

- 2.9 - Formalizacion Del Comportamiento y OperacionesDokument21 Seiten2.9 - Formalizacion Del Comportamiento y OperacionesFernando Raul Orantes OchoaNoch keine Bewertungen

- S4 - Tarea 4.1 - Formatos de Los Métodos Modernos de Evaluación Del DesempeñoDokument11 SeitenS4 - Tarea 4.1 - Formatos de Los Métodos Modernos de Evaluación Del DesempeñoEliza HCNoch keine Bewertungen

- Examen Tema 5 1501 21.06.22Dokument5 SeitenExamen Tema 5 1501 21.06.22Erick MendezNoch keine Bewertungen

- Preescolar 2 Sol de Alegría 2021-2022Dokument171 SeitenPreescolar 2 Sol de Alegría 2021-2022Vyry Dyana100% (1)

- Guía Didáctica 2 Contratacion y Cartera de Las IpsDokument14 SeitenGuía Didáctica 2 Contratacion y Cartera de Las IpsCAMILONoch keine Bewertungen

- Ladrillo Con Colillas de CigarrilloDokument4 SeitenLadrillo Con Colillas de CigarrilloSsauúl GhalvhanNoch keine Bewertungen

- Este Juzgado de 1raDokument24 SeitenEste Juzgado de 1raDante Fabián HumacataNoch keine Bewertungen

- Curriculum Adriana LastraDokument2 SeitenCurriculum Adriana LastraANTONIONoch keine Bewertungen

- Clima Organizacional - Caso PrácticoDokument3 SeitenClima Organizacional - Caso PrácticoAldo Agustin AriasNoch keine Bewertungen

- Ley de Valuación Inmobiliaria Del Estado 20170317-01Dokument11 SeitenLey de Valuación Inmobiliaria Del Estado 20170317-01Alexandra BenavidezNoch keine Bewertungen

- Script Teoria de SalariosDokument3 SeitenScript Teoria de SalariosAngelaNoch keine Bewertungen

- Salud Fisica y Mental en EstudiantesDokument11 SeitenSalud Fisica y Mental en EstudiantesAsdrúbal Fernández GonzalezNoch keine Bewertungen

- Augusto Un Tirano SolitarioDokument2 SeitenAugusto Un Tirano Solitariopili0% (1)

- Historia de Las Leyendas de ToledoDokument30 SeitenHistoria de Las Leyendas de ToledoErpepe PerromaloNoch keine Bewertungen

- Actividad # 1 Sistemas EconómicosDokument9 SeitenActividad # 1 Sistemas EconómicosDednileris ALDANA ROMERONoch keine Bewertungen

- Tutela de EsmeraldaDokument7 SeitenTutela de Esmeraldaisabelmazo5742Noch keine Bewertungen

- Pautas A Seguir para Realizar Una Notificación de Intención de Arbitraje (Grupo Martes Arbitraje Internacional)Dokument3 SeitenPautas A Seguir para Realizar Una Notificación de Intención de Arbitraje (Grupo Martes Arbitraje Internacional)Donna gravesNoch keine Bewertungen

- Escuela SDokument4 SeitenEscuela SAdriancito ChocNoch keine Bewertungen

- Entrega Final - Esc 7 Balanza de PagosDokument78 SeitenEntrega Final - Esc 7 Balanza de PagosMariana Mejía LondoñoNoch keine Bewertungen

- Cuestionario DeontologiaDokument2 SeitenCuestionario Deontologia991052634Noch keine Bewertungen

- Ian Somerhalder Y Nikki Reed Se Gastan Practicamente 1.000 Dolares en Un Sex Shop deDokument2 SeitenIan Somerhalder Y Nikki Reed Se Gastan Practicamente 1.000 Dolares en Un Sex Shop devibradoresbcn8Noch keine Bewertungen

- CencosudDokument8 SeitenCencosudMARIA CONSTANZA FORES BENAVIDESNoch keine Bewertungen

- Parasha 26 Sheminí - LHDokument17 SeitenParasha 26 Sheminí - LHNico MurilloNoch keine Bewertungen

- Aspectos Puntuales Del Expansionismo RomanoDokument2 SeitenAspectos Puntuales Del Expansionismo RomanoAlex DavidNoch keine Bewertungen

- El PosFordismo y Sus EspaciosDokument28 SeitenEl PosFordismo y Sus EspaciosMarian HaedoNoch keine Bewertungen

- LA Corrupcion INFORME - FINAL - 002 UladechDokument9 SeitenLA Corrupcion INFORME - FINAL - 002 UladechWalter LopezNoch keine Bewertungen

- Aladdin GuionDokument23 SeitenAladdin GuionRomiGerezNoch keine Bewertungen

- Pena de MuerteDokument4 SeitenPena de MuerteElda HernandezNoch keine Bewertungen