Beruflich Dokumente

Kultur Dokumente

X Clasificación Del Acero

Hochgeladen von

neripeOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

X Clasificación Del Acero

Hochgeladen von

neripeCopyright:

Verfügbare Formate

X Clasificación del acero

Los diferentes tipos de acero se agrupan en cinco clases principales: aceros al carbono,

aceros aleados, aceros de baja aleación ultra resistente, aceros inoxidables y aceros de

herramientas.

a. Aceros al carbono Más del 90% de todos los aceros son aceros al carbono. Estos aceros

contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de

silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran

máquinas, carrocerías de automóvil, la mayor parte de las estructuras de construcción de

acero, cascos de buques, somieres y horquillas o pasadores para el pelo.

b. Aceros aleados Estos aceros contienen una proporción determinada de vanadio,

molibdeno y otros elementos, además de cantidades mayores de manganeso, silicio y cobre

que los aceros al carbono normales. Estos aceros se emplean, por ejemplo, para fabricar

engranajes y ejes de motores, patines o cuchillos de corte.

c. Aceros de baja aleación ultra resistente Esta familia es la más reciente de las

Cinco grandes clases de acero. Los aceros de baja aleación son más baratos que los aceros

aleados convencionales ya que contienen cantidades menores de los costosos elementos de

aleación. Sin embargo, reciben un tratamiento especial que les da una resistencia mucho

mayor que la del acero al carbono. Por ejemplo, los vagones de mercancías fabricados con

aceros de baja aleación pueden transportar cargas más grandes porque sus paredes son

más delgadas que lo que sería necesario en caso de emplear acero al carbono. Además,

como los vagones de acero de baja aleación pesan menos, las cargas pueden ser más

pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja

aleación. Las vigas pueden ser más delgadas sin disminuir su resistencia, logrando un mayor

espacio interior en los edificios.

d. Aceros inoxidables Los aceros inoxidables contienen cromo, níquel y otros elementos de

aleación, que los mantienen brillantes y resistentes a la herrumbre y oxidación a pesar de la

acción de la humedad o de ácidos y gases corrosivos. Algunos aceros inoxidables son muy

duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a

temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean

muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberías y

tanques de refinerías de petróleo o plantas químicas, para los fuselajes de los aviones o para

cápsulas espaciales. También se usa para fabricar instrumentos y equipos quirúrgicos, o para

fijar o sustituir huesos rotos, ya que resiste a la acción de los fluidos corporales. En cocinas y

zonas de preparación de alimentos los utensilios son a menudo de acero inoxidable, ya que

no oscurece los alimentos y pueden limpiarse con facilidad.

e. Aceros de herramientas Estos aceros se utilizan para fabricar muchos tipos de

herramientas y cabezales de corte y modelado de máquinas empleadas en diversas

operaciones de fabricación. Contienen volframio, molibdeno y otros elementos de aleación,

que les proporcionan mayor resistencia, dureza y durabilidad.

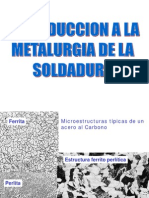

XI. Estructura del acero

Las propiedades físicas de los aceros y su comportamiento a distintas temperaturas

dependen sobre todo de la cantidad de carbono y de su distribución en el hierro. Antes del

tratamiento térmico, la mayor parte de los aceros son una mezcla de tres sustancias: ferrita,

perlita y cementita. La ferrita, blanda y dúctil, es hierro con pequeñas cantidades de carbono

y otros elementos en disolución. La cementita, un compuesto de hierro con el 7% de carbono

aproximadamente, es de gran dureza y muy quebradiza. La perlita es una mezcla de ferrita y

cementita, con una composición específica y una estructura característica, y sus propiedades

físicas son intermedias entre las de sus dos componentes. La resistencia y dureza de un

acero que no ha sido tratado térmicamente depende de las proporciones de estos tres

ingredientes. Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de

ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, está por completo

compuesto de perlita. El acero con cantidades de carbono aún mayores es una mezcla de

perlita y cementita. Al elevarse la temperatura del acero, la ferrita y la perlita se transforman

en una forma alotrópica de aleación de hierro y carbono conocida como austenita, que tiene

la propiedad de disolver todo el carbono libre presente en el metal. Si el acero se enfría

despacio, la austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es

repentino la austenita se convierte en martensita, una modificación alotrópica de gran dureza

similar a la ferrita pero con carbono en disolución sólida.

XII. Tratamiento térmico del acero

El proceso básico para endurecer el acero mediante tratamiento térmico consiste en calentar

el metal hasta una temperatura a la que se forma austenita, generalmente entre los 750 y

850 ºC, y después enfriarlo con rapidez sumergiéndolo en agua o aceite. Estos tratamientos

de endurecimiento, que forman martensita, crean grandes tensiones internas en el metal, que

se eliminan mediante el temple o el recocido, que consiste en volver a calentar el acero hasta

una temperatura menor.

* El temple reduce la dureza y resistencia y aumenta la ductilidad y la tenacidad. El

objetivo fundamental del proceso de tratamiento térmico es controlar la cantidad, tamaño,

forma y distribución de las partículas de cementita contenidas en la ferrita, que a su vez

determinan las propiedades físicas del acero.

Hay muchas variaciones del proceso básico. Los ingenieros metalúrgicos han descubierto

que el cambio de austenita a martensita se produce en la última fase del enfriamiento, y que

la transformación se ve acompañada de un cambio de volumen que puede agrietar el metal

si el enfriamiento es demasiado rápido. Se han desarrollado tres procesos relativamente

nuevos para evitar el agrietamiento.

* El templado prolongado, el acero se retira del baño de enfriamiento cuando ha alcanzado

la temperatura en la que empieza a formarse la martensita, y a continuación se enfría

despacio en el aire.

* El martemplado, el acero se retira del baño en el mismo momento que el templado

prolongado y se coloca en un baño de temperatura constante hasta que alcanza una

temperatura uniforme en toda su sección transversal. Después se deja enfriar el acero en

aire a lo largo del rango de temperaturas de formación de la martensita, que en la mayoría de

los aceros va desde unos 300 ºC hasta la temperatura ambiente.

* El austemplado, el acero se enfría en un baño de metal o sal que se mantiene a la

temperatura en que se produce el cambio estructural deseado, y se conserva en ese baño

hasta que el cambio es completo, antes de pasar al enfriado final. Hay también otros

métodos de tratamiento térmico para endurecer el acero.

* La cementación, las superficies de las piezas de acero terminadas se endurecen al

calentarlas con compuestos de carbono o nitrógeno. Estos compuestos reaccionan con el

acero y aumentan su contenido en carbono o forman nitruros en su capa superficial.

* La carburización, la pieza se calienta cuando se mantiene rodeada de carbón vegetal,

coque o de gases de carbono como metano o monóxido de carbono.

* La cianurización, consiste en endurecer el metal en un baño de sales de cianuro fundidas

para formar carburos y nitruros.

* La nitrurización, se emplea para endurecer aceros de composición especial mediante su

calentamiento en amoníaco gaseoso para formar nitruros de aleación.

Das könnte Ihnen auch gefallen

- Metalurgia de La SoldaduraDokument25 SeitenMetalurgia de La Soldaduraneripe100% (14)

- Metalurgia de La Soldadura 2Dokument171 SeitenMetalurgia de La Soldadura 2neripe98% (54)

- Inspector de SoldaduraDokument20 SeitenInspector de SoldaduraManuel78% (9)

- Catalogo Tony 2021 - LQDokument276 SeitenCatalogo Tony 2021 - LQLagunillas MichoacánNoch keine Bewertungen

- Geometría de La Unión Soldada-09Dokument78 SeitenGeometría de La Unión Soldada-09Jesusislife80% (15)

- Manual de SoldaduraDokument25 SeitenManual de SoldaduraYury Lenin Ramirez96% (25)

- Codigos AwsDokument33 SeitenCodigos AwsMateo Amaya100% (1)

- .Curso Basico de SoldaduraDokument179 Seiten.Curso Basico de SoldaduraIago Santiago Piñeiro100% (1)

- Awsd1 1Dokument71 SeitenAwsd1 1Juan Santos90% (10)

- Simbología en SoldaduraDokument32 SeitenSimbología en SoldaduraJorge Enrique Batista Gil100% (4)

- Temperatura de Austenización y Su ImportanciaDokument4 SeitenTemperatura de Austenización y Su ImportanciaRamiro Rys100% (1)

- Posiciones de La SoldaduraDokument86 SeitenPosiciones de La SoldaduraDamianMenaNoch keine Bewertungen

- Inspección Visual AsmeDokument20 SeitenInspección Visual AsmeDaniel Aguirre88% (26)

- Fundicion Del PlomoDokument47 SeitenFundicion Del Plomotyson75% (4)

- Tipos de Cordones de Uniones Soldadas Posiciones enDokument44 SeitenTipos de Cordones de Uniones Soldadas Posiciones enneripe92% (24)

- Proceso de Soldar SMAW (Electrodo Revestido)Dokument8 SeitenProceso de Soldar SMAW (Electrodo Revestido)samoetrobotinaNoch keine Bewertungen

- Manual de Soldadura Und 5 Tipos de UnionesDokument18 SeitenManual de Soldadura Und 5 Tipos de UnionesGustavoWalterosLarrotta100% (3)

- Defectologia de La SoldaduraDokument53 SeitenDefectologia de La Soldadurarenebarreiro100% (18)

- BridasDokument22 SeitenBridasleumascossioNoch keine Bewertungen

- Proceso FcawDokument25 SeitenProceso Fcawgamermal100% (7)

- Procesos de corte y preparación de bordes. FMEC0210Von EverandProcesos de corte y preparación de bordes. FMEC0210Noch keine Bewertungen

- Presupuesto Bodega 525 M2Dokument3 SeitenPresupuesto Bodega 525 M2Santiago Martinez50% (2)

- Ensayos Mecanicos AsmeDokument0 SeitenEnsayos Mecanicos AsmeOrlando Delgado HuamaliNoch keine Bewertungen

- 18 Catálogo Aislaciones EvocellDokument102 Seiten18 Catálogo Aislaciones EvocellemilianoNoch keine Bewertungen

- Instrumental de Diagnóstico o Básico2Dokument9 SeitenInstrumental de Diagnóstico o Básico2Ingrid Marcela León AlvarezNoch keine Bewertungen

- Proceso Constructivo ALCANTARILLADokument5 SeitenProceso Constructivo ALCANTARILLAErwin Hassan Ramos Cobeñas67% (3)

- 15 Respuestas Capitulo 5 ManufacturaDokument4 Seiten15 Respuestas Capitulo 5 ManufacturaCarolina VallejoNoch keine Bewertungen

- Ejercicios GoniometroDokument4 SeitenEjercicios GoniometroneripeNoch keine Bewertungen

- Defectos de SoldaduraDokument38 SeitenDefectos de Soldadurapmzab57% (7)

- Normas AwsDokument19 SeitenNormas Aws20jonasbone100% (3)

- Revisión Código AWSDokument35 SeitenRevisión Código AWSFabian MuñozNoch keine Bewertungen

- Cuestionario #3 - Tecnologia Del Acero - Grupo 2Dokument8 SeitenCuestionario #3 - Tecnologia Del Acero - Grupo 2Misael GutNoch keine Bewertungen

- Clasificacion y Seleccion de AcerosDokument19 SeitenClasificacion y Seleccion de AcerosManuel Ojeda100% (1)

- Historia Del Acero en El MundoDokument9 SeitenHistoria Del Acero en El MundoJose Moya Cruz50% (2)

- Tipos de Hornos en Las Fundiciones de HierroDokument73 SeitenTipos de Hornos en Las Fundiciones de HierroOscar Ernesto RamírezNoch keine Bewertungen

- Acero Construccion Obras Hidraulicas PDFDokument13 SeitenAcero Construccion Obras Hidraulicas PDFmacroplexxNoch keine Bewertungen

- Trabajo Acero y MaderaDokument15 SeitenTrabajo Acero y MaderaGustavo Niceas Soto AlvaradoNoch keine Bewertungen

- Tratamientos Térmicos de Los Aceros AleadosDokument8 SeitenTratamientos Térmicos de Los Aceros AleadosEduardo VélezNoch keine Bewertungen

- Acero Grupo 5Dokument20 SeitenAcero Grupo 5ELMER YVAN ORDO�EZ BRAVONoch keine Bewertungen

- 1A Acero Normal (CLASES)Dokument42 Seiten1A Acero Normal (CLASES)Joel Lee DelgadoNoch keine Bewertungen

- Designación y Clasificación Del AceroDokument4 SeitenDesignación y Clasificación Del AcerofacilithoNoch keine Bewertungen

- ACERODokument28 SeitenACERODaniela Zarayt PiñangoNoch keine Bewertungen

- Aceros en Obras Civiles PDFDokument22 SeitenAceros en Obras Civiles PDFEdward HVNoch keine Bewertungen

- Características Mecánicas y Tecnológicas Del AceroDokument14 SeitenCaracterísticas Mecánicas y Tecnológicas Del AceroMorales Mat100% (3)

- El AceroDokument14 SeitenEl AceroMaricielo Anticon SanchezNoch keine Bewertungen

- ACERO Tipos y DefinicionDokument3 SeitenACERO Tipos y DefinicionOscar AlzamoraNoch keine Bewertungen

- Aceros y Hierros ColadosDokument3 SeitenAceros y Hierros ColadosGuillermo BuenoNoch keine Bewertungen

- Diapos AceroDokument54 SeitenDiapos AceroKenyi LuisNoch keine Bewertungen

- Acero y CementoDokument11 SeitenAcero y CementoEA RHNoch keine Bewertungen

- 3.3 Desisgnacion y Clasificacion de Los AcerosDokument9 Seiten3.3 Desisgnacion y Clasificacion de Los AcerosGilberto G. Ramos100% (1)

- Proceso Del TempleDokument8 SeitenProceso Del Templejosem_itqNoch keine Bewertungen

- Estado Del Arte Del AceroDokument6 SeitenEstado Del Arte Del AceroLino Guerra ChotaNoch keine Bewertungen

- Tarea 3Dokument9 SeitenTarea 3Denisse CamposNoch keine Bewertungen

- Templado de MetalesDokument14 SeitenTemplado de MetalesJeyson Junior100% (1)

- El Acero y Sus AplicacionesDokument68 SeitenEl Acero y Sus AplicacionesadmerbarriosurbinaNoch keine Bewertungen

- UntitledDokument48 SeitenUntitledEfrain CarrilloNoch keine Bewertungen

- Diagrama HierroDokument16 SeitenDiagrama HierroJhon Michael Alba ANoch keine Bewertungen

- ACERO DULCE y ACERO TEMPLADODokument2 SeitenACERO DULCE y ACERO TEMPLADOAnahí MendozaNoch keine Bewertungen

- Diferentes Tipos de Aceros y FundicionesDokument6 SeitenDiferentes Tipos de Aceros y FundicionesCarlos Méndez100% (1)

- Resumen - AceroDokument13 SeitenResumen - AceroArnold RodriguezNoch keine Bewertungen

- Clasificación de Los Aceros InoxidablesDokument52 SeitenClasificación de Los Aceros InoxidablesMarcelo VasquezNoch keine Bewertungen

- Acero - Inoxidable Estructura CristalinaDokument10 SeitenAcero - Inoxidable Estructura CristalinaAriel SerrateNoch keine Bewertungen

- Taller Mecánica de MaterialesDokument48 SeitenTaller Mecánica de MaterialesMiguel Corrales AriasNoch keine Bewertungen

- Efecto Del Calor en El AceroDokument11 SeitenEfecto Del Calor en El AceroJefferson Elmer Arias MalpartidaNoch keine Bewertungen

- Materiales de MecanicaDokument4 SeitenMateriales de Mecanicakathya Andrea Olavarria ParedesNoch keine Bewertungen

- Clase 2 - Metales FerrososDokument30 SeitenClase 2 - Metales FerrososJhon Q YauliNoch keine Bewertungen

- Aleaciones FerreasDokument31 SeitenAleaciones FerreasRodrigo Tudela VillafuerteNoch keine Bewertungen

- Catalogo Miller PDFDokument92 SeitenCatalogo Miller PDFAlex ManriqueNoch keine Bewertungen

- MetrologiaDokument57 SeitenMetrologiaGeovanny RangelNoch keine Bewertungen

- Carbon EquivalenteDokument74 SeitenCarbon EquivalentecesarporrasninoNoch keine Bewertungen

- Metalurgia FisicaDokument37 SeitenMetalurgia FisicaAdolfo BustosNoch keine Bewertungen

- Producto: NuevoDokument1 SeiteProducto: NuevoFarmapp AppNoch keine Bewertungen

- Reparacion Estructural de Fallas en El Concreto Después Del VaciadoDokument5 SeitenReparacion Estructural de Fallas en El Concreto Después Del Vaciadojunior100% (1)

- Mobilgard 450 NCDokument2 SeitenMobilgard 450 NCluis carlos Mendoza AriasNoch keine Bewertungen

- F.S.R - Cuadrillas - Morteros y ConcretosDokument28 SeitenF.S.R - Cuadrillas - Morteros y ConcretosYaritza LópezNoch keine Bewertungen

- Presupuesto de Ventanas de Aluminio y Vidrio TempladoDokument4 SeitenPresupuesto de Ventanas de Aluminio y Vidrio TempladoJuanNoch keine Bewertungen

- E.P. Mantenimiento BalizasDokument17 SeitenE.P. Mantenimiento BalizasWilliams VazquezzNoch keine Bewertungen

- Analisis de Costos ArquitecturaDokument10 SeitenAnalisis de Costos ArquitecturaPedro Pablo Riofrio AguilarNoch keine Bewertungen

- Sustancias Puras y MezclasDokument3 SeitenSustancias Puras y MezclasMarco Antonio Martínez GonzálezNoch keine Bewertungen

- Sintesis de Los Ultimos Avances en Operatoria Dental Parte1Dokument18 SeitenSintesis de Los Ultimos Avances en Operatoria Dental Parte1Marii JimenexNoch keine Bewertungen

- Adhesivo Latex 2050 PDFDokument1 SeiteAdhesivo Latex 2050 PDFtomas1240tomyNoch keine Bewertungen

- Trabajo Final Quimica OrganicaDokument9 SeitenTrabajo Final Quimica OrganicaYeseniaNoch keine Bewertungen

- Cidet Product Conformity Certificate Multiconductor Control Type TCDokument2 SeitenCidet Product Conformity Certificate Multiconductor Control Type TCandres dazaNoch keine Bewertungen

- Et 5005 711 02 766Dokument27 SeitenEt 5005 711 02 766gerardo herrera valenzuelaNoch keine Bewertungen

- Análisis de Fuentes HistoriaDokument2 SeitenAnálisis de Fuentes HistoriaVanesa Lisset Meza ZentenoNoch keine Bewertungen

- FertilizantesDokument3 SeitenFertilizantespaul100% (1)

- Aumentar La Densidad Del HormigonDokument3 SeitenAumentar La Densidad Del HormigonKonax Lihysd MandeNoch keine Bewertungen

- Lista de Precio Mayor VSP-3Dokument6 SeitenLista de Precio Mayor VSP-3Livia De aguiarNoch keine Bewertungen

- Ejemplo - Marchas AnalíticasDokument15 SeitenEjemplo - Marchas Analíticascelia Gutiérrez MamaniNoch keine Bewertungen

- Prueba DiagnósticaDokument3 SeitenPrueba Diagnósticaesteban castañeda ariasNoch keine Bewertungen

- Exposicion 3 ConstruccionDokument18 SeitenExposicion 3 ConstruccionSTEPHANY LINDSAY DE LA SOTA LANDANoch keine Bewertungen

- C62BJ01 PAB Negro MateDokument4 SeitenC62BJ01 PAB Negro MateSanta CatarinaNoch keine Bewertungen

- Fininng CatDokument1 SeiteFininng CatGabrielNoch keine Bewertungen

- ARAUJO ETAL 2016 Caracterización Geoquímica Residuos Mineros Aguas Superficiales Mina Abandonada Jornune (Lampa Mining) PUNO PAPER GEOQUÍMICADokument4 SeitenARAUJO ETAL 2016 Caracterización Geoquímica Residuos Mineros Aguas Superficiales Mina Abandonada Jornune (Lampa Mining) PUNO PAPER GEOQUÍMICARosa Liliana Vivanco LeguiaNoch keine Bewertungen

- Costos Unitarios AdicionalesDokument13 SeitenCostos Unitarios AdicionalesAdrian AnchapuriNoch keine Bewertungen