Beruflich Dokumente

Kultur Dokumente

INFORME No 11 Desarrollado

Hochgeladen von

Chave HannetCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

INFORME No 11 Desarrollado

Hochgeladen von

Chave HannetCopyright:

Verfügbare Formate

DIRECCIN TCTICA DE OPERACIONES

FACULTAD DE INGENIERIA

ESCUELA ACADEMICO PROFESIONAL DE INGENIERIA INDUSTRIAL

TRABAJO:

PROGRAMACIN JUSTO A TIEMPO

AUTORES:

VELSQUEZ DAMIANO, LUIS. .

PROFESOR:

LUZ SANCHEZ RAMIREZ

TURNO NOCHE

SESIN 11

LIMA PERU

2014

NOTA:

DIRECCIN TCTICA DE OPERACIONES

INFORME No 11

Duracin: 100 minutos

Apellidos

VELASQUEZ DAMIANO

Semestre

Nombres

LUIS ALBERTO

Escuela

Curso

DIRECCION TACTICA DE

OPERACIONES

Ciclo

acadmico

Ing. Luz Snchez Ramrez

Aula

Profesor del

curso

Fecha

11

06

2014

Turno

2014 - I

INGENIERIA INDUSTRIAL

VII

607B

Maana

Tarde

Noche

Instrucciones:

Use lapicero. No se tomarn en cuenta las respuestas con lpiz.

Se prohbe el uso de: mp3, mp4, iPods, celulares u otros equipos no

necesarios durante el examen. Estos equipos permanecern apagados y

guardados.

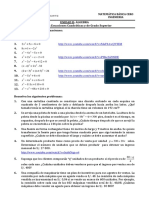

1. Determine una Programacin Justo a Tiempo en una empresa de:

JIT TOYOTA

El sistema Toyota tuvo origen en la necesidad particular en que encontr

Japn de producir pequeas cantidades de muchos modelos de productos;

ms tarde aquel evoluciono para convertirse en un verdadero sistema de

produccin. A causa de su origen, este sistema es fundamentalmente

competitivo en la diversificacin. El sistema Toyota es muy elstico; se

adapta bien a las condiciones de diversificacin ms difciles. Y as es

porque fue concebido para ello.

Para Ohno, ingeniero feje de Toyota, la esencia del sistema determinado por

su intencin fundadora consiste en concebir un algo adaptado a la

produccin de volmenes limitados de productos diferenciados y variados.

EL objetivo es: Producir a bajos costos pequeas cantidades de productos

variados. EL espritu Toyota es pensar en la diferencia, en la verdad, no en

la estandarizacin y la uniformidad.

Ohno insiste siempre en dos puntos. EL mtodo Toyota es la combinacin de

dos principios o pilares. Estas son:

1. La produccin en el momento preciso

2. La autoactivacion de la produccin

El principio de la automatizacin es en realidad un principio importado de la

industria textil. La empresa Toyota antes de la Segunda Guerra Mundial era

esencialmente un fabricante de telares. En aquel entonces Tai Chi Ohno

estaba empleado en la divisin de Toyota.

DIRECCIN TCTICA DE OPERACIONES

Lo que Ohno denominara el principio de autonomatizacion, neologismos

forjado

partir

de

la

contraccin

de

las

palabras

autonoma

automatizacin, es dotar de cierta autonoma a las mquinas automticas. A

los dispositivos de organizacin que conciernen a la ejecucin del trabajo

humano se los denomina procedimientos de autoactivacion. Ohno no solo

procede por importacin del principio de automatizacin, sino tambien por

extensin del concepto, al aplicarlo a situaciones de trabajo y de

operaciones que no movilizan necesariamente mquinas automticas.

JIT DE LA EMPRESA PESQUERA DIAMANTE

Desde el momento que entra un material o componente al proceso de

fabricacin, hasta que sale el producto final, se estn incluyendo una serie

de fases como el transporte, los controles y la espera entre fases de

fabricacin sucesivas. De todas estas fases mencionadas, la fabricacin es

la nica que aade valor al producto.

La reduccin del tiempo de produccin trae consigo numerosas ventajas. La

figura muestra un ciclo de fabricacin clsico (sistema push), donde se

ejecutan cuatro fases de fabricacin consecutivas,

con lotes de 1 000

unidades cada uno.

Si cada unidad requiere una medida de 7 segundos de tiempo de proceso

en cada fase, se

completara un lote de 1.000 piezas en dos horas

aproximadamente. Por lo tanto, el tiempo de produccin requiere alrededor

de 8 horas.

DIRECCIN TCTICA DE OPERACIONES

Supongamos que reducirnos el tiempo de produccin al mnimo posible.

Esto se puede lograr trabajando con lotes de una sola unidad y limitando el

nmero de unidades a una por cada fase. No se debe permitir que se

acumule el material semielaborado, ya que las diversas fases no pueden

realizar su tarea hasta que la fase siguiente est lista para recibir las

unidades semielaboradas. Es decir, sistema Pull.

En este ejemplo, el tiempo de produccin total es de alrededor de 30

segundos. Las ventajas obtenidas a causa de esa reduccin de tiempo son

las siguientes:

En cada momento, debemos contar como trabajo en curso

solamente 4 unidades. Supongamos que se descubre en la fase

que el producto tiene un defecto causado en la fase 1, o bien

que ya defectuoso el material al comienzo del ciclo de

fabricacin.

Si tenemos que reparar el material o. lo que es peor todava,

rechazarlo, el nmero de piezas afectadas ser de 4 en vez de

4 000.

El coste de mantener el material en stock es mil veces menor

de lo que sera para lotes de 1 000 unidades.

Si el cliente encarga un tipo de producto distinto, y lo desea

recibir con urgencia, en el caso de lotes de una unidad

podemos completar la fabricacin antes de comenzar con el

nuevo producto. En el caso de 4 000 unidades, habr que

DIRECCIN TCTICA DE OPERACIONES

retirarlas del ciclo de fabricacin y almacenarlas o aumentar

nuestro tiempo de respuesta.

Cuando se mantienen en inventario grandes cantidades de

componentes, ya sea dentro del ciclo de fabricacin o bien en

almacn, existe siempre la posibilidad de que se vuelva

obsoletas. Este riesgo no existe con los lotes de una unidad.

Si el cliente desea modificar el componente que se est

fabricando y estamos utilizando lotes de una unidad, podemos

dar respuesta a su peticin treinta segundos despus de

recibirla. Si los lotes fueran de 1 000 unidades, habra que

completar el procesamiento de 4 000 unidades (una jornada de

trabajo).

Cuando se almacenan componentes, especialmente en una

lnea de fabricacin, existe el riesgo de que se mezclen con

otros

componentes en

apariencia del mismo tipo,

pero

diferentes. Si la lnea de fabricacin no contiene ningn stock,

es fsicamente imposible, que se produzca este problema.

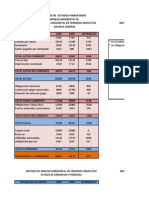

RESUMEN JIT

PROVEEDORES

Negociacin y

compra de

materias primas

(Pescado)

Transporte en

camin

REA DE

CONTROL

Inspeccin e

inventario de MP e

insumos.

Transporte en

montacargas

Transporte en

montacargas

EMPAQUETADO

Etiquetado, rotulado y

empaquetado de

conservas

Transporte en

montacargas

o estocas

ALMACN

Inspeccin e

inventariado de

productos terminados

ALMACENAJE

Recepcin y

registro de

materiales

REA DE

PRODUCCIN

Registro de ingreso

de materiales y

pesaje

PRODUCCIN

Control de tiempo

CONTROL

DE

y demoras,

CALIDAD

mermas.

Registro de

Das könnte Ihnen auch gefallen

- Resumen de QuejasDokument4 SeitenResumen de QuejasChave HannetNoch keine Bewertungen

- Listado de RQM PendientesDokument3 SeitenListado de RQM PendientesChave HannetNoch keine Bewertungen

- Resumen de ValorizacionDokument51 SeitenResumen de ValorizacionChave HannetNoch keine Bewertungen

- Listado de CablesDokument8 SeitenListado de CablesChave HannetNoch keine Bewertungen

- Resumen Valo Acobamba Marzo Rev00Dokument138 SeitenResumen Valo Acobamba Marzo Rev00Chave HannetNoch keine Bewertungen

- Formato para ValorizacionDokument1 SeiteFormato para ValorizacionChave HannetNoch keine Bewertungen

- Trazabilidad 202009301618Dokument5 SeitenTrazabilidad 202009301618Chave HannetNoch keine Bewertungen

- Resumen de ValorizacionDokument51 SeitenResumen de ValorizacionChave HannetNoch keine Bewertungen

- Acta Conformidad - Proyecto AcobambaDokument1 SeiteActa Conformidad - Proyecto AcobambaChave HannetNoch keine Bewertungen

- Trazabilidad 202010020946Dokument35 SeitenTrazabilidad 202010020946Chave HannetNoch keine Bewertungen

- Resumen de QuejasDokument4 SeitenResumen de QuejasChave HannetNoch keine Bewertungen

- Proyecto de Inversion " K-FE PORT"Dokument52 SeitenProyecto de Inversion " K-FE PORT"Chave HannetNoch keine Bewertungen

- Control de Costes Project Cost ControlDokument2 SeitenControl de Costes Project Cost ControlChave HannetNoch keine Bewertungen

- Metodo Pesades RUPDokument12 SeitenMetodo Pesades RUPPegasus1986Noch keine Bewertungen

- Proyecto de Cultura Bono CarbonoDokument17 SeitenProyecto de Cultura Bono CarbonoChave HannetNoch keine Bewertungen

- Template de PETSDokument10 SeitenTemplate de PETSChave HannetNoch keine Bewertungen

- Sesion 8Dokument4 SeitenSesion 8Chave HannetNoch keine Bewertungen

- En CuestaDokument1 SeiteEn CuestaChave HannetNoch keine Bewertungen

- En CuestaDokument1 SeiteEn CuestaChave HannetNoch keine Bewertungen

- En CuestaDokument1 SeiteEn CuestaChave HannetNoch keine Bewertungen

- Volume NDokument9 SeitenVolume NChave HannetNoch keine Bewertungen

- Análisis FinancieroDokument17 SeitenAnálisis FinancieroChave HannetNoch keine Bewertungen

- El Secreto deDokument11 SeitenEl Secreto deCarnéades De CireneNoch keine Bewertungen

- HistologiaDokument37 SeitenHistologiaSaraNoch keine Bewertungen

- Actividad WiresharkDokument4 SeitenActividad WiresharkEdson NavilNoch keine Bewertungen

- CuadroDokument2 SeitenCuadroKelvisNoch keine Bewertungen

- Hoja de Trabajo Ecuaciones Cuadráticas y PolinómicasDokument2 SeitenHoja de Trabajo Ecuaciones Cuadráticas y PolinómicasManuel Rodrigo Chuquilín QuispeNoch keine Bewertungen

- Pirámide de MaslowDokument2 SeitenPirámide de MaslowIshtarNoch keine Bewertungen

- Cuestionario Evaluacion Economica # 5Dokument4 SeitenCuestionario Evaluacion Economica # 5Alex Alvarado OrtezNoch keine Bewertungen

- La Ética ProfesionalDokument4 SeitenLa Ética ProfesionalInstituto Villanueva IsemedNoch keine Bewertungen

- Folleto Steven Paul JobsDokument2 SeitenFolleto Steven Paul JobsNelson BlancoNoch keine Bewertungen

- Formulario de Presentación de PropuestasDokument4 SeitenFormulario de Presentación de PropuestasRonald DíazNoch keine Bewertungen

- Secuencia Didactica de 3eroDokument6 SeitenSecuencia Didactica de 3eroValeria ValarelloNoch keine Bewertungen

- Educación AmbientalDokument7 SeitenEducación AmbientalPilar Moreno CalvoNoch keine Bewertungen

- SGC-PRO-013 V7 Personal LaboratoriosDokument13 SeitenSGC-PRO-013 V7 Personal LaboratoriospostgradoengerenciaNoch keine Bewertungen

- Plan FinesDokument3 SeitenPlan FinesDiana BaigorriaNoch keine Bewertungen

- Informe. EpiteliosDokument5 SeitenInforme. EpiteliosIngrid CarmonaNoch keine Bewertungen

- Bendpak Catalogo Espanol 2013Dokument52 SeitenBendpak Catalogo Espanol 2013rufuruNoch keine Bewertungen

- Introduccion A La BibliaDokument25 SeitenIntroduccion A La BibliaVictor Tirado100% (1)

- Caso MacsaDokument2 SeitenCaso MacsaMarioNoch keine Bewertungen

- Proyecto Final de FundamentosDokument23 SeitenProyecto Final de FundamentosKerlyn ChávezNoch keine Bewertungen

- Contra La Democracia y La Igualdad - Tomislav Sunic PDFDokument222 SeitenContra La Democracia y La Igualdad - Tomislav Sunic PDFgonzalo1954Noch keine Bewertungen

- Formato de Carta DescriptivaDokument2 SeitenFormato de Carta DescriptivaBLANCA ESTELA SANTIAGO HERNANDEZNoch keine Bewertungen

- Tipos de EducaciónDokument18 SeitenTipos de EducaciónFaridesc QuinteroNoch keine Bewertungen

- Psicoanalisis Vincular, Familias Revista de La Asociacion Argentina de Psicologia y Psicoterapia de GrupoDokument249 SeitenPsicoanalisis Vincular, Familias Revista de La Asociacion Argentina de Psicologia y Psicoterapia de GrupoNatitesis RojoNoch keine Bewertungen

- Tarea Semana IIDokument10 SeitenTarea Semana IIOliver Antonio Guerrero BorgNoch keine Bewertungen

- 11 InnovaNoviembreDoblesDokument57 Seiten11 InnovaNoviembreDoblesControl de Medicamentos e Insumos MINSANoch keine Bewertungen

- Técnicas de TimeboxingDokument2 SeitenTécnicas de TimeboxingGonzalo TorchioNoch keine Bewertungen

- Modelo ServqualDokument3 SeitenModelo ServqualКарлос МетрNoch keine Bewertungen

- Tipos de Sociedades Mercantiles en MéxicoDokument3 SeitenTipos de Sociedades Mercantiles en MéxicoRodrigo de la Cruz100% (2)

- Ampliación de Indagatoria de Barreiro Causa Stornelli D'AlessioDokument64 SeitenAmpliación de Indagatoria de Barreiro Causa Stornelli D'AlessionuestrasvocesokNoch keine Bewertungen

- Caracteristicas de La VozDokument9 SeitenCaracteristicas de La VozLuisa Mendoza100% (1)