Beruflich Dokumente

Kultur Dokumente

Eliminacion de Desperdicios

Hochgeladen von

JasonSegCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Eliminacion de Desperdicios

Hochgeladen von

JasonSegCopyright:

Verfügbare Formate

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 1

Seventh LACCEI Latin American and Caribbean Conference for Engineering and Technology (LACCEI2009)

Energy and Technology for the Americas: Education, Innovation, Technology and Practice

June 2-5, 2009, San Cristbal, Venezuela.

PLAN DE REDUCCIN DE DESPERDICIOS DE MATERIA

PRIMA PARA MEJORAR LA PRODUCTIVIDAD DE UNA

EMPRESA FABRICANTE DE REVESTIMIENTOS

Ing. Wilmary Y. Pea P.

Unexpo, Barquisimeto, Venezuela, wilmarypp@hotmail.com

Dra. Gaudys Mendoza

Unexpo, Barquisimeto, Venezuela, gaudys.mendoza@gmail.com

RESUMEN

El presente trabajo tiene como objetivo general, proponer un plan para reducir el desperdicio en el proceso de

fabricacin de piezas de revestimiento de mrmol y/o granito en la empresa Materiales y Revestimientos Santa

Clara C.A., basado en las estrategias kaizen, con el fin de optimizar la utilizacin de la materia prima

incentivando la participacin del personal. Se pretende proponer estrategias de mejoras factibles en el proceso

productivo; para ello fue necesario realizar el diagnstico del proceso productivo, con el fin de identificar los

puntos crticos y las causas que generan desperdicios. Basados en la estrategia kaizen se establece el plan de

acciones correctivas y/o preventivas que garanticen un mejor aprovechamiento de la materia prima. Adems, se

pretende que la fabricacin de revestimiento, especficamente el rea de plantillas, trazado y corte, optimice

significativamente su funcionamiento para disminuir el desperdicio al nivel inevitable programado y permitido

por la organizacin (15%). Finalmente se logra una reduccin del nivel de desperdicio de 33.86% a 16,91%, lo

que representa una reduccin por encima del 100% en trminos de desperdicio y en trminos de costo durante los

meses de estudio paso de 21469,48Bs a 13518,3 Bs, lo que representa una reduccin del 37,03%.

Palabras claves: Productividad, Desperdicio, Mejoramiento,

ABSTRACT

The present work has like general mission, to propose a plan to reduce to the waste in the process of manufacture

of pieces of coating of marble and/or granite in the company Materiales y Revestimientos Santa Clara C.A., based

on the strategies kaizen, with the purpose of optimizing the use of the raw material stimulating the participation of

the personnel. It is tried to propose strategies of feasible improvements in the productive process; for it it was

necessary to make the diagnosis of the productive process, with the purpose of identifying the tactically important

points and the causes that generate wastes. Based on the strategy kaizen settles down the plan of remedial actions

and/or preventive that guarantee a better advantage of the raw material. In addition, it is tried that the manufacture

of coating, specifically the area of groups, layout and cuts, it optimized significantly its operation to diminish the

waste at the inevitable level programmed and allowed by the organization (15%). Finally a reduction of the level

of waste from 33,86% to 16.91% is obtained, which represents a reduction over the 100% in terms of waste and

terms of cost during the months of study 13518.3 passage of 21469,48Bs versus, which represents a reduction of

37.03%.

Key words: Productivity, Waste, Improvement,

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 2

1. PLANTEAMIENTO DEL PROBLEMA

La productividad es el nico camino para que un negocio pueda crecer y aumentar su rentabilidad, es decir, a

medida que aumenta su productividad es de esperarse que aumenten sus utilidades; se trata entonces, de evaluar el

rendimiento de sus factores de produccin (materiales, mquinas, equipos de trabajo y el de los empleados) con el

fin de definir la relacin entre la cantidad de bienes y servicios producidos y la cantidad de recursos utilizados. Es

por ello que las organizaciones deben adoptar medidas que garanticen el camino para mejorar sus niveles de

productividad.

Una herramienta til para lograr mejorar los niveles de productividad es la reduccin de desperdicios de materia

prima en el proceso productivo, con base en que idealmente la relacin salidas/entradas debera ser 1/1, ms sin

embargo, no siempre es factible cumplir con esta relacin, por lo que una de las vas para mejorarla es

incrementando las salidas utilizando las mismas entradas, esto es, reduciendo los desperdicios, lo que significa,

incrementar la productividad del proceso productivo; ya que menores niveles de desperdicios implican mayor

calidad, ms productividad, menores costos y por tanto menores precios, lo cual genera un mayor consumo y por

lo tanto una mayor demanda, lo que implica mayor cantidad de puestos de trabajo y a su vez mayores ganancias

para las empresas y mayor consumo interno. Como puede apreciarse combatir el desperdicio genera crecimiento.

Actualmente se encuentran tcnicas que permiten lograr la reduccin de desperdicios en la produccin, teniendo

como pilares fundamentales la lucha continua en la eliminacin de los mismos, enfocndose bsicamente en la

deteccin, prevencin y eliminacin sistemtica de los diversos tipos de desperdicios

En esta oportunidad se presenta el caso de la Empresa Materiales y Revestimientos Santa Clara, la cual se

encuentra ubicada en la Calle 7 entre avenida Lara y carrera 1 de la Urbanizacin Nueva Segovia de

Barquisimeto; dicha empresa se dedica a la fabricacin de topes de granito y mrmol para cocina, baos y

muebles, revestimiento de pisos y paredes, suministro, instalacin, pulitura y cristalizacin de pisos. Durante el

ao 2.007 se present un incremento en la demanda de sus productos, lo que gener un aumento en el volumen de

trabajo, el cual a pesar de ser artesanal requiere de un buen nivel de preparacin y experiencia para ejecutar las

actividades, lo que trajo como consecuencia cambios en la produccin en trminos de ritmos de trabajo, volumen

de produccin, aunado a adquisicin de maquinarias, al ingreso de nuevo personal que debe ser entrenado sin la

existencia de procedimientos de trabajos, entre otros.

Particularmente, la disposicin de la utilizacin de la materia prima para esta empresa es un factor clave, ya que

son muchas las variables a controlar, pues se pueden generar altos porcentajes de desperdicios, lo cual afecta

directamente la estructura del costo de fabricacin, lo que se agrava ya que actualmente no se cuenta con

procedimientos adecuados en la utilizacin de la misma. La materia prima principal representada por las lminas

de mrmol y/o granito es realmente costosa, y en trminos del costo de fabricacin representa entre un (40- 50%)

del costo total; el resto de los insumos son importados, lo cual tambin representa un porcentaje importante de

este costo. Es importante resaltar que la utilizacin de las lminas de mrmol y/o granito se ve condicionada por

ciertas variables que deben ser muy bien analizadas para evitar generar una disposicin inadecuada de su uso, lo

que puede generar un alto porcentaje de desperdicio y por otra parte, controlar el resto de los insumos, ha sido una

tarea difcil, ya que cada persona tiene su propio procedimiento de trabajo, adems de existir variables que

condicionan su uso.

Por consiguiente, es de resaltar que para lograr la reduccin de desperdicios en el sistema productivo en la planta

objeto de esta investigacin, se deber dar respuesta a las siguientes interrogantes: Existe correspondencia entre

los objetivos funcionales del rea de produccin y los objetivos estratgicos de la empresa? Cules son los

niveles de desperdicio de materia prima de la empresa en la actualidad? Cules son las causas crticas y races

responsables de estos niveles de desperdicio? Se podrn disear estrategias de mejoras factibles tanto tcnica

como econmicamente, que permitan disminuir los niveles de desperdicio de materia prima y mejorar la

productividad de la empresa? Se podrn implantar a nivel de prueba piloto las mencionadas estrategias? Se

requerir capacitacin de los operarios y adquisicin de nueva tecnologa, para garantizar la efectividad de las

estrategias de mejoras planteadas? En cunto se reducirn los niveles de desperdicio y se incrementarn los

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 3

niveles de produccin? En cunto se reducirn los costos unitarios de fabricacin y se incrementarn los ingresos

de la empresa? Se podrn determinar todos los elementos para estructurar el plan de mejoras requerido?

2. OBJETIVO DE LA INVESTIGACIN

Disear un plan de reduccin de desperdicios de materia prima para mejorar la productividad de la empresa

Materiales y Revestimientos Santa Clara C.A., de acuerdo con sus objetivos estratgicos.

3. JUSTIFICACIN E IMPORTANCIA

Todo proceso productivo hace uso de materias primas, mquinas, recursos naturales, mano de obra, tecnologa,

recursos financieros, generando como resultado de su combinacin productos o servicios. En cada proceso se

agrega valor al producto, y luego se enva al proceso siguiente. Los recursos en cada proceso agregan valor o no

lo hacen. El desperdicio considerado como toda mala utilizacin de los recursos de la empresa, implica

actividades que no aaden valor econmico.

De esta manera se requiere mejorar los niveles de productividad de la organizacin, basndose en la evaluacin

preliminar de la utilizacin de la materia prima en el proceso de fabricacin, con base en las variables que se

deben controlar y en sus correspondientes instrucciones de trabajo, para una mejor utilizacin de la materia prima

en cada uno de los productos, logrando con ello una reduccin de costos de fabricacin, reflejndose directamente

en el mejoramiento del funcionamiento de la organizacin, en trminos de productividad y competitividad. As

entonces, la disminucin en los desperdicios de materia prima conllevar a su vez a una reduccin de los costos de

fabricacin, traducido esto en aumento de rentabilidad y ganancias para la empresa, mejorando as su nivel de

funcionamiento.

4. ALCANCE

En esta investigacin se pretende disear un plan de reduccin de desperdicios de materia prima, el cual tiene

como propsito mejorar el rendimiento de la misma, la cual representa, un alto porcentaje de costos de

fabricacin, por lo que se requiere establecer instrucciones de trabajo que permitan evaluar, analizar, corregir y

mejorar las condiciones de su uso, entre otras, para mejorar los niveles de productividad. Adems, en trminos

tericos-cientficos, la metodologa con la cual se desarrollar la misma, podr ser utilizada en otras

investigaciones, adaptndose a los diferentes procesos productivos.

5. CRCULO DE MEJORAMIENTO KAIZEN

El crculo de mejoramiento es parte integral de la estrategia y en el desarrollo del mismo, deber involucrarse cada

persona que quiera adoptar la filosofa; pero, surge una pregunta, Cmo se desarrolla cada paso del crculo? La

bibliografa bsica consultada, presenta el ciclo detalladamente, donde el crculo de mejoramiento kaizen se

enmarca en once (11) pasos para dar solucin eficaz a un problema, como se muestra a continuacin:

1. Definir el problema / estado deseado: este es el primer paso a realizar dentro del crculo, ya que tiene como

objetivo establecer cual de los tantos problemas presentes en cierta unidad, departamento, organizacin, ser el

primero en solucionarse y hasta que punto se desea esta solucin. Como puede notarse, en este paso se mencionan

dos puntos: definir el problema y el estado deseado, estos se debern desarrollar por separado, por tal motivo se

iniciar con definir el problema.

2. Identificar reas a mejorar: luego de haber definido claramente el problema que se solucionar y el estado

deseado, es decir, a dnde se quiere llegar, se proceder a identificar el o las reas especficas a las cuales se har

el mejoramiento; en caso de no existir, el crculo se cierra en este paso.

3. Generar ideas: Para ello, se debern generar ideas creativas que permitan obtener aspectos importantes

relativos al problema planteado, entre dichas incgnitas se tienen: Cules son las causas races? y Cules son las

posibles soluciones?

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 4

4. Evaluar Ideas: al generar ideas para la solucin del problema, se contar con una base de datos amplia, por tal

motivo dichas soluciones se evaluarn mediante cierta metodologa que permitir jerarquizar y definir cuales de

las tantas soluciones se llevar a cabo.

5. Disear la medicin: seleccionadas las soluciones a desarrollar, se disear un sistema de medicin que

permita evaluarlas a la hora de su implantacin y observar su comportamiento con relacin a los objetivos

planteados.

6. Planear la Implantacin: en este paso del crculo de mejoramiento kaizen, se elaborar una planificacin de

las actividades a desarrollar para dar solucin al problema de una forma ordenada, acorde y lgica.

7. Decidir la accin: se elaborar la programacin de las actividades esquematizadas en el paso anterior,

asignando para ello un tiempo determinado, una fecha de inicio y de finalizacin de cada una de las actividades,

utilizando el diagrama de Gantt o de PERT.

8. Actuar: se implantarn las actividades planeadas bajo la programacin definida, es decir, se presentar el

desarrollo de cada una bajo los lineamientos, parmetros y especificaciones descritas en los pasos 5, 6 y 7.

9. Nuevo Estndar: posteriormente de implantar las soluciones con su respectivo seguimiento y ajuste, se

definir un nuevo estndar que establece una mejor forma de realizar cierta labor o trabajo con las caractersticas,

reglas y procedimientos normalizados.

10. Medir: en este paso se medir y evaluar las soluciones implantadas, obteniendo de esta manera resultados

cuantitativos que permitirn determinar el comportamiento real de la implantacin de cada uno de los

instrumentos y soluciones planteadas, obteniendo con esto la evaluacin de los resultados.

11. Analizar: en este ltimo paso se monitorean los resultados obtenidos en relacin a los objetivos establecidos y

en caso de existir desviaciones se toman las acciones correctivas necesarias. Por otra parte, se concluir el crculo

de mejoramiento Kaizen tomando como base para esta decisin el tiempo de adaptacin y cumplimiento de los

requerimientos del sistema.

6. PROCEDIMIENTO

Fase I: Evaluacin de la correspondencia entre los objetivos funcionales del rea de produccin y los estratgicos

de la empresa.

En esta fase se evalu la correspondencia entre los objetivos funcionales del rea de produccin y los estratgicos

de la empresa, mediante el anlisis de los documentos existentes, de forma de determinar la contribucin actual

del rea de produccin con la estrategia de productividad de la empresa, con base en los indicadores existentes.

Fase II: Diagnstico del proceso productivo, para determinar las causas crticas y races del desperdicio de

materia prima.

En esta fase se recolect la informacin necesaria para conocer y determinar las condiciones en las que se

encuentra la empresa, especficamente las causas del desperdicio de materia prima generado en el proceso

productivo, y que a su vez influye directamente en los costos de produccin, para lo cual se procedi a realizar la

descripcin detallada de las actividades del proceso productivo, por medio del anlisis de registros internos, la

observacin directa, entrevistas no estructuradas y estructuradas y diagrama de procesos, con el fin de identificar

los puntos crticos de generacin de desperdicios y las causas que los generan.

Fase III: Formulacin de estrategias de mejoras factibles, con base en el modelo kaizen.

De acuerdo con los resultados que se obtuvieron en la fase anterior; pasos 1 y 2 de la metodologa del modelo

kaizen: 1- definir el problema / estado deseado y 2-Identificar reas a mejorar, se procedi a determinar las metas

de mejora, definidas por un valor a ser alcanzado y el plazo en el cual se debe lograr este valor, mediante la

aplicacin de los 9 pasos siguientes del crculo de mejoramiento kaizen o mejor conocido como ciclo PDCA,

segn Cane (1997): 3. Generar ideas; 4. Evaluar ideas; 5. Disear la medicin; 6. Planear la implantacin; y 7.

Decidir la accin, utilizando la tcnica de tormenta de ideas; y los pasos: 8. actuar; 9. nuevo estndar; 10. Medir;

y 11. Analizar, utilizando una prueba piloto.

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 5

Fase IV: Evaluacin de la efectividad de los resultados, con respecto a su efecto sobre los objetivos funcionales

relativos a productividad.

En esta fase se obtuvieron resultados basados en la aplicacin del modelo kaizen, el cual en sus ltimos pasos

permite aplicar la solucin, medir y analizar los resultados, con respecto a la meta planteada, procediendo

entonces a evaluar su efecto sobre los objetivos funcionales del rea de produccin, relativos a productividad.

7. ANLISIS Y DISCUSIN DE RESULTADOS

A continuacin, se describen y analizan los resultados arrojados por cada una de las tcnicas e instrumentos

aplicados, con el fin de cubrir los objetivos de esta investigacin:

Fase I: Evaluacin de la correspondencia entre los objetivos funcionales del rea de produccin y los estratgicos

de la empresa

Para el establecimiento de los objetivos estratgicos de la organizacin, primeramente, fue necesario determinar

sus estrategias; para ello, se utiliz la informacin obtenida de la aplicacin de la tcnica del grupo nominal a

gerentes y supervisores de la empresa, donde se definieron las principales fortalezas, debilidades, oportunidades y

amenazas de la organizacin y posteriormente, sus estrategias, para finalmente, determinar los objetivos

estratgicos de la organizacin , agrupando las estrategias y los objetivos correspondientes en las perspectivas

financiera, Clientes, procesos internos y Aprendizaje y crecimiento del cuadro de mando integral(CMI).

Fase II: Diagnstico del proceso productivo, para determinar las causas crticas y races del desperdicio de

materia prima.

PROCESO DE FABRICACIN DE PIEZAS DE MRMOL Y/O DE GRANITO

Solicitud de informacin por parte del cliente y Levantamiento de medidas y planos: el cliente

solicita informacin bien sea va telefnica o personalmente en nuestras oficinas de ventas, siendo asesorado por

el equipo de ventas en la seleccin y distribucin del material requerido segn sus especificaciones, bien sea por

diseo de arquitectura o por su propio criterio; all se genera la solicitud de medidas. Luego se procede a

coordinar con el cliente una cita con el equipo de medicin, para que se realicen los planos con las medidas

requeridas para dicho trabajo.

Elaboracin del presupuesto: tomando en consideracin las medidas y planos representativos de la obra

a ejecutar, se elaboran los presupuestos correspondiente y de ser aprobado por el cliente, se procede a crear su

expediente, donde el primer paso es la solicitud del material requerido, basado en las medidas de la obra.

Elaboracin de plantillas (molde para fabricacin): se procede a realizar una rplica de la pieza a

fabricar (en cartn), requirindose la presencia del cliente para definir caractersticas definitivas segn su

requerimiento. Esta rplica debe adaptarse a las condiciones del sitio de instalacin y debe ser preparada

cuidadosamente para evitar omitir algn detalle, cuya consideracin pueda ser vital al trazar y/o cortar.

Trazado: previa recepcin del material en planta y teniendo la plantilla preparada, se procede a trazarla

sobre el material (lminas de mrmol y/o granito), especificando de una vez las caractersticas de cada pieza. En

esta fase se debe hacer nfasis en el aprovechamiento del material, ya que cualquier disposicin errada de las

piezas a fabricar puede ocasionar desperdicios que representan altos costos, considerando el tipo de material que

se trabaja. Siempre se deben organizar las piezas dentro de la lmina tratando de aprovechar al mximo el rea de

trabajo. Esta etapa es de suma importancia pues se deben tomar en cuenta diversas variables como:

aprovechamiento del rea, definiendo con exactitud el lugar de las juntas (empates de las piezas) dependiendo de

las condiciones de la lmina y de la ubicacin de la pieza en el sitio de la instalacin, coincidencia de vetas,

grietas, ubicacin de bordes, precisin en la informacin en cuanto a medidas, entre otras. Al tener definida la

ubicacin de cada pieza en la lmina se procede a trazarlas. Esta fase es la de mayor importancia en la generacin

de desperdicio pues cualquier mala disposicin impide un ptimo aprovechamiento de la lmina.

Corte: en esta fase se corta el material manualmente con la forma y disposicin establecida, utilizando

discos diamantados y empleando como refrigerante el agua, para minimizar las emisiones de polvo de mrmol y/o

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 6

granito que se generan durante el corte, adems de evitar astillamientos, agrietamientos y fracturas del material

durante el corte por calentamiento. Durante esta fase se pueden generar desperdicios por cualquier error durante el

proceso de corte o por presentarse alguna fractura o agrietamiento del material, lo cual puede alterar la

distribucin inicial, obligando a buscar una segunda alternativa en la distribucin, que evidentemente generara

desperdicios.

Secado: Se espera que las piezas sequen aproximadamente durante 30 minutos si es granito y 2 horas si

es mrmol para ejecutar el ensamblaje, para lo cual las piezas deben estar completamente secas.

Ensamblaje: se procede a ensamblar las piezas cortadas con los elementos pequeos (bastones) que

servirn de base para fabricar los bordes reforzados segn especificaciones del cliente, lo cual se realiza

colocando pegamento especial entre las piezas, utilizando herramientas que permitan ejercer suficiente presin

sobre ellas para lograr juntas (empates) casi invisibles. Cualquier pieza mal ensamblada o que se haya entendido

mal la informacin de medidas, puede ocasionar desperdicios de tiempo e insumos.

Desbaste: Luego del ensamblaje se realiza la sealizacin correspondiente a cada pieza segn diseo,

para darle la forma y acabado final segn exigencias de cada diseo. El desbaste se realiza con muelas

diamantadas donde se procede a desbastar (rebajar la pieza para darle forma). A las piezas ensambladas, con el fin

de lograr fabricar el borde requerido. Despus de desbastar con las muelas diamantadas se procede a rectificar

formas y bordes con la utilizacin de la taza cnica, la cual termina de nivelar y eliminar la rugosidad de la pieza,

generada por el paso de las muelas.

Pulitura: En esta fase ya las piezas tienen su forma final definida, solo falta darles el acabado final con la

utilizacin de telas diamantadas, las cuales estn secuencialmente numeradas y deben ser aplicadas de forma

ordenada para lograr el brillo deseado en la pieza

Rectificacin de juntas y presentacin de plantillas: las piezas deben ser rectificadas con la plantilla

tomada inicialmente, aqu se evala la precisin del trazado, del corte, los bordes, acabado final y muy importante

la rectificacin de juntas; es decir, la verificacin de las piezas que han sido divididas por muy grandes y deben

ser empatadas al momento de la instalacin, de manera que los empates sean lo menos evidente posibles. una vez

aprobada en la rectificacin, la pieza puede salir al almacn de producto terminado hasta que se programe su

instalacin.

Cabe destacar que las mltiples actividades del proceso de produccin son netamente manuales y subjetivas, lo

cual hace que se incremente considerablemente el porcentaje de desperdicio. A continuacin, se presentan las

causas que incrementan el desperdicio en las reas de platillas, trazado y corte, obtenidas de una tormenta de ideas

de los operarios, del cual result el diagrama causa-efecto que da como resultado el diagrama de pareto, donde las

causas responsables del 80% de los desperdicios, son: A. Falta de adiestramiento; B. Descuido del operario en la

ejecucin de las actividades; C. Mala utilizacin de los recursos; D. Falta de motivacin para realizar el trabajo; E.

Falta de Procedimientos estndares; F. Mala calidad de las materias primas. G. Mala manipulacin de materiales y

equipos; H. Baja capacidad de los equipos.

Figura 1: Diagrama de Pareto de las causas del alto porcentaje de desperdicio

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 7

Estas causas generadoras de desperdicio, son las responsables de la presencia de defectos en los productos

elaborados, cuyos niveles corresponden a lo siguiente:

Tabla 1: Niveles del desperdicio (Abril- Julio- 2008)

DEFECTO Abril 08 Mayo 08 Junio 08 Julio 08

Fracturas y/o grietas pronunciadas 2.29 4.36 7.29 4.89

Cruce de vetas 4.05 3.98 3.41 3.30

Cortes inclinados (junta abierta) 2.17 4.52 5.05 4.22

Medidas incorrectas 10.43 12.97 9.36 10.57

Pieza rayada 4.72 5.12 4.12 3.66

Astillados 5.08 6.28 8.64 4.94

TOTAL 28.74% 37.23% 37.87% 31.58%

Fase III: Formulacin de estrategias de mejoras factibles, con base en el modelo kaizen.

PASO 1: Se defini el problema / Estado deseado: Qu? Desperdicio; Dnde? en las reas de

plantillas, trazado y corte; Cundo? durante la fabricacin; Cunto? hasta disminuir el porcentaje de

desperdicio al mximo permitido por la empresa, el cual est fijado en un 15%

Enunciado del Problema: Alto ndice de desperdicio, durante las fases de plantillas, trazado y corte, en el

proceso de fabricacin de piezas de revestimiento de mrmol y/o granito.

Se defini el estado deseado, respondiendo las siguientes preguntas:Qu resultado se requiere lograr?

Disminuir el desperdicio a un 15%. En cunto tiempo? Durante los meses de Agosto y Septiembre de 2008.

Enunciado del estado deseado: Disminuir el desperdicio generado en la fase plantillas, corte y trazado a un

15%, durante los meses de Agosto y Septiembre de 2.008.

PASO 2: Se identificaron las reas o fases a mejorar, respondiendo la siguiente pregunta: Qu rea o fase del

proceso se considera que puede mejorarse? basndose en el resultado del diagnstico del proceso productivo y la

determinacin de las causas generadoras de desperdicio, se consider como reas que pueden ser mejoradas,

platillas, trazado y corte, con todas sus actividades en el proceso productivo.

PASO 3: Se generaron ideas sobre las causas races y las posibles soluciones al desperdicio, contando con los

resultados del diagnstico de la situacin actual y los del seminario kaizen dictado al personal operativo y al nivel

gerencial, obteniendo que la causa que posee mayor ponderacin total es la Falta de Adiestramiento para todos

los niveles de la organizacin, que se presenta tanto en la induccin como continuamente, adems de ser la nica

que posee relacin con todas las causas restantes. Esta causa es responsable del incremento en el porcentaje de

desperdicio, especialmente en las reas de plantillas, trazado y corte, por el predominio de actividades manuales.

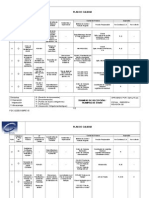

Se determinaron las posibles soluciones, las cuales se presentan en tabla 2, a travs de una matriz de

priorizacin (tabla 2) donde se indican las causas y las posibles soluciones, las cuales se determinaron en

reuniones con el jefe de planta, supervisores y personal de fabricacin:

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 8

Tabla 2: Causas y Posibles soluciones al alto porcentaje de desperdicio

Causas Posibles Soluciones

Falta de adiestramiento

Mala utilizacin de los recursos

Falta de motivacin para realizar el trabajo

Mala manipulacin de materiales y equipos

A. Elaborar plan de induccin al personal del proceso

productivo

B. Establecer crculos de control de calidad

C. Establecer planes de entrenamiento continuo para la

formacin de personal competente y profesional a todos

los niveles de la organizacin

Descuido del operario en la ejecucin de las

actividades

D. Disear plan de acciones correctivas y preventivas de

defectos

PASO 4: Se codificaron las posibles soluciones del alto porcentaje de desperdicio (A B C- D), para su

evaluacin y seleccin, a travs de la matriz de priorizacin de soluciones, en funcin de los criterios: costo,

tiempo, impacto y factibilidad (tabla 3):

Tabla 3: Matriz de priorizacin de las posibles soluciones del alto porcentaje de desperdicio

Alternativas A B C D

Criterio Peso Calif CxP Calif CxP Calif CxP Calif CxP

Tiempo 3 4 12 3 9 3 9 5 15

Costo 1 3 3 2 2 3 3 5 5

Impacto 2 5 10 2 4 3 6 5 10

Factibilidad 4 5 20 2 8 3 12 5 20

Calificacin Total 45 27 30 50

Jerarqua 2 4 3 1

Lo cual genera el orden de de las soluciones tal como se presentan las soluciones:

1. Tomar las acciones preventivas establecidas para la no ocurrencia de los defectos tan frecuentemente.

2. Tomar las acciones correctivas necesarias al ocurrir defectos no previstos

3. Llenar los formatos de reporte de novedades y acciones correctivas disponibles

4. Llenar el formato de justificacin del desperdicio

PASO 5: Se dise el plan de medicin de las soluciones, iniciando con el sistema de disminucin del

desperdicio, siguiendo los lineamientos de los indicadores de gestin de la empresa,

PASO 6: Se planific el plan para disminuir el desperdicio bajo estrategias kaizen en el proceso de plantillas,

trazado y corte de la empresa.

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 9

PASO 7: Se programaron las actividades esquematizadas en el paso anterior, asignando para ello un tiempo

determinado, una fecha de inicio y una de finalizacin de las actividades, a travs de un Diagrama de Gantt.

ETAPA HACER Y VERIFICAR DEL CRCULO DE MEJORAMIENTO KAIZEN

PASO 8: ACTUAR. Se ejecutaron cada una de las actividades que conforman el nuevo sistema de disminucin

de desperdicio, describiendo con detalle el qu? y cmo? se desarrollaron cada una de ellas, como se muestra

a continuacin:

8.1 Se dise el plan de acciones correctivas y preventivas de defectos

8.2 Se elabor el plan de induccin al personal de fabricacin,

8.3 Se establecieron planes de entrenamiento continuo para la formacin de personal competente y profesional a

todos los niveles de la organizacin, para lo cual

8.4 Se implant el plan, para lo cual se realizaron las siguientes actividades:

PASO 9 Y PASO 10: Se estableci un nuevo estndar,

Tabla 4: Niveles de desperdicio segn causas (Abril 08 hasta septiembre 08)

DEFECTO Abril 08 Mayo 08 Junio 08 Julio 08 Ago 08 Sep 08

Fracturas y/o grietas pronunciadas

2.29 4.36 7.29 4.89 1.71 1.96

Cruce de vetas 4.05 3.98 3.41 3.30 2.31 1.87

Cortes inclinados (junta abierta) 2.17 4.52 5.05 4.22 1.98 2.53

Medidas incorrectas

10.43 712.97 9.36 10.57 7.82 6.39

Pieza rayada 4.72 5.12 4.12 3.66 2.05 1.65

Astillados 5.08 6.28 8.64 4.94 1.30 2.25

TOTAL 28.74% 37.23% 37.87% 31.58% 17.17 16.65

PROMEDIO 33.86% 16.91%

% REDUCCION DEL

DESPERDICIO

16.95%

Como puede observarse en la tabla 4, los nuevos porcentajes de desperdicio obtenidos, demuestran la evolucin

que se obtuvo en el proceso productivo, como consecuencia de la aplicacin de la estrategia kaizen. Los

resultados obtenidos hasta los momentos indican el logro del estado deseado, lo cual se ha demostrado con los

indicadores de gestin aplicados durante los meses Agosto y Septiembre del 2008, reflejando un cumplimiento de

las normas para la disminucin del desperdicio cercano al 15% como mximo porcentaje permitido por la

empresa, lo cual conlleva a afirmar que se cuenta con una alta confiabilidad de los datos obtenidos y con una

rpida adaptacin del personal al nuevo plan.

Asimismo, los resultados arrojados demuestran que la intervencin de la mano de obra con motivacin es

primordial en toda organizacin, por lo que al estimularlos se logr un xito significativo en la disminucin del

desperdicio, a raz de los defectos operacionales detectados, sobretodo los relacionados con las fases del proceso

plantillas, trazado y corte. De esta manera, se cumple con los objetivos propuestos; es decir, se obtienen para los

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 10

meses de implantacin, seguimiento y evaluacin un promedio de desperdicio en 16,95 por ciento, lo cual permite

concluir que la disminucin se desarroll efectivamente.

A continuacin, en la tabla 5, se presentan los costos del desperdicio durante los meses previos (abril, mayo,

junio, julio 08) y los meses de implantacin, seguimiento y evaluacin (septiembre y agosto 2008), para lo cual

se consider la materia prima suministrada y la materia prima realmente utilizada, logrando determinar el costo

del desperdicio en las reas de platillas, trazado y corte, durante cada uno de estos meses.

Tabla 5: Niveles de desperdicio considerando el volumen de materia prima

Abril 08 Mayo 08 Junio 08 Julio 08 Ago 08 Sep 08

Materia Prima utilizada (m2) 51,7 56,91 26,51 24,87 61,87 60.66

Materia Prima suministrada (m2) 78,7 91,46 43,58 37,03 73,46 73.08

Materia Prima en desperdicio (m2) 27 34,55 17,07 12,16 11.59 12.42

Costo de materia prima (Bs/m2) 946 Bs. / m2 - 1630 Bs./m2

Costo equivalente de desperdicio (Bs) 25542 32684,3 16148,2 11503,4 10964,1 16072.5

Promedio 21469,48 13518,30

Cabe destacar que el costo de la materia prima es variable de acuerdo al tipo de material seleccionado por el

cliente, el cual oscila entre el rango de 946 Bs./m2 hasta 1630 Bs./m2, es decir que el valor mnimo del

desperdicio est valorado en 946 Bs./m2, para lo cual tomaremos este valor como costo del desperdicio por ser los

materiales ms econmicos los mayormente demandados por los clientes.

Figura N2: Niveles de desperdicio en trminos de materia prima (m2)

De la tabla 5 se tienen las cantidades en m2 de materia prima suministrada y la materia prima realmente utilizada,

adems de los costos por desperdicios de materia prima, que al presentar una disminucin al pasar de 21469,48Bs

a 13518,30Bs, evidencia una reduccin del 37,03 por ciento, para lo cual se presentan estos datos en el grfico

N2, donde se aprecia claramente la reduccin del desperdicio durante los meses de la implantacin.

8. REFERENCIAS BIBLIOGRFICAS

Laya, H. (2002). Propuesta para controlar y Disminuir el desperdicio en una empresa Manufacturera aplicando la

filosofa del mejoramiento contino. Cabudare, Venezuela, Universidad Yacamb.

Lefcovich, M. (2003): Kaizen La mejora continua aplicada en la calidad, Productividad y Reduccin de

costos. Buenos Aires, Argentina.

San Cristbal, Venezuela June 2-5, 2009

7

th

Latin American and Caribbean Conference for Engineering and Technology

WE1- 11

Rondn, C. (2002): Propuesta de un plan para el control de desperdicio y aumento de la productividad en una

empresa agroindustrial Cabudare, Venezuela, Universidad Yacamb.

TOYOTA, C.A. (1995). Crculos Kaizen La clave del xito. Calidad y Productividad. Cuman, Venezuela.

Autorizacin y Renuncia

Los autores authorizan a LACCEI para publicar el escrito en los procedimientos de la conferencia. LACCEI o los

editors no son responsables ni por el contenido ni por las implicaciones de lo que esta expresado en el escrito

Authorization and Disclaimer

Authors authorize LACCEI to publish the paper in the conference proceedings. Neither LACCEI nor the editors

are responsible either for the content or for the implications of what is expressed in the paper.

Das könnte Ihnen auch gefallen

- La Ligera Ventaja Jeff OlsonDokument264 SeitenLa Ligera Ventaja Jeff OlsonJasonSeg75% (16)

- Experiencias En Gestión Y Manufactura De Procesos Industriales: Colaboración Entre Cuerpos Académicos Tlaxcala Y PueblaVon EverandExperiencias En Gestión Y Manufactura De Procesos Industriales: Colaboración Entre Cuerpos Académicos Tlaxcala Y PueblaBewertung: 5 von 5 Sternen5/5 (4)

- La Gran Idea de Dios - Myles Munroe PDFDokument208 SeitenLa Gran Idea de Dios - Myles Munroe PDFJairo Alfonso Angulo Negrete100% (15)

- Anteproyecto TerminadoDokument55 SeitenAnteproyecto TerminadoRossyisela Rodriguez100% (2)

- Mantenimiento A Procesos de Manufactura (UNIDAD I) PDFDokument23 SeitenMantenimiento A Procesos de Manufactura (UNIDAD I) PDFObeth Alcudia100% (10)

- Directorio Industria Enero 2018Dokument24 SeitenDirectorio Industria Enero 2018Alilet GarcíaNoch keine Bewertungen

- Paf - Ing. de Metodos - Mil Mera JhersonDokument15 SeitenPaf - Ing. de Metodos - Mil Mera JhersonJherson Mil100% (1)

- Residencia Profesional Reduccion de ScrapDokument62 SeitenResidencia Profesional Reduccion de ScrapVicente Rios Escobedo100% (1)

- Caso Grainger y MC Master CarrDokument11 SeitenCaso Grainger y MC Master CarrPatsy Ortiz Lopez50% (2)

- Estudio e Implementación para Mejorar La Productividad en Una Planta de Fibrocemento PDFDokument9 SeitenEstudio e Implementación para Mejorar La Productividad en Una Planta de Fibrocemento PDFSebastian Garcia MNoch keine Bewertungen

- Freddy Meneses - Tarea 4Dokument4 SeitenFreddy Meneses - Tarea 4Boris VasquezNoch keine Bewertungen

- Industria AutomotrizDokument37 SeitenIndustria AutomotrizRulo Oo SaavedraNoch keine Bewertungen

- Libro-Metodologia de La Investigacion-TamayoDokument140 SeitenLibro-Metodologia de La Investigacion-Tamayowilberthh89% (44)

- Fosas de AzufreDokument32 SeitenFosas de AzufreDAVID SOTONoch keine Bewertungen

- Evidencia 1 ProductividadDokument14 SeitenEvidencia 1 ProductividadJose ManriquezNoch keine Bewertungen

- Proyecto Optimizacion Reduccion de Mermas en CortesDokument42 SeitenProyecto Optimizacion Reduccion de Mermas en Cortesandres HSNoch keine Bewertungen

- Mario Tamyo y TamayoDokument237 SeitenMario Tamyo y Tamayotheredfury100% (1)

- Inspección CUI Copia 2Dokument28 SeitenInspección CUI Copia 2GuillermoGarciaNoch keine Bewertungen

- Protocolo de Reduccion, Control y Reutilizacion Del Scrap en La IndustriaDokument14 SeitenProtocolo de Reduccion, Control y Reutilizacion Del Scrap en La IndustriaAlberto CossioNoch keine Bewertungen

- Control Estadistico CompletoDokument405 SeitenControl Estadistico CompletoJudith LugoNoch keine Bewertungen

- Guia de Lectura Unidad III. El Secreto de La Acumulacion OriginariaDokument7 SeitenGuia de Lectura Unidad III. El Secreto de La Acumulacion OriginariaHenryOswaldoNoch keine Bewertungen

- Serie Aprender A Investigar Modulo 1 Ciencia - Tecnologia - Sociedad y Desarrollo - IcfesDokument145 SeitenSerie Aprender A Investigar Modulo 1 Ciencia - Tecnologia - Sociedad y Desarrollo - IcfesEMILCE MACHADO G.Noch keine Bewertungen

- Evaluación 1° Medio MayoDokument4 SeitenEvaluación 1° Medio MayoNoemi Estefania Arias PerezNoch keine Bewertungen

- Protocolo de Reduccion, Control y Reutilizacion Del Scrap en La IndustriaDokument14 SeitenProtocolo de Reduccion, Control y Reutilizacion Del Scrap en La IndustriaAlberto Cossio100% (1)

- Modulo 4-Analisis-De-La-InformaciónDokument166 SeitenModulo 4-Analisis-De-La-InformaciónsugeypaezNoch keine Bewertungen

- Aprender A Investigar Módulo 3Dokument152 SeitenAprender A Investigar Módulo 3pedroxfloresNoch keine Bewertungen

- Como Aumentar La ProductividadDokument3 SeitenComo Aumentar La ProductividadLeidy Cala GomezNoch keine Bewertungen

- Proyecto de Investigación GM1 (Grupo Martes 1), VELÁSQUEZ ALVA Y PASTOR ESPINIOZADokument5 SeitenProyecto de Investigación GM1 (Grupo Martes 1), VELÁSQUEZ ALVA Y PASTOR ESPINIOZAgpastore1Noch keine Bewertungen

- Equipo 3. Capitulo ConvencauchoDokument33 SeitenEquipo 3. Capitulo ConvencauchorocseliNoch keine Bewertungen

- 5S en Fab Panes de MoldesDokument8 Seiten5S en Fab Panes de MoldesFrancis ParedesNoch keine Bewertungen

- Tarea 2Dokument7 SeitenTarea 2Francisco N GilNoch keine Bewertungen

- Tesis de Empresas Productibas de Bienes y ServiciosDokument7 SeitenTesis de Empresas Productibas de Bienes y ServiciosWiliams CHNoch keine Bewertungen

- Exposicion 1.1.1Dokument46 SeitenExposicion 1.1.1Arely MedinaNoch keine Bewertungen

- DISEÑO DE UN MODELO DE PLANIFICACION Y CONTROL DE LA PRODUCCION PARA OPTIMIZAR LOS PRECESOS EN LA EMPRESA MyM PLASTICOS-1Dokument3 SeitenDISEÑO DE UN MODELO DE PLANIFICACION Y CONTROL DE LA PRODUCCION PARA OPTIMIZAR LOS PRECESOS EN LA EMPRESA MyM PLASTICOS-1SebeNoch keine Bewertungen

- Notificación Estudiantes Prácticas 2022-30Dokument6 SeitenNotificación Estudiantes Prácticas 2022-30David JiménezNoch keine Bewertungen

- Estructura Del Protocolo de Investigación.Dokument29 SeitenEstructura Del Protocolo de Investigación.itzel franciscoNoch keine Bewertungen

- 1296 ##Default - Genres.article## 4243 1 10 20180119 PDFDokument8 Seiten1296 ##Default - Genres.article## 4243 1 10 20180119 PDFElder LescanoNoch keine Bewertungen

- ExposicionDokument12 SeitenExposicionWendy Selene Chavez TelloNoch keine Bewertungen

- Modelos de Optimización para LDokument9 SeitenModelos de Optimización para LMaryori Barrios CajusolNoch keine Bewertungen

- Tarea Semana 6Dokument5 SeitenTarea Semana 6Alejandro AscoyNoch keine Bewertungen

- El Kaizen en Las PymesDokument3 SeitenEl Kaizen en Las PymesMendoza IvanNoch keine Bewertungen

- Plan de Accion Mejora Comunicación Produccion Calidad PDFDokument32 SeitenPlan de Accion Mejora Comunicación Produccion Calidad PDFramonsarmiento88Noch keine Bewertungen

- Administración de La Producción IiDokument20 SeitenAdministración de La Producción IiSharyNoch keine Bewertungen

- 6 Int - Articulo (Leon-Medina-Mendez)Dokument13 Seiten6 Int - Articulo (Leon-Medina-Mendez)Angelita PasacheNoch keine Bewertungen

- Teoria de Los 6 CerosDokument5 SeitenTeoria de Los 6 CerosZZONAR5100% (1)

- Actividad Grupal II Descripción Del Problema Procesos ProductivosDokument12 SeitenActividad Grupal II Descripción Del Problema Procesos ProductivosAome BqNoch keine Bewertungen

- Dinacol SaDokument6 SeitenDinacol SaAnonymous ypNBUINoch keine Bewertungen

- Estudio de Caso (Estudio Del Trabajo)Dokument10 SeitenEstudio de Caso (Estudio Del Trabajo)Carlos Antonio Arias ChoquehuancaNoch keine Bewertungen

- Informacion Del Molino San EladioDokument18 SeitenInformacion Del Molino San EladioHandy ParedesNoch keine Bewertungen

- Universidad Alas Peruanas: Facultad de Ingenieras Y ArquitecturaDokument23 SeitenUniversidad Alas Peruanas: Facultad de Ingenieras Y Arquitecturajohan ParedesNoch keine Bewertungen

- Técnicas Administrativas para Disminuir CostosDokument12 SeitenTécnicas Administrativas para Disminuir CostosDalia SamboyNoch keine Bewertungen

- Proceso de Control de CostosDokument8 SeitenProceso de Control de CostosJose Gabriel Marzana EnriquezNoch keine Bewertungen

- Discusión y ConclusionesDokument4 SeitenDiscusión y Conclusionesaname.caascNoch keine Bewertungen

- Informe AnaliticoDokument5 SeitenInforme Analitico0120Noch keine Bewertungen

- Propuesta para La Disminución de PlásticosDokument27 SeitenPropuesta para La Disminución de PlásticosJake Ballesteros KassiNoch keine Bewertungen

- Abstrac TESISDokument12 SeitenAbstrac TESISJosé E. RodriguezNoch keine Bewertungen

- Proyecto Final - T2.e28.mas - AltoDokument12 SeitenProyecto Final - T2.e28.mas - AltoOscarGR2Noch keine Bewertungen

- Caso 1 Cálculo Del Indicador de Oee de Planta Caso Envasadora de GaseosasDokument8 SeitenCaso 1 Cálculo Del Indicador de Oee de Planta Caso Envasadora de GaseosasPaola Galvez50% (2)

- PIF EN CURSO Organizacion y Metodos PDFDokument10 SeitenPIF EN CURSO Organizacion y Metodos PDFSusana Ortiz RestrepoNoch keine Bewertungen

- Estado Del ArteDokument2 SeitenEstado Del ArteLuis fernando SalcedoNoch keine Bewertungen

- Plan de Trabajo Monografico-Carlos AlataDokument8 SeitenPlan de Trabajo Monografico-Carlos AlataVictor Alberto Ramos BancesNoch keine Bewertungen

- Proyecto TesisDokument21 SeitenProyecto TesisEsmeralda García CelestinoNoch keine Bewertungen

- Estado Del Arte - Trabajo de GradoDokument3 SeitenEstado Del Arte - Trabajo de GradoLuis fernando SalcedoNoch keine Bewertungen

- Proyecto de Investigacion - Pastor y Lopez 2022.... RevisandoloDokument15 SeitenProyecto de Investigacion - Pastor y Lopez 2022.... RevisandoloKaren Alexandra Pastor RodriguezNoch keine Bewertungen

- 1 Er Avance Trabajo T&aDokument10 Seiten1 Er Avance Trabajo T&aPedro TeranNoch keine Bewertungen

- Reducción de Costos EjemplosDokument6 SeitenReducción de Costos EjemplosJudixitha CalsinaNoch keine Bewertungen

- Paper Implementación de Las Herramientas Lean Manufacturing de La Empresa La Fabrica Del Mueble S.a.c, Trujillo-PeruDokument10 SeitenPaper Implementación de Las Herramientas Lean Manufacturing de La Empresa La Fabrica Del Mueble S.a.c, Trujillo-PeruEstefani PonceNoch keine Bewertungen

- Articulo de Opinion de La Merma en Ecimep SacDokument5 SeitenArticulo de Opinion de La Merma en Ecimep SacPamela MélanyNoch keine Bewertungen

- Proposal To Improve Processes Through Lean Manufacturing To Increase Productivity in A Company of ChiclayoDokument10 SeitenProposal To Improve Processes Through Lean Manufacturing To Increase Productivity in A Company of ChiclayoWilkins AlbujarNoch keine Bewertungen

- Antecedentes KaisenDokument8 SeitenAntecedentes KaisenJohn AlexanderNoch keine Bewertungen

- Propuesta de Lineamientos Estratégicos para Mejorar La Gestión de Mantenimiento AltusaDokument53 SeitenPropuesta de Lineamientos Estratégicos para Mejorar La Gestión de Mantenimiento AltusaHernan GarciaNoch keine Bewertungen

- Ejercicio 2 de Cadena de SuministrosDokument24 SeitenEjercicio 2 de Cadena de SuministrosCésar Abraham ZamaroNoch keine Bewertungen

- Trabajo Grupal Tesis 1 - DISTRIBUCION DE PLANTADokument36 SeitenTrabajo Grupal Tesis 1 - DISTRIBUCION DE PLANTAFavio SamanezNoch keine Bewertungen

- Eurotubo, Información de La EmpresaDokument18 SeitenEurotubo, Información de La EmpresaLuis MNoch keine Bewertungen

- Plan de TrabajoDokument3 SeitenPlan de TrabajoDavid ChaparroNoch keine Bewertungen

- Avance de Tesis - Muños y QuispeDokument25 SeitenAvance de Tesis - Muños y QuispeAnonymous RrPrC4FWkZNoch keine Bewertungen

- Resumen Capitulo 1Dokument5 SeitenResumen Capitulo 1Project ElizabethNoch keine Bewertungen

- Búsqueda de La Perfección - Kenji Yokoi DiazDokument1 SeiteBúsqueda de La Perfección - Kenji Yokoi DiazJasonSegNoch keine Bewertungen

- El Arte de La Resiliencia - Kenji Yokoi DiazDokument1 SeiteEl Arte de La Resiliencia - Kenji Yokoi DiazJasonSegNoch keine Bewertungen

- Lean ManufacturingDokument27 SeitenLean ManufacturingJasonSegNoch keine Bewertungen

- Un Momento Déjame PensarDokument121 SeitenUn Momento Déjame PensarJasonSeg100% (3)

- Lator Recap 2Dokument18 SeitenLator Recap 2Brianda Cortazar MendiolaNoch keine Bewertungen

- Evaluación Fonoaudiológica de VozDokument5 SeitenEvaluación Fonoaudiológica de VozAlejandra C. Araya DíazNoch keine Bewertungen

- CNC y PropiedadesDokument14 SeitenCNC y PropiedadesEdwinMonroy3000Noch keine Bewertungen

- Especificaciones Tecnicas y BuzonDokument41 SeitenEspecificaciones Tecnicas y Buzongraceva13Noch keine Bewertungen

- MostDokument34 SeitenMostMildrend MontoyaNoch keine Bewertungen

- IntroteDokument374 SeitenIntroteMiguel AguileraNoch keine Bewertungen

- Colgate EnvaseDokument5 SeitenColgate EnvasejsahbjhxavNoch keine Bewertungen

- Envasado y Presentación de Alimentos en JapónDokument39 SeitenEnvasado y Presentación de Alimentos en JapónPromoMadridNoch keine Bewertungen

- Dosier - CRVDokument16 SeitenDosier - CRVedwardberrospiiiNoch keine Bewertungen

- Costos Unidad I y IIDokument22 SeitenCostos Unidad I y IIObelys Verti OliveraNoch keine Bewertungen

- Informe de Generación Per Capita de Residuos en El Hogar y Su ComposiciónDokument8 SeitenInforme de Generación Per Capita de Residuos en El Hogar y Su ComposiciónAnahi Sosaya GuzmanNoch keine Bewertungen

- Fgc-020 Plan de Calidad Rev 0 TrampasDokument3 SeitenFgc-020 Plan de Calidad Rev 0 TrampasDafny RivasNoch keine Bewertungen

- 02.06.01 Estructura Alumbrado PublicoDokument10 Seiten02.06.01 Estructura Alumbrado PublicoMarlen PerezNoch keine Bewertungen

- Resumen de Normas, Codigos y Estandares en El Diseño y Construccion de Gasoducto.Dokument6 SeitenResumen de Normas, Codigos y Estandares en El Diseño y Construccion de Gasoducto.Liliany Buelvas RochaNoch keine Bewertungen

- Informe Visita de ObraDokument18 SeitenInforme Visita de Obratomvan3Noch keine Bewertungen

- Servicios Empresariales y G.Dokument31 SeitenServicios Empresariales y G.Thiago Vasqz60% (5)

- La Zonificacion y Clasificacion de Uso Del SueloDokument2 SeitenLa Zonificacion y Clasificacion de Uso Del SueloElmer Via HinojosaNoch keine Bewertungen

- Diseño y Fabricación de Un Molde de InyecciónDokument175 SeitenDiseño y Fabricación de Un Molde de InyecciónJoaquinJBS100% (1)

- Analisis de Costo Ideal)Dokument11 SeitenAnalisis de Costo Ideal)Junior Montes ReynalteNoch keine Bewertungen

- PDF PDFDokument25 SeitenPDF PDFKarla GonzalesNoch keine Bewertungen

- Tratamiento Termico (Temple y Revenido)Dokument17 SeitenTratamiento Termico (Temple y Revenido)Elio CRNoch keine Bewertungen

- Informe de AditivosDokument10 SeitenInforme de AditivosKevin Salazar NeiraNoch keine Bewertungen