Beruflich Dokumente

Kultur Dokumente

Aglomerantes, gesso e cal aérea: introdução e propriedades

Hochgeladen von

Ariel MassonOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Aglomerantes, gesso e cal aérea: introdução e propriedades

Hochgeladen von

Ariel MassonCopyright:

Verfügbare Formate

Introduo e Definies

Aglomerantes

So minerais que, ao serem misturados com a

gua, formam pasta que endurece por processos

fsico-qumicos, fazendo aderir entre si os

componentes das argamassas e dos concretos.

Aglomerantes areos: so os que s fazem pega

ou presa e endurecem ao ar; exemplos: cal

area, gesso, cimento magnesiano e argila.

Aglomerantes hidrulicos: so os que fazem

pega ou presa e endurecem mesmo embaixo de

gua; exemplos: cimento portland, cimento

metalrgico e aluminoso, cal hidrulica,

pozolanas, cimentos naturais e aglomerantes

mistos.

Pega e Endurecimento

So duas fases do processo de solidificao dos

aglomerantes, argamassas e concretos

Pega ou Presa: o fenmeno qumico que leva a

alterao da constituio e enrijecimento

Endurecimento: o fenmeno fsico que no

implica em alterao de constituio, mas em

ganho de resistncia mecnica

Rendimento de um Aglomerante

Rendimento de um aglomerante: o volume da

pasta obtido com uma unidade de volume do

aglomerante. Portanto, a razo entre o volume

de pasta e o volume que o aglomerante tinha

antes de ser misturado com a gua.

Coeficiente de rendimento: o fator que

multiplicado pelo volume do aglomerante no

estado seco permite calcular o volume da pasta

quando se d a hidratao.

e Aglomerant

Pasta

R

V

V

C

Processo experimental

1. Toma-se um frasco graduado e coloca-se nele

um litro de aglomerante seco, previamente

medido no barmetro;

2. Mistura-se a gua necessria para dar uma

pasta de consistncia normal e mede-se o

volume final alcanado;

3. Calcula-se o C

R

pela frmula dada.

Processo analtico

1. Avalia-se previamente o volume a de gua por

unidade de volume de aglomerante seco, para se

alcanar uma pasta de consistncia normal, a

densidade aparente d do aglomerante seco e a

sua densidade absoluta D;

2. Calcula-se o C

R

pela frmula seguinte:

a

D

d

C

R

Nota: esta frmula permite calcular o rendimento

para qualquer quantidade de gua de

amassamento.

Gesso

Origem do Gesso

obtido por desidratao a partir do mineral

gipsita que um sulfato dihidratado de clcio

CaSO

4

.2H

2

O encontrado livre na natureza.

A gipsita assume as formas cristalina, fibrosa ou

terrosa.

A forma cristalina denominada de alabastro.

Desidratao da gipsita

CaSO

4

.2H

2

O

(gipsita)

CaSO

4

.H

2

O

(gesso hemi-hidratado)

CaSO

4

(gesso anidro)

CaO

(cal viva ou gesso morto)

CaCO

3

(gesso anidrido)

130-180

o

C

200-350

o

C

1000

o

C

>1000

o

C

Variedades de Gesso

Gesso hemi-hidratado (CaSO

4

.H

2

O)

Variedade mais conhecida

Branco, pulverulento e amorfo

Apodera-se facilmente da gua formando gesso

dihidratado

Usado puro em estuque, massa de vidraceiro,

moldes, ladrilhos, etc.

o mais usado na construo, misturado com o

gesso anidro: molduras, forros-falsos, painis,

flores, etc.

Pega: inicia em 2-5min e finaliza em 15-30min

Gesso anidro (CaSO

4

)

Menos vido de gua do que o CaSO

4

.H

2

O

Maior resistncia mecnica

Maior resistncia umidade atmosfrica

Mais usado em pedras artificiais, reboco,

granitina

Pega: cerca de 24h

Gesso calcinado (CaSO

4

.H

2

O + CaSO

4

)

o que normalmente se vende no comrcio

Alm de gesso hemi-hidratado e anidro, tambm,

costuma conter impurezas

Pega: entre 15-25min

Gesso cr (CaCO

3

)

Efetivamente no gesso

Usado em pintura e massa de vidraceiro

Giz de escola (CaSO

4

+ CaCO

3

)

Hidratao do Gesso

Gesso hemi-hidratado: absorve 70 a 80% do seu

peso em gua de amassamento para alcanar

uma pasta de consistncia normal. O ponto ideal

para o equilbrio entre tempo de pega e

resistncia obtido com 50% de gua.

Gesso anidro: absorve 35 a 45% do seu peso em

gua de amassamento para alcanar uma pasta

de consistncia normal. Tem maior resistncia do

que o gesso hemi-hidratado.

Pega e Endurecimento do Gesso

A hidratao do gesso hemi-hidratado (CaSO

4

.

H

2

O) e do gesso anidro (CaSO

4

) resulta de

novo em gesso dihidratado (C

a

SO

4

.2H

2

O), mas

em estado cristalino e no amorfo

A solidificao comea pela pega ou presa ,

quando a pasta perde plasticidade e firma-se

pela hidratao de molculas

O processo acompanhado de grande elevao

de temperatura

Fatores que alteram o tempo de pega:

Menos gua diminui o tempo de pega

gua mais quente diminui ou acelera o tempo

de pega

Gesso mais fino faz pega mais rpida do que o

grosso

Gesso mais puro tem pega mais rpida

Sal de cozinha acelera a pega

O retardamento da pega feito com adio de

gesso anidro, em quantidade proporcional ao

efeito desejado

Coeficiente de Rendimento do Gesso

Densidade aparente do gesso: d=0,85;

densidade absoluta: D=2,50; quantidade de gua

unitria para a pasta de consistncia normal:

a0,5

Clculo de C

R

82 , 0 5 , 0

50 , 2

85 , 0

a

D

d

C

R

1 dm

3

de gesso em p d 0,82 a 0,84dm

3

de

pasta, com o uso da quantidade ideal de gua.

Todavia, conforme a quantidade de gua de

amassamento, o valor pode variar de 0,52 a

1,32dm

3

; neste ltimo caso, aparecero fissuras

durante a secagem.

Resistncia do Gesso

Boa resistncia mecnica

Resistncia compresso: 50-150 kg

f

/cm

2

Resistncia trao: 20 kg

f

/cm

2

, com 40% de

gua

Quanto maior o tempo de pega, maior ser a

resistncia mecnica, porque se formam cristais

maiores e mais entrelaados

A adio de sulfato ou carbonato de potssio ao

gesso aumenta a resistncia e o endurecimento

Outras Propriedades do Gesso

M aderncia pedra e madeira

Oxida o ferro

A adio de sulfato de zinco (Processo Sorel)

torna o gesso com boa aderncia madeira,

pedra ou ferro e evita a oxidao do ferro

No tolera altas temperaturas

Bom isolante trmico e acstico

Peso especfico: 850kg/m

3

, em p; 1600 kg/m

3

,

quando endurecido

A adio de 2 a 3% de gesso argamassa de cal

ou cimento aumenta em cerca de 30% a

resistncia da argamassa, embora retarde

bastante a pega

Finura recomendada: as normas americanas

recomendam para o gesso em p uma granulao

mxima de 0,6mm e que 90% passe na peneira

0,15mm

Aplicaes Comuns do Gesso na Construo

Fabricao de placas para revestimento e forros

pr-fabricados

Ornatos

Tintas

Escaiolas, juntamente com cal e cimento branco

Argamassas

Cal Area

Ciclo da Cal

Calcinao: decomposio trmica dos calcrios/

dolomitos/ conchas calcrias que resulta na

formao de dois produtos cal virgem ou cal viva

ou cal area e dixido de carbono:

CaCO

3

+ calor CaO + CO

2

CaCO

3

.MgCO

3

+ calor CaO. MgO + 2CO

2

Hidratao da cal: a cal viva reage energicamente

com a gua gerando o hidrxido de clcio,

chamado cal apagada ou cal extinta:

CaO + H

2

O Ca(OH)

2

+ calor

Carbonatao: a cal apagada absorve lentamente

o gs carbnico do ar, recompondo-se em

carbonato de clcio duro, completando o ciclo da

cal:

Ca(OH)

2

+ CO

2

CaCO

3

+ H

2

O

Com base neste ciclo se fazem as argamassas de

cal

Mistura-se a cal apagada com areia e gua.

Com o tempo a argamassa petrifica, pois a cal se

transforma em carbonato de clcio duro,

praticamente insolvel na gua, e ligando os

gros entre si.

Fluxograma de Fabricao

Rochas carbonatadas clcio-magnesianas: so

constitudas em 50% ou mais pelos minerais

calcita (CaCO

3

; rombodrico), aragonita (CaCO

3

;

ortorrmbico) e dolomita (CaCO

3

.MgCO

3

;

rombodrico)

Industrializao da cal:

Classificao da Cal Area

Quanto s relaes CaO-MgO

Cal clcica: produto com alto teor de xido de

clcio

Cal dolomtica: produto com relao entre os

xidos de clcio e de magnsio igual molecular

CaO/MgO

Cal magnesiana: produto com teor de xido de

magnsio intermedirio entre a cal clcica e a cal

dolomtica

Quanto ao teor de CaO

Cal gorda, ou branca, ou rpida: tem mais de

90% de CaO.

Cal magra, ou cinzenta, ou dolomtica, ou

magnesiana, ou lenta: com menos de 90% de

CaO, podendo conter grande quantidade de

impurezas (areia, argila, clnquer e magnsia).

Possui cor mais acinzentada e rendimento muito

menor do que a cal gorda. A magnsia (MgO)

pode chegar a 50% do volume.

As especificaes brasileiras s exigem que as

porcentagens de CaO e MgO somadas totalizem

mais de 88%, podendo ser de 12% o resduo da

extino. Despreza o efeito nocivo do magnsio

nos rebocos (furos com pontos brancos no centro)

Empolamento da Cal Viva

uma reao da cal viva que se traduz no

aumento de volume, com o conseqente

aparecimento de temperatura e tenses internas

muito elevadas, o que leva a cal a desagregar e

esfarinhar.

Cuidados a tomar:

Nunca usar cal viva CaO para fazer

argamassas;

Extinguir a cal completamente, transformando-a

em hidrxido - Ca(OH)

2

- para depois ser feita a

argamassa.

Calor de Hidratao da Cal Viva

De 300

o

C, na cal magra, a 400

o

C, na cal gorda,

em ambientes fechados

De 100

o

C a 150

o

C, nas obras ao ar livre

Cuidados a tomar durante a extino:

Usar sempre EPIs culos, luvas, capacete e

macaco impermevel pois a cal viva forma, ao

ser apagada, bolhas que estouram e saltam a

distncia e em alta temperatura;

No deixar a temperatura alcanar valor muito

elevado, para anular o risco de formao de

ndulos ou clnqueres que estragaro a pasta

formada.

Rendimento da Extino da Cal Viva

Clculo de C

R

57 , 3 38 , 1 8 , 2 0 , 1

2 , 2

7 , 1 85 , 0

a a

a

a

D

d

C

R

1 m

3

de cal viva em pedra d 1,5 a 3,5m

3

de

pasta ou nata de cal extinta, com o uso da

quantidade ideal de gua;

A variao de rendimento muito grande e influi

muito no custo da argamassa resultante, por

isso, deve ser tomado um grande cuidado com a

qualidade da cal e com o mtodo de extino;

Para a cal viva mais comum no comrcio de

materiais de construo, o rendimento mdio

de 1,65.

Importncia da Pureza e da Rapidez de Extino

Influncia da pureza da cal:

Cal gorda: o rendimento alto e a pasta fica

branca, plstica, homognea e untuosa ao tato;

Cal magra: o rendimento baixo e a pasta fica

levemente cinzenta, terrosa, granulosa e spera.

Influncia da velocidade e da quantidade de

gua na extino:

Se a extino for rpida a temperatura sobe

demais e resulta cal superqueimada;

Se a extino for lenta demais, portanto, com

adio de excesso de gua, resulta cal afogada;

Tanto a cal superqueimada como a cal afogada

so de m qualidade, porque tm rendimento e

plasticidade menores. Estes defeitos podem ser

corrigidos parcialmente deixando a pasta em

repouso por longo tempo, embora coberta com

uma camada de areia para evitar a

carbonatao.

Determinao da velocidade de extino da cal

Antes de iniciar a extino em grande volume,

deve-se queimar uma pequena quantidade de

cal, para saber se ela uma cal lenta ou uma

cal mdia ou uma cal rpida;

Cal lenta: a extino comea 30 minutos aps a

adio de gua;

Cal mdia: a extino comea entre 5 e 30

minutos aps a adio de gua;

Cal rpida: a extino comea em menos de 5

minutos aps a adio de gua;

Metodologia de Extino da Cal Viva

Determinao da velocidade de extino da cal

Passos da extino da cal rpida ou gorda:

Colocar cal na gua, de forma que a gua cubra

todo o material;

A cada efervescncia, o material deve ser

completamente revolvido;

Se a gua for insuficiente, ao final, deve ser

acrescentada em excesso at cessar a

efervescncia.

Passos da extino da cal mdia:

Colocar gua na cal, inicialmente, com a gua

at metade da altura do material;

Mexer com menos freqncia, quando ocorrer

efervescncia;

No deve ser colocada gua em excesso ao

final.

Passos da extino da cal lenta ou magra:

Colocar gua na cal, inicialmente, mas em

pequena quantidade de forma a s umedecer a

princpio;

Quando se inicia a efervescncia, vai se

adicionando pequenas quantidades de gua,

sempre sem excesso, at que o processo esteja

completo;

No se deve mexer a pasta.

Cura da Cal Extinta

O tempo de cura da pasta, antes de ser usada,

importante para se ter a certeza de que a

argamassa est bem queimada, para evitar que

se use a pasta com magnsia MgO.

A pasta vai experimentando uma transformao

de consistncia de fluida para viscosa e plstica;

recomendvel o repouso ou cura mnima de

uma semana para o uso em argamassas de

assentamento e de trs semanas em

argamassas de revestimento;

A cal apagada pode ser conservada por tempo

indefinido, desde que se impea a secagem e a

recarbonatao, o que pode ser conseguido com

a cobertura da pasta com uma fina camada de

areia e regando esta periodicamente.

Trao com Areia

A adio de areia cal apagada, nas

argamassas de cal cumpre vrias funes:

Baixar o custo;

Diminuir a retrao, evitando a fissurao;

Aumentar a porosidade, o que diminui o tempo

de secagem;

Conferir resistncia mecnica.

Equipamento para Extino da Cal

Os equipamentos bsicos para extinguir a cal e

preparar a argamassa esto representados na

figura seguinte.

A cal apagada com o auxlio duma p numa

caixa de madeira de pequena altura, com duas

comportas laterais, denominada amassador;

Depois de extinta, a cal depositada numa cava,

com dois compartimentos; num compartimento a

cal mais velha fica curando, enquanto a mais

recente vai sendo depositada no outro;

Quando se deseja fazer argamassa, passa-se a

quantidade necessria de cal curada para outra

caixa denominada traador, onde feita a

mistura com areia.

Edurecimento das Argamassas de Cal

devido secagem do excesso de gua, por

evaporao ou por absoro pelo tijolo, e

recarbonatao pelo gs carbnico do ar.

Ca(OH)

2

+ CO

2

CaCO

3

+ H

2

O

A recarbonatao s se processa na presena

da gua e esta provm da prpria reao e da

umidade da argamassa.A gua vai dissolvendo os

componentes e permite a sua combinao

durante as reaes.

Evoluo do endurecimento:

A secagem vai se processando de fora para

dentro;

O carbonato de clcio se forma em cristais que

vo aumentando de volume, sendo este

inconveniente diminudo pela presena da areia;

A formao das primeiras camadas endurecidas

diminui o contato com o ar, tornando mais lenta a

progresso do endurecimento;

O endurecimento dos rebocos comuns ou da

argamassa de assentamento de tijolos demora

de 8 a 30 dias.

possvel acelerar o endurecimento, embora

com prejuzo da qualidade da argamassa porque

os cristais de CaCO

3

ficaro menores. Processos:

Queimar carvo no ambiente, pois a quantidade

de CO

2

no ar muito baixa - 0,04%;

Elevar a temperatura no ambiente aumenta a

velocidade da reao de recarbonatao e da

secagem;

A recarbonatao que causa o endurecimento

reversvel, por exemplo, a argamassa endurecida

comea a desagregar, se for colocada por muito

tempo debaixo dgua.

Cal Hidratada

Na prtica, chama-se cal hidratada ou ortocal

cal em p, apagada com a quantidade de gua

estritamente necessria e suficiente para

completar a reao.

vendida em sacos de 20kg, com duas folhas

de papel kraft;

Amassada com gua forma pasta como a cal

comum;

Apresenta as vantagens do uso imediato aps a

adio de gua e de no se correr o risco de

usar uma cal mal apagada;

A durao da cal hidratada depende do modo

como foi ensacada e protegida, pois fica sujeita a

recarbonatao quando exposta ao ar ou forma

pasta com a umidade atmosfrica e endurece

por secagem;

As vantagens enunciadas tm levado ao

abandono da prtica da extino da cal viva nas

obras, tornando rotineiro o uso da ortocal ou cal

hidratada, embora esta tenha plasticidade e

coerncia menores.

Propriedades da Cal

Densidades

Densidade absoluta mdia: D=2,20;

Densidade aparente da cal em pedra: d= 1,00;

Densidade aparente da cal em p: d= 0,80.

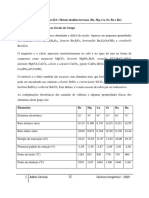

Composio qumica (Normas ASTM)

Cal clcica: CaO>75%;

Cal magnesiana: MgO>25%;

Mnimo de mistura (CaO+MgO)95%;

SiO

2

+Al

2

O

3

+xidos de ferro5%;

CO

2

3%, na boca do forno, e CO

2

10%, no

momento antes do uso.

Propriedades mecnicas

A pasta de cal em si tem pequena resistncia

mecnica;

Resistncia compresso (28 dias): 6kg

f

/cm

2

;

Resistncia trao (28 dias): 2kg

f

/cm

2

;

Resistncia compresso (56 dias): 8kg

f

/cm

2

;

Resistncia trao (56 dias): 3kg

f

/cm

2

.

Recomendaes Prticas

No usar imediatamente as argamassas de cal

compradas prontas, devendo-se deix-las em

repouso pelo menos uma semana, para se ter a

certeza de que a cal est bem apagada.

Para se obter argamassa fina, no basta peneirar

a areia, mas tambm a cal.

Uma cal que ao ser apagada na obra d pouco

rendimento deve ser identificada como

magnesiana e, por isso, a sua pasta s deve ser

usada depois de muito repouso, para no

aparecerem os respectivos ndulos brancos que

rebentam no reboco.

Devem ser evitadas as cais que tm escura

(barro) ou deixam grnulos de areia ou pedra no

fundo da caixa do amassador.

Cimento Magnesiano

Tambm chamado de cimento sorel ou

magnsia sorel e obtido pela reao do xido

de magnsio com o cloreto de magnsio.

Obtm-se na fbrica a magnsia (MgO) por

calcinao do carbonato de magnsio,

pulverizando-se o produto, em seguida.

Na obra, o produto industrial misturado com a

soluo de cloreto de magnsio e outros

componentes para a obteno da argamassa. A

magnsia vem em sacos e o cloreto em vidros.

Primeiro, costuma-se juntar serragem, p de

mrmore, etc., com a magnsia e depois o cloreto

de magnsio.

A argamassa obtida endurece em algumas horas

e tem resistncia mecnica muito prxima do

cimento Portland, com a vantagem de fazer pega

com substncias orgnicas. branca e dura. O

fendilhamento comum, a no ser que sejam

executadas juntas a cada 5 metros, no mximo.

As lavagens sucessivas das intempries tendem a

destruir a argamassa, pois eliminam

progressivamente o cloreto e resultando hidrxido.

mais usado na fabricao de tijolos refratrios

de magnesita, para revestimento de fornos.

Argila

A argila ou saibro deve ser considerado um

aglomerante areo, pois atende definio deste.

Das könnte Ihnen auch gefallen

- Aglomerantes: cal e gessoDokument41 SeitenAglomerantes: cal e gessoLenitaSerafimNoch keine Bewertungen

- "A Escola": Memórias de um Jornal Codoense (1916-1920)Von Everand"A Escola": Memórias de um Jornal Codoense (1916-1920)Noch keine Bewertungen

- Cálculo Do Traço.Dokument11 SeitenCálculo Do Traço.Kachorroski JônatasNoch keine Bewertungen

- Estudo Dirigido de Materiais de Construção CivilDokument3 SeitenEstudo Dirigido de Materiais de Construção CivilRodrigo BoncewiczNoch keine Bewertungen

- Análise de confiabilidade estrutural via método SORM DG: análise de confiabilidade por meio de curvaturas principais de superfícies de estado limiteVon EverandAnálise de confiabilidade estrutural via método SORM DG: análise de confiabilidade por meio de curvaturas principais de superfícies de estado limiteNoch keine Bewertungen

- Apostila Empuxos de Terra - 3Dokument48 SeitenApostila Empuxos de Terra - 3Matheus MatheusNoch keine Bewertungen

- UNIVALESFC ENG CIVIL LISTA EXERCÍCIOS ARGAMASSADokument2 SeitenUNIVALESFC ENG CIVIL LISTA EXERCÍCIOS ARGAMASSAVictor Hygor100% (2)

- Apostila Sobre Tipos de ContençõesDokument34 SeitenApostila Sobre Tipos de ContençõesCesar AugustoNoch keine Bewertungen

- ProfaAndreiaFanton - Fundações - 2020 - Exemplo - 2 Estacas - N MDokument6 SeitenProfaAndreiaFanton - Fundações - 2020 - Exemplo - 2 Estacas - N MJackson Valadão100% (1)

- Catálogo Lajes Treliçadas - Lajes AnhangueraDokument2 SeitenCatálogo Lajes Treliçadas - Lajes AnhangueraVítor Silva CoelhoNoch keine Bewertungen

- Tabela de Consumo Por M de ConcretoDokument1 SeiteTabela de Consumo Por M de ConcretoAlinne LiraNoch keine Bewertungen

- Controle de deformações em estruturas de concreto armado e protendidoDokument36 SeitenControle de deformações em estruturas de concreto armado e protendidoPaulo CezarNoch keine Bewertungen

- Lista de Exercícios - AdensamentoDokument4 SeitenLista de Exercícios - AdensamentoDeivison HottNoch keine Bewertungen

- Dosagem Método AciDokument5 SeitenDosagem Método AciclaudiodutraaNoch keine Bewertungen

- Cálculo estrutural de laje, viga e pilar de concreto armadoDokument41 SeitenCálculo estrutural de laje, viga e pilar de concreto armadoAna Carolina ZanonNoch keine Bewertungen

- Comportamento de dutos enterradosDokument8 SeitenComportamento de dutos enterradosLucianaPereiraDinizNoch keine Bewertungen

- Memorial Descritivo e Cálculo-Treliça Pratt PDFDokument32 SeitenMemorial Descritivo e Cálculo-Treliça Pratt PDFEduardo LopesNoch keine Bewertungen

- Aula 4 - Sapatas Exercicios-1Dokument25 SeitenAula 4 - Sapatas Exercicios-1Gilberto SilvaNoch keine Bewertungen

- B.095 SISTEMA DE CORRER RPTDokument2 SeitenB.095 SISTEMA DE CORRER RPTHelder CostaNoch keine Bewertungen

- Pré-Projeto de Dissertação - Felipe SitonioDokument11 SeitenPré-Projeto de Dissertação - Felipe SitonioFelipeNoch keine Bewertungen

- Simulado - Materiais de Construcao Civil - 20152 - GabaritoDokument7 SeitenSimulado - Materiais de Construcao Civil - 20152 - GabaritoJúlia Sayuri NakirimotoNoch keine Bewertungen

- Especificação de Concreto para Estruturas FerroviáriasDokument26 SeitenEspecificação de Concreto para Estruturas FerroviáriasPaul MartinNoch keine Bewertungen

- Lista Ndices Fsicos - Completa UFRNDokument7 SeitenLista Ndices Fsicos - Completa UFRNhunter hunterNoch keine Bewertungen

- Ensaio Granulometria - EduardoDokument8 SeitenEnsaio Granulometria - EduardoMarcelo AraujoNoch keine Bewertungen

- Lajes maciças e armadura de punçãoDokument48 SeitenLajes maciças e armadura de punçãoEbertLucasNoch keine Bewertungen

- Classificação SAE - Aços PDFDokument2 SeitenClassificação SAE - Aços PDFDanusio Gadelha Guimarães FilhoNoch keine Bewertungen

- Aula 5 - Dimensionamento de Sapatas AssociadaDokument23 SeitenAula 5 - Dimensionamento de Sapatas AssociadaWilliam PereiraNoch keine Bewertungen

- Armadura de Estacas Strauss FlexionadasDokument45 SeitenArmadura de Estacas Strauss FlexionadasFranciele SouzaNoch keine Bewertungen

- Dimensionamento e Detalhamento de Armaduras de Um ReservatórioDokument30 SeitenDimensionamento e Detalhamento de Armaduras de Um ReservatórioWilly Arzadum0% (1)

- Passo A Passo Dos Cálculos Realizados para Dimensionamento e Detalhamento Das Lajes e Vigas Do ProjetoDokument21 SeitenPasso A Passo Dos Cálculos Realizados para Dimensionamento e Detalhamento Das Lajes e Vigas Do Projetomikeias alvesNoch keine Bewertungen

- Relatorio Mecanica Dos SolosDokument18 SeitenRelatorio Mecanica Dos SolosRafael TavaresNoch keine Bewertungen

- Curso Engenharia Estrutural MadeiraDokument59 SeitenCurso Engenharia Estrutural MadeiraStefany RetkvaNoch keine Bewertungen

- Equação de Bernoulli e problemas de escoamento em canais e dutosDokument9 SeitenEquação de Bernoulli e problemas de escoamento em canais e dutosVictor SantosNoch keine Bewertungen

- 1 - Flexão Composta Normal PDFDokument27 Seiten1 - Flexão Composta Normal PDFDaniel Agostini CruzNoch keine Bewertungen

- Aula 4Dokument36 SeitenAula 4roberto chust carvalhoNoch keine Bewertungen

- Trabalho Escrito Com AnexosDokument20 SeitenTrabalho Escrito Com AnexosOrlando VR Nunes100% (2)

- Índices físicos de solosDokument21 SeitenÍndices físicos de solosFernando LambertiNoch keine Bewertungen

- Solo GrampeadoDokument36 SeitenSolo GrampeadolucianokwNoch keine Bewertungen

- Fundacoes Aula 3 EstacascargaecomprimDokument29 SeitenFundacoes Aula 3 EstacascargaecomprimFreeStyle StoreNoch keine Bewertungen

- Capacidade de absorver deformaçõesDokument19 SeitenCapacidade de absorver deformaçõesVinicius ViegaNoch keine Bewertungen

- Tabel Perfil EnrijecidoDokument2 SeitenTabel Perfil EnrijecidoMarciel UnepróNoch keine Bewertungen

- Dimensionamento de PilaresDokument24 SeitenDimensionamento de PilaresRafael Sanabria100% (1)

- APS - Relatótios Vigas, Pilares e LajesDokument35 SeitenAPS - Relatótios Vigas, Pilares e LajesRaphael Guimarães Lins0% (1)

- Estudo Comparativo Fundação Edifício: Estaca x TubulãoDokument143 SeitenEstudo Comparativo Fundação Edifício: Estaca x TubulãoCharles LimaNoch keine Bewertungen

- Relatorio Expansibilidade PDFDokument12 SeitenRelatorio Expansibilidade PDFEdimarques M MotaNoch keine Bewertungen

- ListaDokument10 SeitenListafrançan_2Noch keine Bewertungen

- Cálculo traço concreto: massa, volume, consumosDokument3 SeitenCálculo traço concreto: massa, volume, consumosJeffersonFortesNoch keine Bewertungen

- Dimensionamento de MurosDokument124 SeitenDimensionamento de MurosLuiz Henrique CescoNoch keine Bewertungen

- Caracterização tátil visual de solo arenosoDokument7 SeitenCaracterização tátil visual de solo arenosoNichole OliveiraNoch keine Bewertungen

- Aula 02 - Propriedades Do ConcretoDokument32 SeitenAula 02 - Propriedades Do Concretorodrigo de morais cunhaNoch keine Bewertungen

- case2: CONSUMO DE MATERIAIS POR M3 DE CONCRETODokument1 Seitecase2: CONSUMO DE MATERIAIS POR M3 DE CONCRETOThallysson MarquesNoch keine Bewertungen

- Tabela de ArgamassasDokument1 SeiteTabela de Argamassasluteroharzer-1Noch keine Bewertungen

- Estrutura de Madeira: Prova com 10 Questões sobre Aplicações e PropriedadesDokument5 SeitenEstrutura de Madeira: Prova com 10 Questões sobre Aplicações e Propriedadesdemetrius mesquita100% (1)

- Aula 6 - Compressibilidade - Teoria Do Adensamento e Recalque - Parte 1Dokument47 SeitenAula 6 - Compressibilidade - Teoria Do Adensamento e Recalque - Parte 1Pedro Paulo Macedo SilvaNoch keine Bewertungen

- Apostila Concreto - Prof. RonilsonDokument176 SeitenApostila Concreto - Prof. RonilsonYuriNoch keine Bewertungen

- Método ACIDokument5 SeitenMétodo ACIFernanda SalgadoNoch keine Bewertungen

- Catalogo Isoeste Sistema de CoberturaDokument14 SeitenCatalogo Isoeste Sistema de CoberturaRafa Luis100% (1)

- Construções de aço: dimensionamento de peças comprimidasDokument42 SeitenConstruções de aço: dimensionamento de peças comprimidasLindiana AndradeNoch keine Bewertungen

- Justificativa Ariel André MassonDokument1 SeiteJustificativa Ariel André MassonAriel MassonNoch keine Bewertungen

- Planilha Orientativa Ubs1Dokument4 SeitenPlanilha Orientativa Ubs1Ariel MassonNoch keine Bewertungen

- PREÇOSDokument1 SeitePREÇOSAriel MassonNoch keine Bewertungen

- Ip - 05 SPDokument19 SeitenIp - 05 SPaloisio80Noch keine Bewertungen

- Aglomerantes, gesso e cal aérea: introdução e propriedadesDokument25 SeitenAglomerantes, gesso e cal aérea: introdução e propriedadesAriel MassonNoch keine Bewertungen

- Apresentacao BinderDokument18 SeitenApresentacao BinderAriel MassonNoch keine Bewertungen

- Trin Cheir AsDokument5 SeitenTrin Cheir AsAriel MassonNoch keine Bewertungen

- Dimensionamento de Instalações HídricasDokument12 SeitenDimensionamento de Instalações HídricasGustavo PereiraNoch keine Bewertungen

- Fundações de EdificiosDokument41 SeitenFundações de EdificiosAriel MassonNoch keine Bewertungen

- Mini-curso de LIBRAS: História e importância da língua brasileira de sinaisDokument7 SeitenMini-curso de LIBRAS: História e importância da língua brasileira de sinaisAriel MassonNoch keine Bewertungen

- GeologiaDokument4 SeitenGeologiaJudson JuaneteNoch keine Bewertungen

- Calcita Laranja - ThaizDokument1 SeiteCalcita Laranja - ThaizTHAIZ KAWAMY PINHEIRO DE OLIVEIRANoch keine Bewertungen

- 14-Estudo de ComposiÇÕes de Custo de ServiÇos Executados em Obras de RestauroDokument141 Seiten14-Estudo de ComposiÇÕes de Custo de ServiÇos Executados em Obras de Restauroapi-3699456100% (5)

- Cálculos Estequiométricos em Reações QuímicasDokument4 SeitenCálculos Estequiométricos em Reações QuímicasAndrei GalanNoch keine Bewertungen

- Lista 10 - Equilíbrio Químico No EnemDokument11 SeitenLista 10 - Equilíbrio Químico No EnemLaura DantasNoch keine Bewertungen

- Dissertação Roseli - Câmara de CarbonataçãoDokument73 SeitenDissertação Roseli - Câmara de CarbonataçãoHugoNoch keine Bewertungen

- 3º Simulado 2º DiaDokument32 Seiten3º Simulado 2º DiaAdriely Emily100% (1)

- FT CalcárioDokument0 SeitenFT CalcárioCristina MouraNoch keine Bewertungen

- Treinamento CALDEIRADokument78 SeitenTreinamento CALDEIRAIgor Serafim100% (1)

- Qualidade água e usosDokument29 SeitenQualidade água e usosJeiel Francis100% (1)

- Cálculos Estequiométricos: Reações Químicas e Cálculos de QuantidadesDokument16 SeitenCálculos Estequiométricos: Reações Químicas e Cálculos de QuantidadesPalomaNoch keine Bewertungen

- Padrões de Liesegang em sistemas geológicos e magmáticosDokument10 SeitenPadrões de Liesegang em sistemas geológicos e magmáticosTúlio Silva CardosoNoch keine Bewertungen

- Descoberta do Planeta AzulDokument36 SeitenDescoberta do Planeta AzulJorge Mendes100% (1)

- Metais alcalino-terrosos: propriedades e aplicaçõesDokument10 SeitenMetais alcalino-terrosos: propriedades e aplicaçõesCalton AbelNoch keine Bewertungen

- 1 Série - Lista Estequiometria1Dokument2 Seiten1 Série - Lista Estequiometria1Professor AmigoNoch keine Bewertungen

- 741870-Rochas Sedimentares PDFDokument43 Seiten741870-Rochas Sedimentares PDFVanessa MouraNoch keine Bewertungen

- Equilíbrio químico - Lista de questõesDokument5 SeitenEquilíbrio químico - Lista de questõesTORRES PREPARATÓRIO MILITARNoch keine Bewertungen

- Exercícios de Funções Inorgânicas - Profº Agamenon RobertoDokument24 SeitenExercícios de Funções Inorgânicas - Profº Agamenon Robertocb_penatrujillo100% (7)

- Determinacao DurezaDokument5 SeitenDeterminacao DurezaPAOLA GRIEBELER FERREIRANoch keine Bewertungen

- Ensaios destrutivos e não destrutivos em estruturas de concretoDokument24 SeitenEnsaios destrutivos e não destrutivos em estruturas de concretoKevin Santa Cruz100% (1)

- Análise Dos Cátions Do Grupo IV (Mg+2, Ba+2, Sr+2, Ca+2) - Química - UTFPR - 2010Dokument3 SeitenAnálise Dos Cátions Do Grupo IV (Mg+2, Ba+2, Sr+2, Ca+2) - Química - UTFPR - 2010joaomarcosls100% (5)

- Ficha 1 - Carbono e Os Elementos Do Grupo IVADokument16 SeitenFicha 1 - Carbono e Os Elementos Do Grupo IVACosta Guilherme JoséNoch keine Bewertungen

- Grupo 2 - Os Metais Alcalinos TerrososDokument47 SeitenGrupo 2 - Os Metais Alcalinos TerrososMaduhRodrigues75% (4)

- Material para Estudo - Olimpíada de Química - 5 - 5Dokument116 SeitenMaterial para Estudo - Olimpíada de Química - 5 - 5Rafael VanolliNoch keine Bewertungen

- Análise da dissolução de scale de carbonato de cálcioDokument8 SeitenAnálise da dissolução de scale de carbonato de cálciosidonio gipsonNoch keine Bewertungen

- Termoquímica - Lei de Hess - 58 QuestõesDokument26 SeitenTermoquímica - Lei de Hess - 58 QuestõesRenata Casati Paes de BarrosNoch keine Bewertungen

- Elementos químicos na saúdeDokument2 SeitenElementos químicos na saúdeAmanda100% (1)

- Rochas Sedimentares/magmáticas/metamórficas Resumo 11anoDokument20 SeitenRochas Sedimentares/magmáticas/metamórficas Resumo 11anoAldina PintoNoch keine Bewertungen

- Descoberta de novas espécies de pseudoescorpiões em PortugalDokument9 SeitenDescoberta de novas espécies de pseudoescorpiões em PortugalJoão Duarte100% (2)

- Índices de Corrosão e IncrustaçãoDokument8 SeitenÍndices de Corrosão e IncrustaçãoRobson2305Noch keine Bewertungen