Beruflich Dokumente

Kultur Dokumente

Tipos de Corrocion

Hochgeladen von

villalvaalex0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

29 Ansichten6 SeitenCopyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

29 Ansichten6 SeitenTipos de Corrocion

Hochgeladen von

villalvaalexCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 6

TIPOS DE CORROSION

Los tipos de corrosin se pueden clasificar de la siguiente manera:

CORROSIN UNIFORME

La corrosin uniforme es la ms comn y la ms sencilla de controlar.

Tipo de corrosin que produce una prdida general de masa del metal.

El ataque se extiende de forma homognea sobre toda la superficie metlica, por lo que

afecta por igual a todos los puntos de la pieza.

Figura 1.Corrosin uniforme (simple vista)

A su vez, esta clase de corrosin se subdivide en otras:

Atmosfrica

De todas las formas de corrosin, la Atmosfrica es la que produce mayor cantidad de

daos en el material y en mayor proporcin. Grandes cantidades de metal de automviles,

puentes o edificios estn expuestas a la atmsfera y por lo mismo se ven atacados por

oxgeno y agua. Los ambientes atmosfricos son los siguientes:

Industriales

Son los que contienen compuestos sulfurosos, nitrosos y otros agentes cidos que

pueden promover la corrosin de los metales

Marinos

Esta clase de ambientes se caracterizan por la presencia de cloridro, un in

particularmente perjudicial que favorece la corrosin de muchos sistemas metlicos.

Rurales

En estos ambientes se produce la menor clase de corrosin atmosfrica, caracterizada

por bajos niveles de compuestos cidos y otras especies agresivas.

CORROSIN GALVNICA

La corrosin galvnica se presenta por el contacto entre dos metales con potenciales de

oxidacin diferentes que causan un flujo de corriente entre ellos lo cual favorece la

aparicin de un metal como nodo y otro como ctodo estando unidos en presencia de un

electrolito; a mayor diferencia de potencial el material con ms activo ser el nodo.

Por ejemplo, Esto vemos muy a menudo en algunos tornillos que remachan estructuras

bastantes ms nobles que ellos. [1]

Figura 2. Corrosin Galvnica

CORROSIN POR PICADURA (PITTING)

La corrosin por pitting es un fenmeno que ocurre por agentes qumicos, esta corrosin

aparece como huecos pequeos que se encuentran pegados entre si dando la impresin de

poros pero estos huecos varan de forma , tamao y cantidad ,poseen una gran profundidad

la cual puede hacer que los equipos fallen especialmente en equipos sujetos a esfuerzos

muy altos.

Muchas aleaciones como el acero inoxidable, son tiles porque producen en forma

espontnea una pelcula pasivado de xido, la cual reduce en forma importante la tasa de

corrosin.

El pitting es considerado como un proceso de naturaleza autocatalitica, una vez que la

perforacin empieza a crecer, las condiciones desarrolladas son tales que promueven el

crecimiento de la perforacin. [1]

Figura 3. Corrosin por picadura [1]

CORROSION INTERGRANULAR

En un material metlico los lmites de grano se convierten en zonas especialmente sensibles

a la corrosin. As como por ejemplo cuando se utilizan piezas de acero unidas por

soldadura existe el peligro de deterioro por soldadura, consistente en que al calentar la

pieza, los lmites de grano absorben cromo en las zona limtrofes, formndose carburo de

cromo lo que provoca que estn desprotegidas frente a la corrosin. [1]

Figura 4. Corrosin intergranular

CORROCION SELECTIVA

Se le denomina selectiva porque acta solo sobre metales nobles como al Plata-Cobre o

Cobre-Oro. La corrosin del metal involucrado genera una capa que recubre las picaduras y

hace parecer al metal corrodo como si no lo estuviera, por lo que es muy fcil que se

produzcan danos en el metal al someterlo a una fuerza mecnica.

Algunos factores que causa la corrosin selectiva pueden ser que las aleaciones tienen

potenciales electroqumicos en un mismo medio lo que genera un ataque en el elemento

ms activo de la aleacin. Algunos mtodos para prevenir esta corrosin puede ser el uso de

inhibidores o en el caso de los latones utilizar aleaciones con %Zn<15. [1]

Figura 5. Corrosin selectiva [1]

CORROSIN POR EROSIN

Fenmeno de corrosin unido a desgastes superficiales provocados por la friccin entre dos

superficies slidas esta corrosin aparece como pequeos hoyos lisos. [2]

El papel de la erosin se atribuye generalmente a la eliminacin de pelculas superficiales

protectoras: por ejemplo, las pelculas protectoras formadas por el xido generado por el

aire. Un metal oxidado ralentiza su deterioro porque la superficie ya oxidada dificulta que

el interior contine oxidndose. Si por ejemplo el polvo o la arena, impulsadas por el

viento, eliminan esa capa exterior de xido, el metal continuar deteriorndose al haber

perdido su proteccin. [3]

La corrosin por erosin prospera en condiciones de alta velocidad, turbulencia, choque,

etc. De manera frecuente, aparece en bombas, mezcladores y tuberas, particularmente en

curvas y codos. [3]

Figura 6.Corrosin por erosin [3]

CORROSIN POR BAJA TENSIN

La corrosin sufrida por un material en una determinada atmsfera, unida a esfuerzos de

traccin, provoca una situacin similar a la fatiga. Hace que existan pequeas grietas y

hacen que las zonas con menor concentracin de oxgeno que el exterior hagan de nodo y

comience la corrosin. [2]

Los esfuerzos que causan las fracturas provienen de trabajos en fro, soldadura, tratamiento

trmicos, o bien, pueden ser aplicados en forma externa durante la operacin del equipo. [3]

Figura 7. Corrosin por baja tensin.

LINKOGRAFIA:

1.-http://es.slideshare.net/villalvaalex/savedfiles?s_title=tipos-de-

corrosion&user_login=sevilla_carlos2004

2.-http://goo.gl/M9ixn7

3.-http://quimicaparaingieneria.blogspot.com/2012/12/tipos-de-corrosion.html

Das könnte Ihnen auch gefallen

- Programas HP50g & HPPRIMEDokument21 SeitenProgramas HP50g & HPPRIMEBrisa Aldana Martinez100% (1)

- Semana 5 Diseño Acero y MaderaDokument19 SeitenSemana 5 Diseño Acero y MaderaHamiltón Ayala Aramburú100% (1)

- Simulador 2022Dokument19 SeitenSimulador 2022villalvaalexNoch keine Bewertungen

- Instituto PelileoDokument5 SeitenInstituto PelileovillalvaalexNoch keine Bewertungen

- INECDokument12 SeitenINECvillalvaalexNoch keine Bewertungen

- RepuestosDokument3 SeitenRepuestosvillalvaalexNoch keine Bewertungen

- EXPOSICIONDokument6 SeitenEXPOSICIONvillalvaalexNoch keine Bewertungen

- CONTRASTESDokument11 SeitenCONTRASTESvillalvaalexNoch keine Bewertungen

- Clase BGU MRUDokument4 SeitenClase BGU MRUvillalvaalexNoch keine Bewertungen

- Primeros AuxiliosDokument28 SeitenPrimeros AuxiliosvillalvaalexNoch keine Bewertungen

- Movimiento Circular Uniforme - McuDokument17 SeitenMovimiento Circular Uniforme - McuvillalvaalexNoch keine Bewertungen

- Actividades Circulo y CircunferenciaDokument3 SeitenActividades Circulo y CircunferenciavillalvaalexNoch keine Bewertungen

- Resumen - Movimiento Rectilineo Uniformemente VariadoDokument3 SeitenResumen - Movimiento Rectilineo Uniformemente VariadovillalvaalexNoch keine Bewertungen

- Resumen - Trabajo - Potencia y EnergiaDokument4 SeitenResumen - Trabajo - Potencia y EnergiavillalvaalexNoch keine Bewertungen

- Trasferencia CaloricaDokument50 SeitenTrasferencia CaloricavillalvaalexNoch keine Bewertungen

- Planificacion MatematicasDokument8 SeitenPlanificacion MatematicasvillalvaalexNoch keine Bewertungen

- Perfil PracticasDokument19 SeitenPerfil PracticasvillalvaalexNoch keine Bewertungen

- Encuesta GarantiasDokument1 SeiteEncuesta GarantiasvillalvaalexNoch keine Bewertungen

- Proyecto AvanceDokument9 SeitenProyecto AvancevillalvaalexNoch keine Bewertungen

- Proyecto AvanceDokument9 SeitenProyecto AvancevillalvaalexNoch keine Bewertungen

- Impresion 3d PlasticosDokument4 SeitenImpresion 3d PlasticosvillalvaalexNoch keine Bewertungen

- Sistema Centralizado de Gas y Señalética de SeguridadDokument12 SeitenSistema Centralizado de Gas y Señalética de SeguridadvillalvaalexNoch keine Bewertungen

- Informe 6Dokument29 SeitenInforme 6villalvaalexNoch keine Bewertungen

- Sistema Centralizado de GasDokument9 SeitenSistema Centralizado de Gasvillalvaalex100% (1)

- MatrizDokument21 SeitenMatrizvillalvaalexNoch keine Bewertungen

- Proyecto LacteosDokument32 SeitenProyecto LacteosvillalvaalexNoch keine Bewertungen

- FichasDokument13 SeitenFichasvillalvaalexNoch keine Bewertungen

- Impresion 3d PlasticosDokument4 SeitenImpresion 3d PlasticosvillalvaalexNoch keine Bewertungen

- Unidad de Condensacion 1Dokument11 SeitenUnidad de Condensacion 1villalvaalexNoch keine Bewertungen

- InglesDokument5 SeitenInglesvillalvaalexNoch keine Bewertungen

- Circuito EléctricoDokument2 SeitenCircuito EléctricovillalvaalexNoch keine Bewertungen

- Clase Viii Cimentaciones Geotecnia Parte 1Dokument20 SeitenClase Viii Cimentaciones Geotecnia Parte 1Jns GasparNoch keine Bewertungen

- Memoria de Cálculos Caseta BombeoDokument12 SeitenMemoria de Cálculos Caseta BombeoJerry Andréi Vigo LinaresNoch keine Bewertungen

- Revista Investigación y Desarrollo - BOTELLAS PET EN EL HORMIGÓN CICLÓPEO DE LOS CIMIENTOS CORRIDOS PARA LA CONSTRUCCIÓN DE VIVIENDAS PDFDokument12 SeitenRevista Investigación y Desarrollo - BOTELLAS PET EN EL HORMIGÓN CICLÓPEO DE LOS CIMIENTOS CORRIDOS PARA LA CONSTRUCCIÓN DE VIVIENDAS PDFINGISMAELMORENONoch keine Bewertungen

- Iei03 Tarea1Dokument7 SeitenIei03 Tarea1miuvNoch keine Bewertungen

- Ensayo 3 Ensayo Induccion Torsion PucvDokument11 SeitenEnsayo 3 Ensayo Induccion Torsion PucvkvnNoch keine Bewertungen

- Presentación Botas ColectorasDokument10 SeitenPresentación Botas ColectorasJose100% (1)

- Ladesa CorpDokument8 SeitenLadesa CorpSilvano MonsalvoNoch keine Bewertungen

- BELLAV AA D in 01 A 4 Diagnostico EstructuralDokument27 SeitenBELLAV AA D in 01 A 4 Diagnostico EstructuralJose Miguel Tamara PerezNoch keine Bewertungen

- Catalogo Actualizado CARCAMO A-34Dokument90 SeitenCatalogo Actualizado CARCAMO A-343dycsaNoch keine Bewertungen

- Hoja de MetradoDokument22 SeitenHoja de MetradoEdgar A. Mujica NuñezNoch keine Bewertungen

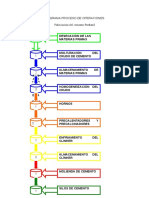

- Diagrama Proceso de OperacionesDokument2 SeitenDiagrama Proceso de OperacionesSherry BeardNoch keine Bewertungen

- Me Preparo para La Evaluación de Física Calor y Ondas JuevesDokument2 SeitenMe Preparo para La Evaluación de Física Calor y Ondas JuevesvictorNoch keine Bewertungen

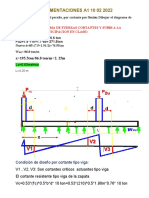

- Clase 08 de Cimentaciones A1 10 02 2022Dokument7 SeitenClase 08 de Cimentaciones A1 10 02 2022Franz RamirezNoch keine Bewertungen

- TixotropíaDokument3 SeitenTixotropíaLizeth Camila Varela BarbosaNoch keine Bewertungen

- Marco TeoricoDokument5 SeitenMarco TeoricoMARIA JOSE RAMOS CORONADO ESTUDIANTE ACTIVONoch keine Bewertungen

- Catalogo Strohm Favoritos3Dokument23 SeitenCatalogo Strohm Favoritos3canjuanitoNoch keine Bewertungen

- Vka Publicidad S.A.C. - Mantenimiento de LetrerosDokument72 SeitenVka Publicidad S.A.C. - Mantenimiento de LetrerosPaola Jhandyrha Yncio RiveraNoch keine Bewertungen

- 10 Uniones PernosDokument29 Seiten10 Uniones PernosGabrîel KurîlloNoch keine Bewertungen

- Problemas de Ciencias de Los MaterialesDokument3 SeitenProblemas de Ciencias de Los MaterialesFaby AvilésNoch keine Bewertungen

- Muros de Hormigón ArmadoDokument24 SeitenMuros de Hormigón ArmadoCristhian PonceNoch keine Bewertungen

- Serie Lab - SQSyC - BYSV11Dokument5 SeitenSerie Lab - SQSyC - BYSV11Yair SerranoNoch keine Bewertungen

- FundicionDokument26 SeitenFundicionLikanonNoch keine Bewertungen

- Patología de La Edificación - Estructuras Metálicas - Acero - Problemática - Wikilibros PDFDokument10 SeitenPatología de La Edificación - Estructuras Metálicas - Acero - Problemática - Wikilibros PDFPatri GoNoch keine Bewertungen

- Primera Ley de La TermodinamicaDokument16 SeitenPrimera Ley de La TermodinamicaalejolozanoNoch keine Bewertungen

- Metodo de Hardy CrossDokument180 SeitenMetodo de Hardy Crosscessare08Noch keine Bewertungen

- Ra2 714 PDFDokument3 SeitenRa2 714 PDFjevmcuNoch keine Bewertungen

- MIG Alambres Soldadura - MigDokument5 SeitenMIG Alambres Soldadura - MigPatricio HerreraNoch keine Bewertungen

- TP4Dokument7 SeitenTP4Melisa RodriguezNoch keine Bewertungen