Beruflich Dokumente

Kultur Dokumente

Il Sistema Common Rail EDC16C34

Hochgeladen von

suysuy00Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Il Sistema Common Rail EDC16C34

Hochgeladen von

suysuy00Copyright:

Verfügbare Formate

Il sistema common rail EDC16C34, gruppo PSA:

introduzione

Da oggi con questo articolo, nella nostra sezione Training prenderemo in esame la gestione motore BOSCH

EDC 16C34. Si tratta di un sistema common rail montato su molte vetture del gruppo francese PSA. Nello

specifico il circuito di alimentazione carburante si divide in un circuito di bassa pressione ed uno di alta

pressione come in Figura 1:

Figura 1

Legenda

1) Pompa carburante

2) Rail carburante

3) Iniettore

4) Sensore temperatura carburante

5) Collettore tubazione di ritorno carburante

6) Filtro carburante

7) Serbatoio carburante

8) Modulo di gestione motore (PCM)

A. Tubazione di bassa pressione verso pompa carburante

B. Tubazione di mandata pompa a collettore tubazione di ritorno carburante

C. Tubazione di mandata carburante ad alta pressione rail

D. Tubazione di mandata carburante ad alta pressione iniettori

E. Tubazione di ritorno carburante pompa carburante

F. Tubazione di ritorno carburante iniettori

G. Tubazione di ritorno al serbatoio carburante

Il gasolio viene fornito alla pompa di alta pressione tramite lausilio della pre-pompa elettrica, oppure

aspirato direttamente dalla pompa di alta pressione tramite uno stadio di bassa pressione (pompa a palette

o ad ingranaggi) che forma un unico corpo con essa. Dallo schema idraulico si deduce che, non essendo

presente la pompa di trasferta elettrica nel serbatoio carburante, la stessa pompa ad alta pressione a

provvedere allaspirazione del carburante dal serbatoio per alimentarsi. Pu essere presente una piccola

pompa manuale, a seconda delle case costruttrici, dislocata allinterno del vano motore al fine di facilitare

le operazioni riempimento filtro e spurgo impianto a seguito delle operazioni di manutenzione del sistema.

La compressione del gasolio viene effettuata dalla pompa di alta pressione che lo invia al rail, che

rappresenta un serbatoio di gasolio ad alta pressione il cui compito quello di fornire il combustibile agli

iniettori e di ammortizzare le pulsazioni di pressione. La pressione viene misurata dalla centralina tramite

un sensore di pressione situato sul rail stesso, che permette la regolazione della pressione tramite lazione

della centralina sul regolatore di pressione montato sulla pompa di alta. Mediante il segnale ricevuto dal

sensore di posizione pedale acceleratore, la centralina elettronica comanda lapertura delliniettore.

Lapertura delliniettore regolata dallelettromagnete posto su di esso, il quale apre la servo valvola che

permette di ottenere una differenza di pressione del gasolio tra il sotto e il sopra dellago delliniettore e

quindi permettergli di aprirsi; liniettore si richiude al termine del comando elettrico. Con questo sistema

possibile ottenere anche pi iniezioni per ogni ciclo di lavoro, permettendo quindi una pre iniezione, una o

pi iniezioni principali ed anche delle post iniezioni, che abbassano la rumorosit di funzionamento tipica di

questi motori.

Il sistema common rail EDC16C34, gruppo PSA

1a puntata: circuito alimentazione carburante, bassa pressione

Il circuito di alimentazione carburante si divide in:

1. Circuito di bassa pressione

2. Circuito di alta pressione

Vediamone i singoli componenti, a seconda del circuito, partendo da quello di bassa pressione. A monte del

circuito troviamo il cestello carburante con il solo sensore di livello; limpianto poi prevede una pompa ad

ingranaggi montata direttamente sulla pompa alta pressione, che consente allo stadio di alta di aspirare il

carburante dal serbatoio in modo autonomo (Figura 1).

Figura 1

In ogni caso, esiste la possibilit di trovare anche una pompa elettrica (nel serbatoio, o sotto il pianale della

vettura), la cui funzione quella di riempire, lavorando generalmente ad una pressione di 0,5 bar, il

circuito dalimentazione. In ogni caso, si consiglia lanalisi dello schema elettrico per rilevare la presenza o

meno della pre-pompa elettrica appena menzionata.

Dallanalisi dello schema idraulico (Figura 2) si nota la presenza, tra lo stadio di bassa e di alta pressione, di

un dispositivo elettrico gestito dalla centralina motore atto a regolare la pressione nel rail.

Figura 2

Si tratta dellelettrovalvola regolatrice di portata (figura 3):

Figura 3

posta sul condotto di immissione dello stadio alta pressione in uscita dalla pompa di alimentazione ad

ingranaggi: essa determina la portata di carburante verso la pompa di alta pressione, che quindi funzioner

solo con la quantit di gasolio necessario per liniezione, con risparmio di consumi e potenza assorbita; in

pi tramite il suo utilizzo, la centralina riesce a regolare e controllare la pressione di mandata del

combustibile, limitando la quantit di gasolio in entrata alla pompa alta pressione e facendo defluire il

carburante in eccesso nel circuito di ritorno al serbatoio.

Nelle condizioni di riposo una valvola normalmente chiusa: ci vuol dire che, senza nessun comando

elettrico, blocca il passaggio del carburante tra la bassa e lalta pressione e viene comandata in apertura

dalla centralina tramite un segnale in duty cycle (PWM).

La forza elettromagnetica derivante dal comando impartito dallECU motore riesce a sollevare un piccolo

pistoncino in maniera tale da mettere in comunicazione il foro dingresso dalla pompa di trasferta con

quello di mandata regolata verso lalta pressione.

I vantaggi che si ottengono sono relativi alla riduzione della potenza assorbita dalla pompa alta pressione e

riduzione della temperatura del gasolio di ritorno al serbatoio.

Un altro componente del ramo di bassa pressione il sensore temperatura carburante; ubicato sul

raccordo del circuito di bassa pressione dove confluiscono i condotti di ritorno iniettori e della pompa, ed il

ramo di ritorno al serbatoio, ed costituito da un sensore di tipo NTC (resistenza a coefficiente di

temperatura negativo).

La temperatura viene rilevata dalla PCM grazie alla variazione del termistore a coefficiente di resistenza

negativo, contenuto allinterno del sensore. Tale componente, ha la particolarit di far diminuire il valore di

resistenza al crescere della temperatura cui sottoposto (NTC). La centralina elettronica (PCM) fornisce al

sensore sia la massa che la tensione di riferimento di 5 Volt.

La centralina motore in grado di rilevare la variazione di temperatura attraverso le diverse cadute della

tensione in ingresso da lei stessa fornita, assorbimenti causati dai valori della resistenza NTC variabile con la

temperatura.

Esempio:

carburante freddo = tensione verso lo zero

carburante caldo = tensione verso i 5 Volt

Il sensore ha il compito di rilevare la temperatura del gasolio affinch lECU possa adeguare i tempi di

iniezione in funzione della densit del carburante:

carburante freddo = denso = tempi di iniezione maggiorati

carburante caldo = meno denso = tempi di iniezione ridotti

In caso di eccessivo riscaldamento del carburante la centralina motore riduce la potenza del motore

(recovery con prestazioni ridotte).

Di seguito in Figura 4 viene illustrata la collocazione del sensore di temperatura carburante;

Figura 4

Il sensore ha inoltre la funzione di sensore by-pass del carburante: quando la temperatura carburante al

di sotto di un valore predefinito, il carburante a bassa pressione proveniente dal ritorno viene inviato

direttamente verso lo stadio di alta, e non al serbatoio carburante, consentendo quindi un riscaldamento

rapido del gasolio in mandata ed evitando cos la formazione di morchia in caso di basse temperature nel

sistema di alimentazione. Lalloggiamento del sensore conformato in maniera tale da costituire una

tubazione Venturi: si ha quindi una riduzione di pressione nella tubazione di ritorno degli iniettori al fine di

migliorare levacuazione di carburante dalla tubazione stessa.

Lultimo componente il filtro combustibile; munito di un sensore di presenza acqua (per i mercati dove

previsto) e relativa valvola di spurgo, e di un riscaldatore del gasolio per facilitare lavviamento del motore

in presenza di basse temperature (Figura 5).

Figura 5

Legenda

1. Arrivo gasolio al filtro

2. Mandata gasolio alla pompa

3. Pre riscaldatore gasolio

4. Valvola spurgo

5. Sensore presenza acqua (se previsto)

Il riscaldamento gasolio viene inserito grazie ad un interruttore termico integrato allinterno del filtro, che si

attiva per temperature del carburante comprese tra 0 e 4C, per disattivarsi a valori compresi tra 1 e 5C.

Eventuali occlusioni sulle tubazioni tra il circuito di alimentazione carburante e la pompa carburante

causano naturalmente una riduzione del carburante diretto alla pompa, con un sintomo iniziale di perdita

di potenza erogata, ma anche un aumento della depressione nei tubi di mandata gasolio; ci provoca un

ingresso forzato di aria esterna nel circuito di alimentazione attraverso i raccordi delle tubazioni stesse: il

risultato quello di avere un minimo irregolare, perdita di colpi e un avviamento difficoltoso.

Il sistema common rail EDC16C34, gruppo PSA

2a puntata: circuito alimentazione carburante, alta pressione

Questi impianti possono prevedere due tipologie di pompe di alta pressione: la Bosch CP3.2 e la Bosch

CP1H.

Prenderemo in esame la motorizzazione G8DB motorizzata PSA con pompa di alta pressione gasolio Bosch

CP1H3.

Dallo schema idraulico in Figura 1 si deduce che, non essendo presente la pompa di trasferta elettrica nel

serbatoio carburante, una pompa ad ingranaggi, formante un unico corpo con la pompa ad alta pressione,

a provvedere allaspirazione del carburante dal serbatoio necessario alla stessa pompa di alta.

Figura 1

A) Tubazione di mandata verso pompa carburante

B) Tubazione di mandata pompa a collettore tubazione di ritorno carburante

C) Tubazione di mandata carburante ad alta pressione rail

D) Tubazione di mandata carburante ad alta pressione iniettori

E) Tubazione di ritorno carburante pompa carburante

F) Tubazione di ritorno carburante iniettori

G) Tubazione di ritorno al serbatoio carburante

1. Pompa carburante

2. Rail carburante

3. Iniettore

4. Sensore temperatura carburante

5. Collettore tubazione di ritorno carburante

6. Filtro carburante

7. Serbatoio carburante

8. Modulo di gestione motore (PCM)

Il prolungamento dellalbero che comanda i pompanti di alta pressione permette di trascinare anche la

pompa ad ingranaggi di bassa pressione; la tenuta del carburante tra la pompa di bassa pressione e quella

di alta assicurata per mezzo di un O-ring, mentre sullalbero di comando presente un paraolio.

Al fine di facilitare le operazioni riempimento filtro e spurgo impianto a seguito delle operazioni di

manutenzione del sistema, il circuito di alimentazione pu essere dotato di una pompetta manuale

dislocata allinterno del vano motore, la cui presenza per a discrezione del costruttore.

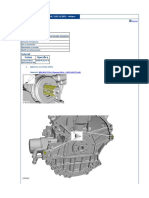

La pompa di alta pressione Bosch CP1H che equipaggia questo motore prende il moto dalla cinghia di

distribuzione: si fa notare che la puleggia di comando dotata di un foro di allineamento per la procedura

di messa in fase. Se il motore installato in posizione trasversale sul veicolo, la pompa di difficile

localizzazione e raggiungimento (di seguito limmagine scattata con il motore posizionato su cavalletto,

Figura 2).

Figura 2

La Bosch CP1H una pompa a tre pompanti radiali rispetto allalbero di comando; la forma ricorda la

precedente CP1 e le testate di ogni pompante hanno una conformazione differente rispetto alla

precedente.

Di seguito la sezione della pompa ove possibile osservare il passaggio del gasolio (Figura 3).

Figura 3

A. Valvola immissione gasolio nel pompante

B. Valvola uscita gasolio verso alta pressione

C. Gruppo pompante

La quantit di carburante regolato dallelettrovalvola dosatrice giunge al pompante per mezzo di una

valvola unidirezionale (A) posta nella testata, viene compresso dal pompante (C) per poi confluire nel ramo

di alta pressione per mezzo di una seconda valvola unidirezionale (B). Lelettrovalvola dosatrice posta sul

condotto di ammissione dello stadio alta pressione in uscita dalla pompa di alimentazione ad ingranaggi, e

determina la portata di carburante verso la pompa di alta pressione che quindi funzioner solo con la

quantit di gasolio necessario per liniezione, con risparmio di consumi e potenza assorbita; in pi tramite il

suo utilizzo, la centralina riesce a regolare e controllare la pressione di mandata del combustibile, limitando

la quantit di gasolio in entrata alla pompa CP1H e facendo defluire il carburante in eccesso nel circuito di

ritorno al serbatoio.

Un altro importante componente il common rail che riceve il carburante in alta pressione dalla pompa e

lo distribuisce agli elettroiniettori. Costruito in materiale idoneo a sopportare le pressioni di esercizio,

dotato di cinque raccordi, uno per lingresso del carburante e quattro per gli elettroiniettori (Figura 4).

Figura 4

In pi sul rail viene avvitato limportantissimo sensore di pressione carburante che ha lo scopo di rilevare la

pressione del gasolio interna al condotto comune (indicato in figura 4).

un sensore costituito internamente da una piastrina piezoresistiva, la quale collegata ad un ponte di

misura. La deformazione della piastrina provoca un segnale in uscita dal ponte che viene elaborato da un

circuito elettronico sempre interno al sensore. In uscita si ha quindi una tensione che varia in funzione della

pressione idraulica cui soggetto il sensore; fornisce un segnale di feed-back alla centralina, che cos

calcola il tempo di iniezione per la giusta quantit e gestisce in maniera corretta la pressione nel circuito.

Sulla base di questa informazione, la centralina di controllo incrementa o diminuisce la pressione stessa

(sinonimo di potenza) tramite la variazione di comando impartita allelettroregolatore di portata

carburante posto sulla pompa ad alta pressione.

Un guasto o uno scollegamento elettrico di questo sensore blocca lavviamento del motore.

Gli elettroiniettori del sistema common rail sono di tipo elettromeccanico e si compongono di due parti:

parte superiore con valvola pilota (valvola di comando iniezione) e attuatore elettromagnetico;

parte inferiore con dispositivo meccanico diniezione e corpo polverizzatore.

Vengono attivati con tensioni di 50 Volt. A fornire la potenza elettrica provvedono gli stadi finali della

centralina elettronica di gestione motore. Gli iniettori vengono alimentati con il gasolio dal rail che viene

mantenuto sotto pressione dalla pompa ad alta pressione.

Il collegamento idraulico (di alta pressione) tra collettore-pompa e collettore-elettroiniettori viene

garantito tramite tubazioni in acciaio aventi diametro interno di 2 mm e diametro esterno 6 di mm.

In fase di produzione, vengono rilevate le caratteristiche del flusso dei singoli iniettori e viene assegnato un

codice IMA di taratura che riportato sulla testa delliniettore (Figura 5);

Figura 5

Questo codice viene usato dalla centralina motore per regolare, in base alle caratteristiche idrauliche di

ciascuna unit iniettante, il segnale degli iniettori al fine di ottenere un funzionamento ottimale, e

bilanciare ed uniformare liniezione in tutte e quattro le camere di combustione. Si noti che il codice

composto in totale da 9 cifre, ma in realt le cifre significative sono otto (ad esempio quelle da

memorizzare in centralina motore in caso di sostituzione di un nuovo iniettore); la nona cifra identifica per

quale motore/normativa adatto liniettore.

E bene precisare che essendo un motore PSA il cilindro numero 1 quello lato volano.

Il sistema common rail EDC16C34, gruppo PSA

3a puntata: circuito aspirazione aria Parte 1

Il circuito di aspirazione organizzato in maniera convenzionale: laria aspirata passa dal filtro, attraversa il

misuratore massa aria, tramite il quale viene misurata massa (quantit) e temperatura, per poi arrivare al

compressore che ne aumenta la densit. Attraversa poi lo scambiatore di calore aria/aria (intercooler) che

ne abbassa la temperatura al fine di recuperare la perdita di densit dellaria per leffetto del riscaldamento

durante la fase di compressione (Figura 1).

1. Ingresso aria 6. Intercooler

2. Filtro aria 7. Farfalla dosatrice di flusso

3. Debimetro 8. Sensore pressione aria

4. Compressore 9. Sensore temperatura aria

5. Attenuatore rumorosit turbo 10. Valvola vapori olio

Figura 1

Allo scopo di rendere pi preciso il calcolo del carico motore, e nel contempo per effettuare le opportune

correzioni e rispettare i livelli di emissioni inquinanti, sono stati introdotti un sensore pressione assoluta nel

collettore e un sensore temperatura aria di sovralimentazione.

Inoltre presente un corpo farfallato in grado di dosare laria, avente il duplice scopo di effettuare uno

spegnimento gradevole del motore e parzializzare laria in ingresso durante la fase di intervento dellEGR,

creando una differenza di pressione tramite la quale si regola lingresso dei gas di scarico in aspirazione, in

maniera tale da renderne facilitata laspirazione ed aumentare la quantit di gas di scarico ricircolati

rispetto ad un sistema sprovvisto di tale corpo farfallato.

E da notare che nel circuito di aspirazione, a cavallo fra il debimetro ed il compressore, avviene il ricircolo

dei vapori dolio raccolti dalla coppa e convogliati nella testata.

Il sistema di aspirazione, con lavvento del filtro antiparticolato, ha subito una variazione che consiste nella

possibilit di escludere lintercooler quando la temperatura dellaria in entrata dal motore, quindi in uscita

dal turbocompressore, non raggiunge una temperatura di 50C, questo per far si che in caso di post-

combustione si ottenga un migliore risultato (Figura 2).

Figura 2

La novit rispetto al tradizionale impianto Euro 3 sta nella seconda elettrovalvola a farfalla che lavora in

concomitanza con la prima. Laria compressa dal turbo ora ha due possibilit, o transitare nellintercooler

quando la farfalla riscaldatore chiusa, o andare in aspirazione al motore quando la stessa aperta e la

farfalla EGR chiusa. In questultimo caso si immette aria non raffreddata dallintercooler che favorisce

alcune funzioni quale la rigenerazione del filtro antiparticolato, ma che di certo non favorisce le massime

prestazioni in termini di potenza rispettando per le normative antinquinamento.

La farfalla riscaldatore aria ha una configurazione normalmente chiusa: in caso di difetto la molla

antagonista interna la porta in posizione di chiusura, questo significa avere comunque un raffreddamento

dellaria in uscita dal turbocompressore anche in condizioni di avaria al componente. La farfalla viene

movimentata attraverso un motore elettrico che viene governato dalla centralina motore, la quale riceve

anche un segnale di feed-back grazie ad un sensore di posizione integrato interno.

Il sensore di pressione sovralimentazione posizionato dietro la farfalle presenti sul condotto di

aspirazione: rileva la pressione presente nel collettore di aspirazione allo scopo di monitorare la

sovrappressione impartita dal turbocompressore (Figura 3).

Figura 3

Il sensore alimentato con una tensione di riferimento di 5 Volt e genera un segnale proporzionale alla

pressione cui sottoposto.

Questo sensore ha la capacit di misurare pressione e depressione avendo una notevole escursione e la

motivazione ovviamente legata alla funzionalit delle due valvole a farfalla e alla posizione ove

installato, cio a valle dei due corpi farfallati. Quindi in condizioni di parziale chiusura della farfalla EGR, al

sensore demandato il compito di misurare leffettiva pressione esistente nel collettore di aspirazione, che

pu trasformarsi in depressione.

Il sistema common rail EDC16C34, gruppo PSA

4a puntata: circuito aspirazione aria Parte 2

Il sensore temperatura aria aspirata un normale termistore a coefficiente negativo di temperatura NTC,

ed posizionato anchesso sullalloggiamento della farfalla dosatrice: alimentato dalla centralina con una

tensione di 5 Volt (Figura 4).

Figura 4

Un altro componente del circuito di aspirazione aria il misuratore massa-aria. Ce ne sono di vari tipi; il

primo genera in uscita un segnale in frequenza variabile, ma con la caratteristica che il segnale diminuisce

di frequenza allaumentare della massa aria aspirata. Mentre il secondo ha un comportamento differente

ovvero la frequenza del segnale di uscita aumenta allaumentare della massa aria aspirata. Ci comporta

una maggiore attenzione nel momento in cui si vanno ad eseguire le misurazioni, in quanto unerrata

impostazione dello strumento di misura pu avere come conseguenza una lettura errata o ingannevole.

Un elemento fondamentale il sistema di ricircolo gas di scarico. Questo sistema permette di inviare

allaspirazione una parte dei gas di scarico, in determinate condizioni di carico e di regime del motore. Cos

facendo si abbassa il picco di temperatura nella camera di combustione e di conseguenza si contiene la

formazione degli ossidi di azoto (NOx).

Il ricircolo dei gas di scarico avviene grazie ad unelettrovalvola comandata dalla centralina diniezione. La

sua percentuale di apertura pu variare da 0% (quando si vuole lasciare chiuso il passaggio dei gas di

scarico) al 100% (quando si vuole aprire completamente il passaggio dei gas di scarico) ed ottenuta

tramite un segnale, inviato dalla centralina motore, in PWM (frequenza costante, variazione di percentuale

di massa data). Sullelettrovalvola EGR inoltre montato un potenziometro per il rilievo della posizione di

apertura della valvola.

Prima che i gas di scarico arrivino nel collettore daspirazione, uno scambiatore di calore che permette lo

scambio termico tra gas di scarico e liquido raffreddamento motore (che a regime si attesta a circa 90C).

Labbassamento delle temperature dei gas di scarico hanno un duplice effetto riduzione degli NOx prodotti

allo scarico, stabilizzazione della temperatura dei gas di scarico e quindi una migliore quantificazione o

manipolazione degli stessi (Figura 5).

1) Valvola EGR motorizzata con potenziometro

2) Tubazione di collegamento al collettore di aspirazione

3) Scambiatore di calore

Figura 5

La centralina motore costantemente informata sulla quantit di gas ricircolato dalle informazioni

provenienti dal misuratore massa aria. Infatti se per un determinato regime di giri prevista laspirazione di

una certa quantit di aria (Qam) ed il valore inviato dal debimetro (Qar) inferiore, la differenza (Qgr) il

valore della quantit di gas ricircolato.

Qam Qar = Qgr

Qam Quantit aria teorica memorizzata

Qar Quantit aria reale

Qgr Quantit gas ricircolati

Il segnale di pressione atmosferica utilizzato nel pilotaggio dellelettrovalvola E.G.R. per riconoscere la

condizione di marcia in quota, in modo da ridurre la quantit di gas ricircolato ed evitare la fumosit del

motore.

In caso di guasto dellelettrovalvola o di una sua non completa chiusura o apertura, la centralina genera il

codice guasto relativo e viene accesa la spia MIL sul quadro strumenti.

Un guasto tipico dello scambiatore di calore per il raffreddamento dei gas ricircolati la foratura interna,

quindi si ha un trafilamento di acqua nei gas di scarico e viceversa. A volte i sintomi che genera uno

scambiatore rotto sono quelli di una guarnizione della testata bruciata. Sulle moderne vetture turbo diesel,

diciamo quasi sicuramente da Euro 4 in poi, possibile trovare questo componente, quindi bisogna porre

attenzione che se la vettura ha disfunzioni relative a quanto accennato, prima di smontare la testata bene

fare un controllo in pi magari scollegando i tubi che portano il liquido allo scambiatore e collegarli tra loro

in modo che il liquido non circoli pi allinterno dello scambiatore; a questo punto se il problema si elimina

allora rotto lo scambiatore altrimenti abbiamo fatto un controllo che comunque ha escluso un

componente che soggetto a rottura.

Il turbocompressore, in questo caso a geometria variabile, composto dal compressore dellaria e da una

serie di palette mobili che hanno il compito di inclinare il passaggio dei gas diretti alla girante turbina. Con

questo sistema, anche ai bassi regimi si riesce a mantenere unelevata velocit della turbina.

Lorientamento delle palette e la variazione delle sezioni di passaggio per il gas di scarico, dipendono dal

regime di rotazione del motore e dal carico chiesto al motore.

Lattuatore quindi ha il compito di regolare assieme alle palette mobili, la pressione di sovralimentazione.

Lattuatore pneumatico presente sulla turbina lavora a depressione; applicandogli una depressione di circa

0,6 bar deve raggiungere la battuta del massimo spostamento, come mostra la figura seguente (figura 6).

Figura 6

Nella turbina a geometria variabile le palette mobili hanno la loro posizione di massima chiusura ai bassi

regimi motore, il che fa s che le piccole sezioni di passaggio attribuiscano ai gas di scarico una maggiore

velocit dingresso nella girante e una migliore angolazione sulle palette rotanti (Figura 7).

Figura 7

Il sistema common rail EDC16C34, gruppo PSA

5a puntata: raffreddamento motore

Il raffreddamento motore affidato ad un elettroventilatore comandato dalla centralina motore attraverso

un modulo di potenza. Questultimo applicato direttamente sul corpo che d sostegno al ventilatore

(Figura 1).

Figura 1

La centralina motore lo sfrutta per regolare la velocit di rotazione della ventola.

Il collegamento tra centralina motore e detto modulo avviene grazie ad un grosso connettore attaccato al

convogliatore daria di raffreddamento.

Dei tre fili presenti sul connettore, due sono per lalimentazione di potenza (si riconoscono dalla grossa

sezione del filo) ed uno molto pi sottile per il comando impartito dalla centralina.

Nel normale funzionamento oltre alle alimentazioni fisse, sul filo di comando (nero verde), possibile

rilevare una tensione di circa 12 volt, che non unalimentazione di potenza ma una tensione portante per

la creazione del segnale di comando erogata dal modulo di potenza. La centralina motore per far s che il

ventilatore inizi a girare, mette a massa e rilascia detta tensione, generando un segnale ad onda quadra. La

variazione di duty cycle del segnale di comando determina la velocit di rotazione.

La centralina motore attiva il ventilatore per le funzioni di raffreddamento motore e gas freon del sistema

aria climatizzata, poich ha in entrata il segnale temperatura liquido raffreddamento e inoltre comunica

con la centralina clima.

Grazie allutilizzo delloscilloscopio stato campionato il segnale di comando del modulo gestione

ventilatore raffreddamento motore. Da evidenziare che lo strumento utilizzato come dato relativo al duty

cycle ha fornito il 6,8%: stato ottenuto questo dato in quanto lo strumento prende in considerazione la

parte positiva del segnale, ma effettivamente il comando pari al 93,2% essendo di tipo a negativo

modulato (Figura 2).

Figura 2

Figura 3

0= Centralina motore, connettore B

Il sistema common rail EDC16C34, gruppo PSA

6a puntata: segnali in entrata 1a parte

Il sistema di ricarica di questa motorizzazione denominato Smart Charge: un sistema di ricarica

intelligente batteria, e viene controllato direttamente dalla centralina motore.

La gestione elettronica viene utilizzata allo scopo di prolungarne la vita agendo in modo positivo sui cicli di

carica-scarica della batteria stessa.

Lalternatore collegato al nodo controllo motore (ECU) con 2 linee per la regolazione del voltaggio e

dellamperaggio in modo digitale:

Filo grigio, per la trasmissione del segnale di carica degli Ampere sotto forma di onda quadra digitale

positiva a frequenza costante, in cui il valore della corrente dato dalla larghezza percentuale della stessa

onda quadra (duty cycle);

Filo azzurro, per la trasmissione del segnale di carica dei Volt sotto forma di onda quadra digitale positiva,

a frequenza costante, in cui il valore della tensione dato dalla reale altezza dellonda quadra.

Lo stesso connettore presenta poi un terzo filo (rosso) per lalimentazione dellalternatore, che rappresenta

la tensione di eccitazione del rotore necessaria alla generazione, fin dai bassi regimi, del magnetismo che i

campi fissi esterni trasformeranno in tensione e corrente. Tale alimentazione non passa per la chiave

daccensione n dalla spia di carica al quadro di bordo, bens permanente da batteria, sotto il fusibile 31

(da 10 A) posto nella BJB (Battery Joining Box, scatola fusibili e rel nel vano motore).

Il regolatore di tensione dellalternatore si comporta quindi come una vera e propria centralina elettronica

che interpreta i valori elettrici e li trasmette alla centralina motore sotto forma di linguaggio.

Si noti, inoltre, che ancora il nodo controllo motore a dare il consenso al quadro strumenti, via CAN, per

laccensione della spia di carica se questultima insufficiente.

Siccome la ricarica della batteria pi efficiente a tensione elevata quando la batteria fredda, e a

tensione bassa quando la batteria calda, lECU pu regolare la tensione di ricarica in base alla

temperatura della batteria, calcolata in base alla temperatura dellaria aspirata e a quella del liquido di

raffreddamento.

Il sistema di ricarica intelligente della batteria comprende le seguenti funzioni:

calcolo temperatura batteria e regolazione tensione e corrente di ricarica;

preavviso aumento del carico alternatore;

disattivazione alternatore durante lavviamento del motore;

aumento del regime minimo in presenza di bassa tensione e carichi elettrici elevati (per aumentare

lerogazione di corrente dellalternatore e ridurre lo scaricamento della batteria)

disattivazione dei carichi elettrici in presenza di bassa tensione;

attivazione dei carichi elettrici in presenza di alta tensione.

Sistema di gestione dellalternatore elettronico

Legenda

1. Alternatore

2. Linea di rilevamento tensione batteria

3. Fusibile

4. Scatola di derivazione batteria (BJB)

5. Segnale di uscita richiesto dallalternatore a ECU

6. Centralina motore (ECU)

7. Quadro strumenti

8. Segnale monitoraggio funzionamento alternatore verso ECU

9. Batteria

Il sistema common rail EDC16C34, gruppo PSA

6a puntata: segnali in entrata 2a parte

La funzione di preavviso aumento del carico alternatore consente di informare in anticipo lECUsui carichi

elettrici imminenti e quindi sulle modifiche del carico che incidono sulla coppia dellalternatore; grazie a tali

informazioni la centralina motore realizza un maggiore livello di stabilit al minimo. LECU inoltre controlla

lattivazione dellalternatore in fase di avviamento e le funzioni di aumento del regime minimo. La scatola di

giunzione lato passeggero (PJB)controlla le ultime due funzioni di ricarica intelligente: disattivazione dei

carichi elettrici in presenza di bassa tensione e attivazione dei carichi elettrici in presenza di alta tensione.

Se la tensione della batteria scende al di sotto della soglia di bassa tensione, la PJB (modulo di controllo

generico) disattiva i seguenti componenti nellordine riportato con un ritardo di 5 secondi tra ciascuna

disattivazione:

parabrezza termico;

lunotto termico;

sistema aria condizionata.

Il modulo di controllo generico (PJB) riattiva i carichi elettrici precedentemente disattivati quando la

tensione batteria superiore alla soglia di tensione minima; i carichi vengono riattivati con un ritardo di 5

secondi per carico nel seguente ordine: aria condizionata, lunotto termico e parabrezza termico.

Quando i carichi elettrici tornano nella modalit normale, il componente disattivato e attende il segnale

di entrata PJB dallinterruttore. Lattivazione dei carichi elettrici in presenza di alta tensione viene invece

abilitata quando la PJB rileva che la tensione batteria superiore alla soglia di massima tensione per un

periodo di 20 secondi e la spia del sistema di ricarica accesa.

Quando tale limite viene raggiunto, la PJB attiva i seguenti componenti con un ritardo di 5 secondi per

ciascun carico in questo ordine:

lunotto termico;

parabrezza termico.

Questo per far rientrare la tensione nelle specifiche e ridurre il rischio di danni alla batteria dovuti a

sovraccarichi.

La PJB riporta i carichi elettrici nella modalit normale se la tensione batteria scende al di sotto della soglia

di alta tensione per un periodo di 20 secondi, e ci per evitare di scaricare eccessivamente la batteria.

I carichi vengono riportati nella modalit normale con un ritardo di 5 secondi per ogni carico nel seguente

ordine: parabrezza termico e lunotto termico. Se i carichi vengono attivati e disattivati ripetutamente in

base allaumento e alla diminuzione del livello di tensione, possibile che si verifichi un ciclo di attivazione

e disattivazione: questo comportamento da prevedersi in condizioni di guasto dovuto a continua

sovratensione, e serve a ridurre al minimo sia il danno alla batteria dovuto a un sovraccarico che lo

scaricamento della batteria dovuto allattivazione del lunotto termico e del parabrezza termico.

In modalit normale i carichi elettrici vengono disattivati in attesa del segnale di entrata PJB

dallinterruttore: la soglia di bassa tensione di circa 10,3 V mentre quella di alta tensione di circa 16 V.

Il sistema di ricarica Smart Charge dispone di una funzione di autodiagnosi memorizzata nellECU,

accessibile tramite uno strumento di diagnosi che supporti tale funzione. Se si verifica un guasto nel

sistema per un periodo di 20 secondi (tensione fuori gamma, problema interno allalternatore o errore di

comunicazione tra alternatore e ECU) la centralina motore accende la spia di ricarica; se la regolazione della

tensione non dovesse funzionare correttamente, lalternatore fornisce un valore di tensione di ricarica fisso

di circa 13,5 V.

In avviamento, lalternatore viene disattivato, e viene inserito soltanto dopo che il motore partito;

lattivazione viene effettuata elettronicamente dal PCM, e lerogazione di corrente dellalternatore viene

incrementata gradualmente fino al valore necessario.

Al minimo e ad elevata sollecitazione dellalternatore, il regime del minimo viene incrementato fino a

massimo di 150 giri/min al di sopra del regime minimo di base per aumentare lerogazione di corrente

dellalternatore.

Il sistema common rail EDC16C34, gruppo PSA

7a puntata: trappola per il particolato 1a parte

Le tipologie di sistemi per labbattimento del particolato che si sono affermate nel corso degli anni sono

sostanzialmente due:

- Sistemi che prevedono, insieme con una post iniezione, ladditivazione del gasolio con un

particolare composto che abbassa la temperatura di combustione del particolato stesso, come ad

esempio i sistemi FAP sviluppati dal gruppo PSA (Peugeot-Citren);

- Sistemi che non prevedono lutilizzo delladditivo ma, per linnalzamento della temperatura dei gas

di scarico, ricorrono a due post-iniezioni come per esempio il DPF (tecnologia FIAT).

Entrambe i sistemi hanno una struttura meccanica del dispositivo terminale (pre-catalizzatore e trappola

per il particolato) abbastanza simile ma presentano, ovviamente, profonde differenze per ci che riguarda

la gestione elettronica dei processi di rigenerazione.

E opportuno premettere che, anche allinterno delle sopra citate categorie di sistema, si sono avute delle

evoluzioni nel tempo che hanno portato a successive generazioni di trappole, il che non permette una

generalizzazione nella descrizione per la presenza o meno di alcuni elementi; bisogna quindi fare

riferimento, di volta in volta, necessariamente al sistema specifico.

Rispetto alla motorizzazione e tipo di veicolo che si sta analizzando la tipologia utilizzata quella con

aggiunta di additivo.

Ladditivo, che viene indicato comunemente col nome di cerina un composto che serve, per abbassare la

temperatura di combustione del particolato (da 550C a circa 450C), ma non solo.

Infatti, tale composto serve da aggregante per le particelle di particolato, affinch le dimensioni siano

sufficientemente grandi da essere trattenute dalla trappola meccanica.

Commercialmente prende denominazione diversa a seconda della generazione di FAP, e precisamente:

Eolys DPX 42

Eolys 176

I componenti del sistema anti particolato sono evidenziati nello schema di Figura 1 :

Figura 1

0. Centralina motore

1. Pompa additivo

2. Modulo pompa additivo

3. Sensore tappo bocchettone

4. Sensore pressione sistema differenziale FAP

5. Sensore temperatura gas di scarico

6. Quadro strumenti

La sonda di temperatura gas di scarico a valle del catalizzatore permette alla centralina del motore di

apprendere la temperatura dei gas esausti dopo il catalizzatore, ed fornito di una connessione elettrica a

2 pin:

pin 1 = tensione portante per il segnale (+5V); pin 2 = massa

Questo sensore di tipo NTC (coefficiente di temperatura negativo), cio la resistenza inversamente

proporzionale alla temperatura misurata. Lavora per dissipazione della tensione portante emessa dalla

centralina. La tensione residua sulla linea costituisce il segnale della sonda.

Le misure di campionamento di questa sonda sono di:

20 C = una resistenza pari a 1.180 MOhm

Linformazione dellaumento della temperatura indotta dalla combustione catalitica, viene utilizzata dalla

centralina motore per attivare le giuste strategie relative allinnalzamento della temperatura dei gas di

scarico, per la combustione del particolato stoccato nel filtro. Lubicazione del sensore facilmente

individuabile, poich si trova sul complessivo catalizzatore/filtro antiparticolato.

Labbattimento delle sostanze inquinanti legato al catalizzatore e il filtro antiparticolato. La funzione

catalizzante consiste nel ridurre il CO (monossido di carbonio) e gli HC (idrocarburi incombusti) per

trasformarli in CO2 (anidride carbonica) e vapore acqueo. Il materiale attivo del catalizzatore composto

da un nido dape ceramico rivestito di metalli nobili catalizzanti. La ceramica attiva rivestita con un

isolante termico ed un involucro esterno in acciaio inossidabile. La trasformazione chimica nel catalizzatore

si incrementa a seguito delle post-iniezioni, con la combustione degli idrocarburi incombusti (HC). Questa

combustione catalitica innalza la temperatura dei gas di scarico e viene controllata dalle sonde NTC a

monte e a valle del catalizzatore. Un ulteriore aumento di temperatura dei gas di scarico genera la quasi

totale distruzione degli idrocarburi. Ma, purtroppo, laumento di temperatura non pu andare oltre i 500 C

per oltre cinque minuti, pena la combustione anche dello zolfo contenuto nel gasolio, il quale, rivestendo lo

strato catalizzante, metterebbe fuori uso molto rapidamente il catalizzatore. Il contenuto di zolfo nel

carburante rappresenta un limite nella diffusione del FAP ed argomento di ulteriore normazione da

parte dellUnione Europea che, infatti, ha imposto entro il corrente decennio, leliminazione dello zolfo dal

gasolio per autotrazione, operazione che alcune case petrolifere hanno gi iniziato autonomamente a fare,

come lAgip con il Blu Diesel e la Shell con il V-Power Diesel.

Il supporto ceramico del FAP invece costituito da carburo di silicio con struttura porosa; al suo interno la

struttura presenta dei canali ciechi, che trattengono le particelle solide del particolato, e lasciano defluire il

gas di scarico al silenziatore. Il filtro ubicato sul condotto di scarico ed fissato mediante una flangia di

accoppiamento al catalizzatore. Il FAP possiede una grande capacit di filtraggio (intrappola particelle fino a

0,1 micron). Grazie alla sua struttura non genera uneccessiva perdita di carico, riesce ad opporre una

buona resistenza agli stress termici sia di natura meccanica che chimica ed infine ha un grande volume di

stoccaggio, tanto da permettergli di limitare la frequenza delle rigenerazioni necessarie per svuotarlo e

mantenere inalterata la sua efficienza. Il filtro trattiene, oltre al particolato, anche i residui pi grossolani di

olio motore combusto. Il particolato trattenuto dal FAP, composto da carbonio ed idrocarburi, che

possono bruciare in presenza di ossigeno solo ad una temperatura di 550 C circa. Il riempimento dei canali

di stoccaggio con le polveri sottili e lossido di cerio durante il ciclo di funzionamento del motore

incrementa lintasamento del filtro (Figura 2).

Figura 2

IN Entrata gas di scarico

1 Particolato

2 Ossido di cerio

3 Gas filtrati in uscita

4 Pareti ceramiche dei canali di stoccaggio, porose

OUT Uscita gas di scarico

Il filtro del particolato trattiene i PM10 che verranno combusti durante la rigenerazione. Quando il FAP ha

immagazzinato una certa quantit di particolato si crea un impedimento alluscita del gas di scarico.

Il sistema common rail EDC16C34, gruppo PSA

7a puntata: trappola per il particolato 2a parte

Il sensore di pressione differenziale non fa altro che misurare (tramite una membrana interna) la pressione

generata da questo impedimento, campionandola allentrata e alluscita di tutto lo stadio filtrante.Il

sensore comprende un circuito di amplificazione del segnale e una membrana sensibile.

Il connettore elettrico composto da 3 pin (Figura 3):

- Pin 1 segnale da + 0,5V a + 4,7V

- Pin 2 massa

- Pin 3 +5V

Le condizioni limite di misura rilevabili ai capi del sensore pressione differenziale sono di:

Pressione differenziale (bar) Condizione di operativa

0 +0.5V (motore spento)

0.9 + 4.7V ( FAP intasato)

La gestione del filtro del particolato dipende da questa informazione, pertanto imperativo non invertire le

tubazioni.

E bene sottolineare limportanza di questo sensore e i difetti che pu provocare.

In particolare alcun consigli;

- Controllare lintegrit delle tubazioni

- Controllare che non siano state invertite le tubazioni

- Spesso allinterno del sensore si accumula acqua dovuto alla condensa, smontare il sensore

staccare le tubazioni e controllare se dal sensore non escano gocce di acqua.

Gli esempi riportati possono produrre anomalie che si riferiscono al filtro antiparticolato quindi meglio

eseguire i semplici controlli suggeriti.

La centralina della cerina attua uno scambio di informazioni con la centralina motore attraverso rete

CAN. Questo permette di gestire liniezione di additivo nel serbatoio del gasolio. E questa centralina che

provvede allattivazione della pompa e quindi liniezione della cerina nel serbatoio del carburante. In essa

sono contenuti i dati della quantit di cerina presente nellapposito serbatoio. A seguito del rifornimento

dellapposito serbatoio con lutilizzo di uno strumento di diagnosi che supporta la funzione, bisogna

provvedere a scrivere il nuovo quantitativo del liquido immesso nel serbatoio.

Figura 4

Il serbatoio posizionato sotto il pianale della vettura, in plastica e ad esso annessa la pompa con il

sensore livello minimo. Questultimi componenti non sono separabili dal serbatoio cerina (Figura 6). Un

tubo in plastica collega il serbatoio della cerina alliniettore additivo attaccato al serbatoio carburante. La

pompa della cerina una pompa a stantuffo, il comando elettrico gli perviene dalla centralina additivo

prima descritta.

Sul bocchettone dimmissione carburante situato il sensore di presenza tappo serbatoio(Figura 7-8).

Figura 7-8

Questo sensore informa la centralina additivo dellavvenuto rifornimento tramite lapertura e la chiusura

del tappo stesso. Il sensore formato da un interruttore (situato sul lato carrozzeria) sul quale agisce una

magnete ubicato in questo caso sullo sportellino del tappo di chiusura del serbatoio. Lapertura o chiusura

dello sportellino provoca una variazione di tensione sul pin 15 della centralina additivazione pi

precisamente:

- Sportello chiuso = 0 Volt

- Sportello aperto = 7 Volt (valore approssimativo).

Il rifornimento di carburante pu avvenire senza alcuna differenza, sia con il motore acceso, che con il

motore spento. Ad ogni rifornimento effettuato la centralina del FAP memorizza la quantit di additivo

iniettato, lapertura del tappo serbatoio seguita da una sua chiusura (dopo almeno 5 sec.) d origine

quindi al ciclo tappo. Questo permette alla centralina della cerina di intuire che si modificato il livello

del carburante, cos da tenersi pronta ad attivare la pompa della cerina e di conseguenza per pilotare

liniettore.

Additivazione a motore spento:

- Spegnimento motore

- Acquisizione livello carburante (qt1)

- Rimozione tappo serbatoio, la centralina rileva lassenza del tappo

- Chiusura tappo serbatoio

- Accensione motore

- Memorizzazione nuovo livello carburante (qt2), rilevazione presenza tappo serbatoio.

Additivazione a motore acceso:

- Rilevazione velocit veicolo (nulla)

- Rimozione tappo serbatoio, la centralina rileva lassenza del tappo

- Acquisizione livello carburante (qt1)

- Chiusura del tappo serbatoio

- Memorizzazione nuovo livello carburante (qt2), rilevazione presenza tappo serbatoio.

Tutte queste azioni controllate generano il ciclo tappo serbatoio, che d luogo alladditivazione del

carburante nelle seguenti combinazioni.

Additivazione gasolio:

- Combinazione 1 = qt2 maggiore di qt1, ciclo tappo, additivazione carburante (funzionamento

normale)

- Combinazione 2 = qt2 maggiore di qt1, ciclo tappo non avvenuto, additivazione carburante

(sensore tappo difettoso)

- Combinazione 3 = qt2 uguale a qt1, ciclo tappo, (additivazione carburante per la soglia minima di

misurazione = 7 litri)

- Combinazione 4 = qt2 uguale a qt1, ciclo tappo non avvenuto, (nessuna azione, funzionamento

normale)

La centralina del Fap attiva la pompa della cerina che alimenta liniettore di pressione e lo pilota

additivando il gasolio nel serbatoio.

Ad ogni additivazione la centralina del FAP memorizza la quantit di cerina iniettata. Questo dato

unitamente allinformazione sulla quantit di additivo iniettato precedentemente permette di conoscere la

totalit di cerina iniettata a partire dalla messa in funzione del FAP.

Questa informazione viene inviata anche alla centralina del motore, che sulla base di questultima, della

pressione differenziale rilevata e ai chilometri trascorsi dallultima rigenerazione, calcola il livello di

intasamento causato dalla cerina immagazzinata negli alveoli di stoccaggio.

Una volta miscelata con il gasolio, la cerina viene inviata al motore tramite la pre-pompa a bassa pressione

del carburante. Dopo esser passata per la camera di combustione esce dal collettore di scarico e, insieme al

particolato, viene stoccata negli alveoli del FAP.

Il sistema common rail EDC16C34, gruppo PSA

8a puntata: centralina gestione motore

La centralina gestione motore il cervello del sistema, lunit che comanda direttamente gli attuatori del

sistema gestione motore.

dotata di tre connettori:

- Connettore A (Marrone) a 48 pin;

- Connettore B (Nero) a 32 pin;

- Connettore C (Grigio) a 32 pin.

Figura 1

Alcune specifiche divulgate in merito dal costruttore:

- Microprocessore a 32 bits

- Memoria interna di capacit maggiori

- Strategia anti-tuning

Il calcolatore in questione utilizzabile su diverse tipologie di veicoli, ne consegue che quando si sostituisce

o se ne installa uno nuovo questo deve essere inizializzato tramite strumento di diagnosi che supporti tale

funzione, ovvero si deve procedere alla configurazione adattamento rispetto alla tipologia di veicolo su cui

installato.

Sulla scatola che contiene lunit elettronica presente un tappo nero che questo non a tenuta stagna: in

effetti un labirinto di aerazione che forma il sensore di pressione atmosferica o barometrico (Figura 2).

Figura 2

Si ricorda che un guasto a questo sensore prevede la sostituzione dellunit elettronica.

La centralina in esame dotata di sensore temperatura interna: questo permette allelettronica di

sorvegliare le proprie condizioni di lavoro e di inibire alcune funzioni in caso di raggiungimento della

temperatura critica. Da considerare che con una temperatura interna di 71C la centralina non ammette

telecaricamenti o codifiche.

Allinterno della centralina sono presenti innumerevoli componenti, analizziamone i principali.

La memoria dove risiede il software delle istruzioni per il calcolo di tipo Flash EPROM (Figura 3):

Figura 3

ci permette un facile aggiornamento via seriale (tramite presa diagnosi) qualora il costruttore generi degli

aggiornamenti migliorativi. Si pensi ad esempio ad un malfunzionamento del motore dovuto al software: in

questo caso la casa madre chiamata a risolverlo creando una versione aggiornata, caricata poi in

centralina tramite strumento di diagnosi (generalmente tramite officina autorizzata).

Il cuore della centralina il microprocessore e pu essere considerato il motore di elaborazione dati; oggi

le tecniche di costruzione hanno fatto si che in dimensioni ridotte siano racchiuse potenze di calcolo

sempre crescenti. Infatti praticamente in contemporanea il P si occupa di leggere, elaborare e scrivere

informazioni in memoria o verso altri dispositivi digitali.

Nella Figura 4 viene mostrato il P della centralina EDC 16 C, che in questo caso di marca Motorola.

Figura 4

Per quanto riguarda le alimentazione elettriche, la centralina vede coinvolti in totale sei piedini, di cui tre

per le masse e tre per le alimentazioni positive.

In particolare:

- Masse

I piedini H1, H4 e G4 del connettore B sono dedicati alle masse.

- Positivi (+15)

Il pin C3 del connettore B riceve unalimentazione di +12V quando viene posta la chiave di accensione in

posizione di quadro acceso; questa alimentazione protetta da un fusibile da 10 A (F75) situato nella

piastra porta fusibili abitacolo. Da notare che la stessa alimentazione viene utilizzata dal potenziometro

pedale acceleratore, posta al pin sei.

- Positivi da rel

I pin G1 (connettore B) ed M2 (connettore A) ricevono unalimentazione positiva quando si chiude il rel

K13. Detto rel riceve alimentazione permanente da batteria sui pin 1 e 3, mentre il pin 2 la massa di

eccitazione fornita dalla centralina motore allatto di abilitare al funzionamento limpianto, previa

ricevimento del +15.

Quando il rel si chiude i pin G1 e M2 ricevono lalimentazione positiva; questa alimentazione protetta

del fusibile F36 da 10 A situato nella piastra porta fusibili vano motore. Da notare che il rel menzionato

alimenta buona parte dellimpianto, e quindi il suo corretto funzionamento di fondamentale importanza.

- Blocco motore dopo urto

La centralina blocca il funzionamento del motore in caso di urto, informazione proveniente dalla centralina

AIRBAG (funzionalit di interruttore inerziale elettronico).

- Power Latch ECU motore

I tempi di power latch sono importanti perch si possono scollegare batteria e centralina solo dopo i periodi

indicati:

30 secondi dopo aver spento il quadro;

se dopo aver spento il quadro il ventilatore raffreddamento motore ancora attivo attendere

larresto di questo (dopo 6 minuti circa la fase power latch termina).

Il sistema common rail EDC16C34, gruppo PSA

9a puntata: immobilizer 1a parte

Il sistema di immobilizzazione del motore, denominato PATS, si basa sullinterazione tra speciali chiavi di

accensione codificate, appositi dispositivi ricetrasmittenti e la centralina di gestione motore.

Le chiavi contengono un dispositivo fisso detto risponditore, il quale ha un codice di identificazione

univoco; allatto dellaccensione del motore, questo codice viene letto tramite un accoppiamento

elettromagnetico (antenna elettronica) da ununit ricetrasmittente (ricetrasmettitore) situata allinterno

del commutatore davviamento, che simultaneamente si mette in comunicazione con la centralina di

gestione motore.

Il tal modo, la centralina aziona il risponditore che le invia il proprio codice: se la sequenza inviata

corretta, viene dato lassenso allaccensione del motore.

Ad ulteriore sicurezza, dopo le normali operazioni appena descritte, per lavviamento del motore la

centralina richiede anche un codice del modulo quadro strumenti, richiesta che viene fatta mediante il bus

dati CAN.

Per garantire un avviamento del motore il pi rapido possibile, la procedura di avviamento viene in

principio iniziata ma completata solo al riconoscimento della chiave e se non ci sono stati problemi di

comunicazione col quadro strumenti; se per entro massimo tre secondi la centralina rilevasse che non

tutti i requisiti del sistema PATS sono quelli attesi, il motore viene nuovamente spento e non potr essere

pi avviato.

Questo sistema di antifurto si abilita automaticamente 5 secondi dopo il disinserimento dellaccensione e

non richiede alcun intervento da parte del conducente. Lattivazione viene segnalata dal lampeggio della

spia PATS ogni 2 secondi.

Se nel commutatore di avviamento viene inserita una chiave di accensione e questa viene ruotata nella

posizione II, il sistema accende la spia PATS mentre il risponditore legge il codice.

A questo punto si possono verificare 2 possibilit:

viene ricevuto un codice valido: la spia PATS si spegne ed possibile avviare il motore;

il codice ricevuto non corrisponde ad uno di quelli programmati nel veicolo o vi sono guasti nel sistema:

non possibile avviare il motore ed il led del PATS lampeggia per un minuto alla frequenza di 4 Hertz

oppure rimane acceso per un minuto. In seguito viene visualizzato in modo intermittente un codice guasto.

Il codice guasto del sistema un codice a 2 cifre che possibile leggere contando i segnali di lampeggio. Le

due cifre vengono emesse singolarmente con un intervallo di un secondo luna dallaltra e dopo lemissione

della seconda cifra segue una pausa di tre secondi in seguito alla quale il codice guasto viene ripetuto, come

nellesempio seguente (Figura 1):

Figura 1

Codici di guasto del sistema antifurto passivo (PATS):

Il sistema common rail EDC16C34, gruppo PSA

10a puntata: immobilizer 2a parte

Ciascuna chiave di accensione codificata deve essere programmata nel PCM, ed possibile programmare

fino ad un massimo di otto chiavi.

La programmazione delle chiavi pu essere eseguita da una concessionaria autorizzata Ford tramite lo

strumento diagnostico WDS o mediante laccesso al sistema OASIS, e direttamente dal cliente nel caso in

cui vengano utilizzate due chiavi gi programmate; inoltre, qualora il cliente smarrisca la chiavi, si debba

sostituire il blocchetto accensione o si abbia la necessit di cancellare eventuali chiavi dalla memoria del

sistema PATS, con lo strumento diagnostico possibile cancellare tutti i codici chiave.

In pi, il sistema possiede un interruttore programmabile che consente di abilitare o disabilitare la normale

procedura di programmazione chiavi di scorta indicata nel manuale distruzioni: luso di tale interruttore

viene reso disponibile solo alle societ di autonoleggio o ad altri acquirenti di veicoli destinati ad un parco

macchine i quali desiderano evitare che il guidatore del veicolo possa eseguire in maniera arbitraria la

procedura di programmazione chiavi di scorta: in tal caso infatti per la sua attivazione necessario

laccesso di sicurezza al sistema PATS tramite i codici di sicurezza ottenuti consultando il database GSEVIN.

Programmazione chiave tramite WDS

la procedura da seguire in caso si abbia la necessit di programmare le chiavi nel sistema, o in seguito alla

cancellazione delle chiavi stesse dal sistema.

Per loperazione necessario utilizzare la procedura di accesso di sicurezza al sistema PATS, che consiste

nel collegamento al database GSEVIN per ottenere i relativi codici di sicurezza.

La procedura si articola in tre passi:

- inserire una chiave di avviamento nel blocchetto di avviamento e portarla dalla posizione 0 alla

posizione II;

- dal menu dello strumento diagnostico si selezioni Funzioni Carrozzeria/Sicurezza/PATS, e si

seguano le istruzioni indicate;

- quindi sempre dal menu dello strumento diagnostico si selezioni Programmazione chiave di

avviamento e si seguano le istruzioni indicate.

-

Programmazione chiavi con due chiavi gi programmate

Loperazione preliminare da effettuare consiste nel controllare che lo stato dellinterruttore

programmazione chiavi sia nella posizione di disattivazione; in caso contrario non sar possibile

effettuare la programmazione.

Procedere come segue:

- inserire la prima chiave programmata nel blocchetto di avviamento e ruotare la chiave di

accensione dalla posizione 0 alla posizione II (mantenere la chiave di accensione in posizione II per

un secondo);

- portare la chiave nella posizione 0 ed estrarre la prima chiave dal blocchetto di avviamento;

- entro cinque secondi dal posizionamento della prima chiave nella posizione 0, inserire la seconda

chiave programmata nel blocchetto di avviamento ed effettuare la stessa operazione fatta con la

prima chiave;

- portare la chiave nella posizione 0 ed estrarre la seconda chiave dal blocchetto di avviamento.

- a questo punto inserire la chiave da programmare nel blocchetto di avviamento, e ruotarla dalla

posizione 0 alla posizione II (mantenere la chiave in posizione II per un secondo).

- la nuova chiave stata cos programmata.

Se la procedura di programmazione ha avuto un buon esito, possibile avviare il veicolo con la nuova

chiave e la spia antifurto si illumina per circa tre secondi.

Oltre alle operazione di programmazione chiavi, come gi anticipato, vediamo come settare linterruttore

programmazione chiavi e fare la cancellazione di tutti i codici chiavi con strumento diagnostico.

Interruttore programmazione chiavi

Una volta effettuato laccesso al sistema di sicurezza PATS tramite i codici ottenuti dal database GSEVIN:

- inserire una chiave programmata nel blocchetto di avviamento e portarla dalla posizione 0 alla

posizione II.

- dal menu dello strumento diagnostico si selezioniFunzioni Carrozzeria/Sicurezza/PATS, e si

seguano le istruzioni sullo schermo;

- sempre dal menu dello strumento diagnostico si selezioni Modalit di abilitazione veicolo parco

macchine o a noleggio o Modalit di disabilitazione veicolo parco macchine o a noleggio, e si

seguano le istruzioni sullo schermo.

-

Cancellazione codici chiavi con strumento diagnostico

possibile utilizzare questa procedura nel caso in cui invece il cliente smarrisca la chiavi, oppure si debba

sostituire il blocchetto accensione o si abbia la necessit di cancellare eventuali chiavi dalla memoria del

sistema PATS.

La procedura canceller tutte le chiavi di avviamento programmate dalla memoria del sistemaPATS e non

sar possibile avviare il veicolo fino a quando non verranno programmate di nuovo due chiavi nel sistema;

naturalmente, per poter effettuare la procedura bisogna avere a disposizione due chiavi con codice PATS,

ed una o entrambi le chiavi possono essere quelle originali.

Anche in questo caso si ha la necessit di effettuare laccesso al sistema di sicurezza PATStramite i codici

ottenuti dal database GSEVIN.

Operare quindi secondo quanto descritto di seguito:

- portare il blocchetto di avviamento dalla posizione 0 alla posizione II;

- dal menu dello strumento diagnostico si selezioni Carrozzeria/Sicurezza/FunzioniPATS,

attenendosi alle istruzioni sullo schermo;

- dal menu dello strumento diagnostico si selezioni Cancellazione chiave di avviamento,

attenendosi alle istruzioni sullo schermo;

- dal menu dello strumento diagnostico si selezioni Programmazione chiave di avviamento,

attenendosi alle istruzioni sullo schermo.

Si fa notare che anche in caso di sostituzione della centralina motore o del quadro strumenti, bisogna

attenersi ad alcune procedure per il corretto riconoscimento da parte del sistemaPATS dei nuovi

componenti.

In caso si monti una nuova centralina, seguire la seguente procedura:

- programmazione chiave di avviamento;

- inizializzazione modulo.

Quando invece si monta un nuovo quadro strumenti, seguire la seguente procedura:

- inizializzazione modulo;

- inserire una chiave nel blocchetto di avviamento e portarla dalla posizione 0 alla posizione II;

- dal menu dello strumento diagnostico si selezioni Funzioni Carrozzeria/Sicurezza/PATS,

attenendosi alle istruzioni visualizzate sullo schermo.

Das könnte Ihnen auch gefallen

- Controllo Elettronico Motore 4 TempiDokument22 SeitenControllo Elettronico Motore 4 TempiEsterino KarolliNoch keine Bewertungen

- Manuale BoschEDC16Dokument45 SeitenManuale BoschEDC16Fastcross Honda100% (4)

- Alfa Romeo 75Dokument22 SeitenAlfa Romeo 75Ligia Toma100% (2)

- Cammon Rail Hyundai ExcelenteDokument35 SeitenCammon Rail Hyundai ExcelenteAndres Jarrin100% (2)

- Iniettore PompaDokument14 SeitenIniettore PompaAlberto LazzarinNoch keine Bewertungen

- La Programmazione Delle CentralineDokument12 SeitenLa Programmazione Delle CentralineRoberto Filberti100% (2)

- Iniezione Marelli 59F Fiat Punto 1.2 8v (99-03)Dokument11 SeitenIniezione Marelli 59F Fiat Punto 1.2 8v (99-03)Alberto LazzarinNoch keine Bewertungen

- Descrizionecambio RobotizzDokument48 SeitenDescrizionecambio RobotizzMichele Colombo100% (4)

- Infotecnica69 Ford Focus Tdci Duratourq 1.8Dokument39 SeitenInfotecnica69 Ford Focus Tdci Duratourq 1.8elnumero2100% (4)

- Come Eseguire Il Foro Sulla Ecu Iaw 59fDokument5 SeitenCome Eseguire Il Foro Sulla Ecu Iaw 59fBegi Hasani100% (2)

- 1.3 Multijet PDFDokument57 Seiten1.3 Multijet PDFnicamarcos50% (4)

- Appunti Di Elaborazione ElettronicaDokument100 SeitenAppunti Di Elaborazione ElettronicaFabio Di Rado100% (1)

- Progetto Di Un Turbo CompressoreDokument31 SeitenProgetto Di Un Turbo CompressoreGianluca Mattaroccia83% (6)

- Rimappare La CentralinaDokument7 SeitenRimappare La CentralinaIrene Costantini100% (2)

- Tuttogolf 5Dokument89 SeitenTuttogolf 5Luca SonnoNoch keine Bewertungen

- Fiat-Selespeed-C514-Istruzioni Di MontaggioDokument8 SeitenFiat-Selespeed-C514-Istruzioni Di Montaggiomferrari1976Noch keine Bewertungen

- Centralina Weber MarelliDokument48 SeitenCentralina Weber Marellidieguito_maggio100% (2)

- Descrizione Codici Errori Centralina PDFDokument0 SeitenDescrizione Codici Errori Centralina PDFilja5nillNoch keine Bewertungen

- Depannage Grandepunto Abar PDFDokument19 SeitenDepannage Grandepunto Abar PDFanarchia99xxx100% (1)

- InjectionPower Alliance - Repair Program For Common Rail Diesel Injection SystemsDokument56 SeitenInjectionPower Alliance - Repair Program For Common Rail Diesel Injection SystemsMarbed Tools100% (1)

- Sbloccaggio Geometria Variabile Ford 1.8 TdciDokument3 SeitenSbloccaggio Geometria Variabile Ford 1.8 TdcisteNoch keine Bewertungen

- Fiat MultijetDokument8 SeitenFiat MultijetEnrique Felipe Reveco BahamondesNoch keine Bewertungen

- Manuale Ecm2001 v1.0Dokument29 SeitenManuale Ecm2001 v1.0Murat Kaykun80% (5)

- RTA 269 GOLF VII - Parte2 PDFDokument55 SeitenRTA 269 GOLF VII - Parte2 PDFGregorio Matias MonteroNoch keine Bewertungen

- 16FDokument44 Seiten16Fdieguito_maggio100% (1)

- Grande Punto 1.3 MJet Sostituzione Catena e Pompa AcquaDokument32 SeitenGrande Punto 1.3 MJet Sostituzione Catena e Pompa AcquaAlberto Lazzarin50% (2)

- Renault 1.5dciDokument58 SeitenRenault 1.5dciadrianramon85% (26)

- Grande Punto Can Bus - 07Dokument3 SeitenGrande Punto Can Bus - 07manuali-calogeroNoch keine Bewertungen

- Manuale MULTIECUSCAN ObdspecialistDokument42 SeitenManuale MULTIECUSCAN Obdspecialistgfiare100% (3)

- Ve Tier3 BoschDokument8 SeitenVe Tier3 BoschDomingo Cruz Garcia100% (1)

- 1.3 MultijetDokument57 Seiten1.3 Multijetnicamarcos80% (5)

- DPF FapDokument17 SeitenDPF FapPupuna PupaNoch keine Bewertungen

- Ford Fiesta 1.4 TDCi (Manuale OfficinaDokument176 SeitenFord Fiesta 1.4 TDCi (Manuale OfficinaAntwan Yorks88% (17)

- Traccia Didattica Alfa Romeo MitoDokument378 SeitenTraccia Didattica Alfa Romeo MitoMauro63100% (3)

- MICROPLEXDokument121 SeitenMICROPLEXanon-488378Noch keine Bewertungen

- RTA 269 GOLF VII - Parte1 PDFDokument59 SeitenRTA 269 GOLF VII - Parte1 PDFGregorio Matias MonteroNoch keine Bewertungen

- Hdi 1.4-DelphiDokument56 SeitenHdi 1.4-DelphiLuis Dario FleiteNoch keine Bewertungen

- Studio Rete CanDokument138 SeitenStudio Rete CanROSSI UMBERTO100% (2)

- Bosch Edc16 1040 PDFDokument3 SeitenBosch Edc16 1040 PDFddf_dedoNoch keine Bewertungen

- Common RailDokument31 SeitenCommon RailMichele Colombo100% (1)

- Fiat Punto GT - Impianto Di Alimentazione E Accensione Bosch Motronic M2.7Dokument8 SeitenFiat Punto GT - Impianto Di Alimentazione E Accensione Bosch Motronic M2.7Miguel CamachoNoch keine Bewertungen

- Ducatoto 2.3 JTD Iniezione 2Dokument17 SeitenDucatoto 2.3 JTD Iniezione 2Fastcross HondaNoch keine Bewertungen

- Common RailDokument18 SeitenCommon RailRocco Gentile100% (1)

- Ddlmanual - Manuale Officina - Ford Focus Tdci-UnprotectedDokument39 SeitenDdlmanual - Manuale Officina - Ford Focus Tdci-UnprotectedPierpaolo PaniNoch keine Bewertungen

- Carburace Pegaso ItDokument7 SeitenCarburace Pegaso ItPAOLO BERSANNoch keine Bewertungen

- Domande Esame CogenerativiDokument9 SeitenDomande Esame CogenerativiAntonio La RoccaNoch keine Bewertungen

- Motore Ad Acqua - HTTP://WWW - Fortunadrago.itDokument9 SeitenMotore Ad Acqua - HTTP://WWW - Fortunadrago.itD.DomenicoNoch keine Bewertungen

- Raptor650 CobustibleDokument36 SeitenRaptor650 CobustibleAlejandro MorardNoch keine Bewertungen

- Modulo 4 Alimentazione Motore Ciclo Otto PDFDokument20 SeitenModulo 4 Alimentazione Motore Ciclo Otto PDFuriasNoch keine Bewertungen

- Monografia Fiat Punto 1 PDFDokument38 SeitenMonografia Fiat Punto 1 PDFVisitOn.T.witte.r100% (1)

- Avviamento e RivaricaDokument2 SeitenAvviamento e Rivaricatechtrain5199Noch keine Bewertungen

- Appunti Fisica TecnicaDokument44 SeitenAppunti Fisica TecnicaChristian CoppolaNoch keine Bewertungen

- Foro Tematico MoisesDokument6 SeitenForo Tematico MoisesErick Ronald Barazorda VillegasNoch keine Bewertungen

- Motori OleodinamiciDokument38 SeitenMotori OleodinamiciFabio PelleritoNoch keine Bewertungen

- Man C17Dokument9 SeitenMan C17MassimoNoch keine Bewertungen

- motORI A C IDokument12 SeitenmotORI A C IFrancesco CauzNoch keine Bewertungen

- Manuale Officina Carburatori Dell'OrtoDokument34 SeitenManuale Officina Carburatori Dell'Ortopiero64Noch keine Bewertungen

- Cambio TCTDokument32 SeitenCambio TCTMacovei Lucian Florin100% (2)

- 1.5L Duratorq TDCi - Cinghia Della DistribuzioneDokument22 Seiten1.5L Duratorq TDCi - Cinghia Della Distribuzionesuysuy00Noch keine Bewertungen

- 1.5TDCI - TestataDokument34 Seiten1.5TDCI - Testatasuysuy00Noch keine Bewertungen

- 1.5L Duratorq-TDCi (XU) - MotoreDokument47 Seiten1.5L Duratorq-TDCi (XU) - Motoresuysuy00Noch keine Bewertungen

- 1.5L Duratorq-TDCi (XU) - TestataDokument39 Seiten1.5L Duratorq-TDCi (XU) - Testatasuysuy00Noch keine Bewertungen

- 1.5TDCI - Pompa OlioDokument4 Seiten1.5TDCI - Pompa Oliosuysuy00Noch keine Bewertungen

- 1.5TDCI - Motore - Ubicazione Dei ComponentiDokument1 Seite1.5TDCI - Motore - Ubicazione Dei Componentisuysuy00Noch keine Bewertungen

- 1.5TDCI - Paraolio Posteriore Albero MotoreDokument7 Seiten1.5TDCI - Paraolio Posteriore Albero Motoresuysuy00Noch keine Bewertungen

- 1.5TDCI - SpecificheDokument2 Seiten1.5TDCI - Specifichesuysuy00Noch keine Bewertungen

- 1.5TDCI - MotoreDokument9 Seiten1.5TDCI - Motoresuysuy00Noch keine Bewertungen

- 1.5TDCI - Paraolio Anteriore Albero MotoreDokument5 Seiten1.5TDCI - Paraolio Anteriore Albero Motoresuysuy00Noch keine Bewertungen

- 1.5TDCI - Albero A CammeDokument8 Seiten1.5TDCI - Albero A Cammesuysuy00Noch keine Bewertungen

- Motore - 1.0L EcoBoost (92kW - 125CV) (B7) - Motore PDFDokument23 SeitenMotore - 1.0L EcoBoost (92kW - 125CV) (B7) - Motore PDFsuysuy00Noch keine Bewertungen

- 1.5TDCI - Paraoli Steli ValvoleDokument10 Seiten1.5TDCI - Paraoli Steli Valvolesuysuy00Noch keine Bewertungen

- 1.5TDCI - Collettore Di AspirazioneDokument1 Seite1.5TDCI - Collettore Di Aspirazionesuysuy00Noch keine Bewertungen

- 1.5TDCI - Cinghia Della DistribuzioneDokument22 Seiten1.5TDCI - Cinghia Della Distribuzionesuysuy00Noch keine Bewertungen

- 1.5TDCI - Collettore Di ScaricoDokument3 Seiten1.5TDCI - Collettore Di Scaricosuysuy00Noch keine Bewertungen

- Motore - 1.5L Duratorq-TDCi (88kW - 120CV) - 1.5L Duratorq-TDCi (63kW - 85CV) (XU) - 1.5L Duratorq-TDCi (63kW - 85CV) (XV) - SpecificheDokument4 SeitenMotore - 1.5L Duratorq-TDCi (88kW - 120CV) - 1.5L Duratorq-TDCi (63kW - 85CV) (XU) - 1.5L Duratorq-TDCi (63kW - 85CV) (XV) - Specifichesuysuy00Noch keine Bewertungen

- 1.5TDCI - Paraolio Albero A CammeDokument2 Seiten1.5TDCI - Paraolio Albero A Cammesuysuy00Noch keine Bewertungen

- Relazione Tirocinio Posenato MarcoDokument53 SeitenRelazione Tirocinio Posenato MarcoFabio Di RadoNoch keine Bewertungen

- MANU ITITA - CG3585 - KGS - Og - 201303Dokument342 SeitenMANU ITITA - CG3585 - KGS - Og - 201303suysuy00Noch keine Bewertungen

- Motore - 1.0L EcoBoost (92kW - 125CV) (B7) - MotoreDokument42 SeitenMotore - 1.0L EcoBoost (92kW - 125CV) (B7) - Motoresuysuy00Noch keine Bewertungen

- Motore - 1.5L EcoBoost (147kW - 200CV) - I3 (YZ) - MotoreDokument33 SeitenMotore - 1.5L EcoBoost (147kW - 200CV) - I3 (YZ) - Motoresuysuy00Noch keine Bewertungen

- Motore - 1.5L EcoBoost (147kW - 200CV) - I3 (YZ) - MotoreDokument38 SeitenMotore - 1.5L EcoBoost (147kW - 200CV) - I3 (YZ) - Motoresuysuy000% (1)

- Peugeot 207 Catalogue ItaDokument24 SeitenPeugeot 207 Catalogue Itasuysuy00Noch keine Bewertungen

- Be Ghelli e Plast Lamps PDFDokument76 SeitenBe Ghelli e Plast Lamps PDFsuysuy00Noch keine Bewertungen

- Peugeot 207 Catalogue ItaDokument24 SeitenPeugeot 207 Catalogue Itasuysuy00Noch keine Bewertungen

- Cat Diff Line 19Dokument124 SeitenCat Diff Line 19suysuy00Noch keine Bewertungen

- Italian Camini MolinaDokument64 SeitenItalian Camini Molinasuysuy00Noch keine Bewertungen

- Etichette e Schede Di SicurezzaDokument2 SeitenEtichette e Schede Di Sicurezzasuysuy00Noch keine Bewertungen

- PugliaDokument122 SeitenPugliasuysuy00Noch keine Bewertungen

- Opel Corsa DDokument126 SeitenOpel Corsa DTindaro PelleritiNoch keine Bewertungen

- Iniezione Diretta-TesiDokument186 SeitenIniezione Diretta-TesiDonato Paglionico100% (1)

- Attrezzature Speciali Per Pompe E Iniettori Diesel Common RailDokument78 SeitenAttrezzature Speciali Per Pompe E Iniettori Diesel Common RailPedro AbellanNoch keine Bewertungen

- BRCDokument8 SeitenBRCRoberto NasiNoch keine Bewertungen

- Codici Errore SeatDokument58 SeitenCodici Errore SeatEugenio TinnirelloNoch keine Bewertungen

- Kalos 12i Fsg050036 Am ItDokument7 SeitenKalos 12i Fsg050036 Am ItMatteo RuscoNoch keine Bewertungen

- Sistema Di Iniezione Elettronica Diesel Unijet Common RailDokument19 SeitenSistema Di Iniezione Elettronica Diesel Unijet Common RailJorge Antonio Saldaña RosalesNoch keine Bewertungen

- Sequent 24Dokument4 SeitenSequent 24cramasNoch keine Bewertungen

- Golf3 LPGDokument31 SeitenGolf3 LPGadyemptyNoch keine Bewertungen

- S Somm Meccanica AutoDokument13 SeitenS Somm Meccanica AutoElia ScagnolariNoch keine Bewertungen

- InjectionPower Alliance - Repair Program For Common Rail Diesel Injection SystemsDokument56 SeitenInjectionPower Alliance - Repair Program For Common Rail Diesel Injection SystemsMarbed Tools100% (1)

- Terios 1.3Dokument5 SeitenTerios 1.3Zoli BorbelyNoch keine Bewertungen

- Deteq Catalog 2013Dokument36 SeitenDeteq Catalog 2013Massimiliano Gandini0% (1)

- Rischio Clinico Iniettore RMDokument13 SeitenRischio Clinico Iniettore RMlourens100% (2)

- Impianti GPL Iniezione Liquida Icom JTG - F.a.Q.Dokument122 SeitenImpianti GPL Iniezione Liquida Icom JTG - F.a.Q.Domenico BevilacquaNoch keine Bewertungen

- Manuale D Officina. People GTi 300Dokument21 SeitenManuale D Officina. People GTi 300moto 72Noch keine Bewertungen

- 90AV99001045 PartIaDCNG 07 06 11 ItDokument34 Seiten90AV99001045 PartIaDCNG 07 06 11 ItAntonyNoch keine Bewertungen

- TDR CONTROLLO ARMONICHEDokument8 SeitenTDR CONTROLLO ARMONICHEMassimiliano VidoniNoch keine Bewertungen

- Codigo IvecoDokument11 SeitenCodigo IvecoDavidVazquezNoch keine Bewertungen

- Codici EOBDFORDDokument13 SeitenCodici EOBDFORDAlexNoch keine Bewertungen

- DG Bosch TCT Attrezzatura Diesel 2013Dokument76 SeitenDG Bosch TCT Attrezzatura Diesel 2013Daniele AnsaloniNoch keine Bewertungen

- Alf-147 Ar37203Dokument7 SeitenAlf-147 Ar37203manitoardiNoch keine Bewertungen

- Yamaha YZF R6 (V) Manuale Officina 2006 ItalianoDokument0 SeitenYamaha YZF R6 (V) Manuale Officina 2006 ItalianoMarcWorldNoch keine Bewertungen

- Fiat Scudo Manual de Taller PDFDokument252 SeitenFiat Scudo Manual de Taller PDFJuan Padilla Munoz100% (1)

- Montaggio Gas BRC 3-3Dokument40 SeitenMontaggio Gas BRC 3-3amedei linoNoch keine Bewertungen

- Yamaha YZF R6 Manuale Officina 2006 ItalianoDokument464 SeitenYamaha YZF R6 Manuale Officina 2006 Italianosebarm86Noch keine Bewertungen

- Sistema Metano FiatDokument53 SeitenSistema Metano FiatEnrico ScarroneNoch keine Bewertungen