Beruflich Dokumente

Kultur Dokumente

Aleaciones Ferrosa

Hochgeladen von

Jhonny MillánOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Aleaciones Ferrosa

Hochgeladen von

Jhonny MillánCopyright:

Verfügbare Formate

1

UNIDAD I

ALEACIONES FERROSA

La variacin de propiedades que exhiben los metales y sus aleaciones es otra caracterstica

importante que los hace indispensables en las reas tecnolgicas y de ingeniera.

Dentro de los metales el Hierro y su aleacin principal: el acero, representan aproximadamente el

90% de la produccin de metales fundamentalmente debido a su gran resistencia, tenacidad, plasticidad y

relativo bajo costo.

La metalurgia del hierro goza de una posicin excepcional en la actividad econmica mundial a

causa del tonelaje producido y a las mltiples aplicaciones de los productos obtenidos: fundiciones, aceros

especiales, fundiciones especiales, ferroaleaciones, etc.

El hierro es uno de los elementos qumicos dominantes en el ncleo terrestre y sus minerales se

encuentran ampliamente distribuidos en la corteza del planeta.

El hierro es un metal que normalmente se encuentra en la naturaleza como xido. Mediante los

procesos de metalurgia extractiva es factible obtener hierro metlico.

Algunas de las propiedades del hierro son las siguientes:

Densidad: 7,56 gr/cc

Tensin de fluencia: 10-12 Kg/mm

2

Tensin de rotura: 20-25 Kg/mm

2

Alargamiento: 50-60%

Dureza: 70-80 HB

QU ES LA METALURGIA?

Ciencia de extraer los metales a partir de sus minerales.

OBTENCIN DE METALES

Pirometalurgia

Hidrometalurgia

Electrometalurgia

PROCESOS METALRGICOS

PIROMETALURGIA: Utilizacin del calor para convertir el mineral primeramente a un xido (tostacin)

y posteriormente al metal deseado (reduccin).

TOSTACIN: Calentamiento del mineral en presencia de aire, para producir el xido del metal

correspondiente.

REDUCCIN: Reaccin el xido del metal con un agente reductor qumico como Co o H

2

, para

obtener el metal.

HIDROMETALURGIA: Separacin selectiva de un mineral o grupo de minerales mediante un proceso

qumico acuoso.

ELECTROMETALURGIA: Empleo de los mtodos de electrlisis para obtener el metal puro a partir de

cualquiera de sus compuestos o bien la purificacin de una forma impura del metal

Materias Primas Mineral de Hierro: se presentan en trozos de 10 a 15 cms., provenientes de la mina o

por haber sido objeto de una aglomeracin. Los principales minerales de hierro se indican a continuacin:

2

FABRICACION DEL ACERO

PROCESO DE FABRICACION DEL ACERO

PRODUCCIN ARRABIO EN UN ALTO HORNO

En el alto horno, el mineral de hierro, el coque y la caliza se cargan por la parte superior. Por las

otras entradas se inyecta el aire caliente que enciende el coque y libera el monxido de carbono necesario

para reducir al xido de hierro. El arrabio, producto final del alto horno, se colecta por una toma en la parte

inferior.

El hierro recin colado se denomina "arrabio". El oxgeno ha sido removido, pero an contiene

demasiado %C y demasiadas impurezas como para ser til, para eso debe ser refinado, porque

esencialmente el acero es hierro altamente refinado que contiene menos de un 2% C.

La fabricacin del acero a partir del arrabio implica no slo la remocin del carbono para llevarlo al

nivel deseado, sino tambin la remocin o reduccin de las impurezas que contiene.

Se pueden emplear varios procesos de fabricacin de acero para purificar o refinar el arrabio; es decir, para

remover sus impurezas. Cada uno de ellos contempla el proceso bsico de oxidacin.

3

PROCESO DE FABRICACIN DE ACERO

El coque se quema como combustible para calentar el horno, y al arder libera monxido de carbono,

que se combina con los xidos de hierro del mineral y los reduce a hierro metlico.

La caliza se emplea como fuente adicional de monxido de carbono y como sustancia fundente. Sin la

caliza se formara silicato de hierro, con lo que se perdera hierro metlico.

El arrabio producido en los altos hornos tiene la siguiente composicin: un 92% de hierro, un 3 o 4%

de carbono, entre 0,5 y 3% de silicio, del 0,25% al 2,5% de manganeso, del 0,04 al 2% de fsforo y

algunas partculas de azufre.

LA REDUCCIN DIRECTA DE MINERALES DE HIERRO :

El trmino HRD, pre-reducido o hierro reducido se refiere a los cambios qumicos que sufre el

mineral (xido de hierro) cuando se calienta a elevadas temperaturas en presencia de gases ricos en

hidrocarburos. El objetivo del proceso de la reduccin directa es eliminar el oxgeno contenido dentro del

mineral, sin pasar por un producto de transicin carburado y llevndose a cabo en fase slida.

4

METALURGIA SECUNDARIA:

Es una prctica que forma parte integral del ciclo moderno de fabricacin del acero; consiste en una

serie de tratamientos, tales como: agitacin (por inyeccin de gases inertes) y afino, aplicados en el

cucharn, despus de la sangra, o en instalaciones especiales, entre las funciones:

Homogenizar la temperatura del lquido, as como su composicin qumica.

Disminuir el contenido de gases: H2, N2, O2, etc.

Reduccin de las inclusiones no metlicas, o modificacin de su forma y distribucin.

Corregir la composicin del acero

Agregar elementos aleantes especiales u otros aditivos.

COLADA CONTINUA:

Cuando se requiere un material de seccin constante y en grandes cantidades se puede utilizar el

mtodo de la colada continua, el cuan consiste en colocar un molde con la forma que se requiere debajo de

un crisol, el que con una vlvula puede ir dosificando material fundido al molde. Por gravedad el material

fundido pasa por el molde, el que est enfriado por un sistema de agua, al pasar el material fundido por el

molde fro se convierte en pastoso y adquiere la forma del molde.

Aleciones ferrosas

El hierro es un metal que tiene como punto de fusin una temperatura de 1539C.

Puede presentar dos estructuras cristalinas distintas: cbica centrada en el cuerpo (bcc) y cbica de caras

centradas (fcc).

Ambas estructuras definen tres tipos de fases con caractersticas metalrgicas distintas, las cuales

corresponden a las transformaciones alotrpicas del hierro metlico:

DIAGRAMA Fe-Fe

3

C

La base de las aleaciones ferrosas son aleaciones de Hierro y Carbono.

La porcin de inters del sistema de aleacin Fe-C; es el diagrama de equilibrio hierrocarburo de

hierro. Este carburo de hierro, Fe

3

C, es un compuesto intersticial que contiene 6.67 % en peso de C.

La divisin que hay entre los aceros y fundiciones es en el punto 2.11%C, que es donde se hace la

reaccin eutctica.

CLASIFICACION DE LOS ACEROS

IDENTIFICACIN DE LOS ACEROS

Con el fin de estandarizar la composicin de los diferentes tipos de aceros que hay en el mercado la

Society of Automotive Engineers (SAE) y el American Iron and Steel Institute (AISI) han establecido

mtodos para identificar los diferentes tipos de acero que se fabrican. Ambos sistemas son similares para

la clasificacin. En ambos sistemas se utilizan cuatro o cinco dgitos para designar al tipo de acero.

Primer dgito: Es un nmero con el que se indica el elemento predominante de aleacin. 1 = Carbn;

2 = Nquel; 3 = Nquel y Cromo; 4 = Molibdeno; 5 = Cromo; 6 = Cromo y Vanadio; 8 = Triple aleacin y

9 = Silicio y Magnesio.

Segundo dgito: Es un nmero que indica el porcentaje aproximado en peso del elemento de

aleacin, sealado en el primer dgito. Por ejemplo, un acero 2540, indica que tiene aleacin de Nquel

y que este es del 5%Ni.

Dgitos 3 y 4: Indican el contenido promedio de carbono en centsimas, as en el ejemplo anterior se

tendra que un acero 2540 es un acero con 5% de Nquel y 0.4% de Carbono.

Cuando en las clasificaciones se tiene una letra al principio esta indica el proceso que se utiliz para

elaborar el acero, siendo los prefijo los siguientes:

A = Acero bsico de hogar abierto (Siemens-Martin).

B = Acero cido de Bessemer al carbono.

C = Acero bsico de convertidos de oxgeno.

5

D = Acero cido al carbono de hogar abierto.

E = Acero de horno elctrico.

Ejemplo: Acero A10XXX

A = Proceso de fabricacin

10 = Tipo de acero

X = % de la aleacin del tipo de acero

XX = % de contenido de carbono en centsimas.

ACEROS

Acero es una aleacin de hierro carbono, con un contenido de carbono inferior al 2.11%, que

contiene elementos de aleacin, los cuales le confieren propiedades mecnicas especficas para su

utilizacin en la industria.

Atendiendo al porcentaje de carbono, los aceros se clasifican en:

Aceros hipoeutectoides, si su porcentaje de carbono es inferior al punto eutectoide, o sea al 0,8%C.

Aceros hipereutectoides, si su porcentaje de carbono es superior al punto euctectoide.

Desde el punto de vista de su COMPOSICIN, los aceros se pueden clasificar en dos grandes

grupos:

Aceros al carbono: formados principalmente por hierro y carbono.

Aceros aleados: Contienen, adems del carbono otros elementos en cantidades suficientes como

para alterar sus propiedades (dureza, puntos crticos, tamao del grano, templabilidad, resistencia a la

corrosin). Estos pueden ser de baja o alta aleacin.

ACEROS AL CARBONO:

La mayor cantidad de aceros consumidos corresponden a esta categora, son de bajo costo y con

amplia gama de propiedades que se obtienen con la variacin del Carbono. Se subdividen en:

Acero de bajo carbono (%C < 0,3).

Son aplicados en sitios donde los requisitos de Ductilidad son elevados, Aleaciones muy dctiles y

tenaces, adems de maquinables y soldables, costo mas bajo de produccin. Ej. Chapa para Estampado,

Embuticin, Tubos Alambres, etc. Pueden ser aplicados cuando se requiere soldadura ya que l %C bajo

favorece su soldabilidad, no se forma Martensita cuando se enfran rpidamente en los cordones. Ejemplo:

AISI/SAE 1020.

Acero de medio carbono (0,3 > %C < 0,5):

Tienen mayor resistencia que los aceros de bajo carbono pero sacrificando la ductilidad y tenacidad.

Aplicaciones tpicas: componentes de maquinarias, tornillera para automviles, cigeales, ejes,

engranajes, alambres para cables. Ejemplo: AISI/SAE 1040.

Acero de alto de carbono (%C > 0.5):

Ofrecen los valores mas altos de Rmecnica. Son mas duros, resistentes y aun menos dctiles. Son

utilizados en los casos que se requiere un Alto Lmite de Resistencia. Obtenido por la presencia de

Elementos Aleantes que forman Carburos Primarios (VC, Mo2C, WC, TiC, etc.). (Formacin de carburos

muy duros y resistentes al desgastes. Ejemplo. 1060).

ACEROS ALEADOS:

Cuando la sumatoria de elementos aleantes es mayor o supera el 10%.

Se pueden aplicar en diversos casos tales como Elevada Resistencia a la Oxidacin (Inoxidables

con Cromo mayor al 12%). Elevada Resistencia Mecnica y al Desgaste. Son usados para fabricar

herramientas de corte (Aceros Rpidos).Tienen capacidad de endurecerse por impacto (Acero Hadflelds)

6

con (C = 1%; Mn = 12.7% y Si = 0.5%). Estos Aceros son Austenticos y durante el servicio por accin de

los impactos se vuelve Martensticos. Ejemplo: AISI/SAE 316, 316L, etc.

ACEROS RESISTENTES A LA OXIDACIN Y LA CORROSIN:

En los aceros inoxidables, la accin de los elementos aleados es sustancial, adems de estructural,

y depende del porcentaje del o los elementos de la aleacin.

El cromo es el elemento aleado que ms influye en la resistencia ala oxidacin y a la corrosin de

los aceros. Un 12% de cromo ya impide la corrosin por el aire ambiente hmedo. Para la oxidacin a altas

temperaturas se puede necesitar hasta un 30 %. El Nquel mejora la resistencia a la corrosin de los aceros

al cromo y el Molibdeno mejora la resistencia a la oxidacin altas temperaturas.

CLASIFICACIN DE LOS ACEROS (PROPIEDADES)

De todos los criterios que se acostumbra para clasificar los aceros, ste es el menos sistemtico.

En la literatura se destacan cinco grupos que son:

1.- Aceros de Alta Resistencia y Baja Aleacin.

2.- Aceros de Alta Resistencia.

3.- Aceros Inoxidables.

4.- Aceros Indeformables. (Baja distorsin, resultado del Temple y Revenido).

5.- Aceros para fines Elctricos y Magnticos.

CLASIFICACIN DE LOS ACEROS (APLICACIONES)

Es mas frecuente en la literatura tcnica, posiblemente debido a asociaciones inmediatas entre el

tipo de acero y las aplicaciones pretendidas para el mismo. Los aceros de acuerdo a sus aplicaciones los

podemos agrupar en cinco bloques:

1.- Aceros Estructurales.

2.- Aceros para Tubos, Rieles y Alambres.

3.- Aceros para Cementacin y para Nitruracin.

4.- Aceros de Herramienta (Trabajos en Fro, Caliente, Impacto).

5.- Aceros para fines Elctricos y Magnticos.

INFLUENCIA DE LOS ELEMENTOS ALEANTES

Los elementos de aleacin que ms frecuentemente suelen utilizarse para la fabricacin de aceros

aleados son: nquel, manganeso, cromo, vanadio, wolframio, molibdeno, cobalto, silicio, cobre, titanio,

aluminio, boro y niobio.

Alguna de las caractersticas ms importantes del porque se agregan los elementos de aleacin

son:

Aumentar la templabilidad

Mejorar la resistencia

Mejorar las propiedades mecnicas tanto a altas como a bajas temperaturas

Mejorar la tenacidad

Aumentar la resistencia al degaste

Aumentar la resistencia a la corrosin

Mejorar las propiedades magnticas

TRATAMIENTOS DE LOS ACEROS

Son los procesos a los que se somete los metales y aleaciones ya sea para modificar su estructura,

cambiar la forma y tamao de sus granos o bien por transformacin de sus constituyentes.

El objeto de los tratamientos es mejorar las propiedades mecnicas, o adaptarlas, dndole

caractersticas especiales a las aplicaciones que se le van a dar la las piezas de esta manera se obtiene un

7

aumento de dureza y resistencia mecnica, as como mayor plasticidad o maquinabilidad para facilitar su

conformacin.

Los tratamientos pueden ser mecnicos, trmicos o superficiales consistir en la aportacin de algn

elemento a la superficie de la pieza.

UNIDAD II

ALEACIONES FERROSAS Y NO FERROSAS

CARACTERSTICAS DE LOS MATERIALES

Metales

Sustancias Inorgnicas, compuestos de uno o mas elementos metlicos y no metlicos. Buena

conductividad elctrica y trmica, brillo metlico, Alta resistencia mecnica, Rigidez, Ductilidad.

tiles en aplicaciones estructurales o de carga.

A travs de aleaciones (combinaciones de metales) se obtiene una mejor combinacin de propiedades.

Qu es una Aleacin?

CLASIFICACIN DE LOS METALES

Aleaciones frreas: aceros bajos, medios y altos en carbono y aceros inoxidables; fundiciones.

Aleaciones no frreas: aleaciones de cobre, aleaciones de aluminio, metales refractarios y

superaleaciones.

HIERRO

Smbolo qumico Fe, color blanco-gris, punto de fusin 1530 C, peso atmico 55.84, No. Atmico 26,

magntico hasta los 770 C, resistencia a la traccin 25 Kg /mm2.

El hierro puro carece de una gran variedad de usos industriales debido a sus bajas caractersticas

mecnicas y la dificultad de su obtencin.

ACEROS Y FUNDICIONES

Los aceros son aleaciones de hierro-carbono, con porcentajes de carbono variables entre 0,03 y 2%.

Se distinguen de las Fundiciones, en que la proporcin de carbono es superior: entre 2 % y el 4,3 %.

El carbono es el elemento principal que modifica las caractersticas mecnicas del acero, cuanto mayor

es el porcentaje de carbono mayores sern la resistencia y la dureza del acero, pero tambin ser ms

frgil y menos dctil

La diferencia fundamental entre el acero y la fundiciones es que estas son frgiles

ACEROS AL CARBONO, Estn constituidos por los siguientes elementos

Azufre y fsforo, de alta afinidad con el acero, son difciles de eliminar, no obstante se reducen a

proporciones inofensivas (< 0.05 %);

Silicio y Manganeso, adicionados en pequeas proporciones (0.2 a 0.9 %) evitan la oxidacin del

metal fundido.

El contenido de hierro est entre 97.5 a 99.5%,

ACEROS ESPECIALES E INOXIDABLES

Adems de los elementos de los aceros al carbono, tienen adicionados elementos como: cromo,

nquel, molibdeno, tungsteno, vanadio, etc., la adicin de tales elementos modifica o mejora las

propiedades del acero.

Los efectos que proporciona cada uno de los elementos son los siguientes:

Cromo. Forma carburos muy duros y ofrece dureza, resistencia y tenacidad a cualquier

temperatura. Solo o aleado con otros elementos

8

Molibdeno. Junto con el carbono es el elemento ms eficaz para endurecer el acero. Evita

la fragilidad.

Nquel. Aumenta la resistencia de los aceros, aumenta la templabilidad proporciona una

gran resistencia a la corrosin.

Tungsteno. Forma con el hierro carburos muy complejos estables y duros, soportando bien

altas temperaturas. En porcentajes del 14 al 18 %, proporciona aceros rpidos con los que

es posible triplicar la velocidad de corte de los aceros al carbono para herramientas.

Vanadio. Posee una enrgica accin desoxidante y forma carburos complejos con el hierro,

que proporcionan al acero una buena resistencia a la fatiga, traccin y poder cortante en los

aceros para herramientas.

ALEACIONES NO FRREAS

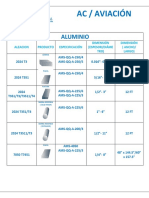

Aluminio

Metal de color blanco plateado. Es dctil y maleable, buen conductor de la electricidad y del calor.

Tiene un peso especfico de 2.7 Kg/dm3 y funde a los 667 C. Su resistencia a la traccin es de 10

Kg/mm2 si es fundido o recocido, valor que se duplica si esta laminado en fro.

Aleaciones de aluminio. Mejores propiedades mecnicas al alearse con otros metales: cobre,

magnesio, silicio, zinc, plomo, etc.

Cobre

Se oxida superficialmente y su color rojizo se vuelve verdoso. El cobre es muy maleable (0.02 mm)

y dctil.. Su mayor uso es en la mecnica debido a sus propiedades qumicas, elctricas y trmicas.

Se emplea en electricidad en la obtencin de bobinados pararrayos y cables. Las principales formas

comerciales son en tubos y alambres de diferentes dimetros y espesores.

Algunas de las aleaciones de cobre ms conocidas son el bronce, que es la aleacin de cobre con

estao y el latn que es una aleacin de cobre y zinc.

Bronce:

Los bronces son aleaciones de cobre con estao, an cuando se les suele utilizar ms ampliamente

para otras aleaciones de cobre, tales como los bronces de aluminio, de berilio , de cromo, de silicio,

etc.

Las aleaciones industriales de bronce tienen en general entre 3 y 20 % de Sn.

La fusin del bronce debe ser hecha en un medio reductor para desoxidar antes de la colada, esto

se logra mediante el fosfuro de cobre, por lo tanto, todos los bronces retienen un 0,03 a 0,1 % de P.

CERMICOS

Son materiales inorgnicos constituidos por compuestos metlicos y no metlicos. Tienen baja

conductividad elctrica y trmica. Son fuertes y duros, aunque frgiles y quebradizos.

Son usados a menudo como aislantes y actualmente se consiguen cermicos suficientemente

resistentes a la fractura y pueden ser utilizados en aplicaciones de carga.

Sus enlaces inicos o covalentes les confieren una alta estabilidad y son resistentes a las

alteraciones qumicas.

APLICACIONES DE LOS CERMICOS

Las propiedades aislantes junto con la alta resistencia al calor y al desgaste de muchos de los

materiales cermicos, los hace tiles en revestimiento de hornos para metales lquidos a altas

temperaturas, como el acero.

Una importante aplicacin de los cermicos son las placas cermicas de los transbordadores

espaciales. Estos materiales cermicos protegen trmicamente la estructura interna del aluminio del

transbordador durante el lanzamiento y la reentrada en la atmsfera terrestre.

9

POLMEROS

Estn formados por largas cadenas de molculas orgnicas (monmeros por ejemplo C2H4)

Dctiles y de baja densidad, baja conductividad elctrica y trmica, reducida resistencia y debe

evitarse su uso a temperaturas elevadas.

Recientes avances han desarrollado polmeros con resistencia y rigidez altas temperaturas que han

sustituidos los metales

Tambin llamados plsticos o resinas, se dividen en dos categoras: termoplsticos y

termoestables.

Tambin llamados plsticos o resinas, se dividen en dos categoras: termoplsticos y

termoestables.

Muchos polmeros importantes son compuestos de C e H, otros contienen

Oxigeno ACRILICOS,

nitrgeno NAILONS,

Flor PLASTICOS FLUORADOS

Silicio SILICONAS

COMPUESTOS

Son materiales constituidos por dos o ms materiales distintos, con unas propiedades bastante

diferentes a las que tendra cada uno por s mismo. Presentan caractersticas superiores o ms importantes

a los materiales por separado.

PROPIEDADES DE LOS MATERIALES

PROPIEDADES MECNICAS

Describen la forma en que un material soporta fuerzas aplicadas, incluyendo fuerzas de tensin,

compresin, impacto, cclicas o de fatiga, o fuerzas a altas temperaturas.

Elasticidad: Consiste en la capacidad de algunos materiales para recobrar su forma y dimensiones

primitivas cuando cesa el esfuerzo que haba determinado su deformacin.

Plasticidad: Aptitud de algunos materiales slidos de adquirir deformaciones permanentes, bajo la

accin de una presin o fuerza exterior, sin que se produzca rotura.

10

Ductilidad: Considerada una variante de la plasticidad, es la propiedad que poseen ciertos metales

para poder estirarse en forma de hilos finos.

Maleabilidad: Otra variante de la plasticidad, consiste en la posibilidad de transformar algunos

metales en lminas delgadas.

Tenacidad: Es la propiedad que tienen ciertos materiales de soportar, sin deformarse ni romperse,

los esfuerzos bruscos que se les apliquen.

Dureza: Es la resistencia que un material opone a la penetracin. - Fragilidad: Un material es frgil

cuando se rompe fcilmente por la accin de un choque.

ENSAYOS MECNICOS

Ensayos para valorar con exactitud las propiedades mecnicas.

Ensayo de traccin: Ofrece una idea aproximada de la tenacidad y elasticidad de un material.

Ensayos al choque: Su prctica permite conocer la fragilidad y tenacidad de un material.

Ensayos de dureza: Permiten conocer el grado de dureza del material.

Ensayos tecnolgicos: Ponen de manifiesto las caractersticas de plasticidad que posee un material

para proceder a su forja, doblado, embutido, etc.

MQUINA DE TRACCIN

Se emplea para evaluar la resistencia de los metales y aleaciones:

Propiedades Mecnicas obtenidas de este ensayo:

Modulo de Elasticidad

Esfuerzo Mximo a la tensin.

Alargamiento Porcentual.

Probetas antes y luego del ensayo

11

DEFORMACIN ELSTICA Y PLSTICA

Cuando una pieza de metal es sometida a una fuerza de tensin uniaxial, se produce una

deformacin del metal.

Si el metal vuelve a sus dimensiones originales cuando la fuerza cesa, se dice que el metal ha

experimentado una deformacin elstica.

Si el metal es deformado hasta el extremo de que no puede recuperar completamente sus

dimensiones originales, se dice que ha experimentado una deformacin plstica.

CURVA ESFUERZO-DEFORMACIN

Elasticidad: E, Esfuerzo de fluencia

Plasticidad: n, Esfuerzo mximo

Ductilidad: %elongacin ((Lf-Lo)/Lo * 100)

Tenacidad: Area bajo la curva.

TIPOS DE CURVAS

12

CURVA ESFUERZO-DEFORMACIN

Un material frgil se rompe cuando es llevado hasta la Resistencia Mxima, mientras que el material

dctil continuar alargndose.

Para un material frgil, la Resistencia Mxima y la Resistencia a la Fractura coinciden.

CURVA ESFUERZO-DEFORMACIN

Menor

Tenacidad

(Polmeros)

Menor Tenacidad

(Cermicos)

Mayor Tenacidad

(Metales)

E

s

f

u

e

r

z

o

Deformacin

13

TIPOS DE FRACTURA

Alargamiento: Se determina juntando, despus de la fractura, las partes de la muestra y midiendo la

distancia entre las marcas puestas en la muestra antes de la prueba,

donde

Lf= longitud de la medida final,

Lo= longitud de la medida original, generalmente 2 pulg.

Reduccin en rea: sta tambin se determina a partir de las mitades rotas de la muestra bajo la

tensin, midiendo para ello el rea transversal mnima y con la frmula:

donde

Ao= rea transversal original

Af= rea transversal final

TIPOS DE DUREZA

Resistencia a la indentacin

Esta prueba generalmente se utiliza imprimiendo en la muestra (en reposo sobre una plataforma rgida)

un marcador o indentador de geometra determinada, bajo una carga esttica conocida que se aplique

directamente o por medio de un sistema de palanca.

Dependiendo del sistema de prueba, la dureza se expresa por un nmero inversamente proporcional a

la profundidad de la indentacin para una carga y marcador especificados, o proporcionales a una carga

media sobre el rea de mella.

Los mtodos ms comunes para pruebas de dureza por indentacin son:

Prueba o ensayo de dureza Brinell

Prueba o ensayo de dureza Rockwell.

Prueba o ensayo de dureza Vickers

Prueba o ensayo de microdureza.

}

14

ENSAYO DE DUREZA BRINELL

Procedimiento estndar bola de 10 mm de dimetro, carga de 3000 kg por 10 seg para metales

ferrosos y 500 kg por 30 seg. para metales no ferrosos.

El dimetro de la impresin producida es medido por medio de un microscopio que contiene una

escala ocular, generalmente graduada en dcimos de milmetro, que permite estimaciones de hasta

casi 0.05 mm.

El nmero de dureza Brinell (HB) se calcula mediante la frmula:

donde:

L = carga de prueba, kg

D = dimetro de la bola, mm

d = dimetro de la impresin, mm

ENSAYO DE DUREZA VICKERS

Utiliza un marcador piramidal de diamante de base cuadrada con un ngulo incluido de 136.

El intervalo de carga est generalmente entre 1 y 120 kg.

El nmero de dureza piramidal Vickers (HV) se calcula por :

donde:

L = carga aplicada, en kg

d = longitud de la diagonal del cuadrado de la impresin, en mm.

ENSAYO DE DUREZA ROCKWELL.

En esta prueba de dureza se utiliza un instrumento de lectura directa basado en el principio de

medicin de profundidad.

La prueba se lleva a cabo al elevar la muestra lentamente contra el marcador hasta que se ha

aplicado una carga determinada menor. Luego se aplica la carga mayor a travs de un sistema de

palanca de carga. Despus de que la aguja del disco llega al reposo, el nmero de dureza Rockwell

es ledo en el disco medidor.

Una impresin poco profunda en un material duro dar un nmero grande en tanto que una

impresin profunda en un material blando dar un nmero pequeo.

ENSAYO DE MICRODUREZA

Desafortunadamente, este trmino es engaoso ya que podra referirse a la prueba de pequeos

valores de dureza cuando que en realidad significa el uso de impresiones pequeas. Las cargas de

prueba estn entre 1 y 1000 g.

Generalmente se emplea la pirmide de diamante Vickers de base cuadrada de 136, descrita

anteriormente.

15

ENSAYO DE IMPACTO

En los ensayos de impacto con probeta entallada y a baja Temperatura, para determinar la

tendencia de un material a comportarse de manera frgil. Estos ensayos detectan diferencias de

comportamiento de los materiales que no se observan con el ensayo de traccin.

TAREA

En las grficas a mostrar a continuacin seale:

Los puntos de: esfuerzo de fluencia, resistencia mxima y rotura para cada caso.

Sealar en cada grfica si corresponden a un material dctil o frgil?

16

Analice las siguientes Curvas Esfuerzo-Deformacin.

UNIDAD III

Metalurgia del Aluminio

Aluminio

Elemento qumico, de smbolo Al, peso atmico 26,9 g/mol, nmero atmico 13 y una estructura

cristalina de red cbica centrada en las caras, con un radio atmico de 1.43 ngstrom.

Su punto de fusin es de 660C, y el de ebullicin de 2.476C

Es el elemento metlico ms abundante en la corteza terrestre

Este elemento no se encuentra libre en la naturaleza, por lo tanto es necesaria la aplicacin de ciertos

procesos para su obtencin

Para la obtencin del aluminio, se requieren los siguientes procesos:

El proceso ordinario de obtencin del metal consta de dos etapas:

La obtencin de ALUMINA mediante el Proceso Bayer a partir de la BAUXITA y

Electrlisis del xido para obtener el ALUMINIO. (Proceso Hall-Heroult)

PROCESOS PARA LA OBTENCIN DEL ALUMINIO

17

BAUXITA

Bauxita de Los Pijiguaos

Venezuela

Roca madre: granito

Situada en el borde de

una meseta (antigua superficie de erosin)

Bauxita: Espesor medio 8 m (puede alcanzar hasta 15 m)

Gibsita Al(OH)

3

, cuarzo, hematita, goetita

Casi todo el Aluminio se obtiene de un mineral denominado Bauxita que se presenta exgeno en

sus yacimientos, ARCILLA cuyo contenido metlico es de ms del 40%.

La bauxita acarreada es llevada a la planta de trituracin y molienda por un transportador de placas,

donde es pasada por unos molinos y su tamao es reducido para facilitar su transporte y manejo.

La bauxita es apilada en el rea de homogeneizacin y transferida por ferrocarril hasta el puerto,

donde se embarca en gabarras y es llevado hasta el muelle donde ser procesada.

ALMINA

Desarrollado por el cientfico austraco, Karl Joseph Bayer, en 1880. el proceso consiste en la

digestin de la bauxita previamente molida, con baja presin y temperatura, utilizando hidrxido de sodio,

para luego retirarle las impurezas (arena y lodo). Cristalizado el hidrxido de aluminio, presecado y luego

calcinado se obtiene la almina grado metalrgico.

MATERIAS PRIMAS Y SUS PRODUCTOS

Proceso Hall-Hroult: La almina se disuelve en celdas electrolticas, en presencia de criolita fundida

(Fluoruro Alumnico Sdico) y el proceso consiste en retirar el oxigeno de la Almina disuelta, bajo los

efectos de una corriente elctrica directa, suministrada por una fuente externa. Al fluir la corriente elctrica,

el oxgeno de la almina se une con el carbn y se liberan en forma de dixido de carbono (CO2), mientras

que el Aluminio precipita en forma lquida.

18

Proceso Hall-Hroult: Este es el proceso de reduccin electroltica mediante el cual se lleva a cabo la

transformacin de la almina en aluminio.

19

DETALLES DE UNA CELDA ELECTROLTICA

COLADA Y OBTENCIN DE PRODUCTOS

El aluminio resultante de la reduccin electroltica es vaciado en grandes crisoles y es transportado al rea

de colada, donde se elaboran todos los productos para comercializar.

El aluminio, es mezclado con otros materiales para formar aleaciones, es vaciado dentro de moldes que

son llevados a hornos a altas temperaturas donde pueden obtenerse productos como lingotes de 10, 22 y

680 kg. y cilindros para extrusin.

APLICACIONES

Con una tonelada de aluminio es suficiente para fabricar ms de 60.000 latas de refrescos o cerveza.

Suficiente para fabricar las carroceras de siete automviles. Suficiente para fabricar 40.000 discos de

memoria de computadora, capaces de almacenar todos los libros que se hayan publicado hasta la fecha.

Das könnte Ihnen auch gefallen

- Endurecimiento Por Envejecimiento Por Precipitación Del Aluminio CobreDokument2 SeitenEndurecimiento Por Envejecimiento Por Precipitación Del Aluminio CobreJhonny MillánNoch keine Bewertungen

- Transformaciones de Fases de Orden-DesordenDokument8 SeitenTransformaciones de Fases de Orden-DesordenJhonny MillánNoch keine Bewertungen

- Transformaciones de FasesDokument11 SeitenTransformaciones de FasesJhonny MillánNoch keine Bewertungen

- Monografía Sobre El BullyingDokument12 SeitenMonografía Sobre El BullyingJhonny MillánNoch keine Bewertungen

- RectificadoDokument12 SeitenRectificadoJhonny MillánNoch keine Bewertungen

- Teorema de RuffiniDokument4 SeitenTeorema de RuffiniJhonny MillánNoch keine Bewertungen

- DanzaDokument13 SeitenDanzaJhonny MillánNoch keine Bewertungen

- Triptico Gases InflamablesDokument3 SeitenTriptico Gases InflamablesJhonny MillánNoch keine Bewertungen

- Ley o TenorDokument2 SeitenLey o TenorJhonny MillánNoch keine Bewertungen

- GalvanizadoDokument4 SeitenGalvanizadoCarlos Federico BigattonNoch keine Bewertungen

- Southern Peru Copper CorporationDokument6 SeitenSouthern Peru Copper Corporationkate vilcapaza CharcaNoch keine Bewertungen

- QUÍMICA I-BIOLOGÍA-FORMULACIÓN InorgánicaDokument44 SeitenQUÍMICA I-BIOLOGÍA-FORMULACIÓN InorgánicaChemistNoch keine Bewertungen

- Biol COMO ELABORAR FERTILIZANTE CON BIOFERMENTOS PARA UN TAMBO DE 200 LTDokument3 SeitenBiol COMO ELABORAR FERTILIZANTE CON BIOFERMENTOS PARA UN TAMBO DE 200 LTCristobal SALGADO NAVARRETENoch keine Bewertungen

- Tipos de AleacionesDokument8 SeitenTipos de AleacionesMarcony UmañaNoch keine Bewertungen

- Flotacion de PirrotitaDokument19 SeitenFlotacion de Pirrotitamarco antonio salcedo iquiapaza100% (3)

- DubnioDokument2 SeitenDubniodbzoNoch keine Bewertungen

- Ejericios de Refuerzo UNIDAD IIIDokument8 SeitenEjericios de Refuerzo UNIDAD IIIJessica CasaNoch keine Bewertungen

- Examen Quimica Ingreso SalleDokument5 SeitenExamen Quimica Ingreso SallecaleNoch keine Bewertungen

- Formulación Inorgánica (I)Dokument22 SeitenFormulación Inorgánica (I)Elena LeivaNoch keine Bewertungen

- Ejercicios de Nomenclatura InorganicaDokument22 SeitenEjercicios de Nomenclatura InorganicaKevin HaroNoch keine Bewertungen

- Q I 2.1 Metales AlcalinosDokument38 SeitenQ I 2.1 Metales AlcalinosJULIO HUMBERTO TIRADO VASQUEZNoch keine Bewertungen

- Tabla PeriodicaDokument2 SeitenTabla PeriodicaRichard Castillo100% (2)

- Grupo 5 SustentaciónDokument9 SeitenGrupo 5 SustentaciónFIORELLA GONZALES CHUQUIBALANoch keine Bewertungen

- Comparativa de 420 Vs 430Dokument2 SeitenComparativa de 420 Vs 430denis tenorio alvarezNoch keine Bewertungen

- Descargar Tabla Periodica ActualizadaDokument2 SeitenDescargar Tabla Periodica ActualizadaJHON SOTONoch keine Bewertungen

- MicrografiasDokument7 SeitenMicrografiasDennis HaydeeNoch keine Bewertungen

- Seminario Cerámica DentalDokument57 SeitenSeminario Cerámica DentalEstefi NavasNoch keine Bewertungen

- Problemas Redox - BIOTEC - 2016 - 2017 - 1Dokument4 SeitenProblemas Redox - BIOTEC - 2016 - 2017 - 1Dario Prado VilarNoch keine Bewertungen

- Exámenes Aleaciones AeroespacialesDokument40 SeitenExámenes Aleaciones Aeroespacialessamarsil100% (2)

- Funciones Quimicas Inorgánicas PDFDokument35 SeitenFunciones Quimicas Inorgánicas PDFTeo Donaires33% (3)

- Problemas Sobre OxigenoDokument2 SeitenProblemas Sobre OxigenoErick Michael GarciaNoch keine Bewertungen

- Anexo3. Métodos de Proyección TesaliaDokument13 SeitenAnexo3. Métodos de Proyección TesaliaDanilo LandazábalNoch keine Bewertungen

- Analisis Micro SOMOSDokument2 SeitenAnalisis Micro SOMOSIngridNoch keine Bewertungen

- Oxidos para CeramicosDokument8 SeitenOxidos para CeramicosmksantivanezsNoch keine Bewertungen

- METALURGIADokument19 SeitenMETALURGIAJoel Vilca YalleNoch keine Bewertungen

- Proceso Industrial de La Obtención de HidroxidoDokument10 SeitenProceso Industrial de La Obtención de HidroxidoAbraham Joel Mendoza FloresNoch keine Bewertungen

- Tabla Periódica de Los Elementos - Wikipedia, La Enciclopedia LibreDokument27 SeitenTabla Periódica de Los Elementos - Wikipedia, La Enciclopedia Librebakan69Noch keine Bewertungen

- Reacciones QuimicasDokument70 SeitenReacciones Quimicasjose31759Noch keine Bewertungen

- Disponibilidad de Nutrientes en Relación Con El PH Del SueloDokument2 SeitenDisponibilidad de Nutrientes en Relación Con El PH Del SueloFk CANoch keine Bewertungen