Beruflich Dokumente

Kultur Dokumente

40 - Merino Caballero PDF

Hochgeladen von

Pablo MarrOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

40 - Merino Caballero PDF

Hochgeladen von

Pablo MarrCopyright:

Verfügbare Formate

Mechanical integrity of Spherical Containers for Liquefied Gas

Distribution.

Francisco J. MERINO, Eduardo de la CRUZ y Eduardo ROBLES

Instituto Nacional de Investigaciones Nucleares, Carretera Mxico-Toluca S/N, La Marquesa

Ocoyoacac, CP 52750, Mxico. Telfono: +52 55 53297200.

francisco.merino@inin.gob.mx; eduardo.delacruz@inin.gob.mx; eduardo.robles@inin.gob.mx

SUMMARY

It was valued the mechanical integrity of two spherical containers (A and B) employees for storage and

distribution of Liquefied Petroleum Gas and another one for iso-butane (C) by means of its inspection with

Non-destructive testings (END) superficial and volumetric methods were applied to determine its structural

health and the degree of security within the installation according to the established by API 510.

Visual inspection for the detection of discontinuities that were open to the surface of the container in their parts

inner and outer was applied, mainly in welds and metal plates base on the inner. For the visual inspection of fillet

welds by the interior of the containers, mechanical cleaning of such was made previously, by means of metallic

carding and up to three inches of extension nearby of the welds on the metal it bases (plates) this same

preparation of surfaces served for the rest of applied techniques of inspection.

The inspection by straight beam ultrasonic test was used for the measurement of thicknesses, it was made in each

one of the plates that conform the spheres to a distribution of twenty-seven to thirty and three points, altogether

thousand one hundred seventy and six calibration points by sphere, whereas angular and straight transducers for

the inspection of thirty and eight crossings of weld were used, according to the lineaments indicated in API 510

and ASTM A 435.

For the inspection with magnetic particles, colorful particles in dry for the outside and fluorescent magnetic

particles in suspension for the interior of the containers were used, using alternating current and method of

continuous application; under the recommendations of API 510, ASTM E 709 and ASME V (Non-destructive

Examination).

Also four support columns were inspected by currents of Eddy (method RTD-INCOTEST) in each one of the

spherical containers, to determine possible thinning of the thickness of the steel tube of the column due to

corrosion. This technique is based on the principle of pulsed Eddy currents.

Another aspect of study involved the metallographic analysis by field metallography replication technique and

measurement of hardness, twenty-eight metallographies by sphere according to indicated in ASTM E 1351 and

ASTM E 3 were made. The hardness test was made in the same zones in which metallographies were taken

according to ASTM E 110.

Within the corrective measures, maintenance to the safety valves was made, took place the disassembling

(retirement of the site) Pre-Operative tests, inspection, maintenance, calibration and assembly (put in site) to the

safety valves, as well as the disassembling, inspection, preventive maintenance and assembly to the closing

emergency valves of the spheres.

The material whereupon is made the spherical containers A and B is a carbon steel USITEN 375, 1B T

carbon steel, with thickness of 35 mm, whereas container C is a 375 USITEN 1C, according to planes of

original manufacture based on the code of design BS-5500. Electrical weld with covered electrode E-7018-A for

the repairs was used, using calibrated machines and certified welder personnel.

For spherical container "A" was detected twenty-one findings out of code, sixteen of them were linear

indications identified through the application of fluorescent wet magnetic particles in joints of the interior of the

sphere and the remaining five findings by visual inspection of seats flanges and corresponded to mechanical

damage in the area of grated.

For the "B" sphere, were placed twenty-seven findings, twenty-two of them detected by visual inspection, four

by the fluorescent wet magnetic particle inspection and one by contrasting dry magnetic particle. Visual

inspection revealed damage to the final coating of columns and straps, mechanical brands in area of seats

flanges of later elbows and previous reels to the safety valves, as well as contra flange nozzle, various under cuts

in welds, a pit and pore in external plate and welding and metal remnant abroad. Inside identified three areas of

gouge of material base and a mechanical damage.

For the case of the sphere "C", its inspection resulted in the presence of thirty-three relevant findings, inside of

them fifteen linear indications detected through wet magnetic particle fluorescent, most still superficial cracks,

twelve were located in the lower cap weldings and three in welds of the lower ring and equator, all these

indications were repaired and inspected to verify the integrity of the equipment. Some nozzles, flanges and

valves with severe corrosion due to weathering were also replaced.

5th Pan American Conference for NDT

2-6 October 2011, Cancun, Mexico

According to the results of the thicknesses calibration and API 510, the remnant life of the sphere "A" is 52

years, for sphere "B" 53 years and 25 years in the case of the sphere "C", recommending a period of five years

for the following external inspection and 10 years for internal inspection of each equipment.

Keywords: mechanical integrity, container, spherical container, non-destructive testing, EDN, inspection,

ultrasound, magnetic particles, visual inspection, Merino, Robles, Cruz.

Integridad Mecnica de Recipientes Esfricos para Distribucin de Gas

Licuado

Francisco J. MERINO, Eduardo de la CRUZ y Eduardo ROBLES

Instituto Nacional de Investigaciones Nucleares, Carretera Mxico-Toluca S/N, La Marquesa

Ocoyoacac, CP 52750, Mxico. Telfono: +52 55 53297200.

francisco.merino@inin.gob.mx; eduardo.delacruz@inin.gob.mx; eduardo.robles@inin.gob.mx

RESUMEN

Se valor la integridad mecnica de dos recipientes esfricos (A y B) empleados para almacenamiento y

distribucin de Gas Licuado de Petrleo y otro para iso-butano (C) mediante su inspeccin con Ensayos No

Destructivos (END) superficiales y volumtricos para determinar su sanidad estructural y el grado de seguridad

dentro de la instalacin de acuerdo a lo establecido por API 510.

Se aplic inspeccin visual para la deteccin de discontinuidades que se encontrasen abiertas a la superficie del

recipiente en sus partes interior y exterior, principalmente de todos los cordones de soldadura y placas de metal

base en el interior. Para la inspeccin visual de los cordones de soldadura por el interior de los recipientes, se

realiz previamente limpieza mecnica de los mismos, mediante carda metlica y hasta tres pulgadas de

extensin hacia los extremos de las soldaduras sobre el metal base (placas) esta misma preparacin de

superficies sirvi para el resto de tcnicas de inspeccin aplicadas.

La inspeccin por ultrasonido de haz recto se emple para la medicin de espesores, se realiz en cada una de las

placas que conforman las esferas con una distribucin de veintisiete a treinta y tres puntos, en total un mil ciento

setenta y seis puntos de calibracin por esfera, mientras que se usaron transductores angulares y rectos para la

inspeccin de treinta y ocho cruces de soldadura, de acuerdo a los lineamientos indicados en API 510 y ASTM A

435.

Para la inspeccin con partculas magnticas se utilizaron partculas coloridas en seco para el exterior y

partculas magnticas fluorescentes en suspensin para el interior de los recipientes, empleando corriente alterna

y mtodo de aplicacin continua; bajo los lineamientos de API 510, ASTM E709 y ASME V (Non-destructive

Examination).

Tambin se inspeccionaron por corrientes de Eddy (mtodo RTD-INCOTEST) cuatro columnas soporte en cada

uno de los recipientes esfricos, para determinar posible adelgazamiento del espesor del alma de acero (tubo) de

la columna debido a corrosin. Esta tcnica est basada en el principio de corrientes de Eddy pulsadas.

Otro aspecto de estudio involucr el anlisis metalogrfico en sitio mediante rplicas y medicin de dureza, se

realizaron veintiocho metalografas por esfera de acuerdo a lo indicado en ASTM E 1351 y ASTM E 3. El

ensayo de dureza se realiz en las mismas zonas en las que se tomaron las metalografas de acuerdo a ASTM E

110.

Dentro de las medidas correctivas, se le dio mantenimiento a las vlvulas de seguridad, se efectu el desmontaje

(retiro del sitio) pruebas Pre-Operativas, inspeccin, mantenimiento, calibracin y montaje (puesta en sitio) a las

vlvulas de seguridad, as como el desmontaje, inspeccin, mantenimiento preventivo y montaje a las vlvulas

de cierre de emergencia de las esferas.

El material con que estn fabricados los recipientes esfricos A y B es un acero al carbono USITEN 375.1B

T espesor 35 mm, mientras que el recipiente C es un acero al carbono USITEN 375 1C, segn planos de

fabricacin original basados en el cdigo de diseo BS-5500. Se emple soldadura elctrica con electrodo

recubierto E-7018-A para las reparaciones, empleando mquinas calibradas y soldadores certificados.

Para el recipiente esfrico A se detectaron veintin hallazgos fuera de cdigo, diecisis de ellos fueron

indicaciones lineales detectadas mediante la aplicacin de partculas magnticas hmedas fluorescentes en

uniones de soldadura del interior de la esfera, y los cinco restantes por inspeccin visual de los asientos de bridas

y que correspondieron a daos mecnicos en la zona de rallado.

En el caso de la esfera B, se ubicaron veintisiete hallazgos, veintids de ellos detectados por inspeccin visual,

cuatro mediante la inspeccin por partculas magnticas hmedas fluorescentes y uno por partculas magnticas

secas contrastantes. La inspeccin visual revel daos en el recubrimiento final de columnas y tirantes, marcas

mecnicas en zona de asiento en bridas de codos posteriores y carretes anteriores a las vlvulas de seguridad, as

como en la contra brida de una boquilla, diversos socavados en soldaduras del interior de la esfera, una picadura

en placa externa, un poro sobre el lado externo y soldadura y metal remanente en el exterior. En el interior se

detectaron tres zonas de desprendimiento de material base y un dao mecnico.

Para el caso de la esfera C, su inspeccin dio como resultado la presencia de treinta y tres hallazgos relevantes,

dentro de ellos quince indicaciones lineales rechazables detectadas mediante partculas magnticas hmedas

fluorescentes, siendo en su mayora grietas superficiales, de estas indicaciones, doce se localizaron en soldaduras

del casquete inferior y tres en las soldaduras del anillo inferior y el ecuador, todas estas indicaciones fueron

reparadas y re-inspeccionadas para verificar la integridad del equipo. Adicionalmente fueron reemplazadas

algunas boquillas y bridas con corrosin severa debido al intemperismo, tanto del casquete inferior como

superior, as como algunas vlvulas.

De acuerdo a los resultados de la calibracin de espesores y a API 510, la vida remanente de la esfera A es de

52 aos, para la esfera B de 53 aos y para el caso de la esfera C de 25 aos, recomendndose un periodo de

cinco aos para la siguiente inspeccin externa y de 10 aos para la inspeccin interna de cada recipiente.

Palabras clave: Integridad mecnica, recipiente, recipiente esfrico, ensayos no destructivos, EDN, inspeccin,

ultrasonido, partculas magnticas, inspeccin visual, Merino, Robles, Cruz.

1. Introduccin.

Los recipientes esfricos A, B y C, se le practic el inertizado con nitrgeno lquido a cada

uno de ellos para poder tener acceso sin riesgo para las diferentes cuadrillas especializadas,

despus de esta tarea, se procedi a la apertura de los recipientes, retirando las tapas de las

entradas hombre, tanto inferior como superior, para despus extraer los residuos acumulados

durante la operacin de aos de cada uno de los recipientes.

Luego de instalar los andamios internos y externos necesarios para acceder a los puntos de

inspeccin, se procedi a la inspeccin visual (VT) externa y interna en los tres recipientes,

as como de sus accesorios y secciones de tubera anexa a los mismos. Para el caso de la VT

interna, se procedi con limpieza mecnica en zonas de cordones de soldadura y metal base,

con el fin de realizar adecuadamente los trabajos de VT.

Por otra parte, se realizaron los trabajos de inspeccin por ultrasonido (UT) tanto de haz recto

como angular, para la medicin de espesores y reconocimiento de las intersecciones de los

cordones de soldadura respectivamente.

Posteriormente, se aplic la tcnica de inspeccin con partculas magnticas PT coloridas

secas para los puntos externos y PT fluorescentes en suspensin para el interior de los

recipientes, empleando corriente alterna y aplicacin del mtodo de forma continua entre los

cordones y metal base.

Otras de las tcnicas empleadas fueron la metalografa (MET) directa y por rplica, as como

las mediciones de dureza realizados en los mismos puntos de MET y en algunos otros de

inspeccin de UT o puntos de PT.

Tambin se inspeccionaron las columnas soporte de cada una de las esferas, cabe sealar dos

de las tres se encontraron en un medio seco y clido, mientras que la tercera, tena un

ambiente con humedad relativa alta, ambiente marino y amargo. La inspeccin de las

columnas se aplic el mtodo RTD_INCOTEST, que est basado en corrientes de Eddy, esto

se hizo para detectar adelgazamientos en el alma de acero (tubo) de la columna, debido a

prdida de material metlico por corrosin.

Con respecto a los accesorios y vlvulas, se les dio mantenimiento a las vlvulas de las

esferas tanto externas como las internas, estas ltimas operan hidrulicamente, como era de

esperarse se removieron todos los accesorios y vlvulas que forman parte de cada uno de los

recipientes esfricos. As como sustituciones por componentes nuevos en su caso.

Se empleo soldadura de electrodo recubierto E-7018-A para las reparaciones, utilizando

mquinas calibradas y soldadores calificados y certificados.

Los recipientes esfricos A y B estn hechos con acero al carbono USITEN 375.1B T,

mientras que el recipiente C, es de acero al carbono USITEN 375.1C, con base en los planos

de fabricacin original y fundamentados en el cdigo de diseo BS-5500[1].

Cabe mencionar que el ambiente de los recipientes A y B, se encontraban en zona clida y

muy seca, mientras que el tercer recipiente (esfera C) estaba en atmsfera con humedad

relativamente alta (ms de 90% de humedad) con ambiente salino combinado con medio

amargo.

2. Antecedentes

Como parte del programa de mantenimiento de instalaciones de gas, el instituto nacional

de investigaciones nucleares (ININ) llev a cabo la inspeccin y evaluacin de la

integridad de tres recipientes esfricos A, B y C, ubicados en diferentes lugares del pas.

2.1. Medidas de Seguridad.

Previo a las actividades de inspeccin, se recibi adoctrinamiento sobre los

lineamientos de seguridad vigentes en la Planta de Distribucin de GLP

respectivamente, con el propsito de conocer y acatar las indicaciones de seguridad,

as como conocer los mecanismos de operacin y control para la autorizacin de los

trabajos de inspeccin.

Para las actividades en espacios confinados, el equipo de seguridad del ININ verific

que el recipiente estuviera aislado de cualquier fuente de lquidos, gases y vapores.

Adems de realizar la prueba de gas (explosividad), para lo que se utiliz el equipo de

seguridad necesario con la finalidad de proteger los ojos, pulmones, y otras partes del

cuerpo de riesgos especficos que podran existir en las operaciones de inspeccin del

recipiente.

El equipo de seguridad empleado, fue adquirido conforme a los requerimientos

especificados por la norma respectiva. De esta forma y antes de iniciar la actividad

previamente programada, que se verific, las condiciones de seguridad de las

plataformas, tablones, andamiaje, escaleras porttiles y de la plataforma articulada

disponible.

3. Metodologa de inspeccin y evaluacin

La evaluacin de la integridad del recipiente, se realiz en funcin de los resultados

obtenidos, conforme a las siguientes etapas generales:

3.1. Recopilacin y anlisis de la informacin de diseo y construccin, historial de

operacin, mantenimiento e inspeccin.

3.2. Desarrollo de inspeccin visual al 100% y pruebas de carcter no destructivo.

3.3. Reparaciones aplicables en funcin de los resultados de la inspeccin y evaluacin.

3.4. Clculos de vida remanente por corrosin y perodos de inspeciones posteriores

conforme a lineamientos de API 510.

3.5. Integracin y evaluacin de la informacin recopilada y resultados de la inspeccin

visual y pruebas no destructivas.

3.6. Desarrollo del reporte tcnico correspondiente, conteniendo conclusiones y

recomendaciones.

3.7. Supervisin peridica durante la inspeccin del recipiente y revisin del reporte

tcnico por parte de un inspector autorizado de recipientes a presin API 510.

4. Anlisis de la informacin de diseo y construccin

Las condiciones de diseo y construccin de los recipientes se encuentran acordes para las

condiciones de operacin actuales del equipo. Las esferas fueron construidas segn plano

de fabricacin original de la Ca. Industria del hierro, basado en el cdigo de diseo BS-

5500 de la Brithish Standards, Technical Indexes Ltd., Pressure Vessels. 1988.

La informacin ms importante de diseo y construccin de los recipientes, se presenta a

continuacin en la tabla 1, en la que se detallan para cada una de sus componentes.

Tabla 1. Informacin general del diseo y construccin de los recipientes A, B y C.

1. PRESIN DE DISEO 15.82 KG/CM

2

2. TEMPERATURA DE DISEO 40 a 48 C

3. FACTOR SSMICO A (CFE) EQUIVALENTE A ZONA 2 (UBC) PARA LAS ESFERAS A

y B, MIENTRAS PARA C: ZONA D (NES D)

4. EFICIENCIA DE JUNTAS 100 %

5. CORROSIN ADMISIBLE 1.6 MM

6. PRUEBA HIDROSTTICA 23.13 KG/CM

2

7. RELEVADO DE ESFUERZOS

NICAMENTE EN LAS PLACAS CON BOQUILLAS Y PLACAS

CON MUN DE COLUMNA.

8. RADIOGRAFA 100 %

MATERIALES ESPECIFICACIONES

CUERPO USITEN 375 1C (FRANCS)

COLUMNAS SA-283 C

TUBERA SA-106 B

BRIDAS SA-105

TORNILLERA SA-307 B

ESPRRAGOS SA-193 B7

TUERCAS SA-194 2H

ESTRUCTURAL SA-36

PESO DE EQUIPO VACO 252 TON

PESO DE PRUEBA 2,685 TON

PESO DE OPERACIN 2,406 TON

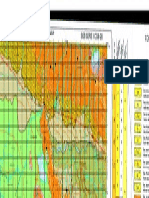

A manera de informacin de la geometra y tamao de los recipientes inspeccionados, se

muestra en la siguiente imgen.

Figura 1. Fotografa de una de las esferas inspeccionadas, reparada y habilitada para seguir

operando en planta.

5. Anlisis del historial de operacin, mantenimiento, inspecciones y

reparaciones

Con base en la informacin recibida por parte del cliente, los recipientes A y B cuentan

con un tiempo de servicio de 12 aos, as mismo el recipiente C, cuenta con un tiempo de

servicio de 23 aos, durante tales periodos de operacin, se han mantenido satisfactorias

en trminos generales.

La esfera C, fue sometida a una inspeccin y evaluacin en el ao de 1997 por parte de la

compaa TECNO INSPECT, durante la cual se llevaron a cabo algunas reparaciones de

indicaciones encontradas con la finalidad de mantener la integridad del equipo.

6. Inspeccin visual externa e interna.

El resultado de la inspeccin visual externa indica una condicin fsica aparente

satisfactoria de las esferas A y B en trminos generales, habiendo encontrado slo algunas

indicaciones aisladas que requirieron reparaciones menores.

La condicin fsica de ambas esferas por la parte interna se encontr satisfactoria en

trminos generales, an cuando se observaron algunas indicaciones localizadas y asiladas,

las cuales fueron reparadas.

El resultado de la inspeccin visual externa del recipiente C, puso de manifiesto que

algunas boquillas y bridas ubicadas en la parte inferior y superior de la esfera presentaban

corrosin en diferentes grados, por lo que se procedi a la reparacin o reemplazo en los

casos que as lo ameritaron. El resto de la condicin aparente de la esfera por la parte

externa se encontr satisfactorio en trminos generales.

En el caso de las estructuras de acceso para los tres recipientes, como escaleras, pasillos y

barandales, etc., as como algunas lneas de servicios auxiliares, se observaron algunas

zonas localizadas con corrosin de leve a moderada.

El interior de las esferas, fuera de las indicaciones reparadas; el resto de la condicin fsica

aparente, se observ satisfactoria en trminos generales, an cuando existen algunas zonas

localizadas con quemadas y depsitos de soldadura, producto de prcticas anteriores de

soldadura inadecuadas, as como algunos daos ligeros de tipo mecnico tambin en

forma localizada.

7. Inspeccin no destructiva

Se llev a cabo la inspeccin de las esferas mediante diversas tcnicas no destructivas que

a continuacin se indica

7.1.Medicin de espesores

Se realiz la medicin de espesores empleando la tcnica de ultrasonido con haz recto.

La medicin se llev a cabo en el total de las placas que conforman la esferas,

tomando 15 lecturas (3 puntos y 5 niveles) distribuidas proporcionalmente en cada

placa de cada una de las esferas. El resultado de la medicin de espesores en el cuerpo

de las esferas (casquetes y meridianos) result satisfactorio en trminos generales,

encontrando valores por arriba de los mnimos requeridos por diseo, para cada uno de

los recipientes.

Por otra parte, se realiz la medicin de espesores en las boquillas de las esferas

tomando en cada una de las boquillas, tres niveles y cuatro puntos equidistantes sobre

la periferia. En el caso de la esfera C, el resultado de los espesores en boquillas,

algunas se encontraron con espesores considerablemente bajos debido a corrosin,

como se observ durante la inspeccin visual. Estas boquillas fueron reemplazadas.

Para las esferas A y B, las boquillas se encontraron con espesores satisfactorios.

7.2.Inspeccin por partculas magnticas

Esta inspeccin se llev a cabo al 100 % en los cordones de soldadura en el interior de

los recipientes esfricos y las soldaduras de filete de boquillas del casquete inferior y

superior. As mismo, se inspeccion el 40 % de las soldaduras de unin entre los

muones de los soportes y la esfera y el 30 % de las soldaduras de unin entre el

cuerpo de la esfera y la escalera. La finalidad de esta inspeccin, fue detectar posibles

grietas o discontinuidades superficiales y sub-superficiales de tipo lineal originadas

durante el servicio de los componentes.

En la inspeccin realizada en el interior de las esferas, dieron como resultados, lo

siguiente:

La inspeccin realizada en el interior de los equipos A y B dio como resultado la

presencia de 16 indicaciones lineales rechazables en la esfera A y 4 en la esfera B.

Estas indicaciones fueron reparadas y re-inspeccionadas para garantizar la integridad

de los equipos. En la parte externa de la esfera B se encontr slo un hallazgo, el cual

fue reparado posteriormente. En el recipiente C, se obtuvo la presencia de 16

indicaciones lineales rechazables, siendo en su mayora grietas superficiales, de estas

indicaciones, doce se localizaron en soldaduras del casquete inferior y tres en las

soldaduras del anillo inferior y el ecuador, estas indicaciones fueron reparadas y re-

inspeccionadas para garantizar la integridad del equipo. En la parte externa del

recipiente C no se encontraron indicaciones relevantes.

7.3.Inspeccin ultrasnica

Se efectu la inspeccin ultrasnica con haz angular para deteccin de fallas, mediante

un muestreo de los cruces de soldaduras de la esfera, con la finalidad de verificar la

sanidad de las mismas.

El resultado de esta inspeccin fue satisfactorio en los equipos A, B y C al no

encontrar indicaciones relevantes o rechazables, solo en el recipiente C, se localiz una

indicacin (no relevante) atribuible a desalineamineto entre placas y refuerzo excesivo.

7.4.Inspeccin metalogrfica.

Se llev a cabo la inspeccin micro estructural o metalogrfica empleando la tcnica

no destructiva de rplicas metalogrficas; la inspeccin se efectu tomando diversos

puntos mediante muestreo. Los resultados de las inspecciones de las esferas A y B, se

observaron satisfactorios en trminos generales, al encontrarse microestructuras

acordes para el tipo de material con el que se construyeron. El resultado para la C, se

efectu tomando catorce rplicas en el casquete inferior, ocho en el anillo inferior,

siete en el anillo superior y cinco en el casquete superior. Por otra parte, en el caso de

C, despus de las reparaciones, se realizaron rplicas metalogrficas en los mismos

puntos, con la finalidad de verificar la condicin micro estructural de los materiales

que integran el recipiente.

Los resultados de esta inspeccin, se observaron satisfactorios en trminos generales,

al encontrarse microestructuras acordes para el tipo de material con el que se

construyeron las esferas. En el caso del recipiente C, las fisuras que se detectaron

durante este examen, son atribuibles a las condiciones de servicio de la esfera y no a

problemas metalrgicos.

7.5.Ensayo de dureza

Sobre los mismos puntos donde se tomaron las rplicas metalogrficas y aprovechando

la condicin de la preparacin superficial, se tomaron durezas de los materiales. As

mismo, despus de las reparaciones, se realizaron ensayos de durezas con la finalidad

de verificar la condicin mecnica y microestructural de los materiales.

Los resultados de la prueba de dureza y resistencia a la tensin aproximados, en las

tres esferas, obtenidos mediante extrapolacin o equivalencia, se consideran aceptables

en general, an cuando algunos valores se encuentran por debajo del mnimo

especificado para los materiales USITEN 375 y 375 1C; al respecto, es conveniente

mencionar la importancia del factor de error implcito en la tcnica de inspeccin, al

tratarse de una prueba de campo y superficial.

7.6.Inspeccin por corrientes de Eddy por el mtodo RTD-INCOTEST

Esta inspeccin se efectu en los soportes (columnas de carga) de las tres esferas con

la finalidad de detectar posible desgaste o corrosin en las columnas metlicas que

soportan las esferas. La inspeccin se llevo a cabo empleando un equipo porttil de

marca INCOTEST y un ordenador porttil para la captura de los datos.

Los resultados de este inspeccin se encontraron satisfactorios en general para las

columnas de los tres equipos, al no encontrase indicaciones relevantes que sealaran

desgaste o corrosin significativa en los elementos inspeccionados de las tres esferas.

8. Mantenimiento, reparaciones y/o alteraciones realizadas.

En la inspeccin realizada en los recipientes A y B en esta ocasin, se detectaron algunas

indicaciones o discontinuidades relevantes, principalmente indicaciones lineales debidas a

la presencia de escoria en juntas de soldadura del interior del cuerpo de la esfera, las

cuales fueron reparadas y re-inspeccionadas conforme a los lineamientos de los cdigos

aplicables. Las indicaciones o discontinuidades relevantes encontradas en el recipiente C,

fueron principalmente fisuras o grietas finas en el interior del cuerpo de la esfera, las

cuales fueron reparadas e inspeccionadas conforme a los lineamientos de los cdigos

aplicables.

Adicionalmente, en el caso del recipiente C se reemplazaron algunas boquillas y bridas

con corrosin severa por intemperismo, tanto del casquete superior como inferior de la

esfera, as como algunas vlvulas con la finalidad de mantener la integridad del equipo. En

este caso tambin se efectu la inspeccin posterior correspondiente.

9. Visin y sentido de aplicacin de los END.

La relevancia de aplicar END en recipientes como stos, as como en otros componentes y

que no son exclusivos de la industria de los hidrocarburos, sino que se aplican en todo

aquello que necesite de un historial, vigilancia y seguimiento de los distintos

comportamientos de los materiales, que componen un sin nmero de bases de datos, que al

fin y al cabo son la historia de los materiales que integran componentes y a su ver integran

equipos, sistemas o hasta plantas enteras, cuyos resultados son importantes para

determinar su extensin de vida de cualquier planta, trtese de una planta de proceso,

qumica, de maquila, petrolera o nuclear.

10. Conclusiones

Con base en el anlisis y evaluacin de la informacin recopilada y los resultados de la

inspeccin efectuada en los recipientes sometidos a estudio, se concluye lo siguiente:

10.1. La integridad de los recipientes esfricos A, B y C son satisfactorias en

trminos generales y puede continuar en servicio bajo las condiciones normales de

operacin.

10.2. Los prximos perodos de inspeccin conforme a los lineamientos de API-510

y los resultados de la inspeccin efectuada son de 5 aos para inspeccin externa y 10

aos para inspeccin interna.

10.3. Las tcnicas de END son relevantes para el conocimiento e integridad de partes

o plantas completas, para saber su sanidad y cumplimiento de los requisitos

normativos que les dieron origen. Y lo ms interesante, es que sigan operando

adecuadamente con seguridad para lo que fueron diseados y por lo tanto al servicio

de la humanidad.

11. Recomendaciones

11.1. Realizar las inspecciones futuras conforme a lo establecido en el cdigo de

inspeccin API 510.

11.2. Realizar la inspeccin visual general en forma rutinaria por lo menos una vez

al mes.

Agradecimientos.

Se agradece la colaboracin de los C. ngel Asuncin Gonzlez Martnez, Flavio Maya

Martnez, Francisco Jimnez Barreiro, Gabriela Garca Reyes, Jess de la Torre Orozco, Jos

Mara Ramrez Campos, Juan Andrs Aguilar Torres, Julia Anglica Parra Baltazar, Lidia

Teresa Nava Gutirrez, Luis Carlos Longoria Gndara, Luis Zamora Rangel, Mara Juana

Medina Rodrguez, Martn Fernndez Flores Prez, Nstor Cruz Ortiz, Norberto Prez Reyes,

Ricardo Garca Ruiz, Roberto Carlos Gonzlez Daz, Rogelio Correa Varela, Vernica Ayala

Romn, Xavier Toledano Bernal y en memoria de los C. Fernando Garca Siller y Miguel

Ernesto Gachuz Mndez.

Referencias.

1. Technical Indexes Ltd. British Standards. BS 5500:1988. British Standards

Specification for Unfired fusin welded pressure vessels.

2. API 510 Pressure Vessel Inspection Code 1997. Maintenance Inspection, Rating,

Repair and Alteration. Eighth Edition, June 1997. Addendum 1, December 1998.

Addendum 2, December 2000. Addendum 3, December 2001. Addendum 4, August

2003.

Das könnte Ihnen auch gefallen

- The Sympathizer: A Novel (Pulitzer Prize for Fiction)Von EverandThe Sympathizer: A Novel (Pulitzer Prize for Fiction)Bewertung: 4.5 von 5 Sternen4.5/5 (121)

- A Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryVon EverandA Heartbreaking Work Of Staggering Genius: A Memoir Based on a True StoryBewertung: 3.5 von 5 Sternen3.5/5 (231)

- Grit: The Power of Passion and PerseveranceVon EverandGrit: The Power of Passion and PerseveranceBewertung: 4 von 5 Sternen4/5 (588)

- Devil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaVon EverandDevil in the Grove: Thurgood Marshall, the Groveland Boys, and the Dawn of a New AmericaBewertung: 4.5 von 5 Sternen4.5/5 (266)

- Never Split the Difference: Negotiating As If Your Life Depended On ItVon EverandNever Split the Difference: Negotiating As If Your Life Depended On ItBewertung: 4.5 von 5 Sternen4.5/5 (838)

- The Emperor of All Maladies: A Biography of CancerVon EverandThe Emperor of All Maladies: A Biography of CancerBewertung: 4.5 von 5 Sternen4.5/5 (271)

- The Little Book of Hygge: Danish Secrets to Happy LivingVon EverandThe Little Book of Hygge: Danish Secrets to Happy LivingBewertung: 3.5 von 5 Sternen3.5/5 (400)

- The Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeVon EverandThe Subtle Art of Not Giving a F*ck: A Counterintuitive Approach to Living a Good LifeBewertung: 4 von 5 Sternen4/5 (5794)

- The World Is Flat 3.0: A Brief History of the Twenty-first CenturyVon EverandThe World Is Flat 3.0: A Brief History of the Twenty-first CenturyBewertung: 3.5 von 5 Sternen3.5/5 (2259)

- Shoe Dog: A Memoir by the Creator of NikeVon EverandShoe Dog: A Memoir by the Creator of NikeBewertung: 4.5 von 5 Sternen4.5/5 (537)

- The Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreVon EverandThe Gifts of Imperfection: Let Go of Who You Think You're Supposed to Be and Embrace Who You AreBewertung: 4 von 5 Sternen4/5 (1090)

- The Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersVon EverandThe Hard Thing About Hard Things: Building a Business When There Are No Easy AnswersBewertung: 4.5 von 5 Sternen4.5/5 (344)

- Team of Rivals: The Political Genius of Abraham LincolnVon EverandTeam of Rivals: The Political Genius of Abraham LincolnBewertung: 4.5 von 5 Sternen4.5/5 (234)

- Her Body and Other Parties: StoriesVon EverandHer Body and Other Parties: StoriesBewertung: 4 von 5 Sternen4/5 (821)

- Hidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceVon EverandHidden Figures: The American Dream and the Untold Story of the Black Women Mathematicians Who Helped Win the Space RaceBewertung: 4 von 5 Sternen4/5 (895)

- The Unwinding: An Inner History of the New AmericaVon EverandThe Unwinding: An Inner History of the New AmericaBewertung: 4 von 5 Sternen4/5 (45)

- Ade 364 Ade366 Workshop Manual Abby PDFDokument297 SeitenAde 364 Ade366 Workshop Manual Abby PDFJesu Jese68% (34)

- Elon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureVon EverandElon Musk: Tesla, SpaceX, and the Quest for a Fantastic FutureBewertung: 4.5 von 5 Sternen4.5/5 (474)

- On Fire: The (Burning) Case for a Green New DealVon EverandOn Fire: The (Burning) Case for a Green New DealBewertung: 4 von 5 Sternen4/5 (74)

- The Yellow House: A Memoir (2019 National Book Award Winner)Von EverandThe Yellow House: A Memoir (2019 National Book Award Winner)Bewertung: 4 von 5 Sternen4/5 (98)

- CS467-textbook-Machine Learning-Ktustudents - in PDFDokument226 SeitenCS467-textbook-Machine Learning-Ktustudents - in PDFAmmu MoleNoch keine Bewertungen

- 2016 HSC Engineering StudiesDokument40 Seiten2016 HSC Engineering StudiesR MathewNoch keine Bewertungen

- Nuclear Battery (NAG)Dokument30 SeitenNuclear Battery (NAG)Ambady BalakrishnanNoch keine Bewertungen

- 2008 Signs of The Times and Screen Printing EngDokument12 Seiten2008 Signs of The Times and Screen Printing Engdeep431Noch keine Bewertungen

- As 2812-2005 Welding Brazing and Cutting of Metals - Glossary of TermsDokument6 SeitenAs 2812-2005 Welding Brazing and Cutting of Metals - Glossary of TermsSAI Global - APAC0% (1)

- Free Convection (Formulae & Problems)Dokument15 SeitenFree Convection (Formulae & Problems)ananth2012Noch keine Bewertungen

- High Performance HTP eDokument14 SeitenHigh Performance HTP ejohnny_cashedNoch keine Bewertungen

- Intel Artificial Intelligence EguideDokument15 SeitenIntel Artificial Intelligence Eguidenikhil_805Noch keine Bewertungen

- 09931374A Clarus 690 User's GuideDokument244 Seiten09931374A Clarus 690 User's GuideLuz Idalia Ibarra Rodriguez0% (1)

- Water in Karst Hydrosystems Unsaturated Zone MRS Evidences Within An Integrated Hydrogeophysical ApproachDokument6 SeitenWater in Karst Hydrosystems Unsaturated Zone MRS Evidences Within An Integrated Hydrogeophysical ApproachPablo MarrNoch keine Bewertungen

- Cochabamba: Comunidad LaratiDokument1 SeiteCochabamba: Comunidad LaratiPablo MarrNoch keine Bewertungen

- Of Texts in Action. London: RoutledgeDokument12 SeitenOf Texts in Action. London: RoutledgePablo MarrNoch keine Bewertungen

- Wilkinson Et Al 2012, Practical Array OptimisationDokument13 SeitenWilkinson Et Al 2012, Practical Array OptimisationPablo MarrNoch keine Bewertungen

- Ao-90265ba Pci CardDokument46 SeitenAo-90265ba Pci CardFrancisco Javier PérezNoch keine Bewertungen

- MP Interconnection StandardsDokument54 SeitenMP Interconnection StandardsAnonymous utxGVB5VyNoch keine Bewertungen

- Surge Arresters PP 7Dokument9 SeitenSurge Arresters PP 7gabriela69sNoch keine Bewertungen

- Kristian Tlangau - November, 2016 PDFDokument52 SeitenKristian Tlangau - November, 2016 PDFMizoram Presbyterian Church SynodNoch keine Bewertungen

- BOB SO Information HandoutDokument5 SeitenBOB SO Information HandoutKabya SrivastavaNoch keine Bewertungen

- 1 Chapter1 Introduction V5.5a1Dokument13 Seiten1 Chapter1 Introduction V5.5a1Alejandro LaraNoch keine Bewertungen

- E85005-0126 - FireShield Plus Conventional Fire Alarm Systems PDFDokument8 SeitenE85005-0126 - FireShield Plus Conventional Fire Alarm Systems PDFLuis TovarNoch keine Bewertungen

- Bombillas LedDokument1 SeiteBombillas LedElviore PeruNoch keine Bewertungen

- PROSIS Part Information: Date: Image Id: Catalogue: ModelDokument2 SeitenPROSIS Part Information: Date: Image Id: Catalogue: ModelAMIT SINGHNoch keine Bewertungen

- GPS Vehicle Tracker: User ManualDokument9 SeitenGPS Vehicle Tracker: User ManualFeJuniorNoch keine Bewertungen

- Infile StatementDokument21 SeitenInfile StatementNagarjuna Parvatala100% (1)

- Alimentacion Baterias TiposDokument11 SeitenAlimentacion Baterias TiposjulioclavijoNoch keine Bewertungen

- Current Fault Codes: Code Text StatusDokument39 SeitenCurrent Fault Codes: Code Text StatusNovakurniawanNoch keine Bewertungen

- Boomer M-Series Technical Specification tcm835-1533266 PDFDokument8 SeitenBoomer M-Series Technical Specification tcm835-1533266 PDFseferinoNoch keine Bewertungen

- Dyatlov Interview 1995 enDokument6 SeitenDyatlov Interview 1995 enmhulot100% (1)

- Attempt 1 OrgDokument19 SeitenAttempt 1 OrgMohammed Irfan SheriffNoch keine Bewertungen

- Remote SensingDokument30 SeitenRemote SensingAdeel AhmedNoch keine Bewertungen

- Regional VP Sales Director in USA Resume Margo PappDokument2 SeitenRegional VP Sales Director in USA Resume Margo PappMargoPappNoch keine Bewertungen

- Version 2 Production Area Ground Floor + 1st Floor Samil EgyptDokument1 SeiteVersion 2 Production Area Ground Floor + 1st Floor Samil EgyptAbdulazeez Omer AlmadehNoch keine Bewertungen

- Engg Prospect1usDokument20 SeitenEngg Prospect1usArun KumarNoch keine Bewertungen