Beruflich Dokumente

Kultur Dokumente

Manual de Inspeccion de Acero PDF

Hochgeladen von

Miguel D LimaOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Manual de Inspeccion de Acero PDF

Hochgeladen von

Miguel D LimaCopyright:

Verfügbare Formate

Patologa de la edificacin

Estructuras metlicas

Acero/Inspeccin y control

Patologa de la edificacin/Estructuras metlicas/Acero/Inspeccin y

control

Causas materiales y mecanismos de deterioro[editar]

Inspeccin y control[editar]

1. Aspectos a controlar en las estructuras metlicas

El control de las estructuras debe estar presente desde los primeros

tanteos del diseo, pasando por la eleccin de los materiales y la

previsin de los procesos de ejecucin y montaje, hasta las pruebas

de carga y las comprobaciones peridicas de las estructuras en cuanto

a dilataciones, comportamiento ante acciones del viento, estado de los

sistemas de proteccin contra la corrosin qumica o electroqumica,

as como por otros agentes de deterioro.

Los problemas de las estructuras metlicas pueden presentarse por

causas no fortuitas como pueden ser:

efectos del calor y cambios de las condiciones ambientales

oxidacin excesiva y consiguiente corrosin

criterios errneos de diseo

agentes qumicos

viento

fuego

EFECTOS DEL CALOR SOBRE EL ACERO

Dilataciones

Los efectos del calor sobre las estructuras producen empujes que

pueden dar lugar a problemas por desplazamientos o dificultad en el

desplazamiento debido al aumento de sus dimensiones.

Accin del fuego

El acero, sometido a temperaturas altas, sufre variaciones en sus

caractersticas mecnicas, que se reflejan en el diagrama de la figura

adjunta:

En el diagrama vemos como las variaciones de resistencia a la rotura

entre -20 y +100 C son prcticamente nulas. La resistencia a la

rotura alcanza su valor mximo a la temperatura de 220 C y slo es

del orden de la mitad de los 550 C. Tambin se puede apreciar que el

lmite elstico baja a un 50% del valor inicial cuando alcanza la

temperatura de 480 C y que el mdulo de elasticidad decrece tambin

con la temperatura.

La resistencia al fuego de una construccin es directamente

proporcional al grado de hiperestaticidad del sistema estructural, ya

que el calor puede ayudar a crear rtulas plticas y redistribuir las

capacidades de carga.

Las inspecciones y controles de las estructuras podemos realizarlas

en distintos lugares que nos condicionarn las tareas a realizar en

cada uno de ellos:

-en obra -en laboratorio en oficina tcnica

2. En obra

Es importante controlar la recepcin de una estructura metlica en

obra, por lo que resulta muchas veces conveniente efectuar visitas al

taller que ha elaborado las estructuras comprobando la realizacin de

ensayos de caractersticas mecnicas y qumicas; si las soldaduras

son satisfactorias, verificando si la preparacin de los elementos a

soldar es buena.

Si los datos anteriores no ofrecieran garanta suficiente se intensificar

el control de calidad del acero mediante:

-Ensayo de traccin con el lmite elstico, tensin de rotura,

alargamiento de rotura, mdulo de elasticidad, y registro diagrama de

cargas deformacin. -Ensayo de plegado simple -Determinacin del

valor de resiliencia (la capacidad del material de recobrar su forma

original despus de haber estado sometido a altas presiones).

2.1. Zonas singulares o crticas

En los elementos estructurales se pueden determinar unas zonas

singulares o crticas, como son:

-Las soldaduras y uniones -Los montajes de cerchas y cubiertas -

arriostramientos provisionales durante el montaje

Como se ve, resulta tambin de gran importancia el control de montaje

de las estructuras. El programa de montaje que se debern, por tanto,

conocer y controlar sern:

-Ejecucin en fases, orden y tiempos de montaje de cada fase. -los

apeos, cimbras y otros elementos de sujecin provisional -

comprobacin de los replanteos. -comprobacin de las nivelaciones,

alineaciones y aplomos -Verificar las juntas de dilatacin y los

empalmes que han de tener movimiento como consecuencia de las

dilataciones trmicas. -verificar que la estructura est aislada de otros

elementos de diferente rigidez que puedan sufrir los empujes de los

movimientos estructurales.

EXPLORACIN Y RECONOCIMIENTO DE LAS PROPIEDADES Y

ESTADO

CONTROLES A REALIZAR NUMERO DE CONTROLES Y FORMA

CONDICIONES DE RECHAZO

Replanteo

Uno en general Medir

Desviaciones del 0.1% entre ejes.

Desviaciones dimensionales del conjunto >15mm o >25mm en

grandes dimensiones con juntas de dilatacin

Alturas H

Uno por planta. Medir

Desviacin > 0.2%

Asientos de soportes

Uno por cada diez. Visual

Separacin entre placa de asiento y cimiento <40mm o >80mm. No

arriostrado en cabeza antes del aplomado y recibido de la zapata.

Aplomado de soportes

Visual de verticalidad con soportes contiguos. Uno cada diez.

Plomada.

>H/1000 o 25mm

Apoyos de viguetas en vigas

Uno cada veinte. Medir

Entrega de vigueta <a/2 siendo a la altura del perfil de sta

Retirada de los arriostrados o fijaciones de armado.

En general. Visual

Se retiran antes que quede asegurada la indeformabilidad de las

uniones.

SUPERVISIN DE PROCESOS DE UNION

La soldadura consiste en la fusin localizada de las piezas a unir,

generalmente con aportacin de otro material de parecida composicin

(electrodo). Disposiciones de las soldaduras:

-A tope

-de ngulo

Los cordones de soldadura que unen dos piezas en ngulo se miden

por su longitud y su garganta. La longitud eficaz del cordn sera igual

a la longitud real del cordn menos los crteres del principio y final de

la soldadura, donde se encuentran picaduras producidas por el corte

del arco en los extremos. stos crteres se consideran con una

longitud igual a la garganta, que viene determinada por la altura del

mximo tringulo issceles que se puede inscribir en la seccin

transversal de la soldadura con los lados iguales contenidos en las

caras de las dos piezas q se unen. La garganta de las soldaduras de

ngulo se pueden medir, si son cncavas, mediante el calibre de la

figura que se adjunta, debiendo cumplir el espesor de la garganta con

la norma que a <0.7 e, siendo e el espesor mnimo de las dos piezas a

unir.

Archivo:Defectosoldaduras.png

Defectos superficiales de las soldaduras

CONTROLES A REALIZAR

Preparacin de bordes

Segn las especificaciones de la Norma MW-104

Electrodos

Alargamiento de rotura mayor del 22%

Resiliencia no menor de 5kg/cm2

No deben estar hmedos

Posicin de soldeo

Posicin horizontal o vertical, no se debe soldar a techo salvo

imponderables

Condiciones para soldar

Temperatura superior a 0C

Proteccin del viento y de la lluvia

Longitud del cordn de soldadura

La definida en el proyecto con las siguientes tolerancias:

-hasta 15mm + - 0.5mm

-de 16 a 50mm + - 1mm

-de 51 a 150mm + - 2mm

-desde 151mm + - 3mm

De las inspecciones realizadas de las soldaduras podremos calificar

las mismas de acuerdo a los grupos de la norma UNE-14011.

CALIDAD CLASE DE UNIN

1 Soldadura perfecta

2 Soldadura buena

3 Soldadura regular

4 Soldadura mala

5 Soldadura muy mala

Esta calificacin viene determinada por los defectos de las soldaduras:

-soldadura perfecta: es la soldadura homognea o soldadura con

algunas inclusiones gaseosas muy pequeas -soldadura buena: es la

soldadura con dbiles desviaciones de la homogeneidad, debido a:

inclusiones gaseosas, inclusiones de escoria, mordedura de bordes,

falta de penetracin, falta de fusin. -soldadura regular: con marcadas

desviaciones de la homogeneidad. -soldadura mala: con gran

desviacin de la homogeneidad -soldadura muy mala: con gran

desviacin de la homogeneidad en la que se pueden encontrar grietas.

2.2. Ensayos

Algunos de los ensayos que se pueden realizar para descubrir los

defectos en las soldaduras son:

-Liquidos penetrantes: Ensayo no destructivo de fcil empleo, siendo

los lquidos detectores de diversa composicin.

-defectos detectables:

-Grietas superficiales

-Fisuras superficiales (con fluorescentes)

-Poros

-Soldaduras a las que puede aplicarse:

-En ngulo de platabandas

-En base de soportes

-En casquillos de apoyo

-En cartelas de cerchas y vigas de celosa

-En rigidizadores

-En uniones a tope donde las grietas de poca profundidad no se

detectancon rayos X

-Partculas magnticas: Ensayo no destructivo mediante las lneas

de fuerza e la energa magntica sobre limaduras de hierro. Detecta

los mismos defectos que los lquidos penetrantes utilizndose como

alternativa de ellos.

-Ultrasonidos: Este ensayo requiere de un aparato emisor de

ultrasonidos con dos palpadores: emisor y recetor. El receptor registra

las ondas que no se han perdido por reflexin o absorcin de los

defectos o cuerpos extraos que detecta. -Defectos que aprecia: son

los mismos detectados con los rayos X y adems aprecia las faltas de

fusin de los flancos del chafln.

-Rayos X: Ensayo no destructivo basado en la propiedad de

penetracin de los rayos X que permiten la impresin de una placa

fotogrfica situada al otro lado de la soldadura y manifiesta la mayor o

menos absorcin de los rayos por el material atravesado. Este control

es actualmente el mejor que se dispone para juzgar la calidad de una

soldadura, pero su costo restringe su uso al mnimo necesario.

-Defectos detectables:

-Grietas

-Inclusiones no metlicas

-Faltas de fusin

-Porosidad

-Falta de penetracin

-Proyecciones

-Mordeduras

-Soldaduras a las que puede aplicarse:

-A las uniones en prolongacin para espesores no mayores de 40mm

-Rayos gamma: Anlogos a los rayos X pero de radiacin mas

penetrante, se utilizan para espesores mayores.

Segn stos ensayos podemos definir los defectos dados en las

soldaduras, as por ejemplo:

-En soldaduras con poros superficiales y picaduras, la deteccin

adems de visual puede realizarse con lquidos penetrantes.

-Poros internos o cavidades internas con gas, se pueden detectar con

ensayos de ultrasonidos y rayos X, que nos dara una sombra

netamente definida con contornos redondeados

-Grietas de contraccin: Deteccin por ultrasonidos, y rayos X, con

una lnea fina y oscura, intermitente o bifurcada.

-Defectos de fusin de bordes: Deteccin por ultrasonidos, y rayos X

con lnea oscura y fina

-Falta de penetracin interna: Falta de metal de aportacin. Deteccin

por ultrasonidos y rayos X, con lneas oscuras continuas o

intermitentes en la imagen

-Desbordamiento: La deteccin es visual. Defecto que afea al aspecto

e impide medir el espesor efectivo de la garganta.

Los controles que se recomiendan hacer a nivel normal en las

soldaduras son:

- los controles visuales y de dimensionado geomtrico de soldaduras

en el 5% de las soldaduras de fuerza

- Controles radiogrficos y por ultrasonidos o lquidos penetrantes en

el 2% de las uniones de los nudos.

3. En laboratorio

3.1. Muestreo: Extraccin de muestras

Se tomarn previamente muestras, que se escogern al azar

cumpliendo para cada ensayo lo siguiente:

3.1.1. Perfiles laminados

Ensayo de traccin: Las muestras sern rectangulares con una

anchura no mayor de 30mm, y con un espesor igual a la del producto y

no mayor de 30mm. En productos de espesor mayor a 40mm y en

redondos pueden tomarse de seccin circular. Se extraern en la

direccin del laminadote los siguientes lugares:

-En perfiles, de los lugares A de las cuatro primeros dibujos.

-En redondos, cuadrados y rectangulares de espesor mayor de 40mm

de los lugares A de las ltimas dos imgenes

-En chapas sern probetas transversales (eje perpendicular a la

direccin del laminado).

Ensayo de doblado: se utilizan probetas anlogas a las del ensayo de

traccin, excepto en redondo que ser un trozo de producto cuando el

dimetro no sea superior a 30mm; si fuese mayor se rebajara por

maquinado hasta 20mm.

Ensayo de resiliencia: se toman de los lugares nombrados con una B

en los dibujos superiores.

Anlisis qumico: se suelen tomar tres probetas de los lugares B.

REALIZACION DE ENSAYOS

Los ensayos se realizan siguiendo siempre las prescripciones de la

normativa UNE correspondiente.

Traccin

UNE 7421-73 sobre una probeta, determinando lmite elstico,

resistencia a la traccin y alargamiento de rotura.

Doblado UNE 7292-72 sobre una probeta

Resiliencia

UNE 7290-72 sobre tres probetas, tomando como resultado final la

media de las tres probetas.

Anlisis qumico

-carbono

-fsforo

-azufre

-nitrgeno

-silicio

-manganeso

Condiciones de aceptacin: Si los resultados de los ensayos

cumplieran los valores garantizados, la unidad puede aceptarse, en

caso contrario se realizaran dos contraensayos, como especifica la

norma UNE 36080-73. Si los dos resultados fueran satisfactorios se

acepta la unidad.

3.1.2. Uniones soldadas

COMPOSICION QUIMICA

La composicin qumica lmite del acero a soldar es importante, puesto

aunque todos los aceros son soldables, las precauciones a tomar para

su soldeo deben ser mayores en los distintos casos segn su

composicin.

Para aceros con resistencia a la traccin entre 37 y 52 kp/mm2 y

cumpliendo las condiciones siguientes, no son necesarias

precauciones especiales al soldar.

-contenido en carbono < 0.22 %

-carbono equivalente <0.41 %

-espesor <37 mm

Si el espesor es mayor o el contenido de carbono llega para menos de

uno normal al 24% seria preciso considerar algunas precauciones

especiales, en particular en la eleccin de los electrodos (de bajo

contenido de hidrgeno), las temperaturas de precalentamiento y las

condicionesde aporte trmico.

Los contenidos de azufre y fsforo para aceros de uso normal, se

limitan al 5%.

4. En oficina tcnica

En la oficina tcnica deber conocerse el proyecto de la estructura

estudindose todos los documentos con vista al control de montaje de

la misma y tomndose datos a prever como:

-arriostramientos auxiliares de montaje

-prioridades de montaje para la estabilidad durante el mismo

-sobrecargas admisibles, en previsin de acopios excesivos de

materiales o de otro tipo de acciones.

-ritmo de ejecucin de los forjados y muros que sirvan de arriostrado a

la estructura, cajas de escaleras, etc.

-tipo de proteccin de la estructura y lugar de tratamiento

-forma de medir la estructura, si es peso en bscula o peso terico

deducido de la medicin en plano y la aplicacin del peso de catlogo.

Se establecen unas tolerancias de peso que varan con los tipos de

perfiles desde +-4% hasta +-7%, pero en la prctica se suele tolerar en

ms de un 5%.

4.1. Comprobacin de condiciones de diseo y servicio, y

correspondencia entre ellos

La calidad de la estructura metlica depende en buena parte de su

correcto diseo, tanto en lo que se refiere a su concepcin general

como en lo relativo a la adecuacin de las soluciones particulares de

cada unin y cada elemento.

4.1.1. Apoyos

Bases de pilares

Si la base es poco rgida, no se consigue una transmisin uniforme de

las cagas. Es aconsejable y preferible no aplicar una tensin de

trabajo elevada al acero ni a la cimentacin, considerando

-constante la presin de la placa en toda su dimensin, lo que implica

considerar el momento como solicitaciones constantes.

-la contraccin de la soldadura de la placa no debe crear

deformaciones, que puedan producir un efecto de punzonado en el

cimiento.

Nudos y uniones

Articulacin de pilares

En el clculo de los pilares se admite que stos se unan mediante

articulaciones, por lo que el momento flector sera nulo. Sin embargo,

las excentricidades que se producen en la prctica inducen unos

momentos flectores; adems no existe transmisin directa de los

esfuerzos, que deben pasar a travs de chapas y soldaduras,

crendose concentracin de esfuerzos.

Uniones

Como criterios generales deben tenerse en cuenta, que no siempre

conviene soldar, sobre todo en obra, siendo la solucin ms adecuada

la mixta de soldeo-atornillado, que proporciona una seguridad tcnica

de ejecucin correcta Los tcnicos de las empresas desarrollarn los

planos de taller partiendo de los planos de proyecto, comprobando

previamente en obra las cotas de replanteo de la estructura, as como

las caractersticas de los materiales estructurales y de proteccin, y el

coeficiente de seguridad de los mismos.

Para el caso concreto de soldaduras, el material de aportacin

utilizado, el electrodo, siendo los ms usuales los cidos, bsicos, los

orgnicos, los de rutilo y los de titanio, podr utilizarse cualquiera de

ellos con la condicin de q tenga las caractersticas mecnicas

siguientes:

Resistencia a la traccin >42 kp /mm2 para perfiles A42 y 52 para A52

Alargamiento de rotura >22% La resiliencia debe ser la adecuada al

tipo de acero que une y al tipo de estructura, pero nunca inferior a

5kp/cm2

Pero el empleo de un tipo determinado de electrodo depender no

solo de las caractersticas mecnicas, sino tambin del tipo de unin y

de la posicin del sondeo, por lo el control que hay que ejercer

respecto a estos materiales en principio es la comprobacin de que en

el diseo de la estructura se respeten las caractersticas de tipos y

dimetros de los electrodos y las condiciones operatorias previstas por

el fabricante.

4.2. Pre-dimensionado

Los planos de taller desarrollados por los tcnicos deben definir

inequvocamente todos los elementos de la estructura:

-llevarn indicados las dimensiones de todos sus elementos y los

perfiles as como la clase de acero.

-las contrafechas de las vigas, cuando estn previstas.

-la disposicin de las uniones, distinguiendo las de fuerza y atado.

-el dimetro de los agujeros para roblones y tornillos

-la forma y dimensiones de las uniones soldadas, la preparacin de los

bordes, el procedimiento, mtodos y posiciones de soldeo, los

materiales de aportacin a utilizar y el orden de ejecucin.

-las indicaciones sobre mecanizado o tratamientos de los elementos

que lo precisen.

-las marcas que cada uno de los elementos deba llevar para su

posterior montaje en obra

Das könnte Ihnen auch gefallen

- VT Curso PDFDokument2 SeitenVT Curso PDFWoodrow FoxNoch keine Bewertungen

- Examenes de Visual y LiquidosDokument12 SeitenExamenes de Visual y LiquidosAleiser Quevedo AcuñaNoch keine Bewertungen

- Defectos de Fundición - USDokument37 SeitenDefectos de Fundición - USFélix Luis Ramos Vilaró100% (1)

- Ensayos Destructivos y No Destructivos en La SoldaduraDokument7 SeitenEnsayos Destructivos y No Destructivos en La SoldaduraenmanuelNoch keine Bewertungen

- Reparación GalvanizadoDokument3 SeitenReparación GalvanizadoCarlos Maldonado SalazarNoch keine Bewertungen

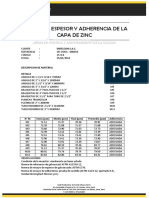

- Ensayo de Espesor y Adherencia de La Capa de ZincDokument1 SeiteEnsayo de Espesor y Adherencia de La Capa de ZincSulver HuamanNoch keine Bewertungen

- Fallas y Defectos InspeccionDokument26 SeitenFallas y Defectos InspeccionJesús JáquezNoch keine Bewertungen

- Preparación de Superficies-Grados de LimpiezaDokument4 SeitenPreparación de Superficies-Grados de LimpiezaCarolyne Vizcarra GutiérrezNoch keine Bewertungen

- 1020ha74 Es r4Dokument78 Seiten1020ha74 Es r4Kaliz KalizNoch keine Bewertungen

- Introduccion SSPC SPDokument3 SeitenIntroduccion SSPC SPLizz EstradaNoch keine Bewertungen

- Practica - Anexo A - Especificaciones TecnicasDokument9 SeitenPractica - Anexo A - Especificaciones TecnicasJose Carlos Rojas GonzalesNoch keine Bewertungen

- HEMPADUR MASTIC 45880 (Autoimprimante) - Ficha TecnicaDokument3 SeitenHEMPADUR MASTIC 45880 (Autoimprimante) - Ficha TecnicaeternalkhutNoch keine Bewertungen

- LAS CONDICIONES AMBIENTALES PARA EL PINTADO INDUSTRIAL - Nov-2020Dokument9 SeitenLAS CONDICIONES AMBIENTALES PARA EL PINTADO INDUSTRIAL - Nov-2020marco alvaradoNoch keine Bewertungen

- JohaaaDokument7 SeitenJohaaaEMMRNoch keine Bewertungen

- Buenas Practicas en Aplicación de PinturasDokument29 SeitenBuenas Practicas en Aplicación de PinturasFelipe GutierrezNoch keine Bewertungen

- 04.especificación Técnica de Estructuras Metálicas PDFDokument10 Seiten04.especificación Técnica de Estructuras Metálicas PDFquiron2014Noch keine Bewertungen

- 34 Martes de Calidad 02 - 2012 Sherwin Williams - Control de CalidadDokument117 Seiten34 Martes de Calidad 02 - 2012 Sherwin Williams - Control de CalidadMiguel Angel Aguilar MenaNoch keine Bewertungen

- Aws Manual PDFDokument28 SeitenAws Manual PDFfelipe romo vargasNoch keine Bewertungen

- Preparacion de La Superficie - ArenadoDokument6 SeitenPreparacion de La Superficie - ArenadoPablo RossiNoch keine Bewertungen

- DrywallDokument36 SeitenDrywall777jhon777Noch keine Bewertungen

- Laboratorio N°6 Partículas MagnéticasDokument12 SeitenLaboratorio N°6 Partículas MagnéticasCarlos Reyes FloresNoch keine Bewertungen

- Tabiqueria ARMCODokument6 SeitenTabiqueria ARMCOgamepass123Noch keine Bewertungen

- Presentacion Enrique OrtegaDokument40 SeitenPresentacion Enrique OrtegaDario LoaizaNoch keine Bewertungen

- Control de CalidadDokument6 SeitenControl de CalidadUlises Barrientos SánchezNoch keine Bewertungen

- Recubrimientos ZincDokument4 SeitenRecubrimientos ZincPeter Callán ZapataNoch keine Bewertungen

- Hi Flow Grout PDFDokument3 SeitenHi Flow Grout PDFJesus RakmonNoch keine Bewertungen

- Dossier de Calidad - Topsale SacDokument19 SeitenDossier de Calidad - Topsale SacStefany GFNoch keine Bewertungen

- Ficha-1-1 NewDokument3 SeitenFicha-1-1 NewMilagros Yoselin Ramos LlanosNoch keine Bewertungen

- DG-GPASI-SI-2740 (Criterios Instalación Válvulas Aislamiento)Dokument11 SeitenDG-GPASI-SI-2740 (Criterios Instalación Válvulas Aislamiento)Javier Perez MirandaNoch keine Bewertungen

- NEURTEK-ASTM - Fallas de Los RecubrimientosDokument7 SeitenNEURTEK-ASTM - Fallas de Los RecubrimientosJesus De la RosaNoch keine Bewertungen

- HT - Bonn Mastic 850Dokument2 SeitenHT - Bonn Mastic 850Robinson Cesar De la VegaNoch keine Bewertungen

- Propiedades Capacidad de CargaDokument14 SeitenPropiedades Capacidad de CargaEVELIN VAQUERO HERNANDEZNoch keine Bewertungen

- Hormigon EstructuralDokument402 SeitenHormigon Estructuraling-eifferNoch keine Bewertungen

- Cinta Réplica TestexDokument2 SeitenCinta Réplica TestexJFAR7Noch keine Bewertungen

- Certificado 20 Constructora J&R 15X15X4.20 - 3Dokument2 SeitenCertificado 20 Constructora J&R 15X15X4.20 - 3Osvaldo SantosNoch keine Bewertungen

- P-004 Procedimiento Ensayo Dureza ShoreDokument6 SeitenP-004 Procedimiento Ensayo Dureza Shorecesar meloNoch keine Bewertungen

- Ficha Tecnica STOPAQ Wrappingband CZH 2016Dokument2 SeitenFicha Tecnica STOPAQ Wrappingband CZH 2016Jorge Isaac Lara Ramos100% (2)

- Métodos para Determinar de Perfil de RugosidadDokument13 SeitenMétodos para Determinar de Perfil de RugosidadHector MacavilcaNoch keine Bewertungen

- Nomenclatura de AcerosDokument43 SeitenNomenclatura de AcerosIrvin SotoNoch keine Bewertungen

- Galga de SoldaduraDokument2 SeitenGalga de SoldaduraChristian David Mesa AriasNoch keine Bewertungen

- T13.03 Influencias Electricas Sobre Tuberias de AceroDokument10 SeitenT13.03 Influencias Electricas Sobre Tuberias de AceroCristian Stuardo GaticaNoch keine Bewertungen

- Ciencias t8.2 Particulas MagnticasDokument8 SeitenCiencias t8.2 Particulas MagnticasDann Va0% (1)

- Manual Maquina de PintarDokument27 SeitenManual Maquina de PintargermanNoch keine Bewertungen

- Modulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURADokument28 SeitenModulo 9 - DISCONTINUIDADE DEL METAL BASE Y DE LA SOLDADURAlorena14Noch keine Bewertungen

- Informe de Liquidos PenetrantesDokument12 SeitenInforme de Liquidos PenetrantesHugo HchNoch keine Bewertungen

- Programa Del Curso para Inspector de Soldadura, Modulo 1-InTIDokument3 SeitenPrograma Del Curso para Inspector de Soldadura, Modulo 1-InTINelson AzinNoch keine Bewertungen

- Carbozinc 859Dokument2 SeitenCarbozinc 859Zak CahuichNoch keine Bewertungen

- Longitudes de Anclaje y Solape PDFDokument1 SeiteLongitudes de Anclaje y Solape PDFAmy Jones100% (1)

- Metalurgia de La SoldaduraDokument34 SeitenMetalurgia de La SoldaduraJulaymis MendozaNoch keine Bewertungen

- 4 UNIONES DESMONTABLES. Manf.2Dokument31 Seiten4 UNIONES DESMONTABLES. Manf.2Oliver CoriaNoch keine Bewertungen

- Certificado de Calidad de Las Soldaduras 7018 y 6010. 2021 1Dokument1 SeiteCertificado de Calidad de Las Soldaduras 7018 y 6010. 2021 1Jesus Enrique AriasNoch keine Bewertungen

- Es La Norma Cubana NC 285:2003, Pertinente para Las Cargas de Viento Que Se Desarrollan en La Actualidad.Dokument8 SeitenEs La Norma Cubana NC 285:2003, Pertinente para Las Cargas de Viento Que Se Desarrollan en La Actualidad.Anonymous z7NjTggc3Noch keine Bewertungen

- Tema 7 Estructuras de AceroDokument35 SeitenTema 7 Estructuras de AceroBienvenido LasagaNoch keine Bewertungen

- Ensayo SoldaduraDokument2 SeitenEnsayo SoldaduraFrancisco AlvarezNoch keine Bewertungen

- 4.-Tecnologia de Las Uniones SoldadasDokument35 Seiten4.-Tecnologia de Las Uniones SoldadasJoseElHerreroNoch keine Bewertungen

- Propiedades y Caracteristicas de Las Tuberias de ProduccionDokument37 SeitenPropiedades y Caracteristicas de Las Tuberias de Produccionalejandro arteaga vega100% (2)

- Curso Soldar ArcoDokument11 SeitenCurso Soldar ArcoSergio Enrique Ibarra GálvezNoch keine Bewertungen

- Defectologia PDFDokument104 SeitenDefectologia PDFerwincalvoNoch keine Bewertungen

- Estructuras MetalicasDokument16 SeitenEstructuras Metalicassandy luis paz100% (2)

- Informe 1 Inspeccion de Soldaduras en Tuberias Api 5LDokument9 SeitenInforme 1 Inspeccion de Soldaduras en Tuberias Api 5Lmarco antonioNoch keine Bewertungen

- Tuberia Durman FichatecnicaDokument5 SeitenTuberia Durman FichatecnicaVictor Alejandro Balam MatosNoch keine Bewertungen

- Clase #6 Metales Liquidos - Estructura y PropiedadesDokument23 SeitenClase #6 Metales Liquidos - Estructura y PropiedadesBraulio ala andiaNoch keine Bewertungen

- Clase 2Dokument10 SeitenClase 2Lupita Martínez de FloresNoch keine Bewertungen

- Minerales de OroDokument2 SeitenMinerales de OroJoel Coronado EstebanNoch keine Bewertungen

- Listado Taxativo (Acuerdo Gub 134-2005)Dokument37 SeitenListado Taxativo (Acuerdo Gub 134-2005)Delmy SaquimuxNoch keine Bewertungen

- Glutarex 500 25abr2011 3MDokument5 SeitenGlutarex 500 25abr2011 3MyesglysNoch keine Bewertungen

- MC MateriaDokument5 SeitenMC MateriaAlexandra ChavezNoch keine Bewertungen

- MECAT ELECTRICIDAD Tomo IDokument284 SeitenMECAT ELECTRICIDAD Tomo IProfe. Allan Gaucherand50% (2)

- Diseño y Construcción de Un Equipo Didáctico para Trefilado de Alambre de Cobre PuroDokument176 SeitenDiseño y Construcción de Un Equipo Didáctico para Trefilado de Alambre de Cobre PuroFranciscoChacónNoch keine Bewertungen

- Azul y Rosa Personas Coloreadas Ilustraciones Reglas Del Aula y Etiqueta en Línea Educación PresentaciónDokument8 SeitenAzul y Rosa Personas Coloreadas Ilustraciones Reglas Del Aula y Etiqueta en Línea Educación PresentaciónLEYDY CAPIA APAZANoch keine Bewertungen

- Forquim 2017Dokument3 SeitenForquim 2017Salgado Charcas Willy BrianNoch keine Bewertungen

- Informe Impacto CharpyDokument6 SeitenInforme Impacto CharpyCarina BaezNoch keine Bewertungen

- SEM 2.0 - Tabla PeriodicaDokument15 SeitenSEM 2.0 - Tabla PeriodicaRuth Castillo LopezNoch keine Bewertungen

- Ejemplo de Taller VirtualDokument3 SeitenEjemplo de Taller Virtualluis carlosNoch keine Bewertungen

- Practica No 1 Prep Metalografia 1Dokument5 SeitenPractica No 1 Prep Metalografia 1Ing Paredes PNoch keine Bewertungen

- ASTM 123-A 123M-02 EspañolDokument18 SeitenASTM 123-A 123M-02 Españolmordelon468100% (1)

- Linea Del Tiempo La Evolución de Los MaterialesDokument2 SeitenLinea Del Tiempo La Evolución de Los MaterialesRichardo Freshhko43% (7)

- Fabricacion - Apuntes Raul YbarraDokument92 SeitenFabricacion - Apuntes Raul YbarraDiego Jaques93% (14)

- Técnicas de Lubricación MELDokument112 SeitenTécnicas de Lubricación MELJorge Aaron Veneros ApablazanNoch keine Bewertungen

- Precausion Con El EstañoDokument8 SeitenPrecausion Con El EstañoAdrian TejerinaNoch keine Bewertungen

- Jhon Alexander Ceballos SánchezDokument3 SeitenJhon Alexander Ceballos SánchezJhonAlexanderCeballosSanchezNoch keine Bewertungen

- Extracción de Metales Por HidrometalurgiaDokument6 SeitenExtracción de Metales Por HidrometalurgiaFrancoNoch keine Bewertungen

- Metales y No MetalesDokument7 SeitenMetales y No MetalesLilianNoch keine Bewertungen

- Astm e 711Dokument10 SeitenAstm e 711Sebas de la TorreNoch keine Bewertungen

- Manual de Laboratorio Metalurgico Recmin PeruDokument36 SeitenManual de Laboratorio Metalurgico Recmin PeruAlberto MonroyNoch keine Bewertungen

- Fibras de Carbono DiapositivasDokument15 SeitenFibras de Carbono DiapositivasjesusmartinezNoch keine Bewertungen

- Preguntas Materiales 1Dokument42 SeitenPreguntas Materiales 1luz leon de leonNoch keine Bewertungen

- Lab1 Informe de LabDokument22 SeitenLab1 Informe de LabWalter Rodriguez SanchezNoch keine Bewertungen

- INTRODUCCIÓNDokument6 SeitenINTRODUCCIÓNHEBER ALMANZOR ZORRILLA PILLASAGUANoch keine Bewertungen

- Contenido en Extenso Módulo 8 - Ser Social y Sociedad y Sociedad - Unidad 4 - Prepa en Línea - SEP México.Dokument43 SeitenContenido en Extenso Módulo 8 - Ser Social y Sociedad y Sociedad - Unidad 4 - Prepa en Línea - SEP México.Aldo Lazcano Francisco100% (1)