Beruflich Dokumente

Kultur Dokumente

Operación

Hochgeladen von

Meghan LangCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Operación

Hochgeladen von

Meghan LangCopyright:

Verfügbare Formate

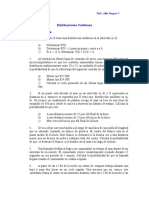

Operacin: Despacho de combustible

Lnea: Impulsin

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal Falta de

caudal en la

pistola de

despacho.

-No funciona la bomba de

combustible, fallo en P-101, CS

1, o se ha activado en CF.

-Depsito vaco, fallo en el

control de existencias.

-Vlvulas de bola cerradas, por

despiste del personal.

-Electrovlvula de surtidor no

abre, Fallo en la vlvula FVC 1,

fallo del PLC surtidor 1.

-Prdidas econmicas causadas

por la imposibilidad de

suministrara el producto

afectado.

-Posibilidad de daos en las

bombas por trabajar en vaco.

-Prdidas econmicas por el

tiempo en que la instalacin se

encontr fuera de servicio.

Ms Caudal Caudal

excesivo

-Mal funcionamiento de la

electrovlvula FCV1, por fallo

de PLC CS-1 o de la propia

vlvula.

-Derrame de gasolina en zona

de surtidores, riesgo de

incendio. Costes de reparacin

y prdidas por parada de la

instalacin.

Menos Caudal Caudal

Insuficiente

-Mal funcionamiento del

sistema de bombeo. P-101.

- Vlvula de bola parcialmente

cerrada.

- -Filtro sucio, por falta de

mantenimiento.

- -Mal funcionamiento de la

electrovlvula FCV1.

- -Fuga en tubera de impulsin.

-

-Prdidas econmicas por la

lentitud del suministro y tiempo

necesario para reparacin.

-Vertido de combustible, con el

correspondiente riesgo de

incendio y dao al medio

ambiente. Parada de la

instalacin en caso de ser

detectado por el control de

fugas.

Menos Presin Presin

insuficiente.

-Mal funcionamiento de la

bomba P-101.

-Aire en el circuito de

impulsin.

-Electrovlvula cerrada

parcialmente, por fallo en PLC

CS-1 o por fallo en la

electrovlvula FVC1.

-Filtro sucio.

-Fuga en el circuito de

impulsin.

-Prdidas econmicas debidas a

la disminucin de la velocidad

de ejecucin de la operacin.

-Riesgo de incendio, y

contaminacin ambiental, paro

de la instalacin siempre y

Operacin: Despacho

Lnea: Recuperacin de vapor fase II

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal No hay caudal

de vapor en la

entrada al

depsito de

Gasolina.

-Nivel de gasolina en el

depsito demasiado alto,

vlvula de flotador FSV5 de la

lnea de recuperacin cerrada.

-Vlvula AR9 agarrotada.

-Fallo del aspirador C-201, por

fallo del propio aspirador o el

PLC CS1.

-Fallo de la vlvula FCV33, por

agarrotamiento de la vlvula o

fallo de la orden del PLC CS1

-Expulsin de los vapores de la

gasolina a la atmosfera, riesgo

de contaminacin medio

ambiental.

-dem anterior

-dem anterior

-dem anterior

Ms Caudal Caudal

excesivo

-Mal funcionamiento del

aspirador, c-201.

-Apertura indebida de la vlvula

FCV34.

-Sobrepresin en el depsito,

apertura de Vlvula presin-

vaci PCV1 liberacin de vapor

a la atmsfera con el

consiguiente riesgo medio

ambiental.

Ms Presin Presin

excesiva

- -dem anterior -dem anterior

Menos Caudal Caudal

insuficiente.

Mal funcionamiento del

aspirador C-201.

-Vlvulas FCV33, AR9, o FSV5

parcialmente cerradas.

-Aspiracin sucia.

-Liberacin de vapores a la

atmsfera con el consiguiente

riesgo para el medio ambiente.

-dem anterior

-dem anterior

Operacin: Despacho

Lnea: Venteo

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

cuando la fuga sea detectada

por CF.

Distinta Composicin Impurezas en

la gasolina.

-Agua en los depsitos por falta

de estanqueidad de la tapa de

la boca hombre.

-Mantenimiento defectuoso de

los filtros y depsitos. TK-101.

-Producto fuera de las

directrices legales, riesgo de

daos a los vehculos usuarios,

riesgo de demandas y sanciones

por suministro de producto

adulterado. Parada de la

instalacin.

Idem.

Ms Presin Presin

excesiva.

-Vlvula de presin- vaco PCV1

agarrotada.

-Nivel de combustible en el

depsito demasiado alto,

vlvula de flotador FSV1 lnea

de venteo cerrada.

-Deterioro del depsito por el

exceso de presin.

-dem anterior.

Menos Presin Presin

demasiado

Baja.

- -Vlvula de presin- vaco PCV1

agarrotada.

-Deterioro del depsito por el

defecto de presin.

Operacin: Despacho

Lnea: Impulsin

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal Falta de

caudal de

gasolina en la

pistola de

despacho.

-No funciona la bomba de

combustible, fallo en P-102, CS

1, o se ha activado el CF.

-Depsito vaco, fallo en el

control de existencias.

-Vlvulas de bola cerradas, por

descuido del personal.

-Electrovlvula del surtidor no

abre. Fallo en la vlvula FCV 3,

fallo del PLC surtidor 1.

-Ruptura total de la tubera de

impulsin.

-Prdidas econmicas causadas

por la imposibilidad de

suministrara el producto

afectado.

-Posibilidad de daos en

bombas por trabajar en vaco.

-Prdidas econmicas por el

tiempo en que la instalacin se

encontr fuera de servicio.

Vertido de gasolina, riesgo de

incendio, paro de la instalacin

tras 1 minuto.

Ms Caudal Caudal

excesivo.

- -Mal funcionamiento de la

electrovlvula FCV3, por fallo

del PLC CS-1 o de la propia

vlvula.

-Derrame de gasolina en zona

de dispensarios, riesgo de

incendio. Costes de reparacin

y prdidas por parada de la

instalacin.

3.1.4.2 OPERACIN DE RELLENADO DE LOS DEPSITOS.

En esta operacin se lleva a cabo el rellenado de los depsitos de almacenaje por el

camin cisterna, en esta operacin solo trabajan las lneas de rellenado, recuperacin de

vapores fase I, y venteos en los gasleos.

En esta operacin el camin por medio de una manguera conecta su cisterna a la arqueta

de conexin para suministro del combustible y en caso de las gasolinas se conecta otra

manguera para la recuperacin de vapores. La operacin es prcticamente manual por lo

que es importante el factor humano ya que debe ser el operario el que advierta la seal

de capacidad al 95% para cerrar la vlvula del camin y evitar el sobrellenado del

depsito, lo que puede provocar el vertido de combustible a la arqueta de conexin en el

momento de la desconexin.

Esta operacin tiene lugar una vez al da aproximadamente segn demanda de los

usuarios y aproximadamente el 70% de la demanda es de productos de clase C

(Gasleos), estos combustibles implican riesgos inferiores a los de clase B, ya que son

menos voltiles.

Operacin: Descarga de Producto

Lnea: Descarga

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal Falta de

caudal de

gasolina.

-Mangueras mal conectadas.

-Vlvula de sobrellenado LCV1,

agarrotada.

-Posible derrame de

combustible, con el

consiguiente aumento de riesgo

de incendio.

-Imposibilidad de llevar a cabo

la operacin, prdidas

econmicas debidas a las

parada forzosa de la instalacin

de la instalacin por

desaprovisionamiento.

Ms Volumen Volumen

excesivo.

- -Descuido del operario,

sobrellenado del depsito.

-Falla de la vlvula de

sobrellenado LCV1.

-Sobrepresin en el depsito,

riesgo de fuga.

-dem.

Menos Caudal Caudal

Insuficiente

- -Manguera mal conectada.

-Vlvula de sobrellenado LCV1

parcialmente cerrada.

-Prdidas econmicas debidas a

la lentitud de la operacin.

-dem.

Distinta Composicin Impurezas en

gasolina

-Falta de calidad en el producto

suministrado por el mayorista.

-Arqueta antiderrame sucia.

-Falta de mantenimiento de los

filtros.

-Posibles averas en la

instalacin o en los vehculos

usuarios con riesgo de

reclamacin de daos por parte

de estos, riesgo de parada de la

instalacin.

-dem.

-dem.

Operacin: Despacho

Lnea: Recuperacin de vapor fase I

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal No hay Caudal

de vapor en la

entrada al

depsito del

camin

cisterna.

-Manguera de recuperacin

mal.

-Falla vlvula de desviacin

ZCV1.

-Expulsin de los vapores de la

gasolina a la atmsfera, riesgo

de contaminacin medio

ambiental.

-dem anterior.

-Vlvula FSV1 agarrotada.

-Sobrepresin en el depsito

con la posibilidad de daarlo,

riesgo de fuga.

Menos Caudal Caudal

insuficiente.

-Manguera de recuperacin mal

conectada.

-Falla vlvula de desviacin

ZCV1.

-expulsin de los vapores de la

gasolina a la atmsfera, riesgo

de contaminacin medio

ambiental.

-dem anterior.

Operacin: Despacho

Lnea: Recarga

Instalacin: Gasolina Magna

Plano Nmero:

PALABRA

GUA

VARIABLE DESVIACIN POSIBLES CAUSAS POSIBLES CONSECUENCIAS

No Caudal No hay Caudal

de vapor en la

entrada al

depsito del

camin

cisterna.

-Manguera de recuperacin mal

instalada.

-Falla vlvula de desviacin

ZCV1.

-Vlvula FSV1 agarrotada.

-Expulsin de los vapores de la

gasolina a la atmsfera, riesgo

de contaminacin medio

ambiental.

-dem anterior.

-Sobrepresin en el depsito

con la posibilidad de daarlo,

riesgo de fuga.

Menos Caudal Caudal

insuficiente.

-Manguera de recuperacin mal

conectada.

-Falla vlvula de desviacin

ZCV1.

-expulsin de los vapores de la

gasolina a la atmsfera, riesgo

de contaminacin medio

ambiental.

-dem anterior.

En la operacin de rellenado de los depsitos de combustible existen una serie de

riesgos de mayor o menor importancia que son los reflejados en las tablas anteriores. En

resumen podramos decir que existen los siguientes riesgos, la posibilidad de un

derrame de combustible en la zona de conexin de las mangueras, este es uno de los

sucesos ms graves ya que aumenta de forma considerable la posibilidad de incendio, el

incendio es el riesgo de mayor importancia por el grado de que pueden alcanzar sus

consecuencias, ya que en casos muy desfavorables puede llegar a ocasionar el

fallecimiento de personas. Otro fallo que podra producirse es el fallo en el llenado de

los depsitos por fallo de algn elemento de la operacin, en este caso el riesgo se

considera de menor importancia ya que las prdidas ocasionadas por este fallo se

limitarn a las prdidas ocasionadas por el retraso en el abastecimiento y las

consiguientes perdidas econmicas que estos fallos puedan ocasionar, otro riesgo a

considerar es la rotura del depsito de almacenaje a causa de sobrepresin producida

por fallo de alguno de los elementos de la lnea segn se explica en la tablas, las

consecuencias en este caso pueden ser econmicamente importantes y podra provocar

la contaminacin del rea de influencia, tanto suelos como recursos hidrolgicos, en

caso de falla de la vaina del depsitos afectado. Otro caso a tener en cuenta sera el

producido por impurezas en el combustible, cuyas consecuencias seran la posible

avera de algn elemento de la instalacin as como el posible dao que se pudiese

producir a los vehculos de los usuarios. por ltimo existe el riesgo de contaminacin

del medio ambiente por la liberacin de los vapores de las gasolinas por el fallo de

algn elemento de la instalacin como se indica en las tablas, esto debe evitarse como es

lgico pero las consecuencias de la liberacin puntual de vapores no provocara ningn

tipo de consecuencia irreversible ni de gran importancia.

De este estudio se concluye que los riesgos ms importantes a tener en cuenta son el

riesgo de incendio y el riesgo de rotura catastrfica del tanque de almacenamiento.

4. EVALUACIN DE RIESGOS.

4.1 RBOL DE FALLOS.

La tcnica de rboles de fallos fue creada por Bell Telephone Laboratories en los aos

60 para mejorara la fiabilidad de los sistemas de control de lanzamiento de misiles

ICBM Minuteman, posteriormente se extendi su uso a otras ramas de la industria, se

utiliz mucho en la industria nuclear.

Los rboles de fallos se utilizan para desarrollar las causas de un evento no deseado

determinado. A partir de este evento no deseado, que puede ser un evento peligroso o un

fallo importante de la instalacin, se va bajando de nivel determinando las posibles

causas del evento y a su vez las causas que generaron esos eventos hasta que se llega a

los eventos de menor nivel de los cuales ya no se puede descender ms, como podra ser

el fallo de una vlvula o la lectura defectuosa de una sonda de presin.

El rbol de fallos es una herramienta tanto cualitativa como cuantitativa.

Cualitativamente se utiliza para identificar los eventos que llevaron a que se produjera

el evento principal, cuantitativamente es utilizada para estimar la frecuencia o

probabilidad en que estos eventos podran producirse. La estimacin de la frecuencia de

eventos generalmente se hace por medio de los histricos de eventos similares, y si no

se dispone de estos datos se har del modo ms ajustado a la realidad posible. La

funcin esencial de estos rboles de fallos es asegurar la mayor fiabilidad posible de los

procesos industriales a los que se aplica.

Para la realizacin de este estudio hemos utilizado, igual que para el estudio de

identificacin de riesgos HAZOP, el libro editado por Sam Mannan Lees Loss

Prevention in the Process Industries y el libro editado por UPC Anlisis de riesgo en

instalaciones industriales, tambin hemos utilizado la NTP (Nota Tcnica de

prevencin) 333: Anlisis probabilstico de riesgos: Metodologa del rbol de fallos y

errores publicada por el Ministerio de Trabajo y Asuntos Sociales de Espaa.

4.1.1 DESCRIPCIN DEL MTODO.

El mtodo de rbol de fallos parte de un estudio previo para determinar los eventos no

deseados que se han de analizar en nuestro caso, la mayora de estos eventos serian

aquellos que se han obtenido mediante el anlisis HAZOP. Los eventos a analizar

pueden ser fallos menores que solo implican el fallo temporal de la instalacin hasta

accidentes de gran magnitud como explosiones, fugas, derrames, etc. En este estudio

vamos a limitarnos a los eventos ms desfavorables, derrames y fugas, aunque se podra

realizar este estudio para cada uno de los eventos obtenidos en el anlisis de riesgos

operabilidad previo.

Una vez determinados los eventos no deseados a evitar, mediante un diagrama de

puertas lgicas, se van determinando las combinaciones de causas que pueden dar lugar

a los eventos, y a su vez las combinaciones de causas de estas causas y as

repetidamente hasta llegar a los eventos bsicos o no desarrollados.

Una vez obtenido el desarrollo del rbol se procede a la obtencin de los conjuntos

mnimos de fallos (Evaluacin cualitativa), esto es simplificar el diagrama quedndose

nicamente con los conjuntos de eventos bsicos o no desarrollados de modo que no

haya sucesos repetidos, la resolucin de los conjuntos mnimos en rboles de fallos

complejos se realiza con herramientas informticas, ya que se complican

considerablemente.

Una vez obtenidos los conjuntos mnimos y siempre que se disponga de datos sobre la

probabilidad o indisponibilidad de fallos bsicos se puede llevar a cabo la evaluacin

cuantitativa de los eventos que no es ms que obtener la probabilidad e indisponibilidad

del evento desarrollado. Los datos de probabilidad se obtienen, si existen, de bancos de

datos o de la propia experiencia. Tambin existen estimaciones sobre las tasas de errores

humanos.

Analisis del rbol de fallos

Nos vamos a concentrara en los eventos ms importantes que se pueden desarrollar en la

estacin de servicios. Estos eventos son derrames de gasolina o diesel, en las reas de

repostaje y descarga, y las fugas masivas que se podran producir por una fuga de importancia

tanto en tuberas como en los depsitos.

Derrame de combustible en zona de despacho.

En este rbol de fallos se va a estudiar el derrame de combustible de importancia en la zona de

surtidores ya sea por rotura catastrfica del surtidor por colisin o por rotura de la manguera

de despacho por el motivo que sea. No se va a tener en cuenta para este rbol los pequeos

derrames que se puedan producir por la falta de pericia de los usuarios a la hora de

suministrarse el carbuarnte, ya que se consideran derrames de poca importancia.

DERRAME EN DIPENSARIO

Una vez definido el rbol de fallos se debe obtener el conjunto mnimo de fallos, para esto se

emplea el algebra de Boole, por medio de ecuaciones lgicas se determina el conjunto mnimo

de sucesos, eto es las combinaciones mnimas de sucesos bsicos necesarias para que se

produzca el evento no deseado.

-Una puerta OR equivale a un signo +, no de adicin sino de unin de conjuntos.

-Una puerta AND equivale a un signo x, equivalente a la interseccin de los conjuntos.

Derrame incontrolado de combustible

en zona de dispensario

Fallo

FSV-25

Derrame por rotura

de manguera

Derrame por rotura

de dispensario

Fallo

Actuacin

del personal

Rotura de la

manguera de

despacho

Conductor se

aleja con la

manguera

an insertada

Manguera

defectuosa

Manguera

deteriorada por

uso inadecuado

Defecto de

Fbrica

Fallo de paro

de emergencia

de P-101

Fallo en la parada

de emergencia

Fallo de rel

de la bomba

P-101

Rotura de

dispensario

por impacto

de vehculo

Fallo

FSV-9

Fallo

Actuacin

del personal

Fallo de

transmisin

de la CPU

A

B

C

1

2

D

F

5

7

8

3

4

E

6

G

9 10

Algunas de las propiedades bsicas del lgebra de Boole que se utilizan para determinar el

conjunto mnimo de fallos son:

Propiedad conmutativa: x + y = y + x ; x y = y x

Propiedad asociativa: x + (y + z) =(x + y) + z ; x (y z) = (x y) z

Propiedad distributiva: x (y z) = x y z

Propiedad idempotente: x x = x ; x + x = x

Ley de absorcin: x (x + y) = x ; x + x y = x

Para obtener el conjunto mnimo de fallos utilizando el lgebra de Boole sustituiremos las

puertas lgicas OR por una suma y las puertas AND por una multiplicacin de modo que

obtendremos un sistema de ecuaciones que una vez resuelto aplicando las propiedades

anteriores obtendremos el conjunto mnimo de fallos.

Sistema de ecuaciones:

- A = B +C

- B = 1 D 2

- D = 5 + F

- F = 7 + 8

- C = 3 E 4

- E = 6 + G

- G = 9 + 10

Resolviendo este sistema de ecuaciones aplicando las propiedades anteriores se obtiene el

conjunto mnimo de fallo, que son todas las combinaciones de eventos bsicos que deben

coincidir para que ocurra el suceso no deseado, en este conjunto es el siguiente:

A = (1 2 5) + (1 2 7) + (1 2 8) + (3 4 6) + (3 4 9) + (3 4 10)

Otra forma de obtener este conjunto mnimo de fallos sera hacerlo de forma matricial,

sustituyendo las puertas OR por sus eventos siguientes en columnas y las puertas AND por

sus eventos en filas como se muestra a continuacin

A =

B

C

=

1,D,2

C

=

1,5,2

1,F,2

C

=

1,5,2

1,7,2

1,8,2

C

=

1,5,2

1,7,2

1,8,2

3,9,4

3,10,4

=

1,5,2

1,7,2

1,8,2

3,6,4

3,9,4

3,10,4

Este Conjunto coincide con el contenido al resolver el sistema de ecuaciones anterior.

Una vez obtenido el conjunto mnimo de fallos, se puede hacer una evaluacin cuantitativa del

rbol de fallos siempre y cuando existan datos o estimaciones del as frecuencias de fallo de los

sucesos bsicos o no desarrollados, de esta manera se puede conocer con un dato nmerico la

frecuencia con la puede producirse el evento no deseado y valorar si el riesgo es aceptable o

se deben tomar medidas para reducir esta frecuencia a un valor aceptable. En la tabla

siguiente se recogen valores estimados de las frecuencias de fallo de los sucesos bsicos del

rbol de fallos, estas frecuencias se han obtenido de los ejemplos de la documentacin de

referencia, o buscando los datos de sucesos lo ms parecidos a los tratados en el rbol de

fallos, en algn caso se ha estimado por el autor del estudio, considerando lo siguiente,

frecuencia alta 10

-4

, frecuencia significativa 10

-5

, frecuencia baja 10

-6

, y muy baja 10

-7

.

Existen bases de datos que recogen frecuencias en tablas, estas frecuencias se estiman a partir

de los datos de los fallos ocurridos dividiendo el nmero de fallos que se ha producido en un

elemento determinado dividido por las horas de funcionamiento. De este modo tenemos la

siguiente tabla de frecuencias:

Evento Descripcin Frecuencia de Fallo (h

-1

)

1 Fallo manguito de seguridad FSV-25 2,5 X 10

-5

2 Fallo actuacin emergencia 1,0 X 10

-4

3 Impacto vehculo surtidor 1,0 X 10

-7

4 Fallo vlvula IT de surtidor FVS-9 2,5 X 10

-5

5 Rotura de manguera accidental 1,0 X 10

-7

6 Fallo en la actuacin del personal 1,0 X 10

-4

7 Rotura de manguera por deterioro 1,0 X 10

-5

8 Rotura de manguera por defecto de fbrica 1,0 X 10

-6

9 Fallos de transmisin CPU a PLC control 1,0 X 10

-4

10 Rel paralizado bomba P-101 2,0 X 10

-4

Sustituyendo en la ecuacin los eventos por sus frecuencias se obtiene:

A=(125)+((127)+(128)(346)(349)(3410)=

=2,5 10

-16

+2,5 10

-14

+2,5 10

-15

+2,5 10

-16

+2,5 10

-16

+5,0 10

-16

=2,875.10 10

-14

h

-1

Con lo que la frecuencia de que haya un vertido importante en un surtidor es

aproximadamente de 2,875 X 10

-14

h-1 si esto lo multiplicamos por el nmero de horas de vida

de la instalacin que se ha estimado en 50 aos, que son 438.000h, tenemos que la fercuencia

de este evento ser de 1,259 X 10

-8

veces a lo largo de la vida de la estacin de servicio.

DERRAME EN ZONA DE DESCARGA

Sistema de ecuaciones:

- A = B +C

- B = 1 D

- D = 4 + E

- F = 5 + 6

- C = 3 2

Resolviendo este sistema de ecuaciones aplicando las propiedades anteriores se obtiene el

conjunto mnimo de fallo, que son todas las combinaciones de eventos bsicos que deben

coincidir para que ocurra el suceso no deseado, en este conjunto es el siguiente:

A = (1 4) + (1 5) + (1 6) + (2 3)

Derrame incontrolado de combustible

en zona de descarga

Derrame por rotura

de manguera

Derrame por

conexin

Fallo

Actuacin

del personal

Rotura de la

manguera de

despacho

Accidente de

Trfico

contra

manguera

Manguera

defectuosa

Manguera

deteriorada por

uso inadecuado

Defecto

de Fbrica

Manguera

mal

conectada

Distraccin

del operador

A

B

C

1

D

E

4

5

6

2

3

A =

B

C

=

D,1

C

=

4,1

E,1

C

=

4,1

E,1

6,1

C

=

4,1

E,1

6,1

2,3

Este conjunto coincide con el contenido al resolver el sistema de ecuaciones anterior.

Tabla de frecuencias:

Evento Descripcin Frecuencia de Fallo (h

-1

)

1 Fallo en la actuacin de personal 1,0 X 10

-4

2 Manguera mal conectada 1,0 X 10

-4

3 Distraccin del operador 2,0 X 10

-7

4 Impacto vehculo surtidor 1,0 X 10

-7

5 Rotura de manguera por deterioro 1,0 X 10

-5

6 Rotura por defecto de fbrica 1,0 X 10

-6

Sustituyendo en la ecuacin los eventos por sus frecuencias se obtiene:

A=(14)+((15)+(16)+(23)=1,0 10

-9

+1,0 10

-10

+2,0 10

-11

=1,14 10

-9

h

-1

Con lo que la frecuencia de que haya un vertido importante en la zona de descarga es

aproximadamente de 1,14 X 10

-9

h

-1

si esto lo multiplicamos por el nmero de horas de vida de

la instalacin que se ha estimado en 50 aos, que son 438.000h, tenemos que la frecuencia de

este evento ser de 4,99 X 10

-4

veces a lo largo de la vida de la estacin de servicio.

FUGA INCONTROLADA DE COMBUSTIBLE

Fuga incontrolada de combustible

Fuga Tuberas

Falla sensor

PVT-1

A

B

C

Fuga depsito

Fallo FC

Fallo de

transmisin

de seal

Falla

algoritmo

de alarma

Fallo

Estanqueidad

Fuga Tubera

Rotura total

de tubera

Fuga tubera

principal

Fuga Vaina

Falla sensor

PVT-1

C

Fallo FC

Fallo de

transmisin

de seal

Falla

algoritmo

de alarma

Fallo

Estanqueidad

Fuga boca

de hombre

Fuga en boca

de hombre

Fallo

estanquieda

arqueta boca

Fuga deposito

D

E

F 4

5

6

Rotura catastrfica

depsito

Rotura vaina

de proteccin

Rotura del

depsito

G

H

I

J

7

8

9

10

11

12

13

Sistema de ecuaciones:

- A = B +C

- B = E D

- E = 5 + 6

- D = 1 + 2 + 3

- C = G + H

- G = 7 + 8 + 9

- H = I + J

- I = 10 11

- J = 12 + 13

Resolviendo este sistema de ecuaciones aplicando las propiedades anteriores se obtiene el

conjunto mnimo de fallo, que son todas las combinaciones de eventos bsicos que deben

coincidir para que ocurra el suceso no deseado, en este conjunto es el siguiente:

A = (1 5 6) + (1 4) + (2 5 6) + (2 4) + (3 5 6) + (3 4) + (7 10 11) +

+ (7 12 13) + (8 10 11) + (8 12 13) + (9 10 11) + (9 12 13)

Otra forma de obtener este conjunto mnimo de fallos sera hacerlo de forma matricial,

sustituyendo las puertas OR por sus eventos siguientes en columnas y las puertas AND por

sus eventos en filas como se muestra a continuacin

A =

B

C

=

D,E

C

=

1,E

2,E

3,E

C

=

1,F

1,4

2,F

2,4

3,F

3,4

C

=

1,5,6

1,4

2,5,6

2, 4

3,5,6

3,4

G,H

=

1,5,6 1,5,6 1,5,6

1,4 1,4 1,4

2,5,6 2,5,6 2,5,6

2,4 2,4 2,4

3,5,6 3,5,6 3,5,6

3, 4

7,H

8,H

9,H

3, 4

7,I

7,J

8,I

8,J

9,I

9,J

3, 4

7,10,11

7,12,13

8,10,11

8,12,13

9,10,11

9,12,13

Este conjunto coincide con el contenido al resolver el sistema de ecuaciones anterior.

Tabla de frecuencias:

Evento Descripcin Frecuencia de Fallo (h

-1

)

1 Fallo de sensor PVT-1 4,7 X 10

-4

2 Fallo transmisin seal PVT-1 a CF 1,0 X 10

-4

3 Fallo algoritmo a tuberas 1,5 X 10

-4

4 Rotura total de tubera 1,0 X 10

-5

5 Fuga tubera principal 2,7 X 10

-4

6 Fuga vaina 2,7 X 10

-4

7 Fuga sensor PVD-1 4,7 X 10

-4

8 Fallos de transmisin PDD-1 a CF 1,0 X 10

-4

9 Fallo algoritmo de alarma depsitos 1,5 X 10

-4

10 Fuga en boquilla paso hombre 1,0 X 10

-4

11 Fallos de estanqueidad boquilla paso hombre 1,0 X 10

-4

12 Rotura vaina de proteccin de depsito 2,5 X 10

-4

13 Rotura de depsito 2,5 X 10

-5

Sustituyendo en la ecuacin los eventos por sus frecuencias se obtiene:

A=6,26 10

-9

h

-1

Con lo que la frecuencia de que haya un vertido importante en la zona de descarga es

aproximadamente de 6,26 X 10

-9

h

-1

si esto lo multiplicamos por el nmero de horas de vida de

la instalacin que se ha estimado en 50 aos, que son 438.000h, tenemos que la frecuencia de

este evento ser de 2,74 X 10

-1

veces a lo largo de la vida de la estacin de servicio.

ALCANCE DEL ESTUDIO

El primer paso para un estudio de riesgo es identificar los posibles accidentes que se pueden

generar en los distintos procesos y operaciones de instalacin. Para empezar a realizar el

estudio vamos a utilizar el mtodo Hazop de identificacin de riesgos.

Todos los mtodos de identificacin de fallos se desarrollan en tres etapas:

Preparacin.

Realizacin del estudio.

Documentacin.

A continuacin debe hacerse la evaluacin de los riesgos identificados mediante el

estudio HAZOP, para llevar a cabo la evaluacin de riesgos se va a emplear el mtodo

de rbol de fallos, mediante el cual se puede evaluar cualitativamente y

cuantitativamente los riesgos obtenidos mediante el estudio HazOp, el rbol de fallos

tiene bsicamente dos fases, la primera es el desarrollo del propio rbol de fallos a partir

de los eventos no deseados que se quieren estudiar, y una vez obtenido esto se lleva a

cabo el estudio del propio rbol de fallos para obtener el conjunto mnimo de fallos, que

son todas las combinaciones posibles de eventos bsicos necesarios para que se

produzca el evento no deseado. A partir de este conjunto puede obtenerse la frecuencia

o probabilidad con que puede ocurrir el evento no deseado siempre y cuando se tengan

datos de frecuencias y probabilidades de los eventos bsicos o no desarrollados, estas

probabilidades o frecuencias de fallos se suelen obtener mediante histricas de fallos de

los distintos elementos que se estn estudiando, en el caso de la estacin de servicio no

existen estos datos, por lo que el autor a utilizado datos de frecuencias de eventos

similares de los ejemplos de la documentacin de referencia, en algunos casos y en

otros se ha estimado la frecuencia, asignando datos basados en la propia experiencia.

3. IDENTIFICACIN DE RIESGOS.

3.1 ANLISIS DE RIESGO Y OPERABILIDAD (HAZOP).

Para la realizacin de este anlisis se ha empleado como gua el libro editado por Sam

Mannan Lees Loss Prevention in the Process Industries y el libro editado por UPC

Anlisis de riesgo en instalaciones industriales. Segn el Lees, el sistema de anlisis

HAZOP podra calificarse como la joya de la corona de los anlisis de identificacin de

riesgos para las industrias de proceso.

Segn Imperial Chemical Industries (ICI) creadores del mtodo, este se define como:

La aplicacin de un examen crtico, formal y sistemtico a un proceso o proyecto de

ingeniera de nueva instalacin, para evaluar el riesgo potencial de la operacin o

funcionamiento incorrecto de los componentes individuales de los equipos, y los

consiguientes efectos sobre la instalacin como conjunto

El anlisis HAZOP es una tcnica deductiva para la evaluacin de riesgo, consiste en

estimular la discusin de un equipo de expertos de diversa formacin, con la finalidad

de prever posibles fallos operativos de una instalacin o proyecto.

El mtodo se fundamenta en el anlisis de desviaciones respecto del funcionamiento

normal de las instalaciones, estas desviaciones pueden ocasionar fallos de

funcionamiento, paradas de la instalacin o hasta un accidente mayor.

El paso previo para un anlisis de riesgos HAZOP es la recopilacin y el estudio de

informacin existente relacionada con la instalacin, desde el proyecto de diseo, los

diagramas P&IDs, estudios previos relacionados con el tipo de instalacin,

emplazamiento de la instalacin, descripcin de la instalacin, propiedades qumicas de

los fluidos con los que se va a tratar, caractersticas de los equipos y materiales, etc.

Una vez estudiada la informacin recopilada, el primer paso para el estudio HAZOP es

la designacin de los elementos crticos que deben estudiarse, en nuestro caso sern los

depsitos del camin cisterna, almacenamiento y los usuarios. A partir de estos

elementos se estudiar cada lnea de flujo que parten o llegan a estos aplicando las

palabras guas a cada lnea de cada elemento, de forma secuencial y repetitiva, las

palabras guas son No, Ms, Menos, Distinto, Parte de,... a cada una de las variables de

operacin de proceso, presin, caudal, temperatura, nivel, tiempo.

Del estudio de estas desviaciones, se obtienen las posibles causas y las consecuencias

potenciales que se pueden derivar de estos fallos de modo que se puede valorar y

corregir en caso necesario, de este modo se evitan en muchos casos la posibilidad de

funcionamiento incorrecto de la instalacin.

En el caso que se va a tratar en este estudio, se trata de procesos discontinuos, que son

un tanto particulares, en este tipo de instalaciones se aplican las palabras gua a las

operaciones de carga y descarga.

En el caso de la estacin de servicio hay lneas que estn operativas en las operaciones

de descargan de camin cisterna como las lneas de descarga y las de recuperacin de

vapor de las gasolinas Fase I, y otras que funcionan cuando los usuarios llenan sus

depsitos, que son las lneas de impulsin, las lneas de recuperacin de vapor en fase II

y los venteos. Los venteos son las nicas lneas del proceso que trabajan prcticamente

de continuo, de hecho estn permanentemente trabajando excepto los venteos de la

gasolina en las operaciones de descarga del camin cisterna.

Das könnte Ihnen auch gefallen

- Balance de MolesDokument13 SeitenBalance de MolesThughu GhuNoch keine Bewertungen

- Matríz de CriticidadDokument6 SeitenMatríz de CriticidadGalarza AngeloNoch keine Bewertungen

- Módulo 2 - IMIN 514-V2.0 PDFDokument203 SeitenMódulo 2 - IMIN 514-V2.0 PDFSebastianNoch keine Bewertungen

- Ventilacion de Gimnasio Con PiscinaDokument2 SeitenVentilacion de Gimnasio Con PiscinaHéctorNoch keine Bewertungen

- Informe Ventilacion GimnasioDokument7 SeitenInforme Ventilacion GimnasioalexanderRuizSNoch keine Bewertungen

- Manual BL 5100Dokument84 SeitenManual BL 5100martinNoch keine Bewertungen

- Cuadro MervDokument2 SeitenCuadro MervAnonymous 2TnRQhls1Noch keine Bewertungen

- Analisis de CriticidadDokument9 SeitenAnalisis de CriticidadMARIANA VAZQUEZ OLIVARESNoch keine Bewertungen

- Treybal Operac de Trans de MasaDokument865 SeitenTreybal Operac de Trans de Masajesús Iván Santamaria najarNoch keine Bewertungen

- Propiedades Físico MecánicasDokument133 SeitenPropiedades Físico MecánicasMarcelo Andrés Torres MontesNoch keine Bewertungen

- Ciclo de Vida de TomateDokument2 SeitenCiclo de Vida de Tomategerardo linares100% (1)

- Riesgo en Fugas de Amoniaco en Plantas de RefrigeraciónDokument15 SeitenRiesgo en Fugas de Amoniaco en Plantas de RefrigeraciónGonzalvus AhumadaNoch keine Bewertungen

- Analisis de Condiciones de Operacion de Coquizacion RetardadaDokument22 SeitenAnalisis de Condiciones de Operacion de Coquizacion Retardadaearcem9264Noch keine Bewertungen

- 4 8 Instalaciones AmoniacoDokument16 Seiten4 8 Instalaciones AmoniacoChrïstïàñ BryàñNoch keine Bewertungen

- Industrial de La Celulosa en ChileDokument10 SeitenIndustrial de La Celulosa en ChileLuis Herminio Quispe RomeroNoch keine Bewertungen

- Matriz de Criticidad BPM - Capitulos Resolución 2674 de 2013Dokument88 SeitenMatriz de Criticidad BPM - Capitulos Resolución 2674 de 2013ing.albertochamorro0% (1)

- HNP Et CL in 001 BDokument35 SeitenHNP Et CL in 001 BManuel GutierrezNoch keine Bewertungen

- FMEADokument21 SeitenFMEAluisc1001Noch keine Bewertungen

- Certificación de Campanas y CFL y GBSDokument25 SeitenCertificación de Campanas y CFL y GBSCarlos Medina Cisterna100% (1)

- Almacenamiento Sustancias PeligrosasDokument82 SeitenAlmacenamiento Sustancias PeligrosasMarco ChacanaNoch keine Bewertungen

- Guia 1Dokument1 SeiteGuia 1marvin arnulfo alfaro rivasNoch keine Bewertungen

- Sintesis de Procesos II - El Metodo Jerarquico - 2019-20 PDFDokument17 SeitenSintesis de Procesos II - El Metodo Jerarquico - 2019-20 PDFSantiago HernandezNoch keine Bewertungen

- Criticidad Planta de Agua PotableDokument12 SeitenCriticidad Planta de Agua PotableJenrry Jesse Diaz RuizNoch keine Bewertungen

- Fundamentos de Aire AcondicionadoDokument20 SeitenFundamentos de Aire AcondicionadoAlexander Rojas BejaranoNoch keine Bewertungen

- Manual Manejo Seguro de Amoniaco 2Dokument19 SeitenManual Manejo Seguro de Amoniaco 2huguito32100% (1)

- Equipos de ManutenciónDokument28 SeitenEquipos de ManutenciónLis Natali Paniagua PalominoNoch keine Bewertungen

- Tipos de BombasDokument39 SeitenTipos de BombasNicolas Andres Dueñas CalderonNoch keine Bewertungen

- Essbio 2Dokument21 SeitenEssbio 2Felipe LasenNoch keine Bewertungen

- Ejercicios Primera Ley TermodinamicaDokument5 SeitenEjercicios Primera Ley TermodinamicaLuis RangelNoch keine Bewertungen

- Proceso Licor VerdeDokument13 SeitenProceso Licor VerdeCesar RiquelmeNoch keine Bewertungen

- Costos de Compra Del Equipo de Proceso Mas Ampliamente UtilizadoDokument24 SeitenCostos de Compra Del Equipo de Proceso Mas Ampliamente UtilizadoGABRIEL PINEDANoch keine Bewertungen

- 17 Mantencion GeneralDokument131 Seiten17 Mantencion GeneralAnonymous u3NipIQlYNoch keine Bewertungen

- IMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3Dokument39 SeitenIMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3stefanNoch keine Bewertungen

- Informe Técnicas de Priorización y Analisiss 11-07-2020Dokument9 SeitenInforme Técnicas de Priorización y Analisiss 11-07-2020José SsjNoch keine Bewertungen

- Método HAZOP PDFDokument14 SeitenMétodo HAZOP PDFbenjiNoch keine Bewertungen

- IMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3Dokument48 SeitenIMM240 Clases 12 - 13 UT 3 Gestión de Mtto. RCM P2 - P3stefanNoch keine Bewertungen

- 4 2020 09 21 Calculo de Cargas para Aire AcondicionadoDokument41 Seiten4 2020 09 21 Calculo de Cargas para Aire AcondicionadoChrïstïàñ BryàñNoch keine Bewertungen

- Plantilla Sisdo Word (1206-42111-Po-001)Dokument25 SeitenPlantilla Sisdo Word (1206-42111-Po-001)PA CLNoch keine Bewertungen

- Problemas Balance de Materia en Sistemas No Reaccionantes Prof. Ronal PortalesDokument5 SeitenProblemas Balance de Materia en Sistemas No Reaccionantes Prof. Ronal PortalesLuis CONDORI SOTONoch keine Bewertungen

- Capitulo 1-Introduccion Flotacion PDFDokument42 SeitenCapitulo 1-Introduccion Flotacion PDFrodmonsalNoch keine Bewertungen

- AMEF MTTO. Aire Acondicionado1Dokument2 SeitenAMEF MTTO. Aire Acondicionado1Guillermo MartinezNoch keine Bewertungen

- Control de Riesgos y Tipos de IpercDokument5 SeitenControl de Riesgos y Tipos de IpercDavic LimachiNoch keine Bewertungen

- Coquización RetardadaDokument1 SeiteCoquización RetardadaLuis JuncoNoch keine Bewertungen

- EOC Equipos Móviles V1Dokument5 SeitenEOC Equipos Móviles V1Katta Olave San MartinNoch keine Bewertungen

- Cultivo Tomate InvernaderoDokument9 SeitenCultivo Tomate InvernaderoFernando MuñozNoch keine Bewertungen

- Capacitacion Filtros GreenfiltDokument34 SeitenCapacitacion Filtros Greenfiltroberto saenzNoch keine Bewertungen

- Ventilacion Contra Incendios en ViviendasDokument4 SeitenVentilacion Contra Incendios en ViviendasHéctorNoch keine Bewertungen

- Semana 1 Problemas Balance de Materia en Sistemas No ReaccionantesDokument5 SeitenSemana 1 Problemas Balance de Materia en Sistemas No ReaccionantesRoxana CanelaNoch keine Bewertungen

- 3 PPT Consideraciones Aplicación DS 38 Seminario Ruido MMA 2012Dokument22 Seiten3 PPT Consideraciones Aplicación DS 38 Seminario Ruido MMA 2012AleJandroNoch keine Bewertungen

- Metodologia para Calcular Equipos de Elevacion de AguaDokument6 SeitenMetodologia para Calcular Equipos de Elevacion de AguaDino BateroNoch keine Bewertungen

- Calculo de Diametro de TuberiasDokument5 SeitenCalculo de Diametro de TuberiasGerardo SoteloNoch keine Bewertungen

- Calderas DS.10Dokument82 SeitenCalderas DS.10Ivonne RevecoNoch keine Bewertungen

- Soler y Palau Tge 2017Dokument468 SeitenSoler y Palau Tge 2017VEMATEL100% (1)

- C4 Destilación de Crudo (EK)Dokument98 SeitenC4 Destilación de Crudo (EK)Fernando Matías RomeroNoch keine Bewertungen

- Informe Papelera ListoDokument27 SeitenInforme Papelera Listojuan salvadorNoch keine Bewertungen

- Ejemplo HazopDokument38 SeitenEjemplo HazopAngel Pablo Morales50% (2)

- Manual Gas Lift Esp Oil PDFDokument88 SeitenManual Gas Lift Esp Oil PDFMario HernanNoch keine Bewertungen

- Preguntas Realizadas Por El Sistema RCM de MantenimientoDokument4 SeitenPreguntas Realizadas Por El Sistema RCM de MantenimientoAntonio Tabares TorresNoch keine Bewertungen

- Cuestionario 3 ComercialDokument4 SeitenCuestionario 3 Comercialmanuel saezNoch keine Bewertungen

- Actividad 1 EBTPDokument4 SeitenActividad 1 EBTPFabricio FernandezNoch keine Bewertungen

- Rancho San Pedro PDFDokument10 SeitenRancho San Pedro PDFMeghan LangNoch keine Bewertungen

- NinjutsuDokument4 SeitenNinjutsuMeghan LangNoch keine Bewertungen

- Ultimate Fighting ChampionshipDokument9 SeitenUltimate Fighting ChampionshipMeghan LangNoch keine Bewertungen

- Wushu (Deporte)Dokument7 SeitenWushu (Deporte)Meghan LangNoch keine Bewertungen

- Muay ThaiDokument5 SeitenMuay ThaiMeghan LangNoch keine Bewertungen

- Posiciones de Fútbol AmericanoDokument6 SeitenPosiciones de Fútbol AmericanoMeghan LangNoch keine Bewertungen

- San Francisco 49ersDokument9 SeitenSan Francisco 49ersMeghan LangNoch keine Bewertungen

- BoxeoDokument28 SeitenBoxeoMeghan Lang100% (1)

- MetodologDokument239 SeitenMetodologAlberto Ballesteros Manzo100% (1)

- Taller Colaborativo No. 11Dokument8 SeitenTaller Colaborativo No. 11Adrian AriasNoch keine Bewertungen

- Ejercicios ProbabilidadDokument4 SeitenEjercicios ProbabilidadJohan Camilo SuárezNoch keine Bewertungen

- Modelos Estocásticos Manual Unidad 2Dokument26 SeitenModelos Estocásticos Manual Unidad 2Secretaria Estudios VirtualNoch keine Bewertungen

- Realizar Los Ejercicios Unidad 2Dokument4 SeitenRealizar Los Ejercicios Unidad 2Yandel RojasNoch keine Bewertungen

- Determinación Del Petroleo Original InsituDokument33 SeitenDeterminación Del Petroleo Original InsituJulianCamiloDiazTrujilloNoch keine Bewertungen

- Taf Arfor RoforDokument27 SeitenTaf Arfor RoforPablo DazaNoch keine Bewertungen

- Principios en Seguridad de Información: José Carlos Vargas MedinaDokument38 SeitenPrincipios en Seguridad de Información: José Carlos Vargas Medinareyser leonNoch keine Bewertungen

- 3 Módulo Probababilidad y MuestreoDokument53 Seiten3 Módulo Probababilidad y MuestreoJOSE LUISNoch keine Bewertungen

- Ejercicios Distribuciones ContinuasDokument19 SeitenEjercicios Distribuciones ContinuasRenatooooooo0% (2)

- Estadistica IIDokument110 SeitenEstadistica IIIvan RodriguezNoch keine Bewertungen

- Distribución NormalDokument26 SeitenDistribución NormalSandra J. Izquierdo Rivera0% (1)

- Distribuciones de Probabilidad ContinuasDokument29 SeitenDistribuciones de Probabilidad ContinuasJuan David Rico RomeroNoch keine Bewertungen

- Tabla Distribucion NormalDokument6 SeitenTabla Distribucion NormalLindeyer TellezNoch keine Bewertungen

- Distibucion HipergeometricaDokument4 SeitenDistibucion HipergeometricaCaro ChasipantaNoch keine Bewertungen

- Juego de Torneos PDFDokument248 SeitenJuego de Torneos PDFDavid XHx100% (1)

- Tema 3Dokument25 SeitenTema 3Laura DiazNoch keine Bewertungen

- Estudio Análisis Potencial de Riesgos Por Maquinaria y EquipoDokument108 SeitenEstudio Análisis Potencial de Riesgos Por Maquinaria y EquipoPaola Esparragoza100% (2)

- Implantacion Del Metodo PropuestoDokument53 SeitenImplantacion Del Metodo PropuestoElena Flores50% (2)

- Análisis de SensibilidadDokument6 SeitenAnálisis de SensibilidadRigoberto BarrientosNoch keine Bewertungen

- Probabilidad Condicional 001 - Periodo Iii PDFDokument6 SeitenProbabilidad Condicional 001 - Periodo Iii PDFValerie GuerreroNoch keine Bewertungen

- Guia No. 4 PDFDokument4 SeitenGuia No. 4 PDFRoosell RvsNoch keine Bewertungen

- 1 Practica-II UnidadDokument17 Seiten1 Practica-II Unidadvh.castilloNoch keine Bewertungen

- Roales Riesgo - 1988 - Introducción A La Teoría Del MuestreoDokument16 SeitenRoales Riesgo - 1988 - Introducción A La Teoría Del MuestreoMiguel Adrian RomeroNoch keine Bewertungen

- Reporte de Investigacion - 1.1. MUESTREO Y DISTRIBICION DE MUESTREO APLICADOS A SITUACIONES COTIDIANAS.Dokument10 SeitenReporte de Investigacion - 1.1. MUESTREO Y DISTRIBICION DE MUESTREO APLICADOS A SITUACIONES COTIDIANAS.FIDEL BENJAMIN RAMIREZ FUENTES100% (1)

- Sustentación Trabajo Colaborativo Probabilidad y EstadisticaDokument5 SeitenSustentación Trabajo Colaborativo Probabilidad y EstadisticaSinNombrePorFavor60% (10)

- Distribuciones Teoricas de Probabilidades (Quim)Dokument16 SeitenDistribuciones Teoricas de Probabilidades (Quim)Marielys RodriguezNoch keine Bewertungen

- Evaluacion de Gestion de RiesgosDokument5 SeitenEvaluacion de Gestion de RiesgosFranciscoUribeNoch keine Bewertungen

- RUTA DE CLASE # 1 Definición e Importacia de La EstadísticaDokument5 SeitenRUTA DE CLASE # 1 Definición e Importacia de La EstadísticaSara ChavesNoch keine Bewertungen

- Planeación didáctica de Progresiones de aprendizaje del Recurso SocioCognitivo Transversal PENSAMIENTO MATEMÁTICO 1, Unidad de Aprendizaje Curricular: Pensamiento Probabilístico y Estadístico Unidad 3 Pensamiento EstadísticoDokument29 SeitenPlaneación didáctica de Progresiones de aprendizaje del Recurso SocioCognitivo Transversal PENSAMIENTO MATEMÁTICO 1, Unidad de Aprendizaje Curricular: Pensamiento Probabilístico y Estadístico Unidad 3 Pensamiento EstadísticoM. en C. Arturo Vázquez CórdovaNoch keine Bewertungen