Beruflich Dokumente

Kultur Dokumente

Simulación de Corte Fino (Fine Blanking) PDF

Hochgeladen von

javierpapiricoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Simulación de Corte Fino (Fine Blanking) PDF

Hochgeladen von

javierpapiricoCopyright:

Verfügbare Formate

DEFORM

TM

Aplicacin #253

Simulacin de Corte Fino (Fine Blanking)

Antecedentes

Para permanecer competitivos los

fabricantes se deben esforzar

producir componentes de alta calidad

y a un costo ms bajo. El uso de

sistemas que emplean el mtodo de

elementos finitos (FEM) para el

desarrollo y diseo e productos ha

ido en aumento, especialmente para

investigar y optimizar un producto o

proceso. Es posible reducir los

plazos para obtener nuevos

componentes por medio del uso de

sistemas de elementos finitos.

Cuando se aplica al conformado de

metales, el FEM es una herramienta

til. Muchas compaas lderes

tienen casi dos dcadas de

experiencia con aplicaciones

industriales. Se ha demostrado su

xito en la prediccin del flujo de

material, defectos de formado,

requerimientos de carga y tensiones

en las herramientas. En lo que se

refiere al recorte de siluetas y el

punzonado las aplicaciones son

menos maduras. Hasta

recientemente no era prctico incluir

la prediccin de fractura dctil en una

herramienta de simulacin capaz de

analizar deformaciones plsticas

grandes.

Problema:

El recorte de silueta y el punzonado

son operaciones de corte. Esto

implica deformaciones elsticas y

plsticas, as como la fractura dctil

del material. El material es

tensionado entre dos filos de corte y

ocurre la fractura desde la iniciacin

de poros, crecimiento y fusin

subsecuente de agujeros. El proceso

se lleva a cabo a travs del espesor

del material con la deformacin

localizada en una banda de corte.

Debido a las grandes deformaciones

implicadas se requiere de un

programa de FEM especializado en

conformado de metales para

aplicaciones prcticas.

Simulacin:

La modelacin bidimensional (2D)

axisimtrica o de deformaciones

planas es razonable para un amplio

rango de lminas, placas, discos o

arandelas. Claro que para obtener

una solucin exacta, la malla debe

ser fina en la regin donde ocurre la

fractura. En reas alejadas de la

regin de la fractura, los elementos

pueden ser relativamente bastos

para reducir el tiempo de simulacin.

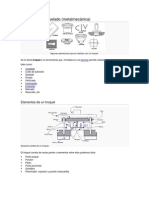

Una configuracin de pieza de

trabajo/dado tpico al principio de una

simulacin de recorte se muestra.

Observa el gradiente de. tamao de

los elementos .

Para propsitos prcticos, una

simulacin de recorte puede incluir

un gran rango de tamaos de

elementos, con razones de tamao

tan altas como 25:1 o 100:1.

Despus del proceso, el objeto a sido

dividido en objetos discretos, como

se muestra.

El Comportamiento de material

puede ser modelado de distintas

maneras, que van desde la ecuacin

exponencial hasta el uso de valores

experimentales para el esfuerzo de

fluencia. Se han llevado a cabo

estudios de la simulacin de recorte

en AISI-1045 fierro [1], aceros

laminados en frio [2], SAE 1137 [3] y

SAE 1524 [3]. Las propiedades

adicionales de material que se

requieren son un criterio de fractura

dctil y un valor de dao crtico

asociado (CDV). Varios modelos de

fractura dctil estn implementados

en el sistema DEFROM y se pueden

revisar en [1]. Algunos modelos de

dao se muestran a continuacin.

Cockcroft &Latham:

Rice &Tracy:

Oyane:

Estos criterios han sido usados en un gran rango de estudios de fractura y

estn bien documentados en la literatura.

ha sido usado, con el valor crtico de dao calculado

esfuerzo deformacin. Esta expresin es aun

El CDV de los materiales se puede establecer a travs de la

fractura a travs de pruebas simples de tensin o comprensin

correlacionando la prediccin del dao

experimento.

Resultados:

Se corrieron dos simulaciones para estudiar el proceso con o sin el uso de un

botador de resortes (pisador de silueta). El botador presiona el material hacia

abajo contra la matriz. Sin el botador, la parte estaba

alejarse del dado. Esta diferencia influencia el comportamiento de fractura

durante la deformacin y la forma final de la orilla de corte.

Operacin con botador (pisador) Operacin sin botador (pisador

Conforme el dao se excede el CDV del material, la fractura inicia y se

propaga por el espesor. Los elementos finitos describe con precisin el perfil

resultante para superficie de la fractura. Al variar la holgura entre punzn y

matriz, la superficie de la fractura cambia de perfil y la zona de corte aumenta

o disminuye. Una correlacin excelente entre la simulacin y el experimento a

sido publicado [2].

La parte terica del la orilla despus del ocultado y secciones cruzados que

corresponde experimentalmente, mostrando la superficie mostrada

Estos criterios han sido usados en un gran rango de estudios de fractura y

estn bien documentados en la literatura. El criterio de McClintock tambin

dao calculado a partir de los datos de

. Esta expresin es aun ms compleja loa anteriores.

se puede establecer a travs de la simulacin de la

a travs de pruebas simples de tensin o comprensin y

la prediccin del dao con la iniciacin de grieta en un

Se corrieron dos simulaciones para estudiar el proceso con o sin el uso de un

botador de resortes (pisador de silueta). El botador presiona el material hacia

abajo contra la matriz. Sin el botador, la parte estaba libre para flexionarse y

alejarse del dado. Esta diferencia influencia el comportamiento de fractura

durante la deformacin y la forma final de la orilla de corte.

Operacin sin botador (pisador)

Conforme el dao se excede el CDV del material, la fractura inicia y se

propaga por el espesor. Los elementos finitos describe con precisin el perfil

resultante para superficie de la fractura. Al variar la holgura entre punzn y

a fractura cambia de perfil y la zona de corte aumenta

o disminuye. Una correlacin excelente entre la simulacin y el experimento a

La parte terica del la orilla despus del ocultado y secciones cruzados que

experimentalmente, mostrando la superficie mostrada

Conclusion

El sistema

de simular los procesos de recorte

de silueta y punzonado

capacidades estn incluidas

sistema

programacin adicional

aplicaciones de investigacin e

posible

modelos de dao e implementarlos

en DEFORM

subrutinas de

Mientras que la determinacin del

CDV de los materiales se est

convirtiendo

requiere un buen

los procesos. Por otra

mtodos usados son

y directos

Referencia:

1.

Prediction and Elimination of

Ductile Fracture In Cold Forgings

Using FEM Simulations.

2. Taupin, Breitling, Wu & Altan,

Material Fracture and Burr

Formation in Blanking

FEM Simulations and

Comparisons with Experiments.

3. Hoffmann, Santiago

Vazquez, Prevention of Ductile

Fracture in Forward Extrusion.

4. Cockcroft & Latham, Ductility

and The Workability

www.deform.com

Conclusion:

El sistema de DEFORM es capaz

de simular los procesos de recorte

de silueta y punzonado. Estas

capacidades estn incluidas en el

sistema y no requieren de

programacin adicional. Para

aplicaciones de investigacin es

posible desarrollar diferentes

modelos de dao e implementarlos

en DEFORM por medio de

subrutinas de usuario.

Mientras que la determinacin del

CDV de los materiales se est

convirtiendo en algo comn, aun

requiere un buen entendimiento de

los procesos. Por otra lado, los

mtodos usados son muy simples

y directos.

Referencia:

1. Kim, Yamanaka & Altan,

Prediction and Elimination of

Ductile Fracture In Cold Forgings

Using FEM Simulations.

2. Taupin, Breitling, Wu & Altan,

Material Fracture and Burr

Formation in Blanking Results of

FEM Simulations and

Comparisons with Experiments.

3. Hoffmann, Santiago-Vega &

Vazquez, Prevention of Ductile

Fracture in Forward Extrusion.

4. Cockcroft & Latham, Ductility

and The Workability of Metals.

www.deform.com

Das könnte Ihnen auch gefallen

- Modelo Recurso JerarquicoDokument4 SeitenModelo Recurso JerarquicoNicolas Viani88% (8)

- HerramientasDokument26 SeitenHerramientasAlejandro BarriosNoch keine Bewertungen

- TroquelesDokument25 SeitenTroquelesjavierpapiricoNoch keine Bewertungen

- Trabajo Con LaminaDokument39 SeitenTrabajo Con LaminajavierpapiricoNoch keine Bewertungen

- Partes y tipos de roscas enDokument4 SeitenPartes y tipos de roscas enjavierpapirico100% (1)

- TroquelesDokument25 SeitenTroquelesjavierpapiricoNoch keine Bewertungen

- Proceso de Armado Sist. UniversalDokument4 SeitenProceso de Armado Sist. UniversaljavierpapiricoNoch keine Bewertungen

- Barrera de Proteccion Del GalvanizadoDokument1 SeiteBarrera de Proteccion Del GalvanizadojavierpapiricoNoch keine Bewertungen

- Aplicaciones de Trabajo en FrióDokument2 SeitenAplicaciones de Trabajo en FriójavierpapiricoNoch keine Bewertungen

- Efectos de La Presión de Trabajo Sobre Los Herramentales de DoblezDokument2 SeitenEfectos de La Presión de Trabajo Sobre Los Herramentales de DoblezjavierpapiricoNoch keine Bewertungen

- MTZ Progresiva para ChapaDokument28 SeitenMTZ Progresiva para Chapagheoda8926Noch keine Bewertungen

- Teoría Del PunzonadoDokument16 SeitenTeoría Del PunzonadojavierpapiricoNoch keine Bewertungen

- Calibración de Tubo VénturiDokument25 SeitenCalibración de Tubo VénturijavierpapiricoNoch keine Bewertungen

- Practica 2Dokument11 SeitenPractica 2javierpapiricoNoch keine Bewertungen

- Partes de MoldesDokument2 SeitenPartes de MoldesjavierpapiricoNoch keine Bewertungen

- Diseño Y Cálculo de Recipientes A Presión - Juan Manuel León EstradaDokument190 SeitenDiseño Y Cálculo de Recipientes A Presión - Juan Manuel León EstradaJoshua010110100% (1)

- Relacion Entre La Economia y La Empresa Dinpro S.A.SDokument8 SeitenRelacion Entre La Economia y La Empresa Dinpro S.A.SAndres MarinNoch keine Bewertungen

- Biografía de Baltasar GraciánDokument244 SeitenBiografía de Baltasar GraciánÁlvaro Iván Ortegón100% (5)

- Curso de Cafeomancia 1Dokument27 SeitenCurso de Cafeomancia 1yanu021Noch keine Bewertungen

- La Pobreza en El SalvadorDokument3 SeitenLa Pobreza en El Salvadorcesar ruizNoch keine Bewertungen

- Rolando Garcia - Interdisciplinariedad y Sistemas ComplejosDokument5 SeitenRolando Garcia - Interdisciplinariedad y Sistemas ComplejosDaniel Adrian Ruiz SibajaNoch keine Bewertungen

- Linea de TiempoDokument2 SeitenLinea de TiempoAndrea BorjaNoch keine Bewertungen

- Lista de Emperadores RomanosDokument7 SeitenLista de Emperadores RomanosGonzalo MantillaNoch keine Bewertungen

- Nuevos Apuntes de Psicologia - OdtDokument4 SeitenNuevos Apuntes de Psicologia - OdtPeerGyntNoch keine Bewertungen

- Preguntas de Centro de Computo - RamonDokument4 SeitenPreguntas de Centro de Computo - RamonBlancaAriasNoch keine Bewertungen

- Ambiente ITFIPDokument10 SeitenAmbiente ITFIPJose RodriguezNoch keine Bewertungen

- Ensayo Core ArendtDokument5 SeitenEnsayo Core ArendtJorge UaracNoch keine Bewertungen

- La LecitinaDokument6 SeitenLa LecitinaSOphy PanqeqitoNoch keine Bewertungen

- AZUL de PRUSIA (Bernie Gunther 12) de Philip KerrDokument2 SeitenAZUL de PRUSIA (Bernie Gunther 12) de Philip KerrJoan Estrada FiguerasNoch keine Bewertungen

- SemiologiaDokument54 SeitenSemiologiaodilo.mucipoNoch keine Bewertungen

- Farmacología AINES Inflamación AnalgésicosDokument23 SeitenFarmacología AINES Inflamación AnalgésicosKeila QuispeNoch keine Bewertungen

- Diseño Curricular Panaderia Basica IDokument4 SeitenDiseño Curricular Panaderia Basica Ijrectasena50% (2)

- Qué Fue La CosiataDokument14 SeitenQué Fue La Cosiataledis vergaraNoch keine Bewertungen

- Afi2 U4 A1 AjvgDokument8 SeitenAfi2 U4 A1 AjvgJaniz VázquezNoch keine Bewertungen

- Terapia GersonDokument38 SeitenTerapia Gersonfreemancrow90% (10)

- EL JUEGO DE TRAFICAR CON LA VIDA Y LA INTEGRIDAD RedaccionDokument4 SeitenEL JUEGO DE TRAFICAR CON LA VIDA Y LA INTEGRIDAD RedaccionAnderson Steven Muñoz CastroNoch keine Bewertungen

- Agronegocios Como SistemaDokument11 SeitenAgronegocios Como SistemaBRANLER NAVARRO RAYMONDINoch keine Bewertungen

- Las Aves de La Orinoquia Colombiana Una PDFDokument60 SeitenLas Aves de La Orinoquia Colombiana Una PDFandres gonzalezNoch keine Bewertungen

- Virgen de MedjugorjeDokument7 SeitenVirgen de MedjugorjeEver ObandoNoch keine Bewertungen

- U5A2 Tacubac OscarDokument3 SeitenU5A2 Tacubac OscartacubasNoch keine Bewertungen

- Bachata: el baile sensual por excelenciaDokument1 SeiteBachata: el baile sensual por excelenciafelipeyorkaNoch keine Bewertungen

- Caso Practivo Unidad 3 Matematicas AplicadaDokument8 SeitenCaso Practivo Unidad 3 Matematicas AplicadaandreaNoch keine Bewertungen

- X - 4°año - S1 - Ecuaciones y Sistemas LinealesDokument5 SeitenX - 4°año - S1 - Ecuaciones y Sistemas LinealesRicardo100% (1)

- Actividades Clase 1 - Neidy RomeroDokument3 SeitenActividades Clase 1 - Neidy RomeroMairelyHernandez100% (1)

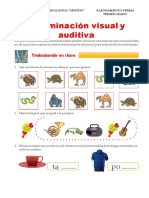

- Discriminación visual y auditivaDokument6 SeitenDiscriminación visual y auditivaVia SajaNoch keine Bewertungen