Beruflich Dokumente

Kultur Dokumente

Tecnologías de Obtención de La Urea Y SYNGAS

Hochgeladen von

mtdescargaOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Tecnologías de Obtención de La Urea Y SYNGAS

Hochgeladen von

mtdescargaCopyright:

Verfügbare Formate

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

1

Tecnologas de obtencin de la urea

La sntesis de urea a nivel industrial se realiza a partir de amonaco (NH

3

) lquido y

anhdrido carbnico (CO

2

) gaseoso. La reaccin se verifica en 2 pasos. En el primer

paso, los reactivos mencionados forman un producto intermedio llamado carbamato de

amonio y, en la segunda etapa, el carbamato se deshidrata para formar urea.

Surge un problema dado que las velocidades de las reacciones son diferentes. La

primera etapa es mucho ms rpida que la segunda, con lo cual el carbamato

intermedio se acumula. Adems, la primera reaccin no se verifica por completo, por lo

que tambin quedan amonaco y dixido libres. En adicin a esto, debe mencionarse

que el carbamato es un producto altamente corrosivo, por lo cual lo que se hace es

degradar la parte de carbamato no convertida a urea en sus reactivos de origen, y luego

volver a formarlo.

Vemos que la primera reaccin es exotrmica, y la segunda es endotrmica.

Un problema del proceso es que en el segundo paso de la reaccin, se forma un

producto llamado biuret, que resulta de la unin de dos molculas de urea con prdida

de una molcula de amonaco. Este producto es indeseable por ser un txico. Por esta

razn es necesaria su eliminacin.

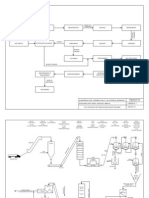

Segn lo expuesto, el proceso completo de produccin de la urea puede separarse en

las siguientes etapas.

1. Obtencin de CO

2

2. Obtencin de amonaco

3. Formacin de carbamato

4. Degradacin del carbamato y reciclado.

5. Sntesis de urea

6. Deshidratacin, concentracin y granulacin

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

2

Diagrama del proceso completo de produccin de la urea

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

3

Obtencin de CO

2

El CO

2

se obtiene a partir de gas natural, mediante la reaccin conocida como

reforming. Antes del reforming, deben separarse las impurezas del gas, tales como

gotas de aceite, partculas de polvo, y sobre todo desulfurar el gas, ya que el azufre

interfiere con la accin de los catalizadores.

Luego de purificar el gas, se procede a la obtencin de CO

2

mediante dos etapas de

reforming cataltico con vapor de agua. El calor necesario para la reaccin, la cul es

endotrmica, proviene de la combustin del gas natural y de los gases parcialmente

reformados. Se deja entrar aire al reactor para obtener la relacin necesaria de

H

2

/N

2

para la posterior obtencin del amonaco. La reaccin es la siguiente

2 CH

4

+ 3 H

2

O CO + CO

2

+ 7 H

2

Las dos etapas de reforming se verifican segn la reaccin expuesta, y a la salida de la

segunda etapa, se obtiene un gas con las siguientes proporciones: 56% H

2

, 12% CO,

8% CO

2

, 23% N

2

y menos de 0,5% CH

4

.

Para eliminar el CO y convertirlo en CO

2

, se realiza la conversin de CO haciendo que

reaccione catalticamente con vapor de agua para formar CO

2

y H

2

usando hierro y

cobre como catalizadores.

Del gas resultante se separa el CO2 mediante una solucin de mono etanol amina

(MEA), mediante la siguiente reaccin:

MEA (CO

2

) MEA + CO

2

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

4

Compresin del anhdrido carbnico

El dixido resultante es enviado a dos etapas sucesivas de compresin en las cules se

eleva la presin a 160 atmsferas absolutas. Al dixido se le agregan pequeas

cantidades de aire pasivante para inhibir la accin corrosiva.

Obtencin de amonaco

El otro reactivo necesario para la produccin de urea es el amonaco. ste se obtiene a

partir del gas reformado separado del CO

2

. Se produce primeramente una etapa de

metanacin para convertir a metano las bajas proporciones que quedan de CO y

CO

2

en circulacin, dado que stos interferiran en la accin del catalizador en la etapa

final de sntesis del amonaco

CO + 3 H

2

CH

4

+ H

2

O

CO

2

+ 4 H

2

CH

4

+ 2 H

2

O

Luego de la metanacin, el gas circulante se compone de aire, metano y vapor de agua,

los cuales reaccionan con catalizador de hierro para formar amonaco en estado

gaseoso segn:

7 CH

4

+ 10 H

2

O + 8 N

2

+ 2 O

2

16 NH

3

+ 7 CO

2

El amonaco gaseoso se condensa por enfriamiento y se separa del gas para

almacenarlo a presin de unas 13 atmsferas. El amonaco gaseoso remanente es

recirculado al loop de sntesis.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

5

Formacin del carbamato

La reaccin de sintesis de Urea se lleva a cabo a altas presiones (200 bar) y el nivel

trmico ptimo (190C) en un reactor construido en acero inoxidable especial.

La reaccin se produce entre el amonaco, el CO

2

y la solucin reciclada de carbamato,

proveniente de la etapa de absorcin.

El carbamato de amonio se forma a partir de CO

2

y NH

3

segn la siguiente reaccin

(esta reaccin genera calor):

2NH

3

(g) + CO

2

(g) NH

2

COONH

4

(l)

?H= -117 kJ/mol

Amoniaco + Gas Carbnico Carbamato de Amonio

Antes de ingresar al reactor, el CO

2

es comprimido hasta 200 atm, mediante un

compresor elctrico y el amonaco hasta 145 atm.

El NH

3

y el CO

2

reaccionan rpida y exotrmicamente, en una primera etapa, para

formar el carbamato, que luego se deshidrata a urea + agua. Esta reaccin logra cerca

del 100% en condiciones normales.

Descomposicin del carbamato.

No todo el Carbamato de Amonio se descompone en Urea y Agua. La fraccin que se

descompone para formar Urea en relacin a la cantidad total que ingresa al reactor se

denomina conversin. La conversin de Carbamato en Urea en el reactor est en el

orden de 70%. Es decir que de cada 100 Kg de carbamato que se forman, slo 70 Kg

pasan a Urea. El resto debe reciclarse permanentemente y en forma continua al reactor

para lograr una conversin total.

Como habamos visto, el carbamato se forma mucho ms rpido que la urea. Al ser

altamente corrosivo, su manejo es muy difcil. Por sta razn, lo que se hace es

degradarlo nuevamente a NH

3

y CO

2

para luego volver a formarlo.

La reaccin de descomposicin:

NH

2

COONH

4

(l) 2NH

3

(g) + CO

2

(g)

Se logra de dos formas:

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

6

1. Bajando la presin y temperatura, se desplaza el equilibrio hacia los reactivos.

Luego la mezcla gaseosa se vuelve a comprimir causando su recombinacin. Si

hay amonaco en exceso, este se separa en forma gaseosa de la solucin de

carbamato. Para disminuir los costos totales de la recompresin, esta se realiza

en dos etapas.

2. La otra forma es mediante el stripping del amonaco, desplazando la reaccin

hacia productos. Al bajar la presin parcial del reactivo, el sistema evoluciona

hacia su equilibrio degradando el carbamato. Esta forma tiene la ventaja de

poder hacerse a la presin de sntesis, lo que reduce el costo de recompresin.

Sntesis de urea.

El carbamato se deshidrata a urea mediante la reaccin:

NH

2

COONH

4

(l) NH

2

CO NH

2

(l) + H

2

O (l)

?H= +15.5 kJ/mol

Como se ve, la reaccin es endotrmica, y habamos dicho que es mucho ms lenta

que la de produccin de carbamato. La cintica de la reaccin aumenta con la

temperatura, con una mayor relacin NH

3

/CO

2

y disminuye con una mayor presencia de

agua.

La produccin de la Urea se realiza en un reactor vertical, que opera a 188 190 C y

160 Kgf/cm

2

absoluta, una relacin N/C de 3,6 3,8, un tiempo de residencia de

alrededor de 45 minutos y un grado de conversin (en un paso) del 65 70 %.

Esta operacin combina la formacin de carbamato (exot., rpida) en su parte inferior,

por la alimentacin de CO

2

y NH

3

en exceso y la descomposicin del carbamato en

urea (mucho ms lenta y endotrmica).

Formacin de biuret

El biuret se forma cuando dos molculas de urea se unen liberando una molcula de

amonaco segn

2 NH

2

CO NH

2

NH

2

CO NH CO NH

2

+ NH

3

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

7

Se trata de una sustancia altamente txica para las plantas, por lo cul su

concentracin en la urea debe ser muy baja, menor al 0.4%. Para lograr bajas

concentraciones se usa un exceso de amonaco en la sntesis de urea.

Concentracin

La corriente de Urea y agua obtenida en las etapas de Descomposicin, la cual

contiene aproximadamente 70% de Urea, es concentrada al 80% en un concentrador

de vaco mediante la aplicacin de calor externo utilizando vapor de agua. Esta

corriente se denomina Urea de Sntesis, y es bombeada hacia la unidad de

Evaporacin.

Evaporacin

La corriente proveniente del Concentrador se sigue concentrado en dos etapas de

Evaporacin, la primera de ellas (se concentra hasta 95 %) operando a 0.3 Kg/cm2

absolutos y la segunda (se concentra hasta 99.8 %) a muy alto vaco, para lograr la

evaporacin del agua sin descomponer trmicamente la Urea. Un equipo clave de esta

etapa es un eyector de importantes dimensiones que permite lograr los niveles de vaco

requeridos.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

8

Se obtiene de este modo una corriente de Urea fundida a 132 C con muy bajo

contenido de agua, del orden de 0.5%. Esta corriente es enviada a la Torre de Prilling

para la formacin de perlas de Urea.

Granulacin

Luego se pasa al perlado de Urea (formacin de pequeas perlas del orden de 2 4

mm de dimetro) se realiza en la Torre de Perlado (Torre de Prilling).

La Urea fundida es bombeada a la parte superior de la torre de 80 mts de altura y 16

mts. de dimetro. Mediante un canasto giratorio con unas 6000 pequeas perforaciones

se logra obtener una lluvia de Urea fundida, cuyas gotas se van solidificando primero y

enfriando luego durante su cada libre, a la vez que se hace circular aire en sentido

contrario mediante grandes ventiladores ubicados en la parte superior de la torre.

Se obtiene de este modo el producto final, a unos 40 50 C de temperatura, el cual es

transportado mediante elevadores y cintas a los silos de almacenaje.

TECNOLOGAS PARA LA OBTENCIN DE UREA

Entre los diversos licenciantes que cuentan con tecnologas para la produccin de urea

mencionaremos a dos de ellos, siendo estos la empresa Stambicarbon con el proceso

Urea 2000plusTM as como la empresa Toyo Engineering Corporatin y el proceso

ACES21R.

1.- Stambicarbon

La empresa Stamicarbon ofrece tecnologas patentadas siendo estas probadas

comercialmente en 220 plantas de urea construidas bajo su licencia. Asimismo, ofrecen

visitas a plantas de modo que puedan hacer una evaluacin personal del material

necesario para el proyecto tales como operabilidad, mantenimiento y tiempo de

funcionamiento. Entre sus tecnologas aplicadas tenemos el Proceso Stamicarbon's

Urea 2000plus, tecnologa a ser aplicada a favor de la empresa Fatima Fertilizer para

una planta de urea de 1500 TM/D usando el separador de CO2 con reciclo total con

Reactor de proceso (casi el 66% de las nuevas plantas de Urea en el mundo estn

basadas en dicha tecnologa).

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

9

1.1.-Proceso Stamicarbon's Urea 2000plus

En la seccin de sntesis del proceso Urea 2000plus, el nmero de reactores de alta

presin en el proceso es reducido, simplificando de tal modo el diseo total, la tuberas

y la construccin en general. La sntesis de la urea, centrada alrededor de un reactor o

un condensador (en combinacin con un reactor existente en caso de ampliacin)

ofrece mejoras significativas al proceso.

A.- Sntesis

El Condensador

El amonaco y el dixido de carbono se introducen en la sntesis de alta presin por

medio de una bomba de amonaco de alta presin y un compresor del dixido de

carbono. El amonaco se introduce va un eyector junto con una solucin del carbamato

en el condensador. En este se da lugar la formacin de dos tercios de la urea. El

dixido de carbono incorporado en la sntesis por el separador, fluye contracorriente

con la solucin de la urea que sale del reactor y despus alimenta al condensador. Los

gases son condensandos y el calor producido en la condensacin de los gases y en la

formacin de carbamato de amonio produce el vapor de LP. El condensador se divide

en compartimientos para crear tiempo de residencia y un comportamiento de mezcla

excelente. Despus del condensador los gases restantes y el lquido del urea-

carbamato entran en el reactor vertical en el cual ocurrir la parte final de la formacin

de la urea. Este reactor se divide en compartimientos tambin. La solucin de la urea

dejar el reactor y se introduce en el separador. En el separador la mayor parte del

carbamato no convertido se disocia y el dixido del amonaco y de carbono es

separado. La separacin es efectuada por el contacto a contracorriente entre la

solucin de la urea y el dixido de carbono fresco.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

10

Flujo del diagrama de sntesis de condensador

Las conversiones del dixido de carbono y del amonaco en la seccin de la sntesis de

un separador de CO2 de Stamicarbon son altas, reduciendo as la necesidad de reciclo

del dixido de carbono y amonaco no convertido. La conversin del dixido de carbono

en la seccin de la sntesis as como la conversin del amonaco es del 80%.

Los gases que salen del reactor alimentan al depurador del HP. En el depurador los

gases se lavan con la solucin del carbamato de la etapa de recirculacin a baja

presin. La solucin enriquecida del carbamato alimenta al eyector de alta presin y

posteriormente al condensador.

B.- El reactor

En vez de la combinacin de un condensador y de un reactor vertical, el condensador

de piscina puede tambin puede ser agrandado agregando varios compartimientos,

crendose as bastante tiempo de residencia que permita que la reaccin alcance

condiciones ptimas y eliminando la necesidad de un reactor vertical separado. El

carbamato de la seccin de recirculacin de baja presin fluir junto con los gases

absorbentes y el amonaco ingresara al reactor. Debido a la altura esttica, no habra

necesidad de un eyector.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

11

Flujo del diagrama de sntesis con reactor

C.- Recirculacin

Solamente una etapa de la recirculacin es requerido debido a las concentraciones

bajas del dixido de carbono y del amonaco en las soluciones separadas de la urea.

En esta etapa, el dixido de carbono y el amonaco todava presente en la solucin de

la urea que viene del separador se recupera. Debido al cociente ideal entre el amonaco

y el dixido de carbono en los gases recuperados, la dilucin de agua de la solucin

resultante del carbamato de amonio est en un mnimo.

Despus del separador la solucin de la urea se alimenta al calentador de la

disociacin, donde la mayor parte de dixido de carbono y del amonaco es removida.

El dixido de carbono y el amonaco se alimenta al condensador del carbamato de baja

presin, donde se condensan. La solucin resultante del carbamato se alimenta, va

una bomba HP del carbamato, regresa a la sntesis, como agente de limpieza en el

depurador de alta presin. La temperatura de la solucin del carbamato es el C 75, as

que su accin corrosiva es insignificante. El gas de venteo de la etapa de la

recirculacin est prcticamente libre del amonaco pues este es despojado en un

amortiguador atmosfrico.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

12

Flujo del diagrama de recirculacin

D.- Evaporacin y finalizacin de tcnica

La solucin de la urea presente en el tanque de urea es enviada a un evaporador donde

el agua en la solucin de la urea se evapora bajo condiciones del vaco. La urea es

fundida con una concentracin que varia de 95 a 99 wt.%, dependiendo de los

requisitos de la granulacin, siendo enviada a la unidad de la granulacin.

Una ms antigua tcnica del acabado es el prilling. Antes de entrar en la torre prilling, la

solucin de la urea se concentra, bajo vaco, en dos pasos a una concentracin de 99.7

wt.%. Usando una tcnica especial, se obtienen los prills resistentes a los choques, los

cuales son muy resistentes a la degradacin.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

13

Flujo del diagrama de evaporacin / granulacin

Ventajas del uso de este proceso:

Simple (fcil funcionamiento, no hay corrosin); bajo costo (bajo costo de inversin,

funcionamiento y costos de mantenimiento bajos, consumo de energa competitivo,

granulacin y prilling como opciones de acabamiento, asimismo una unidad de la

solucin del nitrato de amonio de UREA (UAN) puede ser agregada); Funcionamiento

excelente (seguro, cumple los requisitos ambientales ms rigurosos, emisiones as

como el efluente, cumple todos los estndares de la calidad del producto).

1.2.-Toyo Engineering Corporatin

La empresa Toyo Engineering Corporation (TCNICA) es uno de los tres principales

licenciantes de tecnologas de urea, habiendo construido hasta finales del 2002 94

instalaciones de urea en 24 pases en el proceso AS, siendo este un proceso ventajoso

en el bajo consumo del costo de inversin y de energa baja para produccin de la urea.

Asimismo, reduce el nmero de equipo en el ciclo de la sntesis de la urea simplificando

el sistema, lo que disminuye costos de construccin con la instalacin del separador del

CO2. Adems, las condiciones de la operacin de la seccin de la sntesis se han

optimizado bajo operaciones a ms baja presin que otros procesos. Asimismo, se

observa una reduccin notable en el consumo de energa.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

14

En la tecnologa de la separacin del CO2, el reactor, el recipiente ms grande y ms

pesado de la planta de la urea, es instalado normalmente a 20-22 metro en el nivel del

piso para alimentar con la solucin de la sntesis de la urea al separador por gravedad.

Si el reactor es instalado en el nivel del suelo, el costo civil puede ser reducido

enormemente. TC y PUSRI desarrollaron en comn este proceso incorporando un

concepto nico sntesis de dos etapas abarcado por:

Un condensador sumergido vertical funcionando como condensador del

carbamato, despojador y un reactor primario de urea.

Un reactor vertical para completar la reaccin del carbamato a la urea, como

reactor secundario.

Descripcin del proceso:

La seccin de proceso de sntesis ACES21R comprende un reactor, un separador y un

condensador del carbamato. El amonaco lquido es alimentado al reactor va de

eyector de carbamato HP que proporciona la fuerza impulsora para la circulacin en el

flujo de la sntesis en vez del sistema de la gravedad del original ACES. El reactor es

operado en una relacin N/C de 3.7, 182 C y 152bar. La conversin del CO2 a urea es

al 63% a la salida del reactor. La solucin de la sntesis de la urea que sale del reactor

es alimentado al separador donde el carbamato no convertido se descompone

termalmente y el exceso del amonaco y de CO2 son separados eficientemente por el

separador de CO2. El gas de salida del separador es alimentado al condensador

vertical de carbamato sumergido (VSCC), operando en una relacin de N/C de 3.0,

180C y bar 152.

El amonaco y el CO2 condensado forma el carbamato de amonio y posteriormente la

urea es formada por la deshidratacin del carbamato en el lado de la coraza. El calor de

la reaccin de la formacin del carbamato se recupera para generar el vapor de 5 bar

en el lado del tubo. Un lecho empacado es colocado en el tope del VSCC para absorber

el amonaco no condensado y el gas del CO2 en una solucin del carbamato reciclado

desde la etapa de la absorcin de la MP. El gas inerte del tope del lecho empacado es

enviado a la etapa de la absorcin de la P.M.

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

15

Flujo del diagrama de sntesis urea ACES 21E

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

16

Tecnologas de obtencin del SYNGAS

El gas de sntesis est compuesto principalmente de hidrgeno, monxido de carbono,

y muy a menudo, algo de dixido de carbono. Posee menos de la mitad de densidad de

energa que el gas natural. Se ha empleado y an se usa como combustible o como

producto intermedio para la produccin de otros productos qumicos.

El gas de sntesis tambin se utiliza como producto intermedio en la produccin de

petrleo sinttico, para su uso como combustible o lubricante a travs de la sntesis de

Fischer-Tropsch, y previamente al proceso Mobil para convertir metanol en gasolina y la

obtencin de amoniaco.

Gas de sntesis

El gas de sntesis o Sintegas es un combustible gaseoso obtenido a partir de

sustancias ricas en carbono (hulla, carbn, coque, nafta, biomasa) sometidas a un

proceso qumico a alta temperatura. Contiene cantidades variables de monxido de

carbono (CO) e hidrgeno (H

2

).

Mtodos de produccin

Segn los diferentes mtodos de produccin puede recibir diferentes nombres.

Gas de alumbrado o gas de hulla: Se produce por pirlisis, destilacin o

pirogenacin de la hulla en ausencia de aire y a alta temperatura (1200-1300 C),

o bien, por pirolisis del lignito a baja temperatura. En estos casos se obtiene

coque (hulla) o semicoque (lignito) como residuo, que se usa como combustible

aunque no sirve para la industria del hierro. Este gas fue utilizado como

combustible para el alumbrado pblico (luz de gas) a finales del siglo XIX y

comienzos del siglo XX. Contiene un 45 % de hidrgeno, 35% de metano, 8 %

de monxido de carbono y otros gases en menor proporcin.

Gas de coque o gas de coquera: Se obtiene por calentamiento intenso y lento

de la hulla (hulla grasa) con una combinacin de aire y vapor, a alta temperatura,

en las coqueras. Aparte del coque slido fabricado, de gran inters para la

industria siderrgica y la sntesis de acetileno, se forma un gas que contiene

hidrgeno, monxido de carbono, nitrgeno y dixido de carbono).

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

17

Generador de gas a partir de fuel-oil

Gas de generador de gasgeno o gas de aire: Se obtiene haciendo pasar aire

a travs de una capa gruesa de grnulos de carbn o de coque incandescente. A

mayor temperatura, mayor proporcin de monxido de carbono y menor

proporcin de dixido de carbono Tiene escaso poder calorfico, mucho menor

que el gas de agua, debido principalmente a la dilucin con el nitrgeno

atmosfrico.

Gas de agua: Se obtiene haciendo pasar vapor de agua sobre coque a alta

temperatura. Su llama es de color azul por lo que tambin se llama gas azul.

Este gas se puede transformar en metanol o alcanos, empleando catalizadores

heterogneos apropiados. Esta reaccin es fuertemente endotrmica por lo que

requiere temperaturas muy altas.

Gas pobre: Se obtiene haciendo pasar alternativamente vapor de agua y aire

sobre carbn incandescente (alternancia de chorros de vapor y aire), y es una

mezcla de los dos mtodos anteriores. Cuando el lecho de coque se ha enfriado

a una temperatura a la que la reaccin endotrmica ya no puede continuar, el

vapor de agua es reemplazado por un chorro de aire. La formacin inicial de

dixido de carbono (exotrmica) aumenta la temperatura del lecho de coque y va

seguida por la reaccin endotrmica en la que este (CO

2

) se convierte en

monxido de carbono (CO). La reaccin global es exotrmica, originando "gas

pobre". El oxgeno puro puede sustituir al aire para evitar el efecto de dilucin, y

en este caso el poder calorfico es ms alto.

Gas de agua carburado: Se obtiene mezclando gas de agua con petrleo

gasificado en un carburador. Posee un poder calorfico ms alto que los

anteriores.

Gas ciudad: Se obtiene a partir de la oxidacin de petrleo o algn derivado

(fuel-oil, nafta) mediante vapor de agua y aire. Se debe eliminar el azufre para

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

18

evitar la corrosin, y tambin el monxido de carbono por su toxicidad. Ha sido

reemplazado por el gas natural y los gases licuados del petrleo (GLP, como

butano o propano) para todo tipo de fines, pues ste posee un poder calorfico

doble. A veces se llama gas ciudad a cualquier gas de sntesis producido para

abastecer el consumo domstico y distribuido mediante redes de tuberas, ya sea

obtenido a partir de carbn o de petrleo.

Gas natural sinttico o gas de sntesis: Combustible que se fabrica a partir del

carbn, del petrleo o de sus derivados, por mtodos modernos, distintos de los

procesos clsicos ya comentados:

o Reformado de gas natural con vapor de agua.

o Reformado de hidrocarburos lquidos para producir hidrgeno.

o Gasificacin del carbn,

8

de la biomasa, y de algunos tipos de residuos en

instalaciones de gasificacin.

o Gasificacin integral en ciclo combinado

UTILIZACIN DEL GAS DE SNTESIS

El nombre gas de sntesis proviene de su uso como intermediario en la creacin de gas

natural sinttico (GNS) y para la produccin de amonaco o metanol. El gas de sntesis

tambin se utiliza como producto intermedio en la produccin de petrleo sinttico, para

su uso como combustible o lubricante a travs de la sntesis de Fischer-Tropsch, y

previamente al proceso Mobil para convertir metanol en gasolina.

El gas de sntesis est compuesto principalmente de hidrgeno, monxido de carbono,

y muy a menudo, algo de dixido de carbono. Posee menos de la mitad de densidad de

energa que el gas natural. Se ha empleado y an se usa como combustible o como

producto intermedio para la produccin de otros productos qumicos.

Cuando este gas se utiliza como producto intermedio para la sntesis industrial de

hidrgeno a gran escala (utilizado principalmente en la produccin de amoniaco),

tambin se produce a partir de gas natural (a travs de la reaccin de reformado con

vapor de agua) como sigue:

NOMBRE: RUDDY RODRIGUEZ COLQUE

CODIGO: C-1972-0

MODELOS DE SIMULACION

2014

19

Con el fin de producir ms hidrgeno a partir de esta mezcla, se aade ms vapor y as

se produce el desplazamiento de la reaccin del gas de agua:

El hidrgeno debe separarse del CO

2

para poder usarlo. Esto se realiza principalmente

por adsorcin por oscilacin de presin (PSA), limpieza de las aminas producidas y el

empleo de reactores de membrana.

El gas de sntesis producido en las grandes instalaciones para la gasificacin de

residuos puede ser utilizado para generar electricidad.

Los procesos de gasificacin de carbn se utilizaron durante muchos aos para la

fabricacin de gas de alumbrado (gas de hulla) que alimentaba el alumbrado de gas de

las ciudades y en cierta medida, la calefaccin, antes de que la iluminacin elctrica y la

infraestructura para el gas natural estuvieran disponibles.

Aplicaciones del gas de sntesis

Das könnte Ihnen auch gefallen

- Proceso de Producción de Dimetileter A Partir Del Gas NaturalDokument11 SeitenProceso de Producción de Dimetileter A Partir Del Gas NaturalMercedes Milla PascacioNoch keine Bewertungen

- Producción de FenolDokument4 SeitenProducción de FenolH.a. UlicesNoch keine Bewertungen

- Proceso Urea 2000 PlisDokument4 SeitenProceso Urea 2000 PlisDiana Sofía Revilla OrbegozoNoch keine Bewertungen

- Dimensionamiento de Un Reactor para La Produccion de Metanol-IdealizadoDokument26 SeitenDimensionamiento de Un Reactor para La Produccion de Metanol-Idealizadofgonzález_81168100% (1)

- Aqulacion y PolimerizacionDokument15 SeitenAqulacion y PolimerizacionMichelleArtetaNoch keine Bewertungen

- Producción Del PropilenoDokument3 SeitenProducción Del PropilenoJimmy CansecoNoch keine Bewertungen

- Paquetes de Producción de Etilbenceno - PDFDokument21 SeitenPaquetes de Producción de Etilbenceno - PDFYaneth Guzman MendozaNoch keine Bewertungen

- Proyecto Procesos-1Dokument17 SeitenProyecto Procesos-1AstridNoch keine Bewertungen

- Diseño Del Reactor EmpacadoDokument12 SeitenDiseño Del Reactor EmpacadoAlejandro CarvajalNoch keine Bewertungen

- Purificación de BiogásDokument10 SeitenPurificación de BiogásCamiloSalvadorMedelQuirozNoch keine Bewertungen

- Instrumentacion T Lazos de Control Reactor IsotermicoDokument9 SeitenInstrumentacion T Lazos de Control Reactor IsotermicoJorge Guanare100% (1)

- HIDROGENACIÓN CatalíticaDokument20 SeitenHIDROGENACIÓN CatalíticaJhon J. MaldonadoNoch keine Bewertungen

- Planta de FenolDokument10 SeitenPlanta de FenolkatepiNoch keine Bewertungen

- CD 8472Dokument184 SeitenCD 8472Katherine Bustamante DazaNoch keine Bewertungen

- Obtención de AcrilonitriloDokument36 SeitenObtención de AcrilonitriloDaniel Murillo50% (2)

- CICLOHEXANODokument9 SeitenCICLOHEXANOpachaniNoch keine Bewertungen

- Procesos de Desmineralización Del AguaDokument14 SeitenProcesos de Desmineralización Del AguaJorge MendezNoch keine Bewertungen

- 1proyecto Formaldehido Primera EntregaDokument29 Seiten1proyecto Formaldehido Primera EntregaCR PilarNoch keine Bewertungen

- Diseño de Plantas QuimicasDokument114 SeitenDiseño de Plantas QuimicasDennys Bautista GarciaNoch keine Bewertungen

- Columnas Empacadas y de PlatosDokument18 SeitenColumnas Empacadas y de PlatosAlfredo IllescasNoch keine Bewertungen

- Produccion de Anhidrido MaleicoDokument14 SeitenProduccion de Anhidrido MaleicoAlejandro SerfatyNoch keine Bewertungen

- BdeM 171 Ejercicios CombustiónDokument1 SeiteBdeM 171 Ejercicios CombustiónValeria cNoch keine Bewertungen

- Análisis Estratégico de La Industria de EtilenoDokument37 SeitenAnálisis Estratégico de La Industria de Etilenodrva_060091CNoch keine Bewertungen

- Torre de Placas AsDokument2 SeitenTorre de Placas AsAreli Arzaba100% (1)

- Produccion de Plastico A Base de CelulosaDokument24 SeitenProduccion de Plastico A Base de CelulosaAnthony TorresNoch keine Bewertungen

- ESTIRENODokument4 SeitenESTIRENORubi Angela Cabezudo MontoyaNoch keine Bewertungen

- Unidad #4 Produccion de PolietilenoDokument20 SeitenUnidad #4 Produccion de PolietilenoLuis Diego Vargas AmellerNoch keine Bewertungen

- Produccion de Acetato de EtiloDokument8 SeitenProduccion de Acetato de EtiloDavid Alendez QuispitupaNoch keine Bewertungen

- 1 Butadieno PDFDokument36 Seiten1 Butadieno PDFJOSE LUIS HUATA FLORESNoch keine Bewertungen

- Proceso EstirenoDokument4 SeitenProceso EstirenoSilviaJulianaMartinezNoch keine Bewertungen

- LAB 3. 2 Columnas de DestilaciónDokument30 SeitenLAB 3. 2 Columnas de DestilaciónNicolHernandezNarvaezNoch keine Bewertungen

- ARGÜELLO - Estudio de Prefactibilidad Técnica y Económica de Una Planta para La Producción de Benceno, Tolueno y Xileno A Partir de Naftas de PetróleoDokument145 SeitenARGÜELLO - Estudio de Prefactibilidad Técnica y Económica de Una Planta para La Producción de Benceno, Tolueno y Xileno A Partir de Naftas de PetróleoGuillermo Fernando Zago GómezNoch keine Bewertungen

- TraduccionDokument3 SeitenTraduccionTatiana Melissa Rodtiguez BlasNoch keine Bewertungen

- Producción de Anhídrido MaleicoDokument4 SeitenProducción de Anhídrido MaleicoJosu VillAlobosNoch keine Bewertungen

- Ruta QuimicaDokument10 SeitenRuta QuimicaValeria AlarcónNoch keine Bewertungen

- Análisis de Un Reactor de Membrana de Lecho Fluidizado para La Oxidación Parcial de Butano A Anhídrido Maleico-Modelado 2d.en - EsDokument11 SeitenAnálisis de Un Reactor de Membrana de Lecho Fluidizado para La Oxidación Parcial de Butano A Anhídrido Maleico-Modelado 2d.en - EsJenny Ojeda CastillonNoch keine Bewertungen

- La Eliminación de La Electrólisis Rust - Cómo Quitar El Óxido Con La ElectrólisisDokument29 SeitenLa Eliminación de La Electrólisis Rust - Cómo Quitar El Óxido Con La ElectrólisisRomeo Lopez AyaneguiNoch keine Bewertungen

- Informe - Desintegracion Mecanica de SolidosDokument7 SeitenInforme - Desintegracion Mecanica de SolidosMaria Jose Pelaez Martinez100% (1)

- 5 Derivados OlefinasDokument102 Seiten5 Derivados OlefinascesarNoch keine Bewertungen

- ButadienoDokument16 SeitenButadienoCarlos Bryan AvilaNoch keine Bewertungen

- Reacciones Catalíticas en PetroquímicaDokument20 SeitenReacciones Catalíticas en PetroquímicajosenivansNoch keine Bewertungen

- P. Oxido de Etileno Rev oDokument28 SeitenP. Oxido de Etileno Rev oNœ MíNoch keine Bewertungen

- Tecnologia de ButadienoDokument2 SeitenTecnologia de Butadienolebiatan89Noch keine Bewertungen

- Bases de La Ingenieria Quimica 015Dokument3 SeitenBases de La Ingenieria Quimica 015AliciaNoch keine Bewertungen

- Proceso Parex de UOPDokument3 SeitenProceso Parex de UOPCristian ValenzuelaNoch keine Bewertungen

- Desarrollo de Precalentadores de Aire PDFDokument170 SeitenDesarrollo de Precalentadores de Aire PDFHugo EstanzuelaNoch keine Bewertungen

- Marco TeóricoDokument17 SeitenMarco TeóricoDuban HernandezNoch keine Bewertungen

- Ecuacion Cinetica Del Alcohol IsopropilicoDokument88 SeitenEcuacion Cinetica Del Alcohol IsopropilicoMiguel Castillo Leyva100% (1)

- Manual de Procesos Industriales de AMINAS PDFDokument63 SeitenManual de Procesos Industriales de AMINAS PDFjuan carlosNoch keine Bewertungen

- Clase 9 Fabricación de AmoniacoDokument20 SeitenClase 9 Fabricación de AmoniacoFernando Renzo Alzamora CastilloNoch keine Bewertungen

- HIDROTERMINADO GrupoDokument7 SeitenHIDROTERMINADO GrupoChenito Romero FloresNoch keine Bewertungen

- Obtencion de Biodiesel 2019 RevisadoDokument23 SeitenObtencion de Biodiesel 2019 RevisadoRaque PcNoch keine Bewertungen

- Obtención de OlefinaDokument55 SeitenObtención de OlefinaYulitza Soar GalantonNoch keine Bewertungen

- Presentación TermoDokument18 SeitenPresentación TermoRoberto G. SilvaNoch keine Bewertungen

- Tecnologias de Obtencion de La Urea Y SYNGASDokument19 SeitenTecnologias de Obtencion de La Urea Y SYNGASRocio Mamani CastroNoch keine Bewertungen

- Obtencion de UreaDokument11 SeitenObtencion de UreaOmar Jesus Monasterios LaimeNoch keine Bewertungen

- Sintesis de UREADokument7 SeitenSintesis de UREAJose Luis Cedeño CevallosNoch keine Bewertungen

- Balance de materia orientado a procesosVon EverandBalance de materia orientado a procesosNoch keine Bewertungen

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraVon EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNoch keine Bewertungen

- 1.2 Clasificación Por La Ubicación de Los InyectoresDokument13 Seiten1.2 Clasificación Por La Ubicación de Los InyectoresJoseph CaceresNoch keine Bewertungen

- Análisis Manuales de VehículosDokument5 SeitenAnálisis Manuales de VehículosGuillermo SosaNoch keine Bewertungen

- Diagrama Producción de MaízDokument4 SeitenDiagrama Producción de MaízJorge Luis Puerta CedeñoNoch keine Bewertungen

- Destilación Atmosférica y Al Vacío PDFDokument38 SeitenDestilación Atmosférica y Al Vacío PDFKelly Holmes75% (4)

- Juarez Cubas Damaris - Práctica Calificada Semana 6Dokument4 SeitenJuarez Cubas Damaris - Práctica Calificada Semana 6Damaris Juarez CubasNoch keine Bewertungen

- Calculo Del Volumen Del Líquido en Un CisternaDokument4 SeitenCalculo Del Volumen Del Líquido en Un Cisternaleumascossio100% (2)

- Combustibles, Combustion UbaDokument8 SeitenCombustibles, Combustion Ubagenaro caruzzoNoch keine Bewertungen

- Definicion de PetroquimicaDokument3 SeitenDefinicion de PetroquimicaDaniel AmadorNoch keine Bewertungen

- Propiedades Fisicas Del Gas Natural PWR .PointDokument10 SeitenPropiedades Fisicas Del Gas Natural PWR .PointLuigy Daniel Sanchez Quispe100% (1)

- Coprocesamiento Hidrotratamiento de Diesel Con Energias RenovablesDokument2 SeitenCoprocesamiento Hidrotratamiento de Diesel Con Energias RenovablesandresNoch keine Bewertungen

- Descuentos 011020 PDFDokument15 SeitenDescuentos 011020 PDFOscar CNoch keine Bewertungen

- Forma 8110 - 10 HDCT Yeno 2Dokument6 SeitenForma 8110 - 10 HDCT Yeno 2api-521085617Noch keine Bewertungen

- Proyecto Masificacion Uso Gas Natural Nivel NacionalDokument66 SeitenProyecto Masificacion Uso Gas Natural Nivel NacionalMco VillodasNoch keine Bewertungen

- Modelos de PortadasDokument3 SeitenModelos de PortadasRaul LacaveNoch keine Bewertungen

- Datasheet Motores PDFDokument4 SeitenDatasheet Motores PDFWilliam AlvaradoNoch keine Bewertungen

- CombustiblesDokument33 SeitenCombustiblescrisivan21Noch keine Bewertungen

- Tema 6 Los Combustibles GaseososDokument2 SeitenTema 6 Los Combustibles Gaseosostecnologia vicente canoNoch keine Bewertungen

- Tabla de Costos de Equipos (Alquiler)Dokument52 SeitenTabla de Costos de Equipos (Alquiler)Luis Llanos Llanos SanchezNoch keine Bewertungen

- Artículo Científico - Inglés II-1Dokument4 SeitenArtículo Científico - Inglés II-1edinsonNoch keine Bewertungen

- Tema V - Biocombustible - 1 PDFDokument69 SeitenTema V - Biocombustible - 1 PDFLuis RymerNoch keine Bewertungen

- Combustible de AviaciónDokument4 SeitenCombustible de AviaciónJosue EmsniNoch keine Bewertungen

- Mezcla CrudoDokument10 SeitenMezcla CrudoFrancoNoch keine Bewertungen

- CARATULADokument3 SeitenCARATULAJonathan Vargas HNoch keine Bewertungen

- Tipos de InyectoresDokument43 SeitenTipos de Inyectoresandrea yubailleNoch keine Bewertungen

- Tabla de Entalpía Chang 11 EdicionDokument5 SeitenTabla de Entalpía Chang 11 EdicionjesusNoch keine Bewertungen

- Permisos Vigentes Importaci N y Exportaci N de Petrol Feros e Hidrocarburos Al 1-03-2022Dokument3 SeitenPermisos Vigentes Importaci N y Exportaci N de Petrol Feros e Hidrocarburos Al 1-03-2022Cristina GonzalezNoch keine Bewertungen

- Diferencias Entre GNC y GLPDokument2 SeitenDiferencias Entre GNC y GLPjhon floresNoch keine Bewertungen

- Craqueo CatalíticoDokument21 SeitenCraqueo CatalíticoLezkatheZapata100% (1)

- ExcelDokument7 SeitenExcelelizabeth cristina apolinario antunezNoch keine Bewertungen

- Informe de Laboratorio 3 ARCE CLAURE EDWINDokument5 SeitenInforme de Laboratorio 3 ARCE CLAURE EDWINEdwin Arce ClaureNoch keine Bewertungen