Beruflich Dokumente

Kultur Dokumente

Construccion Petrol

Hochgeladen von

Arce Cruz Marcos0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

28 Ansichten40 SeitenOriginaltitel

CONSTRUCCION PETROL.docx

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

28 Ansichten40 SeitenConstruccion Petrol

Hochgeladen von

Arce Cruz MarcosCopyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 40

31 diciembre 2008

Diseo y perforacin de la seccin tangencial ms larga en

la Faja Petrolfera del Orinoco, Empresa mixta PDVSA-

PetroPiar

31 diciembre 2008

Diseo y perforacin de la seccin tangencial ms larga en la Faja Petrolfera del Orinoco,

Empresa mixta PDVSA-PetroPiar

Te gusta este artculo? Comprtelo

Tweet

Los estudios se realizaron en el Pozo HYH0478 (H-E5-P11) del bloque Ayacucho, campo

Huyapar del rea Hamaca en la Faja Petrolfera del Orinoco. En el rea del Bloque H, la

formacin Oficina (Mioceno medio) se encuentra discordantemente sobre el complejo gneo-

metamrfico denominado Escudo Guayans (Pre-Cmbrico). Sobre esta formacin descansan

la formacin Freites (Mioceno superior) y la formacin Las Piedras (Plioceno). Regionalmente

el Terciario inferior y el Cretceo superior, representados por las formaciones Merecure, Tigre

y Canoa, se encuentran infrayacentes a la formacin Oficina, acundose contra el Basamento

al Norte del rea de Hamaca.

El HYH0478 (H-E5-P11) es el pozo horizontal perforado con la seccin tangente de mayor

longitud en toda la historia de perforacin de la Faja Petrolfera del Orinoco, con longitud de

1605MD de seccin tangencial y con una extensin de 600MD para el punto de aterrizaje en

las arenas T/U1 del yacimiento S-U3 MFH2 Formacin Oficina, esto se realizo con el fin de

recuperar 1.6 MMBls de reservas (aporte 1040 BPPD) y se utilizo el mecanismo de seccin

transversal, ya que con un mecanismo convencional las arenas no se hubiesen podido drenar

debido a que haba problemas de colisin con el pozo HYH0163 (H-F5-P01). Adicionalmente

para este pozo se tena planeado construir dos Ramales Verticales de Investigacin con el fin

de explorar y determinar los espesores en las arenas superiores (Arenas S) e inferiores (U2/U3)

del Yacimiento S-U3 MFH2 y con esta informacin justificar la perforacin de otros pozos en

esas arenas.

Este pozo fue perforado en Mayo de 2008, dentro del rea de la Macolla E5, ubicada al

Noreste del bloque Ayacucho y realizarlo con una tangente de esta longitud represent un

reto para los equipos de Planificacin y Perforacin de pozos de PDVSA-PetroPiar

Metodologa

Se decidi plantear y evaluar tres mtodos distintos con el fin de conseguir el ms adecuado

para realizar el diseo de perforacin del pozo HYH0478 (H-E5-P11):

a) Trayectoria extendida por arriba con 86 de distancia centro a centro de colisin con la del

pozo HYH0163 (H-F5-P01).

b) Trayectoria extendida por debajo 22 de distancia centro a centro de colisin con la del pozo

HYH0163 (H-F5-P01).

c) Trayectoria desplazada al Sur 80 de distancia centro a centro de colisin con la del pozo

HYH0163 (H-F5-P01), esperando los mejores espesores de la arena objetivo.

Resultados

Se escogi la alternativa C ya que presenta menores riesgos desde el punto de vista geolgico,

perforacin y de produccin. La seccin tangencial construida fue de 1605MD de longitud,

teniendo una distancia entre la zona tangencial del HYH0478 (H-E5-P11) fue de 86distancia

centro a centro, por arriba con respecto al HYH0163 (H-F5-P01) y el plan original estimaba

80TVD. Al finalizar la seccin tangencial de 1605MD se realiz un aterrizaje extendido con

una longitud de 600MD para llegar al punto de aterrizaje. Se plante una seccin lateral de

4967MD para tener un 86% de contacto con arena neta petrolfera. Se mantuvo la tortuosidad

durante la perforacin de la zona tangencial por debajo del estndar de PetroPiar (150 por

cada 100perforados). Se realizaron dos Ramales Verticales de Investigacin que justificaron la

perforacin de dos pozos en arenas diferentes (S y U2/U3).

Con esto se logr recuperar 1.6 MMBls de reservas que era lo esperado al inicio de el

planteamiento del mtodo de seccin tangencial.

Referencia

Charla dictada en el II Foro de perforacin realizado en Intevep por Nicols Gonzlez; Liz Casen

de PDVSA PETROPIAR, S.A.

Publicado por Diana C Rodrguez en 18:32

29 diciembre 2008

Primera aplicacin en Venezuela en corrida de registros (Gamma

Ray/Densidad/Neutrn/Caliper) con tubera utilizando la Tecnologa Shuttler

Te gusta este artculo? Comprtelo

Tweet

Los estudios se realizaron en el pozo UD-806 altamente inclinado, el cual posee 84 de

inclinacin ubicado en el Campo Urdaneta, de PDVSA Occidente. Este pozo se encuentra en el

yacimiento URD-01, perteneciente a la formacin Misoa B-X de arenas no consolidadas,

Mediante la perforacin de pozos altamente inclinados con sarta direccional se han podido

tomar los registros de Resistividad y Gamma Ray, en el hoyo de produccin a travs del

Logging while drilling (LWD) en tiempo real, sin embargo hay algunas reas en donde no se

dispone de registros de Densidad-Neutrn y Caliper, los cuales permiten caracterizar mejor el

yacimiento. En estas reas tratar de implementar la Tecnologa Shuttler, la cual consiste en

bajar con tubera los registros encapsulados con una tubera que le sirve como garage hasta

la profundidad programada, para luego liberar la misma, y proceder a registrar., sera una

excelente solucin.

La tecnologa Shutller asegura la proteccin y bienestar de las herramientas durante el viaje en

el pozo, garantizando que lleguen las mismas hasta la profundidad determinada sin que

interfiera el ngulo o la tortuosidad del mismo, es decir, en donde las desviaciones sean tales

que la guaya no permita bajar la herramienta.

Prueba de campo

Tipo de Lodo: Viscoelstico de 9.8 lbs/gal

Presin de Formacin: 3637 psi

Longitud del Intervalo Abierto: 1444 pies

Dimetro del Hoyo: 6-1/8 pulg

Tubera de Trabajo: Dps 3-1/2 pulg

OD del Garage: 3-1/2 pulg

OD del Registro: 2-1/4 pulg

Longitud del Registro: 90.14 pies

Tipos de Registros: Gamma Ray / Densidad / Neutrn / Caliper

Velocidad de Corrida: 5 min/pareja

Tiempo de Armar y Correr registro: 32.5 hrs

Procedimiento

Se instal la tubera garage y la zapata rimadora, en donde se insert la herramienta de

registros que se conect a la tubera Drill Pipe de 3-1/2. Luego se inici el viaje de Shuttler con

las herramientas de registro hasta el fondo del pozo. A 4711 pies se realiz una prueba de

circulacin, a una tasa de 2-5 bls/minuto. Durante este proceso se llen la tubera de

perforacin y al llegar al fondo se circul y acondicion el hoyo.

Despus se levant la tubera 116 del fondo hasta 10698, rotndose con 40 RPM PB,:

650lppc, SPM:45, para enviar impulso de liberacin. Se procedi a liberar las herramientas de

registros a hoyo abierto (L=90.14 pies), con los mismos parmetros indicando que la

herramienta acept el comando y lista para abrir el caliper. Por ltimo se corri el registro

sacando a 5 min/parejas desde 10698 hasta 9370 (zapata 7).

Resultados

La corrida de los registros se realiz sin problemas. Al realizarse las comparaciones entre el

registro Gamma Ray corrido con el LWD y el corrido con Shuttler, los resultados arrojados

fueron similares.

El registro caliper fue de suma importancia, ya que en estos pozos altamente inclinados se

completan con empaque con grava, permitiendo realizar los clculos necesarios de los sacos a

bombear, as como el volumen de salmuera para desplazar el lodo de perforacin.

Con el registro de DensidadNeutrn se logr obtener la porosidad del pozo, la cual permiti

validar la informacin obtenida del modelo petrofsico en el Bloque VI del Campo Urdaneta.

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep por Ing. Luis Masirrubi; Ing.

Annie Morales; Ing. Junior Nava; Ing. Jos Chiquito.

Publicado por Diana C Rodrguez en 19:38

26 diciembre 2008

Mejoramiento de la reduccin de riesgo y eficiencia por medio de la limpieza de pozos

Te gusta este artculo? Comprtelo

Tweet

La acumulacin de arena y slidos en los pozos perjudica significativamente la pro-duccin de

petrleo y gas. De hecho, prcticamente la mitad de las operaciones con tubera flexible

(TF)(1) conllevan trabajos de limpieza de pozos para la remocin de los escombros. La

integracin innovadora de equipos, los programas de computacin, los sistemas de limpieza a

base de fluidos y la vigilancia rutinaria de los tratamientos ayuda a los ingenieros a reducir el

costo y el riesgo de las operaciones de limpieza de pozos y restituye la produccin en menos

tiempo.

El movimiento de la arena y la acumulacin de escombros pueden producir un impacto

consi-derable sobre el flujo de fluido. En la superficie, un ro puede depositar un volumen tan

grande de limo que llega a obstaculizar su propio flujo, modificando su curso y amenazando

quizs las zonas agrcolas y las comunidades. De un modo similar, en un pozo, el influjo de

arena puede afectar o detener el flujo de petrleo proveniente de un yacimiento.

El relleno de arena y los escombros no son problemas nuevos con los pozos de petrleo. Varias

generaciones de ingenieros de campos petroleros han tenido que enfrentar el desafo de

mantener sus pozos limpios. En el ao 1901, del Pozo Clement N 1 situado en el sudoeste de

Luisiana, EUA, y perteneciente a Jennings Oil Company, salan a borbotones unos 7,000 bbl/d

de petrleo, lamentablemente para estos primeros pioneros de la industria petrolera, la

prosperidad dur poco. Luego de siete horas de produccin, la arena de formacin tapon ms

de 1,000 pies de tubera de revestimiento, extinguiendo la produccin de petrleo y con ella

todos los sueos de opulencia y riqueza. Los esfuerzos por remover la arena de este pozo

finalmente fracasaron y se procedi a abandonar el rea prospectiva.

Aproximadamente para la misma poca, los exploradores de petrleo de Texas comenzaron a

utilizar una tcnica innovadora para evitar que declinara la produccin de petrleo, utilizando

el torpedo. Un "torpedista" bajaba cuidadosamente en el pozo cantidades sustanciales de

nitroglicerina. Una vez que los recipientes con nitroglicerina alcanzaban su objetivo, se dejaba

caer un peso en el pozo, ponindose en marcha una secuencia de eventos que culminaban con

una explosin espectacular y, con un poco de suerte, estimula-ban el pozo removiendo sus

escombros y reiniciando la produccin a la normalidad.

Hoy en da, los ingenieros utilizan mtodos ms seguros y ms eficaces para eliminar la arena y

otros escombros del pozo. Los procesos de limpieza de pozos cuidadosamente diseados e

integrados ahorran tiempo, reducen costos y riesgos, as como tambin mejoran la eficiencia

operacional, permitiendo al mismo tiempo que los operadores produzcan ms petrleo.

El relleno del pozo constituye una preocupacin importante para los operadores de todo el

mundo. Este problema, que inhibe la produccin, se encara normalmente a travs de

intervenciones con tubera flexible. No obstante, a medida que aumenta la complejidad de los

pozos y de las terminaciones y la produccin de reservas se lleva a cabo en condiciones cada

vez ms dificultosas, se presentan ambientes en los que las tcnicas de limpieza con TF

convencionales no resultan ade-cuadas para una remocin efectiva del relleno.

Las operaciones de limpieza de pozos consti-tuyeron unas de las primeras aplicaciones para los

servicios de TF. Las estimaciones globales indican que casi un 50% de las operaciones con TF se

llevan a cabo para remobor slidos y escombros mviles, tales como arena prodicida o restos

de apuntalante provenientes de los tratamientos de fracturamiento hidrulicos.

La tcnica ms comn para la limpieza de pozos desviados utiliza una herramienta de limpieza

por chorro que se baja en el pozo con TF. Cuan grande es el bocado tomado y cunto se sube

la herramienta en direccin a la superficie dependen de numerosos factores inclu0yendo el

gasto (la tasa de flujo), el tipo de relleno, el dimetro de la tubera de produccin y de la

tubera de revestimiento, el fluido de limpieza utilizado, el diseo de las boquillas, la presin

de fondo de pozo y la trayectoria del pozo. Ocasionalmente, el barrido tendr que ser llevado

nuevamente a la superficie antes de proceder a tomar el siguiente bocado. Una vez que el

relleno ha sido barrido en sentido ascendente hasta una profundidad prede-terminada, se

hace retornar la herramienta al fondo para tomar el siguiente bocado de relleno. El proceso se

reitera hasta que todo el relleno ha sido movilizado y removido del pozo.

La herramienta de limpieza por chorro, o bo-quilla de lavado, generalmente est diseada para

producir turbulencia en el fluido, lo que ayuda a movilizar y dejar en suspensin las partculas

slidas. No obstante, en lo que respecta a los pozos inclinados, la turbulencia se reduce al

aumentar la distancia con respecto a las boquillas y los slidos a menudo forman capas en el

lado bajo del pozo al caer, o desprenderse, de la suspen-sin. A medida que aumenta la altura

de esta capa de slidos, se dispone de menos seccin transversal de pozo para el flujo, de

manera que la velocidad del fluido a lo largo de la superficie de la capa aumenta hasta que

alcanza una velo-cidad de movilizacin crtica. Una vez alcanzada esta velocidad, la totalidad o

parte del relleno se dispersa, se vuelve a mezclar con el fluido de limpieza y es transportado

hacia la superficie, formando a menudo una nueva capa un poco ms arriba dentro del pozo.

Pasos del proceso de limpieza.

Un proceso de limpieza de pozo tpico consta de varios pasos.

Primero, se baja la herramienta de limpieza con TF hasta el tope del relleno (A). En la imagen

(B), la herramienta penetra en el relleno durante la cir-culacin, lava y moviliza los slidos y

toma un bocado.

Luego, en la imagen (C), se ha alcanzado una longitud de bocado previamente planificada y se

est subiendo la herramienta de limpieza por chorro hacia el extremo superior de la tubera de

revestimiento corta, para dar comienzo al proceso de barrido. En la imagen (D), el relleno est

siendo barrido a travs de una porcin de la seccin angular crtica (40 a 65 grados) del pozo.

En general, una vez que los slidos son barridos hacia el extremo superior de la tubera de

revesti-miento corta, la boquilla vuelve al fondo, se toma el siguiente bocado y el proceso se

repite hasta remover todos los slidos del pozo.

En relacion a la eficiencia es esencial en la optimizacin de la produccin proveniente de

campos petroleros en proceso de maduracin y yacimientos que resultan difciles de producir.

A travs de la comprensin de las interrelaciones y las sinergias potenciales de los elementos

del proceso, emergen nuevas tecnologas que ayudan a los operadores a volver a poner en

produccin los pozos en menos tiempo. Al reducirse el tiempo no productivo, se reducen

tambin los costos y se incrementa el rendimiento del campo.

La comprensin de los elementos clave del proceso no siempre es directa y a menudo requiere

los conocimientos de especialistas de diversas disciplinas. Por ejemplo, los qumicos

general-mente elaboran fluidos de limpieza, mientras que los ingenieros mecnicos y los

especialistas en mecnica de fluidos desarrollan la tecnologa de las boquillas; el sistema de

limpieza de pozos integrado.

Los ingenieros poseen las herramientas y el soporte computacional para modelar y ejecutar

rpidamente iteraciones mltiples y optimizar el desempeo de los sistemas de limpieza para

la mayora de las condiciones y requisitos de los pozos. La integracin exitosa de los procesos

de limpieza de pozos est ayudando a muchos operadores a mantener el petrleo fluyendo de

sus campos. Este conocimiento bsico de los procesos interdependientes mostrar el camino

para la implementacin de muchas ms mejoras en la eficiencia de tos sistemas de exploracin

y produccin.

(1) Tubera flexible (TF) son los tramos continuos de tubera de acero de pequeo dimetro, el

equipo de superficie relacionado y las tcnicas de repara-cin, perforacin y terminacin de

pozos asociadas. Su introduccin en las operaciones de campos petroleros a comienzos de la

dcada de 1960. La tubera flexible se enrolla en un carrete para su conservacin y transporte.

Las sartas de tubera flexible pueden tener una longitud de 9,450 m [31,000 pies] o superior,

segn el tamao del carrete y los dimetros de los tubos, que osci-lan entre 1 y 41/2 pulgadas.

Una unidad motriz hidrulica, o aparato motriz, controlado desde una consola instalada en una

cabina de control central acciona el cabezal del inyector para desplegar y recuperar la tubera

flexible. El gran carrete de almacenamiento tambin aplica con-tratensin sobre la tubera,

esta pasa por encima de un cuello de cisne y a travs de un cabezal del inyec-tor antes de su

insercin en un pozo a travs del equipo de control de pozo que consta tpicamente de un

prensaestopas, un tubo protongador y un conjunto de preventores de reventn (BOP, por sus

siglas en ingls) sobre el cabezal del pozo. Este proceso se invierte para recuperar la tubera

flexible y enrollarla nuevamente en el carrete.

Referencias.

http://www.slb.com/content/services/resources/oilfieldreview/spanish05/spn_aut05.asp?

Publicado por Nael Abo Ras A. en 19:57

24 diciembre 2008

Aplicacin exitosa de la tecnologa de perforacin direccional usando seal electromagntica

con el empleo de fluidos gasificados

Te gusta este artculo? Comprtelo

Tweet

Se realizaron los estudios y se aplico la tecnologa en el campo Mara, que se encuentra a 50

Km de la ciudad de Maracaibo, estado Zulia, al oeste de Venezuela. Se trabaj con una

profundidad promedio de 6500 pies.

El principal reto a vencer fue la construccin de los pozos en el campo Mara, debido a que su

litologa presenta microfracturas naturales interconectadas y de gran complejidad

geomecnica que dificultan la construccin de las trayectorias de perforacin. Esto trajo como

inters el encontrar nuevas tecnologas que permitieran ser aplicadas con xito, por lo tanto se

utiliz la tcnica de perforacin cerca al balance con lodos gasificados y utilizacin de

herramientas direccionales adecuadas a este sistema de fluidos.

Planteamiento del problema

Condicin bajo balance

Condicin en la cual la presin ejercida por la columna hidrosttica del fluido de intervencin

es diseada para ser menor que la presin de formacin, permaneciendo dentro de un rango

fijo. Se le permite al pozo fluir a tasas controladas.

Condicin cerca al balance

Condicin en la cual la columna hidrosttica del fluido de intervencin es diseada para ser

igual o ligeramente superior a la presin de formacin. No se planea tener influjo de fluidos de

formacin.

BHP => Pf

Seleccin del equipo direccional

Se necesitaba utilizar una herramienta que permitiera correr registros direccionales

independientemente de la hidrulica del equipo de perforacin, con el fin de que tuviera una

instalacin sencilla y rpida en el lugar, y una comunicacin bidireccional con la herramienta

MWD, proporcionando los registros de Rayo gamma de la formacin, Rayo gamma orientado,

resistividad de la formacin, registros direccionales y presin anular. Todo esto trajo como

ventajas:

Menos tiempo en los registros direccionales/conexiones

Una reduccin en los costos de pesca y prdida de herramientas en el hoyo.

La operacin en condiciones de perforacin difciles, como sea aire/neblina, espuma y

aplicaciones en perforacin horizontal bajo balance.

Reduccin de la posibilidad de que se produzca pega diferencial o derrumbe si se logra la

optimizacin de la sarta de perforacin.

Conclusiones

La perforacin de pozos altamente inclinados con sarta direccional usando seal

electromagntica y fluidos gasificados ha sido exitosa sin importar el volumen de aire

inyectado creando hoyos de hasta 52 de inclinacin, con profundidades entre 5000 y 8000

pies.

El xito en la perforacin de los pozos del rea de Mara oeste ha contribuido ha incrementar la

produccin en ms de 3500 BNPD. Esto se debe a que las operaciones de perforacin han sido

producto del empleo de esta tcnica como una estrategia de revitalizacin de este campo

maduro cuyas formaciones presentan un considerable grado de deplecin maximizando el

recobro en el orden del 50% - 80% en relacin a lo esperado, sin generar dao alguno al

yacimiento productor

Esta tecnologa ha permitido la evaluacin durante la perforacin del tipo de fluidos presentes

en las formaciones logrando determinar inmediatamente si es necesario aislar zonas de fluidos

indeseados, generado ahorros significativos.

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep por Rivas, Raider; Massirrubi,

Luis; Machado, Juan; Cubillan, Jorge

Publicado por Diana C Rodrguez en 10:37

23 diciembre 2008

Proyecto SW-SAGD

Te gusta este artculo? Comprtelo

Tweet

El desarrollo de la primera prueba piloto SW-SAGD en la Faja Petrolfera del Orinoco, se realiz

especficamente en la Arena TL, Yacimiento MFB-15 del Campo Bare.

SW-SAGD (DRENAJE GRAVITACIONAL ASISTIDO POR VAPOR EN UN POZO)

Es un mtodo de recuperacin trmica que consiste en inyectar vapor en un pozo horizontal a

travs de una tubera aislada. El vapor forma una cmara cuyo calor es transferido

principalmente por conduccin a los alrededores del yacimiento. El petrleo en la vecindad de

la cmara es calentado, reduciendo su viscosidad y aumentando su movilidad.

Simultneamente el petrleo calentado es drenado a travs de una sarta de produccin

instalada en el mismo pozo.

Criterios de aplicacin de la tecnologa SW-SAGD

A nivel de yacimiento se tenan las siguientes especificaciones

Grandes reservas recuperables de petrleo sin drenar.

Profundidad <>

Presin actual <>

Espesor promedio> 30 pies.

Viscosidad > 600 cPs.

Porosidad > 20%.

Permeabilidad > 1 Darcy.

Baja produccin de agua.

Bajo contenido de arcillas.

A nivel del pozo se tenan las siguientes especificaciones

De tipo horizontal.

Profundidad del pozo <>

Seccin horizontal <>

Revestidor 9-5/8, preferiblemente N-80, 43.5 Lb/pies.

Cementado hasta superficie.

Buena calidad de cemento.

Colgador de liner trmico.

Cabezal trmico.

Seleccin de yacimiento y pozo

Despus de revisar 254 yacimientos, se seleccion ARENA TL YAC. MFB-15 por poseer las

siguientes caractersticas:

POES (MMBLS): 643,78

Res. Recup. Pri. (MMBLS): 83,69

Profundidad (pies): 3100

Presin actual (Lpc): 669

Espesor promedio (pies): 45

Viscosidad del petrleo (cPs): 1219

Porosidad (%): 30

Permeabilidad (Darcy): 1,07

Corte de agua promedio (%): 15

Despus de revisar 31 pozos, se seleccion el POZO MFB-617 por presentar las siguientes

caractersticas:

Profundidad del pozo: 5516 pies.

Seccin horizontal: 2047 pies.

Revestidor 9-5/8, N-80, 43.5 Lb/pies.

Pozo cementado hasta superficie.

Buena calidad de cemento.

Colgador de liner trmico BKR 9-5/8X7.

Cabezal trmico.

Etapas de investigacin

La completacin del pozo: abarc los meses de julio y agosto del ao 2006

El precalentamiento: agosto y septiembre del ao 2006

Tasa de inyeccin de Vapor = 100 Ton/d

Tiempo de Inyeccin = 25 das.

Presin de Inyeccin= 1200 Lpca.

Temperatura de inyeccin = 550 F.

Calidad de inyeccin del Vapor = 80%.

En esta etapa se originaron las condiciones necesarias para formar la cmara de vapor.

La inyeccin-produccin: desde septiembre del 2006 hasta la actualidad.

Inyeccin Tasa de inyeccin de Vapor = 100 Ton/d.

Tiempo de Inyeccin = 674 das.

Presin de Inyeccin= 1200 Lpca.

Temperatura de inyeccin = 550 F.

Calidad de inyeccin del Vapor = 80%.

Parmetros iniciales de bombeo:

Velocidad: 3 SPM.

Longitud de carrera = 262 pulgadas.

Presin de cabezal (revestidor)= 133 lpca.

Temperatura de produccin= 170 F.

En esta etapa se observa el avance del frente de vapor con una longitud aproximada de 500

pies

Conclusiones

Como la temperatura favorese a la reduccin de la viscosidad de crudo, no se necesita

inyectar algn tipo de diluyente, puesto que el crudo fluye fcilmente hasta la estacin.

Utilizar tuberas de produccin de mayor dimetro, con el propsito de utilizar bombas de

subsuelo con mayor capacidad de flujo.

Usar fibra ptica (distribuye la temperatura en el pozo) en pozos inferiores a 550F de

temperatura de fondo y los sensores tipo termocuplas, ya que presentan mayor resistencia a

altas temperaturas y adems se puede vigilar el comportamiento del frente de vapor en el

pozo.

Desde la aplicacin del Proyecto Piloto SW-SAGD en el pozo MFB-617 hasta Julio 2008, se ha

logrado incrementar el acumulado de crudo en 150 MBNP.

Los indicadores econmicos obtenidos, evidencian la rentabilidad del proyecto (VPN=938

M$, TIR=29.3%, EI=13.9 $/$, TDP=2.65 aos).

Es posible emplear una completacin de doble sarta (inyeccin y produccin simultnea) en

pozos del rea de la Faja del Orinoco, siendo el primer pozo en nivel mundial en emplearse

este tipo de completaciones a profundidades mayores de 3000 pies TVD.

Las prdidas de temperatura empleando la tubera pre-aislada para la inyeccin de vapor son

mnimas, en promedio se pierden 0,007 F por pie.

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep por R.Guzmn y R. Mago

Publicado por Diana C Rodrguez en 8:35

21 diciembre 2008

Mecanismos de empuje en yacimientos de hidrocarburos

Te gusta este artculo? Comprtelo

Tweet

Los hidrocarburos son producidos a travs de pozos y suelen aprovechar el efecto de los

mecanismos de empuje presentes en el yacimiento. Antes de iniciar la explotacin, los fluidos

se encuentran confinados a altas presiones y temperaturas. Cuando se perfora un pozo, se

crea un diferencial que permite la expansin del sistema roca-fluidos, lo cual empuja a los

hidrocarburos hacia la superficie. A medida que la produccin contina el yacimiento va

perdiendo energa, hasta que llega el momento en que se requieren inversiones econmicas

adicionales para mantener su produccin a travs de nuevos mecanismos. Los proyectos

posibles incluyen la implantacin de procesos de recuperacin secundaria y/o mejorada, el uso

de sistemas artificiales de produccin para llevar el aceite del fondo de los pozos hacia la

superficie y la optimizacin de las instalaciones superficiales de produccin.

Yacimientos con empuje por gas en solucin

ste es el principal mecanismo de empuje para aproximadamente la tercera parte de los

yacimientos de hidrocarburos del mundo, ya que predomina sobre el mecanismo de empuje

por capa de gas o empuje por agua.

En empuje por gas en solucin la saturacin de agua en el yacimiento se encuentra cercana al

valor irreducible. Adems la presin inicial es igual a la presin del punto de burbuja. En caso

que sea mayor, la presin declinar rpidamente al valor de burbuja como consecuencia de la

produccin. Durante esta etapa todo el gas permanece en solucin. Una vez que se ha

conseguido la presin de burbuja en el yacimiento, la posterior produccin de los fluidos causa

que la presin contine descendiendo, lo que produce la liberacin del gas disuelto en el

yacimiento. Este gas libre alcanza la fase continua cuando la saturacin de gas excede a la

saturacin crtica, permitiendo su movilidad.

Este gas liberado podra formar una capa de gas, lo que correspondera a otro mecanismo de

empuje. Para que no se forme una capa de gas la permeabilidad vertical debe ser muy

pequea, a fin de que el gas fluya preferencialmente hacia el pozo. De este modo se observar

en los pozos un incremento de la relacin gas-petrleo. En este caso el mecanismo principal se

debe al empuje de gas en solucin y a la expansin del petrleo, se entiende que se pueden

despreciar los efectos de la expansin del agua y d la roca por ser muy pequeos comparados

con la energa contenida asociada al gas libre altamente expansible.

Para estimar la eficiencia de la recuperacin en yacimientos con presiones iguales a la presin

del punto de burbuja que declinan hasta la presin de abandono, Arps desarroll una

ecuacin, vlida nicamente para yacimientos en los cuales el empuje por gas en solucin es el

nico mecanismo de recuperacin (o puede considerarse de esa manera):

Donde

%RE : eficiencia de recuperacin (en porcentaje)

: porosidad (en fraccin)

Sw : saturacin de agua connata (en fraccin)

Bob : FVF de petrleo en el punto de burbuja ( BY/BN)

K : permeabilidad promedio de la formacin (Darcys)

: viscosidad de petrleo en el punto de burbuja (cp)

Pb : presin del punto de burbuja (psig)

Pa : presin de abandono (psig)

Si la presin inicial del yacimiento es mayor a la presin del punto de burbuja se debe

adicionar la cantidad de petrleo producido por expansin del lquido desde la presin inicial

hasta Pb. La eficiencia de esta recuperacin se encuentra por lo general por debajo del 3%. La

compresibilidad del petrleo es muy baja, por el orden de las diezmilsimas o inferior, por lo

tanto ofrece una expansin volumtrica pequea, que causar una rpida declinacin de la

presin hasta el punto de burbuja. De ese punto en adelante acta el mecanismo de empuje

por gas en solucin, con una eficiencia de recobro dentro del rango de 5 a 30%.

Los factores que pueden favorecer una alta recuperacin de los hidrocarburos originales en

sitio con este mecanismo de empuje son una alta gravedad API del crudo, baja viscosidad, una

alta relacin gas disuelto-petrleo y que exista homogeneidad en la formacin.

Yacimientos con empuje por capa de gas

En este tipo de yacimientos se considera una presin inicial igual a la presin del punto de

burbuja. Con la capa de gas, el petrleo esta manteniendo la mxima cantidad de gas en

solucin. A medida que la presin del yacimiento se reduce como una consecuencia de la

produccin, la capa de gas, actuando como un pistn, se expande causando el desplazamiento

inmiscible del petrleo.

La eficiencia de recuperacin promedio para un yacimiento en el cual la capa de gas es el

mecanismo de empuje es del orden de 20 a 40 % del petrleo original en sitio.

Los factores que pueden favorecer a aumentar el recobro de petrleo en un yacimiento con

una capa de gas son una baja viscosidad y alta gravedad API del petrleo, alta permeabilidad

de la formacin, y diferencia considerable de densidades entre el petrleo y gas.

Yacimiento con empuje por segregacin gravitacional

En un yacimiento con empuje por segregacin, a medida que el gas es liberado del petrleo, se

mueve hacia el tope del yacimiento, mientras que el petrleo se desplaza hacia abajo, debido a

la permeabilidad vertical. Para que esto ocurra debe existir suficiente permeabilidad vertical

para permitir que las fuerzas gravitacionales sean mayores que las fuerzas viscosas.

Algunos de estos yacimientos no tienen capa de gas inicial, pero la recuperacin ser mayor si

sta existe. Un mecanismo similar denominado drenaje gravitacional ocurre si es que el

reservorio tiene un gran buzamiento. En este caso el petrleo se mueve hacia abajo y el gas

hacia arriba, pero el flujo es paralelo al ngulo de buzamiento, en vez de ser perpendicular. En

la mayora de los casos el drenaje gravitacional y empuje por segregacin se consideran como

el mismo mecanismo.

Si no se considera el aspecto econmico, este es el mecanismo de empuje primario ms

eficiente. Las eficiencias de recuperacin estn en el rango de 40 a 80 %.

Yacimiento con empuje por agua

En este tipo de yacimiento la presin inicial es mayor que la presin del punto de burbuja, por

lo tanto, no existe capa de gas. Cuando la presin se reduce debido a la produccin de fluidos,

se crea un diferencial de presin a travs del contacto agua-petrleo. De acuerdo con las leyes

bsicas de flujo de fluidos en medios porosos, el acufero reacciona haciendo que el agua

invada a la zona de petrleo originando intrusin o influjo, lo cual no solo ayuda a mantener la

presin sino que permite un desplazamiento inmiscible del petrleo que se encuentra en la

parte invadida. La Intrusin ocurre debido a:

- Apreciable expansin del agua del acufero. A medida que se reduce la presin, el agua se

expande y reemplaza parcialmente los fluidos extrados del reservorio.

- El acufero es parte de un sistema artesiano. El agua que rodea al reservorio de petrleo esta

en contacto con agua proveniente de la superficie.

La eficiencia de recuperacin para estos yacimientos est en el rango de 10 a 75%. Arps

desarroll tambin una ecuacin para determinarla a travs de estudios estadsticos:

Donde:

%RE : eficiencia de recuperacin (en porcentaje)

: porosidad (en fraccin)

Sw : saturacin de agua connata (en fraccin)

Boi : FVF de petrleo inicial ( BY/BN)

K : permeabilidad promedio de la formacin (Darcys)

o : viscosidad del petrleo a las condiciones iniciales (cp)

w : viscosidad del agua a las condiciones iniciales (cp)

Pi : presin inicial (psig)

Pa : presin de abandono (psig)

En estos yacimientos la presin permanece elevada, pero depende del tamao del acufero.

Generalmente el acufero es mucho ms grande que la zona con petrleo, si se llega a estimar

un acufero de radio 10 veces mayor que el radio de la zona de petrleo se espera un completo

soporte de presin, de otro modo se estima un soporte parcial. Por razones econmicas se

aplica bombeo electro sumergible desde el inicio en la mayora de los pozos. La produccin de

agua inicia muy temprano e incremente apreciablemente, y se continua la explotacin hasta

que sta sea excesiva respecto de la del hidrocarburo.

Yacimientos con empuje por compactacin

La produccin de los fluidos de un yacimiento conduce a un incremento de la diferencia

existente entra las presiones de sobrecarga y de poro presentes, lo cual produce una

disminucin del volumen poroso y posiblemente el efecto de subsidencia de la superficie.

Este mecanismo de empuje por compactacin solo tendr un efecto considerable en la

produccin si la compresibilidad de la formacin es elevada, por lo tanto se presenta en

yacimientos someros y poco consolidados que precisamente muestran dichas caractersticas.

Sin embargo, esta compactacin no es beneficiosa del todo, a pesar que puede contribuir con

la produccin de los fluidos, tambin puede causar problemas tales como la disminucin de la

permeabilidad en la formacin o colapsar el revestimiento.

Publicado por Jos Miguel Nava Zender en 23:10

Reestimacin del ngulo de navegacin a travs del clculo del buzamiento aparente

Te gusta este artculo? Comprtelo

Tweet

Reestimacin del ngulo de navegacin a travs del clculo del buzamiento aparente, en pozos

horizontales o de alto ngulo perforados en yacimientos de poco espesor. Formacin las

piedras, campo Orocual, Distrito norte, Venezuela

El Campo Orocual de la formacin las piedras presenta un ambiente de tipo fluvial en planicies

deltaicas, caracterizada por espesos depsitos de planicies de inundacin y depsitos arenosos

de canales anastomosados con baja densidad de apilamientos. Hacia los bordes de la cuenca

los depsitos estn formados por intercalaciones de arcillas y arenas finas de 15 a 20 pies de

espesor ricas en crudos pesados y extrapesados con gravedades entre 8 y 12 API. Los

depsitos presentan buzamientos entre 0 y 6 grados normalmente en sentido Sur-Sureste, Sur-

Suroeste hacia el norte de la cuenca y Nor-Noroeste, Nor-Noreste hacia la zona sur le la cuenca

creando una especie de embudo debido a que este patrn estructural responde a la estructura

de colapso (hoyo Orocual) ubicada en el centro del campo. Estas intercalaciones con arcillas

limitan la comunicacin hidrulica de estos cuerpos, formando de esta manera yacimientos

total o parcialmente aislados.

Planteamiento de los problemas

Bajo este escenario geolgico, durante la perforacin de la seccin horizontal se presentan con

frecuencia la prdida de la continuidad de los cuerpos de arena, por lo tanto es obligatorio

hacer fuertes cambios en la direccin de la perforacin para lograr interceptar de nuevo el

yacimiento, teniendo que realizar side tracks que garanticen la perforacin de una seccin

productora dentro de la arena objetivo.

Cuando ocurren cambios durante la perforacin las consecuencias que se presentan son la

construccin de hoyos con alta tortuosidad y la perforacin de secciones productoras con

largos intervalos arcillosos que disminuyen la arena neta petrolfera y aumentan los riesgos de

pega de tubera, poniendo en riesgo la seccin perforada. Estas operaciones implican un

mayor costo operacional durante la perforacin y aumenta los riesgos operacionales durante

la completacin de la seccin productora.

La geometra de los cuerpos de arena que conforman la Formacin Las Piedras, caracterizados

por canales con cierta discontinuidad lateral y que se superponen segn el grado de avulsin y

subsidencia

En general el rumbo de la perforacin de pozos horizontales se selecciona en direccin a las

zonas donde las arenas cuentan con las mejores propiedades que favorezcan la produccin, sin

embargo no siempre esta direccin coincide con el rumbo de las capas o con la mxima

pendiente de las mismas, obligando a calcular el ngulo de navegacin en el sentido

seleccionado, el cual se puede obtener calculando el buzamiento aparente de los estratos en la

direccin seleccionada.

Metodologa

1.-Conocer el ngulo y direccin del buzamiento de la arena que se quiere navegar el cual se

puede obtener de registros Diplogs, registros Imgenes o en su defecto con la simple

triangulacin de los pozos ms cercanos.

2.-La relacin geomtrica entre el plano de superficie del estrato y el plano horizontal de

referencia permite calcular el buzamiento aparente con la ecuacin tg ap= tg r *seno

donde; r se refiere al ngulo del buzamiento real de la capa, se refiere al ngulo entre la

direccin de navegacin y el rumbo de la capa y ap se refiere al ngulo de buzamiento

aparente de la capa, entonces el ngulo de navegacin N= 90-ap

3.-El ngulo obtenido con esta relacin debe ser el ngulo planificado para la navegacin, sin

embargo el mismo debe ser reajustado una vez se haya identificado en tope de la arena

durante la perforacin de la seccin curva.

4.-El punto de entrada de la arena con sus coordenadas UTM y la profundidad del tope de la

arena son los datos necesarios para crear un plano con otros dos puntos (pozos cercanos) al

cual se le calcule la direccin y ngulo del buzamiento real, para con ello reestimar el ngulo

de navegacin.

5.-La diferencia entre en ngulo de navegacin planificado y el ngulo de navegacin

reestimado depender de la complejidad geolgica de la zona. Si el yacimiento esta contenido

en un estrato estructuralmente homogneo, la diferencia debe ser cero, sin embargo en la

mayora de los casos de perforaciones exitosas en el campo se reajust el ngulo de

navegacin.

La aplicacin de esta metodologa permiti perforar con xito varios pozos en los yacimientos

de La Formacin Las Piedras que tienen de 15 a 20 pies de espesor real, con ngulos de

buzamiento aparente que variaron entre 2 a 4 grados, logrando completar secciones de 800 a

1200 segn lo estimado.

La metodologa se puede aplicar para calcular el ngulo de navegacin de cualquier pozo

horizontal o inclinado en estratos con buzamientos.

Conclusiones

1. Metodologa de trabajo para el clculo del ngulo de navegacin.

2. Frmulas sencillas que se pueden utilizar en el campo para el reajuste de planes de

perforacin en la seccin productora.

3. Construccin de pozos horizontales con secciones de mayor longitud en arenas de poco

espesor.

4. Minimizar los riesgos geolgicos durante la perforacin.

5. Disminucin de los costos y tiempos en pozos horizontales optimizando la perforacin de la

seccin productora y evitando la realizacin de side tracks.

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep por Ing. Geo. Jess Hernndez

Mata. PDVSA. Ing. Geo. Wilmen Jimnez. PDVSA. Ing. Geo. Mariangel Martnez. PDVSA.

Publicado por Diana C Rodrguez en 12:46

Uso de tecnologas para disminucin de torque en pozos direccionales 3D altamente tortuosos

caso plataforma de pozos costa afuera (whp) Campo Corocoro

Te gusta este artculo? Comprtelo

Tweet

El Campo Corocoro se encuentra ubicado en las aguas superficiales de las costas del oriente de

Venezuela en el Golfo de Paria entre las coordenadas 100y 1015de Latitud Norte y entre

6215y 62o37de Longitud Oeste.

Para el desarrollo del campo se han perforado pozos direccionales de alto ngulo que parten

desde una plataforma de produccin WHP la cual posee una macolla de 24 slots para la cual

fue necesario utilizar un taladro Autolevadizo JackUp de 2000 HP tipo Cantiliever con

capacidad de desplazamiento en macollas.

Las trayectorias requeridas en funcin a la perforacin desde las plataformas evitando

colisiones, las caractersticas geolgicas estructurales y las coordenadas objetivo, dieron lugar

a pozos direccionales altamente complejos y de tortuosidad elevada

Tortuosidad: Es la Severidad de Pata de Perro (DLS) Acumulada para un plan o trayectoria de

pozo perforado, el cambio total de DLS es positivo siempre y cuando se est tumbando ngulo

Severidad Pata de Perro Dog Leg Severity (DLS): Es el cambio de inclinacin por unidad de

longitud de seccin perforada y se expresa tpicamente en grados/100 pies.

Descripcin del problema

Las limitaciones por el alto torque e insuficiencia en la transferencia de peso a la mecha

asociado a la tortuosidad pueden ser ocasionadas debido a la calibracin incorrecta del factor

de friccin y los diseos de la sarta.

Planificacin: se haba programado perforar 14 secciones productoras de 8 utilizando

tecnologas direccional convencional con COF OH: 0,2 CH: 0,3.

Ejecucin: PDVSA tom control de operaciones 7 das antes de iniciar la perforacin de la

primera seccin de 8 .

Acciones Tomadas:

-Iniciar la perforacin de la fase siguiendo el modelo de curva de aprendizaje (Sin experiencia

previa en el campo y seccin de hoyo).

-Revisar la planificacin de los pozos sin afectar la continuidad operacional y utilizando

contratos vigentes por la contingencia.

Desempeo Operacional:

-Se perfor con xito los primeros 3 pozos (tortuosidad menor<>

-Se perfor el pozo # 04 con una tortuosidad estimada de 166 con la sarta diseada

manteniendo los factores de friccin de la planificacin sin completar la longitud de seccin

planificada por torque excesivo y dificultad para deslizar (peso sobre la mecha insuficiente).

-Se perfor el pozo # 05 con ciertas dificultades, ya que la tortuosidad real era de 179,

utilizando motor a fondo y el torque planificado era mayor que el torque real. Durante la

ejecucin se presentaron problemas para deslizar y colgar la sarta, problemas en la limpieza,

problemas de direccionamiento y de baja perforabilidad, slo se logr mejorar el ROP durante

la rotacin y se tuvo que realizar viajes adicionales para reconfigurar la sarta.

-Se perfor el pozo # 06 con dificultades, con una tortuosidad real de 200, utilizando motor a

fondo y sistema modo rotatorio con reductores de torque. Durante la ejecucin se

presentaron problemas de colgamiento de la sarta y estoleamiento de motor.

Principales problemas operacionales

Alta tortuosidad y en consecuencia alto torque dentro y fuera del revestidor.

Problemas de direccionamiento (dificultad para deslizar con motor).

Colgamiento de la sarta, altas vibraciones, zapateo, pega y deslice.

Limitaciones de rotacin por torque en Superficie (Taladro/TopDrive) y problemas de desgaste

en los revestidores.

Incremento en el riesgo de fatiga en la tubera de perforacin.

Bajo desempeo en tasas de perforacin e incremento en el nmero de viajes.

Para intentar contrarrestar estos problemas se perfor un pozo # 09 utilizando una nueva

tecnologa, donde se disminuye el torque y la tortuosidad es alta (ambos planificados) y se

utiliza un RSS con seccin de poder (motor) y se le agrega un lubricante qumico. Con esto se

consigui una disminucin del torque y de todos los problemas operacionales en casi un 20%.

Conclusiones

El uso de elementos reductores de friccin (Lotads) en conjunto de motores de fondo no

resulta aplicable para perforar secciones largas (mayores a 500 pies) en pozos altamente

tortuosos por las limitaciones de transmisin de rpm, peso a la mecha y control direccional.

Adems son recomendables para disminuir el desgaste en el revestidor en pozos altamente

tortuosos y contribuye a la limpieza de las zonas propensas a formacin de camas de ripio en

el revestidor.

El uso del lubricante qumico en los fluidos base agua es altamente beneficioso para reducir la

friccin y as el torque en pozos con tortuosidades elevadas.

El uso de tecnologas direccional de Sistema Rotatorio Continuo con seccin de poder permite

disminuir el torque en superficie, aumentar la ROP en pozos con alta tortuosidad y alcanzar

mayores secciones perforadas.

El nivel de tortuosidad del pozo determinar la combinacin de tecnologas requerida para

alcanzar el objetivo optimizando la perforacin.

Los motores de fondo constituyen una buena opcin para perforar pozos con tortuosidades

bajas.

La calibracin del factor de Friccin permite predecir condiciones ms realistas de perforacin

y mejorar los diseos.

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep por F. Mndez de Petrosucre.

Publicado por Diana C Rodrguez en 11:13

18 diciembre 2008

Problemas y soluciones en relacin a la produccin de agua

Te gusta este artculo? Comprtelo

Tweet

En distintos campos petroleros, el agua suele percibirse como un mal necesario. Si bien el agua

a menudo impulsa la produccion primaria e interviene en la produccion secundaria, el exeso

de agua producida representa un pasivo y un costo significativos para las compaas

productoras de petrleo y gas. Esta agua producida nos representa un gran problema a la hora

de tener una buena produccin de hidrocarburos.

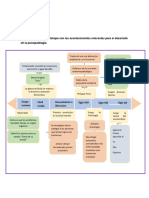

Entre estos problemas se pueden mencionar diez en especfico que se muestran por grado de

compleji-dad. El corte de agua elevado puede ser el resultado de uno o ms tipos de

problemas. La informacin ya disponible debera utilizarse pri-mero para diagnosticar los

problemas relacionados con el exceso de agua producida. La resolucin de los problemas

menos comple-jos en primer trmino permite mitigar el riesgo y reducir el tiempo requerido

para la recupera-cin de la inversin. En la Fig. 1 se muestran dichos problemas en su orden de

complejidad.

Fig. 1

1.- Fuga en la tubera de produccin, la tubera de revestimiento o el empacador.

Los registros de produccin, tales como los regis-tros de temperatura e inyectividad, pueden

ser suficientes para diagnosticar estos proble-mas. Las soluciones habitualmente incluyen

inyeccin forzada de fluidos de aislamiento y el aislamiento mecnico.

2.- Flujo detrs de la tubera de revesti-miento.

Las fallas en la cementacin primaria o la creacin de un espacio intersticial debido a la

produccin de arena puede hacer que el agua fluya detrs de la tubera de revestimiento en el

espacio anular. Los registros de temperatura o de activacin de oxigeno per-miten detectar el

flujo de agua detrs de la tubera de revestimiento. Los fluidos de aisla-miento pueden

proporcionar una solucin.

3.- Contacto agua/petrleo (CAP) despla-zado en sentido ascendente.

Habitualmente, este fenmeno est asociado con la presencia de permeabilidad vertical

limitada, general-mente inferiora 1 mD, con permeabilidades verticales ms altas, el fenmeno

de conificacin (7) es ms probable. En los pozos verticales, el problema puede resolverse

mediante el aislamiento mecnico de la parte inferior del pozo. En los pozos horizontales, no

existe ninguna solucin en la zona vecina al pozo y es probable que se requiera un pozo dere-

entrada.

4.- Capa de alta permeabilidad sin flujo transversa.

La presencia de una barrera de lutitas por encima y por debajo de la capa pro-ductora suele

ser la causa de esta condicin. La ausencia de flujo transversal facilita la resolucin de este

problema mediante la apli-cacin de fluidos de aislamiento rgidos o de aislamiento mecnico

ya sea en el pozo inyec-tor o en el pozo productor.

5.- Fisuras entre el pozo inyector y el pozo productor.

En formaciones fisuradas natural-mente, el agua puede incursionar rpidamente en los pozos

de produccin. El problema puede ser confirmado a travs de pruebas de presiones

transitorias y trazadores entre pozos. La aplicacin de un fluido de ais-lamiento en el pozo

inyector de agua puede ser efectiva sin afectar adversamente las fisu-ras que contribuyen a la

produccin de petrleo.

6.- Fisuras o fracturas y una capa de agua subyacente (conifcacin 2D).

Se produce agua desde una zona de agua subyacente a travs de fisuras naturales. Un

problema similar ocurre cuando las fracturas hidrulicas penetran verticalmente en una capa

de agua. La aplicacin de fluidos de aislamiento puede resultar efectiva para este problema.

7.- Conifcacin o formacin de cspide.

La produccin acarrea agua hacia arriba, en direccin al pozo. Una capa de gel colocada por

encima del cono puede resultar efectiva en lo que respecta a retardar el proceso de

conificacin. No obstante, para lograr efectividad, se requiere habituahnente un radio de

colocacin del gel de 15 m [50 pies] como mnimo, lo que a menudo limita la viabilidad

econmica del tratamiento. Como alternativa con respecto a la colocacin de gel, se puede

perforar un nuevo pozo lateral cerca del tope de la forma-cin, aumentando la distancia desde

el contacto agua/petrleo y reduciendo la cada de presin, elementos ambos que reducen el

efecto de conificacin. La aplicacin de una tcnica de produccin de drenaje dual(*) tam-bin

puede ser un tratamiento efectivo.

8.-Barrido areal pobre.

Este problema suele estar asociado con la heterogeneidad de la permeabilidad areal pobre o

con la anisotropa; resulta particularmente severo en ambientes con canales de arena. Una

solucin es desviar el agua inyectada fuera del espacio poral ya barrido. Otra forma de acceder

al petrleo no barrido es agregando tramos late-rales de drenaje a los pozos existentes o

mediante la perforacin de pozos de relleno.

9.-Capa segregada por gravedad.

En capas prospectivas potentes, con buena permeabili-dad vertical, el agua, proveniente de un

acufero o bien de un proyecto de inyeccin de agua, es segregada por gravedad y barre

solamente la parte inferior de la formacin. El aislamiento de los disparos inferiores en los

pozos de inyeccin o produccin a menudo slo tiene efectos marginales; en ltima ins-tancia

predomina la segregacin por gravedad. Si se produce esta situacin, los pozos de pro-duccin

experimentarn conificacin. Es improbable que los tratamientos con gel pro-porcionen

resultados duraderos. Para acceder al petrleo no barrido puede resultar efectiva la

perforacin de pozos de drenaje laterales adicionales. Los fluidos de inundacin viscosos

energizados, la inyeccin de gas o la utiliza-cin alternada de ambas tcnicas tambin puede

mejorar la eficiencia de barrido vertical.

10.- Capa de alta permeabilidad con flujo transversal.

A diferencia del caso sin flujo transversal (4), la presencia de flujo transver-sal impide la

implementacin de soluciones que modifican los perfiles de produccin o de inyeccin slo en

la zona vecina al pozo. La utilizacin de gel de penetracin profunda puede proporcionar una

solucin parcial.

(*) Un drenaje dual consiste en disparar por encima y por debajo del CAPO. De este modo,

tanto la zona de petrleo como la de agua son explotadas a travs de terminaciones

independientes con la misma presin de flujo.

Referencias.

http://www.slb.com/content/services/resources/oilfieldreview/spanish.asp?

Publicado por Nael Abo Ras A. en 20:27

13 diciembre 2008

Optimizacin de perforacin de pozos direccionales utilizando nueva tecnologa MicroCore

Te gusta este artculo? Comprtelo

Tweet

El MicroCore es una nueva tecnologa, creada por el Departamento de Investigacin y

Desarrollo de la empresa TOTAL (Francia), enfocada en la realizacin de una nueva mecha, la

cual ya fue probada con xito, con la que se pueden recoger los llamados tapones o ncleos,

estos son cortados con la misma tecnologa que se ha utilizado actualmente pero son

expulsados a travs del espacio anular y se recogen en la zapata. Una vez q estos tapones son

recogidos en superficie se pueden realizar pruebas como con cualquier ncleo. Estos no

interfieren con el desarrollo de las pruebas y no son alterados por la composicin del lodo en

el que viajan a superficie y tampoco son alterados por los impactos que reciben durante el

viaje.

Esta tcnica ayuda a reducir los viajes que tiene que hacer la tubera para cambiar la mecha.

Adems se mejora el impacto sobre la formacin ya que hay una mejor distribucin del peso

sobre la mecha. Aunado a esto, se plantea el desempeo de la perforacin y el muestreo en

zonas complejas como lo pueden ser las rocas de alta dureza con baja tasa de penetracin

(ROP), las rocas de alta dureza con poca o ninguna muestra recuperada en superficie, las altas

temperaturas de fondo con baja informacin en perfilaje y medicin durante perforacin, y

reducir riesgos y costos operacionales en comparacin con la toma de ncleo ambos de

importancia en la optimizacin de perforacin y caracterizacin de yacimientos.

Generacin del Micro-Core: Depende del diseo de mecha, el mecanismo de corte resulta de

la dureza de la roca (UCS), los parmetros operacionales y la estabilidad de la mecha.

Obtencin del Micro-Core: Necesario mantener el rea limpia en fondo con hidrulica

adecuada para evitar rompimiento de los tapones.

Desplazamiento de Micro-Core hacia la superficie: Se sugiere adecuar la capacidad de

levantameno del lodo, variando la densidad, viscosidad y flujo.

Objetivos

Mejoramiento de la calidad de muestras geolgicas:

Micro-Core: Se Generan y recuperan muestras de tapones de la formacin durante las

operaciones de perforacin.

Mejoramiento del desempeo de perforacin:

Diseo de mecha con orificio central. Mejora distribucin del peso sobre la mecha (WOB) e

incrementa profundidad de corte para altas tasas de perforacin.

Generacin de muestras (micro-ncleo) de la formacin durante la operacin de perforacin

mejorando la calidad de los cortes generados.

El tapn es generado en el centro de la mecha, donde la estructura de corte se interrumpe.

El tapn, va avanzando hasta su mximo tamao y finalmente alcanza un tope PDC el cual

aplica una fuerza lateral al tope del tapn induciendo una falla en la base.

El tapn es conducido por el flujo de lodo hacia el anular para el acarreo a superficie.

Mejoramiento de la eficiencia de corte y el desempeo de perforacin, mediante el diseo

especial de esta mecha.

Diseo Prototipo: SPS 623C

Dimetro de Ncleo: 10 x 30 mm

PDC Central para obtener tapn

Diseo Hidrulico especial

Canal de flujo especial, para facilitar y promover migracin del tapn

Perfil optimizado para estabilidad

Estructura estndard de corte, PDC

Cuero de acero para geometra especial

Aplicaciones de campo

MECHA MICRO-CORING SPS 683-6 PDC

Formacin: campo Tunu, Pozo DX-32, Indonesia. Capas de lutita intercaladas con arenisca.

Cuenta con un sistema constituido por un motor de baja velocidad. Su intervalo es desde los

3916m hasta los 4279 m.

Desempeo: no se observ algn tipo de taponamiento, apelotonamiento o desgaste excesivo

durante la corrida. Se confirma respuesta de perforacin positiva.

MICRO-CORE: con una longitud de 2cm y una profundidad media de 4096 m.

MECHA MICRO-CORING DDS 8 SSC 123 IMPREGNADA

Formacin: Lumshiwal, tipo mixto, constutuida por: carbonato, caliza, limolita, lutita

Sistema: Motor de baja velocidad

MICRO-CORE: con una longitud de 25 mm, un dimetro de 19 mm, una profundidad media de

3978 m y 4110 m.

El diseo de MCB permite la generacin de micro-ncleos en el rea central de la estructura de

corte. Este diseo permite ahorrar una parte importante de la energa movilizada en el centro

del rea. Aplicando este potencial en la estructura de corte remanente, permite incrementar la

eficiencia de corte y por lo tanto el desempeo de perforacin. Tanto los resultados

experimentales como los de campo confirman que este concepto y tecnologa ofrece ventajas

competitivas las cuales se caracterizan de la siguiente manera:

La tecnologa Micro-Core puede ser utilizada en cualquier dimetro de mecha

Se mejora la tasa de penetracin (ROP) debido al diseo especial con centro de toma de

tapones.

Se mejora ROP debido al uso ms eficiente del WOB

Los tapones pueden llegar intactos o en piezas dependiendo de la resistencia o tipo de roca

Referencias

Charla dictada en el II Foro de perforacin realizado en Intevep.

Publicado por Diana C Rodrguez en 0:49

12 diciembre 2008

Perforacin de pozos en aguas profundas

Te gusta este artculo? Comprtelo

Tweet

La perforacin en aguas profundas se define como las operaciones de extraccin de

hidrocarburo costa afuera. Los procesos de perforacin, al igual que la perforacin en Tierra,

involucran el uso de un taladro y una cuadrilla de perforacin, pero en este caso hay que

tomar en cuenta los riesgos que involucra estar en el mar y mitigar los movimientos de las

unidades de perforacin.

Se clasifica de acuerdo a la profundidad del agua en la cual se est perforando bajo los

siguientes parmetros:

Perforacin en Aguas Someras (0-300) metros

Perforacin en Aguas Profundas (300-1500) metros

Perforacin en Aguas Ultaprofundas (>1500) metros

Los factores que hay que estudiar antes de perforar Costa Afuera (OffShore) son los siguientes:

estudio del fondo marino (ssmica somera), datos meteoceanogrficos (estudios de las

propiedades del agua), apoyo logstico (es lo ms importante).

La clasificacin de las unidades de perforacin Costa Afuera que se utilizan en la actualidad y

sus propiedades son:

Plataformas Fijas

Perforan lminas de agua <200m, el costo diario es variable, son muy estables, mantienen el

cabezal seco, pueden albergar mltiples pozos e instalaciones de produccin y alojamiento del

personal, y se pueden quedar en un sitio por mucho tiempo.

Jack Up

Perforan lminas de agua <130m, el costo diario promedio es de alrededor de 128500 US$,

estn equipados con 3 5 piernas de apoyo que son sumergidas y posee una plataforma

elevadiza.

Floater Semisumergible

Perforan lminas de agua entre 800-3000m, el costo diario promedio es de alrededor de

248802 US$, posee un sistema de posicionamiento anclado o posicionamiento dinmico, el

cabezal del pozo o BOP es submarino y emplean un compensador de movimiento.

Drill Ship

Perforan lminas de agua entre 80-3000m, el costo diario promedio es de alrededor de 248802

US$, son menos estables que los Semisumergible, emplean compensador de movimiento,

navegan ms rpido, el cabezal es submarino, y funcionan a propulsin propia.

El 38% de los hidrocarburos producidos se encuentran Costa Afuera y actualmente se

producen 28 millones de barriles diarios en el mar y hay 184 unidades activas a nivel mundial.

Los pases que estn ms adelantados en este tema son: Estados Unidos, Brasil, Noruega,

Reino Unido, Dinamarca, frica (el Sur), y hoy estn apuntando a esto los asiticos.

Petrobras es una de las empresas lderes en perforacin OffShore quienes actualmente tienen

la mayora de sus pozos en los campos del mega yacimiento de Brasil, sin embrago, la empresa

que actualmente tiene el rcord de perforacin Costa afuera es Chevron Texaco con 3051 m

perforados en un pozo exploratorio en Mxico, no obstante, muchas son las empresas que

estn uniendo esfuerzos para superar este rcord y perforar cada vez ms profundo.

Referencias

Charla de las JIFI dictada por K. Yu (Petrobras)

http://www2.petrobras.com.br/Petrobras/espanhol/plataforma/images/imgPlataformaFixaGD

E.jpg

http://www.offshore-technology.com/projects/goldeneye/images/Artists_simpressio.jpg

http://i242.photobucket.com/albums/ff156/buenosdiasparral/3-1.jpg

http://www.moc.noaa.gov/gu/visitor/projects/gu0303/dship2.jpg

Publicado por Diana C Rodrguez en 22:45

07 diciembre 2008

Mtodos de recuperacin mejorada (EOR)

Te gusta este artculo? Comprtelo

Tweet

Potencial de los procesos EOR.

Se estima que para el ao 2020, EOR representar el 50% de la produccin mundial, el cual es

patrn de participacin es de un 55% para los proyectos trmicos, 35% para los de inyeccin a

gases y 10% para los qumicos.

En Venezuela el proceso dominante es la inyeccin cclica de vapor con una produccin

cercana a los 200.000 BPD, destacndose las producciones de los Campos Lagunillas, Ta Juana

y Bachaquero, las cuales han generado ganancias extraordinarias para el pas.

Venezuela est programando el inicio de proyectos de inyeccin de nitrgeno en el occidente y

oriente del pas, en un futuro cercano para complementar o sustituir proyectos de inyeccin

de gas natural. Petrleos de Venezuela S.A. (PDVSA) realiza esfuerzos para mejorar el recobro

de los yacimientos que contienen crudos livianos y medianos. De los 10 proyectos planificados,

9 incluyen laboratorios integrados de campo.

Objetivos de la aplicacin de los mtodos EOR.

Despus de la produccin primaria y, posiblemente, de la inyeccin de agua, una cierta

cantidad de petrleo denominada petrleo remanente, queda en la roca yacimiento y

permanece irrecuperable. Tericamente en una roca humectada por agua, todo el petrleo

puede ser desplazado por la fase mojante (agua) si el gradiente de presin es suficientemente

alto. En la prctica, el petrleo desplazado depender de la cantidad de agua que se haya

inyectado, de la velocidad y, tambin de la razn de movilidad. * 1+

Clasificacin de los mtodos EOR

Existen diferentes mtodos de recobro no convencionales, que permiten mejorar los recobros

por inyeccin de agua. Algunos aplican calor y otros no, donde los grandes grupos son

trmicos y no trmicos. Los trmicos son utilizados con preferencia para los crudos pesados,

mientras los no trmicos son utilizados para crudos livianos, aunque algunos pueden ser

aplicables a crudos pesados, pero han tenido poco xito en las aplicaciones de campo.

Se han propuesto tambin mtodos EOR los cuales son combinaciones de otros, como por

ejemplo la inyeccin alcalina con surfactantes y polmeros. De igual manera se han sugerido y

probado muchas combinaciones de vapor con qumicos y solventes.

1. Mtodos no convencionales no trmicos

Los mtodos no trmicos abarcan los procesos qumicos y los miscibles.

1.1. Invasiones qumicas

La mayora de los procesos qumicos involucran la inyeccin de materiales que usualmente no

se encuentran en los yacimientos.

1.1.1. Invasin con polmeros.

La invasin con polmeros es una modificacin de la inyeccin de agua y consiste en aadir el

agua de inyeccin un tapn de polmeros de alto peso molecular antes de que esta sea

inyectada en el yacimiento, sta propiedad hace que mejore la razn de movilidad agua-

petrleo, lo cual da como resultado un mejor desplazamiento y un barrido mas completo que

en la invasin con agua convencional. Con polmeros, se forma un banco de petrleo que de

empuja como en la inyeccin de agua convencional.

1.1.2. Invasin con surfactantes.

El principal objetivo de este proceso es recuperar el petrleo residual, 20 a 40% del volumen

poroso, que permanece despus de la recuperacin primaria o de una inyeccin de agua.

Como beneficio secundario puede tambin mejorar la eficiencia de barrido volumtrico. En

algunas de las primeras investigaciones en las invasiones con surfactantes, se trata de que

ocurra como un desplazamiento miscible, sin las desventajas caractersticas de la movilidad

desfavorable y la segregacin por la gravedad.

Habitualmente, para asegurarse de que la movilidad est bien controlada, el tapn de

surfactante se empuja con un determinado volumen de solucin de polmeros. Adems, se

utilizan varios aditivos con el surfactante para protegerlo contra las sales minerales del agua de

formacin por la precipitacin o secuestro de los cationes divalentes. Los aditivos ms

populares son amonio, carbonato de sodio y trifosfato de sodio.

1.1.3. Invasiones alcalinas o procesos de inversin de humectabilidad

La inyeccin de soluciones alcalinas emplean un proceso de emulsificacin en el sitio, este

mtodo de EOR requiere adicionar al agua de inyeccin de ciertas sustancias qumicas como

hidrxido de sodio, silicato de sodio, soda custica o carbonato de sodio, las cuales reaccionan

con los cidos orgnicos que contiene el petrleo del yacimiento.

1.1.4. Invasiones micelares.

La invasin micelar o microemulsin es un proceso muy complejo, pero es un mtodo terciario

de recuperacin de petrleo muy promisorio para petrleos livianos. Ha sido extensamente

probado en el laboratorio y existen varias pruebas de campo con resultados exitosos.

La tcnica consiste en la inyeccin de un tapn micelar seguido por un volumen de solucin de

polmero, el cual se empuja con agua; a menudo se inyecta un preflujo delante del tapn

micelar para condicionar la roca. La solucin micelar que se utiliza es el elemento clave del

proceso y esta formada por agua, un hidrocarburo, 10-15% de surfactante, junto con pequeas

cantidades de sal y un alcohol adecuado, el cual este ltimo se utiliza para controlar la

viscosidad y el comportamiento de fase.

1.1.5. Inyeccin de espuma.

Las espumas son acumulaciones de burbuja de gas separadas unas de otras por pelculas

gruesas de lquidos, con la propiedad de tener una viscosidad mayor que la del gas o lquido

que la componen. La inyeccin de espuma consiste en inyectar aire, agua y un agente qumico

que la estabiliza, y se realiza a una razn de movilidad menor que la inyeccin de gas o lquido

solos. La calidad de la espuma se define como la razn entre el volumen de gas contenido y el

volumen total de la espuma. Es altamente eficiente ya que las espumas se ubican primero en

los poros mas grandes, donde tienden a obstruir el flujo, los poros pequeos son invadidos

luego, mientras que las secciones mas permeables se van llenando de espuma y la eficiencia

del barrido vertical se mejora.

1.2. Desplazamientos miscibles.

Este proceso consiste en inyectar un agente desplazante completamente miscible con el

petrleo existente. En condiciones ideales, el fluido desplazante y el petrleo se mezclan en

una banda estrecha que se expande a medida que se mueve en el medio poroso, y desplaza

todo el petrleo que se encuentra delante como un pistn.

El desplazamiento miscible puede ser del tipo de primer contacto, como el de un hidrocarburo

por otro y cuando los dos son miscibles en todas las proporciones, es decir, la miscibilidad

entre los dos se alcanza por varios contactos y el correspondiente equilibrio de fases.

1.2.1. Proceso de tapones miscibles

Consiste en la inyeccin de algn solvente lquido miscible al petrleo del yacimiento al entrar

en contacto con este. La figura 1 muestra un esquema del desplazamiento de petrleo por un

tapn de propano u otro LPG, seguido de agua. Para mejorar la movilidad de los fluidos se

inyecta al agua y el gas de manera alternada. Asimismo, debe alcanzarse una presin

considerable que permita la miscibilidad tanto entre el tapn y el petrleo, como entre el

tapn y el gas desplazante.

1.2.2. Proceso con gas enriquecido o empuje con gas condensante

En este caso el tapn inyectado es de metano enriquecido con etano, propano o butano y este

es seguido de gas pobre y agua. En la formacin se encuentra una zona rica en C2 y C4 miscible

al petrleo, debido a que este absorbe los componentes enriquecidos del gas. Para lograr la

operacin debe lograrse una presin en el rango de 1.450 a 2.800 lpc.

1.2.3. Empuje con gas vaporizante o de alta presin

Consiste en la inyeccin continua de gas pobre como el metano o el etano a una presin por

encima de 2.900 lpc para formar una zona de miscibilidad. Esta zona se alcanza en un punto

ms alejado del punto de inyeccin, a unos 100 pies antes de que el gas haya vaporizado

suficiente C2 al C6 para ser miscible.

1.2.4. Inyeccin alternada de agua y gas

Este proceso, conocido como proceso WAG, consiste en inyectar tapones de agua y gas de

manera alternada hasta que dichos fluidos lleguen al pozo productor, de tal forma que el

tapn de agua no llegue a conseguir fluido miscible en el banco.

1.2.5 Inyeccin usando solventes

Se les llama solventes a la mayora de los fluidos que son miscibles con el petrleo de manera

parcial. El proceso de inyeccin de solventes es uno de los primeros mtodos que se empleo

para extraer petrleo. Este consiste en inyectar gas licuado del petrleo (LPG) en pequeos

tapones y desplazarlo por medio de otro tapn de gas seco. Este mecanismo cumple funciones

importantes como son la extraccin del crudo, disolucin, disminucin de la viscosidad,

incremento del petrleo y el empuje por gas en solucin, siendo el principal la extraccin.

Entre los fluidos ms utilizados en la operacin se encuentran: alcoholes orgnicos, cetonas,

hidrocarburos refinados, gas condensado del petrleo (LPG), gas natural y gas licuado (LNG),

dixido de carbono, aire, nitrgeno, gases de combustin y otros.

1.3. Empujes con gas

La inyeccin de gas disminuye la tensin interfacial y mejora la movilidad del petrleo. Gracias

a ello el desplazamiento de miscibles e inmiscibles pueden lograr altas eficiencias en la

recuperacin el crudo que queda en las zonas barridas y no barridas. El objetivo de utilizar

dixido de carbono u otro gas junto con el agua, es reducir la viscosidad del petrleo y

aumentar la presin del yacimiento. A continuacin se explican algunas de estas tcnicas:

1.3.1. Inyeccin cclica de gas

En este proceso se introduce un tapn de gas, generalmente C02, en el pozo, luego cerrarlo

por un tiempo de remojo para lograr el equilibrio de las fases, y posteriormente reabrirlo.

1.3.2. Inyeccin de agua carbonatada

Como se representa en la figura 2, este proceso consiste en introducir dixido de carbono al

agua que se inyecta, con la finalidad de reducir la viscosidad y facilitar la movilidad. Para

remover el agua carbonatada se inyecta agua al final.

2. Mtodos no convencionales trmicos

Estos procesos son especialmente tiles para los crudos pesados (5-15 API), ya que la funcin

principal de estos es disminuir la viscosidad del petrleo y optimizar su movilidad. Cabe

mencionar, que estos mtodos de recuperacin han alcanzado el mayor xito en los ltimos

aos y por ello gran porcentaje de la produccin diaria de EOR en Canad, Estados Unidos y

Venezuela proviene principalmente de ellos.

A continuacin se describen brevemente los distintos mtodos de recuperacin trmica:

2.1. Inyeccin de agua caliente

Este mtodo, sencillo y convincente, consiste en desplazar el petrleo inmisciblemente al

inyectar agua caliente y agua fra. La zona prxima al pozo inyector se calienta y al mismo

tiempo parte de ese calor se pierde hacia las formaciones adyacentes. El agua introducida

pierde calor rpidamente y alcanza la temperatura del yacimiento, por lo que en el borde de

este frente se desplaza es el petrleo no calentado. Este proceso permite disminuir la

viscosidad del crudo y mejorar su movilidad, reducir el petrleo residual y expandir el fluido

por temperatura.

Figura 3. Inyeccin de agua caliente [4]

2.2. Inyeccin continua de vapor

Del mismo modo que la inyeccin de agua, este mecanismo de empuje es un arreglo entre

pozos de inyeccin y produccin. En este caso, las prdidas de calor son mayores, por lo que el

tamao del arreglo es un punto importante a considerar. Sin embargo, al recobro de petrleo

puede pasar del 50%. El proceso consiste en inyectar continuamente el vapor, formndose una

zona de vapor que avanza a una tasa siempre decreciente. Para disminuir las prdidas de calor,

se debe reducir el volumen de inyeccin hasta un valor conveniente, ms tarde se interrumpe

por completo y se introduce agua caliente o fra mientras que los productores se mantienen

abiertos.

2.3. Inyeccin alternada de vapor

Este mecanismo posee diferentes etapas. Primero se inyecta un volumen de vapor

preestablecido por una a tres semanas. Luego se cierra el pozo por unos das en fase de

remojo de manera que el vapor se disperse uniformemente y caliente la formacin.

Finalmente se abre de nuevo de pozo en fase de produccin hasta que este deje de ser

econmicamente rentable. A este proceso tambin se le denomina Inyeccin cclica de Vapor

o Remojo con Vapor, y fue descubierto en Venezuela accidentalmente en 1957 en una prueba

de inyeccin continua de vapor en el Campo Mene Grande.

El mtodo se aplica en yacimientos de crudos pesados para aumentar el recobro durante el

perodo de produccin primaria. Y generalmente, luego del proceso se inicia una inyeccin

continua de vapor. La recuperacin de petrleo es baja frecuentemente porque slo se ve

afectada una parte de del yacimiento.

2.4. Drenaje por gravedad asistido con vapor

Se inyecta vapor continuamente cerca del fondo del yacimiento, este vapor cuando se

condensa tiende a subir mientras que el petrleo calentado baja hasta el fondo, esto permite

que el petrleo drene por gravedad hasta el pozo productor. A continuacin el la Figura 5 se

muestra un esquema del proceso:

Figura 5. Proceso de drenaje por gravedad asistido por vapor [6 ]

2.5. Combustin in situ

Consiste en quemar una cierta cantidad de petrleo en el yacimiento (aproximadamente 10%)

para generar calor. El proceso se inicia bajando un calentador o quemador que se coloca en el

pozo inyector. Luego se inyecta aire hacia fondo del pozo, se pone a funcionar el calentador

hasta lograr el encendido. Despus se calienta los alrededores del fondo del pozo, se saca el

calentador, pero se continua con la inyeccin de aire para mantener el avance del frente de

combustin*7+, lo que permite que el fluido sea menos viscoso y se pueda optimizar la

produccin de petrleo. Segn Carol Marzuola[8], (VenEconoma Vol.20 No. 10, Julio 2003)

este mtodo posee ciertas desventajas ya que se necesita suficiente cantidad de energa para

generar vapor mediante la combustin del gas, otra de ellas es que el vapor pasa por encima

del yacimiento del crudo, trayendo como consecuencia que solo se recupere en un 30% del

crudo del yacimiento. Existen tres tipos de procesos de combustin:

2.5.1. Combustin Convencional o hacia adelante