Beruflich Dokumente

Kultur Dokumente

Rectificado

Hochgeladen von

Joaquín RodrigoOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Rectificado

Hochgeladen von

Joaquín RodrigoCopyright:

Verfügbare Formate

RECTIFICADO:

1. RECTIFICADORA:

Rectificadora. Mquina herramienta, utilizada para realizar mecanizados por

abrasin, con mayor precisin dimensional y menor rugosidad que en el

mecanizado por arranque de viruta. Las piezas que se rectifican son

principalmente de acero endurecido mediante tratamiento trmico.

Para el rectificado se utilizan discos abrasivos robustos, llamados muelas. El

rectificado se aplica luego que la pieza ha sido sometida a otras mquinas

herramientas que han quitado las impurezas mayores, dejando solamente un

pequeo excedente de material para ser eliminado por la rectificadora con

precisin.

2. MEDIDAS DE SEGURIDAD EN EL USO DE RECTIFICADORAS:

- Los interruptores y dems mandos de puesta en marcha de las mquinas,

se deben asegurar para que no sean accionados involuntariamente; las

arrancadas involuntarias han producido muchos accidentes.

- Conectar el equipo a tableros elctricos que cuente con interruptor

diferencial y la puesta a tierra correspondiente.

- Todas las operaciones de comprobacin, medicin, ajuste, etc, deben

realizarse con la mquina parada.

- Las muelas deben conservarse protegidas en estanteras que permitan ser

seleccionadas sin daarlas.

- Evitar que las muelas se caigan o choquen entre s.

- Utilizar siempre muelas en buen estado.

2.1 EQUIPO DE PROTECCIN PERSONAL

- Los trabajadores deben utilizar anteojos de seguridad contra

impactos.

- Se debe llevar la ropa de trabajo bien ajustada. Las mangas deben

llevarse ceidas a la mueca.

- Se debe usar calzado de seguridad que proteja contra cortes y

pinchazos, as como contra cadas de piezas pesadas.

- Es muy peligroso trabajar llevando anillos, relojes, pulseras, cadenas

en el cuello, bufandas, corbatas o cualquier prenda que cuelgue.

- Asimismo es peligroso llevar cabellos largos y sueltos, que deben

recogerse bajo gorro o prenda similar. Lo mismo la barba larga.

- Se debe usar guantes contra cortes y abrasin.

3. TIPOS DE RECTIFICADORA:

3.1 RECTIFICADORAS PLANAS O DE SUPERFICIE

Estas mquinas son las que presentan el manejo ms sencillo, ya que constan

solamente de un carro longitudinal que otorga el movimiento de translacin a la

pieza y la muela, que imprime el movimiento de rotacin. Se distinguen dos

subtipos segn la posicin de la muela:

a) Rectificadoras frontales: la muela gira sobre un husillo vertical, trabaja plana

contra la pieza y se desplaza con un movimiento rectilneo. Se utilizan

generalmente para la eliminacin rpida del material, aunque algunas mquinas

pueden lograr una elevada precisin.

b) Rectificadoras tangenciales: la muela gira sobre un husillo horizontal, trabaja

de canto sobre la pieza y se desplaza con un movimiento circular y pendular. Se

utilizan para trabajos de alta precisin en superficies planas sencillas, superficies

abocinadas o inclinadas, ranuras, superficies planas prximas a hombros,

superficies empotradas y perfiles.

3.2 RECTIFICADORAS CILNDRICAS:

La rectificadora cilndrica puede funcionar de una variedad de formas, sin

embargo, la pieza debe tener un eje central de rotacin. Esto incluye pero no se

limita a las formas tales como un cilindro, un cono, una elipse, una leva o un

cigeal. Tambin se distinguen varios subtipos:

a) Rectificadoras cilndricas externas: el rectificado se realiza en la superficie

externa de una pieza entre centros, los cuales permiten la rotacin de la misma. A

su vez, la muela tambin gira en la misma direccin cuando entra en contacto con

la pieza,

b) Rectificadoras cilndricas internas: el rectificado se realiza en el interior de

una pieza. La muela abrasiva es siempre menor que el ancho de la pieza. Un

anillo metlico sostiene a la pieza, imprimindole el movimiento.

c) Rectificadoras sin centros: este tipo de mquinas rectifican piezas cilndricas

de dimensiones pequeas, como casquillos, bulones o pasadores. El mecanismo

consta de dos muelas que giran en el mismo sentido, entre medio de las cuales se

coloca la pieza, sin sujecin (por eso el mecanismo se denomina sin centros)

que gira en sentido opuesto al de las muelas, impulsada por el movimiento de la

muela de arrastre, que est inclinada un cierto ngulo de entre 1 y 5 grados,

dependiendo de la dureza del material a rectificar y del dimetro de la pieza.

3.3 RECTIFICADORAS UNIVERSALES

Se trata de las mquinas que ofrecen mayor capacidad de trabajo, ya que

mecanizan cuerpos de revolucin. Con estas mquinas de gran robustez y

envergadura se logra el rectificado tanto de exteriores como interiores de rboles

de levas, cigeales, interiores de cilindros, conos, camisas y muchas otras

piezas. El carro longitudinal de la mquina proporciona el movimiento de traslacin

a las piezas en rotacin a travs de su avance y retorno automtico provisto por

un mecanismo hidrulico, mientras las muelas reciben el movimiento de rotacin,

opuesto al de la pieza.

3.4 RECTIFICADORAS CON SISTEMA DE CONTROL CNC

Hoy en da, el avance tecnolgico ha introducido en el mercado las rectificadoras

con control CNC para todos los tipos vistos ms arriba, las cuales renen una

serie de ventajas con respecto a las convencionales, entre las que podemos

mencionar:

- unificacin de movimientos para el rectificado (superior, frontal e inferior) en

una sola mquina.

- total automatizacin, con mnima intervencin del operario.

- disponibilidad de diversas formas de bancadas o mesas de trabajo

- mejoramiento de los tiempos y la precisin del rectificado

4. MUELAS DE ABRASIN:

Estn compuestas por granos abrasivos aglomera-dos en dispersin en un

cemento que define la forma de la herramienta. Los granos representan infinitos

fi-los que, al actuar con elevada velocidad sobre la pieza en elaboracin, arrancan

minsculas partculas de ma-terial. Este modo de trabajar indica tambin los

re-quisitos que deben poseer los abrasivos: dureza, re-sistencia al desgaste y

resistencia a la rotura.

El carburo de silicio (SiC) conocido como Carborundo. Crystolon y Carborite, ms

duro, pero menos resistentes a la ro-tura, se utiliza para materiales dursimos que

son poco tenaces (fundiciones y carburos metlicos) o materia-les blandos

(aluminio, latn y bronce). El Boroln es el abrasivo artificial ms duro y resistente

que se co-noce.

La dimensin de los granos est vinculada a la uti-lizacin de la muela: para

muelas desbastadoras se emplea grano grueso; para operaciones de rectificado

se pasa de los granos medianos a los finos, hasta llegar a los polvos utilizados

para el pulido. El nmero ndice del grosor de los granos expresa el nmero de

hilos por pulgada contenido en el ltimo cedazo separador atravesado (los granos

ms finos llegan hasta 240 hi-los).

Los aglomerantes de las muelas pueden ser cer-micos, de silicato sdico y

arcilla, o elsticos. Los aglomerantes cermicos, constituidos por arci-llas, cuarzo

y feldespato, que reducidos a polvo se em-pastan con el abrasivo y se conforman

con moldes apropiados, despus de un periodo de desecacin lenta se vitrifican

en hornos de tnel (a unos 1.500 0C durante 3-5 das). Son de uso corriente y

poseen p-timas cualidades, pero presentan poca elasticidad.

Los aglomerantes de silicato sdico y arcilla requieren una coccin a 200-300 0C;

con esta pasta se construyen muelas menos duras que las anteriores y con accin

abrasiva reducida; son ms econmicas, pero de me-nor duracin. Los

aglomerantes elsticos, adoptados para la construccin de muelas delgadas para

corte o capaces de un elevado grado de acabado, pueden ser el caucho

vulcanizado, la baquelita u otras resinas sin-tticas, o goma laca.

Los datos caractersticos de una muela son el tipo de abrasivo, su granulacin

(gruesa, mediana, fina o muy fina), su tenacidad (muy blanda, blanda, me-diana,

dura o muy dura), su estructura (cerrada,, me-diana o abierta) y el tipo de cemento

aglomerante.

4.1 TAMAO DEL GRANO:

Para obtener una accin uniforme de corte, los granos abrasivos estn graduados

en varios tamaos, indicados por los nmeros de 4 al 600. El nmero indica la

canti-dad de aberturas por pulgadas lineales en una criba es-tndar, a travs de la

que pasara la mayor parte de as partculas de un tamao especfico. Los granos

cuyos tamaos van del 4 al 24 se llaman gruesos; los de 30 a 60 se denominan

medianos, y los que van del 70 al 600 se conocen como finos.

Los granos finos producen superficies ms lisas que los gruesos, pero no pueden

eliminar tanto metal como stos.

Los materiales aglomerantes tienen los siguientes efec-tos en el proceso

esmerilado:

- Determinan la resistencia y la velocidad mximas de la muela.

- Determinan si la rueda debe ser rgida o flexible.

- Establecen la fuerza disponible para retener las partculas. Si para

desprender los granos se requiere slo una pequea fuerza, se dice que la

muela es suave.

Para los materiales suaves se utilizan muelas duras, y para los materiales duros,

muelas suaves. Los materiales aglome-rantes que se utilizan son los de vitrificado,

si-licato, caucho o hule, resinoides, lacas y de oxi-cloruro.

4.2 ESPARCIMIENTO DE LOS GRANOS

La estructura se relaciona con el espaciamiento de los granos abrasivos. Los

materiales dctiles y suaves requie-ren un mayor espaciamiento para acomodar

las virutas relativamente grandes. Un acabado fino requiere una muela con poco

espaciamiento intergranular.

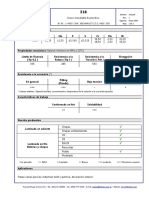

4.3 CONSIDERACIONES EN LAS MUELAS ABRASIVAS:

a. Dureza: Es tal vez la propiedad de mayor importancia, el abrasivo debe poseer

una dureza elevada, superior a los materiales que debe mecanizar. Esto con el fin

de remover el sobre metal sin sufrir desgastes excesivos en su estructura. Como

puede verse en la tabla 1 los materiales usados como abrasivos presentan

durezas superiores a las de materiales convencionales.

Tabla: Dureza de materiales usados como abrasivos

b. Resistencia al desgaste: Debido al continuo rozamiento entre la pieza y los

granos abrasivos, la resistencia al desgaste es un factor de suma importancia. Un

grano con baja resistencia al desgaste perdera su filo fcilmente aumentando no

solo la fuerza de corte sino tambin el rea de contacto entre la pieza y la

herramienta. Esto genera un aumento en la cantidad de calor generado durante el

proceso de rectificado, lo cual como se discuti antes presenta inconvenientes

para la integridad fsica, dimensional y microestructural de la pieza.

c. Tenacidad: El abrasivo debe poseer cierta tenacidad para evitar la ruptura bajo

la accin de choques.

d. Uniformidad de los granos: El grado de uniformidad en dimensin y estructura

es importante para permitir un control ms estricto del proceso.

Los tipos comunes de abrasivos que se usan en la industria son los siguientes:

a. Alundum (): Es usado normalmente para rectificar materiales con cargas de

ruptura mayores a 35 (350 MPa). Debido a que posee una menor tenacidad que el

carborundum () se usa en el rectificado de todo tipo de aceros.

b. Carborundum (SiC): Es usado normalmente para rectificar materiales frgiles

con cargas de ruptura menores a 35 daN/mm2 (350 MPa). La razn por la cual

este material no es usado para el rectificado de aceros, an presentando una

dureza mayor a la del alundum, es su tenacidad. Esta propiedad evita que los

granos abrasivos se fracturen, recuperando as la capacidad de corte, por el

contrario hace que estos se redondeen generando as los inconvenientes

anteriormente discutidos.

c. Diamante natural o sinterizado: Debido a su elevada dureza se usa en el

rectificado de materiales extraordinariamente duros o para conseguir acabados

excepcionales.

d. Nitruro de boro cbico (CBN): Este material al igual que el diamante presenta

una dureza elevada apropiada para rectificados no convencionales.

5. USOS Y APLICACIONES:

La rectificadora es una mquina herramienta, utilizada para conseguir

mecanizados de precisin tanto en dimensiones como en acabado superficial, a

veces a una operacin de rectificado le siguen otras de pulido y lapeado. Las

piezas que se rectifican son principalmente de acero endurecido mediante

tratamiento trmico, utilizando para ello discos abrasivos robustos, llamados

muelas.

Las partes de las piezas que se someten a rectificado han sido mecanizadas

previamente en otras mquinas herramientas antes de ser endurecidas por

tratamiento trmico y se ha dejado solamente un pequeo excedente de material

para que la rectificadora lo pueda eliminar con facilidad y precisin. La

rectificacin, pulido y lapeado tambin se aplica en la fabricacin de cristales para

lentes.

A las modernas rectificadoras cilndricas se les exige ser de ultra precisin, de

concepcin flexible para aplicaciones de rectificado de exteriores y piezas

excntricas. Las mquinas pueden realizar procesos de rectificado convencional o

de alta velocidad, incorporando los ltimos adelantos mecnicos, elctricos y de

software. (CNC)

6. PROCEDIMIENTO DE RECTIFICADO:

La pieza se pone en contacto con una rueda de rectificado girando. Cada uno de

los pequeos granos abrasivos en la periferia de la rueda acta como una

herramienta de corte individual, y elimina una viruta de metal. Conforme los granos

abrasivos pierden el filo, la presin y el calor creados entre la rueda y la pieza

hacen que la cara desafilada se desprenda, dejando nuevos bordes de corte

filados. Se usaran reglas generales para el proceso de rectificado, tales como:

- Utilice una rueda de carbono de silicio en materiales de baja resistencia a la

tensin, y para los de resistencia alta, uno de xido de aluminio.

- Usar rueda dura en materiales blandos y ruedas blandas en materiales

duros.

- Si la rueda parece dura, aumentar la velocidad de la pieza y reducir la

velocidad de la rueda. En caso de que la rueda parezca blanda, reducir la

velocidad de la pieza y aumentar la velocidad de la rueda.

- Una rueda vitrificada afectara el acabado, la precisin y la velocidad de

eliminacin de metal.

7. MATERIAL DE UNIN:

7.1 AGLOMERANTE:

Material capaz de unir fragmentos de una o varias sustancias y dar cohesin al

conjunto, por efectos de tipo exclusivamente fsico.

Los aglomerantes de las muelas pueden ser cer-micos, de silicato sdico y

arcilla, o elsticos.

Los aglomerantes cermicos, constituidos por arci-llas, cuarzo y feldespato, que

reducidos a polvo se em-pastan con el abrasivo y se conforman con moldes

apropiados, despus de un periodo de desecacin lenta se vitrifican en hornos de

tnel (a unos 1.500 0C durante 3-5 das). Son de uso corriente y poseen p-timas

cualidades, pero presentan poca elasticidad. Los aglomerantes de silicato sdico y

arcilla requieren una coccin a 200-300 0C; con esta pasta se construyen muelas

menos duras que las anteriores y con accin abrasiva reducida; son ms

econmicas, pero de me-nor duracin. Los aglomerantes elsticos, adoptados

para la construccin de muelas delgadas para corte o capaces de un elevado

grado de acabado, pueden ser el caucho vulcanizado, la baquelita u otras resinas

sintticas, o goma laca.

Los datos caractersticos de una muela son el tipo de abrasivo, su granulacin

(gruesa, mediana, fina o muy fina), su tenacidad (muy blanda, blanda, me-diana,

dura o muy dura), su estructura (cerrada,, me-diana o abierta) y el tipo de cemento

aglomerante.

7.2 IMPORTANCIA DE LOS AGLOMERANTES:

Funciones:

1. Determinan la resistencia y la velocidad mximas de la muela.

2. Determinan si la rueda debe ser rgida o flexible.

3. Evitar prdidas de granos afilados.

4. Permitir liberar granos desafilados.

5. Transmitir fuerzas entre grano y husillo.

6. Disipar el calor generado en el proceso.

Establecen la fuerza disponible para retener las partculas. Si para desprender los

granos se requiere slo una pequea fuerza, se dice que la muela es suave. Para

los materiales suaves se utilizan muelas duras, y para los materiales duros,

muelas suaves. Los materiales aglome-rantes que se utilizan son los de vitrificado,

silicato, caucho o hule, resinoides, lacas y de oxi-cloruro.

7.3 TIPOS DE AGLOMERANTES:

a) Vitrificado:

Los aglomerantes vitrificados son el aglomerante ms comn para el rectificado de

precisin. La porosidad y resistencia de las muelas fabricadas con este

aglomerante permiten una elevada eliminacin de material que, junto con su

rigidez, permite alcanzar niveles altos de precisin. No le afecta el agua, el cido,

los aceites o los cambios normales de temperatura.

b) Orgnico:

Estos aglomerantes se utilizan en dos tipos de muelas. En primer lugar, en las

muelas utilizadas en mquinas porttiles o fijas para una rpida eliminacin de

metal. En segundo lugar, e los discos de corte, ya sean reforzados o no

reforzados, usados en mquinas porttiles o fijas.

c) Cermicos:

Constituidos por arcillas, cuarzos, feldespato, los cuales son reducidos a polvo y

se empastan con el abrasivo y se conforman con moldes apropiados, despus de

un periodo de desecacin lenta se vitrifican en hornos de tnel. Son de uso

corriente y poseen ptimas cualidades, pero tienen poca elasticidad.

d) De silicato:

O tambin arcilla, requieren una coccin a 200-300C. Con esta pasta se

construyen muelas menos duras que las anteriores y con accin abrasiva

reducida. Son ms econmicas, pero de mucha ms duracin.

Das könnte Ihnen auch gefallen

- Robotica InformeDokument47 SeitenRobotica InformeJoaquín RodrigoNoch keine Bewertungen

- Ejemplo PESTELDokument10 SeitenEjemplo PESTELJoaquín Rodrigo50% (2)

- Parte 4Dokument4 SeitenParte 4Joaquín RodrigoNoch keine Bewertungen

- Estudio MercadoDokument1 SeiteEstudio MercadoJoaquín RodrigoNoch keine Bewertungen

- Excelencia EmpresarialDokument36 SeitenExcelencia Empresarialsesgot67% (3)

- Resumen PMBOKDokument2 SeitenResumen PMBOKJoaquín RodrigoNoch keine Bewertungen

- Preguntas RitaDokument16 SeitenPreguntas Ritagina100% (4)

- Visita TecnicaDokument19 SeitenVisita TecnicaJoaquín RodrigoNoch keine Bewertungen

- Textil TextilDokument39 SeitenTextil TextilJoaquín Rodrigo100% (1)

- I Lumi NacionDokument5 SeitenI Lumi NacionJoaquín RodrigoNoch keine Bewertungen

- FlujoEfectivoPostresMazamorrasDokument1 SeiteFlujoEfectivoPostresMazamorrasJoaquín Rodrigo0% (1)

- ImpairmentDokument4 SeitenImpairmentJoaquín RodrigoNoch keine Bewertungen

- Mapa de EmpatíaDokument1 SeiteMapa de EmpatíaJoaquín RodrigoNoch keine Bewertungen

- CASO AerocontinenteDokument2 SeitenCASO AerocontinenteJoaquín RodrigoNoch keine Bewertungen

- Seguridad SeñalizacionDokument14 SeitenSeguridad SeñalizacionJoaquín RodrigoNoch keine Bewertungen

- Benificios y Costos de La Globalización en El PerúDokument11 SeitenBenificios y Costos de La Globalización en El PerúJoaquín RodrigoNoch keine Bewertungen

- Tamaño de MuestraDokument1 SeiteTamaño de MuestraJoaquín RodrigoNoch keine Bewertungen

- WellsDokument16 SeitenWellsJoaquín RodrigoNoch keine Bewertungen

- Tabla PaperDokument2 SeitenTabla PaperJoaquín RodrigoNoch keine Bewertungen

- SAPDokument1 SeiteSAPJoaquín RodrigoNoch keine Bewertungen

- Gestion AlmacenDokument2 SeitenGestion AlmacenJoaquín RodrigoNoch keine Bewertungen

- Ley #30045 para AutosDokument2 SeitenLey #30045 para AutosJoaquín RodrigoNoch keine Bewertungen

- Auditori ADokument1 SeiteAuditori AJoaquín RodrigoNoch keine Bewertungen

- Pregunta 3 Caso PaypalDokument1 SeitePregunta 3 Caso PaypalJoaquín RodrigoNoch keine Bewertungen

- PreguntasDokument3 SeitenPreguntasJoaquín RodrigoNoch keine Bewertungen

- Practica Decisiones de Transporte 2016Dokument18 SeitenPractica Decisiones de Transporte 2016Joaquín Rodrigo100% (3)

- Ejercicios 3163Dokument1 SeiteEjercicios 3163Joaquín RodrigoNoch keine Bewertungen

- Posibles Decisiones de MercadoDokument2 SeitenPosibles Decisiones de MercadoJoaquín RodrigoNoch keine Bewertungen

- Final PDFDokument10 SeitenFinal PDFEsteban VasquezNoch keine Bewertungen

- Decisiones de TiempoDokument3 SeitenDecisiones de TiempoJoaquín RodrigoNoch keine Bewertungen

- 4 Presentacion RiggersDokument55 Seiten4 Presentacion RiggersLAS HERMANITAS TRAVIESA lugar de dibersionNoch keine Bewertungen

- Es 2. Andor Maquinaria de Envasado y EmbalajeDokument40 SeitenEs 2. Andor Maquinaria de Envasado y EmbalajeKerry CasubresNoch keine Bewertungen

- Ficha Tecnica Del Acero InoxidableDokument8 SeitenFicha Tecnica Del Acero InoxidableLuis FloresNoch keine Bewertungen

- Guía #3 - Reconocimiento de Materiales PDFDokument10 SeitenGuía #3 - Reconocimiento de Materiales PDFIsaac DanielNoch keine Bewertungen

- Maquinas para Una Panadería - Docx2Dokument4 SeitenMaquinas para Una Panadería - Docx2fernando_for_15Noch keine Bewertungen

- Escalonado BegoniasDokument30 SeitenEscalonado BegoniasLAO JIANG LI ALBRIZZIONoch keine Bewertungen

- Estrategias de proceso en la producción industrialDokument16 SeitenEstrategias de proceso en la producción industrialEnrique Rodriguez100% (2)

- T7-Yáñez FélixDokument12 SeitenT7-Yáñez FélixMaría José Yáñez FélixNoch keine Bewertungen

- Sold1 Bases MetalúrgicasDokument65 SeitenSold1 Bases MetalúrgicasVreyes1981Noch keine Bewertungen

- PORTAFOLIO - TOMALA - CIENCIASMATERIALES - Compressed (1) - Compressed - CompressedDokument83 SeitenPORTAFOLIO - TOMALA - CIENCIASMATERIALES - Compressed (1) - Compressed - CompressedAdriana Estefania Tomalá GómezNoch keine Bewertungen

- Rolado en Calienre y FrioDokument2 SeitenRolado en Calienre y FrioRicardo Alberto Zapata BalcazarNoch keine Bewertungen

- Especificaciones Técnicas-MatibambaDokument96 SeitenEspecificaciones Técnicas-MatibambaCarlos GarciaNoch keine Bewertungen

- Aportes de materiales para construcciónDokument4 SeitenAportes de materiales para construcciónRene Houseman Valladares CrisanteNoch keine Bewertungen

- Cabrera PWDokument159 SeitenCabrera PWLiz Mezares CarriónNoch keine Bewertungen

- 316 PDFDokument1 Seite316 PDFGustavo OrozcoNoch keine Bewertungen

- SSPC SP6 TraducidaDokument13 SeitenSSPC SP6 TraducidaamantessNoch keine Bewertungen

- 4.-Especificaciones Laguna de Oxidacion Castillo OkDokument23 Seiten4.-Especificaciones Laguna de Oxidacion Castillo OkKaren Rocio Llanos CenturionNoch keine Bewertungen

- Catalogo TugaltDokument32 SeitenCatalogo TugaltVladimir Lopez ZamoraNoch keine Bewertungen

- EX5600-6ES Digital Only 16-01 PDFDokument28 SeitenEX5600-6ES Digital Only 16-01 PDFchechar10Noch keine Bewertungen

- Válvulas Bridas y AccesoriosDokument50 SeitenVálvulas Bridas y AccesoriosEdgar MontenegroNoch keine Bewertungen

- Vigas CompuestasDokument35 SeitenVigas CompuestasWerner Vega AscuňaNoch keine Bewertungen

- FLUX BYC Zn - 5 DESOXIDANTE PARA GALVANIZADODokument4 SeitenFLUX BYC Zn - 5 DESOXIDANTE PARA GALVANIZADOJhon ZugaNoch keine Bewertungen

- Tomo2 Leyes 1872 MayoDokument674 SeitenTomo2 Leyes 1872 MayoJesus Noe Siñani YujraNoch keine Bewertungen

- Mecanica de Rocas PDFDokument65 SeitenMecanica de Rocas PDFKarenAguilarNoch keine Bewertungen

- Cat MM ElectrovlvulasybobinasDokument55 SeitenCat MM ElectrovlvulasybobinasJose.Noch keine Bewertungen

- DE-ES-040-Sistema-de Medida-CentralizadaDokument57 SeitenDE-ES-040-Sistema-de Medida-CentralizadafABIANNoch keine Bewertungen

- Ef Tecnologia de Los Materiales Ec611j 2020-2 SolucionarioDokument9 SeitenEf Tecnologia de Los Materiales Ec611j 2020-2 SolucionarioFERNANDO EDUARDO BENDEZU SAAVEDRANoch keine Bewertungen

- Análisis de vigas sometidas a incendios mediante modelo de fibrasDokument3 SeitenAnálisis de vigas sometidas a incendios mediante modelo de fibrasJose Chavez OrdayaNoch keine Bewertungen

- Revolución Industrial textilDokument1 SeiteRevolución Industrial textilnatalia24290Noch keine Bewertungen

- OgucDokument79 SeitenOgucRaul Monroe Fuentes0% (1)