Beruflich Dokumente

Kultur Dokumente

T Del C° (Sep. Cap. III C° Fresco) PDF

Hochgeladen von

branjandy3670 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

12 Ansichten15 SeitenOriginaltitel

T del C° (sep. Cap. III C° Fresco).pdf

Copyright

© © All Rights Reserved

Verfügbare Formate

PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

12 Ansichten15 SeitenT Del C° (Sep. Cap. III C° Fresco) PDF

Hochgeladen von

branjandy367Copyright:

© All Rights Reserved

Verfügbare Formate

Als PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 15

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

1

AGUA PARA EL MEZCLADO DE CONCRETOS

1.1 DEFINICIONES: El papel del agua de mezclado dentro del concreto reviste vital importancia; es los

elementos imprescindibles para la transformacin qumica del cemento, acta dems como agente de

lubricacin de las mezclas facilitando su colocacin y compactacin. De acuerdo con su papel, de agua

debe cumplir ciertos requisitos que aseguren se logre la finalidad que tiene dentro de la elaboracin del

concreto. Una cantidad de agua equivalente al 25% del peso del cemento, reacciona con el cemento,

pero mayor cantidad de agua que esto, es requerida para mejorar la colocacin y compactacin. La

relacin agua - cemento generalmente vara entre 0.35 y 1.00, dependiendo de la riqueza de la mezcla,

la relacin agregado cemento y la resistencia del concreto. Todas las especificaciones coinciden en

recomendar que el agua de mezclado sea razonablemente limpia y libre de cantidades peligrosas de

materias orgnicas, (debido a que incorporan y disminuyen la resistencia del concreto endurecido), as

como sales, sulfatos, etc. Las normas generalmente recomiendan que el agua a utilizarse en el concreto

sea adecuada para beber, con lo que se asegura que est libre de materias orgnicas y otras

impurezas.

1.2 LIMITES PERMISIBLES: Hasta la fecha no existen criterios uniformes en cuanto a los lmites

permisibles para las sustancias que pueden presentarse en el agua que va a ser empleada en la

preparacin del concreto en el agua que va a ser empleada en la preparacin del concreto (En la Tabla

1 se dan ciertos lmites.

TABLA 1

LIMITACIONES QUE DA EL COMIT 301-72 DEL ACI

SUSTANCIAS AGUA POTABLE AGUA PARA CONCRETO

Cloruro 250 mg/lt 300 mg/lt.

Sulfatos 50 mg/lt 300 mg/lt

Sales de Magnesio . 125 mg/lt 150 mg/lt

Sales Soluble 800 mg/lt 1,500 mg/lt

pH 10.6 No menor de 7

Slidos en suspensin 10 mg/lt 1,000 mg/lt

Materia orgnica ex-

presada en oxgeno . 0.001 mg/lt 10 mg/lt

NOTA: Si se desea calcular el peligro que amenaza al concreto por concepto del agua cida, debemos

primeramente precisar el grado de acidez del agua en cuestin, el agua es medida por los qumicos

mediante el valor pH. Se deja al alumno como tarea el estudio de estos conceptos que

consideramos de importancia, ya que pues se emplea frecuentemente para calificar el grado de

nocividad del agua que puede afectar el concreto.

1.3 AGUAS NO RECOMENDABLES: Basndose en la relacin de resistencia mnimo del 85%, se ha

establecido que las siguientes aguas son inadecuadas para ser empleadas en la preparacin del

concreto:

1. Aguas cidas, con pH menor de 7. En este tipo de aguas no se evidencia tan rpidamente el efecto

destructivo de los cidos orgnicos como aquel de los cidos minerales, las sales deletreas de los

cuales tienen un mayor efecto sobre la resistencia a tempranas edades.

2. Aguas calcreas, tales como las provenientes de desages de curtiembres.

3. Aguas minerales carbonatadas, tales como las provenientes de plantas de galvanizacin.

2

4. Aguas que contienen ms del 3% de cloruro de sodio o ms del 3.5% de sulfato.

En este aspecto, se estima que el efecto daino de las aguas sulfatadas puede ser pequeo

siempre que la concentracin de SO

4

, se mantenga por debajo de 1%.

Para concentraciones de SO

4

del orden de 5% puede esperarse una reduccin promedio en la

resistencia del orden del 4%. Una concentracin de 1% produce una reduccin en la resistencia del

10%.

5. Se ha confirmado que las aguas que contienen algas producen una notable incorporacin de aire

con la correspondiente reduccin en la resistencia del concreto. Un porcentaje tan pequeo como

0.23% de algas en el agua de la mezcla puede significar una reduccin en la resistencia en

compresin del orden del 49% y un incremento en el contenido de aire del 8.4%.

6. Investigaciones realizadas confirman que las aguas de mezclado no deben contener humus,

partculas de carbn, turba, azufre o residuos industriales que tengan grasas o cidos.

7. Las aguas que contienen cido hmico u otros cidos orgnicos no deben ser empleadas, en la

medida que los mismos puede disminuir la estabilidad de volumen del concreto.

8. No es recomendable emplear como aguas de mezclado aquellas cuyo lmite de turbidez sea mayor

de dos mil partes por milln. En el caso de tener que emplear aguas cuyo aporte de slidos en

suspensin sea mayor que el indicado, ellas deberas primeramente ser clarificadas por

asentamiento.

9. No debe emplearse aguas minerales altamente carbonatadas que, an conteniendo pequeos

porcentajes de sulfatos y cloruros den relaciones de resistencia del orden del 80%.

10. No debe emplearse aguas que contengan citratos o azcares en disolucin.

11. El agua pura y el agua de lluvia tienden a deslavar la cal del cemento y no deben ser empleadas

en la elaboracin del concreto.

1.5 AGUAS UTILIZABLES: Muchas de las aguas que a continuacin se han de indicar habran sido

excluidas por la mayora de las especificaciones para agua de mezclado, especialmente aquellas que

requieren que el agua sea potable, pero, sobre la base del 85% de la resistencia en compresin, se ha

encontrado que algunas de las aguas aparentemente inconvenientes no dan necesariamente un efecto

daino apreciable sobre el concreto.

En relacin con el empleo del agua del mar en la preparacin de mezclas de concreto, a la fecha los

siguientes conceptos estn debidamente establecidos terica y experimentalmente:

1. No hay evidencia de fallas en estructuras de concreto simple preparadas con agua de mar.

2. El agua de mar puede emplearse en la preparacin de mezclas para concreto armado, no

presentndose mayores problemas que una aceleracin en el endurecimiento de la mezcla fresca y

una reduccin en la resistencia final.

3. Teniendo en consideracin que algunos investigadores indican que en aguas que tienen una

concentracin mximo de sales del orden de 3.5% podran esperarse una posible accin corrosiva

del acero de refuerzo por accin de las sales residuales, deber procurarse obtener, en el proceso

de compactacin, la mximo densidad del concreto a fin de asegurar una durabilidad satisfactoria.

4. El agua de mar tiene efecto acelerante sobre la resistencia inicial del concreto, para posteriormente

igualarse y disminuir a los 28 das. En este sentido cabe indica que:

a. A los tres das se obtiene valores del 124% al 137%.

b. A los diez das la resistencia tiende a igualarse con la de concretos de proporciones similares

preparados con agua potable.

c. A los 28 das la resistencia de los concretos preparados con agua de mar es del orden del 80%

al 90% de los concretos preparado con agua potable.

5. El agua de mar nunca debe ser utilizada cuando se utiliza cemento de alto contenido de almina,

debido al efecto negativo que ello podra tener sobre la resistencia.

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

3

6. Teniendo en consideracin la posibilidad de que se presenten eflorescencias, no se recomienda el

empleo de agua de mar en la preparacin de concretos en los que el acabado decorativo. En

resumen se puede indicar que:

a. El agua de mar puede ser empleada en la preparacin de mezcla para estructuras de concreto

simple.

b. El agua de mar pueden en determinados casos, ser empleada en la preparacin de mezclas para

estructuras de concreto armado, debiendo obtenerse la mxima densidad y compactacin.

c. El agua de mar no debe emplearse en la preparacin de concretos de alta resistencia o

concretos que van a ser utilizados en la preparacin de elementos pre o postenzados.

d. El agua de mar no debe emplearse en la preparacin de mezclas de concreto que va a recibir un

acabado superficial de importancia.

e. El efecto del agua de mar sobre la resistencia final del concreto puede ser compensado si al

disear la mezcla se dosifica para un valor f

cp

= 110% tomando como calor 100% la resistencia

promedio que se desea alcanzar.

ANLISIS FSICO - QUMICO DE UNA MUESTRA DE AGUA DE MAR

pH 8.3

Cloruros 21,200 mg/l como Cl.

Sulfatos 920.0 mg/l como S0

4

Magnesio 5,500.0 mg/l como C03 Ca.

Oxgeno disuelto 8.0 mg/l como O.D.

Demanda bioqumica de oxigeno a

5 das 20C 3.0 mg/l como D.B.O.

Slidos sedimentables 0.0 ml/1/hr.

Slidos suspendidos 168.0 mg/l.

PROPIEDADES DEL CONCRETO (C) EN ESTADO FRESCO

1. TRABAJABILIDAD:

1.1 Definicin: La trabajabilidad es una propiedad del concreto al estado fresco que est definida por la

cantidad de trabajo necesaria para compactar, empleando un equipo determinado, un concreto de

caractersticas dadas que el colocado en un encofrado determinado que contiene un rea de acero

especificada.

Los ingleses definen a la trabajabilidad como aquella propiedad del concreto que determina la

cantidad de trabajo til interno necesario para producir compactacin total.

El ASTM define a la trabajabilidad del concreto aquella propiedad que determina el esfuerzo

requerido para manejar una cantidad. De concreto recin mezclado con el mnimo de prdida de

homogeneidad.

El ACI define a la trabajabilidad como aquella propiedad de concreto recin mezclado que determina

la facilidad y homogeneidad con la cual este material se puede mezclar, colocar, compactar y acabar.

1.2 Limitacin de la Definicin: El concepto de trabajabilidad es relativo ya que dicha propiedad es

funcin de factores ajenos al concreto, por lo que aquellos que pueden considerarse trabajables con

determinadas condiciones no necesariamente lo sern cuando ellas se modifiquen.

1.3 Factores Afectan la Trabajabilidad:

1.3.1. Contenido de Cemento.

1.3.2. Fineza del Cemento.

1.3.3. Composicin Qumica del Cemento.

4

1.3.4. Composicin Qumica del Cemento.

1.3.5. Materiales Cementantes.

1.3.6. Materiales Puzolnicos.

1.3.7. Perfiles del Agregado.

1.3.8. Textura Superficial del Agregado.

1.3.9. Revestimientos Superficiales en el Agregado.

1.3.10. Porosidad y absorcin del agregado.

1.3.11. Granulometra del Agregado:

Agregados adecuadamente graduados permiten seleccionar proporciones de fino y grueso que

proporcionen una trabajabilidad adecuada. Para la seleccin de las proporciones existen diferentes

criterios, aunque ninguno de ellos pueden tomar en cuenta todas las propiedades del agregado,

debindose realizar ajustes en las proporciones de la mezcla hasta alcanzar la ptima trabajabilidad.

Algunos de los criterios a ser considerados pueden ser:

1. Desde el punto de vista de la trabajabilidad no existen granulometra ideal.

2. El efecto de la granulometra no es constante ya que depende de los contenidos de cemento y

agua la trabajabilidad final a ser obtenida. En este sentido:

a. La granulometra no es tan importante en mezclas ricas, pero si lo es en mezclas pobres de

alta trabajabilidad.

b. En mezclas pobres es recomendable emplear agregado grueso de tamao mayor por la

menor demanda de pasta con relacin al rea superficial total, el riesgo de segregacin puede

aumentar.

c. La importancia de la granulometra disminuye cuando se trabaja con agregados de perfil

redondeado.

3. El elegir la granulometra slo hoy que pensar en aquella que de la mejor trabajabilidad con el

menor contenido de agua.

Normalmente dicha Granulometra ser la que de la menor rea superficial; total para un

volumen dado de agregado. En este caso, cuanto mayor es el tamao mximo del agregado y

ms gruesa la Granulometra del mismo, menor ser la superficie especfica y la demanda de

agua requerida para obtener una trabajabilidad determinada.

4. Si la Granulometra del agregado se modifica disminuyendo la superficie especfica, la

trabajabilidad de la mezcla deber de incrementarse.

En este caso, la proporcin de agregado fino deber ser modificada dentro de lmites estrechos a

fin de no obtener una mezcla spera, poco cohesiva y con tendencia a la segregacin, por falta

de fino.

5. Si se modifica la Granulometra del agregado pero manera tal que la superficie especfica no se

modifique, la trabajabilidad no es afectada.

6. Puede emplearse Granulometra discontinuas siempre que se emplee aquellas cuya superficie

especfica sea equivalente a la del agregado con Granulometra continua.

1.4.1. Granulometra del Agregado Fino.

1.4.2. Granulometra del Agregado Grueso.

1.4.3. Aditivos Incorporadores de Aire.

1.4.4. Aditivos Acelerantes.

1.4.5. Aditivos Reductores de Agua.

1.4.6. Proporciones de la Mezcla.

1.4.7. Temperatura.

1.4.8. Humedad Relativa.

1.4.9. Tiempo de Medicin.

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

5

1.5 Limites de la Trabajabilidad: Para una pasta dada, la disminucin de la misma con relacin a la

cantidad de agregado tiende a hacer ms spera y dura la mezcla, en tanto que un incremento en el

volumen de pasta tiende a hacer la mezcla ms fluida.

Si la pasta es reducida a un punto en que no hay bastante para cubrir los vacos y la superficie de las

partculas de agregado, la mezcla deber ser granular o dura y difcil de colocar en forma adecuada.

Para una cantidad dada de pasta y agregado, la trabajabilidad de la mezcla depende de las

cantidades relativas de cemento y agua presentes en la pasta, dando lugar a que:

a. Su la pasta es rica en contenido de cemento y baja en contenido de agua deber ser spera y

poco trabajable.

b. Si el contenido de cemento de la pasta es bajo y el agua alta, la pasta puede ser lo

suficientemente fluida como para no formar con los agregados una masa cohesiva.

Como conclusin puede afirmarse que el volumen mnimo de agua requerido en una mezcla es aquel

que produce el esponjamiento de la masa, siendo el mximo aquel que produce concreto de la

resistencia requerida y la trabajabilidad necesaria sin que se preste segregacin.

Los mximos y mnimos volmenes de agua requeridos varan con la naturaleza de los materiales

empleados a sus proporciones en la mezcla, as como con la resistencia y densidad para un concreto

determinado.

1.6 Eleccin de la Trabajabilidad: La trabajabilidad deseable para una obre depende de dos factores:

a. Las caractersticas geomtricas de la seccin a ser concretada y el porcentaje y espaciamiento

del acero de refuerzo en la misma.

b. El mtodo de compactacin a ser empleado.

Como conclusin en los criterios para seleccionar la trabajabilidad puede afirmarse:

a. La trabajabilidad no debe ser mayor que la necesaria.

b. Nunca debe adoptarse el criterio de que un concreto con insuficiente trabajabilidad puede ser

adecuadamente colocado y compactado.

c. Siempre debe recordarse que una mala eleccin de la trabajabilidad, con la consiguiente

compactacin incompleta, tiene efectos importantes sobre la calidad final del concreto

endurecido.

d. El concreto debe ser lo suficientemente trabajable como para garantizar el progreso de la obra

sin necesidad de aadir agua a la mezcla, lo que significara disminucin de la calidad del

concreto por incremento en la relacin agua - cemento.

1.7 Casos Especiales: El estimar la trabajabilidad requerida para una seccin de una obra dada el

ingeniero deber tener en consideracin que las secciones que normalmente demandan una

trabajabilidad ms alta son:

a. Secciones pequeas, en las cuales la pequea distancia entre caras en encofrados puede

restringir o hacer difcil el proceso de compactacin del concreto.

b. Secciones muy elaboradas, en las que las esquinas no son redondeadas, o a las cuales el

concreto no es fcilmente accesible y compctable.

c. Secciones altamente reforzadas, o secciones en las que las barras de refuerzo estn cruzadas o

sobrepuestas.

d. Secciones con poco recubrimiento entre la cara exterior de la barra y la cara externa del

concreto, o aquellas con pequea luz libre entre barras con relacin al tamao del agregado.

Adicionalmente, deben tomarse precauciones especiales en la seccin de la trabajabilidad en

aquellos casos en que los concretos van a ser colocados bajo agua.

1.8 Medida de la Trabajabilidad: No existe un mtodo de laboratorio para medir la trabajabilidad del

concreto, ya que ella representa una cualidad que no puede ser medida en las unidades

fundamentales de masa, longitud o tiempo. En general se acepta que la determinacin de esta

propiedad del concreto depende en gran medida del criterio y experiencia del ingeniero.

6

2 CONSISTENCIA:

2.1 Definicin: La consistencia es una propiedad del concreto fresco que define el grado de humedad

de la mezcla. Usualmente la consistencia se define por el asentamiento de la mezcla cuando se

realiza el ensayo del cono de Abrams.

2.2 Clasificacin: De acuerdo con su consistencia, las mezclas de concreto se clasifican en:

a. Mezclas secas, cuando su asentamiento est entre cero y dos pulgadas.

b. Mezclas plsticas, cuando su asentamiento est entre tres y cuatro pulgadas.

c. Mezclas fluidas, cuando su asentamiento est en cinco o ms pulgadas.

2.3 Factores que afectan la Consistencia:

2.3.1 Contenido del Cemento.

2.3.2 Fineza del Cemento.

2.3.3 Composicin qumica del Cemento.

2.3.4 Materiales Cementantes.

2.3.5 Materiales Puzolnicos.

2.3.6 Perfil del Agregado.

2.3.7 Textura Superficial del Agregado.

2.3.8 Revestimientos Superficiales en el Agregado.

2.3.9 Porosidad y Absorcin del Agregado.

2.3.10 Granulometra del Agregado.

2.3.11 Granulometra del Agregado Fino.

2.3.12 Granulometra del Agregado Grueso

2.3.13 Aditivos Incorporadores de Aire.

2.3.14 Aditivos Acelerantes.

2.3.15 Aditivos Reductores de Agua.

2.3.16 Proporciones de la Mezcla.

2.3.17 Temperatura.

2.3.18 Humedad Relativa

2.3.19 Tiempo de Medicin.

2.4 Medida de la Consistencia: Existen diferentes mtodos de laboratorios para determinar la

consistencia del concreto, considerndose que de todos ellos el ensayo del asentamiento medido por

el cono de Abrams es el que da una mejor idea bajo condiciones de obra.

2.4.1 Ensayo del Como de Abrams: El ensayo del cono de Abrams para determinar la consistencia

del concreto se realiza siguiendo las recomendaciones de la Norma C 143 ASTM. Este mtodo

es prcticamente el nico utilizado bajo condiciones de obra, debido a su rapidez y efectividad. El

procedimiento se explicara en clases.

3 SEGREGACIN:

3.1 Concepto: Dado que el concreto es una mezcla de materiales de diferentes tamaos y pesos

especficos, se generan fuerzas que tienden a separar estos materiales cuando la mezcla an no ha

endurecido. La segregacin es definida como la descomposicin mecnica del concreto en sus

partes constituyentes cuando el agregado grueso tiende a separarse del mortero.

3.2 Formas de Segregacin: Hay dos formas de segregacin:

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

7

a. Aquella en la cual las partculas ms gruesas tienden a separarse del mortero, ya sea porque

pueden rodar ms rpidamente o porque pueden asentarse a mayor velocidad que las partculas

ms finas.

b. Aquella en la cual la lechada se separa de la mezcla.

3.3 Causas de la Segregacin:

a. La cada del concreto a los encofrados desde altura considerable.

b. El transporte del concreto por canaletas, especialmente si estas tienen cambios de direccin.

c. La descarga del concreto a travs de obstculos.

d. El empleo de procesos de transporte y colocacin inadecuados.

e. El exceso de vibracin, especialmente si las mezclas son muy hmedas.

f. El empleo de agregado grueso cuyo peso especfico apreciablemente del que tiene el agregado

fino.

g. El empleo que consistencias fluidas.

3.5 Consecuencias(*)

3.6 Precauciones en el Diseo: Al disear una mezcla de concreto deber siempre tenerse en

consideracin la posibilidad de que se produzca segregacin. An en mezclas bien diseadas debe

tenerse presente el riesgo de segregacin si ellas son inadecuadamente manipuladas o si se emplea

equipos o procedimientos inadecuados durante las etapas de colocacin y consolidacin.

3.7 Control: El mejor control de la segregacin es una mezcla adecuadamente dosificada, transportada,

colocada y compactada.

3.8 Determinacin: La segregacin es difcil de medir cuantitativamente, no habindose estandarizado

un ensayo para determinarla. Sin embargo, con experiencia, es fcil de detectar cuando el concreto

es manipulado. El ensayo de flujo da una idea clara de la cohesividad de la mezcla e indirecta de su

capacidad de segregacin.

4 EXUDACIN:

4.1 Definicin: La exudacin es el flujo de agua de la mezcla, generalmente como resultado la

sedimentacin de los slidos, producindose una elevacin de una parte del agua de la mezcla hacia

la superficie. La exudacin puede tambin presentarse como un drenaje lateral de agua, o como

desplazamiento de la misma hacia la parte inferior del concreto.

4.2 Fases de Proceso de Exudacin: Dos fases del proceso de exudacin, no necesariamente

relacionadas, son de inters:

a. La velocidad de exudacin.

b. La capacidad de exudacin.

4.3 Importancia: Se acepta que la presencia de pequeas cantidades de agua sobre la superficie del

concreto pueden ser conveniente para realizar un buen proceso de acabado por lo que no es

recomendable la eliminacin total de la exudacin. Una exudacin normal no es daina para el

concreto y asentamiento que puede originar favorece una pasta superior ligeramente ms resistente

que el resto del concreto.

4.4 Inconveniente: La exudacin en las mezclas de concreto puede presentar las siguientes

desventajas:

a. La coronacin de cada capa puede disminuir su resistencia al incrementarse la relacin agua -

cemento y, si el agua es atrapada en la zona superior, puede resultar un concreto poroso, dbil o

poco durable.

b. Si el agua de exudacin es remezclado durante el proceso de acabado de la superficie, ste

disminuir su resistencia a las acciones de desgaste por abrasin.

8

c. Si la evaporacin del agua de la superficie del concreto es ms rpida que la velocidad de

exudacin, puede presentarse agrietamiento por contraccin plstica.

d. Una exudacin excesiva puede dar lugar al asentamiento de las partculas de agregado, las que

al depositarse en la parte superior de las barras de refuerzo horizontales, pueden formar vacos o

cangrejeras internos, los cuales producen prdida de adherencia y reas dbiles en el interior de

la masa del concreto.

4.6 Factores que Favorecen la Exudacin: La magnitud de la exudacin est influenciada por los

siguientes factores:

Proporciones de la mezcla.

Contenido de agua del concreto

Temperatura y humedad relativa ambiente.

Altura del encofrado

Contenido y fineza del cemento.

Presencia de aditivos plastificantes.

4.7 Control de la Exudacin: Algunas de las medidas recomendadas para el control de la exudacin son

las siguientes:

a. Dosificacin de la mezcla para incluir ms agregado fino y, si ello es necesario, ms cemento.

b. Cuidadoso control del proceso constructivo de los encofrados para evitar el escape de lechada.

c. Incrementos en la fineza del cemento o la riqueza de la mezcla.

d. Reduccin del asentamiento por disminucin del volumen de agua de la mezcla.

e. Empleo de arenas bien graduadas, con presencia de los tamaos menores en proporciones

adecuadas.

f. En caso de que fuere necesario emplearlas, adecuada combinacin de las arenas gruesas con

arenas finas a fin de incrementar la superficie especfica y disminuye el volumen de exudacin.

g. Empleo de aditivos Incorporadores de aire a fin de que las burbujas reduzcan el rea efectiva a

travs de la cual pueden ocurrir el movimiento de agua, as como que el rea superficial de las

mismas retarde la velocidad con la que el agua tiende a separarse de la pasta por accin de

drenaje.

h. Empleo de aditivos reductores de agua - retardadores de fragua que incorporan aire. Adems, a

una disminucin en los requisitos de agua.

i. Adicin de las mezclas de pequeos porcentajes de finos inertes, puzonala o polvo de aluminio.

4.8 Medida de la Exudacin: La determinacin del volumen total de exudacin de una mezcla del

concreto puede realizarse empleando el mtodo indicado en las recomendaciones de la Norma

ASTM C 232. Para medir la velocidad de exudacin se requiere de mtodos de ensayo ms

refinados.

5 COHESIVIDAD:

Concepto: Se considera que una mezcla de concreto posee el grado apropiado de cohesividad si ella no es

demasiado spera ni demasiado viscosa, es plstica y no segrega.

5.1 Definicin: Se define a la cohesividad como aquella propiedad gracias a la cual es posible controlar

el peligro de segregacin durante la etapa de manejo de la mezcla, al mismo tiempo que contribuye a

prevenir la aspereza de la misma y facilitar su manejo durante el proceso de compactacin del

concreto.

5.2 Importancia: La importancia de la cohesividad en una mezcla de concreto vara con las condiciones

de colocacin:

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

9

a. Cuando es necesario transportar el concreto a gran distancia, hacerlo circular por canaletas o

hacerlo pasar a travs de zonas de gran concentracin de acero de refuerzo, es esencial que la

mezcla sea cohesiva.

b. Cuando la probabilidad de segregacin disminuye, la cohesividad de la mezcla es menor

importante sin que ello signifique que pueda o deba emplearse mezclas con mayor probabilidad

de segregacin.

5.4 Factores que Modifican la Cohesividad:

a. La cohesividad de una mezcla de concreto mejora cuando se incrementan las fuerzas de

atraccin que actan en la superficie de separacin entre las partculas y el medio lquido que las

rodea.

b. La cohesividad se incrementa cuando la relacin agua - cemento alcanzan valores ptimos, para

luego comenzar a disminuir.

c. En relaciones agua - cemento bajas el agua puede ser insuficiente para humedecer

adecuadamente las partculas de cemento. En relaciones agua - cemento altas, la pasta puede

ser muy fluida y por lo tanto estar en menor capacidad de transmitir las fuerzas de atraccin.

d. La falta de cohesividad puede incrementar el riesgo de segregacin en mezclas de muy baja

trabajabilidad, o en mezclas preparadas con agregado grueso de dimetro grande.

e. La cohesividad aumenta con incrementos en la fineza de las partculas de la mezcla. El cemento

aumenta la cohesividad por la fineza de sus partculas y por el hecho de que cuanta ms rica es

la mezcla menor son las posibilidades de segregacin.

f. Los incrementos en el porcentaje de agregado fino, igualmente mejoran la cohesividad. En

mezclas pobres es importante la participacin de las mallas menores.

g. La cohesividad es mayor cuando se emplea partculas redondeadas y suaves, que cuando se

utiliza agregado de perfil angular y textura rugosa.

h. La incorporacin de aire a las mezclas, al aumentar el porcentaje relativo de fino y pasta por la

presencia de partculas o burbujas de dimetro muy pequeo, mejora significativamente la

cohesividad.

6 TIEMPO DE FRAGUADO:

6.1 Concepto: La definicin de tiempo de fraguado del cemento no es aplicable al del concreto en la

medida que ste ltimo depende no slo de las caractersticas de los elementos integrantes del

material sino tambin de las necesidades de cada caso particular.

6.2 Definicin: La definicin de tiempo de fraguado depende de la aplicacin especfica a la cual se

intenta aplicar. Ello conduce a dos conclusiones tentativas:

a. Es probable que nunca ser posible definir el tiempo de fragua del concreto en trminos que

sean aplicables a todas las mezclas en todos los casos y

b. Cualquier definicin deber ser desde el punto de vista de un mximo cambio de una propiedad

fsica ms bien que de una propiedad qumica del concreto. En ambos casos, una adecuada

definicin del tiempo de fraguado del concreto est condicionada al desarrollo de un mtodo de

ensayo adecuado.

6.3 Factores que influye: Los siguientes factores influyen en el tiempo de fraguado del concreto:

Variaciones en el cemento

Temperatura de la mezcla

Temperatura ambiente

Contenido de cemento de la mezcla

Dimensiones del elemento de concreto

Consistencia y relacin agua - cemento

10

Caractersticas de exudacin

Aditivos empleados.

Cuando el concreto es empleado en losas o pavimentos, los siguientes factores tambin deber ser

considerados:

Humedad relativa

Velocidad del viento

Radicacin solar

Capacidad de absorcin de la sub rasante.

6.3.1 Cemento:

6.3.2 Temperatura:

6.3.3 Caractersticas fsicas del Concreto:

6.3.4 Otras Influencias:

6.4 Aditivos(*)

6.5 Aceleracin del Tiempo de Fraguado(*)

6.6 Retardo del Tiempo de Fraguado(*)

6.7 Determinacin del Tiempo de Fraguado: La determinacin del tiempo de fraguado puede hacerse

siguiendo el procedimiento indicado en la Norma C 403 ASTM. Se han sugerido otros mtodos de

ensayo, los cuales ofrecen pocas posibilidades por razones diversas:

a. Los mtodos en las que emplea medidas elctricas como un medio para determinar el proceso

de endurecimiento e indirectamente el tiempo de fraguado del concreto, han sido empleados

usando tanto corriente alterna como directa. Para una mezcla sin aditivo la resistencia elctrica

se incrementa regularmente hasta llegar al punto en que la curva se nivela, considerndose que

este punto corresponde con el tiempo de fraguado. Sin embargo, cuando se aade un electrolito,

tal como el cloruro de calcio, se desarrolla casi inmediatamente una nivelacin de la curva en

una resistencia muy baja . Ello anula el valor de las observaciones al impedir desarrollar un

mtodo aplicable a todas las condiciones.

b. Los mtodos que han tratado de correlacionar la determinacin de la consistencia del concreto

con el tiempo de fraguado del mismo son insatisfactorios debido a la interferencia de las piezas

de tamao menor, considerndose que es muy dudoso que los procedimientos de determinacin

de la consistencia actualmente en uso puedan representar el tiempo de fraguado del concreto

como un todo, especialmente si se considera las discrepancias entre los tiempos de fraguado de

las pastas de cementos puras y los morteros, as como la imposibilidad de demostrar que los

ensayos sobre un mortero tamizado de una mezcla de concreto son correlacionables con el

comportamiento del concreto en si mismo.

c. Los mtodos basados en medidas de velocidad o frecuencia, tales como el mtodo del

Soniscopio, se han rechazado por su alto costo y lo delicado de la tcnica, as como por que se

considera que sean prcticos para el uso general.

d. Se han sugerido mtodos sobre la base de la determinacin de las caractersticas de exudacin

del concreto. Se considera dudoso que determinaciones de esta propiedad sean indicativas del

tiempo de fraguado de una amplia variedad de mezclas, incluyendo aquellas que no exudan o lo

hacen en pequea cantidad.

e. Algunos investigadores han tratado de correlacionar la determinacin del calor de hidratacin del

cemento con el tiempo de fraguado del concreto, sosteniendo que la curva de hidratacin

debera mostrar un cambio agudo en aquel punto en que se espera ocurra el tiempo de fraguado

del cemento, la observacin fundamental es que este mtodo mide una propiedad qumica del

cemento y no el tiempo de fraguado del concreto como un todo. Adicionalmente, es evidente que

el perfil de la curva puede ser complemente cambiado por modificacin del concreto de yeso del

cemento sin que se presente cambios en el tiempo de fraguado de ste o del concreto.

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

11

f. Otro mtodo sugerido es la medida del cambio del volumen del concreto fraguado empleando un

dilatmetro. Se obtienen punto definidos que corresponden a aquellos en que se espera que el

fraguado del cemento ocurra. Este mtodo tiene las mismas objeciones planteadas para el del

calor de hidratacin, fundamentalmente debido al mismo fenmeno.

g. Otro mtodo sugerido, del cual podra esperarse mejores resultados en el futuro, es la

determinacin de cambios en la deformabilidad del concreto por ensayos de aire incorporado

empleando un medidor de aire tipo Washington. Estos ensayos muestran punto de inflexin muy

definidos cuando el concreto est lo suficientemente rgido como para resistir deformaciones

originadas por la presin de aire comnmente empleada en este tipo de medidores. Se han

encontrado que los puntos en el tiempo se aproxima bastante a los puntos determinados por los

mtodos de resistencia elctrica. La adicin de un electrolito, si bien muestra la esperada

aceleracin en fraguado del concreto, no afecta adversamente el ensayo como ocurrira en el

caso de los mtodos elctricos.

En conclusin se puede afirmar, en relacin con la determinacin del tiempo de fraguado del

concreto, que no se han hecho progresos de tal naturaleza como para poder llegar a

conclusiones definitivas. Sin embargo, la experiencia acumulada permite formarse una idea

general del problema y encaminar las investigaciones futuras en direcciones determinadas.

Conclusin: Con respecto a la definicin de tiempo de fraguado del concreto, es evidente que ella es

lago diferente para cada persona, dependiendo de la aplicacin especifica a la cual se intenta aplicar.

Esto conduce a dos conclusiones:

a. Es probable que no ser posible definir el tiempo de fraguado del concreto en trminos que sean

aplicables a todas las mezclas en todos los casos. Ellos significan que ms de una definicin de

tiempo de fraguado deber ser necesaria.

b. Cualquier definicin deber probablemente ser elaborada desde el punto de vista de un mximo

cambio de una propiedad fsica ms bien que de una propiedad qumica del concreto,

determinada por algn ensayo particular. Cualquier definicin, por lo tanto, deber esperar el

desarrollo de un mtodo de ensayo adecuado.

7 PESO UNITARIO

7.1 Densidad: Se define como densidad del concreto a la relacin del volumen de slidos al volumen

total de una unidad cbica. Puede igualmente entenderse como el porcentaje de un determinado

volumen del concreto que es material slido.

7.2 Peso Unitario: El peso unitario del concreto, es el peso varillado de una muestra representativa del

concreto. Se expresa en kilos por metro cbico.

7.3 Concordancias y Diferencias: Del estudio de ambas definiciones se aprecia que las variaciones en

las propiedades de los componentes del concreto pueden afectar la densidad y el peso unitario en

forma diferente.

7.4 Importancia: El peso unitario del concreto se emplea para determinar el rendimiento de las mezclas,

el contenido de cemento, as como el contenido de aire. El peso unitario del concreto es importante

en el diseo de mezclas para concretos livianos o pesados.

7.5 Clasificacin del Peso Unitario: Las modificaciones ms importantes en el peso unitario de una

mezcla del concreto son debidas generalmente al tipo de agregado empleado, lo que da lugar a que

los concretos se clasifiquen en:

Concretos de peso normal

Concretos Livianos

Concretos pesados.

12

7.6 Ensayo: La determinacin del peso unitario del concreto en obra o en laboratorio es relativamente

simple. Se recomienda la Norma C 138del ASTM. No existe un procedimiento ASTM par el clculo de

la densidad del concreto.

7.7 Volumen Absoluto: El volumen absoluto aparente de un material permeable es el volumen de la

porcin impermeable, incluyendo los poros gel. Se le conoce como volumen slido. El volumen

absoluto, o volumen de slidos, se calcula a partir del cociente entre el peso del material en la unidad

cbica divido entre el peso slido del mismo. El peso slido es el producto del peso especfico del

material por la densidad del agua. La suma de los volmenes absolutos de cemento, agua,

agregados y aire, debe ser igual a la unidad.

8 UNIFORMIDAD

8.1 Concepto: Es difcil sino imposible en obra mantener exactamente condiciones en los materiales y el

proceso constructivo que garanticen que tanda y tanda se han de obtener concretos uniformes en

sus propiedades tanto al estado fresco como al endurecido. As, la uniformidad del concreto est

influenciada por muchos factores, incluidos las variaciones aportadas por la falta de uniformidad de

los materiales constituyentes y aquellas introducidas por las condiciones inherentes al diario proceso

de construccin. En lo que el propietario de la obra se refiere, la uniformidad de la estructura

completa es de primera importancia y el ingeniero deber considerar cada etapa a lo largo de todo el

proceso de trabajo a fin de que el producto total sea uniforme en el cumplimiento de los requisitos.

ADITIVOS PARA CONCRETOS Y MORTEROS

2.1 DEFINICIONES: Se denomina aditivos a las sustancias aadidas a los componentes fundamentales

del concreto con el propsito de modificar alguna de sus propiedades. Los aditivos son utilizados

principalmente para mejorar una o varias de las siguientes caractersticas del concreto:

Aumentar la trabajabilidad, sin modificar el contenido de agua.

Acelerar el desarrollo de la resistencia en la primera edad.

Modificar el tiempo de fragua inicial.

Modificar la velocidad de produccin de calor de hidratacin.

Reducir la exudacin y sangrado.

Aumentar la durabilidad.

Reducir la permeabilidad.

Disminuir la segregacin.

Reducir la contratacin.

Mejorar la adherencia del concreto al acero.

2.2 ADITIVOS FSICOS Y QUMICOS: Los aditivos qumicos son considerados en la norma de acuerdo a

la siguientes clasificacin:

Aditivo plastificante, reductor de agua; que mejora la consistencia del concreto y reduce la

cantidad de agua de mezclado requerida para producir concreto de consistencia determinada.

Aditivo retardador, que alarga el tiempo de fraguado del concreto.

Aditivo acelerador, que acorta el fraguado y el desarrollo de la resistencia inicial del concreto.

Aditivo plastificante y retardador que reduce la cantidad de agua de mezclado, requerida para

producir un concreto de una consistencia dad, y retarda el fraguado.

2.2 CONSIDERACIONES PREVIAS: Es conveniente evaluar, antes del empleo de aditivos, la posibilidad

de obtener el comportamiento requerido del concreto por modificaciones en el proporcionamiento de la

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

13

mezcla o la seleccin de materiales ms apropiados. Siempre hay que tener en cuenta que ningn

aditivo puede subsanar las deficiencias de una mezcla de concreto mal dosificada.

Requisitos de comercializacin: El proveedor deber entregar al aditivo envasado en recipientes que

aseguren su conservacin, llevando impreso con caracteres legibles, la siguiente informacin:

La marca registrada, nombre y apellido o razn social del fabricante, y del responsable, de la

comercializacin del producto (representante, vendedor, importador, etc.).

El tipo de aditivo, segn la clasificacin establecida en las normas.

El contenido neto, en masa o volumen, en unidades del SI, refirindose los volmenes para

aditivos lquidos, a la temperatura de 20C.

La densidad en granos por centmetros cbicos a 20C.

Dosificacin mxima o mnima a emplear, de acuerdo a la propiedad que se desea modificar.

La fecha de fabricacin y la fecha de vencimiento.

2.4 USOS: La mayora de los aditivos se comercializa en forma de soluciones acuosas. Sin embargo,

algunos se venden en forma de polvos solubles en agua y eventualmente en pasta.

Los aditivos lquidos se prefieren por la ventaja de encontrarse ya diluidos y facilitar la dosificacin. Los

aditivos polvurulentos son susceptibles a la humedad y es necesario cuidar su conservacin.

Cuando se precisa emplear aditivos distintos, debe evitarse la mezcla previa de ambas,

incorporndolos por intervalos separados a la mezcladora.

Las soluciones con el aditivo no deben entrar en contacto directo con el cemento, por lo que se

recomienda agregar el aditivo cuando los materiales y gran parte del agua se encuentren en proceso

de mezclado.

En ocasiones, se procede a realizar una disolucin previa del aditivo en agua, para asegurar la

exactitud de la dosificacin al incrementarse el volumen a medir.

El agua de solucin debe ser considerada como una parte del contenido total para no alterar la

relacin agua - cemento especificada.

2.5 OTRO TIPO DE ADITIVOS: Sper plastificantes, los primeros que los utilizaron fueron los japoneses,

luego pas a Europa por Francia, Alemania e Inglaterra y slo hace algunos aos lleg a Amrica. Se

utilizan preferiblemente en forma de lquidos y a altas dosis que varan desde el 1% hasta el 5% o ms

del peso del cemento.

Estn clasificados en 3 categoras:

1. Productos de condensacin modificada basndose en melanina y formaldehdo.

2. Sales de sulfanato naftaleno formaldehdo.

3. Lignosulfanatos puros.

Usos: principalmente se utiliza para volver fluido a concretos de consistencia seca sin aumentarle el

agua de amasado. Para el caso de bombear concreto por tuberas, colocacin de concreto donde hay

concentracin de armaduras, concreto auto - nivelante, etc. sin disminucin de las resistencias finales.

Tambin se utiliza para volver fluido a concretos de consistencia trabajable, disminuyndole hasta el

30% de agua de amasado (disminuyendo la relacin de agua / cemento y por lo tanto se obtiene

concretos de altas resistencias finales.

Se utilizan para plastificar la mezcla de concreto en estado fresco y al disminuir fuertemente el agua de

amasado por incremento en la dosificacin del sper plastificante se consigue en pocos das (de 3 a 7

das) la resistencia de 28 das y a esta edad incrementos mayores del 20% (como Acelerantes de los

endurecimientos).

Incorporadores de aire, que producen la formulacin de pequeas burbujas, en reducida

cantidad y uniformemente repartidas en el concreto, mejorando la trabajabilidad y durabilidad

frente a la accin destructiva del congelamiento y deshielo; con eventual reduccin de las

resistencias mecnicas.

14

Reguladores de deformacin para reducir al minino los efectos de la contraccin de concreto.

Adhesivo, que mejoran la adherencia con la armadura de refuerzos.

Fungicidas, germicidas e insecticidas, que evitan la formacin de bacterias y hongos en ciertas

estructuras.

Anticongelaciones y antiheladizos, que mejoran la resistencia del concreto en climas fros.

Impermeabilizantes e inhibidores de corrosin.

Tambin se consideran entre los aditivos los productos cuya accin qumica genera burbujas

de gas en el concreto fresco, disminuyendo apreciablemente la densidad una vez endurecida.

Asimismo, los pigmentos, materiales inertes finamente divididos que dan coloracin a la

superficie del concreto.

Aceptacin: El A. C. I. establece que los aditivos deben probarse para su aceptacin por uno o ms de

los siguientes motivos:

a. Para determinar que cumplen con las especificaciones de compra.

b. Para evaluar los efectos del aditivo en las propiedades del concreto, que se va a fabricar con

materiales de la obra y con las condiciones previstas de ambiente y procedimientos de

construccin.

c. Para determinar la uniformidad entre diferentes lotes del producto y

d. Para proporcionar datos que muestren que cualquier lote es igual a los suministrados previamente.

2.6 NORMA TCNICA NACIONAL 339-086 ADITIVOS PARA EL HORMIGN (CONCRETO):

El Estudio de esta Norma fue desarrollado por el Comit Especializado de hormign, habindose

reunido en una serie de sesiones durante aproximadamente un ao, Septiembre 1978 a Septiembre

1979 en que se aprueba como Proyecto de Norma ITINTEC la oficializa posteriormente en su

estructura tiene los siguientes captulos:

1. Normas a consultar

2. Objeto

3. Definiciones

4. Condiciones generales

5. Requisitos

6. Inspeccin y recepcin

7. Mtodo de ensayo

8. Rotulado, envase y embalaje

9. Antecedentes.

Se tomaron como antecedentes la Norma Argentina IRN 1663, Las Normas ASTM C233,. ASTM

C260. ASTM C494. Asimismo, se utiliz el Proyecto de Reglamento Argentino de Estructuras de

Hormign - Tomo I y el Tercer Reporte del ACI Comit 212. Aditivos para el concreto.

Fundamentalmente la Norma trata sobre aditivos que se incorporan a la mezcla del concreto su

preparacin y que los define y clasifica como:

Incorporadores de aire

Plastificantes

Retardadores

Aceleradores

Plastificantes Retardadores

Plastificantes Acelerantes.

La evaluacin de los aditivos se hace ensayando comparativamente dos tipos de probetas de

concreto: una con el aditivo en ensayo y la otra de referencia, sin aditivo.

Los ensayos de laboratorios deben conducirse con materiales que cumplan con los establecidos en la

Norma ITINTEC 339-067 con la finalidad de obtener resultados reproducibles.

Facultad de Ingeniera Civil de la Universidad Nacional de Ancash

Departamento Acadmico de Ingeniera Civil

Seccin de construcciones

Separata N 03 Curso: Tecnologa del Concreto Capitulo III

Docente: Ing. Max Anderson. Huerta Maza

15

Los valores expresados en porcentaje en la Tabla 1 deben interpretarse como porcentaje de los que

se obtienen con el hormign de referencia.

Incorporador Reductor de Agua Retardador Acelerador Plastificante Plastificante

De Aire Plastificante Retardador Acelerador

Agua Mx. % - 95 - - 95 95

Ttiempo de fraguado

Mx. h 1 1 + 3 -3 .+ 3 -3

Inicial

Mn. h - - 1 .+ 1 .+ 1 -1

Mx. h 1 1 . + 3 - .+ 3 -

Final

Mn. h - - - -1 - -1

Resist. a la comprensin

(Mn.) a los:

3 das % 90 110 90 125 110 125

7 das % 90 110 90 100 110 110

28 das % 90 110 100 100 110 110

6 meses % 90 100 100 90 100 100

1 ao % 90 100 100 90 100 100

Resistencia a la traccin

por compresin diametral

(mn) a los :

3 das % 90 100 90 110 100 110

7 das % 90 100 90 100 100 100

28 das % 90 100 100 90 100 100

REQUISITOS Und.

La Norma establece, en la Tabla N 1, los siguientes requisitos de cumplimiento, segn sea el caso:

Contenido de agua

Tiempo de fraguado: Inicial y final

Resistencia a la compresin 3 d, 7 d, 28 d, 6 meses, 1 ao

Resistencia a la traccin por compresin diametral: 3 c, 7 d, 28 d.

Resistencia a la flexin: 3 c, 7 d, 28 d.

Adherencia al acero: a los 28 das

Contraccin por secado

Exudacin.

Ing. Max Anderson Huerta Maza

Docente

(*) Tema de estudio de investigacin

Das könnte Ihnen auch gefallen

- BPM OmsDokument48 SeitenBPM OmsguillermoNoch keine Bewertungen

- 03 DeformacionesDokument5 Seiten03 Deformacionesbranjandy367Noch keine Bewertungen

- 2 GenerosDokument18 Seiten2 Generosbranjandy367Noch keine Bewertungen

- Lab CivilDokument9 SeitenLab CivilIngenio HjcNoch keine Bewertungen

- Circulo de Morh para Deformaciones PDFDokument8 SeitenCirculo de Morh para Deformaciones PDFmaguiveshNoch keine Bewertungen

- Manual de Estilo para La Redaccion de Textos Cientificos y ProfesionalesDokument78 SeitenManual de Estilo para La Redaccion de Textos Cientificos y ProfesionalessolrvrNoch keine Bewertungen

- Slump Sistema Legal de Unidades y Medidas Del PeruDokument28 SeitenSlump Sistema Legal de Unidades y Medidas Del PeruHarold Bustamte MedinaNoch keine Bewertungen

- Trabajod e Siste Legal, Iso, Asa y RedaccionDokument21 SeitenTrabajod e Siste Legal, Iso, Asa y Redaccionbranjandy367Noch keine Bewertungen

- Esquema Trabajo de Investigacion - 2014.2Dokument5 SeitenEsquema Trabajo de Investigacion - 2014.2NielsSabinoNoch keine Bewertungen

- Las 7 Técnicas de Estudio Que SÍ Se Han Demostrado CientíficamenteDokument3 SeitenLas 7 Técnicas de Estudio Que SÍ Se Han Demostrado Científicamentebranjandy367Noch keine Bewertungen

- 1 153 164 104 1436Dokument9 Seiten1 153 164 104 1436Eduardo Medina PilaresNoch keine Bewertungen

- LA IMPORTANCIA DEL CONCRETO - Martín ObedDokument2 SeitenLA IMPORTANCIA DEL CONCRETO - Martín Obedbranjandy367Noch keine Bewertungen

- T Del C° (Sep - Cap. I Nat. Del C° (Alumns) ) PDFDokument6 SeitenT Del C° (Sep - Cap. I Nat. Del C° (Alumns) ) PDFbranjandy367Noch keine Bewertungen

- El Concreto en La Contsrucción - T.W.LOVE PDFDokument14 SeitenEl Concreto en La Contsrucción - T.W.LOVE PDFbranjandy367Noch keine Bewertungen

- Supervision de Obras de Concreto PDFDokument14 SeitenSupervision de Obras de Concreto PDFbranjandy3670% (1)

- Resumen Biblioteca VirtualDokument7 SeitenResumen Biblioteca Virtualbranjandy367Noch keine Bewertungen

- Naturaleza y Materiales Del Concreto - Enrique Rivas PDFDokument4 SeitenNaturaleza y Materiales Del Concreto - Enrique Rivas PDFbranjandy367Noch keine Bewertungen

- AGREGADOS Imprtancia Sdfe La PorosidadaDokument2 SeitenAGREGADOS Imprtancia Sdfe La Porosidadabranjandy367Noch keine Bewertungen

- Ruta 02 Cast PDFDokument32 SeitenRuta 02 Cast PDFJaime FlorsNoch keine Bewertungen

- Uso de GrafíasDokument25 SeitenUso de Grafíasjaime hernandez nuñezNoch keine Bewertungen

- Animales PoligástricosDokument5 SeitenAnimales PoligástricosCristhian Jaico CruzNoch keine Bewertungen

- Formato de Presupuesto de CasaDokument12 SeitenFormato de Presupuesto de CasaAB Sagma100% (1)

- Guìa AnteriorDokument18 SeitenGuìa AnteriorMafer Araujo0% (1)

- 5 Cuentos de AmorDokument12 Seiten5 Cuentos de AmorCITLALLI ALEJANDRA RODRIGUEZ GARCIANoch keine Bewertungen

- Un Viaje A Través de La NaturalezaDokument2 SeitenUn Viaje A Través de La NaturalezaAbraham Cruz HuamanNoch keine Bewertungen

- Injertacion de CacaoDokument18 SeitenInjertacion de CacaorosaNoch keine Bewertungen

- Guitarra PDFDokument14 SeitenGuitarra PDFZAHID YASELGANoch keine Bewertungen

- Protocolo Traslado de Trabajadores - CYPCO - AGO. 2020-Rev.02Dokument7 SeitenProtocolo Traslado de Trabajadores - CYPCO - AGO. 2020-Rev.02andyNoch keine Bewertungen

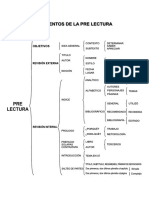

- Elementos de La Pre LecturaDokument1 SeiteElementos de La Pre LecturaFernando YzfNoch keine Bewertungen

- Comparacion de Tipos de EngranajesDokument3 SeitenComparacion de Tipos de EngranajesEmilioEnriqueAvalosTrujilloNoch keine Bewertungen

- Importación de Maquillaje-Skincare CoreanoDokument16 SeitenImportación de Maquillaje-Skincare CoreanoAlaniss SandonNoch keine Bewertungen

- Cuidados Capilares (Anatomia Del Cabello)Dokument11 SeitenCuidados Capilares (Anatomia Del Cabello)ROGEL OVIEDO GOERGE LEODANNoch keine Bewertungen

- 02 FP - Gastos PublicosDokument8 Seiten02 FP - Gastos Publicosluva34Noch keine Bewertungen

- Tesis Doctoral Valoracion de La Satisfaccion, El Desempeño y La Imagen Del Destino Por Los Guias de TurismoDokument255 SeitenTesis Doctoral Valoracion de La Satisfaccion, El Desempeño y La Imagen Del Destino Por Los Guias de TurismomidumeNoch keine Bewertungen

- Manual Televisor LG 29fs4rk Chassis-Cw62cDokument32 SeitenManual Televisor LG 29fs4rk Chassis-Cw62cJohnathan Castelblanco ChavezNoch keine Bewertungen

- Cuestionario de Matematica 3ro BachilleratoDokument4 SeitenCuestionario de Matematica 3ro Bachilleratowilmupon096867100% (2)

- Guia 5 Lectura Critica Lengua Castellana - 11ºDokument5 SeitenGuia 5 Lectura Critica Lengua Castellana - 11ºedit mariaNoch keine Bewertungen

- Semana8 Sep 2012iitensionesssDokument14 SeitenSemana8 Sep 2012iitensionesssIoel QcNoch keine Bewertungen

- Instructivo Con Documentos-3Dokument13 SeitenInstructivo Con Documentos-3GAITAN MEZA CATALINANoch keine Bewertungen

- Amplificador Emisor Comun y Colector ComunDokument16 SeitenAmplificador Emisor Comun y Colector ComunMishelle MuñozNoch keine Bewertungen

- TRIPTICODokument2 SeitenTRIPTICOkatherineNoch keine Bewertungen

- Qué Son Los Cuerpos RedondosDokument7 SeitenQué Son Los Cuerpos RedondosPame Olivera Reyes0% (1)

- Arte PobreDokument2 SeitenArte PobreHUGO FERNÁNDEZ PAREDESNoch keine Bewertungen

- Capitulo 19Dokument6 SeitenCapitulo 19Aaron Ortiz VillegasNoch keine Bewertungen

- Iphone 14 Pro Max 5G 256Gb: Características DestacadasDokument1 SeiteIphone 14 Pro Max 5G 256Gb: Características DestacadasFrancesca GallegosNoch keine Bewertungen

- 1a - ESTADOS DE CARGADokument13 Seiten1a - ESTADOS DE CARGACris Quea PomaNoch keine Bewertungen

- Clasificación de Plantas TrepadorasDokument2 SeitenClasificación de Plantas TrepadorasheidyNoch keine Bewertungen

- Diapositivas Componente Sistema Fisico AmbientalDokument19 SeitenDiapositivas Componente Sistema Fisico AmbientalSteven MahechaNoch keine Bewertungen