Beruflich Dokumente

Kultur Dokumente

Gestión en Mineria

Hochgeladen von

Edward RmzCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Gestión en Mineria

Hochgeladen von

Edward RmzCopyright:

Verfügbare Formate

PLANEMIENTO Y GESTION EN MINERIA

GESTIN EN MINERIA

I. INTRODUCCIN

Toda empresa est inmersa en un determinado entorno (tecnolgico, sociocultural, poltico,

econmico, ecolgico, demogrfico) que evoluciona y est sometido a un cambio continuo y

permanente, el que a su vez le propicia condiciones tanto en sus relaciones con los

proveedores, competencia, clientes, personal, etc., como en sus resultados (ventas, gastos,

beneficios, cuota de mercado, etc.).

El xito empresarial, por lo tanto exige una continua adaptacin de la empresa a su entorno

tratando de lograr la mxima eficiencia en su funcionamiento interno. Cuando hablamos de

adaptacin es conveniente separar claramente los factores que inciden en ella. Principalmente

se pueden separar en dos grupos segn sean externos, que son los que estn ligados al

entorno y que generalmente son de difcil control, y los internos que son los que estn ligados a

la propia organizacin y que, por tanto, ella puede controlar ms estrechamente.

Uno de los factores internos a los que se enfrentan las empresas en su afn por ser ms

productiva, es la Planificacin-Organizacin y Control de la produccin, en otras palabras el

Sistema de Gestin de la Produccin, el cual debe estar dirigido hacia el logro de los objetivos

de la organizacin (obtener beneficios, satisfacer al cliente tanto en plazos como en calidad,

obtener produccin al mas bajo costo y con el menor consumo material posible, etc.).

Un sistema de gestin de la produccin indebidamente enfocado puede provocar grandes

problemas de tiempo de entrega, inventario, elevado costo de produccin y otros problemas

que afectan la competitividad de la empresa.

Siempre han existido un elevado nmero de empresas, que consideran necesario mejorar su

sistema de gestin de la produccin y solo muy pocas de ellas consideran que a la par de

mejorar los factores elementales (Inputs: materias primas, materiales, mano de obra, energa y

tecnologa), deben mejorarse los factores dispositivos (planificacin, organizacin y control), lo

que implica la introduccin de sistemas avanzados de gestin de la produccin (MRP, JIT,

OPT, TOC y otros) lo que les permitir, prestar un mejor nivel de servicio a los clientes, tener

un mayor control de inventario, un mayor control de las operaciones en planta, mejorar la

PLANEMIENTO Y GESTION EN MINERIA

efectividad de la administracin, y otras ventajas relacionadas con los costos y la calidad de la

produccin.

II. GESTION

El surgimiento de la direccin ("management") estuvo dado por la propia necesidad de la

sociedad y el desarrollo alcanzado por sta, as como por los cambios ocurridos en la industria

y su progreso paulatino. Asociado a la evolucin que han ido experimentando los sistemas

productivos, se ha ido enriqueciendo la teora de la direccin, que va desde la administracin

de recursos hasta la incorporacin de aspectos tales como: el liderazgo, la cultura, las

motivaciones, los valores y el inters por la interrelacin del sistema con su entorno, entre

otros.

En los ltimos aos han ocurrido grandes cambios en el entorno empresarial, estos cambios

giran alrededor de la revolucin tecnolgica en sectores tales como la micro electrnica, la

informtica, la automatizacin industrial, la utilizacin del lser, etc., que han originado el

desarrollo acelerado de nuevas tcnicas informticas y de gestin.

En la actualidad es frecuente escuchar por profesionales y directivos las frases de: gestin de

los materiales, gestin de los recursos humanos, gestin de la produccin, gestin del

mantenimiento, gestin ambiental, gestin de la tecnologa, etc. A continuacin se har un

anlisis de la interpretacin que hacen diferentes autores acerca de la gestin, profundizndose

en gestin de la produccin, por ser la materia de inters en ste curso.

Burbidge (1989), ve la gestin como un proceso que encierra las actividades de direccin

(planificacin, supervisin y control) y define las funciones de gestin siguientes: financiera,

personal, diseo, planificacin de la produccin, marketing, control de la produccin, compras o

aprovisionamiento, secretara y administracin.

Segn Companys Pascual (1989), habitualmente se asocia el concepto de gestin

(management), al conjunto planificacin, organizacin y control, donde la Planificacin es el

establecimiento o formulacin de objetivos y de las lneas de accin para alcanzarlo,

Organizacin a la estructuracin de tareas, distribucin de responsabilidades y autoridad,

direccin de personas y coordinacin de esfuerzos para dirigirlos hacia la consecucin de los

objetivos y Control para garantizar que los resultados y rendimientos obtenidos se encuentren

PLANEMIENTO Y GESTION EN MINERIA

dentro del intervalo marcado y para tomar las medidas correctoras necesarias en caso de

desviaciones significativas.

Llevados estos conceptos a la gestin de produccin tienen su traduccin concreta dentro de

un mbito importante, pero parcial, de la organizacin. La planificacin se centra en seleccionar

aquellos objetivos de la organizacin que tienen su repercusin en produccin, formularlos en

trminos productivos, completarlos con objetivos derivados y establecer las polticas,

programas y procedimientos para alcanzarlos (incluye el esfuerzo para el diseo del producto y

de las instalaciones y el uso de los procesos existentes). Organizacin, se centra, en el

establecimiento de las estructuras formales de divisin del trabajo dentro del subsistema,

determinar, enumerar y definir las actividades requeridas y asignar la responsabilidad de

realizarlas. Control para garantizar que los planes diseados se cumplan, captar la informacin

necesaria directamente de las operaciones, vigilar el rendimiento obtenido y tomar las medidas

correctoras oportunas.

Adelso Daz (1993) plantea que "la gestin de la produccin se ha convertido en un arma

fundamental para la mejora de la competitividad en las que se hayan inmersas la mayora de

las empresas. Es necesario disminuir el nivel de existencias, hay que realizar una mejor

planificacin, es preciso conseguir, para la empresa, una imagen de calidad son frases que

continuamente pueden escucharse en los despachos de direccin".

Este autor expone, que la divisin del trabajo en la empresa, da lugar a organizaciones internas

o subsistemas de gestin tales como PRODUCCION, MARKETING y FINANCIERA, aparte de

que existen otras como direccin de la tecnologa o de los recursos humanos, poltica de

salarios, formacin del personal, normativa laboral e informtica. Adems, ve la gestin de la

produccin como un problema econmico, al considerarlo como un problema de decisin, es

decir, como un proceso de determinacin de una accin concreta de entre un conjunto de

alternativas, de tal manera que se maximice o satisfaga cierto criterio. Analiza que son muchos

los conceptos y problemas con los que est asociada la gestin de la produccin por las

relaciones e interrelaciones del sistema productivo y el resto de las funciones, tales como:

tcnicas de gestin de proyectos, gestin y control, planificacin de la produccin, gestin del

mantenimiento, etc.

PLANEMIENTO Y GESTION EN MINERIA

Para lograr incrementos en la produccin y, por tanto, en el estado financiero, se debe, mejorar

el sistema de gestin, dirigido a disminuir los inventarios, el costo de los materiales y los costos

de administracin y transporte.

La evolucin de los sistemas automatizados de gestin y control van por el camino de la

integracin de todas las operaciones productivas, haciendo uso de los nuevos equipos y

software disponibles.

El profesor Hugues Jordn (1996) en los apuntes de la asignatura Control de Gestin del

Diplomado Europeo en Administracin y Direccin de Empresas (DEADE), define la Gestin

como "dirigir las acciones que constituya la puesta en marcha concreta de la poltica general de

la empresa y tomar decisiones orientadas a alcanzar los objetivos marcados.

III. GESTIN DE LA PRODUCCIN.

3.1 EVOLUCIN

En el sentido ms general, la gestin de produccin es la responsable en una organizacin, ya

sea de negocios o servicios, de la produccin de bienes y servicios. Como funcin ha existido

desde que el hombre comenz a producir para garantizar en principio su supervivencia y para

desarrollarse econmica y socialmente despus.

La gestin de produccin no siempre ha sido tratada con el nivel de integracin con que se

estudia actualmente, como por ejemplo la trata el "enfoque logstico de produccin", muy

utilizado por organizaciones de clase mundial como ventaja competitiva, sino en que su

evolucin histrica se ha parcializado con determinados criterios y concepciones que para el

momento en que fueron utilizadas elevaron la eficiencia y eficacia de las operaciones.

La evolucin histrica de la gestin de la produccin se ha estudiado tradicionalmente de

acuerdo a las principales escuelas del pensamiento administrativo (management) y no de forma

cronolgica, siendo estas (Schroeder/1991):

1. Divisin del trabajo.

2. Estandarizacin de partes.

3. Revolucin industrial.

4. Estudio cientfico del trabajo.

PLANEMIENTO Y GESTION EN MINERIA

5. Relaciones humanas.

6. Modelos de decisiones.

7. Informticas

3.1.1 Divisin del trabajo.

La principal aportacin de esta escuela radica en la idea de la "especializacin del trabajo" y su

repercusin en la productividad del trabajo y la eficiencia (A. Smith/1776, Babbage/1832).

Actualmente este enfoque ha sido objeto de muchas crticas por; los efectos que ha tenido

sobre el recurso humano (motivacin, satisfaccin laboral). Este se ha convertido en un factor

clave de xito competitivo, por lo que las organizaciones estn interesadas en disponer de un

personal ms calificado y participativo.

3.1.2 Estandarizacin de partes.

La idea defendida por esta escuela fue el desarrollo de la estandarizacin de las partes de un

producto con el objetivo de poder intercambiarlas ms tarde. Esta idea permanece vigente en el

mundo empresarial moderno, de hecho no se concibe la produccin, hoy en da, sin la

utilizacin de la estandarizacin.

3.1.3 Revolucin industrial.

La revolucin industrial permiti la sustitucin de la fuerza del hombre por la fuerza mecnica, o

sea, la humanizacin del trabajo, que junto con otros grandes avances tecnolgicos

posibilitaron el desarrollo de la produccin industrial y el surgimiento de otros conceptos, como

el de "produccin en masa" a principio de siglo (I Guerra Mundial) como respuesta a las

demandas de un mercado en crecimiento. Actualmente la idea de las economas de escala se

utiliza como opcin estratgica por empresas que atienden un alto mercado (real o potencial).

La generalidad de las empresas han desechado la idea por el alto nivel de saturacin de los

mercados y la escasez de los materiales.

3.1.4 Estudio cientfico del trabajo.

La idea fundamental de esta escuela del pensamiento es la de aplicar un enfoque cientfico con

el objetivo de determinar el mtodo de trabajo ms eficiente (Taylor/1911, Frank y Lillian

PLANEMIENTO Y GESTION EN MINERIA

Gilbreth/1900). La validez de los principios de la administracin cientfica ha sido demostrada,

hoy en da, por empresas que se han beneficiados con una correcta interpretacin y aplicacin

de estos.

3.1.5 Relaciones humanas

En esta escuela (E. Mayo/1872) reconoce la gran importancia de la motivacin y del factor

humano en el diseo del trabajo y el aumento de la productividad, agregando al enfoque

anterior eminentemente tcnico, aspectos sociales (enfoque sociotcnico). Este enfoque tiene

actualmente muchos seguidores, debido a la importancia del recurso humano como recurso

estratgico hoy en da.

3.1.6 Modelo de decisin

La modelacin utilizada como una herramienta ms en la toma de decisiones administrativas,

partiendo de la representacin de los sistemas productivos en trminos matemticos. Este

enfoque se comenz a utilizar desde principios de siglo, con el lote econmico (Harris/1915),

control estadstico de la calidad (Shewhart/1931), mtodo simplex de programacin lineal

(Dantzing/1947), modelos de gestin de stock, algoritmo de optimizacin de recursos, etc.,

todos contribuyeron al desarrollo de una ciencia llamada "investigacin de operaciones", cuyo

uso en la industria ha permitido mejorar considerablemente los resultados de cualquier sistema

logstico.

3.1.7 Informtica

El uso de ordenadores revolucion completamente el campo de la gestin empresarial en

general, y de la gestin de la produccin en particular, pues una de las principales dificultades

que enfrentaban las empresas era el procesamiento manual de elevados volmenes de

informacin con vista a la toma de decisiones en los diferentes niveles, lo que se reflejaba en el

cumplimiento de los plazos de entrega, costo y calidad de la produccin; precisamente esta

innovacin permiti el desarrollo de la gestin de la produccin.

Se hace evidente que las caractersticas de la produccin modernas requiere de una gestin

mucho mas confiable, oportuna y econmica del sistema fsico, atributos estos muy difciles de

alcanzar con las tcnicas y filosofas utilizadas por la gestin clsica de la produccin, formada

PLANEMIENTO Y GESTION EN MINERIA

segn Laburu (1993) por las seis primeras escuelas. El desarrollo de la informtica ha permitido

el desarrollo de nuevas tecnologas y filosofas de gestin, que han permitido a muchas

empresas convertir sus sistemas productivos en ventajas competitivas y, por tanto, mejorar su

posicin respecto a sus competidores. Entre estas nuevas escuelas se encuentran:

MRP I - Material Requirements Planning y MRP II - Manufacturing Resources Planning

OPT - Optimized Production Technology

TOC - Theory of Constraints

3.2 TCNICAS DE GESTIN DE LA PRODUCCIN

A continuacin se realiza una revisin somera de las distintas tcnicas de gestin de la

produccin :

a) Sistemas just in time (JIT) o justo a tiempo (JAT).

b) Planificacin de recursos de la empresa (ERP)

c) Gestin de la cadena de suministro (SCM)

d) MRP I - Material Requirements Planning y MRP II - Manufacturing Resources

Planning

e) OPT - Optimized Production Technology

f) TOC - Theory of Constraints

3.2.1 Just in time - Justo a tiempo (JIT - JAT )

PLANEMIENTO Y GESTION EN MINERIA

Just in time (o justo a tiempo), en adelante JIT es una tcnica empleada en la gestin de

produccin cuyo objetivo fundamental es la eliminacin de prdidas que pueden ser partes

rechazadas, niveles excesivos de inventario, manejo excesivo de materiales y tiempos de

preparacin y cambio muy prolongados.

El JIT constituye una de las nuevas tcnicas ms empleadas para mejorar la gestin de

inventarios, ya que trata de reducir los costos de estas existencias separando las actividades

entre las que agregan y no agregan valor para trabajar con stocks mnimos casi cercanos a

cero y trabajar con cantidades mnimas de materiales, de produccin en proceso y terminados,

dependiendo del poder de la empresa frente a sus proveedores.

Para aplicar la tcnica JIT debemos hacer coincidir la cuota de produccin con la demanda

actual, y eliminar las actividades que no aumentan el valor.

Generalmente, las industrias de procesos plantean importantes mejoras en trminos de

reduccin de tiempo de preparacin y mejoras en el flujo del proceso y por tanto son buenos

ejemplos para el empleo de tcnicas de just in time.

Este sistema no es meramente un procedimiento de control de materiales, stock y obra en

curso, sino una filosofa de gestin cuyo objetivo principal es la eliminacin del despilfarro y la

utilizacin al mximo de las capacidades de los obreros, considera despilfarro todas las

actividades que no aaden valor al producto, los despilfarro pueden ser debidos a:

sobreproducciones, tiempos muertos, transporte, procesos inadecuados, stock, movimientos

inoportunos y productos defectuoso.

El JIT considera el stock como el peor de los despilfarros. La autntica naturaleza del sistema

JIT reside en un cambio global de la empresa, con cambios en la definicin de la forma de

competir que exigirn la redefinicin de los productos y, por tanto, el cambio de la poltica de

fabricacin.

El sistema JIT asigna especial importancia a la disminucin de tiempos de:

Aprovisionamiento de materiales (para evitar sus existencias). Procesos, con especial control

de las interrupciones de los mismos (para acortar los ciclos de la produccin). Entrega a

clientes (para minimizar inventarios de productos terminados).

PLANEMIENTO Y GESTION EN MINERIA

El JIT pretende sincronizar las operaciones de una planta a fin de que los materiales

permanezcan en la lnea de produccin el menor tiempo posible.

Un programa JIT tiene las siguientes caractersticas :

1. Organizacin: Un programa JIT debe contar con un adecuado plan que abarque todas

las disciplinas de la organizacin. Adems, desde el inicio del programa debe existir un lder

y una comisin de trabajo para dirigir los esfuerzos del equipo JIT. Tambin debe existir

otro grupo de individuos, el cual se dedique exclusivamente a resolver problemas, con

personas dedicadas a reas funcionales especficas.

2. Conocimiento y formacin: La necesidades de formacin son esenciales para la

aplicacin correcta del JIT. El conocimiento que se pueda adquirir de otras empresas puede

ser de gran valor en la implantacin de un sistema JIT.

3. Mejora de la calidad: La filosofa JIT acenta el hecho de que los trabajadores son

responsables de la calidad de sus procesos y de inspeccionar el trabajo de la operacin

anterior. De esta manera, todos los defectos se hacen visibles rpidamente y no se realiza

trabajo de ms. Pueden existir adems dentro del sistema dispositivos detectores

automticos que aseguren que el proceso est produciendo de acuerdo a las

especificaciones.

4. Carga uniforme de la planta: El concepto de carga uniforme de la planta (UPL, Uniform

Plant Load) en su nivel ms simple es: Si uno vende a diario, fabrica a diario. Cada modelo

que se vende es fabricado sobre una base diaria en lotes relativamente pequeos, de tal

manera de que las tasas de fabricacin coinciden con las de demanda. El resultado de la

aplicacin de UPL es una produccin diaria no relacionada con promedios, sino que es una

fotografa de la demanda diaria dividida por horas de produccin diarias.

5. Flujo del proceso: Los mayores beneficios del UPL pueden ser aprovechados cuando el

flujo del proceso es rediseado. Esto es cierto porque la mayora de los diseos (layouts)

estn hechos o estructurados de una manera funcional, como las celdas. La organizacin

PLANEMIENTO Y GESTION EN MINERIA

de estas celdas individuales puede ser ms eficiente y flexible usando modelos tipo U o de

serpentn (sucesin de mquinas a la izquierda y a la derecha de un pasillo), para permitir

al operador moverse y realizar ms operaciones fcilmente. Un principio importante de

recordar es que el operador debe estar ocupado, no necesariamente el equipamiento.

6. Reduccin de tiempos de preparacin y de cambio: En aquellos casos en que

mltiples componentes deben compartir las mismas fuentes de manufactura, la orientacin

JIT a lotes pequeos y corridas frecuentes lo har muy importante en la reduccin de

tiempos de preparacin. El tiempo de preparacin es aquel lapso entre la produccin de la

ltima pieza de un tipo y la produccin de la primera pieza de otro. La reduccin se refiere a

reduccin de tiempo, no necesariamente de costo.

7. El sistema de tiro: El sistema de tiro es el siguiente paso lgico en un programa JIT

cuando se han instalado el UPL y el flujo del proceso. El sistema de tiro tiene efectos

dramticos en los niveles de inventario porque no provee de ste mientras no sea

requerido. Los sistemas de tiro no permiten producir partes mientras no reciban alguna

seal de autorizacin de la operacin subsiguiente.

8. Integracin de la red de proveedores: Lograr una relacin cercana entre el

manufacturero y el proveedor no es nada fcil. Cuando llegue el momento de implementar

JIT, es necesario tener claro qu es lo que se quiere, con qu equipos y con qu

proveedores. Cuando se tienen claros estos factores, se busca el proveedor que cumpla

con las exigencias y se establece un contrato de cooperacin preferencial. De esta manera

se asegura la calidad del producto recibido y la idoneidad de los proveedores, se revisan

los mecanismos de compra y se eliminan los problemas en las operaciones de compra y se

hacen mejoras continuas con el fin de lograr una adecuada estructura de compra que

permita tomar ventaja de los cambios.

Para poner en marcha un programa de just in time tenemos que elaborar un diagnstico que es

la parte del programa JIT que nos permite identificar, fijar y priorizar las oportunidades de

mejora. Las oportunidades pueden encontrarse en las organizaciones actuales, operaciones

actuales e implantaciones actuales. Los tres propsitos fundamentales de la fase de

diagnstico son los siguientes:

PLANEMIENTO Y GESTION EN MINERIA

1. Establecer una base (econmica o no) que permita medir el progreso futuro.

2. Identificar las oportunidades venideras para anlisis y priorizacin.

3. Establecer metas y objetivos para usar durante la fase de diseo conceptual.

El de diagnstico debera incluir el desarrollo de un equipo para el proyecto y un anlisis de

todas las reas funcionales. A continuacin se indican las fases del diagnstico:

Seleccin del equipo para llevar a cabo el diagnstico.

Revisin de la ingeniera de diseo.

Revisin de los pronsticos para tiempos, esperas, costos, niveles de cambio y razones de

cambio.

Revisin del orden de entrada: procesos de orden de entrada actuales, incluyendo tiempos,

colas y costos..

Revisin de la planificacin de la produccin: Su objetivo es fijar los procesos de

planificacin de la produccin, determinando si son o no adecuados los datos y mtodos

usados.

Revisin de la programacin de la produccin.

Revisin del programa de compras.

Revisin del proceso de fabricacin.

Revisin de la distribucin

Revisin del estado de cuentas.

El diagnstico establece donde se encuentra la organizacin hoy en da, estableciendo ndices

con las cuales se pueda comparar el progreso en el futuro. Para proveer a la compaa de un

objetivo donde debera ubicarse de uno a cinco aos ms, se desarrolla un diseo conceptual

de la organizacin completa.

Una vez realizado el diagnstico deberemos planificar la implantacin del Sistema de just in

time.

El JIT utiliza un sistema informativo llamado tarjetas kanban: se basa en el empleo de dos

tipos de tarjetas

PLANEMIENTO Y GESTION EN MINERIA

- Tarjeta/contenedor de produccin: Permiten a una seccin fabricar una determinada cantidad

de un producto. El operario solo fabrica lo que especifica la tarjeta.

- Tarjeta/contenedor de acopio: Permite recoger de una estacin precedente un producto

semielaborado imprescindible para seguir fabricando en la propia estacin. El contenedor

recogido en la estacin precedente es sustituido por uno vaco.

Con la aplicacin del kanban desaparecen las tradicionales organizaciones de los talleres por

tecnologa y nacen los grupos funcionales homogneos.

3.2.2 Planificacin de los Recursos de la Empresa - ERP

ERP son las siglas en ingls de Enterprise Resource Planning que quiere decir Planificacin de

los Recursos de la Empresa. ERP, es un trmino generalizado en el mundo del software bajo el

que se engloban una gran variedad de paquetes software, generalmente multi-modulares, que

ofrecen soluciones integradas diseadas para dar soporte a mltiples procesos de negocio.

Una ERP puede contener software para gestin de produccin, gestin de clientes, compras,

cuentas a pagar, cuentas a cobrar, contabilidad general, facturacin, gestin de inventario,

recursos humanos, nominas o cualquier otra funcin que tenga que desarrollar dentro de la

empresa.

Las ERP se consideran "software empaquetado" (packaged software) en contraposicin con el

software a medida diseado para un cliente en particular. Esto quiere decir que cuando una

empresa compra una ERP la compra tal y como es, ya que el fabricante no la adapta a sus

necesidades.

Generalmente una ERP se compra junto con herramientas de desarrollo especficas que

pueden ser usadas por el cliente para alterar ese software empaquetado y adaptarlo a cada

necesidad particular. Algunas incluso permiten el uso de lenguajes de programacin estndar

para realizar estas alteraciones.

PLANEMIENTO Y GESTION EN MINERIA

Cuando una empresa decide comprar una ERP tambin debe contratar a un implementador

(generalmente una consultora) que la ponga en funcionamiento. El tiempo requerido para

estas implementaciones vara mucho segn la ERP, los mdulos implementados y el tamao

de la empresa. Pero si la empresa es grande y las necesidades de proceso complejas,

implementar una ERP ser, por lo general, menos costoso que desarrollar una aplicacin a

medida.

Estas aplicaciones se han asentado como soluciones integrales en la mayor parte de las

funciones a desarrollar por la empresa. Esto ayuda a dichas empresas a entender mejor su

actividad, estandarizar sus procesos de negocios y definir mejores polticas. Las ERP ayudan a

crear procesos ms eficientes con lo que las empresas se pueden concentrar ms en otros

esfuerzos, como es el servir a sus clientes y maximizar los beneficios.

Existen seis fabricantes principales de ERP, que se reparten el 64% del total de este mercado:

SAP - Oracle - PeopleSoft - JD - Edwards - Baan - Siebel

Estos fabricantes marcan la pauta del mercado ERP. Todos ofrecen soluciones en las

principales lneas de productos y cada uno aporta algo distinto y todos tienen integradas sus

soluciones en el concepto e-business, con soporte total del uso de sus aplicaciones con

Internet.

Cada fabricante tiene sus propias lneas de productos y soluciones, pero casi todos cubren las

siguientes:

- Aplicaciones Financieras (contabilidad general, facturacin, cuentas a pagar, cuantas a

cobrar, gestin de activos, compras, etc)

- Gestin de recursos humanos y nominas.

- Soluciones para la gestin de fabricacin

- Solucin para cadenas de suministro (SCM)

- Solucin para la gestin de relaciones con clientes (CRM)

- Gestin de compras por Internet

PLANEMIENTO Y GESTION EN MINERIA

-Solucin de anlisis del rendimiento de la empresa (EPM)

3.2.3 Gestin de la cadena de suministro ( SCM )

SCM es un conjunto de prcticas coordinadas a lo largo de la cadena que se inicia en la

recepcin de materias primas y finaliza en el cliente. Manejar con efectividad este proceso hace

posible optimizar las competencias y lograr la integracin que permita alcanzar ventajas

competitivas sostenibles.

Esta tcnica se basa en el anlisis de toda la cadena, segn el impacto que cada eslabn tiene

sobre los costos y el valor que se le entrega al consumidor o cliente final.

A finales fines de los aos 90, con la aparicin y desarrollo del comercio electrnico se

profundizan los desafos en cuanto a coordinacin, flexibilidad y rapidez para la cadena de

suministros, en los que los productos son fabricados a partir del pedido y la necesidad del

consumidor final, transformando lo que antes era produccin en masa, en una produccin a

pedido a gran escala; la distribucin capilar y la desintermediacin, etc. Estos desafos no

deben ser vistos como problemas sino como grandes oportunidades, ya que responder a ellos

eficientemente genera importantes ventajas competitivas.

En este contexto la informacin se convierte en el valor diferenciador, ocupando el sitio

estratgico que antes ocupaban los activos fsicos de las compaas. Aspectos como la

efectividad en la captura e interpretacin de la informacin, junto a la eficacia en la generacin

de comunidades, sern capacidades clave para el eficiente SCM y el xito de los negocios.

Dentro del concepto de SCM, las relaciones con clientes y proveedores dejan de ser

confrontativas para transformarse en relaciones colaborativas y obtener beneficios a largo

plazo para todos los actores de la cadena.

Como consecuencia de esta tcnica de produccin surgen nuevas actitudes y procesos de

negocio entre los detallistas, distribuidores y fabricantes con las siguientes caractersticas:

- Proveer lo que el cliente necesita: Antes la empresa ofreca su mercanca de una serie de

"productos estndar". Hoy la tendencia es creciente en cuanto a las rdenes procesadas por

los fabricantes con productos "make-to-order".

PLANEMIENTO Y GESTION EN MINERIA

- Reabastecimiento continuo: Antes la empresa se limitaba a procesar sus rdenes de pedido

puestas por sus clientes sin conocer el origen de la demanda. Hoy es normal que el

fabricante o distribuidor establezca sus propias rdenes de pedido con base a la informacin

de demanda generada a nivel de consumidor.

- Programas de promocin dirigidas al consumidor: Hoy en da vemos la empresa

ejecutando el programa de promocin de sus productos dirigidos directamente al consumidor,

en lugar de dirigirlos a sus distribuidores o detallistas como era usual.

- Pago en el momento en que compra el consumidor final: La extensin de los programas

VMI (Vendor Managed Inventory) han alcanzado niveles en los que el fabricante o distribuidor

posee el inventario que est en el punto de venta y su recoleccin de dinero se hace tan

pronto como los sistemas de informacin procesen las transacciones correspondientes a las

unidades vendidas.

- La visin es global: Actualmente la visin de todo socio de cadena de distribucin es global,

no local. Esto significa que conocemos los eventos de negocio que suceden a lo largo de la

cadena al punto que reaccionamos ante ellos de manera proactiva sin esperar instrucciones

de nuestro cliente inmediato.

La complejidad de las operaciones hace imposible el control de la cadena de abastecimiento

sin el uso de sistemas informticos en cada uno de sus pasos que se integren entre s para

funcionar como un todo. Esto nos permite que mientras el producto fluye de izquierda a

derecha, la informacin lo hace en sentido contrario a igual velocidad.

Como resultado de lo anterior, la informacin reemplaza al inventario como medio para

satisfacer la demanda del cliente.

El reto que han superado los desarrolladores de software de clase mundial para la industria es

el de expandir el rea de control fuera del nivel de planta y as comprender el total de las

operaciones a lo largo de la cadena, independientemente de los sistemas de hardware y

software que se utilicen en cada paso de la cadena.

3.2.4 MRP I - Material Requirements Planning y MRP II - Manufacturing Resources

Planning:

PLANEMIENTO Y GESTION EN MINERIA

De origen Norteamericano al igual que la teora "Clsica" de gestin de produccin, presenta

con la anterior diferencia de orden conceptual y no slo de proceso de datos. Las primeras

realizaciones prcticas datan de los ltimos aos de la dcada de los sesenta en la industria

Norteamericana, llegando a Europa con una nueva orientacin y con nuevos soportes de

hardware a mediados de los setenta, donde desde entonces ha venido consolidndose.

Constituye un sistema casi completo de sistema de gestin de la produccin, cuyos puntos

fuertes se encuentran principalmente en la planificacin.

El sistema MRP I, Planificacin de Requerimientos Materiales, bsicamente proporciona un

programa de la produccin y de los abastecimientos, de acuerdo con los pronsticos de ventas

con la compaa, los estndares de produccin y los tiempos de entrega de los proveedores.

El sistema MRP II, Planificacin de Requerimiento de Manufactura, ampla su enfoque tomando

en consideracin funciones de mercadotecnia, finanzas, compra, e ingeniera tratando de

generar una mayor coordinacin. Un modelo MRP II realiza tpicamente las siguientes

funciones:

Partiendo de los lotes requeridos que han sido tentativamente programados se hace la

conversin a unidades de capacidad requeridas para cada periodo. Estos requerimientos

son comparados con la capacidad de produccin disponible para verificar la validez del

programa.

Da seguimiento al estado real de las rdenes de produccin y de compra para compararlas

con el plan y determinar lo que se encuentra adelante o detrs con respecto a lo

programado. Esta informacin es usada para establecer prioridades de manufactura y en

compras.

MRP tambin genera informes a la administracin, tanto en piezas como en dinero, par ser

usado en la funcin de manufactura y por las otras funciones relacionadas con esta. Este

enfoque hace del plan de produccin una base comn para coordinar las actividades de

estas funciones.

MRP cuenta con algunos mecanismos para simular y probar el impacto de distintas

alternativas. Tpicamente se analizan cambios en el programa maestro y modificaciones en

los recursos de produccin disponibles.

Estas son funciones que de una u otra manera desarrollan las empresas par lograr programar

adecuadamente sus actividades de manufactura.

PLANEMIENTO Y GESTION EN MINERIA

Sin embargo, la virtud de un sistema MRP es que al ser computacional, es capaz de integrar la

gran cantidad de datos requeridos y de ejecutar velozmente todos los clculos necesarios. Esta

es precisamente la dificultad que enfrentan los responsables de desarrollar las funciones de

planeacin y control de los recursos cuando no cuentan con un slido apoyo computacional.

Esta dificultad se agudiza cuando la tarea se multiplica debido a una gran variedad de

productos terminados, materias primas, componentes, procesos y equipos.

La implantacin de un sistema MRP es un proceso delicado y requiere contar con una base de

informacin. Entre las ms importantes bases de datos necesarias se encuentran las hojas de

ruta por producto, los estndares de produccin por operacin y la explosin de materiales y

componentes por producto. Toda esa informacin deber obtenerse si no se tiene o revisarse si

ya se cuenta con ella.

3.2.5 OPT (Optimized Production Tecnology):

Es una aplicacin informtica tipo "Caja Negra" (es decir, no se sabe lo que hay dentro) que se

implanta sobre un sistema M.R.P. y que sirve para hacer la programacin de recursos crticos.

El objetivo del OPT es incrementar el producto en curso y simultneamente disminuir las

existencias y los gastos operativos. Para conseguirlo, enfatiza un atento examen de seis reas

claves para la fabricacin: cuellos de botella, tiempos de preparacin, tamao del lote, tiempos

de fabricacin, eficiencia y planta equilibrada.

Los recursos de fabricacin pueden dividirse en recursos cuellos de botella y recursos que no

lo son, donde por cuello de botella se entiende una fase del proceso de fabricacin que

restringe la produccin total. OPT seala que un recurso que no es cuello de botella no debera

funcionar al 100% de su capacidad sino que tendra que estar programado o planificado con

respecto a los que si son. De esta manera se producir solo lo que puedan absorber los cuellos

de botella, reasignando carga de trabajo de las mquinas que estn sobrecargadas a las que

tiene capacidad disponible. El tiempo disponible en un cuello de botella se llamar tiempo de

operacin y tiempo de preparacin. Si se consigue ahorrar una hora de tiempo de preparacin,

se conseguir una hora ms de produccin, lo que equivale a una hora ms de produccin en

el sistema total.

Los cuellos de botella deberan tener tamaos de lote grandes ya que gobiernan los productos

en curso y las existencias del sistema. OPT indica que las existencias son una funcin de la

PLANEMIENTO Y GESTION EN MINERIA

cantidad que se necesita para mantener ocupado al cuello de botella, porque de la produccin

de esta zona depender el ritmo de produccin de las operaciones siguientes.

OPT distingue dos tipos de lote, el lote de transferencia o lote entre fases de produccin (desde

el punto de vista de las piezas o productos) y el lote de proceso o lote en cada fase (desde el

punto de vista de los recursos). OPT indica que el funcionamiento eficiente del sistema de

produccin depender de la manera en que sean programados esos lotes. Los lotes de

proceso son una funcin de programacin y potencialmente varan con el funcionamiento y con

el tiempo.

Los tiempos de fabricacin son fijados en dependencia de la secuencia de los lotes en los

cuellos de botellas

OPT mide la productividad de la planta en un conjunto y no por secciones, adems, seala que

no es conveniente equilibrar la capacidad de la planta (minimizar los recursos empleados de

hombres y maquinas) y despus mantener el flujo de produccin utilizando el mximo de esa

capacidad, por que ello tambin incrementa las existencias por encima de la demanda del

mercado. En su lugar debe equilibrarse el flujo de la planta e identificar cuales son los cuellos

de botella. Ello permite dividir la planta en dependencia de s usa recursos cuello de botella o

no, y dedicar especial atencin a aquellas zonas que si usan los recursos cuellos de botella.

El sistema de informacin que utiliza el OPT, esta formado por tres grupos de datos:

Ordenes: Es la programacin maestra del modelo en el MRP y consta de ordenes, cantidades,

y fechas deseadas, tanto deseadas como previstas.

Rutas: Esta seccin consta del numero de artculos o piezas, numero de operaciones, prxima

operacin, recursos necesarios, tiempo por piezas, trabajo en curso, cantidad prevista y tiempo

de preparacin.

Recurso: Incluye el tipo y numero de maquinas, herramientas y personas que se necesitan

para hacer el trabajo, maquinas auxiliares, horas disponibles para trabajare identificacin de los

hombres necesarios para preparar.

La informacin de salida que ofrece el modelo es:

PLANEMIENTO Y GESTION EN MINERIA

La programacin de las cantidades especficas de piezas a suministrar a un recurso

concreto en un instante determinado.

La previsin de la saturacin de cada recurso, sea o no un cuello de botella, en tiempo,

cantidad y preparacin necesaria.

La desviacin sobre los objetivos y programas establecidos para cada operacin, que

indicara la necesidad de modificar o no la evolucin de esa operacin o ruta.

Las necesidades de materias primas que mantienen a las existencias bajo control y

permiten la mxima programacin con el material.

El modelo OPT brinda la posibilidad de simular distintas modificaciones para visualizar el

impacto que van a producir en la fabrica antes de que se instalen.

3.2.6 TOC (THEORY OF CONSTRAINTS).

Teora desarrollada por E. Goldratt, mismo creador de OPT, muy popularizado por el best seller

"LA META". Aunque desde 1988 Goldratt y su equipo haban desarrollado un programa muy

intenso de difusin y formacin, todava no existan muchas experiencias prcticas.

Pretende desarrollar un sistema de gestin integral de la empresa a travs del reconocimiento y

aprovechamiento de sus recursos crticos. El sistema propone una filosofa y unas tcnicas,

entre stas ltimas la fundamental es creacin en la empresa de la figura de "JONAH", la

persona que har de dinamizadora de la empresa, no resolviendo directamente los problemas

sino haciendo las preguntas adecuadas, de forma que el resto del personal sea capaz de

reconocer los problemas por s mismo y sobre todo, sea capaz de resolverlos.

TOC se ajusta a la mecnica clsica. Existe un plan director basado en previsiones, un

programa maestro basado en pedidos confirmados, una planificacin agregada y una

planificacin operativa. Lo que TOC hace es adaptar el clculo del plan maestro a las

restricciones que presenta el constraint y hacer el clculo agregado de las necesidades en

funcin de dicho plan. La TOC reduce el nmero de datos a procesar con lo que le inyecta

flexibilidad al reducir dicho nmero:

1. Por reduccin del numero de posibilidades del plan maestro a las que el constraint es

capaz de procesar.

PLANEMIENTO Y GESTION EN MINERIA

2. Por eliminacin de pasos intermedios. TOC solo pretende calcular el trabajo del

constraint y planificar la entrada de materiales suponiendo que el resto de las

operaciones irn por s.

Este sistema no cree que las incidencias en la planta y variaciones a las rdenes de pedidos se

puedan incorporar "en tiempo real" a una planificacin centralizada, por mucho proceso de

datos informatizados que exista. Es mucho ms importante revisar "el flujo de materiales" en la

planta para evitar que se produzcan tales incidencias en el constraint.

La Planificacin Estratgica

Corresponde a la Alta Direccin, y acta fundamentalmente sobre las salidas (outputs)

de la empresa, esto es sobre aquellas decisiones previas que determinan la naturaleza

misma y la direccin del negocio. Es decir, debe considerar no solo los grandes

objetivos que definen la propia empresa, sino tambin los planes, la captacin de los

recursos y los medios para lograrlos. No es solamente donde ir, sino tambin cmo ir y

qu debe ser la empresa, de acuerdo con los medios realmente disponibles o factibles.

largo plazo.

Mientras que esta ltima es normalmente operativa, pues, proyecta las actuales operaciones

hacia el futuro, como un resultado de la dimensin tiempo, en algunas ocasiones pueden existir

decisiones a corto plazo que son estratgicas a causa del impacto tan fuerte que tienen sobre

la naturaleza y la direccin del negocio.

La planificacin estratgica tiene que ver ms con el entorno -cambio de las condiciones

ambientales- en que se desarrolla la vida de la empresa, uno de los cuales es, naturalmente, el

tiempo. Una decisin estratgica a corto plazo puede ser parar una mina por falta de

rentabilidad en un mercado dado y en un momento determinado y otra es volver a arrancarla

cuando han variado las condiciones del mercado. La determinacin de la naturaleza y direccin

de la empresa es la ms alta de las responsabilidades de la Alta Direccin e incluso la ms

vital.

Toda empresa tiene una planificacin estratgica bien sea formal o no, bien la lleve a cabo o

no.

Es tan slo cuestin de quien formula dicha estrategia. Si los altos niveles de la compaa no

dan suficiente importancia a la planificacin estratgica, entonces otros niveles internos o

inferiores de la organizacin lo hacen o lo que es peor, algunos elementos externos a la

empresa -gobiernos, consumidores, clientes, competidores, ecologistas, sindicatos- pueden

forzarla y cambiar el destino de la empresa. Esto ha sucedido y suceder en muchas grandes

empresas, y muy especialmente entre las mineras espaolas con una comn falta de

planificacin estratgica y a largo plazo.

PLANEMIENTO Y GESTION EN MINERIA

PLANEMIENTO Y GESTION EN MINERIA

1.4 LA

PLANEMIENTO Y GESTION EN MINERIA

PLANIFICACIN MINERA

El Plan de labores y el proyecto minero. Las empresas mineras, desde hace ms de un siglo,

estn obligadas a presentar a la Administracin, un proyecto de la explotacin a realizar,

corresponde al concepto de control por parte del Estado o Nacin de la concesin

administrativa otorgada, ya que es la verdadera propietaria de la riqueza minera del pas.

PERIODO DE DURACIN DEL PLAN MINERO

En funcin de la diferente precisin de los datos y de la escala espacial de los mismos periodos

el plan minero a completar de una explotacin, grande o pequea, se descompone en:

PROYECTO - De 15 a 30 Aos - Largo plazo

PLAN DE PRODUCCION - de 3 a 5 aos - Medio plazo

PLAN DE LABORES - de 1 Ao - Corto plazo

EL PLAN DE LABORES MINERO puede y debe ser desglosado en perodos trimestrales y

mensuales. Debe corresponder a la parte anual y alcuota del proyecto de explotacin a largo

plazo o de la vida de la mina y se descompone, adems de temporalmente, en una serie de

programas especficos de actuacin, junto a la necesidad de informar oficialmente de los

resultados de las operaciones del ejercicio anterior tanto en extracciones como en personal,

inversiones, seguridad y costes. Estos programas especficos son los datos a incluir y los

resultados a obtener del plan de labores (inputs y outputs) y en general vienen obligados por

losprogramas, informticos o no, a que obligan las diferentes autonomas que administran las

concesiones mineras en el pas o las autoridades mineras en otros pases como pueden ser

Ministerios de Minas en Chile o Venezuela o el United States Geological Survey en el caso

Norteamericano o similares en otros pases de cultura y tradicin Sajona como frica del Sur,

Australia o Canad.

Das könnte Ihnen auch gefallen

- El Burro De Oro: Un Gambusino Forjador De Su Propio DestinoVon EverandEl Burro De Oro: Un Gambusino Forjador De Su Propio DestinoNoch keine Bewertungen

- Aplicación TOC MineríaDokument5 SeitenAplicación TOC MineríaMar Antony Loyola AcuñaNoch keine Bewertungen

- Presentación Veronica Martinez Codelco TechDokument19 SeitenPresentación Veronica Martinez Codelco TechNicolas Tapia CortesNoch keine Bewertungen

- Fundamentos de minería a cielo abierto: Planificación mineraDokument36 SeitenFundamentos de minería a cielo abierto: Planificación mineraMarcko JVNoch keine Bewertungen

- Desarrollo Del Talento Humano en El Sector MineroDokument7 SeitenDesarrollo Del Talento Humano en El Sector Mineroasasd123Noch keine Bewertungen

- Sistema de Control de Costos para Compañía Minera DaytonDokument16 SeitenSistema de Control de Costos para Compañía Minera DaytonAngelo Ramirez RojasNoch keine Bewertungen

- Unidad I I Primera Parte Gestion de RR HH en MineríaDokument50 SeitenUnidad I I Primera Parte Gestion de RR HH en Mineríacamila gonzalezNoch keine Bewertungen

- Plan de CalidadDokument3 SeitenPlan de CalidadBrayhan Joshua Tobar RodriguezNoch keine Bewertungen

- Condiciones de Trabajo Seguridad y Salud Ocupacional en La Minería Del PerúDokument8 SeitenCondiciones de Trabajo Seguridad y Salud Ocupacional en La Minería Del PerúRamiroPretelNoch keine Bewertungen

- Modelo de Costos - Trabajo de TitulaciónDokument177 SeitenModelo de Costos - Trabajo de TitulaciónElias Tapia VegaNoch keine Bewertungen

- Combustible Wilson PDFDokument261 SeitenCombustible Wilson PDFEduardo SebastianNoch keine Bewertungen

- Coresemin en Actividad de Reflexion de Seguridad MineraDokument19 SeitenCoresemin en Actividad de Reflexion de Seguridad Mineraeduardo varasNoch keine Bewertungen

- Estrategias de To de Minado y Evaluacion Economica para Maximizar El Valor de Un Proyecto MineroDokument13 SeitenEstrategias de To de Minado y Evaluacion Economica para Maximizar El Valor de Un Proyecto MineroLatasha Flores100% (1)

- Tesis Sublevel StopingDokument128 SeitenTesis Sublevel StopingCl-ismar UANoch keine Bewertungen

- Complejidad Operacional en Planificación de Largo Plazo de Rajo Abierto - Alvarez-Martinez-Vera - Articulo - Rev01Dokument10 SeitenComplejidad Operacional en Planificación de Largo Plazo de Rajo Abierto - Alvarez-Martinez-Vera - Articulo - Rev01Felipe EcheverríaNoch keine Bewertungen

- Evaluación económica mineraDokument40 SeitenEvaluación económica mineraelvisNoch keine Bewertungen

- CasoCodelco MBADokument9 SeitenCasoCodelco MBAGabriela C. Torres SaavedraNoch keine Bewertungen

- Análisis Costos Mineros ABCDokument232 SeitenAnálisis Costos Mineros ABCarturo2406aNoch keine Bewertungen

- Ponentes MINORITARIOSDokument16 SeitenPonentes MINORITARIOSeduardoguidoNoch keine Bewertungen

- Presentación Minerosur - 19112018Dokument34 SeitenPresentación Minerosur - 19112018jsalamanca calderonNoch keine Bewertungen

- Sistema de Acarreo - FinalDokument6 SeitenSistema de Acarreo - FinalEdith JassoNoch keine Bewertungen

- 5.3 PyT Diseno de Tronadura-1Dokument29 Seiten5.3 PyT Diseno de Tronadura-1edgardo olateNoch keine Bewertungen

- Guia Ejercicios Carguío y Transporte Cielo AbiertoDokument9 SeitenGuia Ejercicios Carguío y Transporte Cielo AbiertoMatias MerchanNoch keine Bewertungen

- Memoria de Titulo Final - 16032015Dokument117 SeitenMemoria de Titulo Final - 16032015Carlos Andrés Castro BustamanteNoch keine Bewertungen

- Apunte Mineria Rajo AbiertoDokument6 SeitenApunte Mineria Rajo AbiertoAlex Yoel LunaNoch keine Bewertungen

- Calidad y Mejora Continua en Minería-Actividad 9Dokument9 SeitenCalidad y Mejora Continua en Minería-Actividad 9Abraham BustamanteNoch keine Bewertungen

- Sistema de extracción verticalDokument27 SeitenSistema de extracción verticalOmar SolisNoch keine Bewertungen

- Diplomado Gestion y Administracion Minera PDFDokument8 SeitenDiplomado Gestion y Administracion Minera PDFSairy TaboadaNoch keine Bewertungen

- Control de Operaciones Mineras 1Dokument457 SeitenControl de Operaciones Mineras 1Francois Yabar De La CruzNoch keine Bewertungen

- Diseño Rajo AbiertoDokument15 SeitenDiseño Rajo AbiertoJosé R. CastroNoch keine Bewertungen

- Optimizacion de ProcesosDokument10 SeitenOptimizacion de ProcesosCarlos German Mamani PizarroNoch keine Bewertungen

- Trabajo de Título Rodrigo YupanquiDokument110 SeitenTrabajo de Título Rodrigo Yupanquikary1690Noch keine Bewertungen

- Costos de Operaciones de Minería I PDFDokument35 SeitenCostos de Operaciones de Minería I PDFjoseNoch keine Bewertungen

- (Ejemplo 1) BPH Minera EscondidaDokument37 Seiten(Ejemplo 1) BPH Minera EscondidaLuis tapia cisternasNoch keine Bewertungen

- Análisis Del Mercado de Insumos Críticos en La Minería Del CobreDokument4 SeitenAnálisis Del Mercado de Insumos Críticos en La Minería Del CobreGabriel Sepulveda PucheNoch keine Bewertungen

- Aplicación Del Agendamiento Directo de Bloques Como Guía para La Selección de FasesDokument99 SeitenAplicación Del Agendamiento Directo de Bloques Como Guía para La Selección de FasesManuel J. Pasten MonardezNoch keine Bewertungen

- Optimización de la planificación minera mediante secuenciamiento de bloquesDokument102 SeitenOptimización de la planificación minera mediante secuenciamiento de bloquesRenzo Escarcena100% (1)

- TareaDokument8 SeitenTareaMatías Vicente PNoch keine Bewertungen

- Impacto Lineamientos Geomecanicos en Planificacion Mina (PCR)Dokument9 SeitenImpacto Lineamientos Geomecanicos en Planificacion Mina (PCR)Camila Padilla BeltránNoch keine Bewertungen

- Licitacion Codelco EsmeraldaDokument12 SeitenLicitacion Codelco EsmeraldaAlexandra OsoresNoch keine Bewertungen

- Cap 2. Control de La Industria MineraDokument43 SeitenCap 2. Control de La Industria MineraKaren Torres0% (1)

- Catedra Logistica y Planificacion MineraDokument16 SeitenCatedra Logistica y Planificacion MinerauaccivilminasNoch keine Bewertungen

- Presupuestos en Mineria - Pres. MaestroDokument27 SeitenPresupuestos en Mineria - Pres. MaestroJuan David Pazo FiestasNoch keine Bewertungen

- Examen de Repetición - Taller de Gestión MineraDokument6 SeitenExamen de Repetición - Taller de Gestión MineraJuan Carlos ZepedaNoch keine Bewertungen

- Ilovepdf MergedDokument122 SeitenIlovepdf Mergedmario QuiNoch keine Bewertungen

- Eleccion de Chancadores .Dokument11 SeitenEleccion de Chancadores .Leslie Ahumada RamosNoch keine Bewertungen

- Minería subterránea Codelco visión innovaciónDokument21 SeitenMinería subterránea Codelco visión innovaciónRodrigo Bartolo100% (1)

- Estimacion de La Potencial Captura de Valor en El Negocio Minero de Division El Teniente PDFDokument103 SeitenEstimacion de La Potencial Captura de Valor en El Negocio Minero de Division El Teniente PDFDaksom HanccoNoch keine Bewertungen

- Benchmarking de Los Costos de La MineríaDokument20 SeitenBenchmarking de Los Costos de La Mineríascarleth arancibiaNoch keine Bewertungen

- Secc 9 Gestión Costos S1 2018 - Informe Final (SA)Dokument40 SeitenSecc 9 Gestión Costos S1 2018 - Informe Final (SA)Mauricio CGNoch keine Bewertungen

- Estándar construcción y recepción patios perforaciónDokument14 SeitenEstándar construcción y recepción patios perforaciónCortes YaniniNoch keine Bewertungen

- Inf Práctica ItalcalDokument16 SeitenInf Práctica ItalcalFelipe Andrés CastroNoch keine Bewertungen

- Supervision MineraDokument15 SeitenSupervision MineraMaria HoldenNoch keine Bewertungen

- Reporte Ds Chile 2018Dokument58 SeitenReporte Ds Chile 2018Jairo PizarroNoch keine Bewertungen

- Trade Off en MineríaDokument49 SeitenTrade Off en MineríaCatalina SarriaNoch keine Bewertungen

- Ejercicios Rendimiento LHDDokument4 SeitenEjercicios Rendimiento LHDVictor Castillo BarralesNoch keine Bewertungen

- Costos y Finanzas para La Mineria 2016Dokument4 SeitenCostos y Finanzas para La Mineria 2016Joel Stewart Anton SalazarNoch keine Bewertungen

- Estrucura de Costos de AcarreoDokument15 SeitenEstrucura de Costos de AcarreoLalo Apaza LeonNoch keine Bewertungen

- Gestion de La Produccion PDFDokument7 SeitenGestion de La Produccion PDFEnell Navarro AcostaNoch keine Bewertungen

- Logistica de ProduccionDokument31 SeitenLogistica de ProduccionVillamil Ivan100% (3)

- Tipos de luxaciones, inmovilizaciones y vendajesDokument3 SeitenTipos de luxaciones, inmovilizaciones y vendajesEdward RmzNoch keine Bewertungen

- Administracion de Minas1Dokument57 SeitenAdministracion de Minas1Edward RmzNoch keine Bewertungen

- Curso Causas Consecuencias Perdidas Estudio Accidentes Causalidad Eventos Costos Trabajo Seguridad ControlDokument17 SeitenCurso Causas Consecuencias Perdidas Estudio Accidentes Causalidad Eventos Costos Trabajo Seguridad Controlabdel0% (1)

- Ez PosicionDokument9 SeitenEz PosicionEdward RmzNoch keine Bewertungen

- Plan de Marketing Kola RealDokument7 SeitenPlan de Marketing Kola RealEdward RmzNoch keine Bewertungen

- Perspectivas de Los Precios de Los Metales - Frank TweddleDokument40 SeitenPerspectivas de Los Precios de Los Metales - Frank TweddleMarco QuispeNoch keine Bewertungen

- AccidentesDokument11 SeitenAccidentesEdward RmzNoch keine Bewertungen

- Publicacion-Cartera de Proyectos de Construcción de Mina PERUDokument80 SeitenPublicacion-Cartera de Proyectos de Construcción de Mina PERUMallku CassidyNoch keine Bewertungen

- Operaciones Castellano 2017 Pdac 2018Dokument1 SeiteOperaciones Castellano 2017 Pdac 2018Jhoangelz SCNoch keine Bewertungen

- Compromiso para Ser LiderDokument24 SeitenCompromiso para Ser LiderdikoNoch keine Bewertungen

- Planeamiento MineroDokument57 SeitenPlaneamiento MineroRogers Valencia100% (1)

- EPI Protección individualDokument41 SeitenEPI Protección individualEdward RmzNoch keine Bewertungen

- 6th Central Pay Commission Salary CalculatorDokument15 Seiten6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Páginas Desde Páginas Desde Atlas Catastral Minero y Geologico Dic-2017r-1Dokument9 SeitenPáginas Desde Páginas Desde Atlas Catastral Minero y Geologico Dic-2017r-1Edward RmzNoch keine Bewertungen

- MinasDokument21 SeitenMinasEdward RmzNoch keine Bewertungen

- 2121 PDFDokument36 Seiten2121 PDFJuan JoséNoch keine Bewertungen

- Comercialización de MetalesDokument49 SeitenComercialización de MetalesEdson LayzaNoch keine Bewertungen

- AsdDokument13 SeitenAsdEdward RmzNoch keine Bewertungen

- Tratados y Convenios InternacionalesDokument7 SeitenTratados y Convenios InternacionalesEdward RmzNoch keine Bewertungen

- Sistema de Gestión Ambiental - 2Dokument22 SeitenSistema de Gestión Ambiental - 2Alex parejas ayuqueNoch keine Bewertungen

- Texto de Ejercicios Resueltos de Hidrologia Nelame: Dr. Nestor Javier Lanza MejiaDokument9 SeitenTexto de Ejercicios Resueltos de Hidrologia Nelame: Dr. Nestor Javier Lanza MejiaEdward RmzNoch keine Bewertungen

- Carguio y AcarreoDokument16 SeitenCarguio y AcarreoEdward RmzNoch keine Bewertungen

- Tema Nº 6 2Dokument19 SeitenTema Nº 6 2groverNoch keine Bewertungen

- Explosivos 273Dokument19 SeitenExplosivos 273Edward RmzNoch keine Bewertungen

- ExplosivosDokument8 SeitenExplosivosEdward RmzNoch keine Bewertungen

- Manual de Minesight Parte 1Dokument32 SeitenManual de Minesight Parte 1JM SVNoch keine Bewertungen

- ExplosivosDokument8 SeitenExplosivosEdward RmzNoch keine Bewertungen

- Trbajo, De, ChotcreteDokument13 SeitenTrbajo, De, ChotcreteEdward RmzNoch keine Bewertungen

- Materialdeestudio-Partei PDFDokument62 SeitenMaterialdeestudio-Partei PDFEdward RmzNoch keine Bewertungen

- 5 Clase-Comercialización PDFDokument42 Seiten5 Clase-Comercialización PDFDiómedes Miguel Perez HuamaniNoch keine Bewertungen

- Anexo Procedimiento de Instalacion EltekDokument7 SeitenAnexo Procedimiento de Instalacion EltekJuan MedinaNoch keine Bewertungen

- E1 PTAct 1 7 1 DirectionsDokument4 SeitenE1 PTAct 1 7 1 DirectionsDURAN1399Noch keine Bewertungen

- Manual Gestión NECDokument33 SeitenManual Gestión NECyorkaef57100% (1)

- Indeterminacion EstaticaDokument5 SeitenIndeterminacion EstaticaHaroldVillanuevaTeran67% (3)

- Informacion Ingles 1 PDFDokument15 SeitenInformacion Ingles 1 PDFJose Tomas Vergara DiazNoch keine Bewertungen

- Guia de Transporte Inter Rapidisimo Tudelirioplus 262 PDFDokument1 SeiteGuia de Transporte Inter Rapidisimo Tudelirioplus 262 PDFJuan Manuel CalvacheNoch keine Bewertungen

- Agua en Las EdificacionesDokument32 SeitenAgua en Las Edificacioneslukassk1Noch keine Bewertungen

- SpanishTrainingManual PDFDokument206 SeitenSpanishTrainingManual PDFJuan José Matos Ch100% (3)

- JunaebDokument118 SeitenJunaebAndrés Araneda VásquezNoch keine Bewertungen

- Conclusiones Logica CableadaDokument2 SeitenConclusiones Logica CableadaJohn Alexander Hidalgo0% (2)

- Edel Navarro, R. - Las Nuevas Tecnologías para El Aprendizaje - Estado Del ArteDokument20 SeitenEdel Navarro, R. - Las Nuevas Tecnologías para El Aprendizaje - Estado Del ArteEdmundo Paredes DíazNoch keine Bewertungen

- Levantamiento topográfico con poligonal cerrada por ángulos de flexiónDokument12 SeitenLevantamiento topográfico con poligonal cerrada por ángulos de flexiónMilagros RamosNoch keine Bewertungen

- Ensayos de compactación de suelosDokument18 SeitenEnsayos de compactación de suelosAnonismosNoch keine Bewertungen

- MSDS SikaGrind 363Dokument5 SeitenMSDS SikaGrind 363Alex CristobalNoch keine Bewertungen

- PTF SDT Co 3f Sobre Ruedas 300kva 500kva S 15kvDokument1 SeitePTF SDT Co 3f Sobre Ruedas 300kva 500kva S 15kvCristhian CamargoNoch keine Bewertungen

- Laboratorio 5Dokument22 SeitenLaboratorio 5Angie Shesira Castro AlvarezNoch keine Bewertungen

- Cambio de Orificio en El DanielDokument7 SeitenCambio de Orificio en El Danieljose miguel gonzalez mogollonNoch keine Bewertungen

- Laboratorio 01Dokument7 SeitenLaboratorio 01ROAMZNoch keine Bewertungen

- Diseño Curricular Gestion LogisticaDokument67 SeitenDiseño Curricular Gestion LogisticaFernando MarquezNoch keine Bewertungen

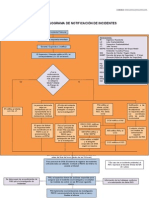

- Flujograma Notificación IncidentesDokument1 SeiteFlujograma Notificación IncidentesMiguel Soto EspinozaNoch keine Bewertungen

- Casos de Uso TextualesDokument16 SeitenCasos de Uso TextualesJesús Juan San MartínNoch keine Bewertungen

- Propuesta de Centro de Alumnos de Ingeniería Comercial Lista ADokument20 SeitenPropuesta de Centro de Alumnos de Ingeniería Comercial Lista AListaACAAICOMNoch keine Bewertungen

- G3500 Ajustes InicialesDokument30 SeitenG3500 Ajustes Inicialesincaurco100% (2)

- Como Hacer Inteligente Tu NegocioDokument20 SeitenComo Hacer Inteligente Tu NegocioArturo LeónNoch keine Bewertungen

- Precios Unitarios 28-09-2015 PDFDokument16 SeitenPrecios Unitarios 28-09-2015 PDFmig5792Noch keine Bewertungen

- KendallDokument11 SeitenKendallLucita PinedoNoch keine Bewertungen

- ModbusDokument17 SeitenModbusGonzalo Tapia100% (1)

- BBD Br010014ce3Dokument116 SeitenBBD Br010014ce3Daniel Alex SánchezNoch keine Bewertungen

- Consultas Complejas - JOINDokument31 SeitenConsultas Complejas - JOINSergio Palacios Chancafe33% (3)