Beruflich Dokumente

Kultur Dokumente

Lavorazioni Al Tornio - Slide

Hochgeladen von

giuliobomberOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Lavorazioni Al Tornio - Slide

Hochgeladen von

giuliobomberCopyright:

Verfügbare Formate

Lavorazioni al tornio parallelo

LAVORAZIONI AL TORNIO PARALLELO

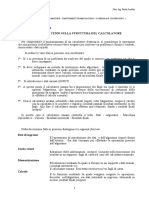

SGROSSATURA

Passate grandi: 0,5 10 mm

Avanzamenti grandi: 0,1 0,6

mm/giro

Sovrametallo da lasciare per la

finitura: 0,2 0,5 mm

Utensile in acciaio super rapido

HSS UNI 4247

Utensile in carburo metallico sinterizzato (Widia) UNI 4102

FINITURA

Passate piccole: 0,2 2 mm

Avanzamenti bassi: 0,05 0,2

mm/giro

Precisione ottenibile: 0,01 mm sul

diametro

Qualit di lavorazione: IT 8

Utensile in acciaio super rapido

HSS UNI 4249 con tagliente curvilineo avente piccolo raggio di

curvatura (0,4 1,6 mm)

Utensile in carburo metallico sinterizzato (Widia) UNI 4105

TRONCATURA (ed ESECUZIONE GOLE)

Pezzo rotante in senso contrario al

normale

Utensile capovolto col tagliente in gi

in modo da limitare le vibrazioni

Passata: pari alla larghezza dellutensile

Avanzamento: 0,05 0,3 mm/giro

Utensile in acciaio super rapido HSS UNI 4254

Utensile in carburo metallico sinterizzato (Widia) UNI 4109

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

SFACCIATURA (o INTESTATURA)

Passata: piccola

Avanzamento trasversale:

piccolo (per rendere minime le

vibrazioni) 0,5 mm/giro

Utensile in acciaio super rapido

HSS UNI 4252 (Vt 20 m/min)

Utensile in carburo metallico

sinterizzato (Widia) UNI 4108

FORATURA

Montaggio del pezzo nella

piattaforma autocentrante

Punta da trapano nel

cannotto della controtesta

Velocit di taglio:

notevolmente pi bassa

rispetto a quella della tornitura cilindrica

Avanzamento: limitato, a mano facendo ruotare il volantino di

comando del cannotto della controtesta

ZIGRINATURA (o GODRONATURA)

Ha lo scopo di produrre una serie di

rigature su una superficie cilindrica.

Rendendo ruvida la superficie si migliora

la presa di quei particolari che devono

essere manovrati manualmente.

La lavorazione viene effettuata per

deformazione plastica del materiale, senza

che avvenga asportazione di truciolo.

Lutensile adoperato il godrone UNI

5599, normalmente montato sulla torretta

portautensile del tornio. Esso viene

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

premuto contro la superficie del pezzo, che ruota con unopportuna

velocit.

Le norme UNI 149 prevedono le forme delle zigrinature e i passi.

Zigrinatura parallela

Zigrinatura sinistra

Zigrinatura destra

Zigrinatura spinata

Zigrinatura incrociata

La scelta del passo della zigrinatura dipende dal diametro del pezzo:

Diametro del pezzo

10

10 25

25 50

50 120

120 250

Passo della zigrinatura (mm)

0,5

0,8

1

1,5

2

TORNITURA CONICA

Secondo la tabella UNI 7618,

conicit il rapporto tra la

differenza dei diametri di due

sezioni di un cono e la distanza

fra le sezioni stesse:

C=Dd/L

Il simbolo della conicit :

La conicit pu essere espressa in gradi, in 1/k ed in %.

1) Conicit in gradi

Con riferimento alla figura, detto D il diametro maggiore, d il diametro

minore ed L la lunghezza del pezzo conico, la conicit in gradi :

tg / 2 = ( D d ) / (2 * L)

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

2) Conicit 1/k

Se su una lunghezza k la

variazione di diametro 1, su

una lunghezza L quanto la

variazione di diametro (D d)?

Dalla proporzione: k : 1 = L : (D d) risulta:

k = L / (D d)

Da cui:

1 / k = (D d) / L

3) Conicit percentuale %

Se su una lunghezza pari a 100 la

variazione di diametro p, su una

lunghezza L quanto la variazione

di diametro (D d)?

Dalla proporzione: 100 : p = L : (D d) risulta:

p = 100 * (D d) / L

Da cui:

p / 100 = (D d) / L

Dalla relazione: 1/k = (D d) / L

e dalla relazione: p/100 = (D d) / L

essendo uguali i secondi membri, si possono uguagliare i primi membri e

determinare delle relazioni di collegamento, quali:

1/k = p/100 = 2 * tg /2 [ricordando che (D d) / (2 * L) = tg /2 e

quindi (D d) / L = 2 * tg /2]

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

o meglio:

1/2 k = tg /2 da cui si ricava /2

e ancora:

(p/2) / 100 = /2 da cui si ricava /2

La tabella UNI 157 riporta, per vari valori di 1 / k, le denominazioni dei

coni Jacobs e Morse in alcune applicazioni.

Per esempio:

Conicit 1 / k

1 : 19,264

1 : 19,922

1 : 20,020

Angolo del cono in gradi

2,973556

2,875406

2,861377

Denominazione

Jacobs 6

Cono Morse 3

Cono Morse 2

Norma

UNI 5885

UNI 521

UNI 521

Esecuzione della tornitura conica

La tornitura di pezzi conici pu essere eseguita in due modi, a seconda che

si tratti di grande o di piccola conicit. La conicit si ritiene grande quando

supera i 9.

1) Tornitura di grandi conicit

Il pezzo montato fra le punte e la

torretta porta-utensile ruotata di un

angolo uguale alla conicit:

tg / 2 = ( D d ) / (2 * L)

La lavorazione eseguita col carro

fermo, spostando col volantino a mano la slitta porta-utensile.

Lutensile si sposta in una direzione obliqua rispetto allasse del tornio e

cio secondo una generatrice del cono.

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

2) Tornitura di piccole conicit

Il pezzo, completamente conico, montato fra le punte mentre la

controtesta spostata trasversalmente di una quantit:

s = (D d) / 2

In tali condizioni, la generatrice del cono si dispone parallela alle

guide del tornio e lutensile, mantenendosi perpendicolare allasse

del tornio e traslando, realizza la superficie conica.

Quando il tratto conico

lungo L solamente una

parte dellintero pezzo

lungo L, lo spostamento S

da dare alla controtesta si

ricava con la seguente

proporzione:

S : L = s : L

o meglio:

S : L = (D-d) / 2 : L

Lo spostamento della controtesta limitato a qualche millimetro

ed il foro da centro del pezzo ha smusso di 120 .

FILETTATURA AL TORNIO

Il tornio adatto per eseguire il taglio di viti di precisione aventi diametro

non inferiore a 10 mm.

Il movimento elicoidale si ottiene

componendo il moto circolare uniforme

posseduto dal pezzo con quello di

traslazione posseduto dallutensile. In

questo modo, la punta dellutensile

traccia sul pezzo unelica che,

approfondita in pi passate, si trasforma in un solco, originando la vite.

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

Lo sviluppo dellelica non altro che un triangolo avente la base

pari al passo p della vite e laltezza pari a * d (circonferenza

del pezzo cilindrico da filettare).

La relazione tg = p / ( * d) fornisce langolo di inclinazione

dellelica.

Lutensile per lesecuzione di piccole viti a filetto triangolare in pratica

un utensile di forma, avendo un profilo corrispondente alla sezione del

vano tra i filetti e due taglienti formanti un angolo di 60 nel caso di

filettature metriche e di 55 nel caso di filettature Whitwort.

Lavanzamento dellutensile normale allasse della vite quando si

lavorano materiali duri, invece alternativamente sul fianco destro e sul

fianco sinistro quando si lavorano materiali teneri che danno trucioli

fluenti.

Per il taglio delle viti di grandi dimensioni si utilizza un utensile provvisto

di un solo tagliente. In questo caso lavanzamento obliquo.

La tabella UNI 4536 fornisce le dimensioni nominali delle filettature

metriche ISO a profilo triangolare. Tracciato il profilo del triangolo

generatore, detto p il passo della vite, si ha:

Altezza del triangolo generatore :

Altezza del filetto:

Diametro medio:

Diametro di nocciolo:

H = 0,86603 * p

h3 = 0,61343 * p

d2 = d 0,64952 * p

d3 = d 1,22687 * p

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

Risultano normate anche le distanze

di spallamento e le gole di scarico

per le filettature esterne metriche

ISO (UNI 5709) e quelle per le

filettature interne (UNI 5710).

Per quanto riguarda lesecuzione di

tutta la bulloneria dacciaio con

diametro da 1,6 a 150 mm, sono

previste due categorie A e C,

precisamente:

A Bulloneria con tolleranza ristretta sulle parti non filettate e lavorazione

di qualit media sulle parti filettate;

B Bulloneria con tolleranza larga sulle parti non filettate e lavorazione di

qualit grossolana sulle parti filettate.

Di seguito sono riportati alcuni materiali per bulloneria.

Bulloneria

Ordinaria

Mediamente sollecitata

Molto sollecitata

Stampata a freddo o a caldo

In lega leggera

Materiale

Fe 420 B UNI 7070 oppure Fe 500

38 Cr 4 KB UNI 7356

38 Cr Mo 4 KB UNI 7356

Acciai UNI 7356

P Al Cu 3,5 Fe Mg Ni UNI 3578

oppure P Al Zn 5,8 Mg Cu UNI 3735

Parametri di taglio per filettare

Per ridurre al minimo le vibrazioni dellutensile, che possono nuocere alla

finitura della lavorazione, e per evitare strappi sui fianchi della filettatura,

le velocit di taglio per lesecuzione delle filettature devono essere

limitate, soprattutto quando si tratta delle filettature interne.

Anche per la filettatura la velocit di taglio deve essere scelta in funzione

della durezza del materiale e della qualit del materiale costituente

lutensile:

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

Materiale da filettare

Acciaio dolce (R 500 N/mm2)

Acciaio semiduro (R = 500 700 N/mm2)

Acciaio duro (R = 700 900 N/mm2)

Acciaio extra duro (R > 900 N/mm2)

Ghisa dura ( HBS 200)

Leghe leggere

Ottoni e Bronzi teneri

Ottoni e Bronzi duri

Velocit di taglio (m/min)

Utensile

Utensile

Utensile

HS

HSS

Widia

12 15

20 25

20 30

10 12

15 20

15 25

6 10

8 15

10 15

15 20

20 30

20 30

8 10

10 15

10 15

25 40

30 40

40 50

15 30

20 40

25 50

10 20

15 25

20 40

Lavanzamento uguale al passo della filettatura da eseguire.

La profondit di passata deve essere limitata (0,1 0,4 mm). Pu essere

cos calcolata:

p = d 2 / 1530

con d2 il diametro medio della filettatura.

Relazione tra passi, numero di giri, numero di denti

Ad ogni giro del pezzo lutensile deve spostarsi di una quantit uguale al

passo pf della vite da tagliare. Poich il pezzo compie n giri al minuto, la

traslazione dellutensile S = pf * np.

Siccome lo spostamento

dellutensile ottenuto

tramite la vite madre,

questa dovr compiere

un numero di giri Nv

tale da spostare il

carrello della stessa

quantit S, nello stesso

tempo (un minuto).

Detto pv il passo della vite madre, deve essere soddisfatta la seguente

relazione:

S = p f * n p = p v * Nv

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola

Lavorazioni al tornio parallelo

Da cui si ricava:

pf / pv = N v / np

La frazione Nv / np non altro che il rapporto di trasmissione della catena

cinematica che collega il mandrino con la vite madre. Quindi:

= pf / pv = Nv / np = (z1 * z3 ) / (z2 * z4 ) = n denti ruote motrici / n denti

ruote condotte

Tale relazione permette di determinare la quaterna di ruote necessarie per

tagliare una vite di passo pf quando il carro trascinato da una vite madre

di passo pv.

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 10

Lavorazioni al tornio parallelo

LAVORAZIONE TRA PUNTA E CONTROPUNTA CENTRATURA

Durante le lavorazioni al tornio, nel caso di pezzi lunghi, si monta il pezzo

tra mandrino e contropunta. Si distinguono tre modalit.

1) Tra punta e contropunta

E il modo migliore per

lavorare pezzi lunghi perch le

due punte individuano lasse

di rotazione della macchina.

E

necessario

eseguire

allestremit del pezzo appositi fori da centro entro cui, durante la

lavorazione, vengono alloggiate la punta e la contropunta. Lesecuzione

dei fori da centro, che sono unificati, detta centratura ed avviene

mediante utensili detti punte per fori da centro.

Il pezzo in lavorazione

trascinato

in

rotazione per mezzo di

una brida (che stringe

il pezzo mediante una

vite a testa quadra) ed

un disco menabrida

(che riceve il moto di rotazione dalla piattaforma su cui avvitato e,

attraverso un piolo, lo trasmette alla brida e, da questa, al pezzo).

2) Tra trascinatore e contropunta

In questo modo possibile lavorare

tutta la superficie laterale del pezzo

che, per, deve avere un diametro

sufficiente affinch possano far presa

i denti a coltello del trascinatore (che

montato nel mandrino mediante un

codolo a conicit Morse).

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 11

Lavorazioni al tornio parallelo

3) Tra piattaforma autocentrante e contropunta

Tale tipo di lavorazione adatta per

pezzi

lunghi,

montati

ad

unestremit

nella

piattaforma

autocentrante ed allaltra estremit

sostenuti

dalla

contropunta

alloggiata nel foro da centri.

I fori da centro hanno tipologie e dimensioni ben precise, descritte nella

tabella seguente:

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 12

Lavorazioni al tornio parallelo

Tipo A: il centro ha un foro

centrale cilindrico ed una

svasatura conica con angolo

al vertice di 60.

Tipo B: il centro simile al

precedente, ma ha la

svasatura

conica

ulteriormente smussata con

angolo al vertice di 120 al fine di evitare possibili lesioni delle punte. Tale

tipo si utilizza quando il materiale in lavorazione molto duro e le

estremit del cilindro non sono piane e in tutti i casi in cui il pezzo dovr

subire ulteriori lavorazioni.

Il diametro d e la profondit L del foro da centri dipende dal diametro D

del pezzo da lavorare, secondo la seguente tabella:

D [mm]

Fino a 4

Da 4 a 6

Da 6 a 10

Da 10 a 16

Da 16 a 25

Da 25 a 40

Da 40 a 63

Da 63 a 100

Da 100 a 160

Da 160 a 250

Oltre 250

d [mm]

0,5

0,75

1

1,5

2

3

4

5

6

8

12

L [mm]

Tipo A

1,2

1,8

2,3

3,5

4,6

6,9

9,2

11,5

13,8

18,4

27,6

Tipo B

2,7

4,1

5,4

7,9

10,4

13

15,6

20,4

30

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 13

Lavorazioni al tornio parallelo

Apposite punte eseguono i fori da centro in una sola operazione. Anche le

punte sono unificate.

La punta da centri si colloca in un

mandrino autocentrante da trapano,

alloggiato a sua volta nella bussola del

toppo mobile (controtesta).

La rappresentazione dei fori da centro nei disegni tecnici descritta nella

tabella seguente.

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 14

Lavorazioni al tornio parallelo

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 15

Lavorazioni al tornio parallelo

CALCOLO DEL TEMPO ATTIVO (o DI MACCHINA)

E il tempo durante il quale si ha asportazione di truciolo.

1) Nella tornitura cilindrica, sia di

sgrossatura che di finitura, il tempo

per una passata si calcola con:

t1 = corsa di lavoro / va [min]

dove va la velocit di avanzamento in

[mm/min].

Essendo Va = ag * n e risultando la corsa di lavoro uguale alla lunghezza

da tornire pi una extracorsa, la relazione suddetta diventa:

t1 = L + ex / (ag * n) [min]

Lextracorsa, che dipende dallabilit delloperatore, pu essere assunta

complessivamente pari a 4 5 mm.

Per facilitare la trasformazione dei minuti in secondi, opportuno

esprimere il tempo cos calcolato in minuti e centesimi di minuto.

Esempio: 4,50 [min]

50 [centesimi di min] * 0,6 = 30 [s]

2) Nella tornitura conica, con

riferimento

al

disegno

riportato,

in

cui

sono

ipotizzate 4 passate, la

lunghezza complessiva da

tornire risulta:

L1+ L2 + L3 + L4.

In particolare, si ha:

L4 = L / cos /2

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 16

Lavorazioni al tornio parallelo

Inoltre lo spessore totale effettivo da asportare risulta:

s4 = [(D d) / 2] * cos /2

in base alla propriet dei triangoli simili, si pu scrivere:

L1 / p = L2 / 2p = L3 / 3p = L4 / 4p

Da cui, eliminando p:

L1 = L4 / 4 ; L2 = 2 * L4 / 4 ; L3 = 3 * L4 / 4 ; L4 = 4 * L4 / 4

La lunghezza complessiva da tornire risulta allora:

L1+ L2 + L3 + L4 = L4 / 4 + 2 * L4 / 4 + 3 * L4 / 4 + 4 * L4 / 4

Mettendo in evidenza: 1 / 4 * (1 + 2 + 3 + 4) * L4

o meglio: 1 / 4 * (1 + 2 + 3 + 4) * L / cos /2

Nellipotesi che 4 siano la passate da eseguire, il tempo per la conicit

risulta:

T = corsa di lavoro / va = corsa di lavoro / (ag * n)

= [(1 + 2 + 3 + 4) / (4 * ag * n)] * [L / cos /2]

In generale:

T = [(1 + 2 + 3 + + np) / (np * ag * n)] * [L / cos /2]

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 17

Lavorazioni al tornio parallelo

3)

Per la filettatura, essendo

lavanzamento pari al passo, il

tempo di una passata :

t1 = corsa di lavoro / va =

= corsa di lavoro / (ag * n) =

= (L + ex) / (pf * n)

Moltiplicando per il numero di

passate si ottiene il tempo totale

attivo:

T = [(L + ex) / (pf * n)] * np

Dove:

L = tratto filettato

ex = extracorsa (si pu assumere pari alla larghezza della gola di scarico)

pf = passo della filettatura

np = numero di passate = h3 / p (con h3 laltezza del filetto e p la profondit

di passata)

3) Nel caso della tornitura piana (sfacciatura

o intestatura) e della troncatura, la

lunghezza da tornire risulta L = D / 2.

Per cui il tempo per una passata risulta:

t1 = corsa di lavoro / va =

= corsa di lavoro / (ag * n)

= (D / 2) / (ag * n) = D / (2 * ag * n)

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 18

Lavorazioni al tornio parallelo

4) Tempo di esecuzione del foro da centro

Nella tabella dei tempi standard assunto un tempo

di 0,12 minuti per lesecuzione di una centratura

con punta per fori da centro.

Volendo procedere al calcolo del tempo attivo (di

macchina), questo, considerando un foro di

profondit L e supponendo che il ritorno della

punta avvenga alla stessa velocit con la quale

penetra, si pu calcolare con lespressione:

t = 2 L / (ag * n) [min]

Lavanzamento ottenuto a mano,

agendo sul volantino del toppo

mobile.

Per il calcolo pu essere assunto ag = 0,15 0,2 mm/giro.

Appunti dalle lezioni di Tecnologie meccaniche di processo e prodotto tenute dal prof. Di Cara Nicola 19

Das könnte Ihnen auch gefallen

- Saldatura di circuiti elettronici: Guida per principianti e +Von EverandSaldatura di circuiti elettronici: Guida per principianti e +Noch keine Bewertungen

- 5 Tornitura - Cap - 14-15 QS v5Dokument42 Seiten5 Tornitura - Cap - 14-15 QS v5Matteo Genovese100% (2)

- Domini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateVon EverandDomini di resistenza in pressoflessione deviata per sezioni in c.a.: procedura parametrica per il tracciamento e confronti con formulazioni semplificateNoch keine Bewertungen

- Lavorazioni Di Fresatura - FilippiDokument15 SeitenLavorazioni Di Fresatura - FilippipaolinoluccaNoch keine Bewertungen

- Fusion 360 | Passo dopo passo: Progettazione CAD, simulazione FEM & CAM per principianti.Von EverandFusion 360 | Passo dopo passo: Progettazione CAD, simulazione FEM & CAM per principianti.Noch keine Bewertungen

- Cicli Di Lavorazione Esercizio CicloDokument18 SeitenCicli Di Lavorazione Esercizio CicloucimolfettaNoch keine Bewertungen

- Arduino Passo dopo passo: Il manuale pratico per principianti con basi su hardware, software, programmazione e progetti fai da teVon EverandArduino Passo dopo passo: Il manuale pratico per principianti con basi su hardware, software, programmazione e progetti fai da teNoch keine Bewertungen

- Tecnologia MeccanicaDokument47 SeitenTecnologia MeccanicaGiuseppe MoreseNoch keine Bewertungen

- Progettazione CAD: La guida completa per principiantiVon EverandProgettazione CAD: La guida completa per principiantiNoch keine Bewertungen

- Formazione Del Truciolo - Parametri - SlideDokument20 SeitenFormazione Del Truciolo - Parametri - SlideNicola FiorenzaNoch keine Bewertungen

- Risoluzione dei problemi di stampa 3D: La Guida completa per risolvere tutti i problemi della stampa 3D FDM!Von EverandRisoluzione dei problemi di stampa 3D: La Guida completa per risolvere tutti i problemi della stampa 3D FDM!Noch keine Bewertungen

- Esercitazione FonderiaDokument22 SeitenEsercitazione FonderiagranpashuNoch keine Bewertungen

- Tabelle TornituraDokument4 SeitenTabelle TornituraCyrrexNoch keine Bewertungen

- Autodesk Inventor | Passo dopo Passo: Progettazione CAD e Simulazione FEM con Autodesk Inventor per PrincipiantiVon EverandAutodesk Inventor | Passo dopo Passo: Progettazione CAD e Simulazione FEM con Autodesk Inventor per PrincipiantiNoch keine Bewertungen

- Corso CNC Lezione 5Dokument10 SeitenCorso CNC Lezione 5Santino Di GangiNoch keine Bewertungen

- Guida Pratica all’Acquisto dell’Auto: La strategia vincente per comprare la migliore auto per le tue esigenze, dalla motorizzazione alle formule di acquisto, senza farti influenzare dal venditoreVon EverandGuida Pratica all’Acquisto dell’Auto: La strategia vincente per comprare la migliore auto per le tue esigenze, dalla motorizzazione alle formule di acquisto, senza farti influenzare dal venditoreNoch keine Bewertungen

- Ciclo Di LavorazioneDokument44 SeitenCiclo Di LavorazioneMarco MacciNoch keine Bewertungen

- Elettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiVon EverandElettrotecnica | Passo dopo passo: Fondamenti, componenti & circuiti spiegati per principiantiNoch keine Bewertungen

- Macchine Utensili - Tornio EserciziarioDokument150 SeitenMacchine Utensili - Tornio Eserciziariofran_caisNoch keine Bewertungen

- Usare App Inventor Scrivere e distribuire App per cellulari e tablet AndroidVon EverandUsare App Inventor Scrivere e distribuire App per cellulari e tablet AndroidNoch keine Bewertungen

- A5 Lavorazioni Ad Asportazione Di TrucioloDokument28 SeitenA5 Lavorazioni Ad Asportazione Di TrucioloGeorge VassilogluNoch keine Bewertungen

- Tecniche Di FonderiaDokument48 SeitenTecniche Di FonderiaAnonymous f3iGLjxNoch keine Bewertungen

- 26905-Foratura e Alesatura RiassuntaDokument26 Seiten26905-Foratura e Alesatura RiassuntainblindwetrustNoch keine Bewertungen

- Dispensa Di FresaturaDokument200 SeitenDispensa Di Fresaturabee140676Noch keine Bewertungen

- Tornitura Materiale Per StudentiDokument41 SeitenTornitura Materiale Per StudentiIvano VerbiNoch keine Bewertungen

- Macchine A Controllo NumericoDokument25 SeitenMacchine A Controllo NumericoMario PiccirilloNoch keine Bewertungen

- Esercizi Di Fonderia 9-f2Dokument14 SeitenEsercizi Di Fonderia 9-f2AndreaNoch keine Bewertungen

- Tornio ParalleloDokument25 SeitenTornio ParallelovitroNoch keine Bewertungen

- SIP 1011-08 Programmazione ISODokument98 SeitenSIP 1011-08 Programmazione ISOMario PiccirilloNoch keine Bewertungen

- FonderiaDokument172 SeitenFonderiaLo SpaccacoglioniNoch keine Bewertungen

- 44474-Esercitazione FonderiaDokument42 Seiten44474-Esercitazione FonderiaIng IngridiNoch keine Bewertungen

- ManutenzioneDokument184 SeitenManutenzioneFranco FranciaNoch keine Bewertungen

- Ciclo LavorazioneDokument75 SeitenCiclo LavorazioneFabio MerloNoch keine Bewertungen

- CNCDokument4 SeitenCNClibrostecnicosNoch keine Bewertungen

- Corso CNC Lezione 4Dokument24 SeitenCorso CNC Lezione 4Santino Di GangiNoch keine Bewertungen

- Tecnologia Meccanica1Dokument98 SeitenTecnologia Meccanica1Kuya Fabio VidalNoch keine Bewertungen

- Saldatura MIG MAGDokument5 SeitenSaldatura MIG MAGdavidemol100% (1)

- Yamaha 2014 SR400Dokument5 SeitenYamaha 2014 SR400YuriTotaniNoch keine Bewertungen

- Dispensa Di ForaturaDokument96 SeitenDispensa Di ForaturastaedtlerpNoch keine Bewertungen

- FonderiaDokument46 SeitenFonderiaalessandro4cNoch keine Bewertungen

- Corso CNC Lezione 8Dokument12 SeitenCorso CNC Lezione 8Santino Di GangiNoch keine Bewertungen

- Usura Tecnologia MeccanicaDokument31 SeitenUsura Tecnologia MeccanicaAndrea TundoNoch keine Bewertungen

- Lavorazioni Per Deformazione PlasticaDokument171 SeitenLavorazioni Per Deformazione PlasticaAntonio FalvoNoch keine Bewertungen

- Esercizio2 SolidworksDokument11 SeitenEsercizio2 Solidworksracional1986Noch keine Bewertungen

- Esercizi Di Tecnologia MeccanicaDokument14 SeitenEsercizi Di Tecnologia MeccanicaDanieleZazzaroNoch keine Bewertungen

- Appunti Disegno Tecnico IndustrialeDokument35 SeitenAppunti Disegno Tecnico IndustrialescaiolaNoch keine Bewertungen

- Disegno Di MacchineDokument14 SeitenDisegno Di MacchinestaedtlerpNoch keine Bewertungen

- Manuale Di Programmazione G-CodeDokument144 SeitenManuale Di Programmazione G-CodeSantino Di GangiNoch keine Bewertungen

- Lezioni Di MetallurgiaDokument340 SeitenLezioni Di MetallurgiaFrancesco ArtibaniNoch keine Bewertungen

- PROGETTO DISEGNO MECCANICO: Il Variatore Di VelocitàDokument21 SeitenPROGETTO DISEGNO MECCANICO: Il Variatore Di VelocitàLjstar AclestafNoch keine Bewertungen

- Corso CNC Lezione 3Dokument8 SeitenCorso CNC Lezione 3Anastasia PeluffoNoch keine Bewertungen

- Il Mio Banco Da LavoroDokument49 SeitenIl Mio Banco Da LavoroNicola Paoletti100% (1)

- Tornitura SEIDokument124 SeitenTornitura SEICesari AndreaNoch keine Bewertungen

- Corso CNC Lezione 7Dokument13 SeitenCorso CNC Lezione 7Santino Di GangiNoch keine Bewertungen

- Introduzione Al Disegno MeccanicoDokument51 SeitenIntroduzione Al Disegno MeccanicoPopa PetronelaNoch keine Bewertungen

- Il CNC - I Centri Di LavoroDokument11 SeitenIl CNC - I Centri Di LavoroActem PmeNoch keine Bewertungen

- Torni Paralleli CNC - CKEDokument4 SeitenTorni Paralleli CNC - CKEFlorin MuntenasuNoch keine Bewertungen

- Tecnica ProduzioneDokument125 SeitenTecnica Produzioneantoniog68100% (1)

- Manuale Tornio CNCDokument155 SeitenManuale Tornio CNCpalmerinluigiNoch keine Bewertungen

- Vv1a 1Dokument38 SeitenVv1a 1giuliobomberNoch keine Bewertungen

- VV1Ca 1Dokument43 SeitenVV1Ca 1giuliobomberNoch keine Bewertungen

- Tesi Veicoli Ibridi ElettriciDokument172 SeitenTesi Veicoli Ibridi ElettricigiuliobomberNoch keine Bewertungen

- LM Meccanica EnergeticaDokument1 SeiteLM Meccanica EnergeticagiuliobomberNoch keine Bewertungen

- aggSDF - App A EDokument34 SeitenaggSDF - App A EgiuliobomberNoch keine Bewertungen

- Manuale Di Automazione IndustrialeDokument137 SeitenManuale Di Automazione IndustrialeOrtensia Del LagoNoch keine Bewertungen

- Controlli Automatici - IIDokument23 SeitenControlli Automatici - IIgiuliobomberNoch keine Bewertungen

- VV1DDokument63 SeitenVV1DgiuliobomberNoch keine Bewertungen

- Vv1a 0Dokument20 SeitenVv1a 0giuliobomberNoch keine Bewertungen

- Controlli Automatici - IDokument11 SeitenControlli Automatici - IgiuliobomberNoch keine Bewertungen

- Dispensa CANDokument40 SeitenDispensa CANgiuliobomberNoch keine Bewertungen

- Perudo ITADokument8 SeitenPerudo ITAgiuliobomberNoch keine Bewertungen

- Perudo ITADokument8 SeitenPerudo ITAgiuliobomberNoch keine Bewertungen

- LM Meccanica EnergeticaDokument1 SeiteLM Meccanica EnergeticagiuliobomberNoch keine Bewertungen

- Manifesto Degli Studi 2015 2016 PDFDokument75 SeitenManifesto Degli Studi 2015 2016 PDFgiuliobomberNoch keine Bewertungen

- Guida Studente 2016 2017 BRDokument142 SeitenGuida Studente 2016 2017 BRgiuliobomberNoch keine Bewertungen

- Scienza CostruzioniDokument13 SeitenScienza CostruzioniSdm Vela CharterNoch keine Bewertungen

- Programma Dinamica Rotori Unifi 2017-18Dokument7 SeitenProgramma Dinamica Rotori Unifi 2017-18giuliobomberNoch keine Bewertungen

- Programma 2016-17Dokument6 SeitenProgramma 2016-17giuliobomberNoch keine Bewertungen

- Contabilità - Prima Parte - Soluzioni PDFDokument20 SeitenContabilità - Prima Parte - Soluzioni PDFgiuliobomberNoch keine Bewertungen

- 06 Integrazione NumericaDokument12 Seiten06 Integrazione NumericagiuliobomberNoch keine Bewertungen

- Economia Ed OrganizzazioneDokument110 SeitenEconomia Ed OrganizzazionegiuliobomberNoch keine Bewertungen

- v240 3maiorDokument6 Seitenv240 3maiorgiuliobomberNoch keine Bewertungen

- Esercitazione Di Partita DoppiaDokument53 SeitenEsercitazione Di Partita DoppiagiuliobomberNoch keine Bewertungen

- 8591-Esercizi Analisi Degli InvestimentiDokument9 Seiten8591-Esercizi Analisi Degli InvestimentigiuliobomberNoch keine Bewertungen

- 1516 Domanda Valutazione Accesso Magistrali ItalianoDokument3 Seiten1516 Domanda Valutazione Accesso Magistrali ItalianogiuliobomberNoch keine Bewertungen

- 8591-Esercizi Analisi Degli InvestimentiDokument9 Seiten8591-Esercizi Analisi Degli InvestimentigiuliobomberNoch keine Bewertungen

- v240 3maiorDokument6 Seitenv240 3maiorgiuliobomberNoch keine Bewertungen

- Programma 2016-17Dokument6 SeitenProgramma 2016-17giuliobomberNoch keine Bewertungen

- Esercizio MCI (Motore A Combustione Interna) 2014-1Dokument15 SeitenEsercizio MCI (Motore A Combustione Interna) 2014-1giuliobomberNoch keine Bewertungen

- Cidiu DizionarioRifiutiDokument14 SeitenCidiu DizionarioRifiutiMustdownNoch keine Bewertungen

- 01 Carta Classificazione ProprietàDokument15 Seiten01 Carta Classificazione ProprietàAntonio_CarenevaleNoch keine Bewertungen

- 800 91551 e SNI 336 Scheda RestauroDokument5 Seiten800 91551 e SNI 336 Scheda RestauropippobaudoNoch keine Bewertungen

- Vini ExportDokument122 SeitenVini ExportMarco_Tosi_233Noch keine Bewertungen

- Guida Prodotti PasticceriaDokument18 SeitenGuida Prodotti PasticceriariccecriNoch keine Bewertungen

- Prima Rivoluzione IndustrialeDokument5 SeitenPrima Rivoluzione IndustrialeAnonymous FeqCyVNoch keine Bewertungen

- DolcettiDokument1 SeiteDolcettiCarlo RossiNoch keine Bewertungen

- Settori Della CucinaDokument6 SeitenSettori Della CucinatomprofNoch keine Bewertungen