Beruflich Dokumente

Kultur Dokumente

Manual Usuario Sinumerik 810 T

Hochgeladen von

Víctor BenavidesOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Manual Usuario Sinumerik 810 T

Hochgeladen von

Víctor BenavidesCopyright:

Verfügbare Formate

SINUMERIK 810/820 T

Funciones de las teclas

DESCRIPCIN DE LAS TECLAS

Teclado de direccin y numrico

Tecla de entrada

Borrar entrada/mensaje al usuario

Borrar palabra / bloque

Modificar palabra

Buscar direccin/bloque/palabra

Cursor arriba/abajo

Cursor izquierda/derecha

Pgina atrs/adelante

Salir de alarma

Posicin actual en tamao doble

Seleccin de modos operativos

Como cada palabra de programacin, comienza con

una letra de direccin, el teclado asume que la

primera funcin de cada tecla, es la alfabtica,

seguida de funciones numricas.

Con la tecla Shift, (arriba a la derecha), se puede

seleccionar la otra funcin de cada tecla.

Reset

Mecanizado bloque a bloque(SBL)

Parar/arrancar programa

Parar/arrancar husillo

Parar/arrancar avance

Velocidad del husillo menor del

100%/100%/mayor del 100%

Correccin

de

velocidad

de

avance/avance rpido

Autor: Julio Alberto Correa

Pgina 1 de 16

SINUMERIK 810/820 T

DESCRIPCIN DE LAS TECLAS

Pantallas con teclas de software

Visualizacin del modo operativo.

Visualizacin de las condiciones operativas.

Visualizacin del nmero de control, mensajes y alarmas.

Visualizacin de instrucciones al operador.

Lnea de entrada.

Visualizacin del nmero de canal.

Tecla Retroceso a aun men de nivel superior.

Teclas de software.

Tecla Otras funciones del mismo men.

Las teclas (9) son teclas con varios significados. El significado vlido en cada caso aparece en la lnea inferior de

la pantalla (7).

Autor: Julio Alberto Correa

Pgina 2 de 16

SINUMERIK 810/820 T

PRINCIPIOSBSICOS

Principios Bsicos

Puntos de referencia del torno

desee con G58/G59, llamado decalaje de origen

programado.

M= Punto cero de la mquina.

Punto de referencia invariable establecido por el

fabricante de la mquina.

A partir de este punto se miden los desplazamientos

en toda la mquina, siendo por lo tanto el origen de

coordenadas.

R= Punto de referencia.

Posicin en el rea de trabajo de la mquina

exactamente determinada por limitadores.

Es el punto al que hay que llevar automaticamente al

portaherramientas al encender la mquina.

La posicin de los carros se indican al control por la

aproximacin de estos al punto R necesario tras

cada fallo de corriente.

N= Punto de referencia del asiento de la

herramienta.

Punto inicial para la medicin de las herramientas.

Lo establece el fabricante.

W= Punto cero de la pieza.

Es el origen de coordenadas para el programador,

que se determina libremente, y puede ser

desplazada cuantoas veces sea necesario.

Generalmente, coincide con el extremo libre de la

pieza de trabajo.

Decalaje de origen.

Despus del posicionamiento del punto de

referencia, la memoria de valores reales y, con ella,

tambin la visualizacin de posicin real, estn

referidos al origen de mquina. El programa de

pieza, en cambio, se refiere al origen de pieza.

Este desplazamiento se tiene que introducir como

decalaje de origen.

El punto cero de mquina (M), la mayora de las

veces, se encuentra sobre el eje del torno y en la

cara frontal del plato del husillo. Con el decalaje de

origen, se puede desplazar el mismo a un punto ms

adecuado. Se disponen de cuatro decalajes

(G54/G55/G56/G57), y por medio de este dato, se

desplaza el origen coordenadas desde M hasta

otra posicin W. El primer decalaje (G54), se

puede preestablecer en la configuracin de la

mquina, no necesitando ser llamado en el

programa. Pero dentro de un programa de pieza, se

puede cambiar el cero de pieza cuantas veces se

Pgina 3 de 16

SINUMERIK 810/820 T

PRINCIPIOSBSICOS

memorizar el nuevo valor del cero del eje Z

mediante la opcin de men.

MEMORIA

Sistema de coordenadas

El eje de trabajo X se encuentra en la direccin del

carro transversal, y el eje Z es coincidente con eje

del husillo.

Los valores de desplazamiento hacia la derecha

sobre el eje Z, se consideran positivos; y los

valores de X, alejndose del centro de la pieza, son

valores positivos.

Sistema de coordenadas con programacin de

valor absoluto.

EJE Z

O bien:

-

Selecciono datos del operador

Selecciono decalaje al origen

DATOS

OPERAD.

DECALAJ.

ORIGEN

Escribo el valor respectivo en Z como G54 (o 55-57).

El origen del sistema de coordenadas es el punto

cero de la mquina (M), o tras un decalaje, el punto

cero de la pieza (W).

Todas las coordenadas de los puntos finales de

desplazamiento, se indican mediante las distancias

X y Z con respecto al origen. Las distancias X, an

siendo desplazamientos radiales, se indican con el

valor del dimetro que generan.

Si quiero modificar el cero de la pieza, ahora lo

puedo hacer como cero programable (G58, G59)

dentro del programa acompaado por un valor de Z.

Por ejemplo:

Sistema de coordenadas con programacin del

valor incremental.

Con la programacin de la palabra T tiene lugar la

eleccin de la herramienta.

El cambio tiene lugar segn la seleccin con la

llamada de herramienta a travs de la

instruccin adicional M6 (en Sinumerik esta funcin

M6 es opcional).

Observe:

Si se ha activado una determinada herramienta, sta

permanece memorizada como herramienta activa

incluso ms all del final de programa y la

desconexin/reconexin del control.

Si cambia una herramienta de forma manual,

introduzca el cambio tambin en el control para que

ste conozca la herramienta correcta. Por ejemplo,

puede iniciar una secuencia con la nueva palabra T

en el modo de operacin MDA.

Con la programacin del valor incremental, se

describen los valores de desplazamientos reales, de

punto a punto, introduciendos X como valor radial.

Introduccin del decalaje de

origen

Se pueden seleccionar cuatro desplazamientos del

punto cero (originalmente existe un punto cero de la

mquina colocado por el fabricante). Desde G54

hasta G57.

Estos nuevos puntos cero pueden ser generalmente

puntos de apoyo de la pieza en el plato (o bien el

extremo libre de la pieza).

Para colocarlos se procede de la siguiente manera:

1. En modo operacional JOG, acercar la punta de

una herramienta al punto de apoyo (nuevo cero).

2. Seleccionar

modo

incremental

obteniendo un avance de 0,01 mm.

INC

10

3. Colocar una galga de espesores o una tira de

papel entre la punta y el apoyo y hacer

tangencia.

4. Buscar en

automtico

los

menes

la

opcin

origen

DECALAJ.

AUTOMAT

5. En la ventana resultante, introducir Nr. Decalaje

origen 54 (o 55-57), el nmero del corrector de

herramienta correspondiente, por ejemplo D 2,

verificar que los valores de X y Z sean cero, y

Autor: Julio Alberto Correa

N00025 G58 Z65 LF

Herramienta T

Nmero de correccin de

herramienta D

A una determinada herramienta se le pueden

asignar de 1 a 9 campos de datos con distintas

secuencias de correccin de herramientas (para

varios filos). Si se precisa un filo especial, se puede

programar con D y con el correspondiente nmero.

Si no escribe ninguna palabra D, D1 est

automticamente activa.

Al programar D0, las correcciones para la

herramienta se invalidan.

Las correcciones de la longitud de herramienta son

inmediatamente activas si la herramienta est activa;

si no se ha programado ningn nmero D, con los

valores de D1.

La correccin se lleva a cabo con el primer

desplazamiento programado para el eje de

compensacin longitudinal. Una correccin del radio

de herramienta se tiene que activar adicionalmente

con G41/G42.

Pgina 4 de 16

SINUMERIK 810/820 T

PRINCIPIOSBSICOS

Medicin de datos de

herramienta

La finalidad de medicin de datos de herramienta es

que el software utilice para el posicionamiento la

punta o el punto central de herramienta y no el punto

de referencia del asiento de herramienta (N).

Para esto, hay que medir cada herramienta. En

realidad lo que se mide es la distancia desde (N)

hasta la punta de la herramienta.

Estos datos se guardan en la memoria de datos de

herramienta, conjuntamente con el tipo de

herramienta (segn dibujo Posicin de cuchilla de

las herramientas) y el radio de la punta.

Por ejemplo, una herramienta que se sujeta en la

posicin 8 de la torreta cuyos datos se almacenan

en la direccin 14, se llamar en el programa con la

denominacin : T8 D14.

Los datos de herramienta, se pueden medir

semiautomaticamente (ver: Medicin de datos de

herramienta por raspado).

O introduciendo el nmero de correccin y la tecla

buscar

Colocar el cursor en el campo de entrada deseado,

introducir el valor deseado de correccin en el

registro de correccciones.

Para determinar el tipo de cuchilla, segn el dibujo

anterior, debe tenerse en cuenta como est sujeta a

la mquina.

En las mquinas con la herramienta por delante del

centro de giro, se emplean los valores entre

parntesis.

Todas las herramientas se miden con respecto al

punto de soporte de la herramienta N.

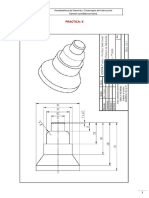

Las longitudes L1 y L2, son las que ilustran el dibujo

Direccin de la correccin de longitud de tipos de

herramienta.

Estos valores se llaman

herramientas o tool-offsets.

correcciones

de

Con Desgaste se produce la correccin de datos de

herramienta no exactamente medidos o por

desgaste del filo de corte tras muchas pasadas de

mecanizado. Las correcciones de longitud y los

radios de corte introducidos se sumarn o restarn.

X +/- Incremental en dimetro

Z +/- Incremental

R +/- Incremental

Entrada de datos de

herramienta

Desde cualquier modo operacional se puede

visualizar, con la tecla CORREC. HERRAM., la

visualizacin en la pantalla de la mscara de entrada

de datos de herramienta.

Seleccionar el nmero de herramienta con las teclas

Autor: Julio Alberto Correa

Pgina 5 de 16

SINUMERIK 810/820 T

PRINCIPIOSBSICOS

Medicin De Datos De

Herramienta Con Mtodo De

Raspado

1. Colocamos el modo operacional JOG, y

hacemos tangencia en el frente de una pieza

patrn de dimetro conocido con el frente de la

torreta. Esto lo hago con el husillo detenido, y

colocando una galga de espesores o en su

defecto, una hoja de papel- entre el frente de la

pieza y el frente de la torreta, avanzando por

saltos incrementales. En este lugar, leo la

posicin del carro en Z, y lo escribo en la

pantalla.

2. Selecciono en los botones de men C.HERR.

AUTOMAT.

(correccin

automtica

de

herramientas) el valor de Z y lo ingreso.

Verifico lo siguiente:

Nro. Correc. Herramienta

Nro. Decalaje origen 53

D0

A su vez, el valor de X ser el dimetro de la

pieza patrn.

3. Alejo la torreta, la giro y presento la herramienta

(supongamos la posicin 2) a medir.

4. Hago tangencia en el frente de la pieza y

seleccionando

nuevamente

C.HERR.

AUTOMAT., modifico los siguientes valores:

Nr. Correc. Herramienta

Nr. Decalaje origen 53

Dibujo 1

D2

Memorizo el nuevo valor de Z, con MEMORIA

EJE Z

5. Para setear el valor x de la herramienta, hago

tangencia en el dimetro de la pieza patrn, y

opero de manera semejante a lo hecho en el

punto 4 , pero memorizando el valor X con

MEMORIA EJE X.

6. Verifico que estos cambios en las herramientas

se hayan efectuado, viendo que desde

CORREC. HERRAM. los valores L1 (X) y L2 (Z)

del dibujo 1, representan las distancias desde el

punto de referencia de la torreta hasta la punta

de la herramienta.

Desde esta pantalla, puedo modificar el tipo de

herramienta, segn el dibujo Posicin de cuchilla de

las herramientas, y el radio de la herramienta de

corte.

Autor: Julio Alberto Correa

Pgina 6 de 16

SINUMERIK 810/820 T

Secuencias operativas

AUTOMATIC

SECUENCIAS OPERATIVAS

En este modo pueden desplazarse los carros con un

salto incremental de 1 . . . 10000 m, por medio de

las teclas de direccin.

El incremento debe ser mayor que la resolucin de

la mquina, de lo contrario no se producir

desplazamiento.

Aproximacin al punto de

referencia

Se emplea en la ejecucin de un programa de pieza.

El control llama a un bloque tras otro y los interpreta.

JOG

En este modo, se pueden desplazar los

forma manual (paso a paso) con las

direccin.

En el submodo SOBREMEMORIZAR,

software), se pueden conectar el husillo

torreta.

carros en

teclas de

(tecla de

y girar la

Mediante este procedimiento, se sincroniza el control

con el torno.

Se realiza siguiendo los siguientes pasos:

- Cambiar al modo operativo PUNTO REFEREN.

- Pulsar las teclas de direccin en Z y en X.

O, con la tecla REF ALL, se aproximan

automticamente los dos ejes.

Se debe tener la precaucin de verificar que no halla

obstculos en la trayectoria de los carros hasta el

punto de referencia

MDI - AUTOMATIC

Se pueden introducir bloques de un programa de

piezas en la memoria intermedia.

El control ejecuta los bloques introducidos y borra

despus la memoria intermedia para nuevas

entradas. Despus de introducir la secuencia a

travs del teclado del mando, pulsando Marcha CN

se ejecuta la secuencia introducida. Durante el

mecanizado ya no es posible editar la secuencia.

PUNTO DE REFERENCIA

Este modo se emplea para la aproximacin al punto

de referencia (R).

Al llegar al punto de referencia, la memoria de

posicin actual se establece sobre el valor de las

coordenadas del punto de referencia. Con esto, el

control reconoce la posicin de la herramienta en la

zona de trabajo.

La aproximacin al punto de referencia se alcanza

en las siguientes situaciones:

- Al conectar la mquina.

- Tras un fallo de corriente.

- Tras la alarma Aproximar punto de referencia,

o Punto de referencia no alcanzado.

- Despus de una colisin o por sobrecarga de los

carros.

INC FEED 1 . . . INC FEED 1000

...

Autor: Julio Alberto Correa

Entrada de la posicin de los

engranajes

Para que el control pueda supervisar la velocidad

correcta del husillo, se debe introducir la posicin

seleccionada del engranaje de la mquina.

- Pulsar la tecla del men DATOS OPERAD.

- Ampliar el men con la tecla correspondiente.

- Pulsar la tecla de software CABEZAL.

- Llevar el cursor al campo Aceleracin para

roscado e introducir la posicin del engranaje

correspondiente.

POSICIN DE ENGRANAJE 1

POSICIN DE ENGRANAJE 2

POSICIN DE ENGRANAJE 3

130-1300 rev/min.

200-2000 rev/min.

300-3000 rev/min.

Determinar idioma y directorio

de trabajo

-

Pulsar la tecla DATOS OPERAD.

Ampliar la lnea de teclas de software.

Pulsar DATOS GENERAL.

En la mscara de entrada se puede definir el

directorio de piezas de trabajo y el idioma.

Para seleccionar idioma:

SP para espaol.

EN para ingls.

DT para alemn.

FR para francs.

Pgina 7 de 16

SINUMERIK 810/820 T

Introduccin de programas

Los programas de piezas y subprogramas o

subrutinas, se pueden introducir en los modos JOG,

AUTOMATIC, INC 1... INC 1000 y PUNTO REFERN.

SECUENCIAS OPERATIVAS

Llamar a un programa

Pulsar PROGRAM PIEZA.

Pulsar EDITAR PROGRAMA.

Escribir %..... o L......

Pulsar SELECC. PROGRAM.

Introducir un bloque

Pulsar DIALOGO OPERAD.

Pulsar CONTORNO.

Pulsar RECTA-ARCO.

En la pantalla se muestra la mscara de entrada

de datos de la figura, donde aparece el

contorno.

Se introducen los datos de acuerdo a lo

requerido.

Si se introducen ms valores de los requeridos,

se pueden borrar con BORRAR PARAMTR.

Finalizado el ingreso de datos, se pulsa

MEMORIZAR, SELEC. MENU o SELEC.

MEMORIA.

El programa crea automticamente un LF, y

vuelve a la pantalla del programa.

Ejemplo:

Introducir programas generados con CAD-CAM

Borrar bloque

Colocar el cursor delante del bloque que se

debe borrar, introducir el nmero de bloque

(por ej. N0095), y pulsar Borrar.

Borrar palabra

Colocar el cursor delante de la palabra que

se debe borrar, introducir la direccin de la

palabra (por ej. G), y pulsar Borrar.

Modificar palabra

Colocar el cursor delante de la palabra que

se debe modificar, introducir la palabra bien

escrita, y pulsar Modificar.

Ayuda al operador

En la estructura de un programa,se pueden

introducir datos por medio de una ayuda al operador.

Por la misma, se pueden introducir los comandos G

y M de uso ms frecuente, como tambin trazados

de contorno por la descripcin abreviada del

contorno, sin necesidad de calcular puntos

intermedios. Por ejemplo, para programar un

contorno de recta ms arco:

Autor: Julio Alberto Correa

Se procede de la siguiente manera:

El programa NC debe editarse en formato

SINUMERIK 810/820.

Los programas se renombrarn as:

- %MPFxxxx (Programa principal)

- %SPFxxxx (Subprograma o subrutina)

Importar datos con IMPORT DATOS desde

DATOS ENT SAL.

Administracin de Programas.

Copiar programa

Pulsar PROGRAM PIEZA.

Pulsar MANEJO PROGRAM.

Introducir %xxxx=%wwww.

Pulsar COPIAR.

Renombrar programa

Pulsar PROGRAM PIEZA.

Pulsar MANEJO PROGRAM.

Introducir %xxxx=%wwww.

Pulsar REDENOMINAR.

Borrar programa

Pulsar PROGRAM PIEZA.

Pulsar MANEJO PROGRAM.

Introducir %xxxx.

Pulsar BORRAR

Pgina 8 de 16

SINUMERIK 810/820 T

SECUENCIAS OPERATIVAS

Simulacin

En este paso, se verifican errores en el desplazamiento de la herramienta de acuerdo al perfil de la pieza. Se

reconocen movimientos de traslacin, forma geomtrica, colisiones y errores de cdigo de programacin.

No se tienen en cuenta desplazamientos del cero, forma de herramientas, correcciones de las mismas ni valores

de corte.

Ajuste de ventana y pieza en bruto

Se pueden dimensionar la ventana de simulacin y el tamao de la pieza en bruto.

Ingreso dimensin de ventana:

Zona X mn (dim) 0mm

Zona Z mn

-50mm

Zona X mx (dim) 50mm

Zona mx

10mm

Ingreso dimensin pieza en bruto:

Dimetro pieza en bruto 30mm

Pieza en bruto Z mn

-100mm

Pieza en bruto Z mx

0.5mm

Posteriormente, pulso SIMULACIN y MARCHA.

La simulacin puede ser interrumpida o continuada pulsando PARADA o MARCHA.

Autor: Julio Alberto Correa

Pgina 9 de 16

SINUMERIK 810/820 T

SECUENCIAS OPERATIVAS

Display de la posicin de programa.

%151 N145 L500 P1

Display de coordenadas actuales.

Ventana de simulacin.

Display avance actual.

(M = mm/min, R = mm/giro)

Pieza en bruto (representada solo media pieza).

Display de posicin ventana.

Marcha en seco (DRYRUN)

Despues de la simulacin grfica, restan examinar algunos elementos, tales como los desplazamientos del cero,

los datos y las correcciones de herramienta, los valores de corte (velocidad, avance, etc),los cambios de

herramientas, etc.

Se procede de la siguiente manera:

1.

2.

3.

4.

Seleccionamos modo operacional AUTOMTICO.

Ingreso el nmero del programa a probar.

Amplio la lnea del men, y selecciono INFLUEN PROGRAM (override).

Conectamos Avance recorrido de prueba SI (REC.PBA), y cambio lnea de softkey.

5. Conectamos operacin de bloque individual (Single block), y visualizamos en la pantalla SBL.

6. Colocamos el corrector de avance en cero, para que los carros no se trasladen.

7. Arrancamos el primer bloque del programa.

8. Aumentamos lentamente la velocidad

Autor: Julio Alberto Correa

de

avance

del

carro

previendo

posibles

colisiones.

Pgina 10 de 16

SINUMERIK 810/820 T

MECANIZADO

Ejecucin de programa

Arranque de un programa de pieza

-

Seleccionar el modo operacional AUTOMATIC.

En la pantalla, verificar que el nmero del

programa corresponda al que queremos

mecanizar.

Pulsar

Mensajes durante la ejecucin del programa

En la primera lnea de la pantalla aparece la palabra

AUTOMATIC.

-

Si aparece: PARADA:AUTO interrumpido, se

cambi de modo operativo, o se puls

PARADA: Secuencia a secuencia.

Continuar con

Influencia en el programa

Accionando algunas teclas, se puede intervenir en el

programa.

PARADA: Parada prog. M00, M01.

Interrupcin programada. Continuar pulsando la

tecla

PARADA: Read enable

Read enable es una seal de salida PLC. El

bloque en curso no ha terminado, por ejemplo

por cambio de herramienta. El siguiente bloque

del programa se ejecutar tras la terminacin del

bloque en curso.

PARADA: Tiempo de demora

Se program una temporizacin.

FST

PARO AVANCE . Aparece cuando elPLC realiza

determinadas operaciones.

Pulsando

INFLUEN

PROGRAM

en

modo

AUTOMATIC o MDI-AUTOMATIC, aparecen las

siguientes opciones.

SEC. OPC SI-NO (secuencia opcional)

Los bloques de programa marcados con una barra

ascendente antes del nmero de bloque (/N...)no se

ejecutarn durante el programa.

REC. PBA SI-NO (avance recorrido de prueba)

Esta funcin puede activarse para una pasada de

prueba sin pieza de trabajo. Todos los bloques con

avance programado (G1, G2, etc.) se realizarn sin

giro del husillo.

PAR PRO SI-NO (Parada programada)

Si en el programa de piezas hay un M01,

normalmente el programa no se para. Si est

seleccionadala opcin como SI, entonces se detiene

con M01.

DEC. SEC SI-NO (decodificacin sec. a sec.)

Es similar a SBL. Si est seleccionada con SI, el

programa se detiene tras cada bloque.

Autor: Julio Alberto Correa

Pgina 11 de 16

SINUMERIK 810/820 T

MECANIZADO

Pieza de ejemplo

4.5

56.71

Datos de corte

Herramienta de desbaste y acabado: T02 D02

Velocidad de corte en en desbaste: 220 m/minuto

Velocidad de corte en el acabado: 250m/minuto

Avance en el desbaste: 0.08 mm/revolucin

Avance en el acabado: 0.06 mm/revolucin

Profundidad de pasada: 0.4mm

Sobrematerial para acabado en X y Z: 0.05 mm

Dimetro en bruto: 25.4 mm

Herramienta de roscado: T04 D04

Entrada de rosca: 2 mm

Salida de rosca: 1.5 mm

N de cortes: 9

Angulo de aproximacin: 30

Sujecin de la pieza primer lado

60.5

Autor: Julio Alberto Correa

Pgina 12 de 16

SINUMERIK 810/820 T

MECANIZADO

Situacin de sujecin segundo lado

LAS SECUENCIAS DE MECANIZADO

(opcional)

Autor: Julio Alberto Correa

Pgina 13 de 16

SINUMERIK 810/820 T

MECANIZADO

%9913 (PROGRAMA BOLA ROSCADA)

N0005 G71 G90 G54 (G71, G90 Y G54 por defecto)

N0010 G58 Z60.5 (G58 y valor Z optativos)

N0015 T2 D2 M3 (carga de herramienta y giro del cabezal)

N0020 G96 S250 F0.08 (datos de corte desbaste)

N0025 G0 X25.4 Z5 (posicin de inicio)

N0030 R20=9911 R21=0 R22=0 R24=0.05 R25=0.05 R26=0.4

R27=42 R28=0.08 R29=31 R30=0.75 L95 P1 (ciclo de desbaste)

N0035 G96 S275 F0.06 (datos de corte acabado)

N0040 R24=0 R25=0 R28=0.06 R29=21 L95 P1 (ciclo de acabado)

N0045 G97 S300 (rotacin del cabezal fija)

N0050 G0 Z50 (posicin para cambio de herramienta)

N0055 T4 D4 (carga de herramienta de roscar)

N0060 G0 X18 Z5 (posicin de inicio para roscar)

N0065 R20=2.5 R21=14 R22=0 R23=1 R24=-0.6 R25=0.02 R26=2 R27=1.5 R28=9 R29=30 R32=-18 R34=1

L971 P1 (roscado 1 entrada)

N0070 G0 Z6.25 X18 (posicin desplazada segunda entrada de rosca)

N0075 R22=1.25 L971 P1 (roscado 2 entrada)

N0080 G0 Z50 (alejo herramienta)

N0085 M0 (detencin del programa)

N0090 G55 (segundo decalaje de origen al frente de las mordazas)

N0095 G58 Z19.93 (decalaje programado en 19.93 mm)

N0100 T2 D2 (carga herramienta de desbaste)

N0105 G96 S250 F0.08 (valores de corte)

N0110 G0 X25.4 Z10 (posicin inicial)

N0115 R20=9912 R21=0 R22=0 R24=0.05 R25=0.05 R26=0.4

R27=42 R28=0.08 R29=31 R30=0.75 L95 P1 (ciclo de desbaste)

N0120 G96 S275 F0.06 (datos de corte)

N0125 R24=0 R25=0 R28=0.06 R29=21 L95 P1 (ciclo de acabado)

N0130 G0 Z50 (alejo herramienta)

N0135 M02 (fin de programa principal)

L9911(SUBPROGRAMA LADO1)

N5 G0 X0 Z0

N10 G1 X10

N15 X14 Z-2

N20 Z-15.8

N25 X11.7 Z-18

N30 Z-21.5

N35 X16

N40 X18 Z-22.5

N45 Z-35.28

N50 G3 X24 Z-43.21 B12

N55 G1 X25.4

N60 M17

L9912 (SUBPROGRAMA LADO 2)

N0005

N0010

N0015

N0020

N0025

G1 X0 Z0

G3 X24 Z-12 B12

G1 Z-13

X25.4

M17

Autor: Julio Alberto Correa

Pgina 14 de 16

SINUMERIK 810/820 T

OPTIMIZACIN

Correccin de los datos de herramienta

Sobremedida en el dimetro.

El valor nominal del plano es 18 mm.

El valor real medido es de 18,4 mm

La sobremedida radial es de 0,2 mm

En el bloque de correccin de herramienta (D2) fue

memorizado bajo L1 (X) el valor 6,35 mm

La longitud de la herramienta es menor, de tal manera

se crea una sobremedida en la pieza.

La longitud debe ser corregida en 0,2 mm, colocando el

valor de L1 en 6,15 mm.

Autor: Julio Alberto Correa

Pgina 15 de 16

SINUMERIK 810/820 T

OPTIMIZACIN

Medida menor en el dimetro.

El valor nominal del plano es 18 mm.

El valor real medido es de 17,6 mm

La medida menor radial es de 0,2 mm

En el bloque de correccin de herramienta (D2) fue

memorizado bajo L1 (X) el valor 6,35 mm

La longitud de la herramienta es mayor, de tal manera

se crea una medida menor en el de la pieza.

La longitud debe ser corregida en 0,2 mm, colocando el

valor de L1 en 6,55 mm.

(Nota del autor: este apunte se bas fundamentalmente en el Manual del Torno CNC EMCO.)

Autor: Julio Alberto Correa

Pgina 16 de 16

Das könnte Ihnen auch gefallen

- Manual de Programacion en Sinumerik 802sDokument14 SeitenManual de Programacion en Sinumerik 802sMarques RodriguezNoch keine Bewertungen

- Dokumen - Tips Mazatrol PDFDokument45 SeitenDokumen - Tips Mazatrol PDFEmmanuel NavarroNoch keine Bewertungen

- Valores de Configuración 3 Mach - Dientenegro Bricolaje Láser Cortador Grabador Asamblea de BuildyourcncDokument11 SeitenValores de Configuración 3 Mach - Dientenegro Bricolaje Láser Cortador Grabador Asamblea de BuildyourcncMaribel Caricari ZuritaNoch keine Bewertungen

- Fanuc 21 Mill SPDokument98 SeitenFanuc 21 Mill SPJavier RinconNoch keine Bewertungen

- Parámetros de superficieDokument17 SeitenParámetros de superficieDanny Jair100% (1)

- Fijar Cero Pieza EmcoDokument9 SeitenFijar Cero Pieza EmcoMario TrevinoNoch keine Bewertungen

- Control numérico computarizado: Puntos de referencia y decalaje entre origen máquina y piezaDokument6 SeitenControl numérico computarizado: Puntos de referencia y decalaje entre origen máquina y piezaJose Chuyes100% (1)

- 3b Torno CNCDokument35 Seiten3b Torno CNCJuanAntonioSilvaHipólitoNoch keine Bewertungen

- Manual de Operacion CNCDokument14 SeitenManual de Operacion CNCJosue Castaño ArriagaNoch keine Bewertungen

- Manufactura Avanzada Programacion de Tor PDFDokument33 SeitenManufactura Avanzada Programacion de Tor PDFleobardo chichinoNoch keine Bewertungen

- Fanuc ParametersDokument2 SeitenFanuc ParametersPham LongNoch keine Bewertungen

- CNC PreguntasDokument19 SeitenCNC PreguntasJorge Luis CdnNoch keine Bewertungen

- CNC 009Dokument15 SeitenCNC 009Faustino DioNoch keine Bewertungen

- 840d CiclosDokument404 Seiten840d CiclosElias Mora BecerraNoch keine Bewertungen

- Procesos de manufactura con control numéricoDokument10 SeitenProcesos de manufactura con control numéricoMartin Aranda TorresNoch keine Bewertungen

- Programación ParamétricaDokument24 SeitenProgramación Paramétricajc7024Noch keine Bewertungen

- Sinumerik 810/820turn ESPAÑOLDokument90 SeitenSinumerik 810/820turn ESPAÑOLManolitoreyesNoch keine Bewertungen

- Multiplexor BCD/HEXDokument7 SeitenMultiplexor BCD/HEXJavier GzalNoch keine Bewertungen

- CNC 800 T Nuevas PrestacionesDokument226 SeitenCNC 800 T Nuevas Prestacioness_barrios100% (1)

- Apuntes C N CDokument43 SeitenApuntes C N CJuan Gerardo Jalpa VillanuevaNoch keine Bewertungen

- 3D-View TURN SPDokument32 Seiten3D-View TURN SPArmando MátalNoch keine Bewertungen

- Codigo M y G CNCDokument4 SeitenCodigo M y G CNCJORGE ALEJANDRO RAMIREZ AQUINO100% (1)

- Curso de Entrenamiento - Centro MecanizadoDokument46 SeitenCurso de Entrenamiento - Centro MecanizadoJoao Stuard Herrera QuerevalúNoch keine Bewertungen

- Guía intro Mastercam torneadoDokument16 SeitenGuía intro Mastercam torneadoNelsonNoch keine Bewertungen

- Introduccion A La Programacion CNC Modulo I PDFDokument19 SeitenIntroduccion A La Programacion CNC Modulo I PDFJonathan ZárateNoch keine Bewertungen

- Carpeta CNC 5to Profesor Lucas CaulaDokument14 SeitenCarpeta CNC 5to Profesor Lucas CaulaTachi DuboscqNoch keine Bewertungen

- Equipos y Herramientas para La Elaboración de Letras de CanalDokument9 SeitenEquipos y Herramientas para La Elaboración de Letras de CanalisaacNoch keine Bewertungen

- Manual PLC 5 PDFDokument194 SeitenManual PLC 5 PDFmaymonrNoch keine Bewertungen

- Semáforo-manual-usuarioDokument5 SeitenSemáforo-manual-usuarioPePe Eduardo Mendoza EstradaNoch keine Bewertungen

- Practica 9Dokument7 SeitenPractica 9Galilea BandaNoch keine Bewertungen

- G83 Taladrado profundoDokument2 SeitenG83 Taladrado profundoJesus MarinNoch keine Bewertungen

- Manual CNC PDFDokument80 SeitenManual CNC PDFAdrian Vargas SanchezNoch keine Bewertungen

- Proyección OrtogonalDokument12 SeitenProyección OrtogonalSchz AngelaNoch keine Bewertungen

- Guía para crear plantillas de formato A0 en NXDokument18 SeitenGuía para crear plantillas de formato A0 en NXCarlos HerreraNoch keine Bewertungen

- Curso Basico 8055TCDokument108 SeitenCurso Basico 8055TCMiguel Angel Munguia FloresNoch keine Bewertungen

- Introducción a los sistemas CNCDokument44 SeitenIntroducción a los sistemas CNCRoberto Azcárate SánchezNoch keine Bewertungen

- DatumsDokument8 SeitenDatumsFidel AlejandroNoch keine Bewertungen

- Postprocesador PDFDokument7 SeitenPostprocesador PDFDiego100% (1)

- RoscadoDokument48 SeitenRoscadoJose Luis RomeroNoch keine Bewertungen

- Manual Fresadora CNC Final PDFDokument33 SeitenManual Fresadora CNC Final PDFulisesNoch keine Bewertungen

- Curso Torno e IntegrexDokument146 SeitenCurso Torno e IntegrexarturoNoch keine Bewertungen

- CNC TornoDokument6 SeitenCNC TornoAldo AlvarezNoch keine Bewertungen

- Programación CNC de la pieza 8Dokument22 SeitenProgramación CNC de la pieza 8Borja Magdaleno AntepazoNoch keine Bewertungen

- Codigos de g0 A g99Dokument13 SeitenCodigos de g0 A g99aamd-100% (1)

- Iconos y herramientas de CADDokument25 SeitenIconos y herramientas de CADAlex Masias100% (1)

- 2 - Guia Didactica - Fresadora XK7132Dokument32 Seiten2 - Guia Didactica - Fresadora XK7132Mecanizado SenaNoch keine Bewertungen

- Eliminar alarma 144 máquinas HAASDokument1 SeiteEliminar alarma 144 máquinas HAASVKVickyMoralesNoch keine Bewertungen

- Descripción de Diferentes Fresas y Maquinado de Espiral y AvionDokument15 SeitenDescripción de Diferentes Fresas y Maquinado de Espiral y AvionRamón MarentesNoch keine Bewertungen

- 11.-Fresa-Principios Basicos-Pts - ReferenciaDokument15 Seiten11.-Fresa-Principios Basicos-Pts - ReferenciaJoe RosasNoch keine Bewertungen

- Mill 105Dokument6 SeitenMill 105Cesar CanulNoch keine Bewertungen

- Decalaje MIIL 105Dokument6 SeitenDecalaje MIIL 105Cesar CanulNoch keine Bewertungen

- Emco Presentacion Maquina CNCDokument27 SeitenEmco Presentacion Maquina CNCSergio GonzalezNoch keine Bewertungen

- Cálculo decalajes y correctores máquinas CNCDokument66 SeitenCálculo decalajes y correctores máquinas CNCRosario Tejero Vega100% (1)

- Maquinas CNCDokument37 SeitenMaquinas CNCDanilo PillajoNoch keine Bewertungen

- Fundamentos Programación CNCDokument20 SeitenFundamentos Programación CNCSamuel GallegoNoch keine Bewertungen

- 2014 06 16 - 03 01 03105219 PDFDokument13 Seiten2014 06 16 - 03 01 03105219 PDFs_barriosNoch keine Bewertungen

- Manual de Programación HEIDENHAIN ITNC530Dokument96 SeitenManual de Programación HEIDENHAIN ITNC530dmg_pelonNoch keine Bewertungen

- MecanizadoDokument15 SeitenMecanizadogabrielNoch keine Bewertungen

- Programacion en Codigos GDokument32 SeitenProgramacion en Codigos GBladimir Sarabia100% (8)

- Principios de programación CNC para tornos con control FanucDokument75 SeitenPrincipios de programación CNC para tornos con control FanucGianiMauricioQuinteroBautista100% (1)

- 01-11 Vidrios MetálicosDokument2 Seiten01-11 Vidrios MetálicosVíctor Benavides100% (1)

- Algebra ComplejaDokument342 SeitenAlgebra Complejaapolo456100% (1)

- 038 - Geomalg FASE38Dokument436 Seiten038 - Geomalg FASE38Pablo DelgadoNoch keine Bewertungen

- Husillos A Bolas SKFDokument52 SeitenHusillos A Bolas SKFVíctor BenavidesNoch keine Bewertungen

- PGMDokument220 SeitenPGMGus Gus GusNoch keine Bewertungen

- Consejos Cambio AceiteDokument11 SeitenConsejos Cambio AceiteJuanMi AndradaNoch keine Bewertungen

- Resumen de Teorias de La PersonalidasDokument3 SeitenResumen de Teorias de La PersonalidasJennifer EscalanteNoch keine Bewertungen

- Tomo Iv PDFDokument855 SeitenTomo Iv PDFJacdNoch keine Bewertungen

- Influencia Fases Lun@rsDokument4 SeitenInfluencia Fases Lun@rssusana maria hernandez urdanetaNoch keine Bewertungen

- Resumen de los capítulos de SubterraDokument12 SeitenResumen de los capítulos de SubterraSofiaBelénValdésFuentesNoch keine Bewertungen

- Un Ministro de Alabanza Como Debe SerDokument28 SeitenUn Ministro de Alabanza Como Debe Serangel100% (1)

- STC3565 2020Dokument33 SeitenSTC3565 2020sear jasub rNoch keine Bewertungen

- Soldadura Por Arco Eléctrico Con Electrodo Revestido PDFDokument31 SeitenSoldadura Por Arco Eléctrico Con Electrodo Revestido PDFAnonymous tI6cgOO7NANoch keine Bewertungen

- Auditoría interna objetivos cualidadesDokument6 SeitenAuditoría interna objetivos cualidadesDavid Enoc Hernández DíazNoch keine Bewertungen

- Cuidados del recién nacidoDokument13 SeitenCuidados del recién nacidobetsy noemi hernandez abantoNoch keine Bewertungen

- Culturas preincaicas del PerúDokument35 SeitenCulturas preincaicas del PerúPablo AdrianNoch keine Bewertungen

- Rueda de Agua Historia y VariosDokument15 SeitenRueda de Agua Historia y VariosGuillermo Enrique Oliver HernándezNoch keine Bewertungen

- Prospecto 2022 - Maestrías y Doctorados EUPG UNFVDokument8 SeitenProspecto 2022 - Maestrías y Doctorados EUPG UNFVAlexandra CNoch keine Bewertungen

- Plan CeibalDokument86 SeitenPlan CeibalDuilio PinazoNoch keine Bewertungen

- Tratamiento Farmacológico Inicial de La Enfermedad de Parkinson - UpToDateDokument33 SeitenTratamiento Farmacológico Inicial de La Enfermedad de Parkinson - UpToDateAnabel SagasteguiNoch keine Bewertungen

- 2004 El Partograma y Las Desviaciones Del Trabajo de PartoDokument9 Seiten2004 El Partograma y Las Desviaciones Del Trabajo de PartoMiguel Angel Carrasco Medina100% (1)

- Introducción al Álgebra: Historia y Conceptos BásicosDokument79 SeitenIntroducción al Álgebra: Historia y Conceptos BásicosFrans Bruss Flores VallesNoch keine Bewertungen

- Ju - T - 0053 - Ataura - Instalaciones ElectricasDokument27 SeitenJu - T - 0053 - Ataura - Instalaciones ElectricasLB LuiguiNoch keine Bewertungen

- Transición Del Clasicismo Al RomanticismoDokument5 SeitenTransición Del Clasicismo Al RomanticismoAnae Moreno Ramos50% (2)

- Fabrica de Cafe Don Quijote S.ADokument2 SeitenFabrica de Cafe Don Quijote S.AJULIANA Duran quicenoNoch keine Bewertungen

- Tema 3. Planeación y VentasDokument6 SeitenTema 3. Planeación y VentasMaría Mercedes Ruiz FulgencioNoch keine Bewertungen

- Cocinas Modernas Los Sims 3Dokument4 SeitenCocinas Modernas Los Sims 3cocinasmodernasconisla73Noch keine Bewertungen

- Ley de La Carrera de Los Maestros y Maestras - Mario-18-05-22Dokument8 SeitenLey de La Carrera de Los Maestros y Maestras - Mario-18-05-22Carlos Mario De La Cruz MoralesNoch keine Bewertungen

- TF Salsa Andalouse CORREGIDO 1Dokument65 SeitenTF Salsa Andalouse CORREGIDO 1Manuel GuillenNoch keine Bewertungen

- Evaluacion de Realismo y NaturalismoDokument3 SeitenEvaluacion de Realismo y Naturalismomonica prada43% (7)

- El Pozo Huacaya IIDokument4 SeitenEl Pozo Huacaya IICarmen Teresa Medrano100% (1)

- Introducción a la elaboración y formulación de proyectosDokument5 SeitenIntroducción a la elaboración y formulación de proyectosMario HernandezNoch keine Bewertungen

- Dossier de EstadísticaDokument73 SeitenDossier de EstadísticaMoises Medina LopezNoch keine Bewertungen

- Certificado de Cobertura EneroDokument2 SeitenCertificado de Cobertura EneroEze Sala0% (1)

- Demanda MarianaDokument7 SeitenDemanda MarianaMARIANA DE BOJORQUEZ 1330Noch keine Bewertungen

- Ejes musicales de Colombia y sus géneros típicosDokument1 SeiteEjes musicales de Colombia y sus géneros típicosYohannaNoch keine Bewertungen