Beruflich Dokumente

Kultur Dokumente

Modelos para poleas en V: Diseño y fabricación

Hochgeladen von

dep25Originalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Modelos para poleas en V: Diseño y fabricación

Hochgeladen von

dep25Copyright:

Verfügbare Formate

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

NDICE

OBJETIVO

08

JUSTIFICACION

08

INTRODUCCION

09

CAPITULO I

CAPITULO II

GENERALIDADES

10

1.1 ESCLARECIMIENTO DE LAS NECESIDADES DEL USUARIO

1.2 ESTABLECER Y/O LAS LIMITACIONES

1.3 DEFINICIONES Y SUGERENCIAS

Diseo

QU ES UNA POLEA?

QU ES UN MODELO?

PROTOTIPO

11

11

11

12

12

13

13

MOLDEO

14

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

2.10

2.11

2.12

2.13

2.14

2.15

16

16

16

16

18

19

21

23

25

27

27

28

28

29

31

32

32

33

33

34

34

34

35

37

37

TIPOS DE MOLDEO

MOLDEO EN ARENA

MOLDEO ESPECIALES

MOLDEO EN CSCARA

MOLDEO DE LA CERA PERDIDA

PROCESO DEL MOLDEO

HERRAMIENTAS DEL MOLDEO

EL MOLDE Y LA OPERACIN DE MOLDEO

COMPUERTAS, BEBEDEROS, MAZAROTAS

VACIADO DEL METAL

DESMOLDEO

EL ACABADO DEL MOLDE

INSPECCION DE LA PIEZA

SOLIDIFICACION

RECHUPES

COLADA CONTINUA Y SEMICONTINUA

CONSTRUCCIN DE LOS MOLDES

SISTEMA DE COLADA

OBJETIVOS DEL SISTEMA DE COLADA

TIPOS DE SISTEMA DE COLADA

SISTEMAS DE ALIMENTACION

TIPOS DE SISTEMAS DE ALIMENTACIN

EL PROCESO DE COLADO

FUNDICION

CALCULO DEL PESO DE LA FUNDICIN

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

CAPITULO II

38

38

40

DISEO DEL MODELO

42

3.1

3.2

3.3

3.4

3.5

3.6

3.7

43

43

44

46

46

46

46

47

47

48

49

49

50

51

51

51

52

52

53

54

55

55

57

58

58

58

59

CAPITULO IV

METODOS MODERNOS DE FUNDICIN

DEFECTOS DE FUNDICIN

TIPOS DE FUNDICIN

FASES DEL DISEO

REGLAS GENERALES DEL DISEO

TIPOS DE MODELOS

MODELOS PARTIDOS

MODELOS SECCIONALES

MODELOS DESECHABLES

MODELOS EXTERNOS O CAJAS DE MACHO

MODELOS PARCIALMENTE DICHOS

MODELOS DE UNA PIEZA

MODELOS REFORZADOS

MODELOS MONTADOS EN PLACAS

MODELOS REMOVIBLES

CORAZONES

PLACAS MODELO

TIPOS DE PLACAS MODELO

PLACA PORTAMODELOS

PLACAS DE APOYO

APAREJOS ESPECIALES

VENTAJAS Y DESVENTAJAS

MODELOS PARA FUNDICION DE POLEAS

TOLERANCIAS DE LOS MODELOS

TOLERANCIA DE CONTRACCION

TOLERANCIA DE MECANIZADO

TOLERANCIA DE DEFORMACION

TOLERANCIA DIMENSIONAL

TOLERANCIA PARA LA EXTRACCION O SALIDA

TOLERANCIA POR ACABADO

TOLERANCIA DE DISTORSION, VIBRACION Y

GUIAS PARA EL MAQUINADO

TOLERANCIA DE GOLPETEO

60

61

FABRICACIN DE POLEAS EN V

64

4.1

4.2

4.3

65

66

4.4

MODELAJE

DESARROLLO DE UN MODELO

MATERIALES USADOS EN LA CONSTRUCCION

DE UN MODELO

DESCRIPCION TECNICA

SELECCIN DE LOS COMPONENTES

OPTIMIZACIN DE LA FUNDICIN

66

73

73

73

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

CONCLUSIONES

75

BIBLIOGRAFIA

78

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

OBJETIVO

Tenemos la meta de disear y fabricar modelos para poleas en V, para que sean

utilizados en un sistema de fundicin ocupando un material ligero, resistente, el

maquinado del modelo deber ser rpido y barato, el modelo propuesto deber ser de

fcil reparacin y ensamblaje.

Las poleas a suministrar tienen como fin ser un es producto acabado. Dichas poleas

pueden ser servidas con elementos adicionales, siempre que el cliente lo solicite.

Al trmino de la carrera, habremos adquirido los conocimientos Terico-Prcticos para

incorporarse al manejo de los procesos industriales, fundamentalmente.

JUSTIFICACIN

Debido a la gran demanda e importancia de piezas fundidas en el sector industrial, es

necesario conocer la parte esencial de una fundicin, como son los modelos.

Este proyecto tiene por objetivo mostrar el diseo y fabricacin de los modelos para

fundicin as como su uso y funcionamiento.

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

INTRODUCCIN

El proceso de fundicin consiste en hacer los moldes, para preparar y fundir el metal en

el molde, limpiar las piezas fundidas y recuperar la arena para usarla nuevamente.

Tal proceso no seria til sin la fabricacin de los modelos, ya que estos conforman la

cavidad en el molde, esta cavidad es la que se llenara de metal lquido y por lo tanto es

de vital importancia el diseo y fabricacin de los modelos para fundicin.

La fabricacin de dichos modelos depende de los conocimientos tcnicos y artsticos

del modelista se dice que es artstico o artesanal por las intrincadas formas

geomtricas de mucha piezas proyectadas y que no son fcilmente obtenidas por

maquinas-herramientas, por lo que se necesita la habilidad manual de modelista.

La profesin del modelista tiene un merito muy destacado y exige una practica muy

constante.

Un modelista debe tener un amplio conocimiento de dibujo mecnico para poder

interpretar con facilidad planos y trazar a la perfeccin, el modelista debe conocer bien

el sistema de moldeo, para as facilitarle el trabajo al modelador o fundidor, existe por lo

tanto una reciproca relacin modelista-fundidor.

Cada modelo fabricado tiene caractersticas nicas, que le confieren nicamente a el,

no se puede hacer una metodologa general para la fabricacin de estos aunque aqu

trataremos de enumerar los pasos bsicos que se siguen en la fabricacin de los

mismos.

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

10

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

GENERALIDADES

1.1

1.2

ESCLARECIMIENTO DE LAS NECESIDADES DEL USUARIO.

Se requiere que los modelos proporcionen las dimensiones y los acabados

superficiales necesarios para una buena operacin al montar las bandas en V.

Los modelos debern compensar la contraccin entre la temperatura de

fundicin y la solidificacin.

Durante la solidificacin.

En estado solid.

En caso de ser necesario se har el maquinado hasta las dimensiones finales.

El modelo deber contar con la geometra adecuada para se su manipulacin.

El modelo deber tener una vida til.

ESTABLECER Y/O DETERMINAR LAS LIMITACIONES.

El material a utilizar para el modelo deber ser ligero.

El material a utilizar para el modelo debe ser resistente.

El maquinado del modelo deber ser rpido y barato.

El modelo propuesto deber ser de fcil reparacin y ensamblaje.

El proporcionar las caractersticas geomtricas y de acabado superficial

requeridos para una produccin eficiente y segura.

Una vez que se tiene todo esto, empieza la generacin de conceptos o configuraciones

de solucin. Se trata de tener ms de una alternativa de solucin para posteriormente

evaluar cada una de estas, mediante modelos matemticos, elementos finitos,

prototipos y modelos a escala. Despus de la evaluacin viene la comparacin entre

las diferentes alternativas que se propusieron, es importante comparar bajo las mismas

condiciones. Pueden construirse matrices de decisin, con ndices y parmetros

adecuados. Una parte importante en esta etapa es la relacin que el diseador tiene

con el cliente, ya que, este puede dar preferencia a ciertas caractersticas en el diseo.

El ltimo paso en esta etapa es la configuracin con el mejor diseo.

1.3 DEFINICIONES Y SUGERENCIAS

Siempre se debe establecer cual es su objetivo, ya que un diseo puede ser til en

diferentes fases del proyecto, por ello su objetivo debe ser claro. Durante la fase de

anlisis se usa para obtener los requerimientos del usuario. En la fase de diseo se usa

para ayudar a evaluar muchos aspectos de la implementacin seleccionada.

11

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

DISEO

Diseo.-Utilizado habitualmente en el contexto de las artes aplicadas, ingeniera,

arquitectura y otras disciplinas creativas, diseo es considerado tanto sustantivo como

verbo. Se dice que el diseo es un proceso creativo.

El diseo mecnico se puede dividir en tres etapas principales las cuales son diseo

conceptual, preeliminar y crtico o de detalle. En la etapa de diseo conceptual, se trata

de definir el problema que se tiene, el cual nace de alguna necesidad. Diseo

preliminar: En esta etapa la configuracin resultante se somete a un estudio detallado

de factibilidad.

Diseo critico o de detalle: Esta es la ultima etapa de diseo, aqu se realizan planos de

manufactura, estudio de tolerancias, se verifica que todo ensamble a la perfeccin.

El acto intuitivo de disear podra llamarse creatividad como acto de creacin o

innovacin si el objeto no existe, o es una modificacin de lo existe. Referente a la

significacin, disear es el hecho esttico de la solucin encontrada. Es el resultado de

la economa de recursos materiales, la forma y el significado implcito en la obra dada

su ambigua apreciacin no puede determinarse si un diseo es un proceso esttico

cuando lo accesorio o superfluo se antepone a la funcin o solucin para producir un

nuevo objeto para uso humano. El diseo se refiere al plan final o proposicin

determinada fruto del proceso de disear (dibujo, proyecto, maqueta, plano o

descripcin tcnica), o (ms popularmente) al resultado de poner ese plan final en

prctica (la imagen o el objeto producido).

Disear requiere principalmente consideraciones funcionales y estticas. Esto necesita

de numerosas fases de investigacin, anlisis, modelado, ajustes y adaptaciones

previas a la produccin definitiva del objeto. Adems comprende multitud de disciplinas

y oficios dependiendo del objeto a disear y de la participacin en el proceso de una o

varias personas.

QUE ES UNA POLEA?

Es una mquina simple formada por un disco de borde acanalado, que gira alrededor

de un eje, y por cuyo canal pasa una cuerda o cadena sobre cuyos extremos se aplican

la potencia y la resistencia y sirve para elevar pesos.

La Polea tambin se define como un dispositivo mecnico de traccin o elevacin,

formado por una rueda (tambin denominada roldana) montada en un eje, con una

cuerda que rodea la circunferencia de la rueda. Tanto la polea como la rueda y el eje

pueden considerarse mquinas simples que constituyen casos especiales de la

palanca. Una polea fija no proporciona ninguna ventaja mecnica, es decir, ninguna

ganancia en la transmisin de la fuerza: slo cambia la direccin o el sentido de la

fuerza aplicada a travs de la cuerda. Sin embargo, con un sistema de poleas mviles

12

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

(tambin llamado polipasto) s es posible obtener una ventaja o ganancia mecnica,

que matemticamente se define como el cociente entre la fuerza de salida (carga) y la

fuerza de entrada (esfuerzo). En el caso ideal la ganancia mecnica es igual al nmero

de segmentos de cuerda que sostienen la carga que se quiere mover, excluido el

segmento sobre el que se aplica la fuerza de entrada. El rozamiento reduce la ganancia

mecnica real, y suele limitar a cuatro el nmero total de poleas.

QUE ES UN MODELO?

En este caso tomaremos la definicin de modelo como el diseo o muestra de algo que

se desea producir en serie, es decir un modelo es un prototipo de algo que se desea

fabricar en grandes cantidades.

PROTOTIPO

Un prototipo es una representacin limitada del diseo de un producto que permite a

las partes responsables de su creacin experimentar su uso, probarlo en situaciones

reales y explorar su uso. Es un modelo a escala de lo real, pero no tan funcional para

que equivalga a un producto final, ya que no lleva a cabo la totalidad de las funciones

necesarias del sistema final. Proporcionando una retroalimentacin temprana por parte

de los usuarios acerca del Sistema.

Un prototipo puede ser cualquier cosa, desde un trozo de papel con sencillos dibujos a

un complejo software.

Por qu un prototipo?

Porque son tiles para comunicar, discutir y definir las ideas entre los diseadores y las

partes responsables. Los prototipos responden a preguntas y apoyan el trabajo de los

diseadores probando ideas, clarificando requisitos o definiendo alternativas.

Prototipos de baja y alta fidelidad

Baja fidelidad.- Utilizan materiales distintos y no se parecen al producto final. Su

ventaja es lo barato, simple y fcil de producir. Son particularmente tiles en las fases

iniciales del desarrollo, durante el diseo conceptual

Alta fidelidad.- Son aquellos que utilizan materiales y se parece al producto final. Se

recomienda el uso de prototipos de baja fidelidad en los proyectos porque los de alta

fidelidad:

Necesitan mucho tiempo para crearse.

Las pruebas tienden a centrarse en aspectos superficiales.

Los desarrolladores se resisten a cambiar algo que les ha llevado horas crear.

13

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

14

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

MOLDEO

Desde la antigedad ya se aplicaban algunas tcnicas metalrgicas, como el moldeo a

la cera perdida utilizado por los chinos, egipcios y griegos; la soldadura inventada por

Glauco en el siglo VII a.C., y el tratamiento trmico para el temple con acero utilizado

por los griegos. No fue hasta la edad media cuando aparecieron otras tcnicas

metalrgicas de importancia, y as, durante el siglo XIII aparecieron los primeros altos

hornos y la fundicin.

El moldeado es similar a la colada o vaciado. Se utiliza un molde para producir la

conformacin. Pero el material no es lquido, sino que esta en estado reblandecido o

plstico. Dicho material se introduce en un molde a presin y se deja solidificar.

Despus, se abre el molde para extraer el objeto formado.

Los moldes tambin se caracterizan segn si son permanentes o se destruyen al sacar

el objeto moldeado. Ambos tipos de procesos tienen mucho uso en la industria. Cuando

se considera que el molde es permanente, a veces se llama matriz. Cuando el molde

es una unidad que se destruye despus de retirar el objeto, se llama molde. Los

moldes permanentes se suelen hacer con materiales durables, como hierro y acero.

Los que se destinan para plstico se pueden fabricar con metales ms blandos y fciles

de trabajar, como aluminio y latn.

Los procesos de moldeo tambin se utilizan en la produccin de las formas en la

industria de la construccin. El concreto, por ejemplo es un material que se debe formar

con un molde o forma. Los moldes para concreto se pueden armar en el sitio para

formar stanos, cimientos, soportes, pasillos y componentes similares. Se utilizan

moldes permanentes para colar productos estndar de concretos, como vigas

precoladas para la construccin.

Una tercera forma para moldear el concreto se llama colada en moldes deslizables, y

su uso tpico se da en la construccin de pavimentos y alcantarillas para el drenaje.

Una maquina llamada maquina formadora cuela el concreto y lo alisa a la forma

deseada una vez colado. Es algo as como un proceso de formacin continua, el cual

se mueve o desliza el molde deja de ella una seccin de concreto ya formado. Mientras

la maquina trabaja, va colando una franja continua y lisa de pavimento o de

alcantarillado.

La fundicin o moldeo es la colada de los metales o aleaciones realizadas con el fin de

obtener en su forma definitiva y con sus cotas exactas o casi exactas.

Las aleaciones de moldeo y colabilidad: Hay que hacer destacar que la operacin

de fundicin requieren un llenado perfecto de los moldes, de manera

15

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Que se escogen los metales o las aleaciones segn su aptitud para llenar los moldes, o

sea, segn su colabilidad. La colabilidad de una aleacin depende de su composicin,

que fija el intervalo de solidificacin y de la temperatura de la colada que fija la fluidez.

Esta colabilidad se determina mediante un ensayo tecnolgico que consiste en medir la

penetracin del metal dentro de una cavidad en forma de espiral durante la colada.

2.1 TIPOS DE MOLDEO

Moldeo en arena:

En este tipo de moldeo se solidifica en una cavidad limitada por arena comprimida: las

partes huecas se obtienen colocando noyas. En el moldeo en la arena se caracteriza

por un enfriamiento de las piezas muy lento, especialmente para piezas de gran

tamao. La seccin de una pieza presenta una zona balsaltica muy estrecha en la

superficie, donde el enfriamiento ha sido bastante rpido, seguida hacia el interior por

una zona equiaxial muy extensa.

Colada en la coquilla: La coquilla es un molde metlico que tiene exactamente forma

de la pieza que se desea obtener. En la coquilla el enfriamiento es rpido y el metal

colado por este procedimiento tiene un aspecto caracterstico, con una estructura

basltica que va desde los bordes de la pieza hasta el centro o muy cerca del mismo.

Moldeo Especiales:

Se han tenido nuevas tcnicas de moldeo, como la colada centrifuga para la obtencin

de tubos, e incluso para la realizacin de piezas de forma completa. Existe tambin el

moldeo a presin, en el cual el metal se inyecta, en estado liquido o pastoso, en un

molde metlico fro o calentado ligeramente; este procedimiento permite la obtencin

de piezas pequeas en series muy numerosas; se utilizan especialmente para las

aleaciones bastante fusibles basndose en plomo, cinc, aluminio, estao e incluso a

veces para los latones. El moldeo a presin ha sido aplicado a la obtencin de piezas

de material plstico.

Moldeo en cscara:

En este proceso se mezclan completamente arena lavada y fina y un plstico

termoestable, que acta como aglutinante. El modelo que se utiliza es metlico y se

coloca en el fondo de la caja de moldeo, se calienta hasta una temperatura

comprendida entre 350 y 450F Y se rocea con grasa separadora. A continuacin, se

vierte sobre el modelo la mezcla de arena y aglutinante. La temperatura del modelo es

suficientemente elevada para curar parcialmente el plstico y permitir que una capa

delgada de arena se adhiera al modelo. [Refirase a las Figuras 1 (a y b).]

En este momento se invierte el modelo para remover la arena o mezcla suelta. A

continuacin se calientan el modelo y el cascarn de arena parcialmente curado hasta

16

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

una temperatura de 600F durante I minuto, esto permite completar el proceso de

curado. Concluido esto, el cascarn se retira del modelo. El espesor de la pared del

cascarn vara entre 1/8 y 1/4 de pul. Ver la Figura 1 (c).

En la prctica se producen varios cascarones, que se pegan o unen entre s y

conforman un molde de paredes delgadas. Al molde pueden fijarse machos huecos,

compuertas, canales de alimentacin, bebederos, o artesas de vaciado. A continuacin

se coloca el molde completo en un recipiente y se soporta con arena basta, granalla

metlica o grava. En este momento puede procederse a vaciar el material fundido. Ver

la Figura 1 (d). Los moldes (cascarones) pequeos pueden llenarse sin necesidad de

soporte. En la Figura 1 (c) se representa la pieza terminada.

Este proceso es apropiado para la produccin masiva porque la presicin lograda est

comprendida en el rango desde 0,003 hasta aproximadamente 0,005 pul/pul. Esto

gracias a que es posible controlar la forma fsica del molde debido a que las tolerancias

por contraccin y salida son mucho menores que en los procesos comunes de vaciado

en moldes de arena. Con excepcin del modelo metlico, este proceso es rpido y

barato, especialmente cuando la produccin requerida es elevada.

Figura 2.1 Moldeo en cscara

17

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Moldeo de la cera perdida

Este proceso requiere que se produzca un modelo patrn que se utiliza para producir

un dado o matriz. Cualquier cavidad complicada que se requiera debe mecanizarse o

gravarse directamente en la matriz. Concluida la matriz, se procede a vaciarle o

inyectarle a presin cera lquida, permitiendo su solidificacin en el molde. Varios

modelos de cera pueden unirse a los modelos correspondientes a los canales de

alimentacin y vertederos para constituir un "rbol", para hacerlo se utiliza una esptula

caliente. Ver la Figura 2 (a y b). Es conveniente observar que en esta etapa pueden

lograrse formas complicadas uniendo varias formas o modelos elementales.

A continuacin, se pone en contacto el modelo con material refractario lino para lograr

que una capa delgada de este se adhiera a la superficie del modelo. El paso siguiente

consiste en colocar el rbol o modelo recubierto en material refractario fino semejante

al yeso, despus de lo cual se vierte en el recipiente un recubrimiento de grano basto

(material refractario) hasta llenarlo. El recipiente se somete a vibraciones para remover

las burbujas de aire y hacer que el recubrimiento llene completamente la cavidad.

Una vez que el recubrimiento ha endurecido, el recipiente se coloca en un horno y se

calienta. Esto sirve para endurecer an ms el molde y fundir la cera. La evacuacin de

la cera deja la cavidad deseada en el molde endurecido.

Figura 2.2 Moldeo de la cera perdida

Antes de vaciar el metal fundido el molde se calienta hasta una temperatura

comprendida entre 1.000 y 1.800F. El calentamiento del molde garantiza el llenado

completo de la cavidad. El metal lquido tambin puede forzarse hacia el molde por

presin o por vaco.

Las piezas producidas mediante este proceso pueden llegar a tener un buen acabado

superficial, buena presicin dimensional, formas complicadas y secciones trasversales

delgadas. Este proceso permite obtener formas que pueden resultar imposibles

18

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

mediante otros procesos. La precisin dimensional permite reducir las tolerancias

requeridas para el mecanizado posterior. Esta caracterstica es muy importante cuando

se trata de materiales duros o cuando el mecanizado es difcil a causa de la forma del

producto terminado.

Existen variantes de este proceso que utilizan plsticos, mercurio congelado o

materiales de bajo punto de fusin que bien se funden y evacuan o se vaporizan y

dejan la cavidad deseada.

Actualmente se producen cascarones por inmersin del modelo de cera en una

suspensin cermica. La cera se remueve y queda el cascarn cermico de pared

delgada que se llena con el metal lquido que solidifica en la forma deseada.

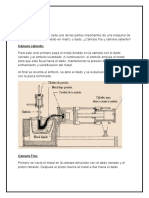

2.2 PROCESO DEL MOLDEO

El proceso de producir objetos metlicos con un molde. La figura 1 muestra el tubo que

se desea moldear. El modelo para fundir se muestra en la figura 2. En la figura 3 se ven

las cajas superior e inferior para hacer el molde. El modelo se rodea de arena de

moldeado, como aparece en la figura 4. En la figura 5 se ve el ncleo colocado en el

molde. Una vez fijada la otra parte del molde, ste queda listo para el fundido.

La fundicin implica tres procesos diferentes: en primer lugar se construye un modelo

de madera, plstico o metal con la forma del objeto terminado; ms tarde se realiza un

molde hueco rodeando el modelo con arena y retirndolo despus, y a continuacin se

vierte metal fundido en el molde (este ltimo proceso se conoce como colada).

19

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

En los casos en que el nmero de piezas fundidas va a ser limitado, el modelo suele

ser de madera barnizada, pero cuando el nmero es elevado, puede ser de plstico,

hierro colado, acero, aluminio u otro metal. El modelo presenta dos diferencias

importantes con respecto al original: sus dimensiones son algo mayores para

compensar la contraccin de la pieza fundida al enfriarse, y los modelos de objetos

huecos tienen proyecciones que corresponden a los ncleos (vase ms adelante).

Aunque los modelos pueden hacerse de una sola pieza, cuando su forma es

complicada resulta ms fcil sacar el objeto fundido del molde si tiene dos o ms

partes. Por esa misma razn, los modelos de objetos con lados rectos se suelen

fabricar con un ligero rebaje en su espesor. Las distintas partes de un modelo tienen

salientes y entrantes coincidentes para alinearlas de forma correcta al montarlas.

La mejor forma de comprender el proceso de fabricacin del molde y fundido de la

pieza es por medio de una pieza sencilla, por ejemplo, un tubo con pestaas en un

extremo, como el que aparece en la figura 1 de la ilustracin adjunta. El modelo de la

pieza se muestra en la figura 2. La mayora de los moldes se preparan empleando dos

cajas de madera (sin fondo ni tapa) dotadas de salientes u otros sistemas que hacen

que ambas cajas ocupen la misma posicin relativa al unirlas (figura 3). Al hacer el

molde, la parte plana de una mitad del modelo se coloca sobre una superficie plana, y

la caja inferior se sita encima. Se vierte arena de moldeado en la caja y se apelmaza

hasta que se llena toda la caja. A continuacin se da la vuelta a la caja y se pone en su

lugar la otra mitad del modelo (el resultado de esta operacin se ve en la figura 4). Se

espolvorea sobre la superficie de la caja una arena seca especial denominada arena de

separacin; despus se coloca la caja superior, se llena de arena y sta se comprime.

A continuacin se separan las dos mitades del molde y se retira el modelo. Se perforan

uno o ms agujeros o bocas de vertido a travs de la arena de la caja superior, as

como orificios ms pequeos o respiraderos para que salga parte del vapor que se

forma cuando se vierte el metal caliente en el molde.

Por ltimo se prepara el ncleo, la parte del molde correspondiente al hueco de la pieza

fundida. En el tubo mostrado en la figura 1, el ncleo es un simple cilindro, pero una

pieza compleja puede exigir uno o ms ncleos de forma elaborada. Los ncleos se

fabrican aparte en cajas de ncleos que sirven como modelo. Despus de darles forma

se cuecen en un horno hasta que son lo bastante resistentes para ser manejados. El

ncleo se coloca dentro de la caja inferior del molde (figura 5) y se vuelve a montar la

caja superior. El molde ya est listo para el vertido.

Despus de fundirlo en un horno, el metal se vierte a mano desde un crisol cuando las

piezas son pequeas o, en la mayora de los casos, desde un cucharn o cubo de gran

tamao transportado por una gra o una vagoneta, hasta que el molde est totalmente

lleno. Cuando la pieza se haya enfriado, se saca del molde de la caja. Los salientes de

metal formados en las bocas y respiraderos tienen que serrarse o eliminarse de alguna

otra forma.

20

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

La arena empleada para la fundicin contiene suficiente arcilla para mantener la

cohesin si se humedece antes de usarla. La arena de separacin sirve tan slo para

que las cajas se desprendan sin dificultad; es una arena seca con un contenido de

arcilla bajo o nulo. Se utiliza arena para los moldes porque permite que escape una

cierta cantidad de vapor y gas cuando se vierte el metal. Para los metales con puntos

de fusin bajos, como el latn, es posible emplear materiales de moldeado slidos,

como escayola o yeso. Estos moldes, igual que los metlicos, tienen superficies ms

lisas que los moldes de arena, por lo que las piezas fundidas tienen un acabado ms

fino y detallado. Sin embargo, no se pueden utilizar para fundir hierro. En la fundicin

se emplean muchas variantes y tcnicas especiales. En un proceso de fabricacin,

muchas veces resulta muy til confeccionar dos o ms piezas con un solo molde. Es

posible realizar modelos de objetos compuestos de varias piezas con partes

superpuestas, para poder retirar el modelo del molde pieza por pieza sin afectar a la

arena. Cuando se funden piezas de maquinaria como engranajes, cuyo borde tiene que

ser lo ms resistente posible, en ocasiones se colocan en el molde piezas de hierro o

acero alrededor del borde. Estas piezas conducen muy bien el calor, con lo que la parte

de la pieza situada en sus proximidades se endurece con rapidez, lo que proporciona

mayor resistencia al metal. A veces, las ruedas o engranajes grandes se funden sin

cajas, en recipientes de arena situados directamente sobre el suelo de la fundicin. En

esos casos, la forma de la rueda se talla directamente en la arena, y se colocan

ncleos en el molde para formar el cubo o eje central y los radios.

2.3

HERRAMIENTAS DE MOLDEO

El molde est contenido en una caja, Figura 2 (a), compuesta por dos partes, La parte

superior se denomina caja superior y la parte inferior se denomina caja inferior. Cuando

el modelo es muy alto, se utiliza una seccin intermedia (no representada) que se

inserta entre las cajas superior e inferior. En posicin normal, la caja de moldeo coloca

en tal forma que la caja inferior descansa sobre una placa de moldeo.

FIGURA 2.3 Herramientas utilizadas para realizar el moldeo

21

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Criba.- Esta es circular y cuenta con una malla de alambre en el fondo. Ver la Figura

2.3 (c). la criba evita que se introduzcan en la caja de moldeo arena apelmasada,

partculas metlicas y otros materiales extraos.

Palustre.- El palustre, representado en la Figura 2.3 (d), es una placa metlica plana

que cuenta con un mango excntrico. Generalmente tiene 6 plg de longitud y 2 plg de

ancho. El palustre se utiliza para aplanar y suavizar la arena durante el moldeo.

Esptula.- Las esptulas se utilizan para preparar y reparar las esquinas del molde, se

construyen en varios tamaos y formas para satisfacer diversas necesidades

especficas. La forma ms comn corresponde a la de una cuchara aplanada.

Refirase a la Figura 2.3 (e).

Elevador.- Este es una barra plana de aproximadamente 1 plg de ancho por 15 pul de

longitud, Figura 2.3 (f). A aproximadamente 2 plg de un extremo, la barra cuenta con un

doblez de 90. Este se utiliza para evacuar arena desde las partes profundas de los

moldes.

Fuelle.- El fuelle representado en la Figura 2.3 (g) se utiliza para retirar el exceso de

arena o de compuestos de separacin de las superficies del molde. La accin suave de

la corriente de aire producida por e! fuelle no causa .dao al molde.

Conformador de entradas.- El conformador de las entradas al molde, es

generalmente una lmina plana de cobre o latn con un dobls a 1200 e inclinada

hacia el extremo. Refirase a la Figura 2.3 (h). Tambin puede utilizarse para

conformar la artesa de vaciado.

Cilindro para conformar el conducto de alimentacin. - Este es un cilindro de

madera que cuenta con cabeza en uno de sus extremos, Figura 2.3 (i). El cilindro se

coloca verticalmente en e! sitio deseado para e! conducto de alimentacin antes de

compactar la arena de la caja superior.

Pisones.- Los pisones son esencialmente mangos de madera que cuentan con una

cabeza cilndrica en un extremo y una cuneiforme en el otro, Figura 2.3 (j). Se utilizan

para compactar la alrededor del modelo y en todo el molde.

Aplicadores o brochas.- Son bulbos de caucho y cuentan con pelos de camello

insertados en la abertura de! bulbo, Figura 3.5(k). El pelo suave se utiliza para

humedecer ligeramente los bordes de! molde antes de extraer el modelo. Esto evita el

desmoronamiento de los bordes durante la extraccin. Los aplacadores tambin se

hacen de cabuya en la forma de hisopos.

22

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Punzones y tornillos de extraccin.- Los punzones de extraccin, Figura 2.3 (1), se

utilizan para retirar el modelo del molde. El punzn de extraccin se introduce

cuidadosamente en la cavidad. El punzn cuenta con un ojo para permitir la sujecin.

Los tornillos de extraccin sujetan la superficie del modelo y permiten la separacin de

ste.

Alambres para respiraderos.- Para facilitar el escape de los gases que se generan

durante la operacin de vaciado, se producen en el molde agujeros con alambres de

1/16 de pul de dimetro.

2.4

EL MOLDE Y LA OPERACIN DE MOLDEO

Al vaciar metal en la artesa, Figura 3 (d), ste fluye hacia la cavidad formada por el

modelo. Al solidificar d metal, la pieza resultante tiene la misma forma de la cavidad del

molde. Cuando la pieza tiene un agujero, es necesario colocar un macho en la cavidad

tal como se ilustra en la Figura 3 (d).

El metal fundido y vaciado en la artesa superior fluye por un conducto circular

denominado conduelo de alimentacin. Entra en la artesa inferior y de aqu fluye a

travs del canal de alimentacin hasta la en/rada de la cavidad correspondiente al

molde. El propsito de la entrada o compuerta es reducir la turbulencia. En algunas

oportunidades se provee una mazarota para permitir escapar a los gases y asegurar la

fluidez de bao necesaria para que el molde llene completamente antes de iniciarse la

solidificacin.

Figura 2.4 Operacin del moldeo

23

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

A continuacin se analiza paso a paso la produccin de un molde de arena con modelo

partido, Figura 2.4 a).

1. Se coloca la placa de moldeo sobre d piso de arena y se nivela su superficie. Se

coloca la caja inferior sobre la placa de moldeo, con los pasadores hacia abajo, como

se indica en la Figura 2.4 (b). Se coloca la mitad inferior del modelo, (sin pasadores

de localizacin) sobre: la placa de moldeo, la distancia mnima entre el modelo y las

paredes de la caja de moldeo debe ser 3 pul.

2. Se vierte aproximadamente I pul de arena tamizada sobre el modelo y la placa de

moldeo. Se llena la caja con arena no tamizada y se procede a compactarla alrededor

del borde del modelo. El modelo puede daarse si se apisona sobre l o muy cerca a

l. Es conveniente recordar que la arena debe "respirar" durante el vaciado. Por tanto,

la arena no debe compactarse excesivamente.

Despus de la compactacin inicial, se llena nuevamente la caja con arena no

tamizada, se compacta nuevamente y se retira el exceso de arena utilizando una regla

plana y el borde de la caja como guas. Esta ltima operacin deja a ras la superficie de

arena con las paredes de la caja.: Es conveniente observar que despus de la

compactacin inicial puede compactarse 'la arena sobre el modelo.

A continuacin se producen los agujeros para ventilacin con la ayuda de un alambre.

Estos agujeros pueden ubicarse en cualquier sitio en el molde, especialmente sobre el

modelo y su profundidad debe ser igual a la de la caja.

3. Se presiona firmemente a la placa inferior de moldeo sobre el piso de arena y se

nivela su superficie. Se voltea la caja inferior, es decir se dejan los pasadores hacia

arriba, y se coloca sobre la placa inferior de moldeo dejando el modelo a la vista. Se

suavizan los bordes de la arena que van contra d modelo. Se coloca la parte superior

del modelo en tal forma que los pasadores y agujeros de centraje coincidan. Se

coloca la caja superior de modelo sobre la caja inferior, haciendo coincidir los

pasadores con los agujeros, como se indica en la Figura 2.4 (c).

4. A continuacin se aplica arena o un compuesto separador sobre la superficie de la

caja inferior. Se posiciona el cilindro para el conducto de alimentacin a una distancia

de aproximadamente 2 pul del modelo. Se vierte aproximadamente 1 pul de arena

tamizada sobre el modelo en la superficie del molde. La caja superior se llena con

arena sin tamizar: se apisona, se llena nuevamente la caja y se apisona de nuevo. Se

retira el exceso de arena y se nivela la superficie de la arena con los bordes de las

paredes de la caja superior. Se producen suficientes agujeros de ventilacin.

5. Se retira el cilindro para el conducto de alimentacin, y con un tubo de latn de

25.4 mm de dimetro se produce el agujero para la mazarota. A continuacin se

cortan la artesa superior para el vaciado y la apertura para la mazarota, ver la Figura

2.4 (d).

24

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

6. Se retira la caja superior y se remueve el exceso de arena existente sobre la

superficie de la caja inferior. Se extrae el modelo de las cajas inferior y superior. Se

cortan la compuerta y la artesa para el conducto de alimentacin y la mazarota. Se

compacta la arena de la artesa de la compuerta de alimentacin para evitar el arrastre

de arena dd molde cuando la corriente de metal fundido llegue a la artesa de la

compuerta. Utilizando el fuelle y los elevadores se retira todo el exceso de arena que

existe en la cavidad del molde. Se aplica polvo de grafito (plumbagina) sobre la

superficie del molde y de la compuerta. Esto proporciona un mejor acabado a la

superficie de la pieza. Se posiciona el macho.

7. Se coloca nuevamente la caja superior sobre la inferior y la caja de moldeo

completa se lleva al taller o patio de colada, en este sitio se dejan niveladas sobre el

piso. Se cubre con lona a la artesa de vaciado, se retira la caja y se coloca en su

lugar la camisa de colada. Esta soportar las paredes del molde durante el vaciado.

Concluida esta operacin puede retirarse la lona protectora. Se coloca un peso sobre

la parte superior del molde para contrarrestar la fuerza de rotacin que se desarrolla

durante el vaciado del metal lquido. Los contrapesos tienen aberturas que permiten

el vaciado del metal lquido.

8. Se vierte el metal en el molde. Se permite la solidificacin. Se retira la camisa. Se

destruye el molde. Se remueven, por corte, las mazarotas, conductos de alimentacin

y compuertas. Se limpia la pieza mediante un chorro de arena.

2.5

COMPUERTAS, BEBEDEROS, MAZAROTAS

El propsito de la compuerta, Figura 2.4 (d), es alimentar el metal fundido a una

velocidad consistente con la velocidad de solidificacin. Si el bao solidifica lentamente,

las compuertas deben de ser pequeas. La posibilidad de interrupcin del flujo del

metal lquido por enfriamiento de una compuerta pequea se incrementa con la

disminucin de tamao de la compuerta. Cuando se requiera incrementar el l1ujo del

metal fundido porque la velocidad de solidificacin es elevada, debe aumentarse el

tamao de la compuerta. En la Figura 2.5 (a) se representa la seccin trasversal de una

compuerta. Cuando una compuerta es insuficiente para alimentar un bao de velocidad

de enfriamiento elevada, es necesario proveer varias compuertas para el mismo

bebedero.

Las aristas de la compuerta deben redondearse para evitar el desprendimiento de la

arena y su arrastre hasta la cavidad del molde. Las aristas vivas tambin pueden

retrasar localmente el enfriamiento, lo que favorece la formacin de inclusiones y el

desarrollo de vacos en la pieza.

La artesa de la compuerta acta como un recipiente para el metal fundido. Evita la

turbulencia en el flujo del metal hacia la compuerta y sirve de trampa para la arena

desprendida y para otras partculas indeseables.

25

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Figura 2.5 Seccin transversal de una compuerta

Las compuertas pueden incorporarse al modelo o pueden cortarse, con un conformador

de compuertas. Las compuertas pueden cortarse en la superficie de separacin, Figura

2.4 (a), en la parte superior del molde, Figura 2.5 (b), o en la parte inferior del molde,

Figura 2.5 (c). Las compuertas deben ubicarse preferencialmente en la superficie de

separacin.

Las compuertas ubicadas en las partes superior e inferior del molde pueden' afectar

seriamente la calidad de la fundicin excepto cuando se disean muy cuidadosamente.

En el vaciado directo sobre el molde es necesario evitar que ingrese simultneamente

a la cavidad del molde una gran cantidad de metal fundido, porque se desarrolla

turbulencia, esto se logra controlando el flujo en la parte superior del bebedero o

conducto de alimentacin. Las compuertas ubicadas en la parte inferior del molde

permiten su llenado de abajo hacia arriba. En este caso, el flujo del metal puede

interrumpirse antes del llenado total del molde cuando se enfra la parte inferior.

Mazarotas insertadas entre la compuerta y el molde con grandes aberturas hacia la

cavidad de ste contribuyen al llenado total.

Bebederos o conductos de alimentacin. Generalmente tiene seccin trasversal

circular, Figura 2.4 (d), la seccin trasversal debe ser tan pequea como lo permita el

llenado fcil de la cavidad del molde. Deben permitir el flujo de metal suficiente para

mantener el proceso de alimentacin. Tambin deben ser verticales, sin ningn cambio

en direccin, para permitir la alimentacin directa de la seccin de la compuerta.

26

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Mazarota. Su seccin trasversal debe ser circular y su profundidad o altura debe ser

igual al dimetro mayor, ver la Figura 2.4 (d). La artesa de la maza rota debe contener

metal suficiente para alimentar el molde cuando el bebedero sea incapaz de hacerlo. El

enfriamiento, en primer trmino, del metal prximo a las paredes del molde hace que el

centro de las piezas grandes se encuentre lquido cuando se corta el flujo del metal

fundido en la compuerta del canal de alimentacin. El metal lquido atrapado en el

interior de la pieza se contrae al solidificarse. Para evitar el desarrollo de un vaco y por

tanto la obtencin de una pieza defectuosa, es necesario adicionar metal durante el

progreso de la solidificacin. Este metal debe ser su ministrado por la mazarota hasta

la terminacin del proceso de solidificacin. Adems, debe vaciarse metal fundido en la

mazarota y "bombearlo" con una barra para mantener el bao en movimiento. Debe

observarse que la solidificacin se retarda cuando el flujo del metal es turbulento.

2.6

VACIADO DEL METAL

La prctica comn consiste en dejar correr el metal fundido del cubilete o del horno,

hasta un cucharn receptor grande. El metal se distribuye, desde aqu, a cucharones

para colar de dimensiones menores. Estos varan de tamao desde los que puede

manejar un solo hombre hasta los enormes cucharones movidos por gra que

contienen ciento de toneladas de material. Los fondos de los cucharones y los costados

de los mismos grandes estn revestidos de ladrillo refractario.

El fondo y los lados de un cucharn estn forrados por un revestimiento interior de

arena y arcilla refractaria endurecidas por horneado. En talleres de produccin y

fundicin pequeas, los moldes se alinean en el piso conforme se va haciendo, y el

metal es tomado entonces en pequeas cucharas de vaciado. Cuando se requiere mas

metal, o si un metal mas pesado es vaciado, se han diseado cucharas para ser

usadas por dos hombres. En fundiciones grandes que estn comprometidas en la

produccin en masa de piezas fundidas, el problema del manejo de moldes y de

vaciado de metal se resuelve colocando los moldes sobre transportadores y

hacindolos pasar lentamente por una estacin de vaciado. La estacin de vaciado

puede ser localizada permanentemente cerca del horno o el metal puede ser trado a

ciertos puntos por equipos de manejo areo. Los transportadores sirven como un

almacn de lugar para los moldes, los cuales son transportados a un cuarto de

limpieza.

2.7

DESMOLDEO

Despus que la pieza de fundicin se ha solidificado y enfriado a una temperatura

deseable para su manejo se procede al desmoldeo, que consiste en abrir el molde y

quitar las piezas.

Si el molde es de coquilla, para las pequeas piezas en aleaciones de aluminio, de

cobre o de cinc, las varias partes son montadas sobre guas de modo que actuando

27

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

sobre palancas adecuadas a mono o adecuadamente, la coquilla se habr y la pieza

puede ser extrada.

Si el moldeo es en cajas, es preciso antes que nada librar a estas de los pesos de los

cuales han sido cargadas y aflojar los tirantes y tornillos que las unen slidamente;

luego, abiertas las cajas a mono o con la gra se extraen la pieza desprendida de la

arena.

2.8

EL ACABADO DEL MOLDE

Este proceso no es ms que la recomposicin de la forma del mismo. Tratndose de

cajas de moldeo pequeas la operacin es fcil y rpida, se colocan en las portadas las

almas, fijndolas eventualmente con puntas o con apoyos, se limpian las cavidades con

un pincel suave soplando con un fuelle o con un chorro de aire; se comprueba

visualmente o con un calibre o una regla, la correcta disposicin de cada parte y

guindose con las espigas de las cajas se superpone las superiores procediendo con

cuidad; luego se sujetan con tirantes o grampas. Se cargan con lingotes y finalmente se

produce a la colada.

2.9

INSPECCION DE LA PIEZA

Durante el curso de la limpieza y especialidades en el acabado del proceso se requiere

la inspeccin de la pieza de manera de comprobar que el nivel de calidad de diseo se

ha logrado y mantenido a travs de todas las etapas del proceso de fabricacin.

La inspeccin entonces, comprender el conjunto de operaciones necesarias para

chequear o comprobar la calidad de las piezas fundidas. Los procedimientos de

inspeccin pueden ser clasificados de la siguiente manera:

Examen visual.

Control dimensional.

Control de especificaciones: el cual a su vez comprende:

a)

b)

c)

d)

Anlisis qumico.

Evaluacin metalogrfica.

Ensayos mecnicos.

Ensayos no destructivos.

El examen visual sirve para detectar ciertos tipos de defectos de fundicin son

inmediatamente descubiertos bajo una simple inspeccin ocular de las piezas tales

como:

Faltas de unidad.

Deformaciones.

Superficies rugosas.

28

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Rechupes.

Grietas.

Sopladuras extendidas al exterior y muchas ms.

Indudablemente que el mtodo de inspeccin visual es ms sencillo y ms empleado

de todos los mtodos existentes, pero su confiabilidad depende exclusivamente de la

experiencia y habilidad del operario inspector.

En cuanto al control dimensional de fundiciones incluye las principales mediciones tal

como se realiza en cualquier elemento de mquina. Calibradores, galgas de altura y de

profundidad, calibradores pasa - no - pasa; niveles y en fin todos los instrumentos de

mediciones dimensionales pueden ser utilizados en la comprobacin de las medidas de

las piezas fundidas. Algunas piezas se eligen a menudo segn los procedimientos de

control de la industria, con el fin de medir estas piezas deben de ser seccionadas.

El control de especificaciones: incluye una serie de pruebas y ensayos variables de

acuerdo a las piezas en fabricacin y su nivel de calidad.

En los aspectos que incluye este proceso tenemos que los mtodos de:

a.

b.

c.

d.

Anlisis qumicos

Evaluacin metalogrfica

Ensayos Mecnicos

Ensayos no destructivo

2.10 SOLIDIFICACIN

La solidificacin presenta una gran variedad de posibilidades para su realizacin

pudiendo mencionar como las ms relevantes:

Generalidades: Es el mecanismo de solidificacin de los lingotes o piezas

moldeadas da lugar a la aparicin de ciertas particularidades en las caractersticas del

metal. A causa de la anisopropia inevitable del enfriamiento puede surgir:

a.

b.

c.

Una orientacin de los cristales, es decir, la textura de orientacin.

Una heterogeneidad de composicin qumica, es decir, su textura.

Una distribucin particular de las impurezas no solubles en el slido.

Aparicin de los grmenes: La solidificacin de un metal o de una aleacin

se realiza por una aparicin de grmenes cristalinos y el crecimiento de estos

grmenes en el seno del liquido. La textura de la solidificacin depende a la vez

del numero de estos centros de cristalizacin de una de las formas como han

podido desarrollarse.

29

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Aspectos en los cristales que se desarrollan en un liquido Se observan dos

tipos de crecimiento:

a.- Crecimiento dentritico: Se produce cuando existe una sobre fusin delante del

frente de la solidificacin. Los cristales dentriticos sern observables en ciertos casos:

I.

Cuando es primaria, es interrumpida por la solidificacin de un eutectico. Es por

ese motivo que se pueden observar contorno dentriticos en la aleacin de aluminio y

silicio y en la fundicin.

II.

Cuando la solucin es slida no es suficientemente lenta para que produzca una

uniformizaron de las concentraciones, los edificios detritos tienen una concentracin

variable desde el eje de las ramificaciones hasta la periferia.

Textura de solidificacin: Esta conformada por la orientacin y dimensiones de

los cristales siendo la germanizacin heterognea, la dimensin de los cristales, que

esta relacionada con l numero de centros de cristalizacin, depender de la pureza

del metal y de la presencia de inclusiones o de burbujas gaseosas, pero hay otros

factores que tambin influyen en los tamaos de los granos:

a. La temperatura alcanzada y la duracin del calentamiento en estado lquido que

tienden a disminuir los grmenes susceptibles.

b. La repeticin de las funciones que actan en un mismo sentido.

c. La presencia de impureza, que acrecienta l numero de grmenes y puede incluso

modificar las formas de los granos, es por este motivo que las adiciones realizadas en

las fundiciones pueden orientar la cristalizacin del grafito hacia formas nodulares.

d. La agitacin del lquido durante la cristalizacin.

e. La no-agitacin del lquido en la cristalizacin.

- La temperatura es aproximadamente en toda la masa, se trata de una solidificacin

isotrmica con un gradiente de temperatura nulo o muy pequeo. Los cristales nacen

simultneamente en toda la extensin, sin orientacin privilegiada y crecen

uniformemente en todas las direcciones.

- Cuando los enfriamientos se realizan muy rpidamente a partir de una nica pared,

existe un gradiente de temperatura importante en sentido perpendicular a dicha pared.

Otro aspecto que involucra la textura es el de heterogeneidad que son aleaciones

utilizadas industrialmente. Durante la solidificaron, la composicin del slido es distinta

de la del liquido. Esta heterogeneidad subsistir ya que en los tiempos dedicados al

enfriamiento nunca sern suficientemente largos para obtener una homogeneizacin

del slido.

Texturas de impurezas: Son rechazadas hacas las ultimas zonas que solidifican las

fases oxidadas (escorias), las fases semimetalizadas (sulfuros) insolubles en l liquido

que en el estado slido. Tambin se distingue:

30

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

* Una segregacin menor o dendritica: las impurezas refluyen hacia el contorno de los

granos.

*Una segregacin mayor en el mbito de la pieza: impurezas y los gases se renen en

las ltimas partes que se solidifican.

RECHUPES.

El origen del rechupe esta en la variacin de volumen que se produce en la

solidificacin. Para todos los materiales y aleaciones, excepto para el bismuto, esta

variacin de volumen consiste en una contraccin. Hay que advertir que en el caso de

las fundiciones grises, es decir, aquellas que contienen grafito, esta variacin de

volumen es positiva causa de la cementita.

Fe3 C 3Fe + C

El enfriamiento de los lingotes se realiza de una manera heterognea. La evaluacin

del calor es mucho ms rpida a travs de las paredes laterales y de la parte inferior;

como consecuencia, el liquido tiende a descender en la lingotera a medida que avanza

la solidificacin, crendose en la parte superior una deflexin de la superficie.

Esta deflexin da lugar a un rechupe al final de la solidificacin. La cavidad de rechupe

puede no ser visible desde el exterior, puesto que el metal puede haberse solidificado

en la superficie. La ventaja de la lingotera tronconica es de rechazar la cavidad del

rechupe hacia la parte superior y hace que salga al exterior, con una lingotera de forma

inversa, el rechupe tendra tendencia a quedar encerrado dentro del lingote.

La formacin del rechupe se debe al hecho de que las isotermas son

sensiblemente paralelas a la superficie exterior del lingote. Si se somete el

lingote a un enfriamiento unilateral por ejemplo un enfriamiento energtico por

medio de una placa de cobre enfriada por agua en la base del lingote, las

isotermas quedan rectificadas y no aparece el rechupe.

Los especialistas han buscado formas de eliminar el rechupe, puesto que cuando se

produce obliga a desperdiciar la parte superior de lingote en un tercio

aproximadamente de su longitud. Se ha propuesto varias soluciones:

Actuar sobre la alimentacin, es decir, alimentar el lingote durante la

solidificacin.

Mantener caliente la cabeza de los lingotes durante la solidificacin, sea por

medio de una mazarota calefactora colocada encima de la parte superior, sea

provocado un recalentamiento por medio de un cartucho de aluminio trmico, untado

de soplete, un arco elctrico o calentamiento de las altas frecuencias.

31

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

2.11 COLADA CONTINUA Y SEMICONTINUA.

Estas tcnicas se han ideado para la obtencin de desbastes que no deban ser

forzosamente enfriados antes de ser tratados mecnicamente.

La colada continua o semi-continua da al lingote una estructura particular de acuerdo

con la disposicin de las isotermas y estos cristales se encuentran sobre un eje situado

en la mitad del lingote. Esta fuente de textura de orientacin va acompaada de una

textura de impurezas y de una textura de la colada.

6.1 Construccin de los moldes.

a.- Composicin de elementos.

Por lo general los moldes no se hacen en una sola pieza, ya que esto traera

inconvenientes tales como deformaciones, mayor costo, pesados y difciles de fabricar.

Si son voluminosos y han de hacerse de madera, se construye un armazn que se

recubre con tablas.

Igualmente si por su pequeo tamao, el moldeo no puede ser vaciado, la composicin

en elementos resultara oportuna para evitar deformaciones y grietas. Tambin los

modelos de piezas sencillas acostumbran construirse en varias partes unidas entre s

por razones de economa de material y de mano de obra y para obtener una solidez,

estabilidad y duracin mayor.

b.- Uniones.

Los elementos de un moldeo merecen una atencin especial y pueden ser:

Uniones estables: Se consiguen por medio de la cola, los clavos, las

clavijas, las lengetas de maderas, las grapas metlicas onduladas, las

ensambladuras, etc.

Uniones deformables: Se consiguen con tornillos de madera, pernos, varillas

fileteadas y ensambles de cola de milano.

c.- Descomposicin.

Algunas de las uniones deben ser deformables para lograr:

Disponer una parte del modelo sobre el tablero de moldear.

Extraer del molde las partes que presentan contrasalida.

32

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Extraer sucesivamente las partes del modelo que por sus caractersticas

pudieran deteriorar el molde.

La colada o vaciado es el proceso que da forma a un objeto al hacer entrar material

lquido en un agujero o cavidad formado que se llama molde y dejar que se solidifique

el lquido. Cuando el material se solidifica en la cavidad retiene la forma deseada.

Despus, se retira el molde y queda el objeto slido conformado.

Los procesos se clasifican, primero, por la forma en la cual se hacen entrar los

materiales a la cavidad del molde. Los sistemas bsicos se realizan por gravedad y a

presin. La segunda clasificacin de los procesos de colada es segn el material del

molde. Este se puede hacer con arena y se destruye despus de sacar el objeto o

moldes fijos (indestructibles).

2.12 SISTEMAS DE COLADA.

Los elementos bsicos del sistema de colada, pueden apreciarse en el siguiente

esquema donde se destaca:

Colada o bebedero: Conductor vertical a travs del cual el metal entra en el canal.

Pozo de colada: seccin usualmente redondeada al final del bebedero, utilizando

para ayudar a controlar el flujo de metal que entra en la canal.

Canal: seccin comnmente horizontal a travs de la cual el metal fluye o es

distribuido mediante entradas a la cavidad del molde.

Portadas o entradas: Canales secundarios variables en nmero de acuerdo al

diseo de la pieza a travs de las cuales el metal deja el canal para penetrar en la

cavidad del molde.

Cavidad de colada: Seccin colocada en muchas ocasiones en la parte superior

del bebedero de manera de darle facilidad al operador para mantener el metal dentro y

permitir el flujo continuo, as mismo minimiza o evita la turbulencia y promueve la

entrada al bebedero solo de metal limpio para ello usualmente emplean filtros.

Filtros: Pequeos dispositivos empleados en la cavidad de colada en coacciones

en el pozo de colada, de manera de separar la escoria del metal y de esta forma

permitir un flujo de metal limpio.

OBJETIVOS DEL SISTEMA DE COLADA.

Los elementos del sistema de colada antes mencionados permiten ejercer las

siguientes funciones:

Llevar el metal lquido al molde de forma de llenar la cavidad.

Regular la velocidad de entrada del metal a la cavidad del molde.

Conducir los gases al exterior.

Introducir el metal liquido en el molde con la mnima turbulencia (erosin y

absorcin)

33

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Establecer los mejores gradientes de temperatura.

TIPOS DE SISTEMAS DE COLADA.

Directo: Este sistema se emplea para las piezas muy pequeas, su principal

ventaja es la economa y la sencillez para su realizacin. En l se eliminan ciertos

elementos bsicos de los ya citados.

Por la lnea de particin: Permite colocar el sistema de colada en las placasmoldeo y se puede provocar la solidificacin direccional, colocando un cargador

(alimentador de la pieza) entre el canal y la pieza. Su principal desventaja consiste en

un sistema menos econmico.

Por el fondo: En los cuales encontramos dos tipos el primero es en la lnea de

particin y el segundo por debajo de la lnea de particin. Este sistema presenta

desventajas por ser difcil de moldear y el metal de menor temperatura queda en la

parte superior y no existe la mezcla requerida. Por lo general el sistema por debajo de

la lnea de particin se utiliza para poleas de masa muy grande.

2.13 SISTEMAS DE ALIMENTACIN.

El sistema de alimentacin est formado por los cargadores o motajes y su utilizacin

tiene como finalidad prevenir no slo a formacin de cavidades o rechupes, debido a la

contraccin del metal durante la solidificacin sino tambin evitar diseos con exceso

de metal y altos costos de limpieza.

Un buen sistema de alimentacin debe poseer suficiente metal u volumen para la

compensar la contraccin de solidificacin, promover una solidificacin direpcional

hacia el cargador, es decir, ste debe solidificar de ltimo de manera de llevar

progresivamente la solidificacin desde el interior del metal colado hasta una reserva

de metal exterior a la pieza suministrada por el cargador. Debe ser econmico o sea la

relacin en peso de la pieza con el sistema de alimentacin debe ser satisfactoria, es

decir, el peso de la pieza es directamente proporcional a la suma del peso de la pieza,

el peso del sistema del colado y el peso del sistema de alimentacin.

Ejemplo: supngase que va a fundir una barra de acero de ochenta centmetros de

largo por cinco de ancho. Se observa que cuando se aumenta las dimensiones del

montaje se producirn cavidades en un extremo, pues el acero en la otra parte

solidificara al mismo tiempo que en donde se producen las cavidades. Por lo tanto se

deber usar motajes adicionales.

TIPOS DE SISTEMAS DE ALIMENTACION

Cimeros: Se caracterizan por estar ubicados sobre la pieza. Ejemplo:

34

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

El cargador esta siendo utilizado tambin como un sistema de colada, ste es un

mtodo econmico, muy utilizado en piezas pequeas, la parte ms caliente de metal

quedar de ltimo evitando la formacin de rechupes.

Se utiliza un sistema de colada para vaciar el metal en el molde, la solidificacin sigue

hacia el cargador.

Laterales: Son colocados generalmente entre la pieza y el sistema de colada.

Ejemplo:

La solidificacin es promovida hacia cargador ya que primero solidificar la pieza y

luego el cargador.

En cuanto a los dos ltimos se observa que el cargador solidificar antes que la pieza y

no podr suplir el metal lquido cuando la pieza lo necesite al iniciar la contratacin de

solidificacin, originndose rechupes con poros dentro de la misma.

Ciegos: estn introducidos dentro de la arena son s siempre del tipo lateral. Ejemplo:

2.14 EL PROCESO DE COLADO.

Una vez dispuestos en el molde los elementos de colada, son necesarias ciertas

operaciones de acabado de molde previamente al vaciado del metal, de igual forma a

posterior sern necesarias operaciones de desmoldeo, limpieza y acabado, antes de la

obtencin de las piezas de fundicin.

Limpieza (fcil acceso a las actividades de los noyos, facilidad para retirar el

sistema de conductos).

Limpieza acabado.- La limpieza y el acabado de la pieza de fundicin involucran todos

o varios de estos procesos:

Quitar los ncleos

Eliminacin de agujeros y alimentadores

Eliminar las escamas y rugosidades de la superficie

Limpiar la superficie

Reparar los defectos

En las fundiciones de no ferrosos y fundicin de hierro, se sacan por medio de una

piedra de abrasivos o por sierras de arco o continas. En piezas de acero,

especialmente las grandes se eliminan los agujeros y rebosaderos por medio de una

llama de oxiacetileno.

35

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

En la limpieza de las piezas se usan cinceles neumticos, amoladoras de mano o de

pedestal. La limpieza superficial se logra por algn tipo de proceso de chorro con una

sustancia abrasiva como la arena transportada con aire o con algn fluido.

Libres de portadas, canales, bebederos y cargadores, las piezas pueden ser acabadas

totalmente, es decir, limpiadas a mano con cepillo, con el chorro de arena u oro mtodo

ms severo y luego rebanadas.

Para limpiar las piezas de fundicin se utilizan mtodos severos, dependiendo del

tamao, gnero y formas de las piezas. El equipo ms comnmente usando es el

rotatorio, molino cilndrico de cada. Las piezas se limpian por la accin de la cada de

unas sobre otras cuando el molino esta rotando, generalmente los equipos limpian de

30 a 45 kilogramos de pieza fundicin gris y maleable en un tiempo de 5 a 8 minutos.

Mquinas grandes de este tipo tienen capacidades por encina de una tonelada por

carga. La mquina consiste en un barril de limpiado formado por un transportador de

cortina contino. El trabajo consiste en que debajo de la cada se localiza la unidad de

soplado justo alrededor de la carga y un tiro metlico es soplado sobre las piezas de

fundicin.

Despus que se golpea la carga, el tiro cae a travs de los agujeros en el transportador

y es llevado con toda la carga a un separador y al almacn de tolva. Desde all stas

son alimentadas a la unidad de soplado. La unidad es descargada por el movimiento en

reversa del transportador de cortina. Un colector de impurezas es instalado con la

mquina par eliminar polvos que originen un riesgo.

Las unidades de soplado se pueden usar separadamente para la limpieza de fundicin.

Si los objetos son pequeos y macizos se introducen al momento despus del

desmoldeo en cubas o cedazos junto con estrellas de puntas de fundicin dura;

despus de unos minutos de rotacin se paran las cubas y se descargan las piezas y

completamente limpias.

A las piezas medias y grandes con oquedades, es preciso quitarles la arena de los

machos. Esto se hace a mano con cinceles, o puntas o barras vibratorias.

Si la pieza es grande y pesada se deposita en un banco de parrilla, a ser posible con

aspiracin; aqu frecuentemente la pieza es cepillada con cepillos metlicos.

La arena para las limpiadoras de chorro de arena debe ser cuarzosa de gramo

conveniente y sin polvo; la presin de aire debe ser cerca de 6 Kg/cm2. La lanza de

chorro de arena puede ser manejada tambin mecnicamente.

En las piezas de fundicin que van a ser planteadas o galvanizadas frecuentemente se

hace la limpieza de stas, en una solucin de cido diluido y luego se enjuagan en

agua caliente.

36

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

En complemento de estos procesos de limpieza muchas piezas de fundicin requieren

de un rebanado, el cual puede ser ejecutado con cinceles de mano o neumticos, con

limadoras, o con esmeril para eliminar la tez de fundicin y cortar algunos defectos.

2.15

FUNDICION

Es proceso de produccin de piezas metlicas a travs del vertido de un metal o una

aleacin fundida sobre un molde hueco, por lo general hecho de arena. La fundicin es

un antiguo arte que todava se emplea, aunque ha sido sustituido en cierta medida por

otros mtodos como el fundido a presin, la forja, la extrusin, el mecanizado y el

laminado.

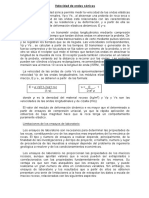

CALCULO DEL PESO DE LA FUNDICION

En muchos casos debe calcularse el peso de la fundicin contando nicamente con el

modelo. Existen 2 mtodos que permiten calcular el peso de la fundicin.

Un mtodo consiste en calcular el volumen (en pulg) del modelo y continuacin

multiplicar este volumen por el peso especifico del material a colar estos pesos

especficos se indican en la Tabla 1. El otro mtodo consiste en multiplicar el peso del

modelo por una constante consignada tambin en la Tabla 1.

Tabla 1. Factores para los materiales a colar

Material del

Modelo

Pino blanco

Pino amarillo

Cerezo

Caobo

Aluminio

Hierro fundido

Macho de arena seca

Peso especifico, lb/pul

Hierro

Fundido

16.5

14.0

10.4

12.5

2.8

1.0

4.0

0.2778

Aluminio

5.8

4.2

3.8

4.5

1.0

0.4

1.4

0.09375

Latn

19.0

16.0

13.0

14.0

3.3

1.2

4.8

0.3112

Zinc

15.0

12.0

10.0

12.0

2.7

0.9

3.6

0.2532

Peso especifico del pino blanco = 0.017 lb/pul

La siguiente tabla indica los puntos de fusin, calores especficos medios y calores

latentes de fusin de algunos de los metales y aleaciones ms corrientes empleados en

fundicin.

37

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Metal o aleacin Temperatura de Calor especfico Calor especfico

fusin 0C

del slido

del lquido

Calor

latente de

fusin

Magnesio

650

0.25

-----

72

Aluminio

657

0.23

0.39

85

Latn

900

0.092

-----

----

Fundicin gris

1200

0.16

0.20

70

Fundicin blanca 1100

0.16

----

----

Acero

0.12

----

50

1400

MTODOS MODERNOS DE FUNDICIN

La fundicin o colada centrfuga es un mtodo para fundir objetos de forma circular, y

consiste en hacer girar rpidamente un molde circular durante el fundido. No hace falta

ncleo, porque la rotacin del molde mantiene el metal apretado contra l debido a la

fuerza centrfuga. Esta tcnica es til para fabricar tubos metlicos.

En la fundicin inversa, una adaptacin del proceso de cera perdida para la fabricacin

de piezas fundidas ornamentales, el modelo se construye en cera, a menudo con una

mquina de fundido a presin, y se recubre con una pasta de material refractario que

se deja secar. Esta capa refractaria, con el modelo de cera dentro, se recubre de arena

y despus se cuece todo el molde. La cera se derrite y se vierte fuera del molde, con lo

que ste queda listo para recibir el metal. Las piezas fabricadas con este proceso

tienen una gran precisin y reproducen bien detalles finos.

En el proceso de fundicin continua se vierte acero fundido a un ritmo constante sobre

la parte superior de un molde de seccin transversal uniforme refrigerado por agua, y

se extrae acero slido de la parte inferior del molde de forma continua.

DEFECTOS DE FUNDICIN.

Todo taller o industria se preocupa por producir este porcentaje que representa una

prdida de tiempo, material y de dinero. Por ello es importante:

Diagnosticar los defectos.

Eliminar las causas que los provoco

38

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA y ELECTRICA

UNIDAD PROFESIONAL AZCAPOTZALCO

Evaluarlos en peso y en porcentaje respecto a la produccin total y registrarlos

en el estado estadstico de la produccin.

El diagnostico de los defectos es una labor muy ardua que requiere una gran

experiencia en el arte de la fundicin y de colados, ya que stos son numerosos y cada

uno de ellos puede ser provocado por muchas causas entre ellos tenemos los:

Atribuibles al modelo. Estos bienes dados por.

Las superficies rugosas o speras: Este defecto en las piezas en seco resulta que la

arena es poco refractaria o su grano es demasiado grueso o ha sido incompletamente

secada o de que el negro humo es malo.

Penetraciones: Son causadas por un metal fluido que va ha llenar los intersticios entre

los grnulos de la arena de moldeo sin separarlos. Para evitar este defecto es preciso

revisar el diseo de la pieza, el modelo, la caja, el molde, los elementos de colada, etc.,

a fin de evitar concentraciones de calor sobre las partes delgadas del molde y del

macho, de la misma forma asegurar un atacado uniforme y de acuerdo de la arena en

todo punto del molde.

Piezas corridas o machos levantados: Las piezas corridas se producen generalmente

cuando las placas modelo estn mal confeccionadas o las cajas estn mal niveladas;

en el caso de machos es por su mala colocacin, por soportes insuficientes o por una

arena defectuosa la cual puede reventarse y producir hueco.

Grietas o rajaduras: Se verifican especialmente en las nervaduras, en los radios, en las

piezas delgadas - huecas, etc. Depende del modo particular del diseo de las piezas,

de la composicin del metal, de la rigidez del molde de los elementos de colada etc.

Defectos atribuibles al metal liquido o practica de fusin: Entre los defectos

atribuidos tenemos:

Piezas incompletas o con costuras: Estas piezas surgen cuando el metal no llena por

completo el molde o con costuras por interrupciones parciales; se debe

fundamentalmente a la falta de fluidez del metal, muchas veces por temperaturas

bajas, en ocasiones puede producirse por salida de aire y gases influyentes,

composicin qumica, equivocada, etc.

Sopladuras: Se trata de burbujas esfricas o aplanadas de superficie lisa, provocadas

por gases disueltos en el metal que se escapan en el acto de la solidificacin, o en

gases o vapores que se forman en el molde o al contacto de ste con el metal y que, a

causa de la escasa permeabilidad del molde tratan de encontrar un paso a travs del

metal lquido donde queda aprisionado en el acto de la solidifacin. A menudo las

sopladuras son provocadas por machos rodeados por gran cantidad de metal y por

eso, aunque permeables con escasa posibilidad de dirigir todos los gases.

39

INSTITUTO POLITECNICO NACIONAL