Beruflich Dokumente

Kultur Dokumente

Sistema de Bobinado

Hochgeladen von

Evelyn Gabriela Lema VinuezaOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Sistema de Bobinado

Hochgeladen von

Evelyn Gabriela Lema VinuezaCopyright:

Verfügbare Formate

1

Automatizacin de una Lnea de Produccin de

Bobinado de Fleje Tipo PP en el rea de Empaque

para un Sistema EXTRUDER #1 de Extrusin de

Plstico en la Empresa CODIEMPAQUES DEL

ECUADOR CIA. LTDA.

Abril Aguilar Marco, Lema Vinueza Evelyn, Ortz Hugo, Proao Vctor

ResumenEn este artculo se describe la automatizacin de

la lnea de bobinado de fleje tipo PP en el rea de empaque

para un sistema Extruder #1 de extrusin de plstico en la

empresa CODIEMPAQUES del ECUADOR Ca. Ltda. El sistema

de extrusin Extruder #1 entrega cuatro hilos de fleje al rea de

empaque para su posterior bobinado, sin embargo la produccin

del sistema ha tenido que disminuir a la mitad debido a que la

lnea de bobinado se encuentra en estado no operativo, por falta

de mantenimiento preventivo y correctivo.

En el proceso de enrollado interviene cuatro motores de

induccin que obedecen a un control de fuerza; en el proceso

de posicionamiento trabajan cuatro motores a pasos que son

controlados a travs del control de velocidad, posicin y cambio

de giro. Los algoritmos son ejecutados en el controlador, que

recibe las seales de sensores inductivos y encoders incrementales

y posteriormente las seales son transferidas mediante red de

autmatas MODBUS para su procesamiento. En la etapa de implementacin se realiz diagramas elctricos para la distribucin

de equipos a travs de herramientas de CAD, que optimizaron

el tiempo y recursos.

El proyecto mejor la produccin atendiendo caractersticas

de calidad del producto bobinado y reduciendo el fleje

reprocesado, con una inversin de capital recuperada en la

puesta en marcha del sistema de bobinado en el primer trimestre

de produccin.

Palabras Clave: EXTRUSIN, BOBINADO, MODBUS, CAD,

AUTOMATIZACIN.

I.

INTRODUCCIN

travs de los aos el hombre se ha propuesto mejorar

sus condiciones de vida, facilitar sus labores cotidianas,

mejorar los procesos de produccin logrando cada vez ser ms

competitivo y generando mayor riqueza a travs de su trabajo,

evitando desgastarse e incluso tener que hacerlo por s mismo.

Esto ha sido posible a partir de la inventiva, experiencia y

dems virtudes que el hombre posee, con el apoyo del avance

tecnolgico producido en los ltimos aos se ha logrado

crear sistemas automticos dentro de los procesos industriales tanto en el Ecuador como a nivel mundial. La mejor

alternativa para poder fabricar productos en menor tiempo,

Abril Aguilar Marco, Lema Vinueza Evelyn; Departamento de Electrca y

Electrnica, Escuela Politcnica de las Fuerzas Armadas- ESPE, Av. General

Rumiahui S/N, Sangolqu, marsco98@hotmail.com, eglv1989@hotmail.com:

con calidad, optimizando recursos y costos fue incrementar

el uso de maquinaria dentro de las industrias, desde all la

automatizacin industrial empez a ser de vital importancia

y se halla en continuo crecimiento. Actualmente la empresa

CODIEMPAQUES del ECUADOR es una de las catorce

empresas productoras de material de empaque, fleje plstico

tipo Polipropileno (PP). Bajo la demanda mencionada de fleje

plstico la empresa necesita incrementar la produccin en un

25 %, pese a que una lnea de produccin de bobinado se

encuentra en estado no operativo, por falta de mantenimiento

y soporte tcnico. La empresa planifica la insercin de cuatro

bobinadores automticos en las lneas de produccin en el

rea de Empaque. El embalaje asegura el cumplimento de

estndares de calidad en el transporte y comercializacin

nacional e internacional de la mercadera, de esta forma las

empresas productoras y comercializadoras minimizan perdidas

econmicas producidas por el reproceso de productos.[1]

II.

DISEO DEL SISTEMA

El proyecto propone impulsar la productividad y confiabilidad a travs de la puesta en marcha del sistema de bobinado.

Las necesidades del mercado actual de productos terminados

con garantas de calidad y cantidad a precios competitivos,

exige modificar procesos industriales en produccin, empaque

y distribucin, para lo cual se incluye el rea de automatizacin

a los diferentes procesos mediante instrumentos de medicin

y control

II-A.

ANLISIS MORFOLGICO

Es una tcnica sistemtica para la obtencin de una matriz

de prioridades o factores, donde se enumeran las funciones,

atributos o variables fundamentales del objeto a disear y

en las siguientes columnas se relacionan todas las posibles

alternativas o soluciones de cada una de las funciones. El

desarrollo de la matriz morfolgica consiste en seleccionar

los parmetros ms importantes del problema, luego buscar la

mayor cantidad de alternativas para cada parmetro. En una

matriz morfolgica, cada funcin es esencial e independiente

del resto.

Para el diseo del sistema de bobinado se ha dividido en

los siguientes procesos:

1. Proceso de Enrollado

El proceso permite enrollar el fleje plstico de tipo PP

sobre un carrete de cartn, accionado por un motor

trifsico, el cual transmite el movimiento hacia la

parte final de la aplicacin que es el carrete mediante

una reduccin mecnica como se muestra en la Figura 1.

Figura 1. Rotacin de eje a velocidad variable para enrollamiento de fleje

tipo PP de 12 mm

2. Proceso de Posicionamiento del gua fleje

Para este proceso se usa un motor a pasos y un husillo

de bolas como actuador, el cual posiciona la gua del

fleje consecutivamente vuelta tras vuelta a lo largo del

carrete, mediante la resolucin del mismo se obtiene una

precisin de 1 mm por vuelta del motor a pasos como

se muestra en la Figura 2.

Figura 3. Seleccin de alternativa para el sistema de bobinado

la Figura 4, es necesario definir parmetros de carrete (CONO)

y fleje (FLEJE) para los cuales el sistema operar .

CONO: 150-220 mm de altura

FLEJE: 10-16 mm de ancho

Figura 2. Posicionamiento de la gua a travs de husillo de bolas a lo largo

del carrete

3. Matriz Morflogica

Mediante el anlisis morfolgico la alternativa A es

la opcin ms adecuada de acuerdo a la seleccion de

criterios ponderados en la Figura 3, posteriormente se

procede con el dimensionamiento de los componentes

elctricos y mecnicos.[2]

II-B.

DISEO DE HARDWARE

Para realizar las adecuaciones necesarias en la puesta en

marcha del sistema de bobinado compuesto por cuatro unidades de enrollamiento de acuerdo al diagrama esquemtico de

Figura 4. Diagrama esquemtico del sistema de bobinado

SELECCIN DE MOTOR DE ENROLLAMIENTO.Los motores elctricos son conversores de energa para

procesos cinemticos, tomando un papel importante en

la mayora de procesos industriales y domsticos.

Donde M= Torque, N= Velocidad, n=Rendimiento, P=

Potencia .[3]

N

P =M

(1)

9, 55

P = 4, 2N m

180RP M

= 351, 83W 1/2HP

9, 55(60 %)

SELECCIN DEL VARIADOR DE FRECUENCIA.Para la seleccin del variador de frecuencia es necesario

tomar en cuenta las siguientes especificaciones:

Caractersticas del motor a controlar.- Corriente Mxima (1,04 A), Voltaje Nominal (440 Vac), Frecuencia Nominal (60 Hz).

Tipo de carga o aplicacin.- De acuerdo a la aplicacin de bobinado el torque o par requerido para

la aplicacin es inverso, entonces a medida que la

velocidad disminuye el torque aumenta.

SELECCIN DEL CONTROLADOR DEL MOTOR A

PASOS.- Para la seleccin del controlador adecuado es

necesario tomar en cuenta las siguientes especificaciones.

Corriente del motor.- Corriente por fase del motor

3,1 A. El controlador permitir regular la corriente

en un rango establecido.

Configuracin de bobinado.- Permitir configurar las

bobinas en serie o en paralelo.

Resolucin de pasos por vuelta.- El controlador

tendr un mnimo de 200 pasos por vuelta.

Voltaje de alimentacin.- Opera desde los 24 Vdc

70 Vdc.

II-C.

posteriormente ser procesada e indicar la velocidad a

la que se est bobinando. Para determinar la constante

de proporcionalidad se establece la ecuacin (2).[4]

DESARROLLO DE SOFTWARE

De acuerdo a los requerimientos de la empresa CODIEMPAQUES DEL ECUADOR CA. LTDA., se desarrollar un

sistema que controle y comunique cada uno de los equipos,

mediante algoritmos que procesan los datos provenientes de

sensores y dispositivos que intervienen en el proceso de

bobinado de fleje tipo PP como se muestra en la Figura 5.

Vcarrete = k Vguia

(2)

X

Xcarrete

=k

tcarrete

tguia

X = Xcarrete + 2mm

(3)

Remplazndo ecuacin (3) en ecuacin (2)

(Xcarrete + 2mm) 80

Xcarrete

=k

tcarrete

tguia

(4)

Dado que una revolucin del carrete es 400 pulsos,

reemplazamos en ecuacin (4)

400

tcarrete

=k

(Xcarrete + 2mm) 80

tguia

(5)

Luego se obtine la constante k

k=

400

(Xguia + 2) 80

(6)

Finalmente reemplazando en ecuacin (2) se obtiene

Vguia =

(Xguia + 2mm) 80

Vcarrete

400

(7)

Por consiguiente se realiza un escalamiento, el driver

de motor a pasos recibe hasta 4500 pulsos con una

configuracin de 400 pulsos por revolucin de acuerdo

a la velocidad del fleje. Para hallar la velocidad

mnima y mxima se toma en cuenta la velocidad con

que se produce el fleje en la lnea de produccin anterior.

V max = 150m/min = 11, 3636rad/seg

V min = 50m/min = 3, 7863rad/seg.

Por tanto se obtiene

(Xguia + 2mm)

Vguia = 28, 8461

Vcarrete 126, 9231

5

(8)

Figura 5. Controles aplicados a motor a pasos y motor de induccin

CONTROL DE VELOCIDAD.-Para el desarrollo del

algoritmo se tendr en cuenta que ambos motores

necesitan girar a velocidades proporcionales, cuyo

objetivo ser evitar que el fleje se solape entre vuelta

y vuelta, y que el espaciamiento sea menor a 2

mm. Un encoder incremental colocado en el eje de

accionamiento del motor trifsico proveer una seal que

CONTROL DE POSICIN .- La posicin es determinada por ancho del carrete previamente ingresada por el

usuario, el objetivo del control ser evitar que el fleje

sea bobinado fuera del carrete. Mediante un encoder

incremental colocado en el eje de accionamiento del

motor trifsico se obtiene una seal elctrica de pulsos

que ser procesada e indicar la distancia recorrida por

el gua fleje. La posicion es determinada de acuerdo a la

ecuacin (9)

Xcarrete =

Xcono 400

= 80 Xcono

5

(9)

CONTROL DE CAMBIO DE GIRO.- De acuerdo a la

aplicacin, el cambio de giro del gua fleje por medio

del husillo de bolas es realizado en los extremos del

carrete, el objetivo del control ser mejorar la respuesta

del actuador, aliviando el estrs mecnico en velocidades

altas, debido a la inercia del husillo de bolas; adems el

estrs elctrico se ve afectado por el elevado consumo

de corriente necesario para realizar un cambio de giro

en el motor a pasos. La Figura 6 indica la velocidad de

posicionamiento del guia fleje en los extremos de carrete.

Figura 7. Proceso de lectura y escritura de datos MAESTRO-ESCLAVO

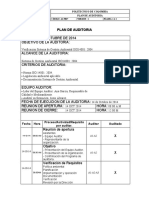

Cuadro I

R ESULTADO DE INDICADORES DE LA GUA GEDIS

Figura 6. Curva de aceleracin y desaceleracin de motor a pasos

CONTROL DE TORQUE.- El control de torque se

realiza en el motor trifsico de induccin que permite

el enrollamiento del fleje en el carrete, este control

es usado habitualmente en bobinadoras, donde es

importante mantener constante la tensin del material

bobinado. Para lo cual se separa y regula la componente

de corriente que crea el torque en el motor, de esta

manera se podra regular el torque en el motor, no solo

la velocidad. El torque del motor depende de la carga,

permitindose cambios en la corriente de acuerdo a la

variacin de la misma.

T =

T =

5252 P otencia(HP )

V elocidad(RP M )

(10)

N#

1

2

3

4

Indicador

Arquitectura

Distribucin de Pantallas

Navegacin

Uso de fuentes e informacin textual

III.

Peso

2

1

1

1

Evaluacin Global

Valor

4,8

3,4

5,0

2,8

4,17

IMPLEMENTACIN

De acuerdo a la norma ISO / IEC 24702 empleada para la

automatizacin industrial, control de procesos, cableado para

edificios industriales y vigilancia. Todas las conexiones deben

ser aseguradas contra el aflojamiento accidental, la correcta

identificacin y codificacin de los conductores. A continuacin se exponen los principales aspectos de esta norma como

se muestra en la Figura 8.

5252 0, 5(HP )

= 1, 6061libraspie = 2, 18N m

1635(RP M )

COMUNICACIN DE CONTROLADORES.- Para enviar los datos del carrete y fleje desde un panel de

operador hacia dos autmatas, es necesario implementar

una red de comunicacin de datos; el autmata de modelo

XINJE XC5-48RTE soporta comunicacin Modbus y

CAN. La Figura 7 indica el algoritmo implementado en

los controladores.[5]

SOFTWARE DE HMI.- Para el desarrollo de HMI se

utiliz el software OP20 Edit Tool. El diseo se basa en

la gua ergonmica de diseo de interfaz de supervisin

GEDIS que ofrece un mtodo de diseo especializado

en sistemas de control industrial como se muestra en el

Cuadro 1.

Figura 8. Aspectos de la norma ISO/IEC 24702

Las canaletas y rieles para todos los dispositivos ubicados

dentro del gabinete estn distribuidos en una platina de 1500 x

650 mm como se muestra en la Figura 9, la disposicin de los

elementos se realiz en funcin a los planos de distribucin

fsica de dispositivos, los mismos que fueron realizados en

Autcad Electrical en escala real.[6]

Figura 11. Pruebas y resultados aplicadas al sistema de bobinado

mecnico sobre el husillo de bolas y sistema de enrollamiento

permiten la calibracin y regulacin de los controladores como

se muestra en el Cuadro 2.

Cuadro II

P RUEBAS DE POSICIONAMIENTO PARA EL HUSILLO DE BOLAS

Da

1

Figura 9. Distribucin de equipos en de tablero posterior y frontal

2

El diseo utilizando conectores industriales externos facilita

que el transporte de la mquina se realice de forma segura

evitando ruptura de los circuitos y cableado, de esta forma los

sensores y actuadores pueden ser desmontados con facilidad.

La Figura 10 indica el sistema de bobinado en la etapa final.[7]

8

Figura 10. Canalizacin externa de actuadores y sensores

IV.

PRUEBAS Y RESULTADOS

Despus de la fase de implementacin del sistema de

bobinado, es importante evaluar la confiabilidad y calidad de

los carretes bobinados, para posteriormente ser distribuidos

comercialmente; para lo cual se aplic pruebas continuas

como se muestra en la Figura 11 debido a que el sistema

funcionar las 24 horas, 5 das a la semana, respetando todas

las sugerencias y condiciones de funcionamiento.[8]

IV-A.

CO

PRUEBAS Y RESULTADOS DEL SISTEMA MECNI-

Se realizaron pruebas de confiabilidad de forma que los

sistemas mecnicos no causen esfuerzos excesivos a los controladores electrnicos de los motores, y provoquen fallos en el

transcurso de la jornada de pruebas. Los resultados del sistema

Carrete(mm)

200

180

150

200

180

150

200

180

150

200

180

150

200

180

150

200

180

150

200

180

150

200

180

150

TOTAL

Pos Correcto

28

37

28

29

38

29

29

38

29

28

37

28

29

38

29

28

37

28

29

38

29

29

38

28

759

Pos Incorrecto

2

3

2

1

2

1

1

2

1

2

3

2

1

2

1

2

3

2

1

2

1

1

2

1

41

Total Pruebas

30

40

30

30

40

30

30

40

30

30

40

30

30

40

30

30

40

30

30

40

30

30

40

30

800

En el conjunto mecnico husillo de bolas se realizaron

pruebas de confiabilidad y repetitividad sobre un conjunto de

800 muestras. Para un cono de 200 mm tiene una precisin de

95,42 %; para un cono de 180 mm una precisin de 94,06 %,

para un cono de 150 mm una precisin de 95 %.

IV-B. PRUEBAS Y RESULTADOS DE COMUNICACIN

MODBUS

En la red de comunicacin MODBUS el autmata maestro

recibe parmetros desde el HMI; por medio de la recepcin de

un nmero codificado (#23) enviado desde el autmata esclavo

hacia el autmata maestro, en respuesta a la lectura de los

parmetros en el autmata esclavo.

Al finalizar las pruebas de comunicacin se obtuvo un

desempeo del 100 % en la trasferencia de datos.

IV-C. PRUEBAS Y RESULTADOS DEL SISTEMA DE BOBINADO

El sistema de bobinado ser sometido a pruebas de funcionamiento y operacin durante 2 meses como se muestra en el

Cuadro 3, en el primer mes se trabaj con un carrete de 200

mm obteniendo un total de rollos reprocesados del 5 %, y en

el segundo mes se obtuvo un 4,16 % de rollos reprocesados

de la produccin total de un hilo de fleje.

Cuadro III

P RODUCCIN EN EL SISTEMA DE BOBINADO DE LA LNEA E XTRUDER #1

Semana

1

2

3

4

5

6

7

8

Carrete(mm)

200

200

200

200

TOTAL

180

180

180

180

TOTAL

V.

Rollos reprocesados

2

1

1

1

5

2

2

1

1

6

Rollos producidos

27

29

28

29

115

28

27

29

28

114

ANLISIS COSTO-BENEFICIO

Para determinar el costo de la inversin de la automatizacin, es necesario considerar todos los costos que incurrieron

a lo largo del proyecto, los elementos de costo de un producto

o sus componentes son:

Costos Directos

Costos Indirectos

En el Cuadro 4 se detalla la inversin necesaria

para el desarrollo del proyecto tomando en cuenta los

costos directos e indirectos para obtener el presupuesto

general de la automatizacin.

Cuadro IV

I NVERSIN PARA EL SISTEMA DE BOBINADO DE LA LNEA E XTRUDER #1

Item

1

2

3

4

5

6

Descripcin

Material Mecnico

Material Elctrico

Equipos Electrnicos

Herramientas

Mano de Obra

Insumos

Presupuesto General

Valor Total

597,65

3505,98

4590,00

53,25

7600,00

221,00

16567,88

Mediante este anlisis se determinara la relacin existente

entre los ingresos y egresos resultantes de la utilizacin del

sistema de bobinado por parte de la compaa beneficiada del

proyecto.

La ganancia obtenida una vez puesta en marcha el nuevo

sistema de produccin incrementa en un 25 % de esta forma

se puede determinar una rentabilidad del proyecto, en base al

anlisis de costos el prepuesto de inversin de 16567,88 dlares los mismos que sern recuperados en el primer trimestre

de la puesta en marcha del sistema.[9]

VI.

CONCLUSIONES

Al finalizar las etapas de diseo, implementacin y pruebas

mediante la puesta en marcha del presente proyecto se ha

podido observar mejoras significativas en el bobinado de fleje

tipo PP tanto econmicas como de productividad, en comparacin con el sistema de ASIC utilizado originalmente en

la empresa. Entre las ventajas ms significativas conseguidas

con la automatizacin de un sistema de bobinado, se puede

destacar las siguientes:

El reconocimiento y diagnstico del comportamiento de

cada uno de los componentes elctricos, electrnicos y

mecnicos del sistema de bobinado permiti minimizar

costos en el proceso de reingeniera identificando de

forma clara componentes que deben ser remplazados o

modificados, y facilitando el levantamiento de informacin y planos elctricos.

El diseo propuesto en el control de velocidad, cambio de

giro, posicionamiento y torque del sistema de bobinado

actual aporta una mejora en el proceso de bobinado al

obtener una separacin de 1mm entre vueltas de fleje

enrollado garantizando un bobinado uniforme requerido

para el funcionamiento de mquinas enzunchadoras automticas de fleje tipo PP de clientes

A travs de los criterios de seleccin evaluados en la

matriz morfolgica sobre las alternativas de los dispositivos de control y actuadores se logr implementar un

sistema elctrico de control y potencia satisfaciendo los

parmetros de diseo planteados

El uso de herramientas CAD para el diseo de los

planos elctricos de acuerdo a la norma ISO / IEC 24702

empleada para la automatizacin industrial, optimiz la

distribucin de dispositivos en el gabinete de control

cumpliendo las especificaciones tcnicas de los dispositivos

La puesta en marcha del sistema mediante pruebas y

anlisis de resultados indica una produccin del 95,83 %

de rollos terminados de fleje PP para un hilo en el sistema

de extrusin EXTRUDER #1 en cuatro semanas, en un

carrete de 200mm, fleje de 12 mm, 12kg de peso del

rollo. Para un carrete de 180mm y fleje de 12mm, 8kg

de peso de rollo se obtuvo 95 % de rollos procesados en

cuatro semanas.

La interfaz HMI, orientada para un panel de operador

permite el control y monitoreo del sistema de manera

clara y fcil de usar. El diseo del HMI cumpli con las

caractersticas de operatividad al ser de fcil aprendizaje

para cualquier operador sin necesidad de conocimientos

avanzados de informtica y flexibilidad permitiendo bobinar distintos flejes y carretes de acuerdo a parmetros

de diseo.

La automatizacin de la lnea de extrusin es rentable,

al mejorar la productividad en un 25 % cumpliendo con

la demanda de produccin de la empresa CODIEMPAQUES DEL ECUADOR, y reduciendo de costos asociados al reproceso de fleje.

VII.

R ECOMENDACIONES

El sistema de bobinado automtico fue diseado para trabajar de manera confiable, sin embargo existen varias recomendaciones para su ptimo desempeo, las ms relevantes

se mencionan a continuacin:

El sistema fue diseado e implementado con varios dispositivos de seguridad, sin embargo, el manejo negligente

del mismo podra ocasionar daos en el sistema de

bobinado. Para prevenir este tipo de situacin, todos los

operadores debern leer cuidadosamente los manuales

provistos de manera que comprendan el funcionamiento

del equipo antes de intentar utilizarlo.

Evitar la manipulacin o acercamientos a las bandas

cuando el motor a pasos y motor de induccin estn en

movimiento porque existe el riesgo de atrapamiento y/o

lesiones graves.

Es importante tener en cuenta que al producirse un

corte de energa o apagar el equipo se debe volver a

cargar los parmetros de ancho de fleje y carrete en la

aplicacin de HMI, caso contrario al poner en marcha

el sistema directamente el husillo de bolas no entrar en

funcionamiento.

La eficiencia del proceso de extrusin de plstico puede

ser mejorada mediante la implementacin de un sistema

de extrusin que permita aumentar el nmero de hilos

destinados a la lnea de bobinado y optimizando la

produccin con la reduccin de tiempos muertos.

El sistema de bobinado es modular por lo que implementar el diseo en los dos bobinadores restantes permitiendo

aumentar la produccin de la lnea de bobinado y generar

una reserva en el sistema en caso de un mantenimiento

preventivo o correctivo de los sistemas de bobinados

actuales en caso de fallas.

R EFERENCIAS

[1] E. CODIEMPAQUES. (2000, Octubre). [Online]. Available: http:

//www.codiempaques.ec/

[2] W. DUNN, Fundamentals of Industrial Instrumetation and Process Control, M. Hill, Ed. McGraw - Hill, 2009.

[3] L. M.P.Kostenko, Mquinas Elctricas, MIR, Ed. MIR, 2008.

[4] M. V. n. SNCHEZ, Automatizacin Industrial Moderna, A. omega, Ed.

Alfa omega, 2011.

[5] A. RODRGUEZ, Comunicaciones Industriales, Marcombo, Ed. Marcombo, 2009.

[6] E. G. MORENO, Automatizacion de Procesos Industriales, A. omega,

Ed. Alfa omega, 2011.

[7] E. P. SAS. (2004, Febrero) Empresa extrusora de plstico tipo pp.

[Online]. Available: http://packcol.com/index.php/hitoria-del-pet

[8] C. A. PORRAS, Programables, Autmatas, M. Hill, Ed. McGraw - Hill,

2009.

[9] E. y. P. Ministerio de la Coordinacin de la Produccion. (2012, Marzo)

Innova ecuador. [Online]. Available: http://www.innovaecuador.gob.ec/

index.php?module=umIntegrador&func=display&id=111

Das könnte Ihnen auch gefallen

- Maquinas TextilesDokument13 SeitenMaquinas TextilesGiancarlo OttoneNoch keine Bewertungen

- Escuela Superior Politecnica Del LitoralDokument31 SeitenEscuela Superior Politecnica Del LitoralJuan jose HuertaNoch keine Bewertungen

- Asignacion 1Dokument14 SeitenAsignacion 1Jadith Vargas OchoaNoch keine Bewertungen

- Caso Práctico Control de VelocidadDokument18 SeitenCaso Práctico Control de Velocidadi92nasedNoch keine Bewertungen

- Sistema de Control Digital para El Arranque Suave y Velocidad de Un Motor Ac MonofásicoDokument14 SeitenSistema de Control Digital para El Arranque Suave y Velocidad de Un Motor Ac MonofásicoMarcelaReatigaAlvarezNoch keine Bewertungen

- Scoop TramsDokument11 SeitenScoop TramsManuel Durant100% (1)

- Catálogo Motores ABBDokument84 SeitenCatálogo Motores ABBGonza Carnevale0% (1)

- Actividad Central U4Dokument6 SeitenActividad Central U4Cindy MosqueraNoch keine Bewertungen

- Metodologia de Diseño CamoteDokument11 SeitenMetodologia de Diseño CamotemusagonNoch keine Bewertungen

- Altiestar 48 - ATS48Dokument16 SeitenAltiestar 48 - ATS48guillermofigueroaduarteNoch keine Bewertungen

- Proyecto Final Control de Maquinas Grupo 1Dokument25 SeitenProyecto Final Control de Maquinas Grupo 1JuanferNoch keine Bewertungen

- Proyecto Final Control de MaquinasDokument19 SeitenProyecto Final Control de MaquinasJuanferNoch keine Bewertungen

- Servo Motor and Step Motor.Dokument33 SeitenServo Motor and Step Motor.Call Lopez LopezNoch keine Bewertungen

- Proyecto Elevador de CargaDokument6 SeitenProyecto Elevador de Cargapablo eliseoNoch keine Bewertungen

- Metodologia Hidro MecánicoDokument58 SeitenMetodologia Hidro MecánicoJackselin GómezNoch keine Bewertungen

- Diseño de Un Controlador de Velocidad para Un MotorDokument18 SeitenDiseño de Un Controlador de Velocidad para Un MotorEduardo Vargas ArancibiaNoch keine Bewertungen

- Manual de Instruc Asp06901Dokument69 SeitenManual de Instruc Asp06901EzequielNoch keine Bewertungen

- TKPH PDFDokument100 SeitenTKPH PDFPelayo Romero NorabuenaNoch keine Bewertungen

- Control de Velocidad de Motores Trifasicos Conectados en Cascada Utilizando El PLC Siemens Simatic S7-200Dokument128 SeitenControl de Velocidad de Motores Trifasicos Conectados en Cascada Utilizando El PLC Siemens Simatic S7-200Francisco Javier Vera TorresNoch keine Bewertungen

- Sistema de Trituracion de Neumaticos Fue PDFDokument8 SeitenSistema de Trituracion de Neumaticos Fue PDFOscar Antonio Muñoz RojasNoch keine Bewertungen

- Empacadora A PLCDokument5 SeitenEmpacadora A PLCAlexander VillegasNoch keine Bewertungen

- Fig. 1.-Estribos para ConstrucciónDokument15 SeitenFig. 1.-Estribos para ConstrucciónCristian Ralph Lizana RiveraNoch keine Bewertungen

- Caso Estudio Sistemas EmbebidosDokument11 SeitenCaso Estudio Sistemas Embebidosjosmel27Noch keine Bewertungen

- Modernización y Determinación de Los Parámetros de Funcionamiento en Tiempo Real de Los Bancos de Pruebas Ciclo Otto y DieselDokument11 SeitenModernización y Determinación de Los Parámetros de Funcionamiento en Tiempo Real de Los Bancos de Pruebas Ciclo Otto y DieselModelinTresdNoch keine Bewertungen

- Automatizacion Linea de Ensacado y PiensosDokument362 SeitenAutomatizacion Linea de Ensacado y PiensosTenza Zangetsu Maet100% (1)

- Informe ProyectoDokument8 SeitenInforme ProyectoJhelzin De la Cruz50% (2)

- Curso 789C Digital PDFDokument201 SeitenCurso 789C Digital PDFHfksosnaao100% (1)

- Actividad Entregable 4 Franklin CueroDokument9 SeitenActividad Entregable 4 Franklin CueroFrandress Vente100% (3)

- Arrancador SuaveDokument5 SeitenArrancador SuaveRichardFerragutNoch keine Bewertungen

- Laboratorio 7 - Variadores de VelocidadDokument4 SeitenLaboratorio 7 - Variadores de VelocidadCruz Nar DavidNoch keine Bewertungen

- Manual de Instrucciones y Mantenimiento 036 Simplex12Dokument26 SeitenManual de Instrucciones y Mantenimiento 036 Simplex12OSVALDO67% (3)

- Práctica 3, Diseño de Un AcoplamientoDokument8 SeitenPráctica 3, Diseño de Un AcoplamientoJCNoch keine Bewertungen

- Variadores de Velocidad 4Dokument30 SeitenVariadores de Velocidad 4Michael Alexander Jurado Toledo100% (1)

- Rubrica ElectrotecniaDokument31 SeitenRubrica ElectrotecniaEdson Julcapari RosalesNoch keine Bewertungen

- Taller 7-CCM, Softstarter, VariadorDokument16 SeitenTaller 7-CCM, Softstarter, VariadorAngello Abdon Castro CastroNoch keine Bewertungen

- Acciones Mantenimiento 2021Dokument17 SeitenAcciones Mantenimiento 2021AdolfoNoch keine Bewertungen

- Resumen Norma Iec 60034-2-1Dokument5 SeitenResumen Norma Iec 60034-2-1Luis SalinasNoch keine Bewertungen

- MarilynCAPITULO IIIDokument15 SeitenMarilynCAPITULO IIIMarilyn GimenezNoch keine Bewertungen

- EMM-MEC01 Instrumento Eval ConocDokument4 SeitenEMM-MEC01 Instrumento Eval ConocSergio CanoNoch keine Bewertungen

- Control de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalVon EverandControl de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalBewertung: 5 von 5 Sternen5/5 (4)

- Proyecto Variador de FrecuenciaDokument18 SeitenProyecto Variador de Frecuenciadiego baltazarNoch keine Bewertungen

- Informe - Laboratorio 1 - Control de Velocidad de Un Motor DC Pololu en LabVIEW With MyRIODokument12 SeitenInforme - Laboratorio 1 - Control de Velocidad de Un Motor DC Pololu en LabVIEW With MyRIODuvan BayonaNoch keine Bewertungen

- MotogeneradoresDokument8 SeitenMotogeneradoresMartin Delfin100% (1)

- Pre-Proyecto de Maquina de Hacer AlambradoDokument9 SeitenPre-Proyecto de Maquina de Hacer AlambradoDaniel Villarroel MontañoNoch keine Bewertungen

- DT Espel 0941Dokument53 SeitenDT Espel 0941Cesar Augusto Resurreccion JavierNoch keine Bewertungen

- Coneimera 2015 - UNAC - Grupo 097.UNACDokument24 SeitenConeimera 2015 - UNAC - Grupo 097.UNACProspero Alfonso Cumpa GuzmanNoch keine Bewertungen

- Especificaciones Variadores de Velocidad ATV71 - Spa2Dokument18 SeitenEspecificaciones Variadores de Velocidad ATV71 - Spa2hookdanNoch keine Bewertungen

- Eeid-322 - Trabajo Final Automatismo Corregido y Preguntas GuíaDokument5 SeitenEeid-322 - Trabajo Final Automatismo Corregido y Preguntas Guíastrilex06 jimNoch keine Bewertungen

- Caja - Robotica - FluidsimDokument9 SeitenCaja - Robotica - FluidsimAnthony GuachaminNoch keine Bewertungen

- CFE Demandas 2006-05Dokument98 SeitenCFE Demandas 2006-05César ChagollánNoch keine Bewertungen

- Aplicaciones de Variadores de VelocidadDokument17 SeitenAplicaciones de Variadores de VelocidadFranco Follano p.63% (8)

- Aplicaciones de ServomotoresDokument8 SeitenAplicaciones de ServomotoresJuan Rivera100% (1)

- Automatizacion Con PLC Variador DCDokument154 SeitenAutomatizacion Con PLC Variador DCechampacNoch keine Bewertungen

- DinamómetroDokument7 SeitenDinamómetroVíctor A. MirAlcNoch keine Bewertungen

- 994D CompletoDokument171 Seiten994D CompletoMario Barboza60% (5)

- Lab 4 CTRL Vel DC PDFDokument3 SeitenLab 4 CTRL Vel DC PDFnelson sevillano zuñigaNoch keine Bewertungen

- Operatividad con sistemas mecánicos, hidráulicos, neumáticos y eléctricos de máquinas e instalaciones para la transformación de polímeros y su mantenimiento. QUIT0209Von EverandOperatividad con sistemas mecánicos, hidráulicos, neumáticos y eléctricos de máquinas e instalaciones para la transformación de polímeros y su mantenimiento. QUIT0209Noch keine Bewertungen

- UF2015 - Manejo de máquinas agrícolas de accionamiento y tracciónVon EverandUF2015 - Manejo de máquinas agrícolas de accionamiento y tracciónNoch keine Bewertungen

- Procesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Von EverandProcesos auxiliares de fabricación en el mecanizado por corte y conformado. FMEH0209Noch keine Bewertungen

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209Von EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Bewertung: 1 von 5 Sternen1/5 (2)

- Anexo 1 Escrito para Visita de ObraDokument2 SeitenAnexo 1 Escrito para Visita de ObraMiguel Angel Pérez GascaNoch keine Bewertungen

- 13 Evaluacion de ProyectosDokument17 Seiten13 Evaluacion de ProyectosArturo VelascoNoch keine Bewertungen

- EC Marketing Digital FT Ed 4 Modulo 5 PDFDokument1 SeiteEC Marketing Digital FT Ed 4 Modulo 5 PDFJonathan Cristhian Muñoz LeónNoch keine Bewertungen

- 8) Ensamblaje de Un PC 10-2 SenaDokument33 Seiten8) Ensamblaje de Un PC 10-2 SenaJustin gonzalezNoch keine Bewertungen

- 01S EXP2 5° - Los PeriféricosDokument4 Seiten01S EXP2 5° - Los PeriféricosLUIS GERMAN ESPINOZA ZAPATANoch keine Bewertungen

- Foro Facturacion ElectronicaDokument5 SeitenForo Facturacion ElectronicaLineth JerezNoch keine Bewertungen

- Tema09-Conociendo El Rpas Phantom 4 ProDokument13 SeitenTema09-Conociendo El Rpas Phantom 4 Proreynaldo por siempreNoch keine Bewertungen

- Tabla de Dispositivos TRIACDokument2 SeitenTabla de Dispositivos TRIACMoises RamirezNoch keine Bewertungen

- Spanning Tree ProtocolDokument11 SeitenSpanning Tree ProtocolRicardo Ramirez CoronelNoch keine Bewertungen

- E3 Estefany Andino UNAHTIC4 Tendencias Socioculturales Modernas Del Marketing ActualDokument22 SeitenE3 Estefany Andino UNAHTIC4 Tendencias Socioculturales Modernas Del Marketing ActualEstefany AndinoNoch keine Bewertungen

- Practica IiiDokument9 SeitenPractica IiiLuis Alejandro Paredes ArenasNoch keine Bewertungen

- Modelo - Plan de AuditoriaDokument2 SeitenModelo - Plan de AuditoriaochoasanchezNoch keine Bewertungen

- Revisar Entrega de Examen - Semana 11 Sumativa 8 Solemne 2 - ..Dokument2 SeitenRevisar Entrega de Examen - Semana 11 Sumativa 8 Solemne 2 - ..Mauricio BaezaNoch keine Bewertungen

- Sistema-EDC7 - Tector 4 (ECU)Dokument7 SeitenSistema-EDC7 - Tector 4 (ECU)YusleiviNoch keine Bewertungen

- Evaluacion Final - Escenario 8 - SISTEMAS DE INFORMACION EN GESTION LOGISTICADokument11 SeitenEvaluacion Final - Escenario 8 - SISTEMAS DE INFORMACION EN GESTION LOGISTICAOlger AndradeNoch keine Bewertungen

- IdkDokument2 SeitenIdkJunior BornacelliNoch keine Bewertungen

- Protecciones Eléctricas Motor AnilloDokument10 SeitenProtecciones Eléctricas Motor AnilloAriel CidNoch keine Bewertungen

- Presentación Honor X9Dokument5 SeitenPresentación Honor X9Renzo Hideaky Nakayo IbáñezNoch keine Bewertungen

- Diseño Curricular Carla Cascos ImañaDokument29 SeitenDiseño Curricular Carla Cascos ImañaCarlita CascosNoch keine Bewertungen

- Dependencia de PapelDokument4 SeitenDependencia de PapelITZEL REBECA CORTEZ ROBLEDONoch keine Bewertungen

- 21 Hoja de Vida Academica MoradoDokument2 Seiten21 Hoja de Vida Academica MoradoCarlos Iván GutierrezNoch keine Bewertungen

- Config SMC2 WireDokument5 SeitenConfig SMC2 WirepsicfherNoch keine Bewertungen

- Ficha Técnica F570 para WebDokument2 SeitenFicha Técnica F570 para WebImpresiones EntodoNoch keine Bewertungen

- Reporte de ObraDokument9 SeitenReporte de Obrasiglinda adriana cortez la fuenteNoch keine Bewertungen

- Díaz Rodríguez Sofíadel Pilar 2019Dokument50 SeitenDíaz Rodríguez Sofíadel Pilar 2019Carlos Alfonso RubioNoch keine Bewertungen

- JSERA Presentacion de BombaDokument1 SeiteJSERA Presentacion de BombaGab BseNoch keine Bewertungen

- 5g PresentacionDokument11 Seiten5g PresentacionIvan AlmironNoch keine Bewertungen

- Carta de SolicitudDokument1 SeiteCarta de SolicitudCarolina TrujilloNoch keine Bewertungen

- Guía Plan de AcciónDokument21 SeitenGuía Plan de AcciónSILVIA MAZARIEGOSNoch keine Bewertungen

- Exposicion en Gestion de La CalidadDokument40 SeitenExposicion en Gestion de La CalidadJose Hernandez100% (1)