Beruflich Dokumente

Kultur Dokumente

Tablet

Hochgeladen von

Alberto Montes DiazCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Tablet

Hochgeladen von

Alberto Montes DiazCopyright:

Verfügbare Formate

28/04/2011

Control de las tabletas

Tabletas

Q.F. Alfredo A. Castillo Calle

DAFAF Farmacia y Bioqumica U.N.M.S.M.

Defectos que presentan las tabletas.

Causas.

Ensayos a que se someten las tabletas:

Dureza.

Tiempo de desintegracin.

Uniformidad de peso y contenido de principio activo.

Desgaste o friabilidad.

Humedad.

Velocidad de disolucin.

Interpretacin.

Equipo utilizado en los ensayos.

Introduccin

Controles en proceso

La calidad representa el conjunto de caractersticas

que posee un producto, las cuales definen y

determinan su aceptabilidad . El trmino calidad

evoluciona con el transcurrir del tiempo.

En cada uno de los estadios del proceso, se

acostumbra a hacer ciertos controles o

inspecciones de calidad que pueden

dividirse en varios tipos.

Materias primas y coadyuvantes: Se les

hacen los controles respectivos que estipula

la farmacopea oficial que sigue el

laboratorio fabricante.

Figura 1. Tabletas no recubiertas de diferentes dimetros y formas.

Controles en proceso

Control en proceso

Etapa intermedia de produccin: Se deben

controlar los procesos de molienda,

mezclado, granulacin, y secado, para

verificar la buena marcha de las

operaciones, y si es preciso haciendo

correcciones en los procesos. Los factores

claves en estas etapas son la frecuencia

granulomtrica, cantidad de frmaco,

humedad, ngulo de reposo etc.

Fase final de produccin: Durante la

compresin de un lote, se debe verificar

permanentemente el peso, dureza y

friabilidad de los comprimidos, los datos se

deben pasar a grficos de control ad-hoc.

28/04/2011

Control en proceso

Control en proceso

Control producto terminado: Cuando

termina la produccin, se hace un muestreo

de este para hacer un anlisis detallado. Con

base en estos resultados, se decide si se

aprueba, rechaza o se reprocesa el lote.

A las tabletas se les evalan sus propiedades

fsicas, qumicas y microbiolgicas.

Estas propiedades en conjunto, describen la

calidad total de cualquier formulacin dada

segn su mtodo de manufactura y

condiciones de almacenamiento.

Estas tres propiedades pueden cambiar el

perfil de estabilidad.

Parmetros de comprobacin de

la calidad de las tabletas.

Parmetros de comprobacin de

la calidad de las tabletas.

Caracteres organolpticos

Apariencia visual, olor, textura, sabor

Caracteres geomtricos

Forma, grabados, y dimensiones

Caracteres qumicos

Contenido del frmaco, productos de

degradacin, contaminantes, y humedad.

Caracteres posolgicos

Variacin de peso y uniformidad de

contenido.

Caracteres de estabilidad

Estabilidad del frmaco a la luz, humedad,

calor.

Caracteres de biodisponibilidad

Tiempo de desintegracin y velocidad de

disolucin

Comparacin de las pruebas

exigidas por las farmacopeas

Britnica

U.S.P.

Uniformidad de peso

Variacin de peso

Contenido de principio activo

Ensayo

Uniformidad de dosis

Uniformidad de dosis

Desintegracin

Desintegracin

Disolucin

Disolucin

Un cambio en las propiedades fsicas de las

tabletas puede provocar un cambio bajo las

condiciones de estabilidad ambiental o

acelerada que influye rotundamente en su

biodisponibilidad.

En general las farmacopeas exigen los

mismos tipos de pruebas pero difieren en

los equipos, y condiciones que exigen en

cada una de ellas

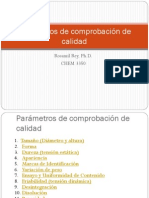

Parmetros de comprobacin de

la calidad de las tabletas.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Tamao (Dimetro y altura).

Forma.

Dureza (tensin esttica).

Apariencia.

Marcas de Identificacin.

Variacin de peso.

Friabilidad (tensin dinmica).

Porosidad.

Estabilidad fsica.

Desintegracin.

Ensayo y Uniformidad de Contenido.

Disolucin.

28/04/2011

1. Tamao (Dimetro y altura)

1. Tamao (Dimetro y altura)

Las dimensiones fsicas del material junto

con la densidad de los materiales en la

formulacin de las tabletas determinarn su

peso. Las dimensiones (dimetro y altura)

se acostumbran a medir con un vernier o un

tornillo micromtrico que da lecturas en

dcimas de milmetro (vase figura 2

Las medidas deben tener mximo una

variacin del 5% del valor estandarizado.

Variaciones pequeas de la altura o el

dimetro no deben notarse a simple vista.

Variaciones

altas

pueden

producir

dificultades al empacar las unidades tanto

en el blisteado como en el llenado de

recipientes de dosis mltiples

1. Tamao (Dimetro y altura)

1. Tamao (Dimetro y altura)

Si se mantiene la presin de la tableteadora

constante, el grosor cambiar segn las

variaciones durante el llenado de matrices

reflejndose en el peso del comprimido.

Los factores que influencian el grosor de las

tabletas son:

a. Las propiedades fsicas de las materias primas

incluyendo la forma cristalina y la densidad

verdadera y aparente.

b. Las longitudes de los punzones superiores e

inferiores.

c. Las propiedades de granulacin incluyendo la

densidad, el tamao de partcula y

distribucin del tamao de partcula.

Dimensiones normales que se miden en los comprimidos.

1. Tamao (Dimetro y altura)

1. Tamao (Dimetro y altura)

Indirectamente se controla el grosor,

controlando

las

materias

primas,

condiciones de operacin de la mquina, y

las

propiedades

fundamentales

del

granulado.

El grosor de la corona de tabletas

individuales se puede medir con un

micrmetro.

A veces el grosor de las tabletas se utiliza

para medir las densidades bajo presiones

estndar. Si se modifica una formulacin

haciendo ms densa la tableta a cierta

presin, provocar que estas tengan mayor

fuerza mecnica y resistencia a la atricin,

lo que conduce a que los tiempos de

desintegracin y de disolucin se

prolonguen.

28/04/2011

2. Forma

2. Forma

El tamao y la forma del comprimido

deseado determinan el tipo de empaque, y

de tableteadora a utilizar para optimizar los

costos de produccin..

Debido a que las medidas de los punzones y

las matrices son estndar (armonizadas por

la IPT Standard Specifications and Control

of Tools, 1971 by the Pharmaceutical

Sciences), el dimetro y la forma del

punzn y la matriz respectiva determinarn

la forma de los comprimidos.

2. Forma

3. Dureza

Es la fuerza de tensin que se aplica

diametralmente a la tableta hasta fracturarla.

Una tableta requiere una cierta cantidad de

dureza (fuerza de rompimiento diametral)

para soportar el choque mecnico por la

manipulacin durante su fabricacin,

empaque, distribucin y uso. Por esta razn,

se debe regular la presin y velocidad de

compresin durante el proceso.

3. Dureza

3. Dureza

Por esta razn, se debe regular la presin y

velocidad de compresin durante el

proceso.

Antiguamente se haca la prueba con la

mano, utilizando por ejemplo la prueba de

los tres dedos donde se colocaba sobre las

yemas de los dedos ndice y la tableta y con

la yema del pulgar se hacia presin

creciente hasta romperla.

28/04/2011

3. Dureza

3. Dureza

Ahora se utilizan aparatos para medir la

fuerza requerida para romper la tableta en la

prueba de tensin diametral o fuerza de

rompimiento diametral.

3. Dureza

3. Dureza

Dureza es la capacidad de un material a

resistir la penetracin por otro.

Desafortunadamente la mayora de los

equipos no producen los mismos resultados

para una misma tableta, debido a las

variaciones entre el operador, prdida de

calibracin, fatiga del resorte y variacin

del fabricante.

Por tal razn cada equipo se debe calibrar

contra un estndar suministrado por el

fabricante.

La dureza depende de la fuerza aplicada, si

es demasiada, har que las tabletas se

laminen o se despiquen.

3. Dureza

3. Dureza

Los ensayos de dureza siempre se realizan

sobre los comprimidos no recubiertos, ya

que para los recubiertos la resistencia

mecnica puede aumentar dependiendo del

tipo de agente de recubrimiento.

Otros factores que afectan la dureza son: las

alteraciones en la velocidad de la mquina,

uso de una mquina sucia o desgastada, y

cambios en la distribucin del tamao de

partcula del granulado que altera el llenado

de las matrices.

28/04/2011

3. Dureza

3. Dureza

Un llenado con partculas livianas

(partculas grandes de baja densidad)

producir unas tabletas ms suaves que las

que reciben un llenado con partculas ms

pesadas.

La relacin presin/llenado es la que

controla el grosor de las tabletas.

Si se utiliza mucho lubricante este

envolver a las partculas interfiriendo con

la formacin de enlaces en las tabletas.

Las tabletas lisas requieren mayor fuerza

para la fractura que las de forma cncava.

3. Dureza

4. Apariencia

6kg-f es un buen indicativo de dureza para

una tableta no recubierta pero para una

masticable podra ser alto.

Lo ideal es que se establezca un buen nivel

de dureza para una tableta para que tenga

una adecuada friabilidad y disolucin.

El color se utiliza como una forma de

identificacin y facilita la aceptacin por

parte del paciente.

El color debe ser uniforme (no deben haber

motas, grietas, microcrateres, partculas

reflectoras y polvo suelto sobre la superficie

de la tableta) de lote a lote, especialmente

en las tabletas recubiertas

4. Apariencia

4. Apariencia

El paciente y los distribuidores asocian el

moteado como un acabado no esttico y

como falta de uniformidad de contenido.

Como el ojo tiene una limitada capacidad de

memoria del color, no puede precisamente

definir un color ni hallar pequeas

diferencias de color de dos sustancias

similares.

Por lo tanto la gente percibe el mismo color

diferentemente, y una misma persona

describir el mismo color diferentemente en

diferentes ocasiones.

Ahora se utiliza el fotmetro de

microreflectancia para medir la uniformidad

del color y el brillo en la superficie de las

tabletas.

28/04/2011

4. Apariencia

4. Apariencia

Aparte del color, el olor es un factor

importante ya que cambios en l indican

contaminacin microbiana especialmente

cuando se utilizan excipientes como el

almidn, celulosa, lactosa gelatina etc.

Para esta prueba se acostumbra destapar

cada tambor y percibir de inmediato el olor,

o si se puede calentando una muestra de

comprimidos hasta que desprendan el olor.

El sabor y textura se analizan especialmente

en los estudios de preformulacin, donde se

necesita brindar soluciones a los frmacos

con problemas de sabor.

5. Marcas de identificacin

6. Variacin de peso

Las marcas pueden ir esculpidas o impresas

con el logo o el smbolo del fabricante, el

lote del producto y hasta su cantidad.

Entre ms informacin vaya impresa habr

ms problemas por endurecimiento y

despicado.

La prueba de variacin de peso es buena

para hallar la uniformidad de dosis si el

contenido del frmaco dentro de las tabletas

comprende del 50-100% del peso de

tabletas.

La variacin de peso se debe a problemas

de granulacin y problemas mecnicos.

6. Variacin de peso

6. Variacin de peso

El peso de las tabletas se determina por la

geometra de la matriz y los punzones,

adems de la capacidad de flujo del

granulado que puede causar llenados

intermitentes de las matrices. El mal

mezclado del aglutinante influye tambin.

Si el tamao del grnulo es muy grande

influye negativamente en el llenado de las

matrices.

Si el granulado tiene un amplio tamao de

distribucin

de

partcula,

tendrn

localizadas

no

uniformidades

y

estratificacin (poco mezclado o mucha

vibracin) en la tolva. Pequeas diferencias

en la longitud del punzn, y suciedad

interior puede causar tambin variacin de

peso.

28/04/2011

6. Variacin de peso

Otras causas de la variacin de peso son:

a)

b)

c)

d)

e)

Tamao y forma irregular del granulado.

Exceso de finos.

Humedad excesiva.

Exceso de velocidad de compresin.

Punzn inferior flojo.

6. Variacin de peso

El peso se relaciona con las dimensiones de

las tabletas, y como las tabletas contienen

una cantidad de frmaco con respecto a la

frmula maestra, se puede chequear la

cantidad de frmaco verificando durante el

proceso el peso de un nmero establecido

de tabletas (10 segn la U.S.P.) en forma

individual hallando la media y comparando

los pesos individuales con esta.

6. Variacin de peso

6. Variacin de peso

No ms de 2 tabletas deben quedar por

fuera del lmite de %, y ninguna tableta

debe diferir en ms del doble del lmite de

porcentaje.

La variacin de peso puede deberse a la

falta de uniformidad de los grnulos ya que

el llenado siempre es volumtrico.

Hay tableteadoras que pueden operar hasta

15000 tabletas/minuto en teora pero en la

prctica esto causa variacin de peso porque

no se le da tiempo al granulado de llenar las

matrices y a la tolva de alimentar

rpidamente a estas.

6. Variacin de peso

7. Friabilidad

Las altas velocidades estn limitadas por la

fuerza centrifuga que puede lanzar el

material fuera de la matriz.

Para el ensayo, la cantidad de tabletas

tomadas (cantidad de polvo requerida)

depender de la exactitud y precisin del

mtodo analtico.

En general se necesitan 10 tabletas.

Se relaciona con la capacidad de las tabletas

para resistir los golpes y abrasin sin que se

desmorone durante el proceso de

manufactura, empaque, transporte y uso por

parte del paciente. Estos defectos hacen

perder elegancia, y aceptacin por parte del

consumidor creando suciedad en las reas

de recubrimiento y empaque adems de

problemas de uniformidad de dosis..

28/04/2011

7. Friabilidad

7. Friabilidad

Antiguamente la prueba de friabilidad se

haca agitando las tabletas por pocos

segundos dentro de un recipiente y estas no

deban mostrar los orillos gastados.

Tambin se haca transportando las tabletas

en sus recipientes a varias partes del pas.

Existen equipos con doble compartimento

para correr dos muestras simultneas.

7. Friabilidad

7. Friabilidad

La USP26 exige que se tomen 10 tabletas si

su peso es superior a 650 mg, stas se

limpian y pesan exactamente, luego se

someten a los efectos de abrasin y golpes

utilizando una cmara plstica de 6

pulgadas de radio que gira a 25 rpm por 4

minutos (100 veces).

Si al final de la prueba queda alguna tableta

partida, resquebrajada la prueba no se

cumple.

Si inicialmente se obtiene una friabilidad

mayor de 1%, se debe repetir la prueba dos

veces ms y el promedio de las tres pruebas

no debe exceder el 1%.

7. Friabilidad

7. Friabilidad

En general las tabletas que pierden entre 0,0

a 1,0% del peso se consideran aceptables.

Algunas tabletas masticables y las

efervescentes pueden tener una mayor

friabilidad.

Si en el resultado hay una tableta despicada

aunque el peso del polvo sea pequeo se

deben descartar las tabletas.

La alta friabilidad puede deberse al desgaste

de los punzones.

Un bajo porcentaje de humedad ayuda

como aglutinante (2 - 4%), humedades muy

bajas (<1%) producirn tabletas ms

friables.

28/04/2011

8. Porosidad

8. Porosidad

La mayora de los parmetros asociados con

la naturaleza porosa de los slidos, es el

volumen del espacio vaco designado como

la porosidad o volumen del poro. Estos se

caracterizan segn su dimetro y

distribucin. La porosidad esta muy

relacionada con la desintegracin, ya que de

los poros depende la permeabilidad del agua

en la tableta.

La porosidad se reduce grandemente

cubriendo los poros con lubricantes.

La porosidad es importante en la

estabilidad.

Los mtodos para medirla son midiendo la

permeabilidad del aire, isotermas de

adsorcin y permeabilidad al mercurio.

9. Estabilidad fsica

9. Estabilidad fsica

Algunas propiedades fsicas de las tabletas

tienen una gran influencia en la

desintegracin,

disolucin

y

biodisponibilidad.

La calidad de las tabletas depender del

granulado del cual provienen, de los

equipos utilizados, de las habilidades del

personal y de las condiciones del proceso.

Siempre se debe tener en cuenta que la

estabilidad fsica y mecnica es tan

importante como la qumica.

10. Desintegracin

10. Desintegracin

La desintegracin es el estado en que

cualquier residuo de la unidad, excepto los

fragmentos de recubrimiento insoluble o

cpsulas permanece en la malla del equipo

como una masa suave.

La desintegracin sirve al fabricante como

gua en la preparacin de una frmula

ptima y en las pruebas de control de

proceso para asegurar la uniformidad de

lote a lote.

Si se desintegra una tableta no quiere decir

que el frmaco se vaya a disolver.

10

28/04/2011

10. Desintegracin

10. Desintegracin

El equipo de desintegracin segn la U.S.P

26 se compone de 6 tubos de 3 pulgadas de

largo abierto en la parte superior sostenidos

por un tamiz # 10 (1700M) o 8 (2000M).

En cada cilindro se coloca una tableta y la

canasta se sumerge en un beaker de 1L con

agua, fluido gstrico o fluido intestinal

simulado a 37+/- 2 C.

10. Desintegracin

10. Desintegracin

Durante el movimiento de vaivn (30

veces/minuto) la canasta debe quedar entre

2.5 cm de la superficie y 2.5 cm del fondo

del beaker.

Los discos se utilizan para evitar que las

tabletas floten.

Al final (30 minutos) todas las partculas

deben pasar por el tamiz # 10 (las tabletas

se desintegran completamente).

Si una o dos tabletas no se desintegran

completamente, repita las pruebas con 12

tabletas adicionales y 16 de las 18 tabletas

deben desintegrarse completamente.

10. Desintegracin

10. Desintegracin

Existen variaciones de la prueba segn el

tipo de forma farmacutica slida (tabletas

bucales, sublinguales, de recubrimiento

entrico, cpsulas de gelatina dura etc).

11

28/04/2011

10. Desintegracin

Especificaciones:

a) Tabletas no recubiertas: Generalmente de 5 a

30 minutos.

b) Tabletas con recubrimiento entrico: No

deben desintegrar a la hora en fluido gstrico

simulado. Luego se pasan al fluido intestinal

simulado y deben desintegrar a las 2 horas

ms el tiempo estimulado en la monografa.

10. Desintegracin

En la desintegracin de los frmacos

depende del diluyente utilizado, el tipo y

cantidad de aglutinante y de desintegrante,

la cantidad de lubricante, la presin de

compactacin y el mtodo de incorporacin

11. Ensayo y Uniformidad de

contenido

11. Ensayo y Uniformidad de

contenido

El peso no puede utilizarse como indicador

de potencia a menos que la cantidad de

frmaco corresponda al 90 -95% del peso

total de las tabletas. Por tal razn, en las

tabletas con pequeas concentraciones del

frmaco una buena variacin de peso no

asegura una buena uniformidad de

contenido y viceversa. o de tableteado.

Para asegurar la potencia de tabletas de

bajas concentraciones del frmaco se lleva a

cabo la prueba de uniformidad de

contenido.

Para la prueba la U.S.P. 26 exige que se

pesen 10 tabletas no recubiertas y el % RSD

(desviacin estndar/media) no debe

exceder 6% y el contenido del frmaco debe

estar entre 85-115%..

11. Ensayo y Uniformidad de

contenido

11. Ensayo y Uniformidad de

contenido

Si una unidad fuera del 85-115% pero no

mayor del 75-125% y/o RSD>6% se debe

repetir la prueba con otras 20 tabletas

adicionales, de estas ninguna podr exceder

el 75-125%, y la RSD no podr ser mayor

del 7.8%.

El muestreo se hace a varios tiempos del

proceso de tableteado.

La uniformidad de contenido depende de:

a) La uniformidad del frmaco en la

mezcla del granulado.

b) La segregacin del polvo o granulado

durante varios procesos de manufactura.

c) La variacin del peso de las tabletas.

12

28/04/2011

11. Ensayo y Uniformidad de

contenido

11. Ensayo y Uniformidad de

contenido

La irregularidad de formas de los frmacos

en muy baja proporcin dispersos en una

irregularidad de formas de los excipientes

de varios tamaos puede afectar la

uniformidad de contenido. El incremento

del nmero de partculas requiere una

reduccin del tamao de partcula pero lleva

esto tambin a una mayor posibilidad de

segregacin..

En el mtodo de compresin directo se

realiza por la vibracin de la tolva, y en el

mtodo de granulacin hmeda la

segregacin ocurre si el frmaco es muy

soluble en el fluido granular y si se usa

secado en un lecho esttico, ya que cuando

el grnulo se seca, tiende a arrastrar al

frmaco, esta migracin destruye la

homogeneidad..

11. Ensayo y Uniformidad de

contenido

12. Disolucin

Se aconseja determinar la uniformidad de

contenido del frmaco antes de la

compresin en las etapas de estandarizacin

de procesos. Ciertas impurezas o productos

de degradacin deben estn bien definidos

en la formulacin y se deben cuantificar

junto con el ensayo de potencia como es el

caso de aspirina que no debe contener ms

de 0,15% de cido saliclico.

Como la prueba de desintegracin no

garantiza que la formulacin libere el

frmaco, se realiza la prueba de disolucin

ya que las tabletas deben primero disolverse

en el Tracto gastrointestinal para

absorberse. Frecuentemente la velocidad de

absorcin de un frmaco es determinada por

la velocidad de disolucin de las tabletas.

12. Disolucin

12. Disolucin

Para los frmacos que tiene buena absorcin

en el tracto GI (los cidos) deben de

disolverse rpidamente. El estudio ms

confiable sera el de biodisponibilidad pero

tiene inconvenientes como el tiempo

requerido, se necesita personal altamente

calificado, poca precisin entre las medidas

y la fase adecuada de la enfermedad en la

que se deba realizar.

Los objetivos de disolucin son:

Que el frmaco se libere lo ms cercano al

100%.

Que la velocidad de liberacin del lote sea

uniforme para que stos sean clnicamente

efectivos.

El agua es el solvente preferido pero como a

medida que se disuelve el frmaco cambia

tambin el pH, se debe agregar un buffer.

13

28/04/2011

12. Disolucin

12. Disolucin

El pH debe ser similar al que tendr el

frmaco en el sitio de absorcin.

Los medicamentos cidos deben probarse

en un medio cido para mejor absorcin por

lo tanto deben disolver en el estmago o en

la parte superior del TGI, aqu no

convendra un pH superior a 7,4.

Se pueden utilizar enzimas como la pepsina

y la pancreatina para preparar fluidos de

simulacin gstrico o intestinal.

Conviene que el volumen del medio sea de

4-5 veces superior al volumen de saturacin

o de utilizar mezclas hidroalcohlicas para

frmacos poco solubles debido a las

limitaciones de volumen del equipo

utilizado, adems los solventes no deben

12. Disolucin

12. Disolucin

absorber, reaccionar o interferir con el

frmaco a utilizar.

La temperatura en el equipo debe ser de

37+/- 0.5 C.

Alcanzar esta temperatura generalmente

demora cerca de 2 horas.

Se debe evitar la evaporacin y formacin

de burbujas en el medio.

Agitaciones altas o muy bajas no son

deseables porque no produciran resultados

congruentes.

El anlisis puede hacerse continuamente o

en forma intermitente, en el ltimo debe

reponerse las alcuotas de volumen tomado.

En el primero el muestreador y la bomba no

deben proporcionar vibracin ni un mayor

volumen a la solucin.

12. Disolucin

12. Disolucin

En los aparatos de vasos mltiples no deben

existir diferencias significativas de un vaso

a otro.

Las alcuotas se deben filtrar antes de hacer

el anlisis que debe ser selectivo para el

frmaco.

14

28/04/2011

12. Disolucin

12. Disolucin

Lmite de aceptacin para las soluciones combinadas

(tabletas no recubiertas).

Limites de aceptacin para cada una de las unidades

analizadas (tabletas no recubiertas).

Etapa # tabletas

Etapa # tabletas

S1

S2

S3

Criterio

Ninguna tableta no debe ser menor de Q+5%

Promedio de 12 unidades (S1 + S2) es igual o mayor

que Q y ninguna unidad es menor que Q-15%

12

Promedio de 24 unidades (S1+ S2 +S3) es igual o

mayor que Q , y no ms de 2 unidades son menores

que Q-15%, y ninguna unidad es menor que Q-25%.

Criterio

S1

Cantidad promedio disuelto no menor que Q+10%

S2

Cantidad promedio disuelto (S1+S2) es igual o

mayor que Q + 5%.

S3

12

Cantidad promedio disuelto (S1+S2+S3) es igual o

mayor que Q

12. Disolucin

12. Disolucin

Los resultados se expresan como

concentracin del frmaco en el medio de

disolucin respecto al tiempo o como la

cantidad de frmaco remanente respecto al

tiempo, o el tiempo en que algn porcentaje

del frmaco debe ser liberado, por ejemplo

la hidroclorotiazida el 60% tiene que

haberse liberado en 30 minutos

La gran desventaja de este criterio es que no

cuestiona la cantidad remanente que quede

faltando porque puede que el 60% se libere

a los 5 minutos y el 40% varias horas

despus o nunca.

Se recomienda utilizar el criterio de tiempo

requerido para liberar del 80 al 90 % del

frmaco.

Tipos de defectos

TIPOS DE DEFECTOS EN

LAS TABLETAS

Durante el proceso de compresin suelen

presentarse muchos problemas que pueden

agruparse en dos categoras:

Los relacionados con la formulacin

(ingredientes, granulometra del producto,

contenido de agua, etc.).

Los relacionados con el equipo y condiciones

ambientales de produccin (HR y tipo de

equipo utilizado).

15

28/04/2011

Tipos de defectos

Los defectos de las tabletas son:

a)

b)

c)

d)

e)

Laminacin y decapado (capping).

Pegado (sticking).

Ruidos en la tableteadora.

Fragilidad.

Excesiva dureza.

Tipos de defectos

a) Laminacin y decapado

Ocurre cuando en la eyeccin desde el

punzn superior se arranca la parte superior

de la tableta.

Este defecto puede ocurrir en el momento

del tableteado u horas despus.

Las causas son:

a. Grnulos frgiles y porosos que hacen que se

entrape el aire durante la compresin, y que

no ;haya una deformacin plstica.

Tipos de defectos

a) Laminacin y decapado

b. El exceso de finos que se genera al aplicar la

presin de compresin.

c. Grnulos

excesivamente

secos

o

excesivamente hmedos.

d. Grnulos con fuerzas de adhesin muy

fuertes.

e. Punzones no bien lubricados y excesiva

velocidad de compresin.

Tipos de defectos

a) Laminacin y decapado

f. Matrices con superficies de expansin que

hacen que la tableta se parta cuando ascienda

el punzn inferior al no haber espacio para

desalojar el aire.

Tipos de defectos

Tipos de defectos

b) Pegado

c) Ruidos en la tableteadora

De vez en cuando todo o parte del

comprimido se pega a los punzones o a la

matriz.

La causa es la excesiva humedad del

granulado o de los punzones, tambin pude

ocurrir por lubricantes de bajo punto de

fusin, punzones rayados y uso de una muy

baja presin de compactacin.

Se producen por el rozamiento por la

adhesin de la masa de las tabletas a la

pared de la matriz o a la cabeza del punzn

inferior.

Esto ocurre en granulados muy hmedos, o

muy poco lubricado o por el uso de

punzones desgastados.

16

28/04/2011

Tipos de defectos

Tipos de defectos

d) Fragilidad

e) Excesiva dureza

Ocurre cuando la forma y tamao de

grnulos es muy irregular, tambin

granulados muy porosos y falta

aglutinantes e insuficiente presin

compactacin.

los

por

de

de

Se produce por el exceso de aglutinantes,

poca porosidad y humectabilidad del

granulado, forma y tamao irregular de este

y excesiva presin de compactacin.

17

Das könnte Ihnen auch gefallen

- Recubrimientos de tabletasDokument59 SeitenRecubrimientos de tabletasGabriella MarduckNoch keine Bewertungen

- 10 Solidos. Control de Calidad PDFDokument54 Seiten10 Solidos. Control de Calidad PDFdenisNoch keine Bewertungen

- Six Sigma Yellow BeltDokument9 SeitenSix Sigma Yellow BeltAlberto Montes DiazNoch keine Bewertungen

- Tabletas - Pruebas de Control Clase 7 CastilloDokument17 SeitenTabletas - Pruebas de Control Clase 7 CastilloAlberto Montes DiazNoch keine Bewertungen

- Formas Farmaceuticas Solidas ComprimidosDokument21 SeitenFormas Farmaceuticas Solidas ComprimidosIvt RomeroNoch keine Bewertungen

- Analisis de Producto Terminado TabletasDokument10 SeitenAnalisis de Producto Terminado TabletasMary EspinosaNoch keine Bewertungen

- Parámetros y ensayos de calidad de tabletas farmacéuticasDokument17 SeitenParámetros y ensayos de calidad de tabletas farmacéuticasIvan ChuraNoch keine Bewertungen

- Farmacos Presentacion Tabletas, Comprimidos y GrageasDokument30 SeitenFarmacos Presentacion Tabletas, Comprimidos y GrageasYOSELIN MARTINEZ SANCHEZ100% (1)

- Parámetros de calidad para tabletas (CONTROLESDokument10 SeitenParámetros de calidad para tabletas (CONTROLESleidy cifuentesNoch keine Bewertungen

- P7 IndustriaDokument13 SeitenP7 IndustriaelnotificadorNoch keine Bewertungen

- Expo PLHDokument37 SeitenExpo PLHMonserrat Bello VargasNoch keine Bewertungen

- Tabletas RecubiertasDokument4 SeitenTabletas RecubiertasJoel Donato Barrientos ValdezNoch keine Bewertungen

- Formulacion y Elaboracion de Tabletas Original 1Dokument6 SeitenFormulacion y Elaboracion de Tabletas Original 1Wendy Vanessa Reyes BorjaNoch keine Bewertungen

- Clase 2 Capsulas - Industria Farmaceutica 2021-1Dokument52 SeitenClase 2 Capsulas - Industria Farmaceutica 2021-1Ricardo Jackichan Barzola LopezNoch keine Bewertungen

- Caracteristicas de Los Envases Plasticos de La Industria FarmaceuticaDokument2 SeitenCaracteristicas de Los Envases Plasticos de La Industria FarmaceuticaEstebanGómezNoch keine Bewertungen

- Biofarmacia Pregunta 1 OficialDokument1 SeiteBiofarmacia Pregunta 1 OficialMarin Diaz YuberNoch keine Bewertungen

- Factores tecnológicos en farmaciaDokument36 SeitenFactores tecnológicos en farmaciaCristian David Hurtado PeñaNoch keine Bewertungen

- Comprimidos Obtenidos Por Compresión de Un GranuladoDokument12 SeitenComprimidos Obtenidos Por Compresión de Un GranuladoMaria Rene TorresNoch keine Bewertungen

- Tabletas Efervescentes2022-IDokument18 SeitenTabletas Efervescentes2022-INathaniel PadillaNoch keine Bewertungen

- CLASE - 3 A BiofarmaciaDokument24 SeitenCLASE - 3 A BiofarmaciaJoubert Diaz MarinNoch keine Bewertungen

- Cápsulas: Llenado y composiciónDokument22 SeitenCápsulas: Llenado y composiciónQuim. José Armando Narváez PadillaNoch keine Bewertungen

- Diapositivas Acondicionamiento de MedicamentosDokument33 SeitenDiapositivas Acondicionamiento de MedicamentosPiminchumo Telmo100% (1)

- RecubrimientoDokument59 SeitenRecubrimientoKarlos Martinez100% (5)

- Flavonoides y compuestos relacionados: Características, clasificación y actividadesDokument39 SeitenFlavonoides y compuestos relacionados: Características, clasificación y actividadesTeffaLoNoch keine Bewertungen

- Pulverizacion, TamizacionDokument157 SeitenPulverizacion, TamizacionDaniiel Miranda ZevallosNoch keine Bewertungen

- Recubrimiento de Comprimidos - Docx 1Dokument13 SeitenRecubrimiento de Comprimidos - Docx 1Gabriela RodriguezNoch keine Bewertungen

- Industria Farmacéutica 2021 9° Clase Teoría SemisólidosDokument46 SeitenIndustria Farmacéutica 2021 9° Clase Teoría SemisólidosKiara LuzNoch keine Bewertungen

- Recubrimiento de Comprimidos Parte 1 - Generalidades para MV PDFDokument51 SeitenRecubrimiento de Comprimidos Parte 1 - Generalidades para MV PDFRonald Salas100% (1)

- Pulverizacion y Mezcla 2013Dokument57 SeitenPulverizacion y Mezcla 2013JhoAr ARNoch keine Bewertungen

- Disolucion PDFDokument85 SeitenDisolucion PDFErika Villacis100% (1)

- Tabletas RecubiertasDokument51 SeitenTabletas RecubiertasJoseNoch keine Bewertungen

- Trabajo TabletasDokument8 SeitenTrabajo TabletasJoseph Luciano Flores MedinaNoch keine Bewertungen

- DisoluciónDokument34 SeitenDisoluciónDan Levi Pedreguera Flores100% (1)

- Cuestionario 06 - Formulacion y Elaboracion de Tabletas Recubiertas OriginalDokument4 SeitenCuestionario 06 - Formulacion y Elaboracion de Tabletas Recubiertas OriginalWendy Vanessa Reyes BorjaNoch keine Bewertungen

- Acondicionamiento Primario GrupoDokument28 SeitenAcondicionamiento Primario GrupoEstip Hancco100% (1)

- Sistemas dispersos heterogéneos farmacéuticosDokument47 SeitenSistemas dispersos heterogéneos farmacéuticosLuis MartinNoch keine Bewertungen

- Excipientes de Uso FarmacéuticoDokument26 SeitenExcipientes de Uso FarmacéuticoErika SilveraNoch keine Bewertungen

- Acondicionamiento de Los MedicamentosDokument1 SeiteAcondicionamiento de Los MedicamentosLUISA BERTHA ADUVIRI CORDOVANoch keine Bewertungen

- 12°clase AerosolesDokument48 Seiten12°clase AerosolesMarilu Milagros Fernandez Alvarado De PachecoNoch keine Bewertungen

- CUMARINASDokument25 SeitenCUMARINASElias JaraNoch keine Bewertungen

- E1 PolvosDokument10 SeitenE1 PolvosMiguel SobradoNoch keine Bewertungen

- Envases PrimariosDokument25 SeitenEnvases PrimariosEdgardo Ed RamirezNoch keine Bewertungen

- Formas Farmaceuticas Por Su Estado FisicoDokument7 SeitenFormas Farmaceuticas Por Su Estado FisicoAlexanderKevinOrdoñezPachecoNoch keine Bewertungen

- FF SolidasDokument108 SeitenFF SolidasAlonso BernalNoch keine Bewertungen

- Polvos FarmaceuticosDokument24 SeitenPolvos Farmaceuticosjuanccu125100% (1)

- Recubrimientos de tabletas: tipos, procesos y variables involucradasDokument5 SeitenRecubrimientos de tabletas: tipos, procesos y variables involucradasMiguel SordoNoch keine Bewertungen

- Formas Farmacéuticas SolidasDokument12 SeitenFormas Farmacéuticas Solidaskatherine agudeloNoch keine Bewertungen

- Estabilidad de Medicamento Limpio ValeDokument37 SeitenEstabilidad de Medicamento Limpio ValeSharmely CycNoch keine Bewertungen

- 2°clase CápsulasDokument53 Seiten2°clase CápsulasMarilu Milagros Fernandez Alvarado De Pacheco100% (1)

- Cápsulas 2018Dokument58 SeitenCápsulas 2018Estefany GuerreroNoch keine Bewertungen

- Polvos de Uso Interno y ExternoDokument9 SeitenPolvos de Uso Interno y ExternoNicols MolinaNoch keine Bewertungen

- Manual Soluciones OralesDokument15 SeitenManual Soluciones OralesKarina Juarez100% (2)

- TabletasDokument68 SeitenTabletasNorma Laura Chávez100% (1)

- GRAGEASDokument12 SeitenGRAGEASHeisenberg2323100% (1)

- Formas Farmaceuticas SolidasDokument47 SeitenFormas Farmaceuticas SolidasKissel Fernanda ArauzNoch keine Bewertungen

- Sílabo de Tecnología Farmacéutica Aplicada A La Fabricación de FF Semisólidas y Gaseosas - Febrero 2018Dokument10 SeitenSílabo de Tecnología Farmacéutica Aplicada A La Fabricación de FF Semisólidas y Gaseosas - Febrero 2018Bryan Yana BaltazarNoch keine Bewertungen

- Capsulas Blandas E5Dokument29 SeitenCapsulas Blandas E5LUCELY CASANGO DE LA CRUZNoch keine Bewertungen

- Acondicionamiento de MedicamentosDokument10 SeitenAcondicionamiento de MedicamentosPiolis Torres100% (1)

- Tecnologia Farmaceutica IIDokument87 SeitenTecnologia Farmaceutica IIRely OjedaNoch keine Bewertungen

- Aerosoles Gestión de CalidadDokument17 SeitenAerosoles Gestión de CalidadDaniel Juarez Serrano100% (1)

- Práctica N°5 Obtención de AlcaloidesDokument11 SeitenPráctica N°5 Obtención de AlcaloidesFrancisco LazoNoch keine Bewertungen

- Parámetros de Comprobacion de CalidadDokument40 SeitenParámetros de Comprobacion de CalidadKaysser Alberto Villar Calero0% (1)

- Mat 0821Dokument6 SeitenMat 0821Alberto Montes DiazNoch keine Bewertungen

- Escandón-Vargas KDokument22 SeitenEscandón-Vargas KJuan Martín VargasNoch keine Bewertungen

- El Sistema Monocito-Macrófago y El Sistema RetículoendotelialDokument5 SeitenEl Sistema Monocito-Macrófago y El Sistema RetículoendotelialAlberto Montes DiazNoch keine Bewertungen

- Variables de AparatosDokument1 SeiteVariables de AparatosAlberto Montes DiazNoch keine Bewertungen

- MEJIADokument7 SeitenMEJIAAlberto Montes DiazNoch keine Bewertungen

- Guia Lab Espectroscopia OdontologiaDokument4 SeitenGuia Lab Espectroscopia OdontologiaMarcos Ivan Chow CastroNoch keine Bewertungen

- Dialnet ConocimientosActitudesYPracticasEnSaludSexualYRepr 3181952Dokument10 SeitenDialnet ConocimientosActitudesYPracticasEnSaludSexualYRepr 3181952Alberto Montes DiazNoch keine Bewertungen

- EXT 1lkqVhx6HWWu0N0QYSdNDokument5 SeitenEXT 1lkqVhx6HWWu0N0QYSdNAlberto Montes DiazNoch keine Bewertungen

- Factores y beneficios de los octógonos en alimentosDokument2 SeitenFactores y beneficios de los octógonos en alimentosAlberto Montes DiazNoch keine Bewertungen

- 1.cefalea 2015Dokument60 Seiten1.cefalea 2015Alberto Montes DiazNoch keine Bewertungen

- Inmunotoxicologia ColeDokument6 SeitenInmunotoxicologia ColeAlberto Montes DiazNoch keine Bewertungen

- Vitamina CDokument2 SeitenVitamina CAlberto Montes DiazNoch keine Bewertungen

- Vitamina CDokument2 SeitenVitamina CAlberto Montes DiazNoch keine Bewertungen

- Ucm t25661Dokument72 SeitenUcm t25661Ronald Raul Zarate LipaNoch keine Bewertungen

- SESION 6 Epid. ExperimentalesDokument25 SeitenSESION 6 Epid. ExperimentalesAlberto Montes DiazNoch keine Bewertungen

- REACCIONES COLOREADAS DE AZÚCARES - FurfuralDokument9 SeitenREACCIONES COLOREADAS DE AZÚCARES - FurfuralpolamarNoch keine Bewertungen

- REACCIONES COLOREADAS DE AZÚCARES - FurfuralDokument9 SeitenREACCIONES COLOREADAS DE AZÚCARES - FurfuralpolamarNoch keine Bewertungen

- Sesion 3 ..Dokument35 SeitenSesion 3 ..Alberto Montes DiazNoch keine Bewertungen

- $disa Iv TBDokument55 Seiten$disa Iv TBAlberto Montes DiazNoch keine Bewertungen

- Seleccion de Medicamentos EsencialesDokument204 SeitenSeleccion de Medicamentos EsencialesMarcos Ninaquispe MarinNoch keine Bewertungen

- Exposicion Jose JuarezDokument10 SeitenExposicion Jose JuarezAlberto Montes DiazNoch keine Bewertungen

- Química Analítica (Clase 2) - Cc. Alimentos - Dr. Mario CyDokument35 SeitenQuímica Analítica (Clase 2) - Cc. Alimentos - Dr. Mario CyAlberto Montes DiazNoch keine Bewertungen

- Cap 3 PHDokument13 SeitenCap 3 PHASECSANoch keine Bewertungen

- Hidrocarburos AromáticosDokument20 SeitenHidrocarburos AromáticosAlberto Montes DiazNoch keine Bewertungen

- Guía de Prácticas de Zoología Completa 2015-IDokument89 SeitenGuía de Prácticas de Zoología Completa 2015-IAlberto Montes DiazNoch keine Bewertungen

- Formas Farmacéuticas SólidasDokument30 SeitenFormas Farmacéuticas SólidaswisievekNoch keine Bewertungen

- Cap 3 PHDokument13 SeitenCap 3 PHASECSANoch keine Bewertungen