Beruflich Dokumente

Kultur Dokumente

Trabajo en Fresadora

Hochgeladen von

julio cesarOriginalbeschreibung:

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Trabajo en Fresadora

Hochgeladen von

julio cesarCopyright:

Verfügbare Formate

Manufacturas asistida por computado

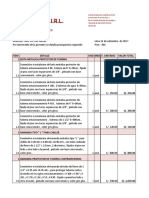

PIEZA A REALIZAR EN WPLM1000

Manufacturas asistida por computado

CONDICIONES PREVIAS PARA LA FABRICACION DE LA TAPA DE

ALOJAMIENTO

Material: Aluminio

STOCK, Distancia por encima del material y Distancia por debajo del

material (Dados en la imagen del PROGRAMA PRINCIPAL)

Profundidad de corte por pasada = 0.025 pulgadas

Herramientas de trabajo (Dadas en la imagen del PROGRAMA PRINCIPAL)

Velocidades de avance: 3 pulg/min, para la HTA 01; y 2 pulg/min para las

HTA 02 Y 03.

Velocidades De rotacin del husillo: 1200 r.pm para las HTA 01 Y 03; y

2000 r.p.m para la HTA 02.

Sistemas de coordenadas de trabajo:

G54: X0 Y0 Z0

G55: X0 Y0 Z-0.5

G56: X0 Y0 Z-1

Manufacturas asistida por computado

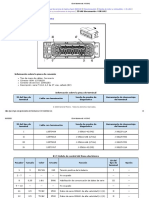

PROCESO ALGORITICO DE MANUFACTURA PARA LA FABRICACION DE LA

TAPA DE ALOJAMIENTO

1) En primer lugar se realiza el desbastado para el agujero de 2 pulgadas de

dimetro y 1 pulgada de profundidad. Antes de ello hacemos un llamado

a la HTA 03, activando la rotacin del husillo a 1200 rpm y el refrigerante,

inmediatamente hacemos un posicionamiento rpido al origen de

coordenadas X0, Y0, luego colocamos la herramienta a 2 pulgadas por

encima del material. Despus hacemos un llamado al subprograma O301,

el cual se repetir 40 veces; es en esta parte donde se realiza el

desbastado para el agujero especificado anteriormente. En la siguiente

imagen se muestra el subprograma O301:

Este

subprograma consiste en hacer un posicionamiento rpido al punto

(X3.5000 Y 2.5000), inmediatamente introducimos la pieza a una

profundidad de 0.025 y a una velocidad de avance de 2 pulg/min,

enseguida realizamos un corte circular hasta el punto anterior indicado,

una vez hecho este corte se levanta la herramienta y se posiciona a una

distancia X a la izquierda de 0.125, luego se repite el proceso de corte

circular hasta el punto en q posicionamos la herramienta. Todo el

proceso de corte circular explicado se repite disminuyendo el valor de X

Manufacturas asistida por computado

en 0.125 hasta llegar a desbastar y formar un agujero de 2 pulg. de

dimetro.

OBSERVACION: La introduccin y levantamiento de la pieza se

realizan con el comando incremental (G91) para evitar clculos

tediosos; y los posicionamientos rpidos y cortes circulares se

ejecutan con el comando absoluto (G90).

2) Luego de haber culminado el anterior desbastado se posiciona la

herramienta a 2 pulgadas por encima del material, y se establece el

origen del sistema de coordenadas de trabajo G56(X0 Y0 Z-1) en donde

se posiciona la herramienta de trabajo e inmediatamente se haga un

llamado al subprograma O305 y se repita 11 veces, para que elabore el

agujero central de 1.5" de dimetro Y 0.25" de profundidad. El

subprograma se muestra en la siguiente imagen:

PUNTOS

A (SUBPROGRAMA

O303)

3.5000

2.5000

B (SUBPROGRAMA

O303)

3.3750

2.5000

C (SUBPROGRAMA

O303)

3.2500

2.5000

D (SUBPROGRAMA

O303)

3.1250

2.5000

E (SUBPROGRAMA

O303)

3.0000

2.5000

F (SUBPROGRAMA

O303)

2.8750

2.5000

G (SUBPROGRAMA

O303)

2.7500

2.5000

H (SUBPROGRAMA

O303)

2.6250

2.5000

Manufacturas asistida por computado

Este subprograma es similar al anterior, se posiciona la herramienta en

el punto (X3.1250 Y2.5000) e inmediatamente se introduce en la pieza a

una profundidad de 0.025 y se hace el corte circular horario con I=0.625 y J=0 hasta llegar al punto inicial del corte, este proceso se repite

disminuyendo el valor de X en 0.125 hasta llegar a desbastar el agujero

con dimensiones especificadas anteriormente.

OBSERVACION: La introduccin y levantamiento de la pieza se

realizan con el comando incremental (G91) para evitar clculos

tediosos; y los posicionamientos rpidos y cortes circulares se

ejecutan con el comando absoluto (G90).

PUNTOS

3.1250

2.5

2.5

2.8750

2.5

2.7500

2.5

2.6250

2.5

Manufacturas asistida por computado

3) Una vez hecho el desbastado anterior, se posiciona la herramienta en el

origen del sistema de coordenadas G54 (X0 Y0 Z0) levantndola 2

pulgadas de la pieza, y luego se hace un llamado al subprograma O302,

el cual se va repetir 20 veces y se encargara de realizar el desbastado

general. El subprograma se muestra en la siguiente imagen:

PUNTOS

0.25

0.5

0.25

4.0

4.5

4.5

Manufacturas asistida por computado

Este subprograma empieza colocando la herramienta en el punto (X

0.2500 Y 0.5000), y luego se hace un llamado a otro subprograma

O303, el cual se va repetir 4 veces para elaborar el desbaste de unos de

los lados laterales de la pieza; segn el diseo de la tapa de alojamiento

se presentan 2 lados laterales por lo que el subprograma O303 se debe

hacer otra vez pero posicionando la herramienta en el punto (X0.2500

Y4.0000), tambin se repite 4 veces. Este subprograma se muestra en la

siguiente imagen:

Este

subprograma

consiste

en

introducir la herramienta

a una profundidad

de 0.025 pulgadas de profundidad con una velocidad de avance de 2

pulg/min, y enseguida ejecutar un corte lineal en el eje X de ida, un corte

lineal en el eje Y y un corte lineal de vuelta en el eje X; por ltimo se

levanta la herramienta.

OBSERVACION: Los cortes lineales se han ejecutado con el

comando incremental G91 para mayor facilidad y rapidez en el

desbastado.

Una vez terminado los desbastes laterales se prosigue con el desbaste

vertical, posicionando la herramienta en el punto (X4.5000 Y 4.5000),

luego dentro del subprograma O302 se hace un llamado al subprograma

O304, el cual se repetir 22 veces, este subprograma se muestra en la

siguiente figura:

El subprograma O304

empieza

introduciendo la herramienta en la pieza a una profundidad de 0.025 con

una velocidad de avance de 2 pulg/min, ejecutndose un corte lineal de

ida en el eje Y, un corte lineal el eje X y un corte lineal de vuelta en el

eje Y; y por ltimo se levanta la herramienta.

OBSERVACION: Los cortes lineales se han ejecutado con el

comando incremental G91 para mayor facilidad y rapidez en el

desbastado.

4) Despus de haber terminado el desbaste general se posiciona la

herramienta en el punto (X2.5000 Y4.1250); para luego en ese mismo

Manufacturas asistida por computado

punto empezar a realizar los ciclos fijos de taladrado; una vez

posicionada la herramienta de trabajo se paralizan la rotacin del husillo

y la salida del refrigerante. Ahora se proceder al llamado de la HTA 02;

activando secuencialmente su velocidad de rotacin y el refrigerante.

5) Se posiciona la herramienta en el origen del sistema de coordenadas G55

(X0 Y0 Z-0.5) levantndola a 2 pulgadas por encima de la pieza.

Posteriormente se proceder a ejecutar 3 taladrados por picoteo con una

velocidad de avance de 2 pulg/min, Q=0.025, R=0.25 y Z=-0.875, con

comandos absoluto; y adems de utilizar el comando G98 (Retorno al

punto inicial). El primer taladrado se realizar en el punto (X2.5000

Y4.1250), el segundo en el punto (X4.1250 Y2.5000), el tercero en el

punto (X2.5000 Y0.8750); hay un cuarto agujero de iguales dimensiones

q los tres anteriores, pero para realizar este ltimo se empieza por

levantar la pieza a 2 pulg. por encima del material y ubicarlo en el origen

de coordenadas G54(X0 Y0 Z0). Despus de hacer lo anterior se realiza el

taladrado en el punto (X0.8750

Y2.5000) con una velocidad de avance

de 2 pulg/min, R=0.25 Z=-1.375 y Q=0.025. Lo explicado anteriormente

se muestra en la siguiente figura:

Manufacturas asistida por computado

PUNTOS

2.5

4.1250

4.1250

2.5

2.5

0.8750

0.8750

2.5

6) Una

vez

terminado los agujeros o barrenos se paralizan la rotacin del husillo de

la HTA 02 y la salida del refrigerante. Enseguida se hace un cambio y

llamado a la HTA 01; activando a la vez la rotacin del husillo y el

refrigerante. Luego se posiciona la herramienta a 2 pulg por encima de la

pieza, e inmediatamente se hace un llamado al subprograma O306, el

cual se repetir 51 veces y se encargar de hacer el contorno de la pieza.

El subprograma mencionado se muestra en la siguiente imagen:

Manufacturas asistida por computado

En

este

subprograma

primero se ha empezado por posicionar la herramienta en el punto

(X0.1250

Y0.5000), luego se introduce la pieza a una profundidad de

0.025 pulgadas con una velocidad de avance de 3 pulg/min.

Posteriormente se procede a hacer los cortes utilizando el comando de

compensacin G42 (hacia la derecha) con D=1 y un offset de 1/16;

primero se realiza un corte lineal hasta el punto (X0.2500

Y0.5000),

segundo otro corte lineal hasta el punto (X2.5000 Y0.5000), despus un

corte circular anti horario hasta el punto (X2.5000 Y4.5000) con un

radio(R) de 2 pulgadas, luego un corte lineal hasta el punto (X0.2500

Y4.5000) y otro corte lineal hasta el punto (X0.2500 Y0.3750).

Una vez terminado este proceso

compensacin y se levanta la pieza.

se

cancela

el

comando

de

Manufacturas asistida por computado

PUNTOS

0.1250

0.5

0.25

0.5

2.5

0.5

2.5

4.5

0.25

4.5

0.25

0.3750

7) Terminado el contorno y proceso final de la pieza (TAPA DE

ALOJAMIENTO), se paralizan la rotacin del husillo de la herramienta y la

Manufacturas asistida por computado

salida del refrigerante. Luego se levanta la herramienta a la distancia de

2 pulgadas por encima de la pieza y se posiciona en el origen; finalizando

as el programa algortmico de manufactura.

TAPA DE ALOJAMIENTO SIMULADO EN WPLM1000

Manufacturas asistida por computado

Das könnte Ihnen auch gefallen

- AG200Dokument84 SeitenAG200clau_fonseca83% (6)

- Manual Usuario Tractor Landini Modelo 8860Dokument125 SeitenManual Usuario Tractor Landini Modelo 8860franhorusNoch keine Bewertungen

- 001 Unidad de Manufactura MovilDokument79 Seiten001 Unidad de Manufactura MovilMauro Cepeda Carvajal100% (1)

- Arquitectura de Von NeumannDokument6 SeitenArquitectura de Von NeumannWilliam Eumil Blanco LealNoch keine Bewertungen

- Excavadora - PM Check ListDokument4 SeitenExcavadora - PM Check ListJefferson Maldonado.Noch keine Bewertungen

- Vol 1 SPADokument218 SeitenVol 1 SPAHeraclio100% (3)

- AAASESDokument169 SeitenAAASESrafaelNoch keine Bewertungen

- Silabo de Reparacion de Equipos de Computo 2018-IIDokument4 SeitenSilabo de Reparacion de Equipos de Computo 2018-IIMiller CrespinNoch keine Bewertungen

- Anexo 1 - GUÍA DE INSPECCIÓN E IDENTIFICACIÓN DE FALLAS SISTEMA AIRE ACONDICIONADO PDFDokument19 SeitenAnexo 1 - GUÍA DE INSPECCIÓN E IDENTIFICACIÓN DE FALLAS SISTEMA AIRE ACONDICIONADO PDFjoan.quoroga100% (1)

- Marvo NuevoDokument28 SeitenMarvo Nuevoda ukNoch keine Bewertungen

- Ejercicio Cubicaje Con Magnitudes FisicasDokument44 SeitenEjercicio Cubicaje Con Magnitudes FisicasCarlos Fernando Gonzalez Guerrero100% (1)

- Informe Final Sistema SCADADokument19 SeitenInforme Final Sistema SCADAErick LopezNoch keine Bewertungen

- Ejemplo de Proyecto Demostrativo Técnico-1Dokument19 SeitenEjemplo de Proyecto Demostrativo Técnico-1Compuplay Paul LeonNoch keine Bewertungen

- Sistema de Encendido ElectrónicoDokument15 SeitenSistema de Encendido ElectrónicoAbner LopezNoch keine Bewertungen

- Tema 1.2 Tren de FuerzasDokument20 SeitenTema 1.2 Tren de FuerzasAdan Dominguez RobledoNoch keine Bewertungen

- Procedimiento Traslado de Aridos en Camion TolvaDokument22 SeitenProcedimiento Traslado de Aridos en Camion TolvaJoseluisalegria100% (1)

- Estructura Interna de La Computadora BrooookDokument4 SeitenEstructura Interna de La Computadora BrooookPatricio Miguel Brook SuarezNoch keine Bewertungen

- Guia de Taller N°7 11.28Dokument16 SeitenGuia de Taller N°7 11.28Yefry Giancarlo Calla ZapanaNoch keine Bewertungen

- Elaboracion de Algoritmos de Prueba para Reles de Proteccion DiapositivasDokument45 SeitenElaboracion de Algoritmos de Prueba para Reles de Proteccion DiapositivasAnonymous cwWkUoCod100% (2)

- 02.-Manual DprCFE v3.5 Parametros GeneralesDokument22 Seiten02.-Manual DprCFE v3.5 Parametros GeneralesCarlos Solares100% (1)

- Cuadro de Ordenamiento - P.arquitectonicoDokument1 SeiteCuadro de Ordenamiento - P.arquitectonicoBrayan Xavier Vargas GongoraNoch keine Bewertungen

- 11 SP3000 ManifoldDokument2 Seiten11 SP3000 ManifoldLUISNoch keine Bewertungen

- Resolucion de EjerciciosDokument12 SeitenResolucion de EjerciciosMoises ArteSoNoch keine Bewertungen

- Frecuencias de Falla Pala 4100aDokument4 SeitenFrecuencias de Falla Pala 4100aJHON ANGEL VARGAS HUAHUASONCCONoch keine Bewertungen

- AIREDokument3 SeitenAIRERoberth cueva mendozaNoch keine Bewertungen

- Precio de La HistoriaDokument16 SeitenPrecio de La HistoriajoseNoch keine Bewertungen

- Check List Maquina TermofusionDokument2 SeitenCheck List Maquina TermofusionJessik GomezNoch keine Bewertungen

- Thomas 1145Dokument1 SeiteThomas 1145KristopherKaballeroSandovalNoch keine Bewertungen

- Secuencia Automatica e Indefinida para Un Cilindro de Doble EfectoDokument6 SeitenSecuencia Automatica e Indefinida para Un Cilindro de Doble EfectoTHE HERONoch keine Bewertungen

- 2016 Chevrolet Captiva Sport (VIN L) ABSDokument4 Seiten2016 Chevrolet Captiva Sport (VIN L) ABSPANHA MENNoch keine Bewertungen