Beruflich Dokumente

Kultur Dokumente

Fibras Naturais

Hochgeladen von

aemp2009Originalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Fibras Naturais

Hochgeladen von

aemp2009Copyright:

Verfügbare Formate

2

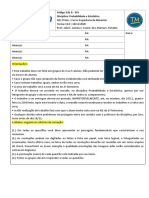

FIBRAS NATURAIS

2.1.

Classificao

As fibras podem ser divididas em dois grupos principais, fibras naturais e

fibras feitas pelo homem (Persson et al., 1984):

PUC-Rio - Certificao Digital N 0210646/CA

Fibras

Fibras

Fibras feitas

naturais

pelo homem

Origem

Origem

Origem

Polmero

Polmero

vegetal

mineral

animal

natural

sinttico

Amianto

Wollastonita

-Fibras de madeira

-Fibras de pelo

e bambu.

-Seda

-Sementes

-Fibras de frutas

-Fibras de folha

Fibras Naturais

32

A utilizao das fibras vegetais e minerais como reforo foi escolhida como

objeto de estudo neste trabalho. Estas apresentam uma srie de vantagens sobre as

fibras sintticas justificando assim o seu uso como reforo em matrizes tanto

cimentcias como

polimricas. Alm disso, estas fibras servem como um

substituto natural para o amianto. Algumas vantagens e desvantagens da fibra

vegetal em relao sinttica podem ser observadas:

PUC-Rio - Certificao Digital N 0210646/CA

Vantagens:

Conservao de energia.

Grande abundncia.

Baixo custo.

No prejudicial sade.

Possibilidade de incremento na economia agrcola.

Preveno de eroso.

Baixa densidade.

Biodegradveis.

Desvantagens:

Baixa durabilidade quando usada como reforo em matriz cimentcia.

Variabilidade de propriedades.

Fraca adeso em seu estado natural a inmeras matrizes.

Antes de se estudar o comportamento das fibras vegetais como reforo em

uma matriz, seja ela frgil ou dctil, se faz necessrio o estudo e a anlise das

propriedades destas fibras.

2.2.

Fibra de bambu

O bambu ocorre em reas tropicais, subtropicais e at em reas temperadas

onde fatores ecolgicos necessrios ao seu desenvolvimento esto presentes. O

bambu, pertence classe das gramneas, que subdividida em quatro famlias e

aproximadamente cinqenta gneros. Dentre todos os gneros apenas alguns

podem ser usados para fins estruturais. So estes: Arundinaria, Bambusa,

Cephalostachyum, Dendrocalamus, Gigantocloa, Melocanna, Phyllostachys,

Schizostachyum, Guadua e Chusquea.

Fibras Naturais

33

O uso do bambu como material estrutural talvez to antigo quanto a

civilizao humana, entretanto o uso de suas fibras e polpas (figura 2.1) como

reforo em matrizes cimentcias data de 1910 (Subrahmanyam, 1984). A

vantagem do uso das fibras do bambu como reforo devido ao seu baixo custo,

boa resistncia trao, rapidez no crescimento do bambu e baixo custo e baixo

consumo de energia na produo das fibras. Alguns estudos tm sido feitos sobre

o reforo por fibra de bambu em matrizes cimentcias nos ltimos anos

(Subrahmanyam, 1984; Pakotiprapha et al., 1983a; Pakotiprapha et al., 1983b;

Coutts et al., 1995). As caractersticas principais das fibras de bambu esto

PUC-Rio - Certificao Digital N 0210646/CA

listadas na tabela 2.1.

Figura 2.1 Aspecto macroscpico da polpa de bambu.

A polpa do bambu obtida da mesma forma que se obtm as polpas de

madeira para fabricao de papel. Sendo as principais formas de obteno a

polpao mecnica e a polpao Kraft.

Tabela 2.1 - Propriedades mecnicas e fsicas da polpa e fibra de bambu.

Ref.

Comprimento Dimetro Mdulo de Resistncia

(mm)

(m)

Along.

Densidade

(kg/m3)

elasiticade

trao

na

(GPa)

(MPa)

ruptura

Obs.

(%)

Smook

2,8

15

polpa

28,2

564

3,22

fibra

3,06

1600

fibra

(1989)

Guimare

s (1987)

Sinha

(1975)

Fibras Naturais

34

Estes processos esto alm do escopo desta dissertao podendo ser

melhor compreendido atravs de bibliografias especficas (Smook, 1989). A

vantagem destes processos est na eliminao da lignina, a qual pode ser atacada

pela alcalinidade da matriz cimentcia.

A estrutura de uma fibra de madeira, a qual muito semelhante a do bambu,

pois ambas so fibras celulsicas, pode ser melhor compreendida atravs da

figura 2.2. Esta estrutura est subdividida em:

Lamela intermediria (LI):

Ligao entre fibras, em sua maior parte

composta de lignina.

Parede primria (P): Camada fina, relativamente impermevel, de

aproximadamente 0,05 m de espessura.

PUC-Rio - Certificao Digital N 0210646/CA

Parede secundria (S): Composta por trs camadas distintas, caracterizadas

por diferentes alinhamentos de fibrilas. S1: a camada externa da parede

secundria (0,1-0,2 m de espessura). S2: forma o corpo principal da

clula possuindo espessura entre 2 e 10 m. S3: a parte interna da parede

secundria (aproximadamente 0,1 m de espessura).

Parede terciria (T): Igual a S3.

Lmen (L): O canal central da fibra.

Lmen (L)

Parede secundria (S)

Lamela intermediria (LI)

Parede primria (P)

Figura 2.2 Estrutura de uma fibra de madeira (Coutts,1992).

Fibras Naturais

35

2.3.

Fibra de sisal

O nome sisal oriundo de uma cidade costeira em Yucatan, Mxico,

tendo como significado, gua fria (Persson et al., 1984). O sisal (figura 2.3) uma

das fibras vegetais que possui maior resistncia trao e uma das mais indicadas

PUC-Rio - Certificao Digital N 0210646/CA

para o uso como reforo em argamassas.

(a)

(b)

Figura 2.3 O sisal (a) e sua fibra (b).

Como se pode ver atravs da tabela 2.2, as propriedades mecnicas e fsicas

apresentam grande variabilidade, assim como ocorre para outras fibras vegetais.

Isto pode ser explicado pela espcie da planta, local de plantio e metodologia de

ensaios. No Brasil a espcie cultivada a Agave Sisalana, sendo que o Estado da

Bahia contribui com 85 % do total da produo. A cultura do sisal existe no Brasil

desde a dcada de 40, quando foi trazida da regio de Yucatan - Mxico, para ser

cultivado nos Estados da Bahia, Paraba e Rio Grande do Norte, tendo em vista

que essas regies apresentam um clima propcio para o desenvolvimento da

cultura sisaleira. Desde sua implantao no Brasil, o processo de extrao da fibra

exatamente o mesmo. No houve nenhum avano tecnolgico nesta rea e, em

funo disso, a produtividade brasileira muito baixa, em detrimento de outros

pases produtores, que desenvolveram tecnologias mais avanadas e, atualmente,

possuem uma produtividade 4 vezes maior do que a produtividade brasileira

(CNA, 2003) .

A figura 2.4 mostra a seo transversal de uma planta de sisal, onde pode ser

visto a localizao de fibras mecnicas e fibras arco, assim como a estrutura da

ltima. A estrutura do tecido das fibras arco d a elas uma considervel resistncia

Fibras Naturais

36

mecnica (Li et al., 2000). Essas so as fibras mais longas e em comparao com

as fibras mecnicas elas se separam facilmente durante o processamento.

Parede exterior

Parede celular

Lmen

Canal

Fibras mecnicas

vascular

Fibras arco

xilema

PUC-Rio - Certificao Digital N 0210646/CA

(a)

(b)

Figura 2.4 Localizao das fibras mecnicas e arco (a) e seo transversal da fibra

arco (b). (Li et al., 2000)

As fibras xilema possuem formato irregular, sendo compostas de clulas

de paredes finas as quais so fceis de quebrar e de se perder durante o processo

de extrao. Estas fibras esto situadas no lado oposto s fibras arco atravs da

coneco com o canal vascular.

Tabela 2.2 Propriedades mecnicas e fsicas da fibra de sisal.

Ref.

Guimares

Mdulo de

Resistncia

Alongamento

Densidade

Dimetro

elasticidade

trao

na ruptura

(kg/m3)

(m)

(GPa)

(MPa)

(%)

14,9

176

29,2

9,4-22

530-640

3-7

1450

50-300

10,94-26,70

227,8-230

2,08-4,18

750-1070

80-300

13-26

1000-2000

3-5

(1987)

Chand et al

(1988)

Toldo

Filho

(1997)

Beaudoin

(1990)

Fibras Naturais

37

2.4.

Wollastonita

Wollastonita um metasilicato de clcio (CaOSiO2). Este mineral possui

uma composio de 48,3 % de xido de clcio (CaO) e 51,7% de dixido de

silcio (SiO2), podendo apresentar pequenas quantidades de alumnio, ferro,

magnsio, potssio e sdio (Virta, 1997). A wollastonita (figura 2.5) apresenta

morfologia acicular e foi reconhecida em 1822 pelo qumico ingls Sir Willian

Wollaston. Esta resulta da transformao metamrfica de rochas carbonceas com

o quartzo. A principal utilizao da wollastonita se d como substituto para o

amianto,

na produo de cermica, tintas e plsticos. Tambm usado em

adesivos, produtos sujeitos frico e refratrios entre outros.

A produo de wollastonita foi estimada entre 500.000 e 550.000 toneladas

PUC-Rio - Certificao Digital N 0210646/CA

em 1996, sendo que alguns dos maiores produtores em 1996 foram (Virta, 1997):

China 250.000 toneladas

Estados Unidos 150.000 toneladas.

ndia 90.000 toneladas

Mxico 29.000 toneladas

Finlndia 22.300 toneladas

No Brasil existe uma reserva em Itaoca So Paulo de 800.000 toneladas. A

reserva nos Estados Unidos de 5 milhes de toneladas e no Mxico, de 90

milhes de toneladas.

Figura 2.5 Fibra de wollastonita fraturada em uma matriz cimentcia observada atravs

do MEV.

Fibras Naturais

38

A dimenso transversal de uma partcula individual pode variar de cerca

de 5 m a 100 m e a longitudinal pode variar de 50 m a 200 m . Devido a essa

pouca uniformidade de dimenses, so geralmente comercializadas em faixas de

medidas (grades) conforme as necessidades de utilizao. As propriedades fsicas

e mecnicas da wollastonita NYAD 325 da Nyco Minerals pode ser verificada na

tabela abaixo, assim como sua composio qumica.

Tabela 2.3 Propriedades fsicas e mecnicas e composio qumica da wollastonita

NYAD 325. ( NYCO TECHNICAL DATA IN-82-88-4, 1988).

Propriedades fsicas e Mecnicas

CaO

47,5

SiO2

51

Fe2O3

0,40

9,90

Al2O3

0,20

Massa Especfica

(kg/m3)

2900

Mdulo de

PUC-Rio - Certificao Digital N 0210646/CA

Elasticidade

Composio qumica (%)

120

(GPa)

Resistncia

trao

pH (10% diluda)

MnO

Solubilidade na

gua

0,0095

0,10

(g/100cm3)

Coef. exp. Term.

(mm/mm/0C)

( C)

0,10

TiO2

0,02

6,5 x 10-6

Ponto de fuso

0

MgO

1540

Razo de aspecto

(L/d)

5:1

Peso molecular

116

Dureza Mohs

4,5

Perda ao fogo

0,68

(1000 oC)

Fibras Naturais

39

2.5.

Fibra de eucalipto

O eucalipto (Eucalyptus regnans) classificado como uma madeira dura

sendo que suas fibras apresentam grandes diferenas em relao a madeiras

moles:

suas fibras so muito mais curtas.

Parede celular mais espessa

Maior quantidade de vasos de parede fina.

Menor diferena entre madeiras mais jovens e velhas.

Poucos trabalhos sobre a fibra de eucalipto so encontrados na literatura assim

como dados de suas propriedades fsicas e mecnicas. Coutts et al. (1987) fizeram

PUC-Rio - Certificao Digital N 0210646/CA

um estudo mostrando a superioridade das fibras do Pinus Radiata em relao as

fibras de eucalipto, quando usadas como reforo em matriz cimentcia; fibras estas

provenientes de uma madeira mole em relao ao eucalipto. Na tabela 2.4 so

mostradas as propriedades fsicas e mecnicas da fibra de eucalipto. Pode-se

notar que sua resistncia trao bem varivel. Deve-se levar em conta que as

diferentes espcies de eucalipto devem influenciar nestes resultados. O mdulo de

elasticidade bastante elevado chegando a ser maior do que o do sisal.

Tabela 2.4 Propriedades mecnicas e fsicas da fibra de eucalipto.

Ref.

Hillis et al. apud

Comp.

Dimetro

Mdulo de

Resistncia

(mm)

(m)

elasticidade

trao

(GPa)

(MPa)

1,0

20

0,9-1,2

12-30

45

200-1300

Coutts

(1984)

Fordos et al.

(1986)

Fibras Naturais

40

2.6.

Fibra de juta

A juta uma fibra vegetal tradicionalmente usada para se fazer cordas e

sacos. Esta fibra obtida da haste da planta (Corchorus capsularis), tendo seu

comprimento uma variao de 200 a 1500 mm (dAlmeida, 1987) e sendo

composta de 58-63 % de - celulose, 21-24 % de hemicelulose, 12-14 % de

lignina. As propriedades mecnicas da juta esto listadas na tabela 2.5. Pode-se

observar que os valores mostrados, embora baixos quando comparados aos das

fibras industriais, so adequados para aplicaes sujeitas a baixas solicitaes

mecnicas.

Tabela 2.5 Propriedades mecnicas e fsicas da fibra de juta.

Mdulo de Resistncia Deformao Dimetro Densidade Comp.

PUC-Rio - Certificao Digital N 0210646/CA

Ref.

Chawla

(m)

(kg/m3)

(mm)

270,5

1,28

17,42

239,46

1,16

200

26-32

250-350

2-3

100-400

120-140

180-

elasticidade

trao

na ruptura

(GPa)

(MPa)

(%)

21,78

270,5

21,1

(1979)

dAlmeida

(1987)

Chand

(1988)

Aziz

800

(1987)

Beaudoin

26-32

250-350

1,5-1,9

(1990)

2.7.

Fibra de coco

A fibra do coco obtida da fruta

proveniente do coqueiro (Cocos

nucifera). Sua fibra extrada da parte mais externa, chamada exocarpo, e do

endocarpo, conforme mostrado na figura 2.6. O cultivo do coco esta concentrado

principalmente nas reas tropicais da sia e do leste da frica (Azis et al., 1984).

Suas fibras apresentam comprimento entre 150 e 300 mm consistindo

principalmente de lignina, tanina, celulose, pectinina e outras substncias solveis

Fibras Naturais

41

em gua. Existem trs tipos principais de fibras: a mais longa e fina, conhecida

como fibra branca a qual usada para fabricao de cordas e esteiras. Uma fibra

mais grossa, a qual usada para fazer capachos e uma fibra mais curta utilizada

como enchimento em colches.

Exocarpo

Mesocarpo

Endocarpo

Figura 2.6 Estrutura da fruta do Coco (Persson et al., 1984).

A produo mundial de coco no ano de 1981 foi de 30 a 35 milhes de

cocos. Sendo que pelo menos 2 milhes de toneladas de fibras so jogadas fora

por ano (Persson et al., 1984). Na figura 2.7 apresentado um grfico da produo

anual de coco entre o ano de 1992 e 2001. O preo da fibra bastante baixo, a

partir de 20 dlares americanos por tonelada dependendo da qualidade da fibra.

(Persson et al., 1984).

2000

Produo anual (1.000 t)

PUC-Rio - Certificao Digital N 0210646/CA

Ncleo

1500

1000

500

0

1992 1993 1994 1995 1996 1997 1998 1999 2000 2001

Ano

Figura 2.7 Produo anual de coco.

Fibras Naturais

42

Observando as propriedades mecnicas atravs da tabela 2.6 nota-se que

a fibra de coco possui uma resistncia trao variando de 69 a 200 MPa

possuindo mdulo de elasticidade baixo, quando comparadas com as fibras

vegetais supra citadas.

Tabela 2.6 Propriedades mecnicas e fsicas da fibra de coco.

Ref.

Mdulo de

Resistncia Alongamento Dimetro Densidade

(m)

(kg/m3)

29,2

131-175

100-450

1150

1,9-2,6

100-200

10-25

100-400

69,3

300

1140

163-226

30-42

200-300

71

elasticidade

trao

na ruptura

(GPa)

(MPa)

(%)

2,74

176

6,2

Guimares

(1987)

Chand et al.

PUC-Rio - Certificao Digital N 0210646/CA

(1988)

Azis et al.

(1987)

Paramasivam

et al.

(1984)

Kulkarni et

al.

(1981)

Beaudoin

(1990)

2.8.

Fibra de banana

A banana uma planta tropical muito cultivada em razo dos seus frutos.

Seu gnero classificado como Musa, da famlia Musaceal, a qual engloba mais

de 30 espcies distintas e pelo menos 100 subespcies. O seu gnero dividido

em dois grupos principais chamados samusa e physicals. Fibras de banana so

brancas, finas, moles e lustrosas podendo ser usadas como matria prima para

produo de sacolas, cordas e jogos de mesa entre outros. Esta uma fibra

multicelular sendo a falta de dados cientficos uma das razes para a sua pouca

Fibras Naturais

43

utilizao. As propriedades mecnicas e fsicas da fibra de banana esto mostradas

na tabela 2.7. Sua resistncia trao e mdulo de elasticidade so bem prximos

aos da fibra de sisal, considerada uma das mais resistentes entre as fibras naturais.

Tabela 2.7 Propriedades mecnicas e fsicas da fibra de banana.

Comprimento Dimetro Densidade Resistncia Mdulo de Alongamento

Ref.

(mm)

da fibra

(kg/m3)

(m)

Zhu et al.

trao

elasticidade

na ruptura

(MPa)

(GPa)

(%)

2,0

3,0

1500

700-800

10-300

50-250

468-1055

27-32

80-250

1350

529-754

7,7-20

1-3

1100-1300

(1994)

Kulkarni

et al.

PUC-Rio - Certificao Digital N 0210646/CA

(1983)

Chand et

al.

(1988)

Beaudoin

(1990)

2.9.

Matrizes cimentcias reforadas por fibras naturais

A maior parte das pesquisas nos ltimos anos sobre o uso de fibras

naturais como reforo em matrizes cimentcias foi motivada pela grande

quantidade de fibras disponveis e pelo fato delas possurem alta resistncia

mecnica (Bentur et al., 1990). Combinado com

o processo

de fabricao

simples, o qual permite a produo de compsitos de vrias formas, esses se

tornam ideais para a utilizao em residncias de baixo custo. O papel das fibras

naturais na resistncia ao impacto, melhorando assim a ductilidade e a absoro de

energia, de considervel importncia prtica. Entretanto, a durabilidade a longo

prazo destas fibras na matriz cimentcia tem ainda que ser estabelecida. O

hidrxido de clcio presente na matriz cimentcia ataca a lignina e a hemicelulose

localizadas na lamela central das fibras, enfraquecendo assim a ligao entre as

Fibras Naturais

44

clulas individuais (Toldo Filho, 2000). Outro mecanismo de degradao,

relatado por Gram (1983), a hidrlise alcalina das molculas de celulose. Esta

causa a degradao de cadeias de molculas levando a uma reduo do grau de

polimerizao e a uma menor resistncia trao.

Inmeros trabalhos sobre propriedades mecnicas de compsitos

cimentcios reforados por fibras naturais tem sido feito nos ltimos anos. Os

principais pontos estudados so a sua resistncia flexo e a tenacidade esttica,

sendo que estudos sobre a resistncia ao impacto no so encontrados na literatura

disponvel.

2.9.1.

Modelo para anlise de compsitos reforados por fibras

descontnuas

PUC-Rio - Certificao Digital N 0210646/CA

Neste trabalho os compsitos foram reforados por fibras curtas

distribudas aleatoriamente na matriz. Compsitos reforados por fibras longas,

contnuas, so muito mais rgidos e resistentes. Entretanto algumas vantagens

importantes podem ser observadas nos compsitos reforados por fibras curtas e

aleatoriamente distribudas. Por exemplo, o processo de fabricao se torna muito

mais rpido e fcil resultando em um baixo custo. Alm disso, o compsito

apresenta um comportamento isotrpico o qual muito mais fcil de ser

analisado. Os compsitos podem apenas ser considerados verdadeiramente

isotrpicos se isto ocorrer nas trs dimenses. Esta situao suscetvel de

acontecer quando o comprimento da fibra for muito menor que a espessura do

compsito. Caso contrrio o compsito apresenta isotropia plana ou bidimensional

Frmulas empricas foram criadas por Cox (1952)

para o clculo das

constantes elsticas do papel e outros materiais fibrosos, estas porm no so

consideradas precisas o suficiente para o dimensionamento de materiais

compsitos (Gibson, 1994):

Para o caso de isotropia bi-dimensional:

E=

EfVf

3

; G =

EfVf

8

v =

1

3

(2.1)

Fibras Naturais

45

Para o caso de isotropia tri-dimensional:

E=

EfVf

6

G =

EfVf

15

v =

1

4

(2.2)

E = mdulo de elasticidade longitudinal mdio.

G = Mdulo de Cisalhamento mdio.

v = Coeficiente de Poisson mdio.

A modelagem de materiais compsitos normalmente baseada na regra

das misturas. Entretanto a regra das misturas para propriedades mecnicas s

vlida se os componentes so lineares elsticos e a adeso entre eles perfeita.

PUC-Rio - Certificao Digital N 0210646/CA

Sendo assim a regra das misturas s pode ser aplicada ao regime elstico, prfratura, levando em conta ainda fatores de eficincia.

A eficincia do reforo por fibras pode ser julgada com base em dois

critrios: a melhoria da resistncia e da tenacidade do compsito, quando

comparado com a matriz sem reforo. Esses efeitos dependem do comprimento da

fibra, da sua orientao e da adeso interfacial fibra-matriz. Em aplicaes de

engenharia estes fatores de eficincia variam entre 0 e 1.

Para possibilitar o uso da regra das misturas em compsitos reforados por

fibras curtas dispostas aleatoriamente, Cox (1952) e Krenchel (1964)

desenvolveram fatores de eficincia - 1 relativo orientao das fibras e 2

relativo ao tamanho das fibras - transformando assim a equao da regra das

misturas, por exemplo, em (Jones, 1975):

ct = 1 2 ft Vf + mt Vm

(2.3)

A maior influncia das fibras no perodo de ps-fissurao, onde a

influncia da matriz pequena, podendo at mesmo ser desprezada devido s

mltiplas fissuras existentes. Pode-se assim eliminar o 2o termo da equao 2.3

para o clculo da resistncia a trao:

ct = 1 2 ft Vf

(2.4)

Fibras Naturais

46

A tabela 2.8 mostra os valores de 1 para compsitos no fissurados:

Tabela 2.8 Valores dos fatores de eficincia 1 dados por Cox e Krenchel.

Orientao das fibras

Deformao ocorre nas

Deformao ocorre

duas direes

apenas na direo da fora

(Cox, 1952)

aplicada

(Krenchel, 1964)

Alinhadas

Aleatoriamente no plano

1/3

3/8

1/6

1/5

(isotropia bi-dimensional)

Aleatoriamente

no

volume

PUC-Rio - Certificao Digital N 0210646/CA

(isotropia tri-dimensional)

De acordo com Krenchel (1964) para fibras curtas deve ser usado um fator

de eficincia 2 :

2 = 1 2

Ls

L

(2.5)

onde ,

Ls =

f

d

4

d = dimetro da fibra.

= tenso de adeso interfacial fibra-matriz.

f = resistncia trao da fibra.

L = comprimento da fibra

Sendo assim de acordo com Krenchel (1964) o fator de eficincia total seria o

produto de 1 e 2.

Laws (1971) em seu trabalho concluiu que para a zona elstica, definida

como a zona anterior falha da matriz, o fator de eficincia do comprimento, 2,

para um compsito com fibras curtas alinhadas deve ser bem prximo a 1. O fator

de orientao nesta regio para compsitos com fibras distribudas aleatoriamente

no plano 1/3 (deformao ocorre nas duas direes) e 3/8 (deformao ocorre

Fibras Naturais

47

apenas na direo da fora aplicada). Para compsitos com fibras distribudas

aleatoriamente em 3 dimenses o valor de 1 1/6 (deformao ocorre nas duas

direes) e 1/8 (deformao ocorre apenas na direo da fora aplicada).

J Romualdi e Mandel (1964) propuseram que em um compsito

reforado por fibras curtas dispostas aleatoriamente, apenas 41% destas fibras

contribuem para o controle das fissuras. Este valor foi obtido considerando-se que

se N fibras so orientadas uniformemente (distribuio uniforme de e - figura

2.8), o comprimento mdio das fibras na direo x dado pela equao 2.6.

/2 /2

L cos cos dd

0

N ( / 2) 2

= 0,41L

(2.6)

PUC-Rio - Certificao Digital N 0210646/CA

L = comprimento da fibra.

N = nmero de fibras.

L coscos = projeo na direao x.

Dessa forma apenas 41% da quantidade total de fibras contribui como reforo na

matriz.

Figura 2.8- Fibra de comprimento L orientada aleatoriamente.

Alguns pesquisadores desenvolveram equaes que podem ser utilizadas

para se calcular a resistncia flexo, trao, ruptura das fibras e tenacidade entre

outros parmetros, a saber:

Fibras Naturais

48

Swamy e Mangat (1974) , Swamy, Mangat e Rao (1974):

Para deformaes elsticas iguais na fibra e na matriz a resistncia trao

em um compsito dada pela regra das misturas como:

ct = mt v m + f v f

(2.7)

O mdulo de ruptura da matriz pode ser relacionado a sua resistncia

trao:

mf = mt

(2.8)

PUC-Rio - Certificao Digital N 0210646/CA

Multiplicando a equao 2.7 por tem-se:

ct = mf v m + f v f

(2.9)

Para concreto reforado por fibras, o mdulo de ruptura pode ser

relacionado ao mdulo de resistncia flexo Z:

M = mf Z

(2.10)

I

c

onde M o momento aplicado e Z = .

Entretanto notrio que a linearidade no pode ser aplicada para concreto

fibroso e a distribuio no linear da tenso de flexo relacionada a tenso de

trao:

M = ct (Z )

(2.11)

onde, um fator que correlaciona a tenso na fibra, o modulo da resistncia

flexo da seo e o momento aplicado.

Das equaes 2.10 e 2.11 tem-se:

mf = ct

(2.12)

Fibras Naturais

49

E pelas equaes 2.9 e 2.12 tem-se:

ct = mf v m + f v f

(2.13)

ou

cf =

mf v m + f v f

(2.14)

Para compsitos que falhem por arrancamento pode-se substituir f na equao

2.14 por:

PUC-Rio - Certificao Digital N 0210646/CA

Lc = f

d

2

(2.15)

Substituindo a equao 2.15 em 2.14 tem-se:

cf =

mf v m + 0,82v f L / d

(2.16)

Como na equao 2.16 a constante relaciona a tenso na fibra do

compsito ao momento aplicado e a tenso na fibra depende da tenso de adeso

interfacial, , pode-se reescrever a equao 2.16 como:

cf = A mf v m + 0,82v f L / d

(2.17)

onde, o valor de inclui a influncia de .

-Aveston, Mercer e Sillwood (1974):

Para fibras curtas Aveston et al.(1974) desenvolveram um modelo para se

avaliar o limite de resistncia do compsito. Foi assumido que L < Lc e que a

resistncia ao arrancamento das fibras suficiente para suportar o carregamento

no compsito. Dessa forma a resistncia seria simplesmente igual a fora

Fibras Naturais

50

friccional necessria para o arrancamento das fibras com comprimento mdio de

L/4 multiplicado pelo nmero de fibras por rea N = v f / r 2 .

L v v L

c = 2r f2 = f

d

4 r

(2.18)

Se for assumido que o decrscimo na tenso de adeso interfacial proporcional a

tenso da fibra tem-se que:

= 0

KF

r 2

(2.19)

PUC-Rio - Certificao Digital N 0210646/CA

F = 2rL =

2r 0 L

2KL

1+

r

(2.20)

onde,

F = fora de arrancamento mdia.

A resistncia do compsito seria ento o produto da fora de arrancamento mdia

por fibra, entre L = 0 e L = l/2 e pelo nmero de fibras por unidade de rea

N = v f / r 2 :

u =

vf 2

r 2 L

l/2

2r 0 L v f 0

=

2KL

K

1+

r

r

KL

1 KL log1 + r

(2.21)

- Aveston, Cooper e Kelly (1971):

Neste trabalho foi deduzido um modelo para a tenso de ruptura das fibras a qual

dada pela equao 2.22:

Fibras Naturais

51

fuc

12U sE m E f v m2

=

rE c v f

1/ 3

(2.22)

onde,

Us =

vf

r 2

x'

2r vdx

0

v = deslocamento na fibra deslocamento na matriz.

r = raio da fibra.

x = comprimento necessrio para fibras contnuas transferirem o carregamento

por rea unitria do compsito.

PUC-Rio - Certificao Digital N 0210646/CA

x' =

vm mr

v f 2

Marston, Atkins e Felbeck (1974):

Marston et al. (1974) desenvolveram um modelo para o clculo da

tenacidade total em um compsito. Este modelo baseado na soma das

tenacidades de arrancamento das fibras, formao de novas superfcies e

redistribuio de tenses.

A energia liberada na criao de novas superfcies durante a fratura do

material foi a novidade no modelo de Marston. Para se determinar a tenacidade

gerada pela formao de novas superfcies necessrio levar em conta a rea

criada pela fratura das fibras, matriz e interface fibra-matriz.

A seo transversal da nova rea criada pela fratura das fibras pode ser

aproximada por:

Af =

Nd 2

4

(2.23)

onde, N igual ao nmero total de fibras fraturadas e d o dimetro da fibra.

Rf pode ser ento definido como a tenacidade superficial da fibra.

O segundo tipo de superfcie formada a rea da seo transversal da

matriz a qual pode ser aproximada pela equao

Fibras Naturais

52

A m = A nom A f

(2.24)

onde, Anom a rea da seo transversal.

A tenacidade da matriz Rm determinada experimentalmente.

O terceiro tipo de superfcie formada aquela criada entre a fibra e a

matriz como o resultado de fraturas interfaciais. A rea criada por essa fratura :

A if = NdL

(2.25)

onde, L o comprimento mdio exposto da fibra nas metades da superfcie

PUC-Rio - Certificao Digital N 0210646/CA

fraturada. Se as fibras fraturam de forma aleatria, o comprimento mdio das

fibras expostas ser do seu comprimento total. Dessa forma

A if =

NdL c

4

(2.26)

Sendo Rif a energia associada a interface, a energia total consumida igual a

U total =

Nd 2

Nd 2

R f + A nom

4

4

NdL c

R m +

R if

(2.27)

A tenacidade definida como a razo da energia total dissipada pela rea

de dissipao.

U total

(2.28)

A nom

A rea nominal pode ser relacionada a frao volumtrica das fibras:

vf =

Dessa forma tem-se:

Nd 2

4A nom

(2.29)

Fibras Naturais

53

A nom =

Nd 2

4v f

(2.30)

A substituio das equaes 2.27 e 2.30 em 2.28 resulta em:

R s = v f R f + (1 v f )R m +

Utilizando L c =

v f L c R if

d

(2.31)

f d

2

obtm-se de forma equivalente,

PUC-Rio - Certificao Digital N 0210646/CA

R s = v f R f + (1 v f )R m +

v f f R if

2

(2.32)

Se vfRf for muito pequeno tem-se

v f f R if

2

(2.33)

L

v f f2 d v f 3f d

+

+ v m R m + v f c R if

24

6E f

d

(2.34)

R s = vmR m +

A frmula geral seria ento:

R total =

onde, a tenacidade devido ao arrancamento das fibras, Rpo corresponde primeira

parcela da equao 2.34 e a tenacidade devido a redistribuio das tenses,

segunda.

Fibras Naturais

54

Mai (1979)

Mai utilizou a mesma metodologia para o clculo da tenacidade daquela

usada por Marston, ou seja, a tenacidade total do compsito aquela proveniente

das contribuies das diferentes tenacidades: formao de novas superfcies,

redistribuio de tenses e arrancamento de fibras.

Mai sugeriu que a parcela de distribuio de tenses, Rre pode ser

desprezada para compsitos cujo comprimento das fibras seja inferior ao

comprimento crtico. Desta forma a nica parcela da equao seria a tenacidade

correspondente ao arrancamento das fibras, Rpo:

PUC-Rio - Certificao Digital N 0210646/CA

R po

v f L2

=

6d

(2.35)

A parcela resultante da formao de novas superfcies dada pela equao

2.36:

R s = v m R m + ( v f )

4LR if

d

(2.36)

onde,

L o comprimento mdio de arrancamento das fibras e foi definido como

sendo igual a L/4.

Rif = tenacidade resultante da interface fibra-matriz.

d = dimetro da fibra

= fator de eficincia.

Mai tambm sugere uma simplificao de Rif por Rm quando no se tiver

dados para calcular o primeiro. Com as simplificaes sugeridas por Mai a

equao 2.36 fica da seguinte forma:

R s = v m R m + ( v f )

LR m

d

(2.37)

Fibras Naturais

55

E a equao para o clculo da tenacidade total:

R total =

v f L2

v L

+ v m + f R m

6d

d

(2.38)

Mai, Foote e Cotterell (1980):

Em seu trabalho Mai et al. (1980) sugeriram uma equao para o clculo

da tenacidade em compsitos hbridos (asbesto + fibra celulsica). Estes

compsitos possuam suas fibras dispostas aleatoriamente e falharam por

arrancamento. A equao proposta a seguinte:

PUC-Rio - Certificao Digital N 0210646/CA

R=

L 2a

v a

6 d a

L2

a + v c c

L

c + (1 v o )(1 v a v c ) + v a a

d

L

+ v c c

dc

R m

(2.39)

onde, os subscritos o, a, c denotam vazios, fibras de asbesto e fibras de

celulose respectivamente.

Fibras Naturais

56

2.10.

O cimento amianto

Asbesto ou amianto o nome geral que se d a diversos tipos de silicatos

minerais fibrosos cristalinos os quais possuem propriedades fsicas e qumicas

nicas (Hannant, 1978; Coutts, 1988). Os nomes latino e grego, respectivamente,

amianto e asbesto, tm relao com suas principais caractersticas fsico-qumicas,

incorruptvel e incombustvel. Os dois grupos principais so as serpentinas e os

anfiblios. De longe o mineral mais abundante a crisolita (3MgO.2SiO2.2H2O)

ou asbesto branco, sendo este o principal componente do grupo das serpentinas. A

crisolita constitui mais de 90 % das reservas mundiais de amianto e usada em

larga escala na produo do cimento amianto (Hannant, 1978). De acordo com

Coutts (1992) 3 tipos de amianto so usados significativamente na indstria do

PUC-Rio - Certificao Digital N 0210646/CA

cimento amianto. So estes a crisolita (asbesto branco) visto na figura 2.9, a

amosita (asbesto cinza-marrom) e a crocidolita (asbesto azul).

(a)

(b)

Figura 2.9 Crisolita em seu estado bruto (a) e vista ao microscpio (b).

A crisolita apresenta uma resistncia qumica a meios alcalinos fortes,

refletindo assim na durabilidade observada nos produtos de cimento amianto.

Entretanto, as fibras so susceptveis a perdas de resistncia quando submetidas a

elevadas temperaturas e acima de 400 0C sua resistncia decai bastante (Hannant,

1978). O tipo de fibra mais forte do grupo dos anfiblios a crocidolita ou asbesto

azul (Na2O.Fe2O3.3FeO.8SiO2.H2O). A crocidolita considerada como a mais

perigosa forma do asbesto no ponto de vista de risco sade. Outras formas de

asbesto pertencentes ao grupo dos anfiblios so a amosita, a antofilita, a

tremolita e a actinolita.

Desde 1900 o tipo mais importante de compsito cimentcio produzido

comercialmente tem sido o cimento amianto. A proporo em relao a massa de

Fibras Naturais

57

fibras de amianto normalmente entre 9 a 12 % para placas corrugadas, 11 a 14 %

para tubos de presso e o aglomerante utilizado normalmente o cimento Portland

(Hannant, 1978). O sucesso do cimento amianto pode ser explicado pela

compatibilidade entre as fibras e a matriz cimentcia. Isto devido ao alto mdulo

de elasticidade e resistncia das fibras e a sua afinidade com o cimento Portland, o

que permite uma disperso efetiva em porcentagens relativamente altas de fibras

(10% ou mais) e garante boa aderncia fibra-matriz no compsito endurecido

(Bentur et al., 1990). Algumas propriedades mecnicas e fsicas dos tipos de

asbesto e do seu compsito podem ser verificadas na tabela 2.9.

Tabela 2.9 Propriedades mecnicas e fsicas do amianto.

Resistncia Resistncia

Densidade Comp.

(kg/m3)

(mm)

15

17-20

28-35

3600

150

Crisolita

300-1250

2500

22,2

Rilem

Crisolita

3100

164

2550

19FRc

Crocidolita

3500

196

3370

Beaudoin

Crisolita

3100

164

(1990)

Crocidolita

3500

190

Autores

PUC-Rio - Certificao Digital N 0210646/CA

Mdulo de

flexo

trao

elasticidade

(MPa)

(MPa)

(GPa)

7-8

5-6

30-40

Crisolita

Tipo

Pasta de

Cimento

Studinka

pura

(1989)

Cimento

Amianto

Sinha

(1975)

(1982)

Fibras Naturais

58

No quadro 2.1 feita uma comparao entre as caractersticas do amianto

e das fibras vegetais.

Quadro 2.1 Principais diferenas entre amianto e fibras vegetais.

Amianto

Fibras vegetais

No combustvel

Combustvel

Apresenta risco sade

No apresenta risco sade

Melhor disperso das fibras

Pior disperso das fibras

Alto custo

Baixo custo

Maior consumo de energia

Menor consumo de energia

2.10.1.

Resistncia ao impacto

PUC-Rio - Certificao Digital N 0210646/CA

A resistncia ao impacto do cimento amianto notoriamente baixa e isso

pode ser explicado em parte pela rigidez do material na zona de ps-fissuramento

da matriz. Outro fator que contribui que as fibras curtas possuem pouca

capacidade de absorver

energia atravs do arrancamento. De acordo com

Agopyan (1983) a resistncia ao impacto do cimento amianto de 2 kJ/m2.

Entretanto este trabalho no relata o tipo de ensaio nem a geometria do corpo de

prova. Krenchel (1964), em seu trabalho, obteve para o ensaio de impacto Charpy

com velocidade de 3,4 m/s e geometria de 30 x 70 mm o valor de 2,71 kJ/m2.

2.10.2.

Tecnologia de produo

O cimento amianto foi inventado por L. Hatschek, um austraco que em

1900 patenteou o processo de fabricao do cimento amianto sob o ttulo de

Verfahren zur Herstellung von Kunststeinplatten aus Faserstoffen und

Hydraulischen Bindemitteln (Processo de manufatura para folhas de pedras

sintticas e agentes de ligao hidrulica) (Studinka, 1989). As tcnicas de

manufatura do processo Hatschek permanecem basicamente as mesmas at hoje

sendo

bem parecidas com a produo de papel pesado (Coutts,1988). No

processo Hatschek uma soluo aquosa de asbesto e cimento, na proporo de 7 a

10 % de slidos, colocada em um tanque contendo cilindros rotativos. Os

cilindros retm a matria slida, removendo um pouco da gua. Uma banda

Fibras Naturais

59

rotativa movimenta-se sobre a superfcie dos cilindros retendo uma fina camada

da mistura de cada cilindro como pode ser visto na figura 2.10.

Figura 2.10 Esquema de produo atravs do processo Hatschek.(Coutts, 1992).

A mistura ento movimentada sobre uma regio onde aplicado vcuo o

qual remove a maior parte da gua ainda restante. A frmula passa sob um

PUC-Rio - Certificao Digital N 0210646/CA

cilindro vrias vezes at que um produto de espessura desejada seja obtido. O

material depois comprimido por rolos de presso.

Outros Processos de fabricao:

a) Processo Mazza

Este processo utilizado para a fabricao de tubos de presso feitos de

cimento amianto sendo uma modificao do processo Hatschek.

b) Processo Magnani

Neste processo a taxa slidos/gua est prxima a 0,5 e a mistura

aquecida e bombeada em um cinto onde a mesma prensada e nivelada por

rolamentos. Tanto os cintos quanto os rolamentos podem ser feitos de forma a se

poder fabricar tanto folhas corrugadas quanto lisas.

c) Processo de extruso de Manville

As fibras de asbesto, o cimento, a slica fina e plastificantes como o xido

de polietileno so inseridas em um misturador com gua suficiente apenas para

produzir uma mistura rgida. A mistura ento forada atravs de uma prensa de

ao com aquecimento, para produzir sees extrudadas de perfil desejado.

Fibras Naturais

60

2.10.3.

Riscos sade

As fibras constituintes do mineral asbesto so muito finas e podem

facilmente ficar em suspenso no ar. Sob essas circunstncias, a forma fsica e a

inrcia qumica destas fibras combinam-se para criar um grande problema sade

dos trabalhadores de indstrias que manuseiam tal mineral ou outros expostos de

forma similar.

De acordo com a ABREA as seguintes doenas podem ser causadas por

exposio prolongada ao asbesto (ABREA, 2004):

Asbestose: endurecimento lento do pulmo o qual causa a falta de ar

PUC-Rio - Certificao Digital N 0210646/CA

progressiva, cansao, emagrecimento, dores nas pernas e costas. No tem

cura e progride mesmo que nunca mais se exponha poeira do amianto. O

tratamento empregado para diminuir os sintomas da falta de ar. Em geral

os sintomas levam de 15 a 25 anos para se manifestar, porm pode ocorrer

antes, caso se tenha tido uma exposio a grandes quantidades de poeira.

Cncer de pulmo

Mesotelioma de Pleura (tecido que reveste o pulmo) e Pleritnio (tecido

que reveste a cavidade abdominal): tumor maligno que mata em at dois

anos aps confirmado o diagnstico. O mesotelioma uma doena que

pode apresentar-se at 35 anos aps a contaminao.

Doenas

Pleurais

(placas,

derrames,

espessamentos,

distrbios

ventilatrios): embora alguns mdicos digam que sejam benignas, elas

trazem uma srie de incmodos como falta de ar e cansao. Ningum

nasce com essa doena, esta adquirida no trabalho e pelas condies que

o trabalho se desenvolve. As empresas em geral, recusam vagas para

trabalhadores portadores dessas doenas alegando que no esto aptos para

o trabalho.

Fibras Naturais

61

Cnceres de Faringe e do aparelho digestivo: j existem muitas evidncias

de que estas doenas se manifestam em quem esteve exposto ao amianto.

Hoje em dia a produo e o processamento de produtos a base de amianto

esto sujeitos a medidas e controles de segurana bastante rgidos sendo sua

proibio j sancionada em diversos pases, principalmente nos mais

desenvolvidos. O tempo mdio de incubao de doenas causadas pelo asbesto

est entre 10 e 40 anos. Devido a este fato possvel que a longo prazo um

grande nmero de doenas relacionadas ao asbesto se desenvolva. interessante

notar que o risco de se desenvolver cncer de pulmo para fumantes expostos ao

asbesto muito maior em comparao a no fumantes (Studinka, 1989).

Na literatura mdica, vrios artigos sobre doenas causadas pela exposio

ao asbesto podem ser encontrados (Acheson et al., 1984; Albin et al., 1990; Berry

PUC-Rio - Certificao Digital N 0210646/CA

et al.,1985; Hodgson et al. , 2000; Smith et al. 1996). Por uma anlise destes

artigos pode-se concluir que realmente a exposio ao asbesto prejudicial

sade causando as doenas enumeradas acima. Entretanto existem divergncias

sobre a potencialidade de risco de cada tipo de asbesto. Sendo que, de acordo com

Hodgson et al. (2000) a crisolita em seu estado puro (sem tremolita) pode

apresentar nenhum risco ou baixo risco ao cncer. Entretanto de acordo com

Smith e Wright (1996) no existem diferenas entre os diferentes tipos de asbesto

no que diz respeito aos riscos sade.

Motivado pela divergncia na comunidade cientfica da rea tecnolgica

sobre o risco da exposio ao asbesto e a ttulo de curiosidade apresentado no

quatro 2.2 o risco quantitativo gerado pela exposio ao asbesto. Estes riscos esto

relacionados a duas doenas, Mesotelioma e cncer de pulmo e foram extrados

do trabalho de Hodgson et al. (2000).

Fibras Naturais

62

Quadro 2.2 Sumrios de riscos quantitativos relativo a exposio ao asbesto para

diferentes nveis de exposio.

Fibras

Mesotelioma

Cncer de pulmo

Exposio acumulada entre 10 e 100 f/ml.yr

Crocidolita

400 mortes por 100.000 100 a 150 mortes por

expostos.

Amosita

100.000 expostos

65 mortes por 100.000

expostos.

Crisolita

2 mortes por 100.000 5

expostos.

mortes

por

100.000

expostos.

Exposio acumulada de 1 f/ml.yr

Crocidolita

650 mortes por 100.000 85 mortes por 100.000

expostos.

PUC-Rio - Certificao Digital N 0210646/CA

Amosita

exposies.

90 mortes por 100.000

expostos.

Crisolita

5 mortes por 100.000 2

expostos.

mortes

por

100.000

por

100.000

exposies.

Exposio acumulada de 0,1 f/ml.yr

Crocidolita

100 mortes por 100.000 4

exposies.

Amosita

mortes

exposices.

15 mortes por 100.000

exposies.

Crisolita

Risco

provavelmente Provavelmente

insignificante. Estimativa significativa. Porm

mais elevada de 4 mortes argumentado que

por 100.000 exposies.

no

uma

estimativa de 10 mortes

por 100.000 exposies

possa ser justificvel.

Onde: f = fibra, ml = 1/28316,8 ps cbicos e yr = ano.

Das könnte Ihnen auch gefallen

- Estudo Do Processo de Secagem em Estufa e Por Microondas de Compósitos Cerâmicos de Argila e Resíduos de EsteatitoDokument111 SeitenEstudo Do Processo de Secagem em Estufa e Por Microondas de Compósitos Cerâmicos de Argila e Resíduos de Esteatitoaemp2009Noch keine Bewertungen

- Cimentos GeopolimericosDokument14 SeitenCimentos Geopolimericosaemp2009Noch keine Bewertungen

- Comportamento Mecânico Do Concreto Reforçado Com Fibras de Bagaço de CanaDokument26 SeitenComportamento Mecânico Do Concreto Reforçado Com Fibras de Bagaço de Canaaemp2009Noch keine Bewertungen

- CNT110 ManualDokument32 SeitenCNT110 Manualaemp2009Noch keine Bewertungen

- NBR-9778-Argamassa e Concreto Endurecidos - Determinação Da Absorção de Água Por Imersão - Índice de Vazios e Massa EspecificaDokument3 SeitenNBR-9778-Argamassa e Concreto Endurecidos - Determinação Da Absorção de Água Por Imersão - Índice de Vazios e Massa Especificaaemp2009Noch keine Bewertungen

- Dner Me192 97Dokument5 SeitenDner Me192 97aemp2009Noch keine Bewertungen

- Refratários e IsolantesDokument88 SeitenRefratários e IsolantesLucas LisbanhoNoch keine Bewertungen

- (NBR NM ISO-2395) - Peneiras de Ensaio e Ensaio de Peneiramento - VocabulárioDokument9 Seiten(NBR NM ISO-2395) - Peneiras de Ensaio e Ensaio de Peneiramento - Vocabulárioaemp2009Noch keine Bewertungen

- Avaliação Da Secagem de Cerâmica VermelhaDokument5 SeitenAvaliação Da Secagem de Cerâmica Vermelhaaemp2009Noch keine Bewertungen

- Trabalho Avaliativo - Resistência Dos Materiais - 3 Etapa - EADDokument5 SeitenTrabalho Avaliativo - Resistência Dos Materiais - 3 Etapa - EADRICARDO DE CASTRONoch keine Bewertungen

- Planilha de Cálculo (Exercício) - Redes RamificadasDokument5 SeitenPlanilha de Cálculo (Exercício) - Redes RamificadasEmannuel QuintanilhaNoch keine Bewertungen

- Exame - Estatistica BelarminaDokument16 SeitenExame - Estatistica BelarminaRafael50% (2)

- Ficha - Ordem - Paranormal - RPG - 0.9 Deives NormalDokument4 SeitenFicha - Ordem - Paranormal - RPG - 0.9 Deives NormalRuan Vitor de Paula CardosoNoch keine Bewertungen

- Natan Caetano - North BoundDokument237 SeitenNatan Caetano - North BoundJimmyzitoNoch keine Bewertungen

- Introdução e Aula 1-Trabalho e Calor e 1a Lei Da TermodinâmicaDokument50 SeitenIntrodução e Aula 1-Trabalho e Calor e 1a Lei Da TermodinâmicaAssuere Pereira Melo AssuereNoch keine Bewertungen

- Catalogo PRYSUN - CompletoDokument6 SeitenCatalogo PRYSUN - CompletoEverton Borges de SouzaNoch keine Bewertungen

- Apostila Baralho CiganoDokument60 SeitenApostila Baralho CiganoRaphaelalemida88% (16)

- Manual Técnico Steel DeckDokument77 SeitenManual Técnico Steel Deckoscavier100% (1)

- Exercícios Da Unidade IDokument8 SeitenExercícios Da Unidade IScribdTranslationsNoch keine Bewertungen

- Aula - Medição de DistânciasDokument21 SeitenAula - Medição de DistânciasYoungking MomedeNoch keine Bewertungen

- Corrente Eletrica Sesi ConverterDokument3 SeitenCorrente Eletrica Sesi ConverterBinhaNoch keine Bewertungen

- Vigas, Pilares e LajesDokument25 SeitenVigas, Pilares e Lajesvinicius severoNoch keine Bewertungen

- Manual de Física Iº Trimestre 10Dokument26 SeitenManual de Física Iº Trimestre 10augustuswaters413Noch keine Bewertungen

- Procedimento de SegurançaDokument13 SeitenProcedimento de Segurançaricardomartinsramos100% (1)

- Manual de Operação Dos MicrómetrosDokument8 SeitenManual de Operação Dos MicrómetrosRFM1402Noch keine Bewertungen

- Slide-Edm 341 (Natureza, Obj Ens Mat)Dokument17 SeitenSlide-Edm 341 (Natureza, Obj Ens Mat)Eduarda Della ValleNoch keine Bewertungen

- Amado 2010Dokument210 SeitenAmado 2010niltonbispoNoch keine Bewertungen

- 127J 3-TechData Ultra PortDokument6 Seiten127J 3-TechData Ultra PortVictor Araujo da SilvaNoch keine Bewertungen

- Ficha de Revisoes - Fisica 11o 6-1Dokument5 SeitenFicha de Revisoes - Fisica 11o 6-1DekiisterBRNoch keine Bewertungen

- Falhas de Motores Elétricos WegDokument34 SeitenFalhas de Motores Elétricos WegJosue Guimaraes RodriguesNoch keine Bewertungen

- NotasdeaulasDokument22 SeitenNotasdeaulasLeonardo ThomazelliNoch keine Bewertungen

- Apresentação Classificaçaõ Dos SolosDokument17 SeitenApresentação Classificaçaõ Dos SolosMoises MugaduiNoch keine Bewertungen

- Ebook Isots15066 Explained PDF Free - En.ptDokument27 SeitenEbook Isots15066 Explained PDF Free - En.ptWillNoch keine Bewertungen

- Processos Conformação LaminaçãoDokument90 SeitenProcessos Conformação LaminaçãojoseNoch keine Bewertungen

- Campo ElétricoDokument27 SeitenCampo ElétricoCarlindo Teixeira da S. SousaNoch keine Bewertungen

- Av - Subst. 1 - Projetos e Detalhes Construtivos de Alvenaria EstruturalDokument7 SeitenAv - Subst. 1 - Projetos e Detalhes Construtivos de Alvenaria EstruturalLaura Jane Silva SoaresNoch keine Bewertungen

- Ondas - Atividade em Anexo - 9 Ano.Dokument4 SeitenOndas - Atividade em Anexo - 9 Ano.Matheus RodriguesNoch keine Bewertungen

- N2 Prob EstatísticaDokument3 SeitenN2 Prob EstatísticaLeticia PasiniNoch keine Bewertungen

- QO 01 Química Organica CompletaDokument72 SeitenQO 01 Química Organica CompletaAmedeo PetrucciNoch keine Bewertungen