Beruflich Dokumente

Kultur Dokumente

Redes Industriales, Capitulo 8

Hochgeladen von

Alex GuamánCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Redes Industriales, Capitulo 8

Hochgeladen von

Alex GuamánCopyright:

Verfügbare Formate

Dpto.

Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

8. REDES DE CAMPO

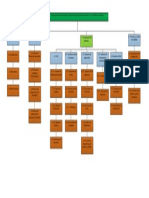

El modelo jerrquico es una herramienta muy til para disear infrestructura de

redes corporativas confiables y eficientes.

Figura 8.1. Modelo jerrquico de una red corporativa.

El modelo jerrquico divide una red en tres capas:

Capa de Acceso.

Proporciona a los usuarios acceso a la red y sus equipos y servicios. En una red

corporativa, la capa de acceso generalmente incorpora switches LAN con puertos

que proveen conectividad a las estaciones de los usuarios y a los servidores. En un

ambiente WAN, proveer a trabajadores a distancia o sitios remotos acceso a la red

corporativa por medio de tecnologas de comunicacin WAN. En un ambiente

industrial, esta capa correspondera a la capa de buses I/O donde se encontraran

los sensores y actuadores inteligentes; es decir, como se ver ms adelante,

aquellos provistos de interfaces para conexin a una red. El dispositivo inteligente

que se encontrar en este nivel ser el PLC local de control.

Capa de Distribucin

En un ambiente corporativo, es en esta capa donde se agrupan los armarios de

comunicaciones, que son los equipos donde converge el cableado, usando switches

para segmentar grupos de trabajo y as aislar los problemas de una red. Se dice que

en este campo es donde se implementa conectividad basada en las polticas

particulares de una empresa. Aqu es donde se filtra trfico para decidir quien puede

Dr. Luis Corrales

ENERO 2008

Pg. 127

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

conectarse con quien. Adems, en esta capa es donde se provee la conectividad

hacia las redes WAN situadas en el borde de conectividad empresarial.

Core layer

Tambin referida como el backbone, hace referencia a tecnologas que proveen alta

velocidad para conmutar paquetes tan rpido como sea posible. Debido a que la

capa core es crtica para la conectividad, debe proporcionar un alto nivel de

disponibilidad y adaptacin a cambios con mucha rapidez. Tambin debe proveer

escalabilidad y convergencia rpida.

Siguiendo este modelo es que una red industrial tiene el modelo jerrquico que se

muestra a continuacin.

8.1.

ARQUITECTURA DE LAS REDES DE CAMPO INDUSTRIALES

Las redes industriales, limitadas antes a comunicar los diferentes dispositivos de

campo (transductores y transmisores con actuadores) han ido evolucionando para

poder procesar los datos que una planta moderna debe generar para ser

competitiva, segura, confiable. As mismo, han tenido que desarrollarse para poder

satisfacer las necesidades de informacin que ahora se tiene no solo a nivel de

proceso sino tambin a nivel de gerencia.

Para poder satisfacer estos requerimientos, que implica que en una red industrial

moderna deban coexistir equipos de todo tipo, es necesario agruparlos en una forma

jerrquica, de tal forma que se optimice su uso, administracin y mantenimiento.

Nivel de Gestin: Se encarga de integrar los niveles inferiores a una estructura

organizada y jerrquica. Las mquinas en este nivel sirven de enlace entre el

proceso productivo y el rea de gestin, en la cual se requiere informacin sobre

ventas, tiempos de produccin, repuestos en bodega, etc. Emplean redes tipo LAN y

WAN que funcionan bajo protocolos como Ethernet y TCP/IP.

Nivel de Control: Se encarga de enlazar y controlar los distintos procesos, lneas de

produccin de una planta industrial. A este nivel se sitan los PLCs de gran

desempeo y poder, as como computadoras destinadas a diseo, control de

calidad, programacin. Suelen emplear redes tipo LAN que funcionan bajo el

protocolo Ethernet y/o Ethernet Industrial.

Nivel de Campo y Proceso: Aqu se realiza la integracin de la informacin

generada y requerida por los procesos de campo automticos y controlados que

utilizan PLCs y Controladores, multiplexores de Entrada / Salida (I/O), controladores

PID, etc., conectados en sub redes. Aqu es frecuente encontrar uno o varios

autmatas modulares, actuando como maestros. En este nivel se emplean los buses

o redes industriales de campo que funcionan bajo protocolos como Fieldbus,

Profibus, por mencionar algunos.

Nivel de I/O: Es el nivel ms prximo a las variables fsicas de la planta. Aqu se

hallan los sensores (transmisores) y actuadores encargados de medir y controlar los

procesos productivos, respectivamente. Basados en la informacin que se recoge en

este nivel, aplicaciones de control toman las decisiones necesarias que garantizan

Dr. Luis Corrales

ENERO 2008

Pg. 128

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

una correcta automatizacin. En este nivel se emplean protocolos como: Seriplex,

Hart, CanBus, etc.

Una planta industrial organizada de esta forma requiere de sistemas: SCADA, DCS,

Muliplexores y HMIs. Vale indicar que un diagrama representativo de una planta

organizada de esta forma suele parecer ser simple. Lneas que unen un bus con

otro, ocultan la complejidad que en realidad existe. Desde ya debe entenderse que

la unin no es solamente asunto de unir elctricamente un bus con otro, sino lograr

que dos protocolos diferentes puedan comunicarse entre si. Para esto hay

dispositivos especialmente diseados con este propsito cuyos protocolos (como el

Ethernet/ModbusRTU) y funcionamiento se estudiar ms adelante.

Figura 3.1. Niveles de una red industrial

En este captulo se introduce el concepto de las redes de campo industriales o,

como tambin se las denomina, el Bus I/O /Entrada / Salida).

Existen dos tipos de buses I/O; el bus de dispositivos y el bus de procesos. Las

redes industriales o buses I/O permite a un PLC comunicarse con dispositivos de

entrada y salida de manera similar a como en una red de rea local, PCs o PLCs

supervisores se comunican con PLCs individuales (Figura 4.1).

Dr. Luis Corrales

ENERO 2008

Pg. 129

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.1. Diagrama de bloques de una red de campo o bus I/O

Esta configuracin descentraliza el control en un sistema para que los PLCs se

encarguen de controlar partes de un todo, dando como resultado un sistema de

control ms grande y rpido. Rpido pues la informacin tender a viajar solamente

hasta / desde un PLC. Poco trfico ser el que tenga que recorre muchos caminos

en la red con lo que se optimiza el flujo de datos en la misma. La topologa o

arquitectura fsica de un bus I/O sigue la configuracin de un bus o bus extendido,

esto permite que dispositivos inteligente (interruptores de fin de carrera,

fotoelctricos y de proximidad) se conecten directamente sea a otro PLC o a una

LAN. En estos buses se debe hacer notar una diferencia: el bus, a ms de tener

lneas para transmitir datos, puede tambin tener lneas de alimentacin. La Figura

4.2 ilustra una conexin tpica entre un PLC, una red de rea local y un bus I/O.

Dr. Luis Corrales

ENERO 2008

Pg. 130

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.2 Conexin entre un PLC, una LAN y un Bus I/O

A un bus I/O se debe conectar dispositivos inteligentes (Figura 4.3) donde lo de

inteligente se puede traducir como un dispositivo que tiene los circuitos y la lgica

para compartir el medio fsico con otros dispositivos.

En un bus I/O, el PLC maneja los dispositivos inteligentes directamente sin el uso de

mdulos de entrada y salida; lo que quiere decir que el PLC se conecta y se

comunica con los dispositivos inteligentes de entrada y salida de acuerdo a un

protocolo de bus. Para esto el PLC usa un I/O bus Network scanner. Un bus I/O

scanner lee y escribe a la direccin de cada uno de los dispositivos inteligentes, al

mismo tiempo que lee la informacin contenida en los paquetes de la red. Una red

grande con bus de topologa de rbol puede tener hasta 2048 dispositivos de campo

discretos o ms conectados.

Figura 4.3 Conexin de un dispositivo inteligente a una red bus I/O

Dr. Luis Corrales

ENERO 2008

Pg. 131

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Los dispositivos inteligentes conectados en un bus I/O poseen inteligencia en la

forma de un microprocesador u otros circuitos (Figura 4.4).

Figura 4.4. Inteligencia en un dispositivo

Estos dispositivos no solo comunican el estado (ON/OFF) de una entrada y salida,

sino que tambin dan un diagnstico de sus estados de operacin. Por ejemplo un

sensor fotoelctrico puede reportar cuando su ganancia interna empieza a decrecer

por un lente sucio; o un interruptor de lmite puede reportar el nmero de

movimientos que ha ejecutado. Este tipo de informacin puede prever un mal

funcionamiento de un dispositivo de entrada salida y puede indicar cuando un sensor

ha llegado a su lmite de vida y tiene que ser cambiado.

4.1.

TIPOS DE BUS I/O EN REDES.

Los buses I/O de redes pueden dividirse en dos diferentes categoras: una que tiene

que ver con dispositivos de bajo nivel que son tpicos de operacin de manufactura

discretas y los otros son dispositivos de alto nivel utilizados en procesos industriales.

Las categoras de los buses de red son:

Buses de dispositivos.

Buses de proceso.

Bus de Dispositivos.- Es la interfaz con los dispositivos de campo de bajo nivel

(pulsadores, interruptores de fin de carrera, etc), cuyo fin es proporcionar

informacin respecto al estado de los dispositivos (ON/OFF) o al estado de

operacin (operacin correcta / incorrecta). Estas redes generalmente trasmiten solo

desde unos pocos bits hasta varios bytes de datos en un determinado tiempo.

Bus de Proceso.- Por otro lado, estos buses se conectan a dispositivos de campo

capaces de generar un alto nivel de informacin (vlvulas de proceso inteligentes,

medidores de nivel inteligentes, etc), que tpicamente se emplean en aplicaciones de

control de procesos en donde se requiere un control ms fino de sus variables. El

bus de procesos maneja grandes lotes de datos (varias centenas de bytes), dando

informacin acerca del proceso, as como de los mismos dispositivos de campo

(marca del equipo, fecha de ltimo mantenimiento, etc). La Figura 4.5 ilustra la

clasificacin de los dos tipos de busesI/O

Dr. Luis Corrales

ENERO 2008

Pg. 132

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

La mayora de dispositivos conectados a un bus de procesos son analgicos, cuya

informacin por supuesto debe ser convertida a digital para su transmisin; los

dispositivos conectados a un bus de dispositivos son discretos. Sin embargo, el bus

de dispositivos algunas veces incluye dispositivos analgicos como termocuplas y

controladores de velocidad, que transmiten unos pocos bytes de informacin.

El bus de dispositivos que incluye dispositivos discretos, tanto como pequeos

dispositivos analgicos, son llamados byte-wide bus networks que podra

traducirse como redes con bus para transmitir bytes. Estas redes pueden transferir

entre 1 a 50 o ms bytes de datos en un determinado momento. El bus de

dispositivos que se comunica solo con dispositivos discretos es llamado bit-wide bus

networks, este transfiere menos de 8 bits de datos desde dispositivos discretos

simples a distancias relativamente cortas.

La razn principal para que el bus de dispositivos trabaje con dispositivos discretos y

el bus de procesos con analgicos es el requerimiento diferente de transmisin de

datos. El tamao de los paquetes de informacin tiene un efecto inverso en la

velocidad con que estos datos viajan en la red. Puesto que los buses de dispositivos

trasmiten poca informacin pueden trabajar a gran velocidad y por lo mismo

deberan emplearse en aplicaciones donde se requiere de rapidez de accionamiento

de ciertos dispositivos, caso de una electro vlvula por ejemplo. El bus de procesos

trabaja lentamente por el gran tamao de los paquetes de datos y, por lo mismo, se

los aplica ms para el control de dispositivos de entrada/salida analgicas que no

requieren una respuesta rpida de tiempo, por ejemplo una servo vlvula.

Las velocidades de transmisin para ambos tipos de buses I/O pueden ser de hasta

1 y 2.5 Mbytes por segundo. Sin embargo un bus de dispositivos puede entregar

ms paquetes de informacin que el bus de procesos.

Puesto que por un bus de proceso se puede transmitir varios cientos de bytes de

datos, son apropiados para aplicaciones que requieren una transmisin de datos

Dr. Luis Corrales

ENERO 2008

Pg. 133

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

complejos. Por ejemplo, un bus de procesos compatible con un transmisor de

presin puede proveer de control con mucha mayor informacin que solo presin,

esta puede tambin transmitir informacin acerca del flujo de temperatura flotante y

as como de su operacin interna. Este tipo de informacin requiere un paquete

largo de datos a transmitir y para esto es apropiado el bus de proceso pues en el de

dispositivos simplemente no cabra.

4.2.

PROTOCOLOS DE LOS BUSES Y REDES DE CAMPO INDUSTRIALES

Ninguno de los dos buses I/O tienen un protocolo estndar; sin embargo algunas

organizaciones estn trabajando para desarrollar tanto especificaciones para los

buses de dispositivos como de proceso.

En el rea del bus de proceso dos organizaciones principales, la Fundacin Fieldbus

(que es el resultado de la unin de la Fundacin ISP y FIP) y la Organizacin de

Comercio Profibus (bus de proceso inteligente) estn trabajando para producir

estndares para protocolos y redes industriales.

Otras organizaciones como la ISA y el IEC estn tambin participando en el

desarrollo de estos estndares. Esta es la razn por la que algunos fabricantes

especifican que sus productos analgicos son compatibles con Profibus, Fieldbus u

otro tipo de esquema de protocolo de comunicacin.

La Figura 4.6 ilustra un diagrama de bloques de los protocolos disponibles.

Figura 4.6 Estndares de protocolos

Otra manera de intentar una clasificacin de los buses de campo se muestra en la

Figura 4.7 a continuacin.

Dr. Luis Corrales

ENERO 2008

Pg. 134

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.7. Otra clasificacin de las redes o buses de campo industriales.

Tanto los buses de dispositivos como los de proceso trasmiten su informacin de la

misma manera; esto es, digitalmente. De hecho, la necesidad de la comunicacin

digital fue uno de las mayores razones para el establecimiento de las redes

industriales. La comunicacin digital es la que permite que ms de un dispositivo

pueda conectarse a un mismo medio y compartirlo debido a la capacidad de

direccionamiento que ofrecen y a que los nodos involucrados sean capaces de

reconocer los datos. Por otro lado, los datos digitales son menos propensos a sufrir

de distorsin producto de la EMI o RFI. Tambin, los PLCs pueden transmitir datos

digitales sin tener que convertirlos a anlogos y viceversa. De esta manera hay

menos errores asociados a la conversin A/D y D/A. Por ltimo otra de las grandes

ventajas tiene que ver con la enorme reduccin de cableado al no tener que

conectar los dispositivos de campo con cables de conexin individuales.

4.3.

REDES CON BUSES DE DISPOSITIVOS BIT-WIDE

Se usan con simples dispositivos de campo discretos; es decir, sensores y

actuadores tipo ON-OFF. Pueden trasmitir tan solo 4 bits (un nibble) que es

suficiente para trasmitir los datos desde estos dispositivos. Los dispositivos ms

pequeos requieren de solo un bit para operar. Minimizando la cantidad de datos

trasmitidos, estos bueses pueden proveer un rendimiento ptimo a bajos costos. Los

buses ms comunes son: ASI, InterBus Loop y Seriplex.

Red ASI

Se usa en redes que no requieren ms de 124 dispositivos de Entrada / Salida (I/O).

Estos 124 dispositivos de entrada y salida pueden conectarse a hasta 31 nodos sea

en una topologa de anillo, rbol o estrella. Los dispositivos de I/O se conecta al PLC

o a una PC por medio de una interfaz controladora (una tarjeta que se conecta al

bus). La Figura 4.8 ilustra una red bit-wide ASI.

Dr. Luis Corrales

ENERO 2008

Pg. 135

Dpto. Automatizacin y Control Industrial

Figura 4.8.

Interfaces Comunicacin Industrial

Red de dispositivos bit-wide ASI

La red se fundamenta en un chip de protocolo ASI, por lo mismo, los dispositivos

que se conecten a esta red deben tener este chip. Los dispositivos compatibles

tpicos suelen ser interruptores de proximidad, sensores fotoelctricos, interruptores

de fin de carrera y dispositivos estndar, aunque respecto a estos ltimos se debe

indicar que el chip ASI est ubicado en el nodo; es decir, un nodo inteligente con un

chip ASI esclavo.

Las redes ASI requieren una fuente de alimentacin de 24 V DC que se conecta por

medio de un par de alambres sin blindaje y no trenzados. Lo interesante es que

tanto el voltaje de alimentacin como los datos viajan por el mismo par de alambres.

La longitud mxima del cable es de 100 m desde el controlador maestro con una

velocidad de transmisin de 167 Kbps.

En la Figura 4.9 se muestra una red que combina tanto una red bit-wide ASI con una

red byte-wide CANbus. Se debe notar que la red ASI se conecta a la CANbus por

medio de un Gateway, el cual es un dispositivo que permite la comunicacin entre

redes que corren con diferente protocolo.

Dr. Luis Corrales

ENERO 2008

Pg. 136

Dpto. Automatizacin y Control Industrial

Figura 4.9.

Interfaces Comunicacin Industrial

Redes ASI y CANbus trabajando juntas.

InterBus Loop

La red bit-wide InterBus loop fue desarrollada por la compaa Phoenix Contact Inc.

y es empleada para conectar a un PLC dispositivos sensores y actuadores simples.

InterBus Loop emplea una tecnologa de alimentacin y comunicacin denominada

PowerCom para enviar la seal con el protocolo InterBus por las lneas de

alimentacin; es decir, el protocolo es modulado en las lneas de poder. Esto permite

reducir el nmero de cables requerido por la red a solamente dos conductores que

llevan tanto la alimentacin como las seales de comunicacin a los dispositivos de

campo.

Puesto que tanto InterBus-S como InterBus Loop emplean el mismo protocolo, se

pueden comunicar entre ellos por medio de un mdulo terminal InterBus Loop

localizado en la red InterBus-S, el cual se conecta a los dispositivos de campo por

medio de los dos alambres. Una red InterBus Loop se puede tambin conectar con

dispositivos no inteligentes por medio de mdulos interfaz que contienen un chip

inteligente esclavo. En la Figura 4.10 se muestra un ejemplo de conexin de estas

redes.

Dr. Luis Corrales

ENERO 2008

Pg. 137

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.10. Redes InterBus Loop e InterBus-S unidas por mdulo terminal InterBus Loop

Seriplex

La red Seriplex permite la conexin de hasta 510 dispositivos de campo a un PLC en

una configuracin Maestro / Esclavo o peer to peer. La red Seriplex se basa en el

chip ASIC (Application Specific Integrated Circuit) el cual debe estar presente en

todos los dispositivos que se conectan en esta red. Los dispositivos que no tiene

este chip puede conectarse a la red por medio de un mdulo Seriplex I/O que

contiene un chip ASIC esclavo. La interfaz ASCI I/O contiene 32 funciones lgicas

booleanas que sirven para proveer la lgica necesaria para comunicar, direccionar e

inteligencia necesaria para controlar los dispositivos de campo conectados a la red

(Figura 4.11).

Dr. Luis Corrales

ENERO 2008

Pg. 138

Dpto. Automatizacin y Control Industrial

Figura 4.11.

Interfaces Comunicacin Industrial

Red Seriplex con mdulo controlador

La red Seriplex a nivel de capa fsica puede extenderse hasta 2000m con una

topologa estrella, bus o rbol. Esta red tambin puede operar sin un controlador. A

diferencia de la red ASI, la red Seriplex se puede conectar con dispositivos anlogos

de entrada y salida; sin embargo, la seal anloga digitalizada se debe leer o escribir

bit por bit en cada ciclo de barrido. La Figura 4.12 muestra una red Seriplex tpica sin

controlador.

Figura 4.12. Interfaz Seriplex I/O sin un controlador

Dr. Luis Corrales

ENERO 2008

Pg. 139

Dpto. Automatizacin y Control Industrial

4.4.

Interfaces Comunicacin Industrial

REDES CON BUSES DE DISPOSITIVOS BYTE-WIDE

Loa buses de dispositivos byte-wide ms comunes estn basados en las redes

InterBus S y CANbus.

InterBus-S

Es una red de sensores y actuadores que conecta estos dispositivos de campo a un

PLC o a una computadora (Soft PLC) en una configuracin tipo anillo. Tiene

incorporadas interfaces I/O en sus 256 nodos posibles, que tambin incluyen

bloques terminales de conexin que posibilitan y facilitan la conexin a ms

dispositivos I/O. Gracias a estos bloques terminales es posible conectar hasta 4096

dispositivos de campo I/O (dependiendo de la configuracin) a una velocidad de 500

Kbps con deteccin de error tipo CRC.

El PLC se comunica con los dispositivos conectados al bus empleando el mtodo

Maestro / Esclavo va un mdulo o controlador de host. Por medio de una interfaz

RS-232 es posible conectar una computadora al controlador para propsitos de

diagnstico. La Figura 4.13 ilustra una red InterBus-S que muestra los dispositvos

que se han diseado para proveerle de gran funcionalidad.

Figura 4.13.

Dr. Luis Corrales

Red InterBus-S con una interfaz controlador host a un PLC

ENERO 2008

Pg. 140

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Las direcciones de los dispositivos en la red InterBus-S son automticamente

determinados por su ubicacin fsica y as se elimina la necesidad de asignar

manualmente las direcciones. El dispositivo controlador continuamente barre los

dispositivos de I/O leyendo todas las entradas en un barrido y escribiendo datos en

las salidas. InterBus-S trabaja en las capas Fsica, Enlace de Datos y Aplicacin del

modelo OSI.

A nivel de capa Fsica emplea una topologa de anillo (Figura 4.14). Permite una

longitud distribuida de cable de hasta 12.000 m. Este puede ser TP (par trenzado),

fibra ptica, infrarrojo o conexiones SMG.

Figura 4.14. Topologa de anillo de Interbus S.

Los conectores que se emplean se pueden ver en las figuras que siguen:

Dr. Luis Corrales

ENERO 2008

Pg. 141

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.15. Conectores de Interbus S.

Una red tpica se muestra en la Figura 4.16 y 4.17.

Figura 4.16. Red Interbus S tpica

Dr. Luis Corrales

ENERO 2008

Pg. 142

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.17. Uso de los conectores en la capa fsica.

TRAMA INTERBUS S

A nivel de la capa de Enlace de Datos, el protocolo recurre a un maestro que usa

registros de desplazamiento sincronizados, para la trasmisin Full-Duplex y

trasmisin total de la trama Figura 4.18. No hay arbitracin de protocolo. Puede leer

y escribir hasta 4.096 entradas y salidas digitales en menos de 14 ms. Posee

correccin de errores CRC.

Dr. Luis Corrales

ENERO 2008

Pg. 143

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.18. Tramas de Interbus S.

En la capa de Aplicacin el protocolo es capas de ubicar e identificar la causa de un

problema en la red. Hay servicio de mensajera tipo cliente servidor y posibilita

transmisin de alta velocidad tanto de los datos anlogos como digitales.

Es posible conectar hasta 256 corridas para un total de 4096 entradas digitales y

4096 salidas digitales, o una combinacin de seales digitales y anlogas.

Red CANbus Byte-Wide

Tienen como base el chip CAN que se us inicialmente en automviles para

controlar sus partes electrnicas. EL CANbus es abierto y puede manejar datos de

longitud variable de hasta 8 bytes. CAN implementa cinco mecanismos de deteccin

Dr. Luis Corrales

ENERO 2008

Pg. 144

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

de errores, entre ellos un CRC. De este modo los errores globales que ocurren en

todos los nodos se pueden detectar el 100% de las veces. La probabilidad de no

detectar un error local queda reducida a 3 x 10-5.

Existen dos implementaciones hardware bsicas, aunque la comunicacin en ambas

es idntica y son compatibles entre s. Esto permite administrar el uso del bus en

funcin de las necesidades de cada nodo.

Basic CAN: hay un vnculo muy fuerte entre el controlador CAN y el

microcontrolador asociado. El microcontrolador ser interrumpido para tratar

con cada uno de los mensajes del CAN. Cada nodo transmitir tan slo

cuando se produzca un evento en alguna de las seales que le conciernen.

Este modo de funcionamiento es adecuado para aquellos nodos encargados

de manejar informaciones espordicas, disminuyendo la ocupacin del bus.

Full CAN: contiene dispositivos de hardware adicionales que son

proporcionados por un servidor que automticamente recibe y transmite los

mensajes CAN, sin necesidad de interrumpir al microcontrolador asociado,

reducindose la carga del mismo. Est orientado a nodos encargados del

manejo de seales con un alto nivel de exigencia en cuanto a frecuencia de

actualizacin y/o seguridad

Los dispositivos se comunica por medio de 4 cables ms blindaje: 2 para los datos y

2 para la alimentacin. Hay un quinto que es el blindaje.

Figura 4.19.

Cable de comunicacin para CANbus

La comunicacin puede ser Maestro / Esclavo o peer to peer. En este ltimo caso,

como en un sistema habr parmetros que varen ms rpidamente que otros, por lo

que necesitarn una transmisin ms frecuente y un mecanismo rpido de

Dr. Luis Corrales

ENERO 2008

Pg. 145

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

asignacin del bus, para aquellas situaciones en las que haya ms de un nodo

transmitiendo a la vez, la prioridad de los mensajes CAN se determina mediante los

identificadores de los mismos. Se utiliza el mtodo CSMA/CD (Carrier Sense,

Multiple Access with Collision Detect), con la capacidad de arbitrio no destructivo

para poder detectar las posibles colisiones.

Figura 4.20. Protocolos de la capa fsica de CANBus.

TRAMA CAN BUS

Los mensajes transmitidos desde cualquier nodo en una red CAN no contienen la

direccin del nodo emisor ni la del nodo receptor. En vez de esto, los mensajes

contienen una etiqueta identificativa, nica en toda la red, que realiza esa funcin.

Estos identificadores determinan la prioridad del mensaje. El mensaje de mayor

prioridad gana el acceso al bus, mientras que los mensajes de menor prioridad se

retransmitirn automticamente en los siguientes ciclos de bus. Como consecuencia

Dr. Luis Corrales

ENERO 2008

Pg. 146

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

de esto, varios nodos pueden recibir y actuar simultneamente sobre el mismo

mensaje.

Esta estructura de los mensajes ofrece a la red una gran flexibilidad y posibilidad de

expansin, ya que nuevos nodos pueden ser aadidos a la red sin la necesidad de

hacer ningn cambio en el hardware ni en el software existente.

Las tramas de los mensajes son los elementos bsicos de transmisin y van de un

nodo emisor a uno o varios nodos receptores. Hay dos protocolos de comunicacin:

el estndar, que soporta mensajes con identificadores de 11 bits, y el expandido,

que soporta de 11 y de 29 bits.

El mensaje est dividido en siete campos diferentes, cada uno de ellos con una

funcin especfica:

Figura 4.21. Trama CANBus.

La velocidad de la trasmisin depende de la longitud del cable. La tabla abajo

muestra las velocidades para las redes CANbus: DeviceNet y SDS.

Tabla 4.1. Velocidad versus longitud de cable a) DeviceNet, b) SDS CANbus

Dr. Luis Corrales

ENERO 2008

Pg. 147

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

La red DeviceNet, que tiene como base a CANBus puede soportar 64 nodos y hasta

un mximo de 2048 dispositivos de campo.

La red SDS tambin puede manejar 64 nodos; sin embargo, este nmero puede

subir hasta 126 localidades direccionables si se emplean interfaces I/O multipuerto.

Si se usan interfaces 4 a 1, en cada nodo se pueden tener hasta 126 dispositivos no

inteligentes. Esto se muestra en la Figura 4.22.

Figura 4.22. a) Una red SDS multiplexada y b) un concentrador de I/O de alta densidad

La interfaz multipuerto tiene un chip CAN esclavo que provee la informacin del

estado de los dispositivos.

Una red SDS puede transmitir varios bytes de informacin en la forma de mensajes

de longitud variable. Por esta razn puede conectarse a dispositivos inteligentes que

Dr. Luis Corrales

ENERO 2008

Pg. 148

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

pueden traducir uno, dos o ms bytes de informacin desde la red a 16 o 32 bits de

informacin tipo ON/OFF.

La red SDS (Smart Distributed System), a nivel de la capa 2 tambin se basa en el

protocolo inmerso en el chip CAN, tanto para el formato de la trama como para la

deteccin de errores. A nivel de capa fsica requiere de 4 hilos: 2 para la

alimentacin y 2 para los datos. La velocidad de transmisin es de 1 Mbps hasta

40m y 100 Kbps hasta 800m.

La red CANbus emplea 3 de las capas del modelo OSI y define tanto el mtodo de

acceso al medio como la sealizacin a emplearse en la capa fsica. Provee CRC

para el chequeo de errores.

Un scanner o un procesador de I/O CANBus proveen la interfaz entre el PLC y la red

CANBus. En la Figura 4.23 se muestra un scanner CANBus diseado por Allen

Bradley que tiene 2 canales en los que se pueden conectar hasta 64 dispositivos.

Figura 4.23. Ejemplo de un scanner CANBus

Los conectores para la conexin se muestran en la Figura 4.24.

Dr. Luis Corrales

ENERO 2008

Pg. 149

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.24. Terminales de conexin para DeviceNet.

En la Figura 4.25 se muestra un ejemplo en el que emplea un sistema Flex I/O con

un procesador DeviceNet para crear as un susbsistema I/O DeviceNet.

Figura 4.25. Un sistema Flex I/O conectado con un procesador DeviceNet

Para tratar de cubrir todas las posibilidades de uso en una industria, DeviceNet, al

igual que otros fabricantes, han introducido una serie de dispositivos que amplan el

horizonte de esta tecnologa.

En la Figura 4.26 se muestra una red DeviceNet que muestra los dispositivos o

interfaces ofrecidas.

Dr. Luis Corrales

ENERO 2008

Pg. 150

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.26. Red DeviceNet con sus accesorios de conexin y conectividad.

Figura 4.26. Prototipo de Red DeviceNet.

4.5.

REDES CON BUSES DE PROCESO

Una red con buses de proceso es una red digital de comunicaciones, abierta y de

alto nivel que se emplea para conectar dispositivos de campo anlogos a un sistema

de control. Como se mencion antes, una red de proceso se emplea en aplicaciones

donde los sensores o actuadores anlogos de entrada / salida responden ms

lentamente que aquellos en aplicaciones con dispositivos discretos (y que conforman

las redes o buses de dispositivos). El tamao de los paquetes de informacin de

Dr. Luis Corrales

ENERO 2008

Pg. 151

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

hasta / desde estos dispositivos de campo anlogos es grande, debido a la

naturaleza de la informacin que se recoge.

Los protocolos que se empelan en estas redes de proceso transmiten a velocidades

de 1 a 2 Mbps, an as se dice que su velocidad va de lenta a mediana debido a la

gran cantidad de datos que deben transferir. De todas maneras, esta velocidad es

adecuada debido a que los dispositivos anlogos no responden instantneamente

como los discretos. En la Figura 4.27 se muestra una red de bus de proceso tpica.

Figura 4.27.

Configuracin tpica de una red de bus de proceso

Las redes de proceso pueden transmitir una gran cantidad de informacin a un PLC,

de ah que pueden mejorar notablemente la operacin de una planta o proceso. Por

ejemplo, un arranque de un motor inteligente, compatible con una red de proceso,

puede proveer informacin acerca de la cantidad de corriente consumida por el

mismo, tal que, si la cantidad de corriente sube, o hay algn sntoma de problema, el

sistema puede alertar al operador y evitar una falla potencial del motor en una lnea

de produccin crtica. La implementacin de este tipo de alerta sin una red de

proceso sera muy cara y problemtica debido a la cantidad de acometidas de

alambre que se debera instalar para transmitir este tipo de informacin.

Se cree que las redes de proceso eventualmente reemplazarn a todas las redes

anlogas 4-20 mA. Esto debido a que las redes de proceso o digitales, en general,

proveen mayor exactitud y repetibilidad, as como aaden la posibilidad de

comunicacin bidireccional entre los dispositivos de campo y los controladores

(como los PLCs) sobre el mismo par de hilos, algo que no se puede hacer con las

redes anlogas 4 20 mA.

Un PLC o computadora se comunica con una red de proceso por medio de un

mdulo o tarjeta interfaz controladora que pueden emplear sea el formato del

protocolo MODBUS, Fieldbus o Profibus. El procesador del bus de proceso

generalmente se inserta dentro del gabinete del PLC.

Dr. Luis Corrales

ENERO 2008

Pg. 152

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

4.5.1. MODBUS

El protocolo Modbus es un estndar interno que los controladores Modicon usan

para el intercambio de mensajes. Con este protocolo, los controladores Modicon

pueden comunicarse entre s y con otros dispositivos sobre una variedad de redes,

dentro de las que se incluyen las redes industriales Modicon, Modbus y Modbus

Plus, y las redes estndar MAP y Ethernet. Las redes son accedidas por medio de

puertos incorporados en los controladores o por adaptadores de red, o gateways

disponibles desde Modicon.

Tal como ya se ha dicho, el protocolo define la estructura del mensaje que los

controladores reconocen y usan. Describe tambin el protocolo de control de acceso

al medio (MAC) y cmo se detectarn y reportarn los errores.

4.5.1.1. El Ciclo Pregunta - Respuesta

Los dispositivos en una red Modbus se comunican usando la tcnica maestro

esclavo, en la cual slo un dispositivo (el maestro) puede iniciar transacciones

(llamadas peticiones queries). Los otros dispositivos (los esclavos) responden

suministrando al maestro el dato solicitado, o realizando la accin solicitada en la

peticin. A esta forma de comunicacin se conoce como el ciclo Pregunta

Respuesta.

Figura 4.29. El ciclo Pregunta Respuesta

LA PREGUNTA

Se refiere al mensaje de peticin que enva el maestro a un esclavo. El cdigo de la

funcin en la pregunta dice qu tipo de accin debe realizar el dispositivo esclavo

direccionado. Los bytes de datos contienen informacin adicional que el esclavo

necesitar para realizar la funcin. Por ejemplo, la funcin cdigo 03 solicitar al

esclavo leer los registros y responder con el contenido de los mismos. El campo de

Dr. Luis Corrales

ENERO 2008

Pg. 153

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

datos debe contener la informacin que le dice al esclavo con cual registro debe

empezar y cuntos registros debe leer. El campo de chequeo de errores provee al

esclavo un mtodo para validar la integridad del contenido del mensaje.

Ejemplo de trama Modbus usando la funcin 05

PETICION:

LA RESPUESTA

Si el esclavo realiza una respuesta normal, el cdigo de funcin en la respuesta es

un eco del cdigo de funcin en la pregunta. Los bytes de datos contienen los datos

recolectados por el esclavo, tales como valores de registros o estados.

Respuesta: es un eco si no hay error

Si un error ocurre, el cdigo de funcin se modifica para indicar que la respuesta es

una respuesta de error, y los bytes de datos contienen un cdigo que describe el

error. El campo de chequeo de error le permite al maestro confirmar que el

contenido del mensaje es vlido.

Entre los dispositivos maestros tpicos se incluyen procesadores centrales y paneles

de programacin. Esclavos tpicos son los PLCs (controladores programables).

El maestro puede direccionar esclavos individualmente o puede generar un mensaje

en modo difusin (broadcast) a todos los esclavos (en cuyo caso la direccin del

dispositivo esclavo es 0). Los esclavos solo devuelven un mensaje de respuesta a

aquellas peticiones que les son direccionadas individualmente. No se devuelven

respuestas a peticiones en modo difusin enviadas desde el maestro.

Dr. Luis Corrales

ENERO 2008

Pg. 154

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Si un error ocurriera en el recibo del mensaje, o si el esclavo es incapaz de realizar

la accin pedida, el esclavo construir un mensaje de error y lo enviar como su

contestacin.

La trama genrica de Modbus tiene el formato siguiente:

El Campo de Direccin de un trama contiene dos caracteres (ASCII) u ocho bits

(RTU). Las direcciones vlidas de un dispositivo esclavo estn en el rango de 0 a

247 decimal. Un maestro se dirige a un esclavo poniendo la direccin del esclavo en

el campo de direccin del mensaje. Cuando el esclavo enva su respuesta, pone su

propia direccin en el campo de direccin de la respuesta para permitir al maestro

saber qu esclavo est respondiendo.

El protocolo MAC Maestro / Esclavo hace innecesario incluir la direccin del

dispositivo fuente para el envo de una trama. No hay que olvidar que una

transaccin en una red maestro / esclavo es siempre iniciada por el maestro. Por la

misma razn, en el mensaje de respuesta desde un esclavo no hay que incluir la

direccin destino pues est siempre corresponder al maestro.

La direccin 0 se usa como direccin broadcast. Cuando el protocolo Modbus se usa

en redes de nivel ms alto, puede que no se permitan transmisiones broadcast, o

puede que sean reemplazadas por otros mtodos. Por ejemplo, Modbus Plus usa

una base de datos global compartida que se actualiza con cada rotacin del token.

El campo Cdigo de Funcin de una trama contiene dos caracteres (ASCII) u ocho

bits (RTU). Los cdigos Vlidos estn en el rango de 1 a 255 decimal. De stos,

Dr. Luis Corrales

ENERO 2008

Pg. 155

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

algunos cdigos son aplicables a todos los controladores Modicon, mientras algunos

cdigos slo aplican a ciertos modelos, y otros son reservados para uso futuro.

El campo de datos se construye usando juegos de dos dgitos hexadecimales en el

rango de 00 al hexadecimal FF. stos pueden hacerse con un par de caracteres

ASCII, o con un carcter RTU, segn el modo de transmisin serial de la red.

Se usan dos tipos de chequeo de errores para las redes Modbus estndar. El

contenido del campo de chequeo de errores depende del modo de transmisin serial

que se est usando: ASCII o RTU. Si es ASCII se usa LRC y si es RTU se emplea

CRC.

4.5.1.2. TRANSACCIONES EN LAS REDES MODBUS

Los prticos Modbus estndar en los controladores Modicon usan una interfaz RS232C que, entre otras cosas, define los pines del conector, cableado, los niveles de

la seal, la velocidad de transmisin, y chequeo de paridad. Los controladores

pueden ser conectados directamente en red o va mdems.

Dr. Luis Corrales

ENERO 2008

Pg. 156

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Dos Modos de Transmisin Serial.

Los Controladores pueden configurarse para comunicarse en redes Modbus

estndar empleando uno de dos modos de transmisin: ASCII o RTU. Los usuarios

deben seleccionar el modo deseado, junto con los parmetros de comunicacin

serial (velocidad de transmisin, modo de paridad, etc), durante la configuracin de

cada controlador.

El modo y los parmetros seriales deben ser el mismo para todos los dispositivos en

una red Modbus. La seleccin del modo: ASCII o RTU slo pertenece a redes

Modbus estndar, y define los contenidos binarios de los campos del mensaje

transmitido serialmente en estas redes; es decir, determina cmo se empaquetar la

informacin en los campos del mensaje y como se decodificar.

Modo ASCII

Cuando se configuran los controladores para comunicarse en una red de Modbus

usando modo ASCII (Cdigo Estndar Americano para el Intercambio de

Informacin), cada byte de ocho-bits de un mensaje se enva como dos caracteres

ASCII.

1

SISTEMA DE CODIFICACION

Hexadecimal, ASCII caracteres 0... 9, A... F

- Un caracter hexadecimal es contenido en cada caracter ASCII del

mensaje

BITS POR BYTE

- 1 bit de inicio .

- 7 bits de los datos, el bit ms significativo se enva primero

- 1 bit para paridad par / impar, no bit para ninguna paridad

- 1 bit de parada si se usa paridad, 2 bits si no se usa paridad

CAMPO DE CHEQUEO DE ERRORES

- Chequeo de Redundancia Longitudinal (LRC)

Ventaja Principal: Permite intervalos de tiempo entre caracteres hasta de un

segundo antes de que ocurra un error por timeout.

TRAMA ASCII

En modo ASCII, los mensajes comienzan con un carcter ( : ) dos puntos (ASCII 3A

hex) y terminan con un par de caracteres (CRLF) Retorno de Carro + Avance de

Dr. Luis Corrales

ENERO 2008

Pg. 157

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Lnea) (ASCII 0D hex y 0A hex). Los caracteres a transmitir permitidos para todos los

dems campos son 0-A, A-F hexadecimal. Los dispositivos conectados en red

monitorizan el bus de red continuamente para detectar un carcter dos puntos.

Cuando se recibe, cada dispositivo decodifica el prximo campo (el campo de

direccin) para enterarse si es el dispositivo direccionado.

Pueden haber intervalos de hasta un segundo entre caracteres dentro del mensaje.

Si transcurre ms tiempo entre caracteres, el dispositivo receptor asume que ha

ocurrido un error.

Se muestra a continuacin una trama de mensaje tpica.

Excepcin: Con los controladores 584 y 984A/B/X, un mensaje ASCII puede

terminar normalmente despus del campo LRC sin enviar los caracteres CRLF.

En ese caso, debe tener lugar una pausa de al menos 1 segundo. Si esto sucede, el

controlador asumir que el mensaje ha terminado normalmente.

Modo de RTU

Cuando los controladores se configuran para comunicarse en una red Modbus en

modo RTU (Remote Terminal Unit), cada byte de ocho bits en un mensaje contiene

dos caracteres hexadecimales de cuatro bits. La ventaja principal de este modo es

que su gran densidad de caracteres permite un mejor rendimiento (throughput) que

el modo ASCII para la misma velocidad de transmisin. Cada mensaje debe

transmitirse en un flujo continuo.

Sistema de codificacin

-

Binario de ocho bits, hexadecimal 0... 9, A... F

Dos caracteres hexadecimal se contienen en cada campo de ocho bits del

mensaje

BITS POR BYTE

- 1 bit de inicio

- 8 bits de datos, el bit menos significativo se enva primero

- 1 bit de paridad par / impar, no bit para no paridad

- 1 bit de parada si se usa paridad, 2 bits si no se usa paridad

Dr. Luis Corrales

ENERO 2008

Pg. 158

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

El Campo de Chequeo de error

- Chequeo de Redundancia Cclico (CRC)

Ventaja Principal: Permite transmitir una densidad mayor de caracteres con la misma

taza de baudios que en el modo ASCII

TRAMA RTU

En modo RTU, los mensajes comienzan con un intervalo silencioso de al menos 3.5

tiempos de carcter. Esto es ms fcilmente implementado como un mltiplo de

tiempos de carcter a la velocidad de transmisin configurada en la red (mostrado

como T1-T2-T3-T4 en la figura de la trama). El primer campo transmitido es

entonces la direccin del dispositivo destinatario.

Los caracteres a transmitir permitidos para todos los campos son 0-A, A-F

hexadecimal. Los dispositivos conectados en red monitorizan el bus de red

continuamente incluso durante los intervalos silenciosos. Cuando el primer campo

(el campo de direccin) es recibido, cada dispositivo lo decodifica para enterarse si

es el dispositivo direccionado.

Siguiendo al ltimo carcter transmitido, un intervalo de al menos 3.5 tiempos de

carcter seala el final del mensaje. Un nuevo mensaje puede comenzar despus de

este intervalo.

La trama completa del mensaje debe ser transmitida como un flujo contnuo. Si un

intervalo silencioso de ms de 1.5 tiempos de carcter tiene lugar antes de

completar la trama, el dispositivo receptor desecha el mensaje incompleto y asume

que el prximo byte ser el campo de direccin de un nuevo mensaje.

De forma similar, si un nuevo mensaje comienza antes de que transcurran 3.5

tiempos de carcter despus de un mensaje previo, el dispositivo receptor lo

considerar una continuacin del mensaje previo. Esto dar lugar a un error, ya que

el valor en el campo final CRC no ser vlido para el mensaje combinado. Debajo se

muestra una trama de mensaje tpica.

Comparacin entre los dos modos:

En cualquiera de los dos modos de transmisin serial (ASCII o RTU), un mensaje

Modbus es empaquetado por el dispositivo que transmite en una trama que tiene un

comienzo y un final conocidos. Esto permite a los dispositivos receptores detectar el

comienzo de la trama, leer la direccin y determinar qu dispositivo est siendo

direccionado (o todos los dispositivos si es una difusin, direccin = 0) y conocer

Dr. Luis Corrales

ENERO 2008

Pg. 159

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

cundo se ha completado el mensaje. Se pueden detectar mensajes parciales y

generar mensajes de error como resultado.

Debe entenderse que en otras redes, como MAP y Modbus Plus, los mensajes

Modbus se ponen en tramas que no estn relacionadas con la transmisin serial.

Por ejemplo, una peticin de lectura de registros puede manejarse entre dos

controladores Modbus Plus sin tener en cuenta la configuracin de los prticos

Modbus seriales de cualquiera de los dos controladores.

4.5.1.3. Transacciones con otros tipos de Red

La Figura 4.28 muestra cmo podran interconectarse los dispositivos en una

jerarqua de redes que emplean tcnicas de comunicacin diferentes. La idea es que

la trama Modbus encapsulada en la estructura del paquete de cada red provee el

lenguaje comn por medio del cual los dispositivos pueden intercambiar mensajes.

Figura 4.28. Combinacin de Modbus en redes jerrquicas.

Dr. Luis Corrales

ENERO 2008

Pg. 160

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Dicho de otra forma, sobre otras redes los mensajes del protocolo Modbus se

integran dentro de la trama utilizada por esas redes. Por ejemplo, los controladores

de red Modicon para Modbus Plus o MAP, con software de aplicacin asociado

drivers y libreras - proporciona la conversin entre la trama del protocolo Modbus y

las tramas especficas de los protocolos que esas redes utilizan para comunicar sus

dispositivos nodo. De esta forma, algunos modelos de controladores Modicon

pueden comunicarse sobre Modbus Plus empleando puertos incorporados, o

adaptadores de red, y sobre MAP, usando adaptadores de red que hablen ese

protocolo.

En estas redes, los controladores se comunican usando la tcnica de par-a-par

(peer to peer ) en la que cualquier controlador puede comenzar las transacciones

con los otros controladores. As, un controlador puede operar como un esclavo o

como amo en transacciones separadas. Frecuentemente se proporcionan caminos

interiores mltiples para permitir transacciones concurrentes Maestro - Esclavo.

A nivel de mensaje, sin embargo, el protocolo Modbus aplica todava el principio

Maestro-Esclavo aunque el mtodo de comunicacin de red sea par-a-par. Si un

controlador origina un mensaje, lo hace como un dispositivo maestro y, por lo

mismo, espera una contestacin desde un dispositivo esclavo. Similarmente, cuando

un controlador recibe un mensaje construye una contestacin de esclavo y lo retorna

al controlador que origin la peticin.

4.5.2. MODBUS PLUS

Aplicaciones de Modbus Plus

Modbus Plus es un sistema de red de rea local diseado para aplicaciones de

mando industriales. Cada red soporta 64 dispositivos de nodo direccionables, a una

taza de transferencia de datos de 1 Mbps. Las aplicaciones incluyen supervisin de

mando de un proceso y los mensajes de supervisin.

Modbus Plus mantiene el protocolo de comunicacin par-a-par en los diferentes

niveles de la red. Modicon proporciona una variedad de controladores programables

y adaptadores de red. La red tambin permite mdulos de comunicacin I/O

distribuidos (DIO) en los que los controladores Modicon se comunican directamente

con los subsistemas I/O.

Cada controlador Modicon acepta que una red de computadoras se conecte

directamente a su puerto Modbus Plus. Agregando mdulos opcionales de red,

pueden configurarse redes adicionales para extender las comunicaciones de I/O en

la aplicacin del usuario.

El bs de la red usa un solo-cable o un cable dual. El diseo de cable dual aumenta

la proteccin contra las fallas del cable o el ruido que puede aparecer en cualquier

corrida del cable, permitiendo que ante la presencia de un problema la comunicacin

contine por el camino libre de errores.

Dr. Luis Corrales

ENERO 2008

Pg. 161

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

A 32 dispositivos nodo puede conectarse directamente el bus de red la cual puede

cubrir una longitud de 1500 pies (450 metros). Es posible emplear repetidores para

extender la distancia del cable a su mximo de 6000 pies (1800 metros), y el nmero

de nodos a su mximo de 64.

Comunicacin entre Redes

Es posible emplear un puente (bridge) para unir redes que estn jerrquicamente en

el mismo o diferente nivel. El puente permite el enrutamiento de los mensajes

originados en el nodo de una red a travs de uno o ms puentes a un nodo destino

en otra red. Esto optimiza el trfico en las redes pues solamente el trfico necesario

circular por cada red lo cual es til para aplicaciones crticas en cuanto al tiempo.

en que cada red emplea slo los dispositivos requerido por cronometrar del proceso

local. Solamente los mensajes que se requieren pasarn por los puentes para llegar

a otras redes.

Modbus y Modbus Plus pueden empelar Puentes Multiplexores. El Multiplexor del

Puente proporciona cuatro puertos seriales que se pueden configurar

separadamente para protocolo Modbus o como dispositivos RS232 / RS485.

Ejemplos de redes Modbus

La Figura 4.30 muestra un diagrama de bloques de cuatro redes Modbus Plus.

Las redes A y B organizan los niveles y estn unidas por un Puente. Las redes C y

D son redes distribuidas de dispositivos I/O (DIO) que se conectan a una red de

computadoras usando los mdulos opcionales de Red (NOMs). Cada DIO se

conecta a su red a travs de un adaptador DIO Modbus Plus.

Dr. Luis Corrales

ENERO 2008

Pg. 162

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.30. Redes unidas por un puente y mdulos I/O

Debe aclarase que nodo indentifica a cualquier dispositivo que se conecta

fsicamente al cable Modbus Plus. El trmino se aplica a cualquier dispositivo, sea

direccionable o no

La Figura 4.31 muestra una red con siete nodos. Algunos nodos, por ejemplo si se

trata de PLCs, tienen una direccin y pueden servir como fuente o destino de los

mensajes. La ventaja del Puente, que tiene una direccin, es que separa las

direcciones de los nodos direccionables en cada uno de las dos redes. El Repetidor

es un nodo que une dos secciones, no tiene ninguna direccin, y sirve para extender

la red.

Figura 4.31. Red extendida por un repetidor

Dr. Luis Corrales

ENERO 2008

Pg. 163

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Los segmentos se unen por medio de empalmes que son dispositivos pasivos que

mantienen al cable troncal como tal.

La Figura 4.32 muestra una aplicacin de los DIO con tres redes. Los nodos

mostrados incluyen al PLC, mdulos DIO, y adaptadores DIO.

Figura 4.32. Red con mdulos DIO y adaptadores DIO

En las redes del cable dual, dos segmentos de cable corren en paralelo entre dos

pares de nodos. Ellos deben tenderse por caminos separados dentro de la planta,

para proporcionar la fiabilidad mxima en caso de interferencia elctrica o dao

fsico al cable.

Topologa Lgica de la Red (capa de enlace de datos)

Los nodos de la red se identifican por direcciones asignadas por el usuario. La

direccin de cada nodo es independiente de su ubicacin fsica en la red. Las

direcciones estn dentro del rango de 1... 64 decimal, y no tienen que ser

secuenciales. No se permiten direcciones duplicadas.

Los nodos de la red funcionan como miembros un una un anillo lgico; esto es,

ganarn acceso a la red cuando el token les permita. Cada red tiene su propio token

rotando por la red, independientemente de las otras redes. Cuando se tiene redes

mltiples unidas por puentes, los token no pasan a travs de los puentes.

Cuando un nodo posee el token, puede empezara a transmitir un mensaje a otro

nodo. Cada mensaje contiene campos donde estn definidos la fuente y el destino.

Es posible tener mensajes tipo broadcast lo cual es til para la actualizacin rpida

de alarmas, setpoints, y otros datos. Cada red mantiene su propia base de datos

global, en donde se anota los nodos que pertenecen a dicha red.

La Figura 4.33 muestra el recorrido del token en dos redes unidas por un Puente.

Dr. Luis Corrales

ENERO 2008

Pg. 164

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.33. Rotacin del Token en dos redes unidas por un puente

Capa Fsica

El bus de la red consiste de un par trenzado con blindaje. Los dos datos en el cable

no son sensibles a la polaridad, sin embargo, es conveniente seguir una convencin

durante la instalacin elctrica para facilitar el mantenimiento. La red consiste de

secciones de cable, cualquier seccin puede tener hasta 32 nodos, con una

distancia de cable mxima de 1500 pies (450 m). las Secciones pueden ser unidas

por Repetidores para extender la longitud de la red hasta dar soporte a 64 nodos.

La longitud del cable mnima entre cualquier par de nodos debe ser por lo menos 10

pies (3 m). La longitud de cable mxima entre dos nodos es igual a la longitud de la

seccin mxima de 1500 pies (450 m).

En las redes de cable dual, los cables se identifican como el cable A y el cable B.

Cada cable puede tener hasta 1500 pies (450 m) de largo, La diferencia en la

longitud entre los cables A y B no debe exceder los 500 pies (150 m). Se conectan

los nodos al cable por medio de un dispositivo de empalme, proporcionado por

Modicon. Este mantiene la continuidad del cable troncal de la red, al mismo tiempo

que une el dispositivo del nodo. Un terminal facilita la conexin a tierra.

El empalme tambin contiene una resistencias terminales que debern conectarse

cuando sea el caso para prevenir las reflexiones. En la Figura 4.34 se muestra un

esquema del empalme.

Dr. Luis Corrales

ENERO 2008

Pg. 165

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.34. Diseo del empalme al cable

La Figura 4.35 ilustra un empalme en el que ilustra cuando se debe conectar los

jumpers internos para terminar adecuadamente los extremos del cable.

Figura 4.35. Topologa Fsica con jumpers

Figura 4.36. Topologa Fsica con Cables Duales

En la Figura 4.37 se muestra un ejemplo de una red Modbus Plus con un miltiplexor.

Dr. Luis Corrales

ENERO 2008

Pg. 166

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.37. Red Modbus Plus Multiplexada con multiplexor.

En la Figura 4.38 se muestra como se cablea entre un dispositivo de campo y el

adaptador de red de un PLC.

Figura 4.38. Cableado entre dispositivo ce campo y adaptador de red

A continuacin en la Figura 4.39 se muestra un ejemplo de una aplicacin real de

empleo del protocolo Modbus.

Dr. Luis Corrales

ENERO 2008

Pg. 167

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.39. Ejemplo de una aplicacin real con Modbus.

En el mundo industrial se tiende a considerar al Modbus como un protocolo que no

tiene muchas oportunidades de competir con Fieldbus o Profibus, los cuales tienen

organizaciones muy grandes de apoyo; sin embargo, Modbus es un estndar que ha

estado mucho tiempo en el mercado y su difusin ha sido muy extendida.

Dr. Luis Corrales

ENERO 2008

Pg. 168

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

4.5.3. FIELDBUS

Al igual que Modbus y Profibus, Fieldbus busca conectar las redes de campo y las

administrativo financieras de una forma jerrquica, tal como se ilustra en la Figura

4.40.

Figura 4.40. Red administrativa y redes de campo.

Se ha dicho que cada protocolo tiene sus caractersticas de funcionamiento propias.

Al unir redes con diferentes protocolos, como se muestra en la Figura 4.40 surgen

incompatibilidades. En muchos casos no se trata de protocolos que compitan entre

s, sino que funcionan bajo reglas diferentes y hay que procurar que se

complementen, particularmente en una arquitectura de comunicacin de varios

niveles tal como se muestra arriba.

FOUNDATION FIELDBUS

Este es el nombre que se da a la organizacin que da soporte a este protocolo para

lograr su difusin a nivel mundial. La red de bus de proceso Fieldbus es un sistema

de comunicacin de dos vas, serial, digital y multipuerto que conecta equipo de

campo, como sensores y actuadores inteligentes, con controladores, como PLCs.

Con Fieldbus no se trata simplemente de reemplazar las redes anlogas de corriente

de 4-20 mA por una red digital. Por medio de la comunicacin digital se permite

enviar no slo una seal de medicin o control, sino tambin anexar importante

informacin de diagnstico, que facilita el trabajo de mantenimiento y da mayor

seguridad al sistema, as como alarmas, parmetros de configuracin, etc. Adems,

siendo la comunicacin bi-direccional se facilitan las labores de configuracin y

calibracin.

Dr. Luis Corrales

ENERO 2008

Pg. 169

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

El protocolo est desarrollado a partir del modelo de comunicaciones OSI.

Es un protocolo para redes industriales pensado especficamente para aplicaciones

de control distribuido. Puede comunicar grandes volmenes de informacin, ideal

para aplicaciones con varios lazos complejos para control de procesos y

automatizacin de una fabrica. Provee bloques de funcin: IA, ID, OA, OD, PID, que

pueden intercambiarse entre la estacin maestra y los dispositivos de campo. La

longitud mxima por mensaje es de 256 bytes, lo que permite transferir funciones de

control con el concepto de objetos.

Figura 4.41. Protocolo Fieldbus y su comparacin con el modelo OSI

Fundamentalmente consta de tres niveles:

a) Capa fsica,

b) Capa o pila (Stack) de comunicaciones, y

c) Capa de usuario.

En este protocolo no se implementan los niveles 3, 4, 5 y 6 del modelo OSI, pues

estos no se requieren en aplicaciones de control de procesos, pero si se tiene en

cuenta dentro del stack de comunicaciones a la capa de aplicacin que tiene que

comunicarse con el Nivel de Usuario. La capa de usuario no pertenece al modelo

OSI y en el protocolo Fieldbus provee varias funciones clave como son: bloques de

funciones, servicios de descripcin de dispositivos y administracin del sistema.

CAPA FSICA

Trata de las caractersticas mecnicas, elctricas y funcionales para establecer y

liberar conexiones fsicas, responde a las normas ISA/IEC (ISA 550.02-1992/IEC

1158.2).

Dr. Luis Corrales

ENERO 2008

Pg. 170

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Poseen velocidades de 31,25 Kbps (H1, baja), 1 Mbps (H2, media) y 2,5 Mbps (H2,

alta) que depende del modo que se haya configurado: modo de corriente AC o modo

de voltaje DC.

Se emplea codificacin Manchester Bifsica L, llamada serial sincrnica pues la

seal del reloj se inserta en los datos, tal como se ilustra en la Figura 4.42.

Para la separacin de tramas se emplean: prembulo, limitador de inicio (Start

Delimeter) y limitador Final (End Delimiter) cuyo patrn se muestra a continuacin.

Figura 4.42. Codificacin y limitadores de trama en Fieldbus.

El pre-ambulo emplea el receptor para sincronizar su reloj interno con la seal

Fieldbus entrante. Cdigos especiales N+ y N- se hallan en el limitador de inicio y

final. Note que las seales N+ y N- no cambian de nivel en el medio de un bit.

Por otro lado, el receptor emplea el limitador de inicio para encontrar el comienzo de

una mensaje (trama) Fieldbus. Despus de que lo encuentra, el receptor acepta los

datos hasta que recibe el limitador final.

Fieldbus H1

El H1 fieldbus se puede usar para aplicaciones como control de temperatura, nivel y

flujo. Los dispositivos de campo pueden ser alimentados directamente desde

fieldbus y operar sobre cables 4-20 mA previamente instalados.

El H1 fieldbus puede tambin dar soporte a buses intrnsicamente seguros (I.S.) con

dispositivos alimentados desde el bus. Una barrera I.S. se coloca entre la fuente de

Dr. Luis Corrales

ENERO 2008

Pg. 171

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

alimentacin en el rea segura y los dispositivos I.S. en el rea peligrosa (Figura

4.43.

Figura 4.43. Dispositivo I.S. en una red Fieldbus.

Sealizacin Fieldbus H1

El dispositivo transmisor entrega 10 mA a 31.25 kbit/s sobre una carga terminal de

50 ohm para crear un voltaje de 1.0 voltios pico-a-pico modulada sobre la corriente

continua (DC) del voltaje de alimentacin.

El voltaje de alimentacin DC puede variar desde 9 a 32 VDC (Figura 4.44). Sin

embargo, para aplicaciones I.S. el voltaje de alimentacin permisible depende de los

valores de la barrera.

Figura 4.44. Sealizacin para Fieldbus H1.

Dr. Luis Corrales

ENERO 2008

Pg. 172

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Cableado en Fieldbus H1

El bus de H1 acepta derivaciones (stubs o spurs) como se muestran en la Figura

4.45. La longitud del cable est determinado por la taza de comunicacin, tipo de

cable, calibre del alambre, la opcin de alimentacin del bus y la opcin de la barrera

I.S.

Figura 4.45. Cable principal y derivaciones.

La corrida principal no puede exceder los 1900 m (6,232 ft) con par trenzado

blindado. La longitud del cable se determina sumando la longitud del bus y todas las

longitudes de las derivaciones. Como se muestra en la Figura 4.45 las terminaciones

se ubican en los dos extremos del cable principal. Su se puede decidir sobre la

longitud de una corrida o derivacin, mientras ms corta sea es mejor.

La longitud total de una derivacin est limitada por el nmero de derivaciones y el

nmero de dispositivos por derivacin. A continuacin se muestra un resumen de las

longitudes mximas permitidas de una derivacin como funcin del nmero de

dispositivos en el segmento.

Nmero de

Dispositivos

25-32

19-24

15-18

13-14

1-12

Mxima

longitud de la derivacin

1 m (3.28 ft)

30 m (98.42 ft)

60 m (196.8 ft)

90 m (295.2 ft)

120 m (393.6 ft)

Fieldbus H2

El Fieldbus H2 se usar tpicamente para procesos de control avanzados, entrada /

salida remota, y aplicaciones de automatizacin industriales de alta velocidad.

Aunque el estndar de la Capa Fsica permite que los dispositivos sean alimentados

desde el bus, en la mayora de las aplicaciones corriendo bajo H2 los dispositivos

sern auto-suficientes o alimentados desde un bus de alimentacin separado en el

cable fieldbus (es decir, un cable de 4-hilos).

Dr. Luis Corrales

ENERO 2008

Pg. 173

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Sealizacin en Modo de voltaje para H2

El dispositivo transmisor entrega 60 mA a 1.0 or 2.5 Mbit/s sobre una carga

equivalente de 75 ohmios para crear un voltaje pico-a-pico de 9 voltios en el fieldbus

(Figura 4.46).

Figura 4.46. Sealizacin para H2.

Sealizacin en Modo de Corriente H2

Fieldbus H2 da soporte a un modo de corriente especial, intrnsicamente seguro, con

opcin para alimentacin del dispositivo desde el bus. Para usar esta opcin, la

seal fieldbus es modulada en una seal de fuerza de 16 KHz AC (Figure 4.47).

Figura 4.47. Seal Fieldbus modulando la seal de fuerza.

Los dispositivos Fieldbus son conectados a la corrida principal empleando un

conector especial que emplea acoplamiento inductivo para captar la seal y la

alimentacin. EL conector especial no perfora el bus principal.

Cableado del Fieldbus H2 Fieldbus

La topologa del fieldbus H2 se muestra en la Figure 4.48. Debido a las frecuencias

altas de 1.0 Mbit/s a 2.5 Mbit/s, solamente se permite que haya el bus principal sin

derivaciones pues podran provocar reflexiones. El nmero total de dispositivos en

Fieldbus depende de factores como consume de potencia, tipo de cable, uso de

repetidores, etc.

La Figura 4.48 tambin ilustra como un puente puede conectar una red H1 a una red

H2.

Dr. Luis Corrales

ENERO 2008

Pg. 174

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.48. Puente conectado una red H1 con una red H2 en una red Fieldbus

La Tabla que sigue provee un ejemplo de opciones disponibles para la Capa Fsica.

Caractersticas

Tipo

Topologa

Alimentacin

Clasificacin

Nmero de

Dispositivos

Longitud Cable

31.25 kbit/s

Voltage

Bus/tree

none

2-32

1900 m

Taza de datos

31.25 kbit/s

Voltage

Bus/tree

DC

Intrinsicamente

Seguro

2-32

1900 m

31.25 kbits

Voltage

Bus/tree

DC

2-32

1900 m

Las topologas fsicas posibles para la instalacin se muestran ms abajo. Se

pueden inclusive utilizar combinadas, segn convenga para la aplicacin. Estas son:

Dr. Luis Corrales

ENERO 2008

Pg. 175

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Punto a punto

Con ramales

De rbol pata de gallo

Donde el bus de comunicaciones total puede resultar entonces:

Figura 4.49. Topologas fsicas en Fieldbus

Se muestra en las ilustraciones combinaciones arbitrarias en la cantidad de vlvulas

con relacin a la cantidad de transmisores. Obviamente es posible que un transmisor

controle ms de una vlvula. Tambin es posible que varios transmisores participen

en el control de una vlvula, caso de controles en cascada, proporcionalidad de

caudales para mezcla, control de nivel de tres elementos, etc.

La ilustracin mostrada constituye un sistema autnomo completamente operativo

en el cual los transmisores y las vlvulas se comunican a travs del bus para

mantener controlados los parmetros del proceso.

CARACTERSTICAS DE LOS EQUIPOS ENERGIZADOS EN REDES DE 31,25

Kbps

Voltaje de operacin: 9,0 a 32,0 V DC Mximo voltaje: 35 V.

Mxima tasa de cambio de corriente de reposo (no transmitiendo): este requisito no

es aplicable en los primeros 10 ms aprox. de la conexin del equipo a una red en

operacin. A los 10 ms aprox. despus de energizada la red la corriente debe ser de

1,0 mA.

Mxima corriente: este requisito se ajusta durante el intervalo de 10 a 100 ms

despus de conectar el equipo a una red en operacin. Corriente de reposo: 10 mA

Un equipo FIELDBUS que opere en una red de 31,25 kb/s ser capaz de operar

dentro del rango de voltaje de 9 V a 32 VDC entre los dos conductores incluyendo el

rizado. Un equipo podr ser sometido a mximo voltaje de 35 VDC sin causar daos.

Dr. Luis Corrales

ENERO 2008

Pg. 176

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Un equipo FIELDBUS que opere en los 31,25 kb/s sigue los requisitos de la norma

ISA-S50.02 cuando este energizado por una fuente con las siguientes

especificaciones:

a)

b)

c)

d)

La tensin de salida de la fuente de alimentacin para redes no I.S. no

sobrepasara los 32 VDC incluyendo el ripple.

La impedancia de salida de la fuente de alimentacin para redes no I.S.

ser 3 KW dentro de la frecuencia de 7,8 KHz a 39 KHz. Este requisito

no comprende los 10 ms de conexin al remover un instrumento de la

red.

La impedancia de salida de una fuente de alimentacin intrnsecamente

segura ser 400 KW dentro de la frecuencia de 7,8 KHz a 39 KHz.

Los requisitos de separacin de la seal y la distribucin de energa

con relacin a la tierra debe estar acorde con IEC 1131-2 (1993).

EL STACK DE COMUNICACIONES

Este provee los servicios de interfaces entre el nivel fsico y el nivel de usuario y

comprende fundamentalmente:

La Capa de Enlace de Datos (Data Link) es del tipo token-ring y establece la

vinculacin con el Nivel Fsico. Su funcin es la de controlar la transmisin

de mensajes hacia y desde el Nivel Fsico.

El acceso al bus se realiza mediante el protocolo LAS (link Active Scheduler)

que acta como un centralizador y arbitrador de uso del bus, permitiendo una

comunicacin determinista y realizando una distribucin de tiempo tal que

todo dispositivo conectado sea sensado. Adems, permite trasmisiones tipo

broadcasting.

La Capa de Aplicacin comprende la transferencia de datos desde el Nivel 2

al Nivel 7 y el tratamiento de los comandos que vienen desde el Nivel de

Usuario para direccionar y acceder por su nombre los dispositivos remotos.

LA CAPA DE ENLACE DE DATOS

A diferencia de otros sistemas de comunicacin, el Fieldbus no se maneja con la

relacin maestro/esclavo. Esta relacin exige que el maestro o patrn pregunte

para que el instrumento esclavo responda. El esclavo es incapaz de tomar

iniciativa dando como resultado que todas las imprescindibles intervenciones del

patrn consumen valioso tiempo del bus de comunicaciones.

La red Fieldbus permite dos formas para acceder a la red: cclica (scheduled) y

acclica (unscheduled).

a) Cclica: La trasmisin de mensajes ocurre a intervalos de tiempo regulares y

programados. Un Token da el derecho a un dispositivo de iniciar una transmisin.

Dr. Luis Corrales

ENERO 2008

Pg. 177

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

El LAS transmite el "Token" para que un equipo que necesita iniciar una

transmisin lo pueda hacer a intervalos regulares.

Figura 4.50. Transferencia de datos cclica (scheduled).

b)

Acclica: Se trasmiten entre los mensajes regulares. Un equipo solicita un

"Token" usando un cdigo en algunas de las respuestas enviadas a la red. El

LAS recibe esta solicitud y enva un "Token" para el equipo que lo solicito,

cuando halla tiempo disponible entre las trasmisiones peridicas. Tambin se

emplea cuando el dispositivo maestro enva un mensaje no programado a un

dispositivo esclavo. Los mensajes acclicos tpicos son seales de alarma o

comandos especiales para extraer informacin de disgnstico desde los

dispositivos de campo esclavos.

Figura 4.51. Transferencia de datos acclica (unscheduled).

Como ya se mencion, con Fieldbus se tiene un Link Active Scheduler (LAS) que

seala el inicio de cada ciclo de comunicaciones.

Dr. Luis Corrales

ENERO 2008

Pg. 178

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Figura 4.52. Algoritmo del LAS.

Dentro de cada ciclo, cada uno de los instrumentos de campo, en forma secuencial,

publica la informacin que le corresponde, la cual es recogida por los otros

instrumentos que la necesiten. Dentro de cada ciclo se agrega un tiempo libre

durante el cual cualquier instrumento puede tomar la iniciativa de publicar

informacin adicional a la rutinaria de control, como sera el caso de alarmas por dar

un ejemplo.

De esta manera La velocidad H1 del bus de campo, 31.25 Kb/s, es suficiente para

atender los sistemas de control ms exigentes, sin ser tan alta que ocasione un

elevado consumo de energa. As el bus opera normalmente con una alimentacin

de 24 VDC.

CAPA DE USUARIO

Se encarga de definir una interfaz que permite que el usuario interacte con los

dispositivos de campo. Existen dos recursos importantes:

a) los bloques de funcin (FB),

b) los servicios de descripcin de dispositivos (DDS), y

c) el administrador del sistema (SM).

Bloque de Funcin. Los bloques de funciones son funciones de control

encapsuladas que permiten la ejecucin de las operaciones de entrada / salida tales

como ingresar o sacar datos anlogos, control PID, entrada / salida de datos

discretos, selectores de seal, etc. Se puede decir tambin que son objetos que

proveen acciones de control en base al comportamiento de las I/O del dispositivo.

Los bloques pueden residir dentro de los dispositivos de campo y estar disponibles

para otros, a travs de la red

La tabla siguiente rene algunas funciones usuales de control y de I/O.

Dr. Luis Corrales

ENERO 2008

Pg. 179

Dpto. Automatizacin y Control Industrial

Interfaces Comunicacin Industrial

Block de Funcin

Smbolo

Analog Input

Analog Ouput

Discrete Input

Discrete Ouput

Manual Loader

Proportional/Derivative