Beruflich Dokumente

Kultur Dokumente

Ingeniería Mecánica

Hochgeladen von

edwin chuquiCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ingeniería Mecánica

Hochgeladen von

edwin chuquiCopyright:

Verfügbare Formate

Ingeniera Mecnica UNSAAC

INTRODUCCIN

El mantenimiento adopta un nivel muy importante en cuanto a la optimizacin de procesos

productivos en una empresa, esto contribuye a la confiabilidad de los equipos, disminuyendo las

paradas de los mismos, lo cual ayuda a minimizar costos y aumentar la productividad, mejorando as

la calidad de sus servicios.

En el mbito del rea mantenimiento dentro de las empresas se estn sustituyendo los viejos

sistemas y/o tcnicas, por paradigmas de excelencia de mayor nivel. Es as como se ha empezado a

hablar de los programas de mantenimiento preventivo y con este a practicar la ingeniera de la

fiabilidad, el trabajo en equipo, la gestin de activos y la gestin de la disponibilidad.

FUNDAMENTOS TERICOS

1. GESTIN DE MANTENIMIENTO.

La Gestin de Mantenimiento involucra cuatro procesos diferenciables: Planificacin, Programacin,

Ejecucin y Control.

Entendiendo por Mantenimiento el servicio a la operacin que tiene por objeto lograr una adecuada

disponibilidad de los equipos al menor costo posible. Este atiende a dos tipos, segn el concepto

universal de mantenimiento: El programado, en el cual se prevn las intervenciones, los recursos y

los trabajos a ejecutar y el no programado, donde las intervenciones se realizan de emergencia, por

lo general ocasionan paradas de las instalaciones.

El mantenimiento es un servicio a la operacin que tiene por objeto lograr una adecuada

disponibilidad de los equipos al menor costo posible.

1.1.

PLANIFICACIN.

Planificar es el proceso mediante el cual se definen los objetivos a alcanzar en la gestin y se

determinan las estrategias de accin a implantar de acuerdo a criterios basados en las polticas,

prioridades de la corporacin y estimacin de costos.

1.2. PROGRAMACIN.

El proceso de programar se inicia cuando se asocia a cada accin de mantenimiento una escala de

tiempo y de utilizacin de recursos. El programa establece los tiempos esperado de inicio y

terminacin de la accin y se formula asignando recursos hasta el lmite de disponibilidad, de

acuerdo a las necesidades de la planificacin previa.

1.3. EJECUCIN.

El concepto de ejecucin vincula dos (02) acciones administrativas de singular importancia como lo

son la direccin y la coordinacin de los esfuerzos del grupo de realizadores de las actividades

Pgina 1

Ingeniera Mecnica UNSAAC

generadas en los procesos de planificacin y programacin y que garantizan el logro de los objetivos

propuestos.

1.4.

CONTROL.

El control es la comprobacin de que las personas, instalaciones, sistemas y equipos estn

actuando u operado sin desviaciones con relacin a la norma o parmetro determinado.

2. TIPOS DE MANTENIMIENTO.

Dependiendo de la forma, el objetivo y la oportunidad en que se realizan las acciones, se pueden

resaltar diferentes tipos de mantenimientos. Preventivo, Correctivo y Predictivo.

2.1. MANTENIMIENTO CORRECTIVO.

Este mantenimiento tambin es denominado "mantenimiento reactivo", tiene lugar luego que ocurre

una falla o avera, es decir, solo actuar cuando se presenta un error en el sistema. En este caso si

no se produce ninguna falla, el mantenimiento ser nulo, por lo que se tendr que esperar hasta que

se presente el desperfecto para recin tomar medidas de correccin de errores.

Este mantenimiento trae consigo las siguientes consecuencias:

Paradas no previstas en el proceso productivo, disminuyendo las horas operativas.

Afecta las cadenas productivas, es decir, que los ciclos productivos posteriores se vern

parados a la espera de la correccin de la etapa anterior.

Presenta costos por reparacin y repuestos no presupuestados, por lo que se dar el caso

que por falta de recursos econmicos no se podrn comprar los repuestos en el momento

deseado.

La planificacin del tiempo que estar el sistema fuera de operacin no es predecible.

El mantenimiento correctivo puede ser correctivo programado o correctivo de emergencia.

2.2. MANTENIMIENTO PREVENTIVO.

El mantenimiento preventivo consiste en programar las intervenciones o cambios de algunos

componentes o piezas segn intervalos predeterminados de tiempo o espacios regulares (horas de

servicio, kilmetros recorridos, toneladas producidas). El objetivo de este tipo de mantenimiento es

reducir la probabilidad de avera o prdida de rendimiento de una mquina o instalacin tratando de

planificar unas intervenciones que se ajusten al mximo a la vida til del elemento intervenido. Este

tipo de mantenimiento presenta las siguientes caractersticas:

Se realiza en un momento en que no se est produciendo, por lo que se aprovecha las

horas ociosas de la maquina.

Se lleva a cabo siguiente un programa previamente elaborado donde se detalla el

procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y

repuestos necesarios "a la mano".

Pgina 2

Ingeniera Mecnica UNSAAC

Cuenta con una fecha programada, adems de un tiempo de inicio y de terminacin

preestablecido y aprobado por la directiva de la empresa.

Est destinado a un rea en particular y a ciertos equipos especficamente. Aunque tambin

se puede llevar a cabo un mantenimiento generalizado de todos los componentes de la

mquina.

Permite a la empresa contar con un historial de todos los equipos, adems brinda la

posibilidad de actualizar la informacin tcnica de los equipos.

Permite contar con un presupuesto aprobado por la directiva.

2.3.

MANTENIMIENTO PREDICTIVO.

El mantenimiento predictivo permite detectar anomalas con el equipo en funcionamiento, mediante

la interpretacin de datos previamente obtenidos con instrumentos porttiles colocados en diferentes

partes del equipo, cuyos resultados son analizados conjuntamente con informacin estadstica

definida como. Anlisis vibratorios. Anlisis de aceites, revisin de temperaturas y presiones. Para

cada empresa de produccin existir una combinacin de acciones correctivas y predictivas que

harn que el costo de mantenimiento sea el ms bajo.

2.3.1.

CARACTERSTICAS DEL MANTENIMIENTO PREDICTIVO.

El mantenimiento predictivo presenta las siguientes caractersticas:

Predice el fallo, interviene como consecuencia del cambio en la condicin monitoreada.

Practica una diagnosis fundamentada en sntomas, medidos por los monitores con

instrumentos a veces muy complejos.

Las acciones se efectan antes de que ocurran las fallas.

La identificacin de tendencias y el diagnstico mediante la deteccin de la falla con la

mquina en operacin permite planificar la intervencin.

2.3.2.

VENTAJAS DEL MANTENIMIENTO PREDICTIVO.

Se programa el paro para efectuar reparaciones en la fecha ms conveniente que incluya lo

que respecta a recursos humanos, materiales y equipos.

Se reduce al mnimo la posibilidad de generar daos a la maquinaria por una falla forzada.

Permite que una mquina trabaje hasta la inminencia de la falla, hasta la ineficiencia del

proceso o los desperfectos del producto obliguen al paro de la maquinaria.

Evita las fallas catastrficas que puedan requerir del reemplazo total de la maquinaria,

constituyen un problema de seguridad para los operadores y el personal y de costos

relativamente altos.

Disminuye las demoras por paradas de los equipos.

Disminuye los costos asociados al mantenimiento.

2.3.3.

PROGRAMA DE MANTENIMIENTO PREDICTIVO.

Pgina 3

Ingeniera Mecnica UNSAAC

La creacin y aplicacin de un programa de medicin y anlisis de variables es fundamentales para

garantizar la disponibilidad de operacin de los equipos.

Existen doce pasos esenciales involucrados en la organizacin de un Programa de Mantenimiento

Predictivo.

Paso 1: Factibilidad de aplicacin.

El primer paso consiste en determinar la factibilidad de establecer un programa. Este paso se

fundamenta en un anlisis de la condicin de la maquinaria existente en trminos de disponibilidad,

Confiabilidad, y tiempos muertos, entre otros. Sin embargo, la factibilidad de un mantenimiento en

base a la condicin es en funcin de la cantidad y el tipo de mquinas, adems de la experiencia del

personal en este tipo de servicio.

Paso 2: Seleccin del Equipo.

El segundo paso, consiste en ubicar el equipo dentro del proceso productivo o sistema operativo,

entender su funcionamiento y su filosofa de operacin, en funcin de establecer cuando puede ser

detenido, en oportunidad y frecuencia y su criticidad dentro de su trabajo.

El objetivo de este paso es abarcar una cantidad de mquinas donde el programa sea operable,

tomando en cuenta los requisitos del personal, los cronogramas de produccin y el costo de los

tiempos muertos, entre otros.

Paso 3: Seleccin de las tcnicas de verificacin de condicin.

Un paso de suma importancia para la organizacin del mantenimiento preventivo es la

determinacin, para cada rgano de las mquinas crticas, de los valores lmites de aceptabilidad de

las caractersticas o variables que queremos medir con el monitoreo (ejemplo, nivel de vibracin,

espesor de un material, grado de impureza de un lubricante, entre otras).

Esta etapa es importante de establecer los siguientes aspectos.

Disposicin de instrumentos y tcnicas capaces de comprobar el parmetro a ser medido.

Las variables de medicin que indiquen la condicin de a mquina y el avance de una falla.

Establecer perodos de medicin que permitan a deteccin de a falle.

Definir puntos de medicin para obtener valores de medicin confiables que permitan una

deteccin de los defectos de la mquina.

Paso 4: Implantacin del Sistema de Mantenimiento Predictivo.

Una vez establecidas las tcnicas ptimas para la verificacin de cada unidad de la planta, las

mismas son integradas en un programa racional que comprende:

La definicin de cronogramas de monitoreo.

El diseo de un sistema sencillo para el manejo de datos, a saber.

Recopilacin, registro y anlisis de datos.

Redaccin y presentacin de informes.

Pgina 4

Ingeniera Mecnica UNSAAC

Un programa de entrenamiento e instruccin para el personal.

Paso 5: Fijacin y revisin de datos y lmites de condicin aceptable.

La finalidad de este paso es establecer los niveles normales de los parmetros para la verificacin

de la condicin, que represente un estado aceptable de la mquina. Esto, en realidad, puede

establecerse nicamente sobre la base de la experiencia y a los datos histricos. Sin embargo, en

las etapas iniciales cuando no se dispone de dichos datos, podrn utilizarse como gua las

recomendaciones del fabricante y las tablas de ndices generales de severidad correspondientes.

En base a dichos niveles normales se establecern lmites de accin que representen un deterioro

significativo de la condicin y proporcionan una advertencia razonable de falla inminente. Es esencial

que los lmites fijados sean revisados, segn lo determinen la experiencia y los registros de

mantenimiento.

Paso 6: Mediciones de referencia de las mquinas.

Cuando se inicia un programa de mantenimiento predictivo la condicin mecnica de la mquina no

es evidente, es necesario establecerla mediante la aplicacin de las tcnicas de verificacin

seleccionadas y la comparacin entre las mediciones observadas y los lmites aceptables

preestablecidos.

Cuando la condicin de la mquina resulta aceptable, esta pasa a formar parte del programa de

verificacin rutinaria. Las mediciones de referencia sirven de patrn, para la comparacin en caso

de que se detecte una falta durante la vida til de la mquina.

Paso 7: Medicin peridica de la condicin.

Se entra en un ciclo de mediciones y comparaciones, en el cual se monitorea con una frecuencia

determinada la condicin y se compara su rata de cambio o su tendencia con los lmites

preestablecidos, stos ltimos pueden reajustarse.

Paso 8: Recopilacin de datos.

La recopilacin de los datos es una actividad de suma importancia y en la cual radica el xito del

resto del plan. La recopilacin puede ser simple o compleja: Un sistema simple puede comenzar con

un medidor de vibraciones porttil. Efectuando registros manuales de los niveles de vibracin a

intervalos regulares pueden detectarse tendencias indeseables.

Los programas de mantenimiento predictivo pueden ser ampliados incorporando instrumentos

adicionales o integrando el programa a un sistema ms sofisticado que incluya colectores de datos

automatizados, computadoras y software (programas lgicos). En el caso de mquinas crticas, tal

vez se requieran sistemas de supervisin automtica y monitoreo continuo.

Paso 9: Registro de datos.

El mtodo de registro es tan importante como la recopilacin, por tanto se le dar mayor nfasis en

las secciones de Organizacin, programa, mtodo, estndar y reporte de las condiciones

monitoreadas.

Pgina 5

Ingeniera Mecnica UNSAAC

Paso 10: Anlisis de Tendencias

El anlisis de tendencias permita mediante la utilizacin de tcnicas sencillas detectar el deterioro

del estado de la mquina, mediante el anlisis de tendencias de los datos medidos, despus de lo

cual la mquina ser sometida a un posterior anlisis de la condicin.

Paso 11: Anlisis de la condicin.

Se trata de un anlisis profundizado de la condicin de la mquina, con la finalidad de confirmar si

realmente existe un defecto y llevar a cabo un diagnstico y pronstico de la falla, por ejemplo: Tipo

de falla, ubicacin, medidas correctivas requeridas.

Paso 12: Correccin de las fallas.

Una vez diagnosticada la falla, ser responsabilidad de departamento de mantenimiento organizar

las medidas correctivas. En esta etapa es de suma importancia establecer la causa de la condicin

de falla y corregirla. Los detalles de la falta identificada debern ser revertidos al programa con el fin

de confirmar el diagnstico y /o perfeccionar las capacidades de diagnstico del programa.

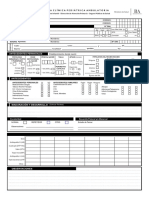

CARGADOR FRONTAL 988 F

HT

CODIG DESCRIPC MODEL

CAPACID

MARCA

DIARI

O

ION

O

AD

AS

004Cargador

Caterpi

988 F

6.1 m^3

24

0523

Frontal

llar

Para el equipo 004-0523 se proceder hacer un anlisis por tipo de fallas de este cargador,

clasificndolas en falla mecnica, elctrica, hidrulica, estructural y caucho; con el objetivo de

determinar cul de estos tipos, es la que se repite con mayor frecuencia y ocasiona mayores

demoras.

Pgina 6

Ingeniera Mecnica UNSAAC

TIPO DE FALLA DEL CARGADOR

FRONTAL 004-0523

MECANI HIDRAULI ELECTR ESTRUCTU CAUC TOT

CA

CA

ICA

RAL

HO

AL

Numero de Fallas

52

12

23

5

3

95

Demora

691

138

89

40

7 965

CANTIDAD DE FALLAS DEL EQUIPO 004-0523

60

50

40

30

20

10

0

DEMORA DEL EQUIPO 004-0523

Pgina 7

Ingeniera Mecnica UNSAAC

800

700

600

500

400

300

200

100

0

MECANICA

HIDRAULICA

ELECTRICA

ESTRUCTURAL

Se puede observar a travs de las Grficas anteriores que el 54,8% de las fallas que presenta el

equipo 004-0523 son del tipo mecnicas, seguidas por las elctricas con un 24,2% y que estas

ocasionan el 71,6 % y 14,3 % de las demoras totales presentadas por el equipo en el perodo de

estudio. Esto quiere decir que la parte mecnica del equipo es la que est afectando

significativamente la confiabilidad y disponibilidad del Cargador Frontal.

Pgina 8

CA

Ingeniera Mecnica UNSAAC

Pgina 9

Ingeniera Mecnica UNSAAC

Pgina 10

Ingeniera Mecnica UNSAAC

Pgina 11

Ingeniera Mecnica UNSAAC

Pgina 12

Das könnte Ihnen auch gefallen

- PRACTICAS LIBRO DE LETRAS COMPLETO OK-with-numbers PDFDokument230 SeitenPRACTICAS LIBRO DE LETRAS COMPLETO OK-with-numbers PDFTaryNoch keine Bewertungen

- Calculo Del Tanque de AlmacenamientoDokument4 SeitenCalculo Del Tanque de Almacenamientoedwin chuquiNoch keine Bewertungen

- Ingeniería de Mantenimiento RELIASOFTDokument50 SeitenIngeniería de Mantenimiento RELIASOFTedwin chuqui100% (1)

- Orden CerradoDokument44 SeitenOrden CerradoOmar Alex Apaza MarcaNoch keine Bewertungen

- Cefalexina, antibiótico betalactámico de amplio espectroDokument5 SeitenCefalexina, antibiótico betalactámico de amplio espectroYesita EnfNoch keine Bewertungen

- Diseño de Un Sistema de BombeoDokument30 SeitenDiseño de Un Sistema de Bombeoedwin chuquiNoch keine Bewertungen

- Diseño de Una Maquina Transfer para La Soldadura de Dos TurcasDokument102 SeitenDiseño de Una Maquina Transfer para La Soldadura de Dos TurcasJacques Lopez OrtegaNoch keine Bewertungen

- Seguridad en Instalaciones de Glp-Ing - Pedro Ordaya 1Dokument75 SeitenSeguridad en Instalaciones de Glp-Ing - Pedro Ordaya 1Maicol R Ojeda CristobalNoch keine Bewertungen

- E-COR-SIB-03.01 Aislamiento de Energía PDFDokument5 SeitenE-COR-SIB-03.01 Aislamiento de Energía PDFluisfereriNoch keine Bewertungen

- Proyecto Final de CarreraDokument234 SeitenProyecto Final de Carreraedwin chuquiNoch keine Bewertungen

- Proyecto de Máquinas / Engineering DesignDokument10 SeitenProyecto de Máquinas / Engineering Designedwin chuquiNoch keine Bewertungen

- Repaso FormulasDokument19 SeitenRepaso Formulasedwin chuquiNoch keine Bewertungen

- Calculo y Selección de Transmicion Por CadenasDokument16 SeitenCalculo y Selección de Transmicion Por Cadenasedwin chuquiNoch keine Bewertungen

- Diseño HospitalarioDokument83 SeitenDiseño Hospitalarioedwin chuquiNoch keine Bewertungen

- Funciones PDFDokument29 SeitenFunciones PDFJEILER1982Noch keine Bewertungen

- Transport eDokument16 SeitenTransport eedwin chuquiNoch keine Bewertungen

- TesisDokument72 SeitenTesisedwin chuquiNoch keine Bewertungen

- Taller de Investigacion de AccidentesDokument36 SeitenTaller de Investigacion de AccidentesJose de la PazNoch keine Bewertungen

- Em 040Dokument107 SeitenEm 040juan aguilarNoch keine Bewertungen

- Uniones AtornilladasDokument12 SeitenUniones Atornilladasalber97Noch keine Bewertungen

- Método MatlabDokument23 SeitenMétodo Matlabedwin chuquiNoch keine Bewertungen

- MatetmmtoDokument4 SeitenMatetmmtoedwin chuquiNoch keine Bewertungen

- Planta Desalinizadora de Agua de Mar Casi FinalDokument20 SeitenPlanta Desalinizadora de Agua de Mar Casi Finaledwin chuquiNoch keine Bewertungen

- Tipos de MantenimientoDokument7 SeitenTipos de Mantenimientoedwin chuquiNoch keine Bewertungen

- Metodologia Rusa111Dokument29 SeitenMetodologia Rusa111edwin chuquiNoch keine Bewertungen

- Expocombustibles y Vehículos Más Limpios y EficientesDokument32 SeitenExpocombustibles y Vehículos Más Limpios y Eficientesedwin chuquiNoch keine Bewertungen

- Neumatica EmbotelladoraDokument16 SeitenNeumatica Embotelladoraedwin chuquiNoch keine Bewertungen

- Expo FrenosDokument13 SeitenExpo Frenosedwin chuquiNoch keine Bewertungen

- Neumatica EmbotelladoraDokument16 SeitenNeumatica Embotelladoraedwin chuquiNoch keine Bewertungen

- Calculo Del Ns PGTH Echq 081513Dokument5 SeitenCalculo Del Ns PGTH Echq 081513edwin chuquiNoch keine Bewertungen

- Informe CALEFACCIÓN - Aire AcondionadoDokument34 SeitenInforme CALEFACCIÓN - Aire Acondionadoedwin chuquiNoch keine Bewertungen

- Reducción de Las Emisiones (Combustibles)Dokument39 SeitenReducción de Las Emisiones (Combustibles)edwin chuquiNoch keine Bewertungen

- Informe CALEFACCIÓN - Aire AcondionadoDokument34 SeitenInforme CALEFACCIÓN - Aire Acondionadoedwin chuquiNoch keine Bewertungen

- La CiguapaDokument5 SeitenLa CiguapaYoel Del RosarioNoch keine Bewertungen

- Minerales ópticosDokument13 SeitenMinerales ópticosyaku1618100% (1)

- Preguntas guía sobre mantenimiento de motores diéselDokument4 SeitenPreguntas guía sobre mantenimiento de motores diéselLuz Celina Moreto MontalbánNoch keine Bewertungen

- Historia Clínica Pediatrica SPSDokument3 SeitenHistoria Clínica Pediatrica SPSrodolfosussmannNoch keine Bewertungen

- Taller Interes SimpleDokument2 SeitenTaller Interes SimpleCalo Ortiz100% (1)

- Diseñamos Una Solución Tecnológica para Solucionar El Problema Del Agua en Nuestra ComunidadDokument7 SeitenDiseñamos Una Solución Tecnológica para Solucionar El Problema Del Agua en Nuestra Comunidadsheccid yamile coarita montalvoNoch keine Bewertungen

- Experiencia de Aprendizaje 4 CCSSDokument6 SeitenExperiencia de Aprendizaje 4 CCSS200807dayanaNoch keine Bewertungen

- Calculo Aplicado Fisica - Trabajo GrupalDokument8 SeitenCalculo Aplicado Fisica - Trabajo GrupalvjjimenezsNoch keine Bewertungen

- Depresion Postparto Realidad en El Sistema Publico de Atencion de SaludDokument6 SeitenDepresion Postparto Realidad en El Sistema Publico de Atencion de SaludSaray De la TorreNoch keine Bewertungen

- Gestión Responsable de La Innovación (Mapa Conceptual) - JLDokument1 SeiteGestión Responsable de La Innovación (Mapa Conceptual) - JLJorge Eduardo Loayza Pérez100% (2)

- EXPOSICIONDokument13 SeitenEXPOSICIONZulma ZlmNoch keine Bewertungen

- Plan de Desarrollo de CochabambaDokument44 SeitenPlan de Desarrollo de CochabambaRolando BarrientosNoch keine Bewertungen

- Kessel BujiaDokument10 SeitenKessel BujiaErick VargasNoch keine Bewertungen

- Hay Que Ajustar Primero La Dureza Cálcica o La Alcalinidad en Una PiscinaDokument2 SeitenHay Que Ajustar Primero La Dureza Cálcica o La Alcalinidad en Una PiscinaNilsNoch keine Bewertungen

- Manual de Construccion CODEDE 2015Dokument29 SeitenManual de Construccion CODEDE 2015Otoqui HernandezNoch keine Bewertungen

- Amar Sin ApegosDokument1 SeiteAmar Sin ApegosDaDashaNoch keine Bewertungen

- HiperestáticoDokument3 SeitenHiperestáticoJose Lezano MartinezNoch keine Bewertungen

- Capa de Enlace de Datos y Capa Física: Funciones y Conceptos ClaveDokument5 SeitenCapa de Enlace de Datos y Capa Física: Funciones y Conceptos ClaveAle MorenoNoch keine Bewertungen

- Indicador Gama A12 Manual de UsoDokument15 SeitenIndicador Gama A12 Manual de UsoVíctor LaraNoch keine Bewertungen

- La liturgia religiosa de nuestros antepasadosDokument5 SeitenLa liturgia religiosa de nuestros antepasadosDarien DelgadoNoch keine Bewertungen

- TRABAJO NOTA N2 ElectrotecniaDokument3 SeitenTRABAJO NOTA N2 Electrotecniamayte.medinaNoch keine Bewertungen

- Guía Unidad 3 Medición en EpidemiologíaDokument6 SeitenGuía Unidad 3 Medición en EpidemiologíaMaira Calderon Feliz100% (1)

- Aspectos Generales de La Guitarra PDFDokument9 SeitenAspectos Generales de La Guitarra PDFBruno GallardoNoch keine Bewertungen

- Cuestionario 2.1Dokument12 SeitenCuestionario 2.1kevinNoch keine Bewertungen

- Cálculo de socavación en cauces y puentesDokument6 SeitenCálculo de socavación en cauces y puentesVander Valentin ToribioNoch keine Bewertungen

- Plan de Produccion Terminado Gestion IndustrialDokument16 SeitenPlan de Produccion Terminado Gestion IndustrialcasteledaNoch keine Bewertungen

- Concentraciones en Soluciones ClinicasDokument2 SeitenConcentraciones en Soluciones ClinicasEnrique Alfonso Salinas HurtadoNoch keine Bewertungen