Beruflich Dokumente

Kultur Dokumente

Herramientas para La Mejora Continua Herramientas para La Mejora Continua Herramientas para La Mejora Continua

Hochgeladen von

joraanpeOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Herramientas para La Mejora Continua Herramientas para La Mejora Continua Herramientas para La Mejora Continua

Hochgeladen von

joraanpeCopyright:

Verfügbare Formate

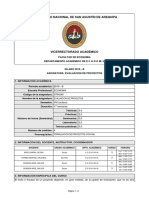

[Escribir texto]

UNIVERSIDAD CENTROCCIDENTAL

LISANDRO ALVARADO

DECANATO DE CIENCIAS Y TECNOLOGA

INGENIERA DE PRODUCCION

HERRAMIENTAS PARA LA

MEJORA CONTINUA

Profesor: Ing Yasmary Urdaneta

HERRAMIENTAS PARA LA MEJORA CONTINUA

INTRODUCCIN

Las decisiones basadas en el anlisis de informacin, juegan un papel

importante para la mejora de la calidad.

Nuestro xito aumenta con la aplicacin de herramientas desarrolladas para

dichos propsitos.

Los miembros de la organizacin que reciben capacitacin para la aplicacin de

estas herramientas, mejoran sus procesos de trabajo y resultados.

En la dcada de los 50 se comenzaron a aplicar en Japn las herramientas

estadsticas de Control de Calidad, desarrolladas anteriormente por Shewhart y

Deming. Los progresos, en materia de mejora continua de la calidad, se debieron

en gran medida, al uso de estas tcnicas. Fue el profesor Kaoru Ishikawa quien

extendi su utilizacin en las industrias manufactureras de su pas, en los aos 60,

acuando la expresin de 7 herramientas para el control de la calidad.

Estas herramientas pueden ser descritas genricamente como "mtodos para la

mejora continua y la solucin de problemas". Consisten en tcnicas grficas que

ayudan a comprender los procesos de trabajo de las organizaciones para

promover su mejoramiento. Son de creacin occidental, excepto el diagrama

causa-efecto que fue ideado por Ishikawa.

El xito de estas tcnicas radica en la capacidad que han demostrado para ser

aplicadas en un amplio conjunto de problemas, desde el control de calidad

hasta las reas de produccin, marketing y administracin. Las organizaciones de

servicios tambin son susceptibles de aplicarlas, aunque su uso comenzara en el

mbito industrial.

El objetivo del Manual es disponer de una gua bsica pero completa de una

metodologa estructurada de probada eficacia para el desarrollo de la mejora

continua de los problemas de calidad de una organizacin. Si bien no pretende ser

un manual exhaustivo de aplicacin, s se recogen todos los pasos fundamentales

a dar para organizar las acciones de mejora ms interesantes para la empresa,

constituir los equipos adecuados para tratarlas y para la resolucin de problemas

de mejora especficos

HERRAMIENTAS PARA LA MEJORA CONTINUA

OBJETIVO GENERAL

Aplicar las herramientas de la Gestin de la Calidad Total en un proceso de

produccin.

HERRAMIENTAS PARA LA MEJORA CONTINUA

UNIDAD I

GESTION DE CALIDAD TOTAL

A continuacin recordaremos algunas definiciones que estaremos utilizando en

el desarrollo del curso:

Datos

Los datos son elementos primarios, de una realidad que se desea analizar. Tal

como lo indica Galgano (1995), desempean un papel muy importante ya que

representan la materia prima esencial para alcanzar los objetivos prefijados (p.

48).

Estos son obtenidos por observacin o medicin directa y pueden proceder de

distintos lugares, por ejemplo: De los clientes, de los registros del proceso, de las

experiencias de los miembros del equipo, del funcionamiento actual del proceso,

etc.; pero sin importar de donde provengan, sirven como medio para determinar lo

que hay detrs de ellos.

- Segn Winter (2000), los datos son la gua de las medidas que toman los

equipos (p. 85), puesto que para obtener una descripcin exacta de la

calidad de los bienes y servicios que se producen; se deben recopilar,

recapitular, demostrar, analizar e interpretar los datos.

HERRAMIENTAS PARA LA MEJORA CONTINUA

Proceso de Anlisis de Datos

Es un proceso mediante el cual se tratan los datos registrados para convertirlos

en informacin de utilidad para la empresa. El anlisis de datos, debe hacerse a

partir de las herramientas ms sencillas hasta las ms complejas.

Galgano (Ob. Cit.), seala que los datos recogidos deben ser tratados o

elaborados adecuadamente para que puedan utilizarse y de esta manera tener el

mayor volumen de informacin vlida. Algunos de tratamiento de datos son:

- Agrupamiento por clases.

- Clculo de la media aritmtica.

- Subdivisin en grupos homogneos.

- Representacin grfica.

Comenta Galgano (Ob. Cit.), que los datos recogidos y tratados de la forma

ms adecuada se convierten para el cientfico en objeto de reflexin (p. 50),

puesto que permiten identificar cuan bueno o malo estn las cosas. Es as como la

interpretacin de la informacin obtenida a partir de los datos, determina:

- La necesidad de otras recogidas de datos.

- Definicin de hiptesis y medidas correctivas.

- La realizacin de experimentos para verificar las hiptesis y la validez de

las medidas correctivas propuestas.

Definicin del Proceso: El proceso debe estar definido claramente, tanto en lo

que respecta a las especificaciones del producto como a los elementos que le

afectan directamente (mano de obra, instalaciones, materiales, mtodos y

entorno).

Qu es un Proceso?

Un Proceso puede definirse como un Conjunto de actividades interrelacionadas

o que interactan, las cuales transforman elementos de entrada en resultados.

Estas actividades requieren la asignacin de recursos tales como personal y

material. La figura 1 muestra el proceso genrico:

HERRAMIENTAS PARA LA MEJORA CONTINUA

Figura 1 Proceso genrico

Los elementos de entrada y los resultados previstos pueden ser tangibles (tal

como equipos, materiales o componentes) o intangibles (tal como energa o

informacin).

Los resultados tambin pueden ser no intencionados; tales como el desperdicio

o la contaminacin ambiental.

Cada proceso tiene clientes y otras partes interesadas (quienes pueden ser

internos o externos a la organizacin) que son afectados por el proceso y quienes

definen los resultados requeridos de acuerdo con sus necesidades y expectativas.

Definicin de las Condiciones del Proceso: Para realizar el estudio, los

parmetros del proceso deben ser ajustados de forma que se obtenga la mxima

homogeneidad de salida, evitando toda la variacin innecesaria.

Identificacin de las caractersticas a controlar: Una vez se tienen definidos el

proceso y el resultado del mismo (bien o servicio), es necesario identificar las

caractersticas ms representativas a controlar que tengan relacin con el

proceso.

Definicin del sistema de medicin: Cada caracterstica a controlar en el

proceso debe tener definido: el mtodo de medicin, el lugar donde debe medirse

y la responsabilidad de la medicin.

Calidad Total: Es un sistema de direccin enfocado en las personas que busca el

continuo incremento de la satisfaccin del consumidor a un coste real

continuamente menor. Es un enfoque sistmico completo (no un rea o un

programa aislado) y una parte integral de la estrategia de alto nivel trabaja

horizontalmente cruzando funciones y departamentos, implica a todos los

5

HERRAMIENTAS PARA LA MEJORA CONTINUA

empleados desde la cima hasta la base y se extiende hacia atrs y hacia adelante

para incluir la cadena de proveedores y la cadena de clientes. Calidad Total

acenta el aprendizaje y la adaptacin al cambio continuo como claves para el

xito organizativo. Report of the total Quality Leadership Steering Comitte and

Working Councils. (Evans, 1992)

Elementos Bsicos de La Gestin de Calidad Total:

1. Orientacin a los grupos de inters (incluyendo tanto al cliente como a los

empleados y a la comunidad en general) y a su satisfaccin.

2. Liderazgo de la direccin.

3. Integracin con la estrategia.

4. Enfoque en las personas.

5. Bsqueda de ventajas competitivas (sumando eficacia y eficiencia).

6. Diseo horizontal y global de la organizacin,.

7. Cooperacin a lo largo de todo el sistema de valor.

8. Mejora Continua.

9. Aprendizaje.

Las 7 Herramientas Bsicas de la Calidad

Tambin conocidas como las 7 herramientas clsicas para el control de la

calidad y que segn Miranda, Chamorro y Rubio (2007), constituyen un conjunto

de instrumentos para la recopilacin sistemtica de datos y anlisis de resultados

(p. 76). Fueron recopiladas por el Dr. Kaoru Ishikawa, con excepcin del diagrama

causa efecto que ya era conocido, para que fueran utilizadas de manera

conjunta y sistemtica. Estas siete herramientas son:

1. Diagramas de flujo.

2. Hojas de control.

3. Histogramas.

4. Diagrama causa efecto.

5. Diagrama de Pareto.

6. Diagrama de dispersin.

7. Grficos de control.

HERRAMIENTAS PARA LA MEJORA CONTINUA

Herramientas para generar ideas

a) Hoja de verificacin: mtodo

organizado para registrar datos

b) Diagrama de dispersin: grfica del

valor de una variable contra otra variable.

c) Diagrama de causa-efecto:

herramienta que identifica elementos del

procesos (causas) que afectan un

resultado.

Herramientas para Organizar Datos

d) Grfica de Pareto: grfica para identificar y

graficar problemas o defectos en orden

descendente de frecuencia

e) Diagrama de Flujo (diagrama de

Proceso): diagrama que describe los

pasos involucrados en un proceso

HERRAMIENTAS PARA LA MEJORA CONTINUA

Herramientas para identificar problemas

f) Histograma: distribucin que muestra la

frecuencia de ocurrencia de una variable.

g) Grfica de control estadstico del

proceso: grfica que representa al tiempo

en el eje horizontal para ubicar valores de

un estadstico.

Reflexin Final: La diferencia entre sentido comn y prctica comn, es que la informacin necesaria para

resolver un problema es diferente que la informacin necesaria para crear problemas.

Albert Einstein

HERRAMIENTAS PARA LA MEJORA CONTINUA

UNIDAD II

HERRAMIENTAS NO ESTADISTICAS

PARA EL CONTROL DE LA CALIDAD

1. Diagramas de Flujo

Es una representacin grfica de la secuencia de pasos que se realizan en un

determinado proceso, as como tambin de las relaciones existentes entre las diferentes

actividades que lo componen a travs de un conjunto de smbolos. Para Miranda,

Chamorro y Rubio (Ob. Cit.), el diagrama de flujo tiene como fin ordenar los procesos

y puede ser utilizado individualmente, aunque resulta ms eficaz si se emplea de manera

conjunta con otra herramienta de la calidad (p. 176).

Los pasos a seguir para construir el diagrama de flujo son:

- Establecer el alcance del proceso a describir y de esta manera quedar fijado el

comienzo y el final del diagrama.

- Identificar y listar las principales actividades/subprocesos que estn incluidos en el

proceso a describir y su orden cronolgico. Si el nivel de detalle definido incluye

actividades menores, listarlas tambin.

- Identificar y listar los puntos de decisin.

- Construir el diagrama respetando la secuencia cronolgica y asignando los

correspondientes smbolos.

- Asignar un ttulo al diagrama y verificar que est completo y describa con exactitud

el proceso elegido.

Smbolos usados en el Diagrama de Flujo:

Smbolo

Significado

Inicio o final del programa

Realizacin de una actividad

Decisin

Documentacin

Base de datos

Relacin

entre

partes

del

programa

9

HERRAMIENTAS PARA LA MEJORA CONTINUA

Direccin del flujo de proceso

Tomado de: Miranda, Chamorro y Rubio (2007). Introduccin a la gestin de la calidad. (p. 76)

Simbologa de Diagrama de Flujo de Proceso

Smbolo

Descripcin

Operacin: tiene lugar una operacin cuando

intencionalmente se cambia cualquiera de las

caractersticas fsicas o qumicas de un objeto; es

montado o desmontado de otro objeto, o se arregla o

prepara para otra actividad.

Transporte: tiene lugar un transporte cuando un objeto se

traslada de un lugar a otro; excepto cuando dichos

traslados son parte de la operacin.

Almacenaje: tiene lugar un almacenaje cuando un objeto

se mantiene y protege contra un traslado no autorizado.

Inspeccin: tiene lugar una inspeccin cuando un objeto,

es examinado para su identificacin o se verifica para su

cantidad.

Actividad Combinada: cuando es necesario actividades

realizadas conjuntamente con el mismo operario en el

mismo punto de trabajo.

Demora: se origina cuando las condiciones excepto

aquellas

que

combinan

intencionalmente

las

caractersticas fsicas o qumicas del material, no

permiten la inmediata realizacin de la siguiente accin

planificada.

Nota: Tomado de Burgos (2005) Ingeniera de Mtodos, Calidad y Productividad. (p. 32)

2. Hojas de Control

Para Alcalde (Ob. Cit.), una hoja de control no es ms que una de recogida de datos o

documento que sirve para recoger de forma fcil y estructurada todo tipo de datos para

su posterior anlisis (p. 145). Cabe destacar que en funcin de los datos a recoger, se

disea la hoja y se anotan los datos observados.

10

HERRAMIENTAS PARA LA MEJORA CONTINUA

Pasos para la elaboracin de una hoja de verificacin:

- Determinar claramente el proceso sujeto a observacin.

- Enfocar su atencin hacia el anlisis de las caractersticas del proceso.

- Definir el perodo de tiempo durante el cual sern recolectados los datos.

- Disear una planilla de formato claro y fcil de usar. Asegrese de que todas las

columnas estn claramente descritas y de que haya suficiente espacio para registrar

los datos.

- Obtener los datos de una manera consistente y honesta. Asegrese de que se

dedique el tiempo necesario para esta actividad.

Ejercicio N 1. Disee hojas de verificacin para los casos planteados : 4,5,6 y

7 del captulo 11 del texto Calidad Total y Productividad. Humberto Gutirrez

Pulido. 3era edicin.

3. Diagrama Causa Efecto

Tambin conocido como diagrama de espina de pescado o de Ishikawa debido a su

creador el Dr. Kaoru Ishikawa en Tokio en 1943 y tal como lo sealan Miranda, Chamorro

y Rubio (Ob. Cit.), sirve para identificar y categorizar las causas de un problema dado, a

travs de una de forma grfica donde se relacionan las causas del problema y el efecto

ocasionado por este.

Este diagrama tiene como objetivos:

- Identificar la raz o causa principal de un problema o efecto.

- Clasificar y relacionar las interacciones entre factores que estn afectando al

resultado de un proceso.

Y entre sus caractersticas se destaca por:

- Ser un mtodo de trabajo en grupo que muestra la relacin entre una

caracterstica de calidad (efecto) y sus factores (causas).

- Agruparlas causas en distintas categoras, que generalmente se basan en las 6 M

de Ishikawa (Mquinas, Mano de Obra, Materiales, Mtodos, Mantenimiento,

Medio Ambiente)

Se trata entonces de una metodologa simple y clara que no slo facilita el

entendimiento y comprensin del proceso, sino que tambin estimula la participacin de

los miembros del grupo de trabajo, para as aprovechar el conocimiento que cada uno de

ellos tiene sobre el proceso.

11

HERRAMIENTAS PARA LA MEJORA CONTINUA

CAUSA

NIVEL 2

MANO

MANO DE

DEO

OBRA

BRA

CAUSA

NIVEL 1

PERSO

PERSONAL

NAL

se identifican los factores que contribuyen a las causas

El

El problema

problema

oo efecto

efectoes

es

definido

definido

MATE

MATERIAL

RIAL

ORG

N

ORGANIZACIO

ANIZACION

CAUSA

NIVEL 3

Ejemplo: Demora en la entrega de resultados de anlisis de laboratorio

EQUI

EQUIPO,

PO,

MATERIAL

MATERI AL

MANO

MANO DE

D EOBR

OBRAA

(PERSONAL)

(PERSONAL )

Falta de

reactivo s

Falta d e energ a

Po cos

refrigeradores

Sobrecarga de

solicit udes

Fech as de entrega

sin to mar en cuen ta la

cantidad de trab ajo

MEDIO

E

MED IO AMBI

AMB ENT

IEN TE

(POLT

(POLTICAS)

ICAS)

Impu ntualidad

d el p ersonal

Micro scopio s

desaju stado s

Falta de

capacitacin

No hay p lan

de trabajo

Ausen tismo

DEMOR

A EN

DEMORA

ENLA

LA

ENTREGA

ENT REGADE

DE

RESULTADOS

RESULTADOSDE

DE

ANLISIS

ANLISISDE

DE

LABORATORIO

LAB ORATORIO

Exist en pasos

innecesarios en

el trab ajo

MTODO

MTODO

(PROCEDI

(PROCED MIENTO)

IMIENT O)

12

HERRAMIENTAS PARA LA MEJORA CONTINUA

Ejercicio N 2.

Elabore el Diagrama Causa Efecto para uno de los casos que se mencionan a

continuacin:

Causas del Ausentismo en una empresa

Problemas principales para lograr una verdadera transformacin hacia la

calidad

Obstculos para que una persona baje de peso

Reflexin Final Pocos planifican y muy pocos lo hacen a conciencia, como un proceso

que debe evaluarse y mejorarse cada da

UNIDAD III

HERRAMIENTAS ESTADISTICAS PARA EL CONTROL DE CALIDAD

4. Histogramas

Un histograma es un grfico de barras que presenta de forma ordenada los datos

correspondientes a una variable especfica, de manera que permite ilustrar la frecuencia

con la que ocurren eventos relacionados entre s. En este sentido Miranda, Chamorro y

Rubio (Ob. Cit.), sealan que en un histograma se representan de forma grfica los

datos de un problema, reflejando la disposicin de los valores respecto a la media (p.

78) y con su utilizacin, no slo es posible observar la claridad de la distribucin de los

datos sino que tambin pueden inferirse resultados difcilmente observables de la

poblacin.

Los histogramas se pueden utilizar para anlisis de los resultados de un proceso, para

control del proceso, para controlar alguna actividad integrante del proceso, para

establecer normas para la aceptacin o rechazo de produccin.Bajo esta perspectiva, es

un grfico til para mejorar procesos, productos y servicios al identificar patrones de

ocurrencia.

Pasos para construir un histograma:

1. Recolecte datos continuos (tiempo, peso, tamao, nmero de quejas, etc.).

2. Organice los datos de acuerdo a su ocurrencia y tablelas en una tabla. Se

recomienda utilizar de 40 a 50 valores por un determinado perodo de tiempo

(semana, mes, etc.)

3. Calcule el rango y amplitud de intervalo. Antes de graficar la informacin

establezca una escala y defina los intervalos:

13

HERRAMIENTAS PARA LA MEJORA CONTINUA

4.

5.

6.

7.

Rango: Simplemente calcule las diferencias entre los nmeros ms altos y ms

bajos de la informacin obtenida.

Amplitud del Intervalo: Decida cuntas barras desea tener en su histograma.

Normalmente el nmero ideal de barras es de 6 a 12. Para determinar la amplitud

de un intervalo, divida el rango entre el nmero de barras. Cada intervalo

representa una barra en el histograma.

Dibuje los ejes horizontal y vertical. Grafique los intervalos utilizando la amplitud

previamente calculada.

Tabule los datos por intervalos.

Una vez que se han determinado los intervalos y se ha ordenado la informacin

por categoras, el siguiente paso es graficar los datos.

Analice el histograma para saber qu es lo que ha pasado en el proceso.

5. Diagrama de Pareto

Tambin conocido como Diagrama ABC o Diagrama 80-20, ya que se fundamenta en

considerar que un pequeo porcentaje de las causas, es decir el 20%, producen la

mayora de los efectos, el 80%. Se tratara pues de identificar ese pequeo porcentaje de

causas pocos vitales para actuar prioritariamente sobre l.

Tal como lo seala Alcalde (Ob. Cit.), es una forma de representar los datos en un

grfico de frecuencias, de manera que los datos aparecen ordenadas de mayor a menor

(p. 145), para as identificar las principales causas que originan los efectos. Conforme lo

seala Kume (Ob. Cit.), existen dos tipos:

14

HERRAMIENTAS PARA LA MEJORA CONTINUA

1. Diagrama de Pareto de fenmenos: En ellos se detallan los resultados no

deseados con el objeto de determinar cual de estos es el ms importante. Estos

problemas pueden ser de:

- Calidad: Defectos, quejas, productos devueltos, reparaciones.

- Costo: Magnitud de las prdidas, gastos.

- Entrega: Escasez de inventarios, demoras en los pagos y/o en las entregas.

- Seguridad: Accidentes, interrupciones.

2. Diagrama de Pareto de causas: Se emplean para mostrar las posibles causas de

un fennemo para determinar cul de esllas es la ms relevantes. Pueden referirse

a:

- Operario: Turno, grupo, edad, experiencia.

- Mquina: Mquinas, equipos, herramientas, organizaciones, modelos,

herramientas.

- Materia prima: Proveedor, lote, planta.

- Mtodo: Condiciones, disposiciones, rdenes.

Procedimiento:

Paso 1: Identifique el problema objeto de investigacin y decida la forma de

recolectar los datos. Especficamente realice lo siguiente:

a) Identifique la clase de problema que se desea investigar (Ejemplo:

objetos defectuosos, prdidas en trminos monetarios, ocurrencia de

accidentes).

b) Identifique los datos que se van a necesitar y cmo clasificarlos (Ejm:

por tipo de defecto, localizacin, proceso, mquina, trabajador,

mtodo, entre otros). Nota: Resuma los tems que se presentan con

poca frecuencia en una categora denominada otros.

c) Defina el mtodo de recoleccin de los datos y el perodo de duracin

de la recoleccin.

Paso 2: Contabilice la cantidad de ocurrencias por cada tem y elabore una tabla

de datos para el diagrama con la lista de tem, los totales individuales, los totales

acumulados, la composicin porcentual y los porcentajes acumulados.

Paso 3: Organice los tem por orden de cantidad (en forma descendente) y llene la

tabla de datos. Nota: El tem otros debe ubicarse en el ltimo rengln,

independientemente de su magnitud. Esto se debe a que est compuesto de un

grupo de elementos, cada uno de los cuales es ms pequeo que el menor de los

tems citados individualmente.

Paso 4: Dibuje dos ejes verticales y un eje horizontal:

15

HERRAMIENTAS PARA LA MEJORA CONTINUA

a) Eje vertical izquierdo: Marque este eje con escala desde cero hasta el

total general.

b) Eje vertical derecho: Marque este eje con una escala desde 0% hasta

100%.

c) Eje horizontal: Divida este eje en un nmero de intervalos igual al

nmero de tems clasificados.

Paso 5: Construya el diagrama de barras (con las ocurrencias individuales de

cada tem) y dibuje la curva acumulada (Curva de Pareto) marcando los valores

acumulados (total acumulado o porcentaje acumulado) en la parte superior, al lado

derecho de los intervalos de cada tem, y conecte los puntos con una lnea

continua.

Paso 6: Escriba en el diagrama cualquier informacin necesaria (Ejm: ttulo, cifras,

unidades, perodo, tema, lugar de la investigacin, fechas, nmero total de tem,

etc).

100

75

100 %

80 %

60 %

50

40 %

25

20 %

PORCENTAJE DE COMPOSICIN

125

NO

AT BRI

EN ND

CI AR

N

PE

RS

CO

ON

NV

AL

E

NO

RS

AN

HA

DO

YP

ER

SO

NA

L

AC HA

TIV CIE

LA IDA ND

BO D O

RA ES N

MA

LE O

LO

S

SM

OD

AL

ES

CA FAL

PA TA

CI

TA DE

CI

N

CONDUCTAS DE UN MAL SERVICIO

Ejemplo: Si se desea atender a las causas que generan el efecto de conductas de

un mal servicio, se debern atender los problemas relacionados con falta de

atencin, baja productividad y ausentismo del personal.

16

HERRAMIENTAS PARA LA MEJORA CONTINUA

Ejercicio N 3.

Del libro texto capitulo 10. Ejercicios Propuestos: 9, 10, 11,12,13,14,15.

6. Diagrama de Dispersin

Un diagrama de dispersin es una herramienta grfica que permite demostrar

la relacin existente entre dos clases de datos y cuantificar la intensidad de dicha

relacin. Miranda, Chamorro y Rubio (Ob. Cit.), comentan que este diagrama

analiza la correlacin existente entre dos caractersticas de un determinado

proceso y est basado en el anlisis de regresin y la representacin grfica de su

resultado (p. 81).

Bajo este esquema, es utilizado para conocer si efectivamente existe una

correlacin entre dos magnitudes o parmetros de un problema y, en caso

positivo, conocer el tipo de correlacin.

Consideraciones al Usar un Diagrama de Dispersin

Domenech (s.f.), explica que al hacer un diagrama de dispersin deben

tomarse en cuenta las siguientes consideraciones:

Porcentaje de

asistencia

- Si existen puntos muy apartados en el diagrama se puede deber a errores

en la medicin o registro de los datos o a algn cambio en las condiciones

del proceso. En cualquier caso, se deben estudiar las causas que los han

originado y apartarlos del anlisis.

- Es conveniente estratificar los datos, ya que esto nos puede permitir

descubrir correlaciones donde aparentemente no las hay y desechar otras

que lo parecen pero no lo son.

- No hay que olvidar que, a veces, la casualidad hace aparecer correlaciones

donde no las hay. Por ello, una vez que creamos haber encontrado una

correlacin hay que analizar los motivos de sta antes de tomar otras

medidas.

0,94

0,92

0,9

0,88

0,86

8

8,5

9

Calificacin

9,5

17

HERRAMIENTAS PARA LA MEJORA CONTINUA

Es un grfico donde se representan valores pareados de dos variables

(caractersticas de calidad).

Propsito:

Sirve para investigar si existe correlacin entre dos caractersticas de calidad X, Y.

Ejemplo:

x: velocidad de corte de una pieza

y: rugosidad en la superficie de corte

Demostrar que un cambio en un factor afectar al otro

Procedimiento:

Se realizan una serie de medidas en pares (25 o ms) para las dos variables X

y Y, y se grafican. Se analiza el grfico para determinar si las variables estn

correlacionadas.

Anlisis:

-

Existe algn patrn o correlacin entre las variables X y Y?

La direccin es positiva o negativa?

La fortaleza de la relacin (una correlacin fuerte muestra una relacin

lineal definitiva)

Diagrama de Correlacin. Posibles patrones.

18

HERRAMIENTAS PARA LA MEJORA CONTINUA

Ejercicio 4. Propuestos Capitulo 13.: 6,7,8,9,10 y 11.

19

HERRAMIENTAS PARA LA MEJORA CONTINUA

7. Grficos de Control

Un grfico de control segn Barts y otros (2005), es un grfico en el que se

representa el comportamiento de un proceso anotando sus datos ordenados en el tiempo

(p. 247); y su objetivo principal es determinar lo antes posible, cambios en el proceso que

puedan ocasionar unidades defectuosas.

Un diagrama de control es una herramienta que sirve para examinar si un proceso se

encuentra en una condicin estable, o para indicar que el proceso se mantiene en una

condicin inestable.

Para Kume (Ob. Cit.), una grfico de control consiste en una lnea central, un par de

lmites de control, uno de ellos colocado por encima de la lnea central y otro por debajo, y

en unos valores caractersticos registrados en la grfica que representa el estado del

proceso. Si todos los valores ocurren dentro de los lmites de control, sin ninguna

tendencia especial, se dice que el proceso est en estado controlado. Sin embargo, si

ocurren por fuera de lmites de control o muestran una forma peculiar, se dice que el

proceso

Tipos de Grficos de Control

Segn Kume (Ob. Cit.), existen dos tipos de grficos de control, uno para valores

continuos y otro para valores discretos, como se muestra a continuacin:

Valor continuo:

- Grfico x R (valor promedio y rango)

- Grfico x (variable de medida).

Valor discreto:

- Grfico pn (Nmero de unidades defectuosas).

- Grfico p (Fraccin de unidades defectuosas).

- Grfico c (Nmero de defectos).

- Grfico u (Nmero de defectos por unidad).

Grfico : Cuando los datos de un proceso se registran durante intervalos largos o los

subgrupos de datos no son efectivo, se grafica cada dato individualmente y ese grfico

puede usarse como grfico de control. Debido a que no hay subgrupo y el valor R no

puede calcularse, se usa el rango mvil Rs de datos sucesivos para el clculo de los

lmites de control de x.

Grfico pn, grfico p: Estos grficos se usan cuando la caracterstica de calidad se

representa por el nmero de unidades defectuosas o la fraccin defectuosa. Para una

muestra de tamao constante, se usa un grfico pn del nmero de unidades defectuosas,

20

HERRAMIENTAS PARA LA MEJORA CONTINUA

mientras que un grfico p de la fraccin de defectos se usa para una muestra de tamao

variable.

Grfico c, grfico u: Estos se usan para controlar y analizar un proceso por los

defectos de un producto, tales como rayones en placas de metal, nmero de soldaduras

defectuosas de un televisor protegido desigual en telas. Un grfico c referido al nmero

de defectos se usa para un producto cuyas dimensiones son constantes, mientras que un

grfico u se usa para un producto de dimensin variable.

Grfico -R: Se usa para controlar y analizar un proceso en el cual la caracterstica

de calidad del producto que se est midiendo toma valores continuos, tales como longitud,

peso o concentracin y esta proporciona mayor informacin sobre el proceso,

representa un valor promedio de un subgrupo y R representa el rango del subgrupo. Un

grfico R se usa generalmente en combinacin con un grfico

para controlar la

variacin dentro de un subgrupo.

Este grfico ayuda a conocer si el proceso se encuentra dentro de las especificaciones.

La medicin de las variables y de los rangos de estas indica si el proceso es constante o

no. Si existe una gran variacin de los valores significa que el proceso est fuera de

control o, en otras palabras, que existen variables asignables o atribuibles que estn

ocasionando una variacin.

Utilidad de los Grficos de Control:

- Proporciona un mtodo estadstico adecuado para distinguir entre causas de

variacin comunes o especiales mostradas por los procesos.

- Promueve la participacin directa de los empleados en el logro de la calidad.

- Sirve como una herramienta de deteccin de problemas.

Pasos para Hacer un Grfico

Para un Grfico X-R

- Paso 1: Recoger Datos: Recoger aproximadamente 100 datos, dividir en 20 o 25

subgrupos con 4 o 5 en cada uno, hacindolos uniformes dentro del subgrupo y

registrarlos en una hoja de datos.

- Paso2: Calcular el Promedio ( ) : Calcular el promedio

para cada subgrupo

donde n es el tamao de cada subgrupo, segn la expresin siguiente:

+ .

=

- Paso3: Calcular el Promedio de los Promedios ( ): Calcular el promedio bruto,

dividiendo el total de las muestras de cada subgrupo por el nmero de subgrupo

21

HERRAMIENTAS PARA LA MEJORA CONTINUA

k, se calcula con dos cifras decimales ms que aquellas de los datos originales y

se calcula con dos cifras significativas, segn la expresin siguiente:

+ .+

=

- Paso 4: Calcular del Rango (R): Calcular el rango de cada subgrupo R, restando el

valor mnimo del valor mximo de los datos en el subgrupo.

R= (Valor mximo en un subgrupo) (Valor mnimo en un subgrupo)

- Paso 5: Calcular el Promedio del Rango ( ): Calcular el promedio del rango R,

dividiendo el total del rango R, de cada subgrupo por el nmero de grupos k,

segn la expresin siguiente:

+ ..

R=

El promedio del Rango ( ) se debe calcular con dos cifras decimales ms que aquellas

de los datos originales (se utiliza el mismo nmero de decimales que el de ).

- Paso 6: Calcular los Lmites de Control: Calcular cada uno de los lmites de control

para el grfico y el grfico R con las frmulas indicadas en el Cuadro siguiente.

Tipo de Grfico de Control

Valor continuo promedio

Valor continuo rango

R

Lmite superior de control (LCS)

Lnea central (LC)

Lmite inferior de control(LCI)

= +

=

=

=

+

=

=

Tomado de Kume (1997).Herramientas bsicas para el mejoramiento de la calidad.

- Paso 7: Dibujar las Lneas de Control: Para realizar el grfico X-R hoy en da se

utilizan paquetes informticos y software.

- Paso 8: Localizar los Puntos: Registrar los valores de y de R de cada subgrupo

sobre la misma lnea vertical en el orden del nmero del subgrupo.

- Paso 9: Registrar los Datos que Puedan ser de Utilidad: Se escribe el tamao del

subgrupo n en el extremo superior izquierdo del grfico , se incluye tambin

cualquier otro aspecto relevante para el proceso, tal como los nombres del proceso

y del producto, el perodo, el mtodo de medicin, las condiciones de trabajo, el

turno, entre otros.

22

HERRAMIENTAS PARA LA MEJORA CONTINUA

Para un Grfico pn

- Paso 1: Reunir los Datos: Se toma una muestra y clasifica la calidad del producto

en unidades que llenen o no los requisitos, segn el estndar de inspeccin. En

este caso, se toma una muestra del tamao tal que la mayora de los subgrupos

tengan entre 1 y 5 unidades defectuosas, y recoger de 20 a 25 subgrupos.

- Paso 2: Calcular p: Calcular la fraccin promedio de defectos p dividiendo el

nmero total de unidades defectuosas de cada subgrupo por el nmero total de

muestras.

- Paso 3: Calcular las Lneas de Control: Las frmulas utilizadas para los grficos

pn, son:

Tomado de Kume (1997). Herramientas bsicas para el mejoramiento de la calidad.

Donde:

p: fraccin promedio de unidades defectuosas.

pn: nmero total de unidades defectuosas.

k: nmero de subgrupos.

n: nmero total de muestras.

- Paso 4: Construir el Grfico de Control: Marcar el eje horizontal con el nmero de

subgrupos y el eje vertical con el nmero de unidades defectuosas. Se dibuja una

lnea slida para la lnea central pn y lneas discontinuas LCs y LCi para el Lmite

de Control superior y el Lmite de Control Inferior respectivamente. Luego, se

registran el nmero de unidades defectuosas de cada subgrupo.

23

HERRAMIENTAS PARA LA MEJORA CONTINUA

Interpretacin de Grficos de Control

- Cambios (Brincos) en el Nivel del Proceso: Este patrn es un cambio que se

registra en la carta cuando pocos puntos estn fuera o muy cerca de los lmites de control

o cuando una gran cantidad de puntos caen de un solo lado de la lnea central. Estos

cambios especiales se dan a causa de la introduccin de nuevos trabajadores, mquinas,

materiales o mtodos; esto ocurre debido a los cambios en los mtodos de inspeccin, o

a una mayor o menor atencin de los trabajadores. Cuando esto ocurre, se dice que ha

habido un cambio en el nivel promedio del proceso; por ejemplo, en las cartas X un

cambio de nivel significa que el centrado del proceso tuvo cambios.

- Tendencias en el Nivel del Proceso: Este patrn consiste en una tendencia a

incrementarse (o disminuirse) los valores de los puntos en la carta. Una tendencia bien

definida y larga no es un patrn aleatorio, por ello se debe a alguna causa especial. Las

tendencias en una carta de rangos son ms raras, pero cuando se dan, pueden deberse a

la mejora o empeoramiento de la habilidad de un operario, a la fatiga del operario (la

tendencia se repite en cada turno) y al cambio gradual en la homogeneidad de la materia

prima.

- Ciclos Recurrentes (Periodicidad): Otro patrn no aleatorio que pueden presentar

las cartas es un comportamiento cclico de los puntos. Por ejemplo, se da un flujo de

puntos consecutivos que tienden a crecer y luego se presenta un flujo similar pero de

manera descendente, y esto se repite cclicamente. Cuando un comportamiento cclico se

presenta en la carta X, entonces las posibles causas son temperatura u otros cambios

peridicos en el ambiente; diferencias en los dispositivos de medicin o de prueba que se

utilizan en cierto orden; rotacin regular de mquinas u operarios; efecto sistemtico

producido por dos mquinas, operarios o proveedores que se usan alternadamente.

- Mucha Variabilidad: Una seal de que en el proceso existe una causa especial de

variacin, que provoca que est fuera de control estadstico, se manifiesta mediante una

alta proporcin de puntos cerca de los lmites de control, a ambos lados de la lnea

central, y muy pocos o ningn punto en la parte central de la carta. Algunas causas que

pueden afectar a la carta X de esta manera son sobre control o ajustes innecesarios en el

proceso, diferencias sistemticas en la calidad del material o en los mtodos de prueba, y

control de dos o ms procesos en la misma carta (uno con resultados mayores y otro con

resultados menores).

Ejercicio N 5. Taller de CEP, INDIVIDUAL Y EN ELECTRONICO USANDO

EXCEL

PARA EL EXAMEN. CAPITULO 14 PROBLEMAS 7,8,9 Y 10.

24

HERRAMIENTAS PARA LA MEJORA CONTINUA

UNIDAD IV

HERRAMIENTAS DE MEJORA DE PROCESOS Y DE GESTIN

1. PLAN 5W+1H

El modelo 5W+1H es una herramienta utilizada

utilizada por las organizaciones para la

ejecucin de planificacin y consiste en dar respuesta a 6 preguntas, cuyas palabras en

Ingls, se inician con W y H, a saber: Qu? (What), Por qu? (Why), Cundo? (When)

Dnde? (Where) Quin? (Who) y Cmo? (How). K

Kato

ato y Smalley (2010), comentan

que estesencillo concepto, es un mtodo y una extensin del modelo Kaizen de Toyota.

Por su facilidad y rapidez de construccin y uso, y la riqueza de la informacin que

proporciona, este modelo es extremadamente til para cu

cualquier

alquier empresa que desee

hacer su plan de desarrollo. Cada una de las preguntas planteadas, se debe a:

- What: desea responder a la pregunta: Qu se debe hacer?

- Why: se debe responder a la pregunta: Por qu, es decir, las razones que justifican

lo que se debe hacer?

- When: el objetivo es responder a la pregunta: Cundo se debe realizar la accin?

- Where: queremos saber: Dnde se realizar la accin (por ejemplo, un

departamento o rea de la empresa)?

- Who: la pregunta a responder es: Quin va a hacer?

hacer? Quin va a ayudar? Quin

es responsable de implementar la accin?

25

HERRAMIENTAS PARA LA MEJORA CONTINUA

- How: queremos saber: Cmo se va a hacer? incluye los detalles del proceso para

alcanzar el objetivo predefinido.

Un ejemplo ms detallado se presenta en el siguiente cuadro:

WHAT QUE?

Qu se hace ahora?

Qu se ha estado haciendo?

Qu debera hacerse?

Qu otra cosa podra hacerse?

Qu otra cosa debera hacerse?

WHO QUIEN?

Quin lo har?

Quin lo est haciendo?

Quin debera estarlo haciendo?

Quin otro podr hacerlo?

Quin ms debera hacerlo?

WHEN CUANDO?

Cundo se har?

Cundo terminar?

Cundo debera hacerse?

En qu otra ocasin podra hacerse?

En qu otra ocasin debera hacerse?

WHY POR QUE?

Por qu se hace as ahora?

Por qu debe hacerse?

Por qu hacerlo en ese lugar?

Por qu hacerlo en este momento?

Por qu hacerlo de esta manera?

WHERE DONDE?

Dnde se har?

Dnde se est haciendo?

Dnde debera hacerse?

En que otro lugar podra hacerse?

En que otro lugar debera hacerse?

HOW COMO?

Cmo se hace actualmente?

Cmo se har?

Cmo debera hacerse?

Cmo usar este mtodo en otras reas?

Cmo hacerlo de otro modo?

5 Por qu?

Los 5 Por ques es una tcnica sistemtica de preguntas utilizada durante la fase de

anlisis de problemas para buscar sus posibles causas principales. La misma, requiere

que se pregunte por qu al menos cinco veces, o se trabaje a travs de cinco niveles de

detalle. Una vez que sea difcil responder al por qu, la causa ms probable habr sido

identificada.

Se utiliza de la siguiente forma:

- Se comienza realizando una tormenta de ideas, normalmente utilizando un

Diagrama de causa y efecto.

- Una vez se hayan identificado las causas, se empieza a preguntar por qu es

as? o por qu est pasando esto?

- Se contina preguntando por qu al menos cinco veces. Esto permite buscar a

fondo y no conformarse con causas ya probadas y ciertas.

- Surgirn ocasiones donde se podr ir ms all de las cinco veces preguntando por

qu para poder obtener las causas principales.

26

HERRAMIENTAS PARA LA MEJORA CONTINUA

- Durante este tiempo se debe tener cuidado de no empezar a preguntar Quin?.

Hay que recordar que el proceso debe enfocarse hacia los problemas y no hacia

las personas involucradas.

Ventajas y Desventajas de su Uso:

- Permite eliminar gran parte de las barreras que sustentan las decisiones

habituales, pero su utilizacin debe reservarse a grupos maduros.

- Dado que puede generar ansiedad en los participantes, es indispensable dar una

explicacin detallada de la tcnica antes de utilizarla.

- Con una utilizacin correcta, la tcnica de los por qus puede ayudar a generar

soluciones radicales a los problemas, puesto que se cuestiona, hasta sus

elementos fundamentales, el problema que se est tratando.

- En una segunda etapa, es necesario seleccionar las soluciones claves mediante la

priorizacin de todas las encontradas.

2. Ciclo de Mejora Continua (PHVA)

Mejora Continua.

Mejora sistemtica e incesante de los procesos mediante la implementacin de las

metodologas y herramientas adecuadas.

Si su problema es: Necesito una herramienta que me ayude a revisar un

proceso para mejorarlo y luego pasar a otro.

Deming nos propone un ciclo muy til

1

4

ACTUAR

PLANEAR

VERIFICAR

HACER

2

27

HERRAMIENTAS PARA LA MEJORA CONTINUA

Pero cmo puedo hacer mejor ese ciclo?

Existen herramientas que pueden ser tiles para cada paso del ciclo de mejora

continua de la calidad.

Se resumen a continuacin, por etapas, algunas de las Herramientas

recomendadas.

PASOS

QUE HACER

HERRAMIENTAS

1 PLANEAR

Definir y priorizar el problema de

calidad

Tormenta de ideas.

Diagrama de Pareto

Analizar las causas que originan

el problema

Diagrama causa efecto. (Ishikawa)

Diagrama de flujo.

2 HACER

Disear medidas de solucin y

muestrearlas

Anlisis de procesos.

Manuales de Organizacin y

Procedimientos.

Formato de acuerdos.

3 VERIFICAR

Evaluar las acciones implantadas

y generalizarlas.

Anlisis de indicadores.

Programa de control.

4 ACTUAR

Documentar y definir nuevos

proyectos.

Manuales y

Paso 1.

28

HERRAMIENTAS PARA LA MEJORA CONTINUA

EJERCICIO 6. VER EJM 6.1. DEL LIBRO TEXTO Y RESPONDER PROPUESTO

DEL CAP 6. NRO 12.

3. 14 Principio de Deming

a. Crear constancia en el propsito de mejorar el producto y el servicio.

b. Adoptar la nueva filosofa.

c. Dejar de depender de la inspeccin de todos los productos como una

forma de asegurar la calidad, ya que esto no la garantiza.

d. Acabar con la prctica de hacer negocio solo con base en el precio.

e. Mejorar constantemente el sistema de produccin y servicio.

f. Implantar la formacin (instituir la capacitacin en el trabajo).

g. Adoptar el nuevo estilo de liderazgo.

h. Desechar el miedo.

i. Eliminar las barreras organizacionales que impiden trabajar en

equipo para lograr la mejora continua.

j. Eliminar lemas, exhortos y metas para la mano de obra.

k. Eliminar las cuotas numricas para la mano de obra.

l. Eliminar las barreras que privan a la gente de su derecho a estar

orgullosa de su trabajo.

m. Estimular la educacin y la automejora de todo el mundo.

n. Generar un plan de accin para lograr la transformacin.

4. Programa 5S

Qu son las 5 S?

Es una prctica de Calidad ideada en Japn referida al Mantenimiento

Integral de la empresa, no slo de maquinaria, equipo e infraestructura

sino del mantenimiento del entrono de trabajo por parte de todos.

En Ingles se ha dado en llamar housekeeping que traducido es ser

amos de casa tambin en el trabajo.

Las operaciones de Organizacin, Orden y Limpieza fueron desarrolladas

por empresas japonesas, entre ellas Toyota, con el nombre de 5S. Se han

aplicado en diversos pases con notable xito. Las 5S son las iniciales de

cinco palabras japonesas que nombran a cada una de las cinco fases que

componen la metodologa:

29

HERRAMIENTAS PARA LA MEJORA CONTINUA

1. SEIRI ORGANIZACIN: Consiste en identificar y separar los

materiales necesarios de los innecesarios y en desprenderse de stos

ltimos.

2. SEITON ORDEN: Consiste en establecer el modo en que deben

ubicarse e identificarse los materiales necesarios, de manera que sea fcil y

rpido encontrarlos, utilizarlos y reponerlos.

3. SEISO LIMPIEZA: Consiste en identificar y eliminar las fuentes de

suciedad, asegurando que todos los medios se encuentran siempre en

perfecto estado de salud.

4. SEIKETSU - CONTROL VISUAL: Consiste en distinguir fcilmente una

situacin normal de otra anormal, mediante normas sencillas y visibles para

todos.

5. SHITSUKE SOSTENER: El sostenimiento consiste en establecer un

nuevo "estatus quo" y una nueva serie de normas o estndares en la

organizacin del rea de trabajo.

Para quin son las 5S?

Para cualquier tipo de organizacin, ya sea industrial o de servicios, que

desee iniciar el camino de la mejora continua. Las 5S son universales, se

pueden aplicar en todo tipo de empresas y organizaciones, tanto en talleres

como en oficinas, incluso en aquellos que aparentemente se encuentran

suficientemente ordenados y limpios.

Siempre se pueden evitar ineficiencias, evitar desplazamientos, y eliminar

despilfarros de tiempo y espacio.

Cul es su objetivo?

Mejorar y mantener las condiciones de organizacin, orden y limpieza en el

30

HERRAMIENTAS PARA LA MEJORA CONTINUA

lugar de trabajo. No es una mera cuestin de esttica. Se trata de mejorar

las condiciones de trabajo, de seguridad, el clima laboral, la motivacin del

personal y la eficiencia y, en consecuencia la calidad, la productividad y la

competitividad de la organizacin.

Aplicacin

El programa de mejoramiento continuo de las 5S es uno de los programas

de mejoramiento ms populares y aplicados en las empresas occidentales,

el mismo ha sido desarrollado en muchas empresas latinoamericanas

dando excelente resultados. Es digno de hacer mencin que ahora en estos

tiempos al programa muchos de los profesionales en implantacin del

mismo lo llaman las 6S a los cuales se le agrega una sexta 6 de

SEQURITY ( seguridad ), entendiendo que la influencia de la Seguridad en

la implantacin de Programas de mejoramiento continuo es de gran

relevancia.

Ya el Orden (SEITON) y la limpieza (SEIZO) son parte principal de las

bases de las 5S, y las mismas forman parte de la seguridad dentro de la

industria pero ahora con la adicin de una quinta s De Seguridad queda aun

mas sentado la importancia y vigencia de la misma dentro de los programas

de mejoramiento continuo

5. Benchmarking

El Benchmarking es un proceso en virtud del cual se identifican las mejores

prcticas en un determinado proceso o actividad, se analizan y se incorporan a

la operativa interna de la empresa. Dentro de la definicin de Benchmarking

como proceso clave de gestin a aplicar en la organizacin para mejorar su

posicin de liderazgo encontramos varios elementos clave:

Competencia, que incluye un competidor interno, una organizacin

admirada dentro del mismo sector o una organizacin admirada dentro

de cualquier otro sector.

Medicin, tanto del funcionamiento de las propias operaciones como de

la empresa Benchmark, o punto de referencia que vamos a tomar como

organizacin que posee las mejores cualidades en un campo

determinado.

Representa mucho

ms

que un Anlisis

de la Competencia,

31

HERRAMIENTAS PARA LA MEJORA CONTINUA

examinndose no slo lo que se produce sino cmo se produce, o una

Investigacin de Mercado, estudiando no slo la aceptacin de la

organizacin o el producto en el mercado sino las prcticas de negocio

de grandes compaas que satisfacen las necesidades del cliente.

Satisfaccin de los clientes, entendiendo mejor sus necesidades al

centrarnos en las mejores prcticas dentro del sector.

Apertura a nuevas ideas, adoptando una perspectiva ms amplia y

comprendiendo que hay otras formas, y tal vez mejores, de realizar las

cosas.

Mejora Continua: el Benchmarking es un proceso continuo de gestin y

auto-mejora.

Existen varios tipos de Benchmarking: Interno (utilizndonos a nosotros

mismos como base de partida para compararnos con otros), Competitivo

(estudiando lo que la competencia hace y cmo lo hace), Fuera del sector

(descubriendo formas ms creativas de hacer las cosas), Funcional

(comparando una funcin determinada entre dos o ms empresas) y de

Procesos de Negocio (centrndose en la mejora de los procesos crticos de

negocio).

Un proyecto de Benchmarking suele seguir las siguientes etapas:

Preparacin (Identificacin del objeto del estudio y medicin propia).

Descubrimiento de hechos ( Investigacin sobre las mejores

prcticas).

Desarrollo de acciones (Incorporacin de las mejores prcticas a la

operativa propia) y

Monitorizacin y recalibracin.

6. Reingenieria de Procesos

La reingeniera de procesos es una tcnica en virtud de la cual se analiza en

profundidad el funcionamiento de uno o varios procesos dentro de una

empresa con el fin de redisearlos por completo y mejorar radicalmente. La

reingeniera de procesos surge como respuesta a las ineficiencias propias de la

organizacin funcional en las empresas y sigue un mtodo estructurado

consistente en:

32

HERRAMIENTAS PARA LA MEJORA CONTINUA

Identificar los procesos clave de la empresa.

Asignar responsabilidad sobre dichos procesos a un "propietario".

Definir los lmites del proceso.

Medir el funcionamiento del proceso.

Redisear el proceso para mejorar su funcionamiento.

Un proceso es un conjunto de actividades organizadas para conseguir un

fin, desde la produccin de un objeto o prestacin de un servicio hasta la

realizacin de cualquier actividad interna (Ejemplo: elaboracin de una factura).

Los objetivos clave del negocio dependen de procesos de negocio

interfuncionales eficaces, y, sin embargo, estos procesos no se gestionan. El

resultado es que los procesos de negocio se convierten en ineficaces e

ineficientes, lo que hace necesario adoptar un mtodo de gestin por procesos.

Durante muchos aos, casi todas las organizaciones empresariales se han

organizado verticalmente, por funciones. Actualmente, la organizacin por

procesos permite prestar ms atencin a la satisfaccin del cliente, mediante

una gestin integral eficaz y eficiente: se produce la transicin del sistema de

gestin funcional al sistema de gestin por procesos. La gestin por procesos

se desarrolla en tres fases, despus de identificar los procesos clave y asignar

las responsabilidades (propietarios y equipos

Reflexin Final: La disciplina es la parte ms importante del xito"

(Truman Capote)-

33

HERRAMIENTAS PARA LA MEJORA CONTINUA

REFERENCIAS

Alcalde, P. (2009). Calidad. Madrid: Ediciones Paraninfo, S.A.

Carmona, R. (2012). Lean Six Sigma TOC. Simplificado. PYMES. Mxico.

Domenech (s.f.), Calidad. Diagrama de Correlacin Dispersin. [Documento en lnea].

Disponible:http://webcache.googleusercontent.com/search?q=cache:gQ2tHJIbKC8J:w

ww.jomaneliga.es/PDF/Administrativo/Calidad/Diagrama_Correlacion_Dispersion.pdf+&

cd=1&hl=es&ct=clnk&gl=ve[Consulta: 2013, Octubre 26].

Galgano, A. (1995). Los 7 instrumentos de la calidad total. (9 ed.). Madrid: Ediciones Daz

de Santos, S.A.

Ikeda, K., Pailamilla, L., Allende, P. (s.f.). 7 Herramientas para el control de calidad.

[Documento

en

lnea].

Disponible:

http://jhimmyrios.files.wordpress.com/2010/04/herramientas-de-la-calidadejercicios.pdf[Consulta: 2013, Octubre 25].

Kato, I. y Smalley, A. (2011). Toyota Kaizen Methods. Six Stpes to Improvement. New

York:

Taylor

and

Francis

Group.

Disponible:

http://books.google.co.ve/books?id=RS4nsJGsgmEC&pg=PA50&dq=5w%2B1h&hl=es

&sa=X&ei=VldsUs-LNLSkQeR04HgAQ&ved=0CDYQ6AEwAQ#v=onepage&q=5w%2B1h&f=false[Consult

a: 2013, Octubre 25].

Kume, H. (2002). Herramientas estadsticas bsicas para el mejoramiento de la calidad.

Colombia: Grupo Editorial Norma.

Marques, M. (2001). Estadstica bsica: un enfoque no paramtrico. Mxico: Universidad

Nacional Autnoma de Mxico.

Miranda, F., Chamorro, A. y Rubio, S. (2007) Introduccin a la gestin de la calidad.

Madrid: Delta Publicaciones

Monroy Asesores (s.f.). Las herramientas estadsticas bsicas para el control de la

calidad.

[Documento

en

lnea].

Disponible:

http://webcache.googleusercontent.com/search?q=cache:RvFL6v0y4w0J:www.monroy

asesores.com.mx/manager/uploads/pdf/MATERIAL%2520CURSO%2520HERRAMIEN

TAS%2520ESTADISTICAS%2520DE%2520CALIDAD.ppt+&cd=1&hl=es&ct=clnk&gl=v

e[Consulta: 2013, Octubre 26].

Puga, M. (2013), Los cinco por qus (Five Whys). Apuntes de la asignatura Informacin

para las decisiones de la Universidad ARTURO PRAT del estado de Chile. [Documento

en lnea]. Disponible: [Consulta: 2013, Octubre 26].

34

HERRAMIENTAS PARA LA MEJORA CONTINUA

Serra, J. y Bugueo, G. (2004). Gestin de la calidad en las PYMES agroalimentarias.

Valencia: Editorial de la UPV

Vega, J. (1999), Las 7 herramientas bsicas de la calidad. Apuntes del Diplomado en

Calidad del Software del Tecnolgico de Monterrey. [Documento en lnea]. Disponible:

http://webcache.googleusercontent.com/search?q=cache:hV_Dm3dQK5EJ:www.rogeli

odavila.com/tcs/TCS%2520Notes%2520JAVega/Parte_04_HerCal.ppt+&cd=1&hl=es&

ct=clnk&gl=ve[Consulta: 2013, Octubre 26].

Universidad Abierta de Mxico (s.f.). Histograma. [Documento en lnea]. Disponible:

http://www.dgplades.salud.gob.mx/descargas/dhg/HISTOGRAMA.pdf[Consulta: 2013,

Octubre 25].

Winter, R. (2000). Manual de trabajo en equipo. Madrid: Editorial Daz de Santos, S.A.

35

HERRAMIENTAS PARA LA MEJORA CONTINUA

ANEXOS

36

HERRAMIENTAS PARA LA MEJORA CONTINUA

1. Ejercicio de Aplicacin: Histograma

Construir un histograma de las estaturas de los miembros integrantes del grupo de

trabajo, siguiendo los siguientes pasos:

a. Levantar la informacin acerca de las estaturas de todos y cada uno de los

miembros de su grupo.

b. Tomar el dato mayor (estatura mayor) y restarle el dato menor (estatura menor)

obteniendo el resultado de dicha resta.

c. Tomar el resultado de la resta y dividirlo entre cinco, ya que se pretende obtener

cinco rangos en el histograma.

d. Tomar el resultado de la divisin anterior y determinar los rangos tomndolo

como base.

e. Clasificar las estaturas de los miembros del grupo en el rango que le corresponda.

f. Contar cuantas estaturas cayeron en cada rango.

g. Dibujar el histograma.

Tomado de Ikeda, K., Pailamilla, L., Allende, P. (s.f.). 7 Herramientas para el control de calidad.

2. Ejemplo de los 5 por qu

Aplique lo cinco por qu para analizar un problema de calidad.

3. Ejemplo del Ciclo de Deming.

Aplique el Ciclo de Deming para un problema de calidad en la organizacin.

37

Das könnte Ihnen auch gefallen

- Modos y Tiempos Del VerboDokument7 SeitenModos y Tiempos Del VerboAntonio Moreno SanchezNoch keine Bewertungen

- tomoXVIIP1 PDFDokument147 SeitentomoXVIIP1 PDFLeyda DLLNoch keine Bewertungen

- Tasaciones de Inmueble - Grupo 5Dokument12 SeitenTasaciones de Inmueble - Grupo 5Edinson RomeroNoch keine Bewertungen

- Equipos ConsolidacionDokument6 SeitenEquipos ConsolidacionMarcela TibataNoch keine Bewertungen

- Autoconstrucción de Vivienda Con MaderaDokument65 SeitenAutoconstrucción de Vivienda Con MaderaJosé Eduardo González EstrellaNoch keine Bewertungen

- Langostinos - Martin 1Dokument26 SeitenLangostinos - Martin 1Katherine Llerena CalderónNoch keine Bewertungen

- CervezaDokument7 SeitenCervezaCampos dominguez Sahara HanaNoch keine Bewertungen

- Plan de Acompañamiento Pedagógico 2023 - 2024Dokument20 SeitenPlan de Acompañamiento Pedagógico 2023 - 2024Rafael LeonNoch keine Bewertungen

- Modas Y Modelos Sociales en Salud Mental. Anorexia Y BulimiaDokument13 SeitenModas Y Modelos Sociales en Salud Mental. Anorexia Y BulimiaLorena LazoNoch keine Bewertungen

- Boletín: Epidemiológico Del PerúDokument104 SeitenBoletín: Epidemiológico Del PerúLuke Mayta ParedesNoch keine Bewertungen

- 4F02 - Mcu Movimiento Circular UniformeDokument4 Seiten4F02 - Mcu Movimiento Circular UniformeTatiana RDNoch keine Bewertungen

- Grupo 81 Trabajo de PotenciaDokument11 SeitenGrupo 81 Trabajo de PotenciajenniferNoch keine Bewertungen

- Convocatoria Doctorado en EducaciónDokument6 SeitenConvocatoria Doctorado en EducaciónJose ArgelNoch keine Bewertungen

- ATI4-S20-Competencias SocioemocionalesDokument5 SeitenATI4-S20-Competencias SocioemocionalesEdith Marleni Quispe ContrerasNoch keine Bewertungen

- Educación básica - Proyecto científico y humanísticoDokument10 SeitenEducación básica - Proyecto científico y humanísticoANDREA MACASNoch keine Bewertungen

- Otto RankDokument7 SeitenOtto RankLuisVicenteJimenezGarciaNoch keine Bewertungen

- Doom3 PC Man SpaDokument5 SeitenDoom3 PC Man SpaAlberticusPNoch keine Bewertungen

- Imperio de Los SentidosDokument7 SeitenImperio de Los SentidosLuluLsclndNoch keine Bewertungen

- Variables lingüísticas crucigramaDokument1 SeiteVariables lingüísticas crucigramaCindy VargasNoch keine Bewertungen

- Estructura curricular del Bachillerato Tecnológico en la carrera de Técnico en Construcción y Reparación NavalDokument97 SeitenEstructura curricular del Bachillerato Tecnológico en la carrera de Técnico en Construcción y Reparación NavalJavith DeJesús Pertuz RicardoNoch keine Bewertungen

- Terapia Cognitivo ConductualDokument22 SeitenTerapia Cognitivo Conductualosb407Noch keine Bewertungen

- Catalogo Restaurantes 2020Dokument13 SeitenCatalogo Restaurantes 2020Marley Corrales GarcíaNoch keine Bewertungen

- Resumen de Perfil PatujusalDokument6 SeitenResumen de Perfil PatujusalJulio Ricardo Ruiz CardonaNoch keine Bewertungen

- Evaluación de Proyectos UNSADokument6 SeitenEvaluación de Proyectos UNSARossmery Fiestas ZelaNoch keine Bewertungen

- Transferencia de calor y masa en procesos industrialesDokument2 SeitenTransferencia de calor y masa en procesos industrialesPablof FernandezNoch keine Bewertungen

- Evaluación de riesgos laborales según el método del INSHTDokument6 SeitenEvaluación de riesgos laborales según el método del INSHTdeysydonaltNoch keine Bewertungen

- Escritores de CentroaméricaDokument13 SeitenEscritores de CentroaméricaINGRID SALOMONNoch keine Bewertungen

- Teorias de La UrbanizacionDokument30 SeitenTeorias de La UrbanizacionNicolas Ventura SantistebanNoch keine Bewertungen

- ¿En Qué Consiste Una ReseñaDokument4 Seiten¿En Qué Consiste Una ReseñaJohnson TorresNoch keine Bewertungen

- Ensayo Resolución 1401 Del 2007Dokument11 SeitenEnsayo Resolución 1401 Del 2007reneNoch keine Bewertungen