Beruflich Dokumente

Kultur Dokumente

Melhora Da Capacidade de Troca Térmica de Um Reator de Polimerização em Leito Fluidizado (Metódologia)

Hochgeladen von

Luane Martins Dos SantosOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Melhora Da Capacidade de Troca Térmica de Um Reator de Polimerização em Leito Fluidizado (Metódologia)

Hochgeladen von

Luane Martins Dos SantosCopyright:

Verfügbare Formate

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

ESCOLA DE ENGENHARIA

DEPARTAMENTO DE ENGENHARIA QUMICA

ENG07053 - TRABALHO DE DIPLOMAO EM ENGENHARIA

QUMICA

P ro p o st a s d e M e l h o r i a d a

C a p a c i d a d e d e Tro c a T r m i c a

d e u m Re ato r d e

Po l i m e r i za o e m L e i to

F l u i d i za d o

Autor: Giane Sudbrack Lehmen

Orientador: Rafael de Pelegrini Soares

Porto Alegre, dezembro de 2015

ii

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

iii

DEQUI / UFRGS Giane Sudbrack Lehmen

Sumrio

Sumrio

iii

Agradecimentos

Resumo

vi

Lista de Figuras

vii

Lista de Tabelas

viii

Lista de Smbolos

ix

Lista de Abreviaturas e Siglas

1 Introduo

2 Reviso Bibliogrfica

2.1

Polietileno

2.1.1

2.2

Tipos de Polietileno e suas caractersticas

Processos de Produo de PE

2.2.1

2.2.2

Modelagem de Processos em Fase Gasosa

Processo em Modo Condensado

3 Estudo de Caso

Sistema de estudo

3.2

Proposta de Melhoria

4 Metodologia

4

6

7

9

10

12

Modelagem do Sistema

4.1.1

4.1.2

4.1.3

4.1.4

3.1

4.1

Simulao 1: sistema sem reciclo e trocador de calor

Simulao 2: trocador de calor

Simulao 3: sistema com trocador de calor

Simulao 4: modelo final

12

12

15

15

16

4.2

Validao do Modelo

17

4.3

Simulaes com propano e isopentano

17

5 Resultados

5.1

Anlise do Reator

5.1.1

5.1.2

5.2

20

Temperaturas

Velocidade Superficial e Purga

Anlise do trocador de calor

20

20

21

23

6 Concluses e Trabalhos Futuros

26

7 Referncias

28

8 Anexos

30

iv

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

DEQUI / UFRGS Giane Sudbrack Lehmen

Agradecimentos

Agradeo a minha famlia por no terem poupado dedicao e esforo para sempre

estarem presente e apoiarem as minhas decises. Agradeo a minha me e irm pela

pacincia em aguentar meus momentos de estresse durante meu percurso acadmico.

Obrigada por sempre acreditarem em mim, por lutarem pela minha educao, por

sempre me incentivarem a buscar novos desafios.

Agradeo aos amigos que a Faculdade me deu, estes 6 anos e meio de UFRGS no

fariam sentido sem vocs. Obrigada pelo companheirismo e apoio aos meus amigos e

colegas de trabalho Luana Variani, rica Crist Petterle, Luis Felipe Amaral e Gustavo

Todescato Dassi e por estarem sempre dispostos a escutar minhas lamentaes.

Agradeo ao meu orientador, Rafael de Pelegrini Soares, pela ateno e agilidade em

responder meus emails. Obrigada pela calma e pelo incentivo.

Obrigada aos meus amigos e colegas de trabalho da equipe de operaes das plantas

piloto da Braskem, principalmente ao gerente da equipe e aos engenheiros por auxiliarem

na minha formao como engenheira qumica, por me ensinarem o dia a dia de um

engenheiro e me apresentarem os desafios ligados profisso. Obrigada a todos os

integrantes da equipe das plantas piloto, e a todos os grupos de operao por sempre

estarem dispostos a ajudar e por me proporcionarem o convvio em um ambiente de

trabalho harmonioso e inspirador. Agradeo, tambm, a equipe de inovao e tecnologia

pela boa vontade em prestar auxilio.

Por fim agradeo a UFRGS por me proporcionar um ensino de qualidade, aos

professores do departamento de engenharia qumica pelo empenho em manter o alto

nvel de aprendizagem. Obrigada tambm, aos professores do laboratrio de reatividade

e catlise da UFRGS que me proporcionaram um primeiro contato com o ambiente de

pesquisa durante meu trabalho de iniciao cientfica.

vi

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Resumo

A reao de polimerizao altamente exotrmica, ento o controle da remoo de

calor do leito muito importante. Resinas de polietileno de baixa densidade possuem um

ponto de fuso mais baixo do que as de alta densidade, assim o gradiente entre a

temperatura de operao e a de fuso menor. Dessa forma a formao de pontos

quentes no leito reacional pode gerar a formao de aglomerados de polmero fundido. A

fim de evitar a formao de pontos quentes, nesse trabalho foi estudada uma proposta

de melhoria da capacidade de troca trmica do sistema reacional de um processo de

produo de polietileno em fase gs. Para isso, foi proposto introduzir ao sistema dois

componentes de alto poder calorfico: o propano e o isopentano. Para esse estudo foi

elaborado um modelo no simulador iiSE, verso acadmica, desenvolvido em colaborao

com o departamento de engenharia qumica da UFRGS. O modelo apresentou uma boa

aproximao dos dados observados em planta. Frente a esse resultado, foram realizadas

as simulaes com propano e isopentano. Essas foram feitas de forma a respeitar

parmetros importantes de processo, como a presso parcial de eteno e o balano de

foras na fluidizao do reator. Os resultados dessas simulaes mostram uma diminuio

da temperatura de sada do reator com a insero dos gases mais pesados. A substncia

que apresentou melhor resultado foi o isopentano, sendo possvel condensar a mistura

gasosa no trocador de calor a partir de uma frao de 40% de isopentano em relao ao

nmero total de mols de inertes. No entanto, em aproximadamente 50% de C5 o calor

liberado pela reao qumica no reator no mais suficiente para evaporar toda parcela

lquida, ento a partir dessa composio necessrio aumentar a carga da unidade.

Palavras chave: polimerizao, polietileno, reator de leito fluidizado, poder calorfico,

entalpia de polimerizao.

DEQUI / UFRGS Giane Sudbrack Lehmen

vii

Lista de Figuras

Figura 2.1: Faixas de densidade e ndice de fluidez do PE e suas aplicaes. Retirada de Xie

et al., (1994)........................................................................................................................... 3

Figura 2.2: Esquema das fases presentes em um reator de polimerizao em leito

fluidizado. Retirada de Khan et al., (2014) ............................................................................ 6

Figura 2.3: (a) Perfil de Temperaturas e (b) perfil de concentraes de eteno reator de

leito fluidizado. Retirada de (MCAULEY; MACGREGOR; HAMIELEC, 1990) .......................... 7

Figura 3.1: Planta Piloto de polimerizao em fase gs. ..................................................... 10

Figura 4.1: Flowsheet simulaao 1....................................................................................... 13

Figura 4.2: Modelo final....................................................................................................... 16

Figura 4.3: Flowsheet simulaes com C3 e C5 ................................................................... 18

Figura 5.1: Resposta da temperatura de sada do gs do reator ........................................ 20

Figura 5.2: Comportamento do T do reator ...................................................................... 21

Figura 5.3: Resposta da velocidade superficial ................................................................... 22

Figura 5.4: Resposta da vazo de purga reator ................................................................... 22

Figura 5.5: Resposta da temperatura de sada do fluido quente no trocador de calor ...... 23

Figura 5.6: Vazo e gradiente de temperatura fluido quente............................................. 24

Figura 5.9: Fora motriz de troca trmica ........................................................................... 25

viii

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Lista de Tabelas

Tabela 2.1: Processos de Produo de PE (XIE et al., 1994) .................................................. 4

Tabela 3.1: Capacidade Calorfica Gases Inertes a 298 K .................................................... 11

Tabela 4.1: Variveis especificadas simulao 1 ................................................................. 13

Tabela 4.2: Clculo calor de reao simulao 1................................................................. 14

Tabela 4.3: Resultados da simulao 2................................................................................ 15

Tabela 4.4: Modelo verus Planta ......................................................................................... 17

Tabela 4.5: Condies de entrada C3 eC5 ........................................................................... 18

Tabela 4.6: Clculo da porosidade do leito ......................................................................... 19

DEQUI / UFRGS Giane Sudbrack Lehmen

Lista de Smbolos

F - vazo

H - delta de entalpia

x - frao molar ou mssica

U - coeficiente global de troca trmica

P - presso

L - comprimento

- densidade

- porosidade

vs - velocidade superficial

- viscosidade

Dp dimetro de partcula

g acelerao da gravidade

Cp calor especfico

Cv - coeficiente de vazo

ix

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Lista de Abreviaturas e Siglas

PE - polietileno

PEMD - polietileno de mdia densidade

PEBD - polietileno de baixa densidade

PEAD - polietileno de alta densidade

PEBDL - polietileno de baixa densidade linear

PP - polipropileno

CFD - computational fluid dynamic

ICA - inert condensing agent

C2 - eteno

C6 - 1-hexeno

C3 - propano

C5 - isopentano

PPC2 - presso parcial de eteno

CWS - cooling water supply

CWR - cooling water return

CSTR - continuous stirred-tank reactor

DEQUI / UFRGS Giane Sudbrack Lehmen

Introduo

O polietileno (PE) o polmero mais utilizado atualmente no mercado de plsticos,

isso se deve a sua versatilidade de aplicaes e ao seu preo de venda ser mais baixo que

outros materiais utilizados para fabricao de embalagens (COSMO, 2012). O PE

produzido a partir do eteno em processos contnuos. A obteno desse monmero,

geralmente, se d a partir do craqueamento da Nafta. O processo de produo de eteno

envolve altos custos de operao, por essa razo normalmente as plantas de

polimerizao (segunda gerao) so situadas no mesmo site que a unidade de

craqueamento (primeira gerao), assim diminuindo os custos de transporte de matrias

primas. Atualmente existem diversos estudos de aperfeioamento dos processos de

segunda gerao com a finalidade de diminuir os gastos energticos das petroqumicas

(MUN, 2006).

Processos em fase gs de produo de polietileno tm chamado ateno de

pesquisadores. Esse tipo de processo possui um investimento inicial e custo operacional

mais baixo que outras tecnologias de fabricao de resinas polimricas. Esse modo de

operao no envolve a necessidade de muitas operaes unitrias e as condies de

temperatura e presso so mais brandas que outros processos de produo de PE. Nesse

tipo de processo so utilizados catalisadores de alto desempenho que no necessitam de

condies extremas de operao (XIE et al., 1994). Reatores em leito fluidizado so

utilizados em processo em fase gasosa, pois, devido ao alto rendimento do catalisador, a

taxa de gerao de calor da reao qumica alta e a fluidizao auxilia no fenmeno de

transferncia convectiva (KUNII, LEVENSPIEL, 1968).

O processo que ser estudado nesse trabalho o de produo de polietileno em leito

fluidizado em escala piloto. Plantas piloto exercem um importante papel no

desenvolvimento de tecnologias nas reas de processo, catlise e desenvolvimento de

produto na indstria petroqumica. A realizao de testes em escala piloto evitam futuros

problemas na unidade industrial e auxiliam no aperfeioamento de projetos de inovao

e tecnologia.

O gargalo operacional de um processo em fase gasosa a capacidade de o sistema

remover o calor da reao de polimerizao, por essa razo diversos estudos so

realizados com o intuito de aperfeioar essa varivel. Quando a transferncia de calor

perde eficincia, h o surgimento de pontos quentes no reator. Devido temperatura de

operao ser prxima da de fuso da resina, nesses pontos pode ocorrer a formao de

aglomerados de resina fundida. Esses aglomerados de polmero causam a obstruo do

sistema de descarga, podendo levar parada da planta. Em uma escala piloto, como a de

estudo, esse efeito mais pronunciado que em uma unidade industrial, pois os dimetros

das tubulaes so menores.

O objetivo desse trabalho de propor uma melhoria da capacidade de remoo de

calor do reator da unidade piloto de estudo. Para isso, foi proposto verificar a resposta do

balano energtico do sistema de reao qumica com a adio de gases inertes mais

pesados que os utilizados normalmente. Atualmente o gs utilizado o nitrognio e nesse

estudo sero inseridos mistura gasosa os gases propano e isopentano. Essas substncias

possuem poder calorfico maior que o nitrognio e, portanto, uma maior capacidade de

remover o calor da reao, resultando em uma menor elevao de temperatura no

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

reator. Esse efeito aumenta a diferena entre as temperaturas de fuso da resina e de

operao, assim evitando a formao de aglomerados de polmero.

O presente trabalho est estruturado como segue:

Captulo 1: contextualizao do tema e objetivo do trabalho.

Captulo 2: reviso de aspectos gerais sobre o assunto e apresentao de

trabalhos realizados na rea.

Captulo 3: apresentao da planta, problemtica de estudo e proposta de

melhoria.

Captulo 4: metodologia utilizada para elaborao do modelo que descreve

a planta e das simulaes com propano e isopentano.

Captulo 5: respostas das variveis de processo frente ao distrbio aplicado

na composio do gs.

Captulo 6: concluses sobre o estudo e propostas de trabalhos futuros.

DEQUI / UFRGS Giane Sudbrack Lehmen

Reviso Bibliogrfica

Nesse captulo ser feita uma reviso de aspectos gerais sobre propriedades do

polietileno e formas de obteno. Posteriormente, sero abordados mais

detalhadamente processos de polimerizao em fase gasosa e relatados estudos sobre

modelagem e simulao do sistema. Tambm, sero apresentados trabalhos sobre os

efeitos da transferncia de calor em reatores de produo de polmero em leito fluidizado

e estudos sobre formas de operao que proporcionam melhorias na troca trmica do

sistema reacional.

2.1

Polietileno

O polietileno um dos termoplsticos mais utilizados na indstria, sendo utilizado em

aplicaes de filme, injeo, sopro, rotomoldagem, etc. O PE classificado de acordo com

a sua densidade: baixa (PEBD) est na faixa de 0,910 0,930 g/cm3 e o de alta (PEAD) na

faixa de 0,931 0,970 g/cm3. O PEBD ainda classificado de acordo com a microestrutura

e o processo de sntese em linear (PEBDL) e no-linear (PEBD). Na Figura 2.1 so

apresentadas as aplicaes do PE e suas faixas de especificao de densidade e ndice de

fluidez. (XIE et al., 1994)

Figura 2.1: Faixas de densidade e ndice de fluidez do PE e suas aplicaes. Adaptada de

Xie et al., (1994).

2.1.1 Tipos de Polietileno e suas caractersticas

A seguir sero listados os principais tipos de PE e suas formas e produo e aplicao.

Polietileno de Baixa Densidade: esse tipo de PE produzido em processos a

altas presses e com alta liberao de calor, gerando ramificaes que formam

uma resina com baixa densidade. Esse polmero possui as propriedades de

tenacidade, alta resistncia ao impacto, alta flexibilidade, boa

processabilidade, estabilidade e propriedades eltricas notveis (BRANDRUP;

IMMERGUT; GRULKE, 1990). Esse conjunto de caractersticas proporciona a

utilizao em aplicaes de moldagem por sopro e injeo.

Polietileno de alta densidade: esse tipo de resina produzido presso mais

baixa que o PEBD. A reao qumica de obteno desse polmero catalisada

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

por compostos organometlicos, notadamente catalisadores do tipo ZieglerNatta. Um tipo de processo utilizado para produo de PEAD o slurry. Esse

tipo de PE mais cristalino que o PEBD devido linearidade dessa resina. O

PEAD utilizado em moldagens de sopro e injeo assim como o PEBD,

contudo o PEAD mais duro e resistente e o PEBD mais flexvel e

transparente (COUTINHO; MELLO; 2003).

Polietileno de baixa densidade linear: essas resinas apresentam diferente olefinas, como 1-buteno, 1-hexeno ou 1-octeno. Esse tipo de resina pode ser

produzida em processo em fase gs. Existe uma ampla gama de catalisadores

de metais de transio utilizados para a produo de PEBDL (Ziegler-Natta,

Metalocnicos, etc). Essa resina apresenta cadeias lineares com ramificaes

curtas e distribuio de peso molecular estreita quando comparada ao PEBD.

As aplicaes do polietileno de baixa densidade linear so inmeras, mais

notadamente utilizado para filmes industriais. (COUTINHO; MELLO; 2003).

Ainda existem tipos de polietileno com caractersticas especiais, como o polietileno de

ultra alto peso molecular que apresenta boa resistncia a corroso e abraso, resistncia

a fadiga cclica, etc, e o polietileno de ultra baixa densidade que notadamente utilizado

em embalagens de lquidos pois apresenta alta resistncia ao rasgo (COUTINHO; MELLO;

SANTA MARIA, 2003).

2.2

Processos de Produo de PE

O PE produzido em processos contnuos. Os principais processos de produo de PE

esto apresentados na Tabela 2.1.

Tabela 2.1: Processos de Produo de PE. Adaptada de XIE et al. (1994).

Processo de

Processo

Polimerizao

Convencional

Polimerizao

em Alta

em Alta

em Soluo

Presso em

Presso

Massa

Tubular ou

Tipo de reator

Autoclave

CSTR

autoclave

Presso [atm]

1200 - 3000

600 - 800

100

Temperatura [C]

130 - 350

200 - 300

140 - 200

Mecanismo de

Radical livre Coordenao Coordenao

polimerizao

Meio de

Fase do

Fase do

Solvente

polimerizao

monmero

monmero

Densidade

0,910 - 0,930 0,910 - 0,955 0,910 - 0,970

IF

0,1 - 100

0,8 - 100

0,5 - 105

Polimerizao

em Lama

Polimerizao em

Fase Gs

30 - 35

85 - 110

Leito fluidizado ou

leito agitado

30 - 35

80 - 100

Coordenao

Coordenao

Slido

Slido

0,930 - 0,970

0,01 - 80

0,910 - 0,970

0,01 - 200

Loop ou CSTR

O fenmeno de fluidizao amplamente utilizado em reatores de polimerizao.

Esse um fenmeno fsico-qumico baseado na passagem de um fluido atravs de um

leito de partculas slidas. Se a velocidade do fluido que passa pelo leito slido for baixa, o

fluido apenas se infiltrar atravs dos espaos vazios, isto conhecido como leito fixo.

Quando a velocidade de passagem aumenta, ocorre o deslocamento de partculas. Se a

fora de flutuao das partculas equilibrar a fora gravitacional, no ocorrendo

transporte pneumtico, esse fenmeno chamado de fluidizao. Esse equilbrio entre o

fluido e a fase slida possui caractersticas especficas que trazem benefcios em

DEQUI / UFRGS Giane Sudbrack Lehmen

processos envolvendo fenmenos de transporte (GELDART, 1969). Devido ampla rea

de contato entre partculas slidas e fluido, a fluidizao gera altas taxas de transferncia

de calor e massa (KUNII, D, LEVENSPIEL, 1968). Por essa razo, reatores em leito

fluidizado so notadamente utilizados em processo de produo de polietileno.

O polietileno produzido a partir do monmero eteno, esse geralmente produzido

atravs do craqueamento de derivados do petrleo. Normalmente nos polos

petroqumicos a refinaria e a planta de polimerizao encontram-se no mesmo site. Esse

processo demanda um alto investimento, no entanto o produto final no possui um alto

valor agregado. Por essa razo, melhorias nos processos de polimerizao so

importantes para diminuir os custos de produo (MUN, 2006).

A polimerizao em leito fluidizado necessita de um investimento inicial e custo

operacional mais baixo que outros processos, por essa razo essa tecnologia vem sendo

amplamente estudada. Na Tabela 2.1 possvel observar que os processos em fase gs

apresentam as menores presses e temperaturas de operao (ROKKAM; FOX; MUHLE,

2010). As principais vantagens desse tipo de processo esto listadas a seguir (XIE et al.,

1994).

No envolve separao de solvente. Uma importante caracterstica desse

processo de no apresentar nenhuma fase lquida na etapa de

polimerizao; essa ocorre na interface entre o catalisador slido e a

matriz polimrica, que encharcada de monmero gasoso.

tima transferncia de calor e massa; resultado da boa mistura reacional

causada pelo fenmeno de fluidizao.

Possibilidade de operar com vrios tipos de catalisadores (Ziegler-Natta,

Metaloceno e Cromo).

Ampla faixa de especificao de produtos; nesse processo possvel

produzir grades de PEBDL at PEAD.

A primeira planta de polimerizao de leito fluidizado foi concedida pela Union

Carbide em 1968 (ROKKAM; FOX; MUHLE, 2010). Essa tecnologia inicialmente foi

desenvolvida para produo de PEAD. A produo de PEBDL em fase gs mais difcil que

PEAD devido diferena de temperatura entre o ponto de fuso da resina e a

temperatura de polimerizao ser menor; isto leva a uma maior propenso de formao

de aglomerados. Porm, aps melhorias no processo e no sistema cataltico, em 1975

comeou a ser comercializada resina PEBDL com essa tecnologia. Em 1985 esse processo

ainda foi aperfeioado e foi includo ao portflio de produtos resinas de polipropileno

(PP) (XIE et al., 1994).

Em 1975, BP Chemicals comissionou sua primeira planta de polimerizao em fase

gs. A principal diferena do processo BP Chemicals e o da Union Carbide uma fase de

pr-polimerizao anterior entrada no reator fase gs. Essa tecnologia faz a combinao

de um CSTR (continuous stirred-tank reactor) e um reator de leito fluidizado. Uma das

principais vantagens da fase de pr-polimerizao controlar a atividade cataltica antes

de entrar no reator de polimerizao, assim evitando a formao de pontos quentes

seguido da formao de aglomerados no incio da reao. A fase no tanque agitado pode

ser conduzida em um meio lquido de hidrocarbonetos ou em meio gasoso (XIE et al.,

1994).

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

2.2.1 Modelagem de Processos em Fase Gasosa

A fim de estudar o comportamento de diversas varveis de processo em um reator de

leito fluidizado, diversos modelos so propostos na literatura. Para formulao dos

modelos, normalmente assume-se um sistema de 2 fases, emulso e bolha de gs. Na

emulso considerada que as partculas de catalisador, polmero e gs esto bem

misturadas, assim, ento sendo assumida como uma nica fase. Para a fase da bolha de

gs considerada que no h presena de slido. Um esquema das fases apresentado

na Figura 2.2 (KHAN et al., 2014).

Figura 2.2: Esquema das fases presentes em um reator de polimerizao em leito

fluidizado. Adaptada de Khan et al., (2014).

Kaneko, Shiojima e Horio, (1999) estudaram o comportamento da temperatura do gs

e do slido ao longo do reator de leito fluidizado para produo de PE e de PP. Foi

proposto um modelo numrico e realizadas simulaes para estudar o comportamento

das fases emulso e bolha de gs. Na anlise do artigo foi comprovada a importncia da

placa distribuidora de gs do reator, na simulao foram encontrados pontos de

temperatura mais alta do gs e do slido logo acima da placa.

McAuley, MacGregor e Hamielec, (1990) estudaram, a distribuio de temperatura ao

longo do eixo axial de um reator de escala piloto. Foi constatado o aumento de

temperatura devido ao calor liberado na reao de polimerizao. O autor tambm

traou o perfil de concentrao ao longo do reator, demonstrando a reduo de eteno

devido ao consumo na reao. Os perfis esto apresentados na Figura 2.3.

DEQUI / UFRGS Giane Sudbrack Lehmen

Figura 2.3: (a) Perfil de Temperaturas e (b) perfil de concentraes de eteno reator de

leito fluidizado. Adaptada de MCAULEY; MACGREGOR; HAMIELEC (1990)

Um reator de polimerizao de leito fluidizado foi modelado por Behjat, Shahhosseini

e Hashemabadi, (2008) utilizando tcnicas de CFD (Computational fluid dynamic). Os

autores investigaram a hidrodinmica do reator e a transferncia de calor. Eles estudaram

a distribuio de temperatura em duas geometrias diferentes de reator, um com zona de

degasagem (seo expandida) e outro em forma cilndrica sem seo expandida. Os

resultados mostraram a distribuio de temperatura no reator com seo expandida so

mais uniformes levando a uma menor propenso de formao de pontos quentes (ver

Anexo 1). Nesse estudo, tambm, foi analisado o efeito do aumento da velocidade

superficial de fluidizao na transferncia de calor. Os resultados mostraram que, com o

aumento da velocidade do gs, devido ao aumento do coeficiente de troca trmica entre

o gs e o slido, a temperatura do gs aumenta e a do slido diminui. Nas simulaes,

tambm percebido que o gradiente de temperatura entre as duas fases aumenta ao

longo do reator devido alta transferncia de calor.

Tioni, Broyer, Spitz, Monteil e McKenna, (2009) estudaram a transferncia de calor

durante o estado transiente em um reator de polimerizao de PE em leito fluidizado

utilizando catalisador do tipo Ziegler-Natta. Durante o incio da reao que se tem a

maior propenso de formao de pontos quentes no leito. A partir de dados

experimentais, foi verificada a influncia da composio do gs na temperatura de sada

do reator. Foram utilizados dois inertes com condutividade trmica maior que a do eteno

a fim de verificar a resposta da temperatura do gs de sada com o tempo. Foram

realizados testes com hlio e nitrognio como inertes e verificou-se uma diminuio na

temperatura do gs com adio dessas substncias a mistura gasosa.

2.2.2 Processo em Modo Condensado

Devido reao de polimerizao ser altamente exotrmica, em um processo em fase

gasosa, o calor produzido na reao removido atravs de um reciclo de gs que passa

por um sistema de resfriamento antes de retornar para o reator. Para melhorar a

capacidade de troca trmica no leito polimrico, pode ser utilizada a operao em modo

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

condensado. Nesse tipo de processo, o gs de reciclo retorna para o reator parcialmente

condensado, ento a temperatura de alimentao do reator menor que a de ponto de

orvalho da mistura gasosa. Dessa forma, aumenta significativamente a capacidade de

troca trmica do processo, pois parte do calor removido pela evaporao da parcela

lquida (ZHOU et al., 2013).

Para possibilitar a condensao da mistura de gs so adicionados agentes de

condensao induzida (ICA), como n-pentano e n-hexano, que so gases mais pesados,

que aumentam a temperatura de orvalho da mistura. A vaporizao dessa parcela

condensada ajuda prevenir a formao de pontos quentes no leito do reator. Um fator

importante no modo de operao condensado que a parcela lquida deve flashear

logo ao entrar no reator, pois a presena de gotculas lquidas no leito pode causar efeitos

indesejados ao processo (ALIZADEH; MCKENNA, 2014).

Alizadeh e McKenna em 2013 realizaram a modelagem do sistema de troca trmica de

um reator de leito fluidizado para produo de PE operando em modo condensado. Os

autores estudaram o comportamento da vaporizao do gs ao longo do comprimento do

leito e chegaram concluso que o gs evapora completamente logo nos primeiros

metros de reator.

Alcanos de cinco ou seis carbonos, usados normalmente como ICAs, so mais solveis

no PE que o eteno, por essa razo o polmero formado pode conter uma quantidade

considervel desses compostos. Esse efeito pode ajudar a prevenir a formao de

aglomerados de polmero no caso de ocorrer um aumento de temperatura local nas

partculas slidas; a dessoro desses compostos pesados auxilia na troca trmica

evitando, ento a formao do ponto quente (ALIZADEH; MCKENNA, 2014).

Alizadeh, Namkajorn, Somsook e Mckenna (2014) estudaram o efeito do agente de

condensao induzida na taxa de polimerizao utilizando catalisador do tipo ZieglerNatta na produo de PE. Nesse estudo foi observado que a taxa instantnea de

polimerizao promovida na presena dos compostos pesados de condensao. Esse

efeito atribudo ao aumento da concentrao de eteno na fase amorfa do PE no

entorno dos sitos ativos do catalisador. No entanto, esse comportamento mais

acentuado no incio da polimerizao, com o desenvolver do processo esse efeito diminui

gradualmente.

DEQUI / UFRGS Giane Sudbrack Lehmen

Estudo de Caso

Nesse captulo ser introduzida a planta e a problemtica de estudo. Tambm, ser

apresentada a melhoria de processo proposta para esse trabalho.

3.1

Sistema de estudo

O objetivo desse trabalho de propor uma alternativa de melhoria da capacidade de

troca trmica do sistema de reao de uma planta de polimerizao em fase gasosa. Um

dos principais gargalos de uma planta de polimerizao a remoo do calor liberado na

reao qumica, pois essa altamente exotrmica. O controle de temperatura do reator

em leito fluidizado de suma importncia, pois o sistema tem a tendncia de formao

de pontos quentes. Esses pontos quentes podem atingir o ponto de fuso do polmero e,

ento, levam a formao de aglomerados. Esses pedaos de resina fundida causam

distrbios no processo, pois obstruem as tubulaes e vasos de descarga de produto.

Alm disso, os aglomerados podem ter o formato de folha e podem estar localizados em

cima de um medidor de temperatura do reator (principalmente em termopares de

parede). Dessa forma, o instrumento passa a fornecer um valor falso de temperatura

podendo causar descontrole operacional da unidade. Esses problemas causados pela

formao de aglomerados levam necessidade de parada da planta. As perdas

econmicas de uma parada de produo so altas, por essa razo importante propor

melhorias que previnam a formao de pontos quentes.

A planta de estudo desse trabalho em escala piloto. A unidade estudada

multipropsito, ou seja, existe a possibilidade de operar a planta em diferentes condies

de processo. A planta piloto exerce um forte papel no desenvolvimento de tecnologias,

produo de novos produtos e aperfeioamento de processos j existentes. Realizar

testes diretamente na planta industrial possui um alto risco econmico, alguns dias de

parada de produo podem significar custos significativos. Programar uma janela de

testes no cronograma de uma planta de alta produo pode ser bastante difcil, ento,

alm de prevenir futuros problemas, a planta piloto supre a necessidade de um longo

perodo de testes na unidade industrial.

Para esse trabalho ser estudado o sistema de reao qumica da planta. Na Figura 3.1

est apresentado um fluxograma do sistema de reao da unidade em questo.

10

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Figura 3.1: Planta Piloto de polimerizao em fase gs.

O sistema em estudo consiste em um reator de leito fluidizado de produo de

polietileno. O sistema reacional possui uma seo reta onde deve encontrar-se o leito de

resina e aps possui uma expanso. Essa seo de rea maior diminui a velocidade do

gs, assim finas partculas que so arrastadas pelo gs perdem velocidade. Dessa forma,

essa seo evita o transporte de partculas para os equipamentos posteriores ao reator.

Nesse processo, os gases so alimentados de forma continua pelo fundo do reator

que contm um leito de resina polimrica. Atravs da fora exercida pelo fluxo de gs, o

leito permanece fluidizado. Pela lateral do reator feita a dosagem de catalisador. As

matrias primas, ao entrarem no sistema reacional, encontram os stios ativos do

catalisador e comeam a formao da cadeira polimrica. De acordo com a formao do

polmero, o nvel do leito do reator aumenta e, assim, o sistema de controle de descargas

acionado e feita a transferncia de produto para o vaso de descarga. Nesse recipiente

feita a remoo do gs que ficou junto ao polmero; esses gases so enviados para

queima na flare.

O gs remanescente da reao vai para um sistema de reciclo. O fluido perde presso

durante o trajeto devido perda de carga, ento o gs de reciclo passa por um

compressor. Em seguida, o calor que a mistura gasosa absorveu da reao qumica e na

etapa de compresso removido em um trocado de calor do tipo casco tubos. O fluido de

resfriamento utilizado a gua que proveniente da torre de resfriamento. Essa gua

passa por um sistema de aquecimento com vapor de acordo com a necessidade do

processo. Antes de retornar ao reator, feita a dosagem de matrias primas na linha de

reciclo de gs. No sistema reacional ainda existe uma purga para controle de presso.

3.2

Proposta de Melhoria

As tubulaes da planta de estudo so de pequeno dimetro, logo a formao de

aglomerados de polmero facilmente leva obstruo do sistema de descarga de

produto. Os distrbios causados pela formao de pontos quentes so mais pronunciados

em uma escala piloto do que em uma escala industrial. A parada da planta devido

formao de aglomerados frequente, ento, como a causa desses problemas a

capacidade do sistema remover o calor liberado na reao, nesse trabalho ser estudada

uma proposta de melhoria da troca trmica no sistema reacional.

O calor de reao removido atravs da passagem da mistura gasosa pelo reator. E

essa capacidade limita a carga da unidade. A composio da mistura de gases exerce forte

influncia na troca trmica. A fase gasosa composta de uma mistura de eteno, um

comonmero (1-hexeno ou 1-buteno), hidrognio e um gs inerte. O comonmero atua

na formao de ramificaes na cadeia polimricas, assim diminuindo a densidade da

resina; o hidrognio atua na terminao da cadeia regulando o ndice de fluidez; e o

inerte auxilia no controle de presso parcial de eteno e na troca trmica do sistema.

Alguns catalisadores possuem uma alta reatividade, ento o controle de temperatura

se torna ainda mais difcil. Resinas que utilizam 1-hexeno tambm so mais difceis de

produzir devido ao calor de polimerizao do hexeno ser mais alto que o do 1-buteno.

(KRENTSEL, B.A.; KISSIN, Y.V.; KLRINER, V.J.; STOTSKAYA, 1997).

11

DEQUI / UFRGS Giane Sudbrack Lehmen

A proposta desse trabalho de estudar a influncia na troca trmica no reator

substituindo o gs inerte nitrognio por um gs de maior capacidade calorfica (Cp). Para

isso, ser estudada a influncia de dois gases inertes: propano e isopentano. Na

Tabela 3.1 esto apresentados os valores de Cp para os gases de estudo.

Tabela 3.1: Capacidade Calorfica a Presso Constante dos Gases Inertes a 298 K.

Inerte

Nitrognio

Propano

Isopentano

Cp [J/gmolK]

29,1

73,6

120,0

Modificando a gs inerte, espera-se que a temperatura do gs de sada do reator seja

menor comparado com a mistura com nitrognio. Se aplicada uma mesma quantidade de

calor em dois gases de Cps diferentes, a substncia com maior Cp absorver o calor e

produzir um aumento de temperatura menor que a substncia de menor Cp. A proposta

desse trabalho de verificar a influncia do aumento do Cp quantitativamente na

temperatura do gs do reator, assim diminuindo a temperatura de sada do gs do leito

reacional.

12

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Metodologia

Uma usual ferramenta de engenharia utilizada para estudos de processos da indstria

qumica atualmente so os softwares de simulao. Com esse mtodo de anlise

possvel predizer respostas dos processos frente a um distrbio. Esse tipo de estudo

amplamente utilizado na implementao de novos projetos e melhorias nos existentes.

No presente trabalho foi utilizado o software iiSE, verso acadmica, desenvolvido em

colaborao com o departamento de engenharia qumica da UFRGS. Esse simulador

permite a elaborao de modelos estticos para simular processos de diversos ramos da

indstria.

O desenvolvimento desse trabalho foi realizado de acordo com os passos descritos a

seguir.

Elaborao de um modelo no simulador iiSE que descreva o sistema de

reao da planta em estudo.

Validao do modelo com dados de referncia.

Simulaes com propano e isopentano variando a composio desses

inertes no gs de reciclo.

O estudo foi realizado de acordo com condies de processo de um caso base. Para

estes foram utilizados dados de operao da planta para produo de uma resina de

PEBDL, que utiliza como comonmero 1-hexeno.

4.1

Modelagem do Sistema

Foram realizadas simulaes em estado estacionrio para modelagem do sistema. De

acordo com a natureza dos compostos em questo, o pacote termodinmico utilizado foi

o Peng-Robson e, para regra de mistura, foi utilizado o modelo de Van der Walls para

hidrocarbonetos.

Os softwares de simulao em blocos no possuem um equipamento que represente

um reator em leito fluidizado. Como o interesse no presente trabalho de avaliar o

balano energtico do sistema, para solucionar esse problema foi colocado no lugar do

reator um aquecedor onde o calor fornecido a esse equipamento igual ao calor liberado

na reao qumica. Os gases utilizados nessa simulao foram o eteno, 1-hexeno e o

nitrognio; o gs hidrognio no foi considerado pois a sua concentrao no reator

muito pequena.

Para chegar ao modelo final da planta, foram feitas 4 simulaes de acordo com a

sequncia descrita nos prximos tpicos.

4.1.1 Simulao 1: sistema sem reciclo e trocador de calor

Como no existem dados suficientes para a modelagem completa do trocador de

calor da unidade estudada, um modelo preliminar foi construdo para obter as

informaes faltantes. Para isso, foi elaborado um modelo sem sistema de reciclo e que

no lugar do trocador de calor foi utilizado um sistema de cooler e heater. O flowsheet do

modelo est apresentado na Figura 4.1.

13

DEQUI / UFRGS Giane Sudbrack Lehmen

Figura 4.1: Flowsheet simulao 1.

A fim de representar a corrente de descarga de polmero, aps o reator foi colocado

um separador. Esse equipamento permite separar uma corrente em outras que tenham

composies e vazes especificadas. Ento, a corrente de fundo (resina PE) desse

separador representa a sada de polmero e a de topo (purga) a sada de gs do sistema.

A corrente de fundo foi especificada de acordo com a composio do produto PEBDL que

est sendo usado como caso base para o estudo. A partir de anlises em laboratrio

possvel determinar a incorporao de comonmero da resina; como o PEBDL de estudo

formado por eteno e 1-hexeno chega-se composio do produto.

Para o simulador resolver o sistema de equaes do modelo, esse deve ter zero graus

de liberdade. Algumas variveis especificadas foram obtidas a partir de clculos que sero

descritos a seguir e outras foram estimadas. Na Tabela 4.1 esto apresentadas essas

especificaes. Os outros parmetros esto no Anexo 2.

Tabela 4.1: Variveis especificadas simulao 1.

EQUIPAMENTO

Reciclo

Vazo

5216

Sistema de Resfriamento

CWS

Vazo

1000

Temperatura

35

Presso

5

Cooler

Presso de sada do gs

21

Reator

Energy Source

5803

Delta P

0

Separador

Split topo C2

0,9929

Split topo C6

0,9848

Split topo N2

1

FONTE

kg/h

Clculo

kg/h

C

atm

Estimado

Estimado

Estimado

kgf/cm2

Estimado

cal/s

Clculo

Estimado

kg/kg

kg/kg

kg/kg

Clculo

Clculo

Clculo

14

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Para elaborar um modelo em um simulador de blocos que contenha uma corrente de

reciclo necessrio, primeiramente, rodar o sistema sem reciclo. Para isso, na simulao

1 foi especificada uma corrente de alimentao chamada reciclo. Essa alimentao

representa no sistema real a corrente de sada do topo do reator que encaminhada para

o compressor. No existe medio de vazo nesse ponto, apenas de presso, composio

e temperatura. No entanto, existe a indicao de vazo logo na entrada do fundo do

reator, depois da entrada de matrias primas. Ento, a partir do balano de massa entre

essa medio de vazo e as indicaes das fontes de nitrognio, eteno e hexeno chega-se

a vazo que deve entrar na corrente de reciclo. A seguinte equao fornece esse balano

de massa, onde Finreator a indicao de vazo do gs que entra no reator:

= (2 + 2 + 6 )

(4.1)

Um ponto importante no presente trabalho a entalpia de reao de polimerizao.

Na literatura existem diversos autores que determinaram o calor de polimerizao de olefinas; dessa forma, para encontrar o calor da reao, basta que se saiba a composio

do polmero e os respectivos calores de polimerizao. Para o caso de estudo, a resina

formada por eteno e 1-hexeno, logo a equao que gera o calor liberado na reao

apresentada a seguir. Onde xC6 e xC2 so dados em razo mssica.

= (2 2 + 6 6 )

(4.2)

Os dados utilizados para especificar a energia fornecida ao aquecedor, que representa

o reator, esto apresentados na Tabela 4.2.

Tabela 4.2: Clculo calor de reao simulao 1.

Energia de Reao

H de polimerizao C2

920*

kcal/kg

H de polimerizao C6

104**

kJ/mol

Massa molar Hexeno

85

g/mol

H de polimerizao C6

1166

kcal/kg

xC2

0,88

kg/kg

xC6

0,12

kg/kg

FresinaPE

22

kg/h

H de reao

5803

cal/s

* Fonte: (ROBERTS, 1950)

** Fonte: (KRENTSEL, B.A.; KISSIN, Y.V.; KLRINER, V.J.; STOTSKAYA, 1997)

A frao de hexeno no polmero pode variar de 8 a 12% em massa e a produo da

planta pode variar de 21 25 kg/h. Ento, para essa primeira simulao, foram

determinadas as composies e vazes mostrada na Tabela 4.2. Posteriormente ser feita

uma correo desses valores de acordo com o resultado do balano de massa final do

modelo.

Para determinar o split do separador, foi primeiramente rodada a simulao com um

split qualquer e ento com os dados da corrente que sai do reator foi determinado o split

real de acordo com a equao apresentada a seguir. Onde o subscrito outreator faz

referncia corrente que alimenta o separador. As razes x so dadas em massa.

15

DEQUI / UFRGS Giane Sudbrack Lehmen

, = 1

(4.3)

A corrente de resina PE foi considerada que composta apenas do polmero. Na

operao normal da planta, quando feita o descarregamento de produto existe uma

perda de gs da atmosfera do reator, que posteriormente retirado na etapa de

degasagem. Para facilitar a anlise do modelo essa perda foi embutida na corrente de

purga.

Os dados para o heater do sistema de resfriamento foram estimados. Esses valores

no influenciam na resposta do sistema nessa simulao, eles foram especificados apenas

para dar destino ao calor liberado no cooler e, assim, fechar o balano de energia. Quanto

perda de carga no sistema, para facilitar a anlise, essa foi toda concentrada no sistema

de resfriamento, de forma que o delta de presso no reator foi dado como sendo zero.

Essa aproximao plausvel, pois existem dados de queda de presso no leito do reator

e esses so muito menores que a perda de carga ao longo da linha de reciclo.

4.1.2 Simulao 2: trocador de calor

Nessa simulao foi feita a modelagem do trocador de calor. Dessa simulao foram

determinadas duas importantes variveis que no tm indicaes em planta: a vazo de

gua e o coeficiente global de troca trmica (U). Esse permutador do tipo casco tubos; o

fluido quente (gs de reciclo) passa nos tubos e o fluido frio (gua) passa no casco. O

modo de operao em contracorrente e ele possui apenas um passo. O equipamento

possui 31 tubos e possui uma rea de troca trmica de 3,4 m2.

Para determinar esses parmetros foram utilizados os dados obtidos na simulao 1

para a corrente de sada do compressor, pois essa que deve ser resfriada no trocador.

Foram especificadas as temperaturas e presses de entrada e sada do fluido quente e

frio e a rea de troca trmica. Nessa simulao, manteve-se a mesma lgica da anterior

de concentrar a perda de carga no sistema de resfriamento. Os valores de entrada dessa

simulao esto apresentados no Anexo 3 e no Anexo 4 est o flowsheet.

Os resultados de vazo de gua de resfriamento e coeficiente global de troca trmica

esto na Tabela 4.3.

Tabela 4.3: Resultados da simulao 2.

Resultados

Coeficiente Global de troca trmica

644,3

W/m2K

Vazo de gua de resfriamento

20493,5

kg/h

4.1.3 Simulao 3: sistema com trocador de calor

Nessa simulao foi inserido o trocador de calor ao sistema da simulao 1. Foi

especificado o coeficiente global de troca trmica e a vazo de gua encontrados na

simulao 2. Dessa forma, o sistema calcula a temperatura de sada dos dois fluidos, o

quente e o frio no trocador de calor. Foram ento inseridos mais dois equipamentos, um

mixer e um splitter.

16

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Splitter: esse separador foi adicionado ao sistema para que a corrente que

sai no topo do reator seja dividida em duas; uma de purga e outra que

alimentada para o mixer;

Mixer: esse foi inserido para que na simulao 4 seja possvel fechar a

corrente de reciclo.

O flowsheet dessa simulao est apresentado no Anexo 5.

4.1.4 Simulao 4: modelo final

A ltima etapa para finalizar o modelo fechar o reciclo. Para isso foi zerada a vazo

da corrente reciclo da simulao 3 e ajustada uma vazo de 5216 kg/h na sada do

splitter que alimenta o mixer. Com o sistema fechado retirou-se o mixer e a corrente

reciclo que no sistema real no existem. O flowsheet do modelo final est apresentado

na Figura 4.2.

Figura 4.2: Modelo final.

Com o sistema fechado ainda foram feitos ajustes no split do separador para

estabelecer a carga da planta (resina PE) e a composio do polmero. Assim chegou-se a

uma produo de 23,6 kg/h e uma incorporao de comonmero de 3% molar. Ento, foi

retirada a especificao de split de C2 e C6 e no lugar foi especificada a frao molar de

hexeno na corrente de fundo e a vazo da corrente resina PE. Tambm em funo dessas

variveis foi refeito o clculo de calor de reao chegando a uma entalpia de 6163 cal/s,

especificada na fonte de energia do reator.

17

DEQUI / UFRGS Giane Sudbrack Lehmen

4.2

Validao do Modelo

Os resultados da simulao do modelo final e os dados comparativos de referncia

esto apresentados na Tabela 4.4.

Tabela 4.4: Modelo versus Planta.

Planta versus Simulao

Varivel

Temperatura sada do gs do trocador de calor [C]

Temperatura de sada do gs do reator [C]

Temperatura de sada da gua do trocador de calor [C]

Presso Parcial de Eteno [kgf/cm2]

T no reator [C]

Planta

76 2

86,4 1

63,4 3

13 1

10,5 1

Modelo

75,9

86,5

63,4

13,7

11,1

Os resultados obtidos com o modelo ficaram dentro da faixa das condies de

processo. O modelo foi validado ainda com diferentes dados de operao e os resultados

foram sempre satisfatrios, apresentando um erro de aproximadamente 1% entre o dado

real e o simulado. Dessa forma, pode-se afirmar que o modelo indica o comportamento

das variveis de processo estudadas nesse trabalho.

4.3

Simulaes com propano e isopentano

Em virtude de sua funcionalidade, a planta piloto possui uma variedade de

possibilidades de alinhamento. Por essa razo, para anlise com os inertes C3 e C5, foi

escolhido estudar o comportamento desses em dois pontos de alimentao: a montante

do trocado de calor e junto com a entrada das outras matrias primas (jusante do

trocador de calor). Cada ponto de dosagem foi analisado separadamente para os dois

inertes propostos, assim totalizando quatro casos. Na Figura 4.3 esto apresentadas as

duas possibilidades de alinhamento no modelo da planta.

18

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Figura 4.3: Flowsheet simulaes com C3 e C5.

As condies de alimentao do C3 e C5 esto apresentadas na Tabela 4.6. Essas

foram definidas de acordo com dados de um caso base.

Tabela 4.5: Condies de entrada C3 eC5.

Substncia

Presso [kgf/cm2]

Temperatura [C]

Composio

Propano

45

25

puro

Isopentano

29,95

25

puro

Durante a operao de um processo de produo de polietino em fase gasosa, uma

varivel importante que deve ser controlada a presso parcial de eteno (PPC2). Essa

especificao est ligada cintica da reao qumica, visto que a PPC2 influencia no

processo de difuso do eteno at o stio cataltico. A presso parcial dada pela

multiplicao da frao molar do componente pela presso total do sistema. Dessa

forma, para o sistema de estudo, essa varivel foi calculada de acordo com a seguinte

equao, onde x a frao molar da corrente de topo do separador:

2 = 2

(4.4)

Com o objetivo de no alterar a presso parcial de eteno a adio do gs inerte mais

pesado (C3 e C5) foi realizada de forma a no alterar o nmero total de mols de

compostos inertes no sistema, assim no modificando a frao molar de eteno. A vazo

molar de nitrognio para o caso em estudo de 0,1 kgmol/h e, para manter a composio

dos monmeros na corrente gasosa, a vazo total molar de N2 mais C3 ou C5 deve ser

igual a esse valor. Dessa forma, na especificao de vazo de nitrognio foi inserida a

frmula apresentada a seguir, onde i igual a 3 ou 5. Para o acompanhamento da

varivel PPC2 foi utilizada a ferramenta do iiSE calculator onde foi inserida a equao

(4.4).

2 = 0,1

(4.5)

O equilbrio de foras no reator um aspecto importante que deve se manter

constante. Para que ocorra a fluidizao do leito necessrio que a queda de presso se

iguale ao peso do prprio leito (FOUST; WENZEL; CLUMP, 1979). Dessa forma, a

velocidade de ascenso do gs um parmetro que deve ser bem controlado em

operao. O balano de foras no reator dado pela seguinte equao:

()

= (1 )( )

(4.6)

Onde s, , e L so, respectivamente, densidade do slido, densidade do gs,

porosidade do leito e comprimento do leito. Aplicando a equao de Ergun para o clculo

da queda de presso chega-se seguinte equao:

( ) = 150

(1)

3 2

+ 1,75

(4.7)

Quando o dimetro da partcula pequeno, vs, tambm pequeno. Assim o segundo

termo da equao (4.7) se torna desprezvel frente ao primeiro, ento esse pode ser

19

DEQUI / UFRGS Giane Sudbrack Lehmen

desconsiderado (FOUST; WENZEL; CLUMP, 1979). Dessa forma chega-se equao final

que relaciona a densidade e a velocidade do gs no leito fluidizado. Onde , vs e Dp so,

respectivamente, viscosidade, velocidade superficial e dimetro da partcula.

3

(1)

150

= (

(4.8)

2

)

Na simulao com a adio dos inertes propano e isopentano, a densidade do gs se

altera, dessa forma, de acordo com o balano de foras no reator, a velocidade superficial

tambm deve ser alterada. Para que a equao (4.8) possa ser aplicada na simulao de

estudo, necessrio encontrar a porosidade do leito e essa varivel depende da altura do

leito.

Com os dados do caso base, foi encontrado o . A altura do leito no deve mudar

tanto na operao com N2 quanto com C3 e C5, pois esse parmetro influencia numa

varivel importante de processo que o tempo de residncia. Dessa forma, a porosidade

no deve se alterar na operao com os gases mais pesados.

Os dados utilizados para determinar o esto apresentados na Tabela 4.6.

Tabela 4.6: Clculo da porosidade do leito.

Caso Base

1,29E-05

kg/ms

vs

0,42

m/s

918

kg/m3

24,7

kg/m3

9,8

m/s2

Dp

0,00097

0,39

Para implementar a equao que calcula a velocidade superficial de acordo com a

densidade do gs, foi adicionado entre o mixer de entrada de matrias primas e o reator

uma vlvula, como mostra na Figura 4.3. Essa foi projetada de forma a obter um valor alto

de coeficiente de vazo (Cv), assim produzindo uma perda de carga da ordem de 10-2 atm.

Nessa vlvula foi definido o Cv e a abertura.

Para que o sistema respeite o balano de foras, de acordo com a equao (4.8), os

termos viscosidade, porosidade, acelerao da gravidade, dimetro da partcula e a

constante de proporcionalidade foram agrupados em um termo constante. Essa equao

ainda foi multiplicada pela rea da seo transversal do leito. A equao apresentada a

seguir(4.9) foi inserida na especificao de vazo volumtrica da vlvula, assim de acordo

com a densidade do gs que passa por esse equipamento determinada a vazo

volumtrica. Para fechar os graus de liberdade do sistema, foi retirada a especificao da

vazo mssica de reciclo no splitter.

= 6,9 105 (918 )

(4.9)

Nas simulaes com propano e isopentano foi mantida constante a vazo e a

temperatura da gua para o trocador de calor. Dessa forma, possvel estabelecer uma

comparao entre as condies de processo com os inertes N2, C3 e C5.

20

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Resultados

Neste captulo sero discutidos os resultados obtidos para as simulaes dos quatro

casos propostos: propano e isopentano aplicados aos pontos de dosagem anterior e

posterior ao trocador de calor. Foram extrados dados variando a vazo de entrada do

inerte pesado (C3 e C5) e ao mesmo tempo diminuindo a de N2.

5.1

Anlise do Reator

5.1.1 Temperaturas

A resposta da temperatura de sada do reator de acordo com o aumento da dosagem

dos inertes C3 e C5 est apresentada na Figura 5.1.

Figura 5.1: Resposta da temperatura de sada do gs do reator.

No grfico possvel observar a reduo da temperatura na sada do reator com o

aumento da concentrao de gs pesado. Como j esperado, para o gs com maior poder

calorfico, o isopentano, a reduo da temperatura mais pronunciada se comparado

com o propano.

Nas curvas com C5 observa-se uma mudana de inclinao em torno de 40%. Isso se

deve ao fato que, a partir desse ponto, o gs comea a condensar no trocador de calor.

Dessa forma, a absoro de calor no reator mais eficiente, pois passa a existir a troca de

calor latente pela evaporao da parcela lquida. A anlise com o isopentano foi feita at

aproximadamente 50%, pois nessa concentrao de C5 o calor de reao no mais

suficiente para evaporar toda parcela lquida. Na corrente de reciclo no pode existir

condensado, pois, como no h um equipamento que faa a separao das fases, essa

parcela lquida alimentada para o compressor. Para que isso no ocorra necessrio

aumentar a carga da unidade, assim produzindo mais calor no reator. No entanto, para

elevar a produo da unidade diversos fatores devem ser levados em considerao, como

a disponibilidade de matrias primas, utilidades e capacidade dos equipamentos.

DEQUI / UFRGS Giane Sudbrack Lehmen

21

Quanto ao ponto em que foi feita a dosagem dos inertes pesados, no se observa

diferena expressiva entre a alimentao a montante e a jusante do trocador de calor. H,

apenas, uma melhora sutil da temperatura com a dosagem a jusante.

A variao de temperatura entre a sada e entrada de gs do reator est apresentado

na Figura 5.2.

Figura 5.2: Comportamento do gradiente de temperaturas do reator.

A reposta da variao de temperatura no reator possui o mesmo comportamento que

a temperatura de sada do reator. A reduo nesse parmetro atribuda a dois fatores:

O gs com maior poder calorfico quando submetido a uma fonte de calor

gera um gradiente de temperatura menor que um fluido de menor calor

especfico;

Nas simulaes observou-se a elevao da temperatura de entrada do

reator com o aumento do gs pesado.

5.1.2 Velocidade Superficial e Purga

A mudana nas propriedades fsicas do gs altera alguns parmetros que so

importantes para o processo. Nesse tpico ser abordada a velocidade superficial e a

vazo de purga do reator. As anlises dessas variveis esto apresentadas apenas para o

ponto de dosagem a jusante do trocador de calor, pois no foi observada diferena de

resultado entre os pontos de alimentao. Nas Figura 5.3 e Figura 5.4 est apresentado o

comportamento desses parmetros com o aumento da vazo dos inertes C3 e C5 no

sistema.

22

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Figura 5.3: Resposta da velocidade superficial e densidade do gs.

Figura 5.4: Resposta da vazo de purga reator.

No grfico de anlise da velocidade superficial possvel observar a reduo desse

parmetro com o aumento da insero dos gases pesados. Na mesma figura est

apresentado o aumento da densidade da mistura gasosa causada pela presena dos

inertes C3 e C5 no sistema, que so mais pesados que o N2. De acordo com o balano de

foras do reator, equao (4.9), o aumento na concentrao de um gs pesado ao sistema

diminui a diferena entre as densidades das fases presentes. Dessa maneira, a velocidade

superficial necessria para fluidizao menor. Isso est associado queda de presso

necessria que gs exera para que seja possvel equilibrar o peso do slido e, ento,

expandir do leito.

DEQUI / UFRGS Giane Sudbrack Lehmen

23

Na Figura 5.4 possvel verificar o aumento da vazo de gs que sai do sistema

atravs da purga. O aumento da densidade da mistura gasosa gera uma elevao na

vazo mssica que passa pela linha de reciclo, assim a perda de gs necessria para

manter o balano de massa do sistema, maior.

5.2

Anlise do trocador de calor

A resposta das variveis que envolvem o trocador de calor foi analisada com o

objetivo de estudar o efeito de aumento da temperatura do gs de sada quando

adicionado os gases de maior poder calorfico. Na Figura 5.5 possvel observar esse

efeito.

Figura 5.5: Resposta da temperatura de sada do fluido quente no trocador de calor.

Existe mais de uma varivel que pode estar causando esse aumento de temperatura.

Cabe salientar que nessa anlise a temperatura de entrada e a vazo do fluido frio foram

mantidos constantes.

Poder calorfico: o Cp da mistura gasosa pode gerar uma diminuio no

gradiente de temperatura do fluido quente.

Vazo de gs: o aumento da densidade do gs gera uma elevao da vazo

que passa pelo trocador de calor, assim o equipamento precisa resfriar

uma quantidade maior de gs.

Fora Motriz: o gradiente de temperaturas de entrada dos fluidos quente e

frio a fora que impulsiona a troca trmica.

Na Figura 5.6 est apresentado o comportamento do gradiente de temperatura e a

vazo do fluido quente no trocador de calor. possvel observar que, mesmo com o gs

entrando mais frio no trocador, devido diminuio da temperatura de sada do reator, o

fluido sai mais quente. Nesse grfico, tambm, est apresentado o aumento da vazo de

gs, fator que junto a outras variveis pode estar causando o aumento de temperatura.

24

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Figura 5.6: Vazo e gradiente de temperatura fluido quente.

Para avaliar o trocador de calor importante verificar o comportamento do calor

trocado entre o fluido quente e o fluido frio. Na Figura 5.7 est apresentada essa varivel,

e como j esperado, devido aos efeitos citados acima, o calor diminui com o aumento do

C3 e C5.

Figura 5.7: Calor trocado no trocador de calor.

O calor trocado est diretamente ligado mdia logartmica dos deltas de

temperatura do lado quente e do lado frio (LMTD) no trocador de calor, j que a rea de

troca trmica e o coeficiente global foram mantidos constantes. Na Figura 5.8 est

apresentado o comportamento do LMTD no trocador de calor. Esse resultado explica a

diminuio do calor trocador.

DEQUI / UFRGS Giane Sudbrack Lehmen

25

Figura 5.8: Comportamento LMTD trocador de calor.

Como j mencionado a fora motriz para a troca trmica em um permutador de calor

o gradiente de temperaturas entre o fluido quente e o fluido frio. Na Figura 5.9 est

apresentado o comportamento dessa varivel.

Figura 5.9: Fora motriz de troca trmica.

A temperatura de entrada do gs no trocador diminui com o aumento da

concentrao dos inertes propano e isopentano, pois essa corrente proveniente da

sada de gs do reator. Dessa forma, como a temperatura de entrada da gua foi mantida

constante, a diferena de temperatura entre o fluido quente e o frio diminui. Como esse

gradiente a fora motriz da troca trmica, isso um fator que influencia no

desempenho do trocador de calor.

26

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Concluses e Trabalhos Futuros

No presente trabalho foi estudado o efeito da adio dos inertes propano e

isopentano no balano energtico do sistema de reao qumica de uma planta de

produo de polietileno em escala piloto. O estudo atingiu o objetivo de fornecer

informaes sobre a resposta do processo frente modificao da composio do gs.

Para estudar as variveis em questo nesse trabalho, foi elaborado um modelo no

simulador iiSE verso acadmica, desenvolvido em colaborao com o departamento de

engenharia qumica da UFRGS. Esse modelo descreve o sistema de reao qumica da

planta em estudo. Esse apresentou repostas similares aos dados de referncia utilizados

para validao, apresentando erros entre o valor real e o simulado na faixa de 1%. Foi

possvel tambm simular as condies com propano e isopentando respeitando variveis

de processo, como a presso parcial de eteno e o balano de foras no reator. Dessa

forma, pode se dizer que o modelo representa a operao da planta.

Quanto aos resultados das simulaes com propano e isopentano, algumas

concluses podem ser feitas. Cabe salientar que essas afirmaes so vlidas para as

condies de processo que foi realizado o estudo.

A adio do inerte mais pesado ao sistema melhora a remoo de calor no

reator. Como j esperado, o isopentano apresenta o melhor resultado.

No foi observada diferena significativa na resposta do sistema com o

ponto de dosagem de C3 e C5.

possvel condensar a mistura gasosa com a adio de aproximadamente

40% de razo molar de isopentano em relao ao nmero total de mols de

inerte. No entanto, essa frao pode ser aumentada at no mximo 55%

sem que seja necessrio aumentar a carga da planta.

O aumento da densidade da mistura gasosa gera uma elevao na vazo

mssica de gs na corrente de reciclo, com isso h a necessidade de

aumentar a vazo de purga do reator.

Com o aumento de inertes pesados no sistema o calor trocado no trocador

de calor diminui.

A vazo de reciclo do sistema aumenta devido ao aumento da densidade

do gs. Esse fator afeta a eficincia de alguns equipamentos.

O aumento do poder calorfico da mistura gasosa, diminui a temperatura

de entrada do gs no trocador de calor. Esse efeito diminui a fora motriz

de troca trmica, pois reduz a diferena de temperaturas entre o fluido

quente e frio.

A adio dos inertes gerou uma reduo de temperatura de sada do reator de no

mximo 3,5C. Esse resultado j satisfatrio, pois uma reduo brusca de temperatura

afetaria no desempenho do catalisador, j que esse possui condies timas para que se

tenha um bom rendimento.

DEQUI / UFRGS Giane Sudbrack Lehmen

27

A melhora na capacidade do sistema trocar calor, evidenciada pelas simulaes, pode

evitar a formao de pontos quentes. Dessa forma, so reduzidos os gastos por dia de

planta parada e de manuteno dos equipamentos obstrudos por aglomerados de

polmero.

O modelo elaborado para o sistema de reao qumica da planta de estudo pode ser

utilizado para realizar projetos futuros que complementam esse trabalho. Deve ser

estudado o impacto do aumento de carga para que seja possvel operar com uma

quantidade maior de isopentano. Tambm, interessante realizar um estudo

modificando as condies de alimentao da gua para o trocador de calor.

interessante realizar estudos semelhantes ao desse trabalho com inertes diferentes

como n-hexano ou ciclopentano. A viabilidade econmica de operar com esses inertes

deve ser avaliada, assim como o impacto nas operaes unitrias posteriores reao

qumica.

28

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Referncias

ALIZADEH, A. et al. Condensed Mode Cooling for Ethylene Polymerization: Part I .

The Effect of Different Induced Condensing Agents on Polymerization Rate.

Macromolecular Chemestry and Physics, p. 903913, 2014.

ALIZADEH, A.; MCKENNA, T. F. L. Condensed Mode Cooling in Ethylene

Polymerisation: Droplet Evaporation. Macromolecular Symposia, v. 333, n. 1, p.

242247, 2013.

ALIZADEH, A.; MCKENNA, T. F. L. Condensed Mode Cooling for Ethylene

Polymerization: The Influence of the Heat of Sorption. Macromolecular Reaction

Engineering, v. 8, n. 5, p. 419433, 2014.

BEHJAT, Y.; SHAHHOSSEINI, S.; HASHEMABADI, S. H. CFD modeling of

hydrodynamic and heat transfer in fluidized bed reactors . International

Communications in Heat and Mass Transfer, v. 35, p. 357368, 2008.

BRANDRUP, J.; IMMERGUT, E.; GRULKE, E. A. Polymer handbook. [s.l: s.n.]. v. 12

COSMO, A. Trabalho de Concluso RESINAS METALOCNICAS DE POLIETILENO:

controle de variveis de processo. [s.l.] UEZO, 2012.

COUTINHO, F. M. B.; MELLO, I. L.; SANTA MARIA, L. C. D. Polietileno: Principais

Tipos, Propriedades E Aplicaes. Polmeros: Cincia E Tecnologia, v. 13, p. 113,

2003.

FOUST, A. S.; WENZEL, L. A.; CLUMP, C. W. Principles of Unit Operations 2ed. 2ed.

ed. [s.l: s.n.].

GELDART, D. Fluidization Engineering. Powder Technology, v. 3, n. 1, p. 255256,

1969.

KANEKO, Y.; SHIOJIMA, T.; HORIO, M. DEM simulation of fluidized beds for gasphase olefin polymerization. Chemical Engineering Science, v. 54, n. 24, p. 5809

5821, 1999.

KHAN, M. J. H. et al. Journal of Industrial and Engineering Chemistry CFD

simulation of fluidized bed reactors for polyolefin production A review. Journal

of Industrial and Engineering Chemistry, v. 20, n. 6, p. 39193946, 2014.

KRENTSEL, B.A.; KISSIN, Y.V.; KLRINER, V.J.; STOTSKAYA, L. L. Polymers ans

copolimers of higher olefins. [s.l: s.n.].

KUNII, D, LEVENSPIEL, O. Bubbling bed model for kinetic processes in fluidized

beds. I&EC Process Design and Developmemnt, v. 7, n. 4, p. 481492, 1968.

DEQUI / UFRGS Giane Sudbrack Lehmen

29

MCAULEY, K. B.; MACGREGOR, J. F.; HAMIELEC, A. E. A kinetic model for industrial

gas-phase ethylene copolymerization. AIChE Journal, v. 36, n. 6, p. 837850, 1990.

MUN, T. C. Production of Polyethylene Using Gas Fluidized Bed Reactor. v. 12, p. 1

20, 2006.

ROBERTS, D. E. Heats of polymerization - a summary of published values and their

relation to structure. Journal of Research of the National Bureau of Standards, v.

44, n. 3, p. 221, 1950.

ROKKAM, R. G.; FOX, R. O.; MUHLE, M. E. Computational fluid dynamics and

electrostatic modeling of polymerization fluidized-bed reactors. Powder

Technology, v. 203, n. 2, p. 109124, 2010.

TIONI, E. et al. Heat Transfer in Gas Phase Olefin Polymerisation. Macromolecular

Symposia, v. 285, n. 1, p. 5863, 2009.

XIE, T. et al. Gas Phase Ethylene Polymerization: Production Processes, Polymer

Properties, and Reactor Modeling. Industrial & Engineering Chemistry Research, v.

33, p. 449479, 1994.

ZHOU, Y. et al. Modeling of the Temperature Pro fi le in an Ethylene Polymerization

Fluidized-Bed Reactor in Condensed-Mode Operation. Industrial & Engineering

Chemistry Research, p. 44554464, 2013.

30

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Anexos

Anexo 1: perfil de temperatura em um reator de polimerizao de acordo com a

geometria. Adaptada de BEHJAT; SHAHHOSSEINI; HASHEMABADI (2008)

31

DEQUI / UFRGS Giane Sudbrack Lehmen

Anexo 2: condies de entrada simulao 1

EQUIPAMENTO

Reciclo

FONTE

Vazo

5216

kg/h

Clculo

Temperatura

86

Dado de Planta

Presso

21

kgf/cm2

Dado de Planta

%C2

53,1

mol/mol

Dado de Planta

%C6

1,1

mol/mol

Dado de Planta

%N2

45,8

mol/mol

Dado de Planta

Delta de Presso

2,4

kgf/cm2

Dado de Planta

Eficincia Isoentrpica

0,5

Compressor

Dado de Planta

Sistema de Resfriamento

Cooler

Temperatura de sada do gs

76

Dado de Planta

Presso de sada do gs

21

kgf/cm2

Dado de Planta

atm

estimado

Vazo

1000

kg/h

Estimado

Temperatura

35

Estimado

atm

Estimado

2,8

kg/h

Dado de Planta

Presso

35

kgf/cm2

Dado de Planta

Composio mssica

puro

Heater

Presso de sada do fluido

CWS

Presso

Mixer

N2

Vazo

Dado de Planta

C6

Vazo

3,5

kg/h

Dado de Planta

Presso

28

kgf/cm2

Dado de Planta

Composio mssica

puro

Dado de Planta

C2

Vazo

28

kg/h

Dado de Planta

Presso

32

kgf/cm2

Dado de Planta

Composio mssica

puro

Dado de Planta

Reator

Energy Source

5803

Delta P

cal/s

clculo

Estimado

Separador

Split topo C2

0,9929

kg/kg

clculo

Split topo C6

0,9848

kg/kg

clculo

Split topo N2

kg/kg

clculo

32

Melhora da Capacidade de Troca Trmica de um Reator de Polimerizao em Leito

Fluidizado

Anexo 3: condies de entrada simulao 2

Trocador de calor

Fonte

RecycleIn

Vazo

5216

kg/h

Simulao 1

Temperatura

101,5

Simulao 1

Presso

23,4

Kgf/cm2

Simulao 1

%C2

53,1

mol/mol

Simulao 1

%N2

45,8

mol/mol

Simulao 1

%C6

1,1

mol/mol

Simulao 1

rea de troca trmica

3,4

m2

Dado de planta

Temperatura de sada fluido quente

76

Dado de planta

Temperatura de sada fluido frio

63,4

Dado de planta

Presso de sada fluido quente

21

Kgf/cm2

Dado de planta

Presso de sada fluido frio

atm

Dado de planta

Temperatura

61,3

Dado de planta

Presso

Composio

4,5

gua pura

atm

Dado de planta

Heat Exchanger

CWS

Anexo 4: flowsheet simulao 2

DEQUI / UFRGS Giane Sudbrack Lehmen

Anexo 5: flowsheet simulao 3

33

Das könnte Ihnen auch gefallen

- Nitretação A GásDokument6 SeitenNitretação A GásIsmael MoraesNoch keine Bewertungen

- Ita Quim 90Dokument4 SeitenIta Quim 90dirac90Noch keine Bewertungen

- Padrão Trabalho QuenteDokument21 SeitenPadrão Trabalho QuenteElias AlvesNoch keine Bewertungen

- Solubilidade de gases em líquidos segundo a Lei de HenryDokument5 SeitenSolubilidade de gases em líquidos segundo a Lei de Henry24255Noch keine Bewertungen

- Ventilação local exaustora: captores e vazão de exaustãoDokument52 SeitenVentilação local exaustora: captores e vazão de exaustãoElias Barros de Figueiredo100% (1)

- Processos de Transferência de CalorDokument42 SeitenProcessos de Transferência de CalorEliziane LeonNoch keine Bewertungen

- FQ1 ExercíciosDokument25 SeitenFQ1 ExercíciosDiego67% (3)

- (Apostila) Transferência de Calor e MassaDokument157 Seiten(Apostila) Transferência de Calor e MassaKarol LopesNoch keine Bewertungen

- Caderno de exercícios de Físico-Química (CEFQDokument17 SeitenCaderno de exercícios de Físico-Química (CEFQJosefinaXavierJosefinaXavierNoch keine Bewertungen

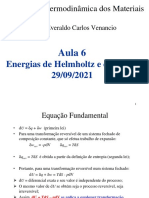

- Aula 6 Gibbs Helmholtz 29 09 2021Dokument27 SeitenAula 6 Gibbs Helmholtz 29 09 2021Leandro FortunatoNoch keine Bewertungen

- Termodinâmica II: Relações de Propriedades TermodinâmicasDokument25 SeitenTermodinâmica II: Relações de Propriedades TermodinâmicasRaycos MaganhaNoch keine Bewertungen

- TCC - JaquelineDokument57 SeitenTCC - JaquelineOdlinNoch keine Bewertungen

- Cinética Química: Velocidade de ReaçõesDokument166 SeitenCinética Química: Velocidade de Reaçõesandrevini890% (1)

- Exercicios de Fenomenos de Transferencia de MassaDokument19 SeitenExercicios de Fenomenos de Transferencia de MassaRomanaNoch keine Bewertungen

- A Importância Do Balanço de Radiação para Os Seres VivosDokument32 SeitenA Importância Do Balanço de Radiação para Os Seres Vivosunespg75% (4)

- Guia de Laboratório - 2012Dokument40 SeitenGuia de Laboratório - 2012Michele BehrensNoch keine Bewertungen

- Funções matemáticas e gráficos de séries temporaisDokument20 SeitenFunções matemáticas e gráficos de séries temporaisMarden CesarNoch keine Bewertungen

- Jardineiros Do Universo-GUATAMADokument51 SeitenJardineiros Do Universo-GUATAMArenascer2012100% (2)

- IT02 - Conceitos Básicos de Proteção Contra IncêndioDokument34 SeitenIT02 - Conceitos Básicos de Proteção Contra IncêndiowagnertoledoNoch keine Bewertungen

- Equações de Estado para FluidosDokument31 SeitenEquações de Estado para FluidosMatheus Mathuchenko100% (1)

- 31.03.2020 - Inspeção Chs 2020 - Cap Cunha Aula 02 - ExplosãoDokument96 Seiten31.03.2020 - Inspeção Chs 2020 - Cap Cunha Aula 02 - ExplosãoMICHEL FREITASNoch keine Bewertungen

- Teoria Corpuscular Da Materia Atomos MoleculasDokument2 SeitenTeoria Corpuscular Da Materia Atomos MoleculasCarla Alexandra Estevam CanhotoNoch keine Bewertungen

- Questions Quimica Ligacoes-QuimicasDokument25 SeitenQuestions Quimica Ligacoes-QuimicassbjabxjhsacNoch keine Bewertungen

- MF Ead Aula1Dokument39 SeitenMF Ead Aula1rodrigoq1Noch keine Bewertungen

- Lista 1Dokument3 SeitenLista 1GiPetlaNoch keine Bewertungen

- Posição Terra No Sistema SolarDokument2 SeitenPosição Terra No Sistema SolarBeatrizNoch keine Bewertungen

- Espaços confinados segurançaDokument22 SeitenEspaços confinados segurançaLéo FreitasNoch keine Bewertungen

- CT Coalt 2014 2 03Dokument133 SeitenCT Coalt 2014 2 03Claimir GuinzelliNoch keine Bewertungen

- FQ 1º TesteDokument7 SeitenFQ 1º Testeisabel mouraNoch keine Bewertungen

- Freios 1Dokument114 SeitenFreios 1renanNoch keine Bewertungen