Beruflich Dokumente

Kultur Dokumente

Skript - Grundlagen - Des - CAE - V01 - Tu Darmstadt PDF

Hochgeladen von

9914102Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Skript - Grundlagen - Des - CAE - V01 - Tu Darmstadt PDF

Hochgeladen von

9914102Copyright:

Verfügbare Formate

Grundlagen des CAE / CAD

Skript zur Vorlesung im SS 2010

Fachgebiet Datenverarbeitung in der Konstruktion

Prof. Dr.-Ing. R. Anderl

Inhaltsverzeichnis

1

Einfhrung in die Produktdatentechnologie

1.1

1.2

1.3

1.4

1.5

1.6

Geometrische Modellierung

2.1

2.1.1

2.1.2

2.1.3

2.1.4

2.1.4.1

2.1.4.2

2.1.5

2.1.5.1

2.1.5.1.1

2.1.5.1.2

2.1.5.1.3

2.1.5.1.4

2.1.5.1.5

2.1.5.1.6

2.1.5.2

2.1.5.2.1

2.1.5.2.2

2.1.5.2.3

2.1.5.2.4

2.1.5.2.5

Grundlagen der geometrischen Modellierung

Ordnungsschema zur geometrischen Modellierung

Dimensionalitt des Elementraumes

Dimensionalitt der geometrischen Elemente

Mathematische Beschreibungsverfahren

Analytisch beschriebene Geometrieelemente

Parametrisch beschriebene Geometrieelemente

Mathematische Grundlagen

Analytisch beschriebene Geometrieelemente

Einfhrung in die Vektorrechnung

Nulldimensionale Geometrieelemente (Punkte)

Eindimensionale Geometrieelemente (Linien)

Zweidimensionale Geometrieelemente (Flchen)

Transformationen

Transformationsmatrizen

Parametrisch beschriebene Geometrieelemente

Hermite-Kurve (Interpolation)

Gordon-Coons-Flche (Interpolation)

Kurven basierend auf Splinefunktion (Approximation)

Flchen basierend auf Splinefunktionen (Approximation)

Volumen basierend auf Splinefunktionen (Approximation)

Geometriemodelle

3.1

3.2

3.3

3.3.1

3.3.1.1

3.3.1.2

3.3.1.3

3.3.2

3.3.2.1

3.3.2.2

3.3.2.3

Produktlebenszyklus

Produktenstehungsphase

Produktentwicklungsprozess

Produktmodell und Produktdatenmodell

Produktdatentechnologie

Virtuelle Produktentstehung

Linienmodelle

Flchenmodelle

Volumenmodelle

Generative Volumenmodelle

Verknpfungsmodell (Constructive Solid Geometry = CSG)

Produktionsmodell (Sweep Representation)

Elementefamilienmodell (Feature Representation)

Akkumulative Volumenmodelle

Boundary Representation

Binre Zellmethode

Finite-Elemente-Modelle

Einzelteilmodellierung

4.1

4.1.1

Modellieren von Einzelteilen als Volumenmodell

Aufbau der Geometrie mit Volumenprimitiven

1

1

4

4

5

8

12

19

19

19

20

21

23

23

23

25

25

25

26

26

28

28

29

30

31

33

33

37

38

39

40

40

41

42

43

45

46

48

48

51

52

53

54

55

II

Inhaltsverzeichnis

4.1.2

4.1.3

4.1.4

4.2

4.3

4.4

4.5

5

Baugruppenmodellierung

5.1

5.2

5.3

5.4

5.4.1

5.4.2

5.4.3

55

56

57

58

62

65

66

69

Produktstruktur

Verfahren zur Baugruppenbildung

Dimensionierung

Positionierung

Absolute Positionierung

Relative Positionierung

Orientierung

69

70

72

72

72

72

73

Fortgeschrittene Methoden des rechnergesttzten Konstruierens

75

6.1

6.2

6.3

6.3.1

7

Aufbau der Grobgeometrie mit Sweeping

Detaillierung durch Featuremodellierung

Detaillierung durch geometrische Konstruktion

Parametrisches Beschreibungsverfahren

Parametrische Einzelteile

Einzelteilmodellierung ber Hilfselemente

Verwendung von Normteilen

Parametrik

Constraints

Wissensbasiertes CAD

Wissensmanagement vs. Konstruktionsautomatisierung

CAx-Prozessketten

75

75

77

78

81

7.1

Prozesskettenaufbau und -analyse

81

7.2

Einfhrung in ausgewhlte Prozessketten

83

7.3

CAD - TPD (Technische Produktdokumentation)

87

7.3.1

Prozesskette CAD - Technische Zeichnung

89

7.3.2

Dokumente mit 3D-Inhalt

90

7.3.3

Ableitung von Stcklisten

92

7.3.4

Ableitung von Arbeitsplnen

93

7.3.5

Technische Illustration

94

7.4

CAD - DMU (Digital Mock-Up)

96

7.4.1

Erzeugungslogik des DMU

97

7.4.2

Arten des DMU

98

7.4.3

DMU-Funktionalitt

98

7.4.3.1

Integration von Geometriemodellen verschiedener Herkunft

98

7.4.3.2

Geometrievisualisierung

99

7.4.3.3

Gewichts- und Schwerpunktsberechnungen

99

7.4.3.4

Simulation

von

Montageund

Demontageprozessen

/

Ergonomieuntersuchungen

99

7.4.3.5

Einsatz als Kooperationswerkzeug fr Besprechungen und Verffentlichung100

7.5

CAD - FEM (Finite-Elemente-Methode)

101

7.5.1

Einfache Berechnungen und Analysen

102

7.5.2

Berechnungsverfahren der Mechanik

103

7.5.2.1

Grundlagen der Finite-Elemente-Methode (FEM)

106

7.5.2.1.1 Netzgenerierung

112

7.5.2.1.2 Berechnung

114

III

Inhaltsverzeichnis

7.5.2.1.3

7.5.2.2

7.5.2.2.1

7.5.2.2.2

7.5.2.2.3

7.5.2.3

7.6

7.6.1

7.6.2

7.7

7.7.1

7.7.2

7.8

7.8.1

7.8.2

8

Literatur

Prsentation der Berechnungsergebnisse

122

Anwendungsgebiete der FEA

122

Spannungsanalyse

123

Analyse der Krperschallverteilung (Schwingungsanalyse, Modalanalyse)124

Analyse der Temperaturverteilung

124

Boundary-Element-Methode (BEM)

125

CAD MKS (Mehrkrpersimulation)

125

Kinematische Analyse

125

Dynamische Analyse

129

CAD - RPT (Rapid Prototyping)

130

Produktstyling

130

Rapid Prototyping

132

CAD - NC, CAD - RC, CAD - MC (Arbeitsvorbereitung)

137

Programmerstellung im integrierten CAD/CAM-System

139

Programmerstellung im NC-Programmiersystem

141

143

IV

Abbildungsverzeichnis

Abbildungsverzeichnis

Abbildung 1.1: Phasen des Produktlebenszyklus

Abbildung 1.2: Anforderungen der Produktlebensphasen [Rude-92]

Abbildung 1.3 Arten des Informationsaustauschs im Produktentstehungsprozess

Abbildung 1.4: Bidirektionaler Datenaustausch

Abbildung 1.5: Knftige Architektur technischer Datenverarbeitung

Abbildung 1.6: Beispiele fr Dokumente in den Phasen des Produktlebenszyklus

Abbildung 1.7: Rolle des Produktdatenmodells in den Phasen des Produktlebenszyklus

Abbildung 1.8: Produktinformationen im Produktdatenmodell

Abbildung 1.9: Konzepte der Virtuellen Produktentwicklung

Abbildung 1.10: Anwendungsbeispiel Digital Mock-Up (DMU)

Abbildung 1.11: Nutzen der DMU-Technologie

Abbildung 1.12: Beispiel fr einen Virtuellen Prototypen (Fahrverhalten eines ILTIS)

Abbildung 1.13: Beispiel fr ein Virtuelles Produkt

Abbildung 1.14: (links) Simulation eines Pressprozesses;

Abbildung 1.15: Abbildung einer Werkzeugmaschine in einem PDM-System

Abbildung 2.1: Ordnungsschema fr die Merkmale der geometrischen Modellierung

Abbildung 2.2: Mathematische Beschreibung eines Punktes im 3D-Raum

Abbildung 2.3: Mathematische Beschreibung einer Geraden im 3D-Raum

Abbildung 2.4: Eindimensionale Geometrieelemente

Abbildung 2.5: Mathematische Beschreibung einer Ebene im 3D-Raum

Abbildung 2.6: Annherungsverfahren fr komplexe Funktionen

Abbildung 2.7: Variation der Hermite-Kurve

Abbildung 2.8: Gordon-Coons-Flche in Anlehnung an [HoLa-92]

Abbildung 2.9: Definition und Modifikation von Bzier-Kurven

Abbildung 2.10: Bzier-Flche mit Polygonnetz [HoLa-92]

Abbildung 2.11: Basis-Splineflchen in Anlehnung an [HoLa-92]

Abbildung 3.1: Arten von Geometriemodellen

Abbildung 3.2: Beispiel eines Linienmodells

Abbildung 3.3: Beispiel eines Flchenmodells

Abbildung 3.4: Beispiel eines Volumenmodells

Abbildung 3.5: Generative Volumenmodelle

Abbildung 3.6: Beispiel fr ein CSG-Modell

Abbildung 3.7: Produktionsmodellarten

Abbildung 3.8: Elementefamilien-Modell

Abbildung 3.9: Beispiele fr Features

Abbildung 3.10: Unterschiedliche topologisch-geometrische Strukturelemente

Abbildung 3.11: Beispiel einer B-Rep Datenstruktur

Abbildung 3.12: Octree-Zellmethode

Abbildung 3.13: Typen Finiter Elemente

Abbildung 4.1: Aufbaustruktur eines Produkts

2

3

6

7

7

9

10

12

13

14

14

15

16

17

17

19

26

27

27

28

31

32

33

35

37

38

39

40

41

41

43

44

46

47

47

49

50

51

52

53

Abbildungsverzeichnis

Abbildung 4.2: berlegungen vor der Einzelteilmodellierung

54

Abbildung 4.3: Vorgehensweise zum Modellieren von Einzelteilen als Volumenmodell

55

Tabelle 4.4: Skizzierbedingungen

56

Abbildung 4.5: Detaillierung der Grobgeometrie mit Hilfe der Featuretechnologie

57

Abbildung 4.6: Beispiel zur Detaillierung durch geometrische Konstruktion

58

Abbildung 4.7: Vordenken parametrischer Abhngigkeiten und Definition im CAD-System 59

Abbildung 4.8: Beispiel fr eine geeignete und ungeeignete Vorgehensweise beim Modellieren

parametrischer Geometrie

61

Abbildung 4.9: Beispiel fr richtige und falsche Anwendung von Feature-Bezgen

62

Abbildung 4.10: Geeignete und ungeeignete Eltern-Kind Strukturen

64

Abbildung 4.11: Beschreibung von Einzelteilvarianten

65

Abbildung 4.12: Beispiel einer Sachmerkmaltabel

67

Abbildung 5.1: Strukturbaum der Produktstruktur eines 2-Takt Modellmotors

69

Abbildung 5.2: Einzelteil bergreifende Features bei der TOP DOWN Vorgehensweise

70

Abbildung 5.3: Relative Positionierung ber Hilfsgeometrien

73

Abbildung 5.4: Relative Positionierung ber Anordnungsbedingungen

74

Abbildung 6.1: Zusammenhang zwischen Parametrik und Constraints

77

Abbildung 6.2: Beispiel fr die Wissensverarbeitung in CAD-Systemen

79

Abbildung 7.1: SADT-Methodik [Shae-90]

82

Abbildung 7.2: Ausgewhlte Prozessketten

84

Abbildung 7.3: SADT-Diagramm der Prozesskette CAD-TPD

88

Abbildung 7.4: Technische Zeichnung eines Einzelteils (Einzelteilzeichnung)

90

Abbildung 7.5: Technische Zeichnung einer Baugruppe (Zusammenbauzeichnungen)

90

Abbildung 7.6: 3D XML in einem Word Dokument (Quelle Dassault Systmes)

91

Abbildung 7.7: 3D-pdf mit 3D-Daten, Kommentaren und Messungen

92

Abbildung 7.8: Aus einem 3D-Modell abgeleitete Stckliste

93

Abbildung 7.9: Features in der Modellierung und Arbeitsplanerstellung

94

Abbildung 7.10: Aus dem Volumenmodell generierte Explosionsdarstellung einer Baugruppe

95

Abbildung 7.11: Produktdokumentation/-prsentation durch fotorealistische Darstellungen 95

Abbildung 7.12: SADT-Diagramm der Prozesskette CAD-DMU

97

Abbildung 7.13: Beispiel fr eine FEM-Untersuchung in Catia V5

99

Abbildung 7.14: Beispiel fr eine Demontageuntersuchung

100

Abbildung 7.15: Beispiel fr eine Ergonomieuntersuchung

100

Abbildung 7.16: Berechnungsergebnisse aus einem CAD-System

102

Abbildung 7.17: Darstellung von Flchenkrmmungen durch Normalen

103

Abbildung 7.18: Darstellung von Flchenkrmmungen durch Farbverteilung

103

Abbildung 7.19: SADT-Diagramm der Prozesskette CAD-Berechnung

105

Abbildung 7.20: SADT-Diagramm der Prozesskette CAD-FEA

107

Abbildung 7.21: Vereinfachungsstrategien fr eine FE-Berechnung

109

Abbildung 7.22: Modellierung uerer Belastungen auf eine Bauteilgestalt

110

Abbildung 7.23: Eingabemaske fr Materialdefinitionen in einem CAD-System

111

VI

Abbildungsverzeichnis

Abbildung 7.24: Basiselemente der FEM, nach [Dubb-07]

112

Abbildung 7.25: Beispiel eines automatisch generierten FE-Netzes

113

Abbildung 7.26: Beispiel eines verfeinerten FE-Netzes

113

Abbildung 7.27: Stabwerk

114

Abbildung 7.28: Komplizierte vs. einfache Finite Element-Typen

114

Abbildung 7.29: Beispiel einer Spannungs-/Verformungsanalyse [Haub-93]

123

Abbildung 7.30: Beispiel fr Verformungsanalysen an Bauteilen, nach [Hall-91]

123

Abbildung 7.31: Analyse der Krperschallverteilung an einem Bauteil, nach [WoSh-93]

124

Abbildung 7.32: Temperaturverteilungsanalysen an einem Bauteil, nach [Haub-92]

124

Abbildung 7.33: "Manuelle" Animation einer kinematischen Struktur im CAD-System

126

Abbildung 7.34: SADT-Diagramm der Prozesskette CAD-MKS

127

Abbildung 7.35: Simulation einer Arbeitsumgebung einer Werkshalle

128

Abbildung 7.36: Vereinfachung einer Bauteilgestalt fr die Kollisionsprfung

129

Abbildung 7.37: Berechnung dynamisch auftretender Krfte und Momente

129

Abbildung 7.38: Flchenrckfhrung eines realen Modell (Quelle: Steinbichler)

131

Abbildung 7.39: In CAD entworfenes Flchenmodell (Quelle: Steinbichler)

132

Abbildung 7.40: SADT-Diagramm der Prozesskette CAD-RPT

133

Abbildung 7.41: berblick ber die generativen Fertigungsverfahren

135

Abbildung 7.42: Bauprinzip generativer Fertigungsverfahren, Beispiel Stereolithographie 136

Abbildung 7.43: Weiterentwicklung der generativen Fertigungsverfahren

136

Abbildung 7.44: Vorgehensschritte bei der stereolithografischen Erzeugung von Prototypen

137

Abbildung 7.45: SADT-Diagramm der Prozesskette CAD-NC

138

Abbildung 7.46: CAD/CAM Prozesskette (Geometriemodell Verfahrwege in CAM gefertigtes Teil)

140

Abbildung 7.47: Simulation der NC-Bearbeitung

140

Abbildung 7.48: Unterschiede bei CAD/NC-Kopplung

141

Abbildung 7.49: NC-Programmierung mit CADCPL

142

VII

Tabellenverzeichnis

Tabellenverzeichnis

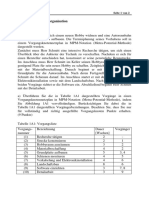

Tabelle 5.1: Unterschied von TOP DOWN und BOTTOM UP

Tabelle 7.1: Merkmale der Prozesskette CAD-TPD

Tabelle 7.2: Merkmale der Prozesskette CAD-DMU

Tabelle 7.3: Merkmale der Prozesskette CAD-Berechnung

Tabelle 7.4: Merkmale der Prozesskette CAD-FEM

Tabelle 7.5: Materialeigenschaften

Tabelle 7.6: Merkmale der Prozesskette CAD-MKS

Tabelle 7.7: Merkmale der Prozesskette CAD-RPT

Tabelle 7.8: Merkmale der Prozesskette CAD-NC

70

87

96

104

107

111

127

133

138

VIII

Tabellenverzeichnis

1 Einfhrung in die Produktdatentechnologie

Einfhrung in die Produktdatentechnologie

Rechnersysteme werden in nahezu allen Bereichen eines Unternehmens eingesetzt, um die

Informationsverarbeitung zu leisten. Neben dem Rechnereinsatz in den kaufmnnischen Unternehmensbereichen hat sich der Rechnereinsatz auch in den technischen Unternehmensbereichen durchgesetzt und gerade im Bereich der Produktentwicklung einen hohen Durchdringungsgrad erreicht. Traditionelle Methoden, wie das Konstruieren am Zeichenbrett (auch

Reibrett genannt) wurden zunehmend durch rechnergesttzte Methoden ersetzt.

Der Einsatz von Rechnersystemen wird durch eine Terminologie ausgedrckt, die Abkrzungen englischer Ausdrcke benutzt. So steht CAD fr Computer Aided Design, zu deutsch rechnergesttztes Konstruieren.

Das rechnergesttzte Konstruieren wird nicht als isolierte Informationstechnologie zur Entwicklung und Konstruktion eingesetzt, sondern ist vielmehr ein integraler Baustein im Produktentstehungsprozess. Die Integration mit weiteren rechnergesttzten Methoden erfolgt

durch die Produktdatentechnologie.

Definition: Produktdatentechnologie

Die Produktdatentechnologie ist die Lehre der wissenschaftlichen Grundlagen (Prinzipien

und Methoden) fr die Funktionen zur Verarbeitung von Produktdaten, bezogen auf alle

Phasen des Produktlebenszyklus. Die Funktionen zur Verarbeitung von Produktdaten sind

dabei insbesondere

die Produktmodellierung,

der Produktdatenaustausch,

die Produktdatenspeicherung,

die Produktdatenarchivierung und

die Produktdatentransformation.

Grundlage der Produktdatentechnologie ist das integrierte Produktmodell, wie es in der Norm

ISO 10303 festgelegt wurde [GrAP-93]. Die Produktdatentechnik wird aufgrund dieses Ansatzes zunehmend zu einer Grundlage fr die Informationsverarbeitung im Produktentwicklungsprozess.

1.1 Produktlebenszyklus

Der Produktlebenszyklus (engl.: product lifecycle) ist eine theoretische und abstrahierende

Sicht auf ein Produkt. Als Produkt wird dabei ein Erzeugnis eines Unternehmens bezeichnet,

das auf einem Markt oder auch direkt dem Kunden angeboten wird. Dieser Produktlebenszyklus beschreibt einen Kreislauf, in dem aufeinander folgende Produktlebensphasen definiert

sind (Abbildung 1.1). Geschlossen wird der Kreislauf, wenn es gelingt, die Komponenten eines

Produkts (Baugruppen und Einzelteile, Werkstoffe und Betriebsstoffe) nach deren Nutzungszeit wieder einer neuen Produktentwicklung zuzufhren.

Produktentstehung

Produktlebensphasen

1 Einfhrung in die Produktdatentechnologie

Produktplanung

Konstruktion

Arbeitsvorbereitung

Produktherstellung

Produktlebenszyklus

Produktvertrieb

Produktnutzung

Produktrecycling

und -entsorgung

Abbildung 1.1: Phasen des Produktlebenszyklus

In den Phasen des Produktlebenszyklus werden Aktivitten (Ttigkeiten) ausgefhrt, um ein

Produkt zu erstellen, es in den Markt einzufhren, es im Markt zu betreuen und es schlielich

auch wieder vom Markt zu nehmen. Das Ziel des Produktlebenszyklus ist es, Informationen

aus allen Phasen ber das Produkt zu gewinnen. Diese Informationen werden dann in einem

Datenmodell gespeichert, um sie je nach Bedarf verarbeiten zu knnen, etwa zur Durchfhrung von nderungen oder zur Initiierung von Neuentwicklungen. Die Produktlebensphasen

umfassen hierbei:

die Produktplanung; sie ist eine unternehmerische Aufgabe und umfasst die Festlegung und Beschreibung neuer Felder der Produktentwicklung. Aus ihr resultieren die

Entwicklungs- und Konstruktionsauftrge.

die Konstruktion; sie ist die erste technisch-planerische Phase, die sowohl Entwicklungsttigkeiten als auch experimentelle Ttigkeiten zur Informationsbeschaffung ber

physikalische Sachverhalte einschliet und die ferner die vollstndige Beschreibung eines zuknftigen Produkts umfasst.

die Arbeitsvorbereitung; sie umfasst die Arbeitsplanung und -steuerung. Die Arbeitsplanung stellt die zweite technisch-planerische Phase dar, deren Schwerpunkte in der

Fertigungs-, Montage- und Prfplanung liegen. Als Arbeitssteuerung (oft auch als Fertigungssteuerung) wird die Gesamtheit der berwiegend organisatorischen Funktionen

zur Steuerung des Ablaufs in der Fertigung bezeichnet.

die Produktherstellung; sie wandelt die bisher nur in Plnen vorliegenden Informationen ber technische Produkte mittels Materie und Energie in physikalisch reale Produkte. Hierbei wird zuvor formloser Materie mittels Energie eine geplante Gestalt gegeben.

1 Einfhrung in die Produktdatentechnologie

der Produktvertrieb; er bernimmt die Funktion der sich anschlieenden Brcke vom

Hersteller zum Nutzer. Transport, Lagerung, Verteilung, Kosten und Termine sind

Merkmale, die den Vertriebsaspekt kennzeichnen.

die Produktnutzung; sie entspricht der eigentlichen Zielphase aller bisher genannten

Phasen. Hierunter fllt nicht nur der vorgesehene Gebrauch der technischen Produkte,

sondern ebenso deren Wartung und Pflege, deren Instandhaltung von einfachen Strungsbeseitigungen bis hin zur Reparatur.

die Produktrecycling- und Entsorgungsphase; in dieser wird festgelegt, was mit dem

Produkt nach Ablauf seiner Nutzungsdauer, ausgelst durch Verschlei oder technische

beralterung, geschieht. Verschrottung und Recycling sind hier die grundstzlichen

Mglichkeiten der Produktbeseitigung.

Die Produktlebensphasen gliedern den Produktlebenszyklus eines Produkts in Phasen, welche

jede fr sich Prozesse darstellen, die Einfluss auf das Produkt ausben, wie z. B. die Konstruktion des Produkts, die Festlegung der Arbeitsablufe oder die Steuerung und Ausfhrung der

Produktherstellung. Eine besondere Bedeutung fllt hierbei der Konstruktion zu, weil whrend

dieser durch die Produktgestaltung wesentliche Merkmale eines Produkts (wie z. B. Kosten,

Gewicht, Lebensdauer etc.) festgelegt werden. Ferner wird die Produktgestaltung durch vielfltige Anforderungen aus den einzelnen Produktlebensphasen beeinflusst.

Abbildung 1.2: Anforderungen der Produktlebensphasen [Rude-92]

Abbildung 1.2 zeigt derartige Anforderungen an die Produktgestaltung. Um diesen gerecht zu

werden, ist es erforderlich, aus der Kenntnis der Prozesse mit Hilfe der so genannten Prozesskettenanalyse heraus, Gestaltungsrichtlinien zu definieren. Diese knnen dann in Softwaresystemen fr die Produktgestaltung und damit fr die Produktkonstruktion implementiert werden.

1 Einfhrung in die Produktdatentechnologie

Der Schwerpunkt der Produktdatentechnologie im Produktlebenszyklus liegt auf dem gezielten Steuern und Verwalten des Informationsflusses mit dem Ziel, die Informationsverluste zu

minimieren. Um dieses Zielzu erreichen, fordert die Produktdatentechnologie den Aufbau einer digitalen Beschreibung smtlicher Produktdaten, die im Produktlebenszyklus entstehen.

1.2 Produktenstehungsphase

Die frhen Phasen des Produktlebens werden durch die Phase der Produktentstehung beschrieben. In ihr wird das Produkt erdacht, entwickelt und hergestellt. Eine detaillierte Betrachtung der Produktentstehungsphase zeigt, dass diese in vier Prozesse untergliedert werden

kann:

Produktplanung,

Konstruktion,

Arbeitsvorbereitung und

Herstellung

Die ersten drei dieser Prozesse (Produktplanung, Konstruktion und Arbeitsvorbereitung) werden auch als Produktentwicklungsprozess zusammengefasst.

1.3 Produktentwicklungsprozess

Im Produktentwicklungsprozess werden alle Aktivitten durchgefhrt, um ein neues Produkt

von der Ideenskizze bis hin zu detaillierten Merkmalen und Eigenschaften auszuarbeiten

[BFGP-03].

Der Produktentwicklungsprozess wird weitgehend rechneruntersttzt durchgefhrt. Dabei

werden verschiedene Softwaresysteme eingesetzt:

CAD-Systeme (Computer Aided Design, dt.: rechneruntersttztes Konstruieren) fr die

3-dimensionale Modellierung von Produkten,

CAE-Systeme (Computer Aided Engineering. dt.: rechneruntersttztes Berechnen und

Simulieren) fr die Festigkeitsrechnung und die Simulation des physikalischen Verhaltens,

CAP-Systeme (Computer Aided Planning, dt.: rechneruntersttzte Arbeitsplanung) fr

die Planung von Herstellungsprozessen,

1 Einfhrung in die Produktdatentechnologie

DMU-Systeme (Digital Mock-Up, dt.: digitale Attrappe) fr die Absicherung der geometrischen Korrektheit und Konsistenz komplexer Produkte sowie die Simulation von

Ein- und Ausbauvorgngen und

PDM-Systeme (Product Data Management, dt.: Produktdatenmanagement) fr die

Verwaltung der modellierten Produktdaten und der Steuerung der Informationsflsse

im Rahmen des Produktentstehungsprozesses.

Der Einsatz von CAD-Systemen erfolgt insbesondere im Konstruktionsprozess. Dieser kann

wiederum in die folgenden Sub-Prozesse untergliedert werden:

Klren der Aufgabenstellung,

Konzipieren,

Entwerfen und

Ausarbeiten

1.4 Produktmodell und Produktdatenmodell

Dem Verstndnis des Ansatzes eines Produktmodells liegt die Absicht zugrunde, smtliche Daten eines Produktes ber seinen gesamten Produktlebenszyklus hinweg zu erfassen, zu strukturieren und nach einem geeigneten Ordnungsschema zu speichern.

Vor diesem Hintergrund ist die Unterscheidung zwischen Produktmodell und Produktdatenmodell wichtig. Nach Speck [Spek-98] liegen diesen Begriffen die folgenden Definitionen

zugrunde:

Definition Produktmodell

Ein Produktmodell ist die Abbildung eines Produktes in ein formales Modell. Es ist das Resultat des Produktentwicklungsprozesses, in dem alle relevanten Eigenschaften eines Produktes

herausgearbeitet und im Produktmodell dokumentiert werden. Das Produktmodell entsteht

durch Instanziierung des Produktdatenmodells.

Definition Produktdatenmodell

Ein Produktdatenmodell ist die Abbildung der Daten, die fr die Beschreibung eines Produktes relevant sind, in ein formales Modell. Es ist das Resultat des Produktdatenmodellentwicklungsprozesses.

Wie bereits ausgefhrt (vgl.: Definition Produktdatentechnologie) liegt die groe Bedeutung

des Ordnungsschemas fr ein Produktdatenmodell in dem Ansatz, Produktdaten nach einem

1 Einfhrung in die Produktdatentechnologie

einheitlichen Verstndnis austauschen, speichern, archivieren und transformieren zu knnen.

Dies bedeutet, dass dadurch die Wiederverwendung und Weiterverarbeitbarkeit von Produktdaten ermglicht wird.

Prinzipiell kann der Austausch von Produktdaten zwischen verschiedenen Anwendungssoftwaresystemen in die in Abbildung 1.3 gezeigten Verfahren eingeteilt werden.

Informationsaustausch im Produktentstehungsproze

Ko nventionell,

mit man ueller Arbeitstechn ik

un d analogem In fo rmatio nsflu

Ko nstru ktion

Ko nventionell,

in stan dardisierten Darstellung en

Ko nstru ktion

Digital,

im systemsp ezifischen od er

standardisierten Dateifo rmat

Integrierte Systeme auf

Prod uktmo dellb asis

Ko nstru ktion

Ko nstru ktion

Aufbau und Manipulation

eines Produktmodells

Ausgabe technischer

Unterlagen

Ausgabe technischer

Unterlagen

Zeichn ung en

Stcklisten

Zeichn ung en

Stcklisten

Sp eck

Sp eck

RPK

RPK

Interpretation der Unterlagen

Beschreibung des Werkstckes

M ate ria l

Be nen nun g

Au ftr ag

Au ftr ags num m er

Te ile num m er

Lf d.Nr.

Werk sto ff

F. -St ell e Meng e

Ar b.P l. Ze it

Erze ugn is

Arb eit sga ng

Arbeitsplanun g

Interpretation der Unterlagen

Beschreibung des Werkstckes

P ow

Arbeitsplanun g

bergabe digitaler

Daten

prod uktdefinieren de

Daten

(z.B. IGES, STEP)

Meth oden

Prod uktun d

Proze Modell

Meth oden

Interpretation der digitalen Daten

Aufbau des rechnerinternen Modells

P ow

Arbeitsplanun g

Aufbau und Manipulation

eines Produktmodells

Arbeitsplanun g

Abbildung 1.3 Arten des Informationsaustauschs im Produktentstehungsprozess

Bei der konventionellen Weitergabe von Produktdaten werden z. B. am CAD-System Ausgaben

in konventioneller Form, z. B. als technische Zeichnung, Stckliste etc., erstellt und weitergegeben. Der Empfnger muss die Zeichnung interpretieren und entsprechende Daten erneut in

sein Rechnersystem eingeben.

Im Falle der Weitergabe digitaler Daten ber Schnittstellen wird von einem Rechnersystem ein

systemspezifisches oder systemneutrales Datenformat erzeugt, das von einem Empfngersystem wieder eingelesen und interpretiert werden kann.

Im integrierten System werden verschiedene anwendungsabhngige Subsysteme untersttzt,

wobei die Kommunikation und die Methodenprogramme anwendungsspezifisch bereitgestellt

werden. Das verfgbare rechnerinterne Modell muss als allgemein gltige Informationsreprsentation, unabhngig von speziellen Anwendungen, verfgbar sein. Bei einem solchen Modell

wird dann von einem Produktdatenmodell gesprochen.

Stand der Technik ist heute meist noch der Austausch anwendungsspezifischer Daten auf der

Basis von Direktkopplungen mit systemspezifischen Daten- und Dateiformaten sowie der Austausch auf Basis genormter Schnittstellen mit standardisierten, systemunabhngigen Daten-

1 Einfhrung in die Produktdatentechnologie

und Dateiformaten (Abbildung 1.4). Die Entwicklung geht hin zu so genannten Integrierten

Produktdatenmodellen, in denen die Daten aus allen Anwendungssystemen ber den gesamten Produktlebenszyklus hinweg gehalten werden. Neben dem standardisierten Produktdatenmodell zur Speicherung und Archivierung der Produktdaten existiert ein standardisiertes

Dateiformat zum Produktdatenaustausch zwischen DV-Systemen, auch ber Unternehmensgrenzen hinweg.

Systemspezifische Schnittstellen

Direktkopplungen

n * (n-1)

Neutrale Schnittstelle

2*n

Abbildung 1.4: Bidirektionaler Datenaustausch

Knftige Konzepte der technischen Datenverarbeitung wie das Konzept der Produktdatentechnologie lsen die starre Zuordnung von DV-Systemen und Unternehmensbereichen auf.

Unter Nutzung der Strategie Offene Hard- und Softwaresysteme, basierend auf genormten

Schnittstellen werden zuknftige Architekturen fr die Informationsverarbeitung, wie in Abbildung 1.5) gezeigt, entwickelt.

NC

CAD2

FEM

CAD1

CSCW

SIM

PDM

DB

DB

mente

DB

Produktmodell

Produktdaten

Doku-

Anwendungen A

FEM

CAD1

NC

Anwendungen B

DB

PDM

DB

Produktmodell

1Po

1Po

Po

Po

Po

Re

Hardware A

Hardware B

Abbildung 1.5: Knftige Architektur technischer Datenverarbeitung

1 Einfhrung in die Produktdatentechnologie

Die DV-Systeme der Produktdatenverarbeitung bauen dabei auf einem gemeinsamen kohrenten (d. h. fortschreibenden) Produktdatenmodell auf und stellen Operationen bereit, um die

relevanten Produktdaten zu erzeugen bzw. diese zu manipulieren. Da Produktdaten in den

verschiedenen Produktlebensphasen unterschiedlich ausgeprgt sind und je nach Abstraktionsgrad und Verwendungszweck verschieden sein knnen, ist ein einheitliches Verstndnis

ber Produktdaten im Produktlebenszyklus von besonderer Bedeutung. Einen Ansatz hierzu

liefert die ISO-Norm 10303 Product Data Representation and Exchang, die auch unter der

Bezeichnung STEP -Standard for the Exchange of Product Model Data bekannt geworden ist.

Kern dieser Norm ist die Unterscheidung von Produktdaten in Daten zur

Produktdefinition,

Produktreprsentation und

Produktprsentation (Vgl.: Kapitel 1.5).

Aufbauend auf dieser Unterscheidung knnen Transformationsmethoden entwickelt werden,

die Produktdaten entsprechend dem Datenfluss in einer Prozesskette in die verschiedenen

Formen zur Produktdefinition, -reprsentation und -prsentation wandeln. Darber hinaus

sind auch Her- und Ableitungen verschiedener Reprsentations- und Prsentationsformen

mglich.

1.5 Produktdatentechnologie

Bei der Beschreibung von Produkten fallen groe Mengen von Daten an, die in verschiedenster Form dokumentiert werden. Im Produktlebenszyklus und insbesondere im Produktentstehungsprozess (die logische Kette von der Produktidee bis zur Herstellung) entstehen diverse

Dokumente wie z. B. Pflichtenhefte, Skizzen, technische Zeichnungen, Arbeitsplne oder NCProgramme (Abbildung 1.6). In diesen Dokumenten sind die Eigenschaften von Produkten

und die Eigenschaften ihrer Herstellung beschrieben. In weiten Teilen des Produktentstehungsprozesses hat inzwischen jedoch die Rechneruntersttzung Einzug gehalten und neue

Formen der Erzeugung, Bearbeitung, Darstellung und Verwaltung (Speicherung und Archivierung) von Daten, die sich auf die Produkte beziehen, mit sich gebracht.

1 Einfhrung in die Produktdatentechnologie

Abbildung 1.6: Beispiele fr Dokumente in den Phasen des Produktlebenszyklus

Diese Produktdaten werden dabei rechnerintern in Form von Datenmodellen, den so genannten Produktdatenmodellen, abgebildet. Ein Produktdatenmodell muss dabei so angelegt sein,

dass es mglichst allen Anforderungen gerecht wird, die aus den verschiedenen Anwendungsbereichen resultieren. In diesem Zusammenhang wird auch vom Integrierten Produktdatenmodell gesprochen, dessen Ansatz [GrAP-93] hauptschlich die drei folgenden Anforderungen zugrunde liegen:

Abbildung von Produktinformationen aus allen Phasen des Produktlebenszyklus,

Abbildung der verschiedenen physikalischen Produkteigenschaften und

Bercksichtigung der Sichtweise eines Anwendungsgebiets.

Die Abbildung von Produktinformationen aus allen Phasen des Produktlebenszyklus erfordert, dass neben den Informationen aus Produktplanung, Konstruktion, Arbeitsvorbereitung

und Pro-duktherstellung (dem Produktentstehungsprozess) auch Informationen aus Produktvertrieb, Produktnutzung und Produktrecycling bzw. -entsorgung das Integrierte Produktdatenmodell vervollstndigen (Abbildung 1.7).

Zur Beschreibung von verschiedenen physikalischen Produkteigenschaften sind z. B. mechanische, elektrische und elektronische Eigenschaften im Produktdatenmodell abzubilden.

Weiterhin muss aus einem solchen Modell auch die Sichtweise eines Anwendungsgebietes

bercksichtigt werden. Spezifischen Informationen fr den entsprechenden Anwender, z. B.

einen Entwickler, Konstrukteur, oder Maschinenbediener, mssen aufbereitet, d. h.

sichtenspezifisch abgeleitet und prsentiert werden knnen.

10

1 Einfhrung in die Produktdatentechnologie

F2

F3

F4

F1

NC-Programmierung

Produktrecycling und -entsorgung

3D/2D Entwurf und

Detaillierung

Optimierung

Produktnutzung

Anforderungsmodellierung

Konzeption

Produktvertrieb

Produktentwicklungsprozess

Herstellung

Auftrag

Produktlebenszyklus

Produktmodell

Abbildung 1.7: Rolle des Produktdatenmodells in den Phasen des Produktlebenszyklus

Die Daten einer vollstndigen Produktbeschreibung knnen in drei Kategorien von Produktinformation gegliedert werden. Dabei handelt es sich um:

Daten der Produktdefinition,

Daten der Produktreprsentation und

Daten der Produktprsentation.

Diese Kategorien der Produktinformation knnen sowohl aus der Sicht der konventionellen als

auch aus der Sicht der DV-gesttzten Informationsverarbeitung betrachtet werden.

Produktdefinierende Daten sind administrative und organisatorische Daten. Diese bilden

solche Merkmale ab, die eine Identifizierung und eine Klassifizierung von Produkten sowie die

Abbildung von Zustnden, die die Produkte einnehmen knnen, ermglichen. Diese Abbildung

erfolgt mit Hilfe identifizierender oder klassifizierender Angaben, z. B. Nummern, wie auch

der Abbildung von Sachmerkmalen ber Produkte. Zur Abbildung des Zustandes eines Produktes werden sein Reifegrad, sein nderungszustand sowie seine Version beschrieben.

Die Produktreprsentation umfasst die Daten, die zur Beschreibung des Produkts bentigt

werden, nach auen hin aber im Gegensatz zur Prsentation nicht direkt als Produktdokumentation in Erscheinung treten. Im Fall der konventionellen Produktentstehung kann dies

am ehesten mit dem Produktkonzept des Entwicklers oder Konstrukteurs verglichen werden,

das als Gedanke existiert und nach auen hin in Form von Produktprsentationen wie

Prinzipskizzen und technischen Zeichnungen zum Ausdruck kommt.

Der Ausdruck "Produktreprsentation" entstammt jedoch dem DV-Bereich und steht dort fr

die rechnerinterne Abbildung der Daten, die das Produkt beschreiben. Diese Abbildung kann

dabei sowohl die Geometriedaten fr die Produktgestalt wie auch weitergehend technische

und organisatorische Daten des Produkts umfassen, die im Rechner in Form systemspezifischer oder genormter Datenmodelle reprsentiert werden. Spezielle Reprsentationsformen

11

1 Einfhrung in die Produktdatentechnologie

zur Abbildung von Geometriedaten, wie die CSG , die BREP- oder die hybride Feature Struktur werden in Kapitel 2.2.5 dargestellt.

Als Produktprsentation werden im konventionellen Fall alle Formen der Produktdokumentation bezeichnet, die, zu Papier gebracht, dem Entwickler, Konstrukteur oder sonstigem Nutzer zur Verfgung stehen. Diese Dokumente prsentieren benutzerspezifische Sichten (Konzept, konstruktive Umsetzung, Aufbau, Fertigung etc.), wie z. B. Ansichten und Schnitte in

technischen Zeichnungen oder Stcklisten. Bei rechneruntersttzter Produktentwicklung knnen diese Darstellungsformen aus der rechnerinternen Produktreprsentation abgeleitet werden. Weitere Mittel der Produktprsentation wie dreidimensionale Darstellungen, Schattierungen oder Animationen stehen durch die Funktionen der Computergrafik zur Verfgung.

Nachfolgend werden die drei genannten Kategorien von Produktdaten nher beschrieben, wobei im Rahmen dieser Vorlesung der Aspekt der rechneruntersttzten Produktentwicklung im

Vordergrund steht. Die Beschreibung erfolgt in Anlehnung an den international genormten

Standard ISO 10303 fr Produktdatenmodelle, auch als STEP (Standard for the Exchange of

Product Model Data) bekannt.

Innerhalb des Integrierten Produktdatenmodells von ISO 10303 werden Strukturen festgelegt, die eine unabhngige Beschreibung der verschiedenen Aspekte Produktdefinition, Produktreprsentation und Produktprsentation ermglichen. Die Produktdefinition bildet dabei

den Kern des Integrierten Produktdatenmodells (ISO 10303-41: Fundamentals of Product

Description and Support). Sie stellt den Anknpfungspunkt bzw. den Ausgangspunkt zu einer

umfassenden Produktbeschreibung dar. Neben Identifikation und Klassifikation wird auch die

Zustandsbeschreibung ber Reifegrad (Freigabestatus), nderungsstand und Version zu den

produktdefinierenden Daten gezhlt. Softwaresysteme reprsentieren Produktmerkmale auf

unterschiedliche Weise. Innerhalb der Reprsentation (ISO 10303-42: Geometric and

Topological Representation - Macroshape) wird die Gestalt eines Produkts mit Hilfe rechnerinterner Modelle abgebildet. Beispielsweise kann die Gestalt eines Produkts als Flchen- oder

Volumenmodell reprsentiert werden. Die Produktstruktur wird ebenfalls den reprsentierenden Merkmalen eines Produkts zugeordnet (ISO 10303-44: Product Structure Configuration).

Die Prsentation (ISO 10303-46: Visual Presentation) dagegen beschreibt, wie Produktmerkmale bildlich, strukturiert oder textuell dargestellt bzw. visualisiert werden (z. B. Kameraposition, Lichtquellen). Auch technische Zeichnungen, Arbeitsplne, NC-Programme oder Stcklisten werden als Prsentationsformen eines Produkts bezeichnet. In Abbildung 1.8 werden die

unterschiedlichen Aspekte Produktdefinition, Reprsentation und Prsentation eines Produkts

beispielhaft verdeutlicht.

12

1 Einfhrung in die Produktdatentechnologie

Produktdefinition

Produktreprsentation

z. B. ber

Benennung: Ventilgehuse

identifizierende Nummer: 1234509876

klassifizierende Nummer: VE-0815-4711

Produktmodell

z. B. als

CSG-Struktur

B-Rep-Struktur

Feature-Struktur

Produktprsentation

z. B. als schattierte Darstellung, Stckliste oder Technische Zeichnung

Abbildung 1.8: Produktinformationen im Produktdatenmodell

1.6 Virtuelle Produktentstehung

Im Konstruktionsprozess hat sich traditionell eine Arbeitskultur entwickelt, die stark dokumentbezogen (z.B. Technische Zeichnung, Stckliste) ausgelegt ist. Durch den Einsatz von

DV-Systemen ndert sich diese Arbeitskultur. Bspw. Kann durch 3D-CAD-Systeme das Produkt

virtuell erstellt werden. Dies bedeutet, dass eine digitale Produktbeschreibung entsteht, die

visualisiert, analysiert und aus der das Verhalten des Produktes simuliert werden kann. Aufgrund dessen, dass das Produkt nur digital und nicht materiell existiert, wird es virtuelles Produkt genannt. Aus den dadurch entstandenen Produktdaten knnen dann Dokumente abgeleitet werden und auch direkt genutzt und in den nachfolgenden Phasen weiterverarbeitet werden.

Der Nutzen des virtuellen Produkts ergibt sich aus:

einer verstndlicheren rumlichen Darstellung, auch bei hoch komplexen Produkten,

der Ableitung von weiteren Produktdaten fr integrierte Prozessketten, z.B. CAD-FEBerechnung (FE steht fr Finite Elemente),

der Durchfhrung von Nachweisrechnungen (Analysen) und der Simulation des Produktverhaltens aufgrund der digitalen Produktbeschreibung,

der Generierung von Steuerdaten fr NC-Werkzeugmaschinen (NC: Numerical

Control),

der Untersttzung des Rapid Prototypings

dem Aufbau von Digital Mock-Ups und virtuellen Prototypen,

der Ableitung von Dokumenten, z.B. Zeichnungen, Stcklisten etc. sowie

der Konsistenzsicherung (Vollstndigkeit und Widerspruchsfreiheit) von Produktdaten

im Produktentwicklungsprozess.

13

1 Einfhrung in die Produktdatentechnologie

Die Leistungsfhigkeit der Informations- und Kommunikationssysteme ist bereits so hoch, dass

ein durchgngig digitaler Produktentstehungsprozess mglich ist. Dies fhrt zur Produktentwicklung und zur Produktionsplanung in einer so genannten virtuellen Welt. Sie wird auch als

virtuelle Produktentstehung bezeichnet. Die Virtuelle Produktentstehung kann ber mehrere

Stufen erreicht werden (Abbildung 1.9). Sie fhren ber

3D-CAD,

Digital Mock-Ups (DMU),

Virtuelle Prototypen,

Virtuellen Produkten (Functional Digital Mock-Up bzw. FDMU) bis hin zur

Virtuelle Fabrik (Virtuelle Produktion).

Abbildung 1.9: Konzepte der Virtuellen Produktentwicklung

3D-CAD ist dabei die Grundlage zur drei-dimensionalen Beschreibung der Produktgestalt ber

Geometrie und auch parametrische Features. Diese Produktbeschreibung bezieht sich dabei

sowohl auf die Einzelteilmodellierung als auch auf die Baugruppenmodellierung. Sie enthlt

insbesondere die Reprsentation der Produktstruktur, aus der verschiedene Stcklisten abgeleitet werden.

Digital Mock-Ups (im Deutschen auch als digitale Attrappe oder Versuchsmodell bezeichnet)

reprsentieren hauptschlich die Produktstruktur sowie die vereinfachte Geometrie der Einzelteile und Baugruppen auf der Basis von Volumen- und Flchengeometrien, die aus den in 3DCAD erzeugten Modellen generiert werden. Wurden auch Materialeigenschaften zum Volu-

14

1 Einfhrung in die Produktdatentechnologie

men zugewiesen, so sind Gewicht, Schwerpunktslagen sowie Trgheitsmomente und -tensoren

berechenbar. Digital Mock-Ups werden insbesondere zur Simulation von Ein- und Ausbauvorgngen sowie fr Kollisionsprfungen eingesetzt (Abbildung 1.10).

Abbildung 1.10: Anwendungsbeispiel Digital Mock-Up (DMU)

Die Folgen des Einsatzes der DMU-Technologie fhren zu einer Vorverlagerung von Ttigkeiten in die Produktentwicklung und damit zu einer Arbeitsverdichtung. Dem steht jedoch eine

frhzeitige Validierung und Fehlererkennung gegenber, die zu einer Verkrzung der gesamten Durchlaufzeit im Produktentwicklungsprozess fhrt (Abbildung 1.11). Da die Produktlebenszyklen branchenbergreifend immer krzer werden, wird eine stetige Verkrzung der

Produktentwicklungszeiten gefordert. Die DMU-Technologie kann die Realisierung dieser Forderung positiv untersttzen.

Abbildung 1.11: Nutzen der DMU-Technologie

15

1 Einfhrung in die Produktdatentechnologie

Zustzlich ermglichen verkrzte Produktentwicklungszeiten einen frheren Markteintritt und

damit die Verwirklichung einer first-to-market Strategie. In einer Konkurrenzsituation kann

der Firstcomer durch diesen Zeitvorsprung in der Markeinfhrungsphase aufgrund der monopolartigen Stellung einen hheren Preis erzielen. Dieser bereits erzielte Umsatz des

Firstcomers hat deutlichen Einfluss auf die sptere Umsatzkurve des Konkurrenten. Tritt der

Follower in den Markt ein, so kann der Firstcomer aufgrund der realisierten Erfahrungskurvenvorteile durch seine gnstigere Kostensituation hhere Gewinne erzielen.

Virtuelle Prototypen besitzen neben der Reprsentation der 3D-dimensionalen Geometrie

von Einzelteilen und Baugruppen, der Materialeigenschaften sowie der Produktstruktur auch

physikalische und logische Eigenschaften. Damit sind sie in der Lage im Rahmen der modellierten Merkmale, eine Simulation des physikalischen Produktverhaltens zu berechnen und

durch eine Animation darzustellen (Abbildung 1.12).

Abbildung 1.12: Beispiel fr einen Virtuellen Prototypen (Fahrverhalten eines ILTIS)

Virtuelle Produkte fassen mehrere physikalische Eigenschaften eines Produktes zusammen

und vereinigen sie interoperabel in einem Produktdatenmodell. Wesentliches Merkmal eines

Virtuellen Produktes ist, dass damit das Verhalten des Produktes in seiner Gesamtheit simuliert werden kann. Dies bedeutet, dass mehrere physikalische Eigenschaften abgebildet sind

wie z. B. mechanische, elektrische, elektronische oder logische (Software!) Eigenschaften. Auf

dieser Grundlage lsst sich dann das gesamte Produktverhalten simulieren.

16

1 Einfhrung in die Produktdatentechnologie

Abbildung 1.13: Beispiel fr ein Virtuelles Produkt

Bei der Verknpfung verschiedener Modelle unterscheidet man dabei in zwei Methoden

(Abbildung 1.13):

Hardware in the Loop (HIL) und

Software in the Loop (SIL).

Bei der Methode HIL wird mindestens eine reale Hardware an das virtuelle Modell gekoppelt.

Dabei kann es sich um ein Steuergert, einen Sensor oder auch um einen Antriebsmotor handeln, welche gemeinsam mit dem virtuellen Modell einen geschlossenen Kreis bilden. Diese

Methode wird insbesondere zur Untersttzung der Entwicklung mechatronischer Systeme eingesetzt, um die Eigenschaften eines Produkts aus der realen Umgebung mit denen aus der virtuellen Welt gemeinsam abbilden und simulieren zu knnen.

Im Vergleich zum HIL wird bei der Methode SIL kein reales Modell bzw. Hardware eingesetzt.

Hierzu werden alle Eigenschaften des Systems mittels verschiedener Tools rechnerintegriert

abgebildet. Dabei werden beispielsweise die Steuergerte emuliert. Vorteile von SIL sind unter

anderem, dass die Zielhardware noch nicht feststehen muss und dass die Kosten aufgrund der

fehlenden Simulationsumgebung weitaus geringer ausfallen.

Der Begriff Virtuelle Fabrik bezieht sich auf die modellhafte Abbildung von Herstellungsprozessen mit ihren physikalischen Eigenschaften (Abbildung 1.14). Auch in diesem Fall ist es das

Ziel, mit Hilfe einer Simulation die einzelnen Ablufe der Fertigung, der Montage und auch

der Prfung simulieren zu knnen, wie auch die Fertigungsorganisation und die Fertigungssteuerung.

17

1 Einfhrung in die Produktdatentechnologie

Abbildung 1.14: (links) Simulation eines Pressprozesses;

(rechts) Simulation von Schweiprozessen im Karosseriebau

ber PDM-Systeme werden die Produktentwicklungsergebnisse entsprechend der aufbauund ablauforganisatorischen Vorgaben des Unternehmens verwaltet und darauf aufbauende

Ablufe (workflows) gesteuert. Durch diesen Wandel werden auch ganz besondere Anforderungen an die Anwendungssoftwaresysteme gestellt. Sie entwickeln sich zunehmend von Modellierungs- und Dokumentationssystemen hin zu Systemen, in denen das Verhalten des erdachten und entwickelten Produktes abbildbar und dadurch analysierbar und simulierbar

wird. Abbildung 1.15 zeigt die Abbildung einer Werkzeugmaschine im Teamcenter Engineering.

Abbildung 1.15: Abbildung einer Werkzeugmaschine in einem PDM-System

18

1 Einfhrung in die Produktdatentechnologie

19

2 Geometrische Modellierung

Geometrische Modellierung

Der Begriff geometrische Modellierung bezeichnet das Wissenschaftsgebiet der Beschreibung und Verarbeitung geometrischer Objekte.

2.1 Grundlagen der geometrischen Modellierung

Grundlage der geometrischen Modellierung sind mathematisch beschriebene geometrische

Elemente und Operationen zur Verarbeitung der geometrischen Elemente.

2.1.1 Ordnungsschema zur geometrischen Modellierung

Die Methoden der geometrischen Modellierung als Grundlage von CAD-Systemen knnen

nach drei charakteristischen Merkmalsklassen unterschieden werden (Abbildung 2.1).

Dimensionalitt

des Elementraumes

3

D

2

D

Punktmodel

l

Linienmodell

Flchen- Volumenmodell modell

Dimensionalitt

der Elemente

Analytische

Beschreibung

Parametrische

Beschreibung

(interpolativ, approximativ)

Mathematische

Beschreibungsverfahren

Abbildung 2.1: Ordnungsschema fr die Merkmale der geometrischen Modellierung

20

2 Geometrische Modellierung

Diese Merkmalsklassen sind:

1. Dimensionalitt des Elementraumes,

2-dimensionale Geometrieelemente und Geometrieverarbeitung sowie

3-dimensionale Geometrieelemente und Geometrieverarbeitung

Die Bedeutung der 3-dimensionalen geometrischen Modellierung nimmt stark zu,

wenngleich auch die 2-dimesionale geometrische Modellierung gerade mit dem Ziel der

Erstellung technischer Zeichnungen noch weit verbreitet ist.

2. Dimensionalitt der geometrischen Elemente und

Punkte (Vektoren),

Linien (Kurven),

Flchen und

Volumina.

Die Dimensionalitt der geometrischen Elemente strukturiert geometrische Elemente

und ordnet sie einander zu. Daraus entsteht eine Struktur, aus der hervorgeht, wie geometrische Elemente zusammenwirken.

3. Mathematische Beschreibungsverfahren.

Analytische Beschreibung und

Parametrische Beschreibung mit

o interpolativen und

o approximativen Methoden.

Die mathematischen Beschreibungsweisen werden danach unterschieden, ob geometrische Elemente mit Hilfe analytischer Verfahren exakt beschrieben werden knnen oder

ob mit Hilfe interpolativer und approximativer Methoden eine nherungsweise Beschreibung geometrischer Elemente erfolgt.

2.1.2 Dimensionalitt des Elementraumes

Bei der Dimensionalitt des Elementraumes wird zwischen zwei- und dreidimensionalen

Rumen unterschieden. Eine 21/2-dimensionale Modellierung von Geometrieelementen existiert nicht, wohl aber eine 21/2- achsige NC-Bearbeitung auf Werkzeugmaschinen zur Fertigung

dreidimensionaler Geometrien.

21

2 Geometrische Modellierung

2.1.3 Dimensionalitt der geometrischen Elemente

Geometrieelemente werden nach der Dimensionalitt unterschieden:

0-dimensional: Punktmodell

P = f(x,y,z)

1-dimensional: Linienmodell

P = f(u,x,y,z)

2-dimensional: Flchenmodell

P = f(u,v,x,y,z)

3-dimensional: Volumenmodell

P = f(u,v,w,x,y,z)

0D Punktmodelle werden mathematisch auf Ortsvektoren zurckgefhrt, die einen beliebigen Punkt z. B. ber ein Koordinatensystem beschreiben.

1D Linienmodelle enthalten Elemente der Geometrieelementklasse Linie. Der Begriff Linie

wird im Deutschen als Sammelbegriff fr verschiedene Linienelemente gebraucht.

Dazu gehren:

Strecken,

Kegelschnittkurven wie

o Kreise und Kreisbgen,

o Ellipsen,

o Hyperbeln,

o Parabeln,

Durchdringungskurven

o Zylinder / Zylinder,

o Zylinder / Kegel,

o Zylinder / Kugel,

o Zylinder / Torus,

o Kegel / Kegel,

o Kegel / Kugel,

o Kegel / Torus,

o Kugel / Kugel,

o Kugel / Torus und

o Torus / Torus,

Freiformkurven wie

o Hermitekurve,

o Bzierkurve und

o Basis-Splinekurve (B-Splinekurve)

Linienelemente

22

2 Geometrische Modellierung

2D Flchenmodelle enthalten Elemente der Geometrieelementklasse Flche. Auch der Begriff Flche wird im Deutschen als Sammelbegriff fr verschiedene Flchenelemente

gebraucht. Dazu zhlen:

Ebene,

Mantelflchen wie

o Zylindermantelflchen,

o Kegelmantelflchen,

o Kugelmantelflchen und

o Torusmantelflchen,

Regelflchen, die durch eine lineare Abbildung

Flchenelemente

zweier Grundlinien (z. B. zweier Strecken)

aufeinander entstehen und

Freiformflchen wie

o Gordon-Coons Flchen,

o Bzierflchen und

o Basis-Splineflchen (B-Splineflchen).

3D Volumenmodelle enthalten Elemente der Geometrieelementklasse Volumen. Der Begriff Volumen charakterisiert geometrische Elemente mit volumetrischen Eigenschaften.

Typische einfache Volumenelemente sind z. B.:

Quader,

Pyramide,

Polyeder,

Zylinder,

Kegel,

Kugel,

Torus.

Volumenelemente

23

2 Geometrische Modellierung

2.1.4 Mathematische Beschreibungsverfahren

Die mathematische Beschreibung kann analytisch oder parametrisch (in Form der Approximation oder Interpolation) erfolgen.

2.1.4.1 Analytisch beschriebene Geometrieelemente

Hierbei handelt es sich um Punkte, Linien, Flchen und Volumina, die in erheblichem Mae in

der Modellierung der Produktgestalt Verwendung finden. Aus der Vielzahl denkbarer Elemente werden hier die fr die CAD/CAM-Anwendungen typischen Vertreter ausgewhlt und vorgestellt. Diese einfachen Linienelemente werden mathematisch in

expliziter Form: y = f (x) oder

impliziter Form: f (x, y) = 0

beschrieben. Diese Beschreibungsformen beziehen sich im Gegensatz zu den parametrischen

Beschreibungsverfahren direkt auf ein kartesisches Koordinatensystem.

2.1.4.2 Parametrisch beschriebene Geometrieelemente

Die Anwendung parametrischer Beschreibungsverfahren resultiert aus der Anforderung, beliebig gekrmmte Kurven beschreiben zu knnen. Diese beliebig gekrmmten Kurven werden

auch Freiformkurven genannt. Gleiches gilt fr die nachfolgend erluterte Beschreibung gekrmmter Flchen, der so genannten Freiformflchen und der Freiformvolumina. Dementsprechend knnen also ein-, zwei- und dreidimensionale parametrisch beschriebene Geometrieelemente unterschieden werden.

Dieses Verstndnis von parametrischer Beschreibung gilt nur fr die mathematische Beschreibung von komplex geformten geometrischen Elementen. Im Bereich der CAD-Anwendung zur

Definition von Bauteilen existiert ein davon abweichendes Verstndnis von Parametrik. Dort

werden alle Beschreibungsverfahren als parametrisch bezeichnet, bei denen vernderliche

Gren erlaubt sind. In diesem Sinne sind dann auch mathematisch analytisch beschriebene

Elemente, wie z. B. ein Zylinder als parametrisch zu betrachten, wenn der Radius und die

Lnge nach Definition des Zylinders noch nderbar sind. Im folgenden Kapitel bezieht sich

jedoch der Begriff der parametrischen Beschreibung auf das Verstndnis, wie es in der Mathematik vorliegt.

Der bergang zu parametrischen Beschreibungsverfahren fr Geometrieelemente (Kurven,

Flchen, Volumina) bedeutet in erster Linie, dass sich die Definition der Elemente anstatt direkt auf ein Koordinatensystem auf Gren (Parameter) bezieht, die eine Eigenschaft des

Elements verkrpern. Die Funktionen knnen beispielsweise wie folgt aussehen:

24

2 Geometrische Modellierung

analytisch implizit: f = f (x, y) = 0;

parametrisch:

im x, y, zKoordinatensystem

f = f (u, v) = 0; u = u (x), v = v (y); im u, v, wKoordinatensystem

Das Basiselement fr die parametrische Beschreibung ist der Punkt. Parametrische Gleichungen sind somit mathematische Funktionen, die Punktmengen fr Kurven, Flchen oder Volumina definieren. Die Definition der Punktmenge einer Kurve im x, y-Koordinatensystem, abhngig vom Parameter u, sieht dann prinzipiell wie folgt aus:

p xu , yu ;

xu v0 u ,

yu h0

1

a u2

2

(Wurfbahn)

Die einzelnen Koordinaten knnen selbstverstndlich auch von mehreren Parametern abhngig sein sowie eine lineare, quadratische, kubische, Abhngigkeit von diesen besitzen. Im

Dreidimensionalen wird noch die parametrische Beschreibung fr die z-Koordinate ergnzt.

Fr parametrische Beschreibungsverfahren ist im Allgemeinen die Normierung der Parameterwerte definiert. Dies bedeutet, dass der Wertebereich fr den oder die Parameter durch das

Intervall [0,1] festgelegt ist (z. B. u [0,1]). Statt der Berechnung der Funktion fr bestimmte (x, y, z)-Koordinatenwerte erfolgt dann die Berechnung der Parameterdarstellung fr Parameterwerte in diesem Definitionsbereich.

Wesentlicher Antrieb zur Einfhrung parametrischer Beschreibungsverfahren war der Wunsch,

beliebig gekrmmte Linien und Flchen definieren zu knnen. Diese sind analytisch nicht oder

nur sehr aufwendig beschreibbar und werden deshalb parametrisch nach den Prinzipien der

Approximation und der Interpolation definiert. Ein weiterer Wunsch ist die Erzeugung glatter

Kurven und Flchen, die durch die Erfllung von Stetigkeitsbedingungen zwischen Segmenten

zusammengesetzter Kurven und Flchen erreicht werden kann. Parametrische Beschreibungsverfahren haben darber hinaus folgende Vorteile:

Es sind mehr Freiheitsgrade formulierbar als z. B. nur die drei Raumkoordinaten. Damit

knnen auf einfache Weise z. B. Anfangs- und Randbedingungen in der Beschreibung

bercksichtigt werden.

Die parametrische Beschreibung erfolgt in der DV-gerechten Vektor- oder Matrixschreibweise. Dies ermglicht die einfache Anwendung von mathematischen Operationen.

Die Operationen selbst knnen einfach definiert und global angewendet werden, da sie

bei parametrischer Beschreibung gleichsam auf verschiedene Geometrieelemente angewendet werden knnen.

25

2 Geometrische Modellierung

2.1.5 Mathematische Grundlagen

2.1.5.1 Analytisch beschriebene Geometrieelemente

In diesem Unterkapitel wird zunchst eine Einfhrung in die Vektorrechnung geben und die

mathematische Beschreibung von Punkten, Linien und Flchen erklrt. Danach wird gezeigt,

wie man Transformationen im 3-dimensionalen Raum durchfhrt.

2.1.5.1.1 Einfhrung in die Vektorrechnung

Definition: Vektor

Ein Vektor ist eine mathematische Gre, die durch seine Richtung und seine Lnge (Betrag)

definiert ist. Vektoren werden ber Pfeile reprsentiert.

Vektoren werden als mathematische Gren eingesetzt, um physikalische Gren (z. B. Bewegungen mit Geschwindigkeit und Richtung) zu reprsentieren. Ein wichtiger Anwendungsbereich ist insbesondere auch die Geometrie. In der Geometrie werden Vektoren eingesetzt,

um die geometrischen Elemente durch vektorielle Gleichungen auszudrcken.

In der Geometrie werden mehrere Arten von Vektoren unterschieden. Zu ihnen zhlen Null-,

Orts-, (auch Aufpunkts- oder Sttzvektor genannt) und Richtungsvektoren (siehe auch Abbildung 2.2). Ein Nullvektor bildet jeden Vektor auf sich selbst ab. Seine Koeffizienten sind 0. Ein

Ortsvektor (Aufpunktsvektor) eines Punktes P ist ein Vektor, der den Nullpunkt auf den Punkt

P abbildet. Die Koordinaten des Punktes P und die Koeffizienten des Ortsvektors sind gleich.

Richtungsvektoren sind Vektoren, bei denen die Richtung interpretiert wird. Sie dienen dazu,

die Orientierung (Ausrichtung) geometrischer Elemente zu beschreiben. Darber hinaus kehrt

ein so genannter Gegenvektor die Richtung eines Vektors um.

Zwischen Vektoren sind die folgenden Verknpfungen definiert:

Addition / Subtraktion von Vektoren,

Bildung des Skalarproduktes und

Bildung des Vektorproduktes.

Die Addition bzw. Subtraktion von Vektoren sind Operation, um Vektoren zu verknpfen.

Diese Verknpfung erfolgt durch Addition bzw. Subtraktion der jeweiligen Koeffizienten.

Das Skalarprodukt (auch als inneres Produkt bezeichnet) wird erzeugt, in dem man die Produkte der Koeffizienten aufsummiert:

3D-Fall:

a b a1b1 a2b2 a3b3

26

2 Geometrische Modellierung

Das Vektorprodukt wird auch als ueres Produkt oder Kreuzprodukt bezeichnet und ist wie

folgt definiert:

3D-Fall:

a1 b1 a2b3 a3b2

a b a2 b2 a3b1 a1b3

a b a b a b

2 1

3 3 1 2

2.1.5.1.2 Nulldimensionale Geometrieelemente (Punkte)

Der Beschreibung der Geometrieelemente wird ein orthogonales kartesisches Koordinatensys

tem

( O, e1 , e2 , e3 ) im positiv orientierten dreidimensionalen Raum zugrunde gelegt. In einem

Punkt O (Ursprung, Nullpunkt) sind drei Vektoren ( e1 , e2 , e3 ) der Lnge 1 (normiert) paarweise senkrecht zueinander aufgespannt. Diese Vektoren werden auch Einheitsvektoren genannt.

Jeder Vektor in diesem Raum lsst sich nun eindeutig als Linearkombination der drei Ein

heitsvektoren beschreiben. Damit kann auch jeder Punkt P im Raum durch seinen Ortsvektor r

(Anfangspunkt O und Endpunkt P) in dieser Weise beschrieben werden (Abbildung 2.2).

Punkt:

P (x, y, z)

Koordinaten:

x, y, z

Ortsvektor:

z

P

r x e1 y e2 z e3 ,

wobei e1 , e2 , e3 Einheitsvektoren

e3

e1

x

der Richtungen

r

e2

Punkt im Raum

Abbildung 2.2: Mathematische Beschreibung eines Punktes im 3D-Raum

2.1.5.1.3 Eindimensionale Geometrieelemente (Linien)

Als Eindimensionales geometrisches Element ist die Linie bestimmt durch zwei ihrer Punkte P0

und P (d.h. deren Ortsvektoren r0 und r ) oder einen ihrer Punkte und ihren Richtungsvektor

v =(vx, vy, vz) (siehe Abbildung 2.3). Diese Zusammenhnge werden durch die PunktRichtungs-Gleichung ausgedrckt, die nachfolgend in der sog. kanonischen Form und der vektoriellen Form aufgefhrt ist.

Punkt:

P0 x0 , y0 , z0

Richtungsvektor:

v (v x , v y , v z )

27

2 Geometrische Modellierung

Skalar:

z

v

P0

x x0 y y 0 z z 0

Punkt-Richtungs-Gleichung:

vx

vy

vz

r0

r

r r0 v

Vektorielle Form:

y

x

Gerade im Raum

Abbildung 2.3: Mathematische Beschreibung einer Geraden im 3D-Raum

Abbildung 2.4 zeigt weitere eindimensionale Geometrieelemente, die auf einfache Weise analytisch beschrieben werden knnen.

Beschreibung

Geometrie

Strecken

y

y2

Geradengleichung: y = m . x + n

P2

y1

P1

Randbedingungen: x [x1, x2], y [y1, y2]

fr Anfangs- und Endpunkt

x2

x1

Kreisbogen

y

Kreisgleichung: (x - x0)2 + (y - y0)2 = r2

mit x0 , y0 = Mittelpunktslage

y0

r = Radius

y1

Randbedingungen: x1, y1 = Anfangspunkt

Ellipsenbogen

= Bogenma

x1 x0

y

Ellipsengleichung:

mit x0, y0 = Mittelpunktslage

a, b = Halbachsen

y0

(x - x0)2

(y - y0)2

=1

=

b2

a2

y1

Randbedingungen: x1, y1 = Anfangspunkt

= Bogenma

x0

x1

y

Parabel

Parabelgleichung:

y2

y = x2

Randbedingungen: x [x1, x2], y [y1, y2]

fr Anfangs- und Endpunkt

y1

x2

x1

Hyperbel

y

Hyperbelgleichung:

y1

y=

1

x

Randbedingungen: x [x1, x2], y [y1, y2]

y2

fr Anfangs- und Endpunkt

x1

x2

Abbildung 2.4: Eindimensionale Geometrieelemente

28

2 Geometrische Modellierung

2.1.5.1.4 Zweidimensionale Geometrieelemente (Flchen)

Die Ebene als unbegrenzte Flche wird z. B. durch Linienelemente wie den Kreis oder das

Rechteck (Kombination von 4 Strecken) zu einem begrenzten Flchenelement. Dabei ist anzumerken, dass die begrenzten Flchenelemente in einer Ebene definiert (z. B. die Kreisflche) oder gekrmmt im Raum vorliegen knnen (z. B. Zylindermantelflche). Eine Ebene E ist

durch drei auf ihr liegende Punkte oder durch einen ihrer Punkte P0 (den sog. Aufpunkt, Orts

vektor r0 ) und zwei nicht kollineare Vektoren v (v x , v y , v z ) und w (w x , w y , w z ) definiert

(Abbildung 2.5). Analog zu der Beschreibung der Geraden existieren auch hier eine DreiPunkte-Gleichung und eine Punkt-Richtungs-Gleichung. Nachfolgend wird die vektorielle Definition ber zwei Richtungsvektoren und alternativ ber einen Normalenvektor

n (n x , n y , n z ) angegeben.

Aufpunkt:

P0 x0 , y0 , z0

Richtungsvektor:

Normalenvektor:

v (v x , v y , v z ) ,

w (w x , w y , w z )

n (n x , n y , n z )

Skalare:

Punkt-RichtungsForm:

Normalform:

z

n

r0

r r0 v w

r r0 n 0

P0

v

w

y

x

Ebene im Raum

Abbildung 2.5: Mathematische Beschreibung einer Ebene im 3D-Raum

2.1.5.1.5 Transformationen

Zu den geometrischen Transformationen im dreidimensionalen Raum gehren

die Translation (Verschiebung),

die Skalierung (Stauchung und Dehnung)

die Rotation (Drehung).

Diese drei Operationen sind elementar, um geometrische Objekte zu bearbeiten.

Die geometrischen Transformationen werden durch Matrizen beschrieben. Die Matrizen werden als 4x4 Matrix nach den Regeln der homogenen Koordinaten dargestellt. Dadurch lassen

sich verschiedene nacheinander ausgefhrte Transformationsschritte durch multiplizieren der

einzelnen Matrizen mglichst effektiv ausfhren. Diese Matrizen werden auch Transformationsmatrizen genannt.

29

2 Geometrische Modellierung

2.1.5.1.6 Transformationsmatrizen

Zur Transformation geometrischer Objekte werden lineare Gleichungssysteme fr die Translation, Skalierung und die Rotation aufgestellt. Diese linearen Gleichungssysteme knnen in

Form von Matrizen formuliert werden und drcken damit die Abbildung eines Punktes P auf

einen neuen Punkt P aus.

Fr die Transformation eines Punktes P(x,y,z) in einen Punkt P(x,y,z) gilt immer:

P' ( x' , y' , z' ) T P( x, y, z)

Dabei wird die Translationsmatrix auf den Aufpunktvektor angewendet und bewirkt durch

die Verschiebung des Aufpunktvektors eine Verschiebung des gesamten geometrischen Objektes. Bei komplexeren geometrischen Objekten, die durch elementare geometrische Objekten

aufgebaut sind, werden die einzelnen Aufpunktvektoren deshalb in der Regel nicht auf den

Nullpunkt bezogen (absolute Positionierung), sondern auf ein, auf das geometrische Objekt

bezogene, lokale Koordinatensystem (relative Positionierung).

Die Translationsmatrix TT ist als 4x4-Matrix definiert in homogenen Koordinaten definiert:

x' 1 0 0 d x x

y' 0 1 0 d y y

z' 0 0 1 d z

z

1 0 0 0 1 1

P'

P

TT

Die Skalierungsmatrix TS wird auf alle, vom lokalen Koordinatensystem definierten Vektoren

angewendet. Die Skalierungsmatrix wird ebenfalls als 4x4-Matrix dargestellt:

Sx

0

TS

0

0

Sy

0

0

Sz

0

0

Dabei bedeuten Sx, Sy und Sz Skalierungsfaktoren jeweils in x-, y- und z-Richtung. Nehmen die

Skalierungsfaktoren folgende Werte ein, so bewirkt dies:

Sx, Sy, Sz > 1 bedeutet Vergrerung,

Sx, Sy, Sz < 1 bedeutet Verkleinerung,

Sx, Sy, Sz < 0 bedeutet Spiegelung.

30

2 Geometrische Modellierung

Die Rotationsmatrizen TR sind jeweils um die Koordinatenachsen definiert und werden auf

die Richtungsvektoren angewendet. Der Winkel, um den gedreht werden soll, wird mit

(Theta) bezeichnet.

Dabei gilt fr die Rotation um die x-Achse:

0

1

0 cos x

TR

0 sin x

0

0

0

sin x

cos x

0

0

0

fr die Rotation um die y-Achse:

cos y

0

TR

sin y

0 sin y

1

0

0 cos y

0

0

0

fr die Rotation um die z-Achse:

cos z

sin z

TR

0

sin z

cos z

0

0

0 0

0 0

1 0

0 1

Damit stellen die Transformationsmatrizen eine wichtige Grundlage zur Transformation geometrischer Objekte dar. Die Bedeutung der Objekttransformation mit Hilfe von Transformationsmatrizen ergibt sich auch aus der einheitlichen Implementierung.

2.1.5.2 Parametrisch beschriebene Geometrieelemente

Die parametrische Beschreibung kann in Form der Approximation oder Interpolation erfolgen.

Interpolation: Interpolation bedeutet, dass wenn eine Funktion (x) an eine gegebene Funktion f (x) oder eine Menge gegebener Punkte so angeglichen wird, dass an bestimmten Punkten xi gilt (xi) = f (xi). Mit anderen Worten ausgedrckt: "Die Funktion soll durch die vorgegebenen Punkte gehen" (Abbildung 2.6). Mathematische Verfahren der Interpolation basieren auf sog. Interpolationspolynomen, die nach Lagrange, Newton oder Hermite definiert

sind.

31

2 Geometrische Modellierung

Approximation: Hierunter wird das Ermitteln einer Ersatzfunktion verstanden, die sich

einer vorgegebenen Basisfunktion oder einer Menge vorgegebener Punkte optimal annhert.

Optimal bedeutet dabei, dass die Abweichung der Ersatzfunktion von der Basisfunktion oder

die Summe der Abweichungen von den gegebenen Punkten mglichst klein sein soll

(Abbildung 2.6). Bei den mathematischen Verfahren zur Approximation wird auch von Ausgleichsverfahren gesprochen. Als Beispiel hierfr sei die Methode der kleinsten Quadrate nach

dem Mathematiker Gau genannt.

Interpolation

Approximation

Pn

f (xi)

P0

xi

Pi

P1

Ziel der Approximationsmethoden ist das

Ziel der Interpolation ist das Ermitteln

Ermitteln einer optimalen Ersatzfunktion

einer Funktion F, die an vorgegebenen

F, die aus gewissen vorher gewhlten Ba-

Punkten xi vorgegebene Werte f (xi) an-

sisfunktionen (oder gegebenen Punkten)

nehmen soll. Das heit: Die Funktion soll

aufgebaut wird. Optimal bedeutet dabei,

durch vorgegebene Punkte gehen.

dass die Abweichung der Ersatzfunktion

von der Basisfunktion mglichst klein wird.

Abbildung 2.6: Annherungsverfahren fr komplexe Funktionen

2.1.5.2.1 Hermite-Kurve (Interpolation)

Die Hermite-Kurve genannt, ist eine kubische Zweipunktkurve, die durch die Definition von

Anfangs- und Endpunkt sowie der Tangentenvektoren in den Anfangs- und Endpunkten beschrieben wird.

Ausgehend von einer rumlich-kubischen Kurve besteht algebraischer Darstellungsform der

Hermite-Kurve aus drei Polynome vom Grad 3 mit insgesamt einem Parameter (u) und 12 Koeffizienten (a):

x(u) a3 x u 3 a2x u 2 a1x u a0x

y(u) a3y u3 a2 y u 2 a1y u a0y

z(u) a3z u3 a2z u2 a1z u a0z

Folgend wird die vektorielle Darstellungsform angegeben:

p(u) a3 u 3 a2 u 2 a1 u a0 mit u [0,1]

32

2 Geometrische Modellierung

Die Hermite-Kurve kann wie folgt beeinflusst werden (vgl. Abbildung 2.7):

Einfluss der Randpunkte auf die Kurvenform: Bei gleich bleibenden Richtungen und

Betrgen der Tangentenvektoren wird die Kurve durch die Verschiebung eines Randpunkts lediglich gestreckt. Ihre Form bleibt von dieser Modifikation weitgehend unbeeinflusst.

Einfluss der Tangentenvektoren auf die Kurvenform: Eine Vergrerung des Betrags

des jeweiligen Tangentenvektors bewirkt eine strkere Annherung der Kurve an die

Tangente im entsprechenden Punkt. Die Variation der Tangentenrichtung ermglicht

eine nderung der Richtung, in die die Kurve startet bzw. in der sie ausluft.

Beeinflussung der Richtung der Kurve: Die positive Richtung einer Kurve ist durch

die Richtung aufsteigender Werte fr den Parameter u definiert. Die Richtungsumkehr

wird durch Spiegelung der Richtungsvektoren erreicht. Der Parameter u luft dann in

entgegen gesetzter Richtung.

Einfluss des Parameterintervalls: Fr das Parameterintervall gilt im Allgemeinen u

[0,1], eine Verkrzung der Kurve ist jedoch durch Variation, d. h. weitere Eingrenzung

dieses Intervalls, mglich. So kann man z. B. einen Ausschnitt der Kurve fr den Parameterbereich von u = 0.2 bis u = 0.6 definieren. Die Form der Kurve bleibt davon unbeeinflusst.

Abbildung 2.7: Variation der Hermite-Kurve

,v

33

2 Geometrische Modellierung

2.1.5.2.2 Gordon-Coons-Flche (Interpolation)

P u ,v (1,0)

P(u 1, v 0)

Die parametrisch-numerischen Verfahren fr den dreidimensionalen Fall sind analog dem bereits beschriebenen zweidimensionalen Fall (Hermite-Kurve) entwickelt worden. Der bergang von Freiformkurven zu Freiformflchen besteht lediglich in der zustzlichen Definition

eines zweiten Richtungsparameters fr die Flchengleichungen.

Der Grundgedanke ist, eine Flche durch deren Umrandung zu definieren und dann die Flchenpunkte durch Interpolation zu ermitteln.

Beispiel: Mit Hilfe der Hermite-Interpolation werden die Flchenrandlinien als Freiformkurven

definiert und die Flchenpunkte anschlieend interpoliert. Bei diesem Verfahren der Interpo

lation

von Flchen

wird

von Gordon-Coons-Flchen gesprochen.

P (1,1)

u ,v

P u (1,0)

P(u 1, v)

P v (1,0)

P (u 1, v 1)

P (u , v 0 )

P u (1,1)

P v (1,1)

P (u , v 1)

(0,0)

P u (0,0)

P v (0,0)

(u 0, v 0 )

P u (0,1)

P u ,v (0,1)

P ( u 0, v )

P v (0,1)

P (u 0, v 1)

kpunkte:

Abbildung 2.8: Gordon-Coons-Flche in Anlehnung an [HoLa-92]

x

P (u = 0, v= 0); P (u = 0, v = 1); P (u = 1, v = 1); P (u = 1, v = 0)

Die

P PFlchengleichung, die die Flchenpunkte zwischen den vier Freiformkurven interpoliert,

ngentenvektoren: ,

nach den Richtungen u und v

wird

inAbleitungen

algebraischer

Darstellung folgendermaen beschrieben:

P

wistvektoren:

u ,v

i 3 j 3

zweite

Ableitung nach u und v i

p(u, v)

i, j

u vj

i 0 j 0

2.1.5.2.3 Kurven basierend auf Splinefunktion (Approximation)

Komplexere Kurvenformen werden nach einem Approximationsverfahren definiert, das sie an

ein Polygon annhert, welches durch die Vorgabe von Punkten festgelegt wird. In diesem Zusammenhang wird von Splinefunktionen gesprochen.

Definition Splinefunktion:

Eine segmentierte Funktion s mit Polynomsegmenten vom Grade n heit Splinefunktion,

falls sie (n-1)-mal stetig differenzierbar ist [HoLa-92].

Sollen in der rechneruntersttzten Konstruktion z. B. Querschnitte von Profilen und Flchen,

Leitkurven von Flchen usw. dargestellt werden, so sind die klassischen Interpolationsmethoden (Lagrange-Polynome, Newton-Polynome, Hermite-Interpolation) meist ungeeignet. Die

Anwender erwarten von solchen Kurven, dass es keine Unstetigkeiten in deren Krmmungsverlauf gibt, d. h. dass sie glatt erscheinen. Daher muss von den einzelnen Kurvensegmenten

34

2 Geometrische Modellierung

noch zustzlich gefordert werden, dass die ersten k Ableitungen (Ck stetig) stetig aneinander

schlieen. Eine diesen Anforderungen entsprechend konstruierte Funktion wird dann

Splinefunktion genannt. Die Splinefunktionen haben sich heute zu einem Standard entwickelt,

der von allen verfgbaren CAD-Systemen untersttzt wird. Die bekanntesten und weit verbreiteten Vertreter der Splinefunktionen sind die

Bzier-Kurven und die

Basis-Splinekurven.

Bzier-Kurve

Bei der Bzier-Approximation handelt es sich um ein Verfahren, das Kurven und Flchen ber

Polygonseiten definiert. Zur Bestimmung einer gekrmmten Kurve (oder Flche) mssen nach

diesem Verfahren nur eine Reihe von Sttzstellen definiert werden, die entsprechend ihrer

Indizierung geradlinig miteinander verbunden werden und so einen rumlichen Polygonzug

(bzw. bei einer Bzierflche, ein Polygonnetz) bilden. Mittels der Approximationsfunktion

wird die Kurve an den Polygonzug (bzw. die Flche an das Polygonnetz) angenhert.

Definition Bzier-Kurve

Als Bzier-Kurve oder Bzier-Polynom vom Grad n wird eine Kurve verstanden, die folgender Parameterdarstellung gengt [HoLa-92]:

p(u )

i n

b B

i

n

i (u )

i 0

mit

p(u) [ x(u), y(u), z(u)]

bi [ xi , yi , zi ]

die Punkte auf der Kurve lngs des Parameters

die Sttzstellen (Bzier-Punkte) des zu approximierenden

Bzier Polygons {bi } darstellt (es gilt 0 i n)

n

n i

Bin u : 1 u u i

i

als Basisfunktion oder Bernstein-Polynom vom Grad n bezeichnet (es gilt 0 i n)

35

2 Geometrische Modellierung

Abbildung 2.9: Definition und Modifikation von Bzier-Kurven

Basis-Splinekurve

Bei den Basis-Splinekurven handelt es sich wie bei den Bzier-Kurven um approximierende

Kurven, die ber ein Polygon von Sttzpunkten definiert sind. Neben den Sttzpunkten erlaubt diese Kurvendarstellung weiterhin Einflussnahmen auf die Kurvenform mittels so genannten Knoten- und Gewichtungsvektoren, insbesondere fr die lokale Modifikation.

36

2 Geometrische Modellierung

Definition Basis-Splinekurve

Ein Basis-Spline der Ordnung k ist ein abschnittsweise (segmentweise) definiertes Polynom vom

Grad

(k-1), das an den Knoten (Segmentbergngen) (k-2)-mal stetig differenzierbar ist.