Beruflich Dokumente

Kultur Dokumente

Informacion Muy Importante

Hochgeladen von

Jorge Burgos NogueraOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Informacion Muy Importante

Hochgeladen von

Jorge Burgos NogueraCopyright:

Verfügbare Formate

AGLOMERANTES

materiales de construccion: son todos los productos naturales o artificiales que sirven para lvantar, asegurar o

terminar obras, partes de obras, etc

aglomerantes: son los materiales de construccion que dan con agua una masa facilmente moldeable, que se

endurece despues de algun tiempo. pertenecen a este grupo los yesos y los morteros

clasificacion: en toda la obra de construccion entra como material auxiliar, pero indispensable, el mortero, que

es la pasta de cal, arena y agua que sirve para unir entre si los ladrillos y las piedras.

el elemento principal y aglutinante de un mortero es la materia caliza en forma de cal, arena y agua, sea cualquiera su

dosificacion no entran mas que como los elementos secundarios, pero necesarios.

la cal, en general, es el principal elemento del mortero, y divide por su composicin qumica y sus propiedades fsicas, en

tres clases distintas. cal ordinaria(area), cal hidrulica y cemento.

cal area: es aquella cuyo mortero no fragua ms que en el aire seco.

cal hidrulica: capaz de producir un mortero que frage tambin el agua

cemento: es el producto particular solo a base de una cal que tiene muy marcadas propiedades hidrulicas

ndice de hidraulicidad: vicat llamo as a la relacin entre la arcilla y la cal que contiene. ms exactamente, el ndice de

hidraulicidad esta expresado por la relacin, en peso, entre la suma de los elementos cidos combinados (slice y

almina) y los elementos bsicos (cal y magnesia)

clasificacin en relacin con el medio en que fraguan y con el tiempo de duracin del fraguado.

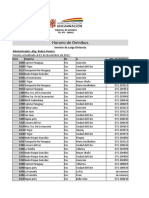

tabla tabla table

cal grasa: es una sustancia caustica de reaccion fuertemente alcalina, constituida por mas de 90% de oxido de

calcio. en el estado anhidrido se llama cal viva. humedecido con la cantidad suficiente de agua y fragmentada

convientemente, comienza pronto el "apagado, con el desprendimiento de una gran cantidad de vapor

elevandose la temperatura a mas de 150c, transformandose en cal apagada o hidratada. con la adicion de

unas tres veces su propio peso en agua, forma una pasta finisima completamente blanca que se presenta casi

untuosa al tacto.

cal arida: se llaman asi a las cales procedentes de la calcinacion de las calizas magnesianas(dolomitas), pueden

contener hasta el 50% de magnesia, pero en general basta el 10% para hacer arida la cal

cales hidraulicas: las cales hidraulicas contiene, ademas de la cal viva cantidades variables de silice, alumina,

magnesia, oxido de hierro y pequeas cantidades dde acalis (sosa y potasa). estos componentes al reaccionar

con la cal forman los silicatos, aluminatos y silico-aluminatos que en mayor o menor cantidad se encuentran

en todos los productos hidraulicos. se clasifican en debil, mediana, propia y eminentemente hidraulica de

acuerdo su indice de hidraulicidad y al tiempo de fraguado

-YESO BLANCO: ES EL MEJOR PRODUCTO EL MAS SEGURO

-SANCOCHADO ES EL QUE NO ESTA BIEN COCIDO GENERALMENTE LO VUELVE AL HORNO MEZCLADO CON LA PIEDRA

YESOSA NUEVA

-RECOCIDO, AQUEL QUE HA ESTADO MAS PROXIMO AL FUGO SIN SER PERJUDICADO POR EL HUMO

EL FRAGUADO DEL YESO ES RAPIDO. DE 10 A 15 MINUTOS

EL YESO SE EMPLEA PARA TABIQUES, ENLUCIDOS , PAVIMENTOS , ESTUCOS, MODELOS, PARA FABRICACION DE

MARMOLES

ADHERENCIA: LA ADHERENCIA DEL YESO ES REDUCIDA

DURACION. DE LA DURACION DEL YESO

YESO DE CUBRICION

SI SE CLAIENTE YESO A NOVECIENTEOS GRADOS SE FORMAN CAO: CASO4 ; CAO + SO3

SE EMPLEA PARA PARA RECUBRIR PAVIMENTOS Y MUROSO COMO ADICION PARA MORTEROS DE CAL

MORTEROS AEREO; SE EMPLEA CAL VIVA CAO QUE SE OTBIENEN DE LA CALIZA A 1100 GRADOS

E)

cementos

fabricacion: las materias primas, arcilla y caliza, se trituran primero por separado, se secan y se muelen a polvo fino.

despus se llevan en las cantidades previamente calculadas a un silo con un dispositivo de mezclado en el que se

consigue una mezcla ntima y homognea.

desde este silo la mezcla lleva a un deposito con que se alimenta continuamente el horno rotatorio. previamente la

mezcla pasa por una cmara de tostacin a contracorriente con los gases calientes a unos 1000 grados procedentes del

horno, con lo que el polvo se transforma en granos.

propiedades: los cementos son los morteros hidrulicos mas importante. son mezclas de rocas calizas y arcillosas, se le

calcinan hasta sinterizacion (1400-500 grados) y se muelen despus, entre muchas clases de cemento el ms importante

es el portland

las propiedades del cemento quedan determinadas por las materias primas y el proceso de fabricacin y dependen de:

1) de la finura de las materias primas molidas

2) del exacto mantenimiento de una determinada relacin de mezcla

3) de la temperatura y de la duracin de calcinacin

4) de la forma de refrigerar el producto

aplicaciones segn los tipos de concreto

el cemento se utiliza exclusivamente para la construccin. como hormign se utiliza como hormign moldeado o como

hormign prensado. si se incluyen en el varillas o enrejado de hierro se habla de hormign armado

el terrazzo se fabrica con granitos de piedra de distintos tamaos y colores que se ponen en un lecho de cemento y se

pulen despus del endurecimiento

las chapas de eternila se producen con cemento y asbesto u otro material fibroso. lo mismo que otras mezclas del

cemento con aditivos de bajo peso especfico dan lugar al cemento ligero.

el cemento portland blanco se utiliza, por ejemplo, con fines artsticos. es un cemento portland con un mximo de 0.5

porciento de xido de hierro

el cemento portland ferroso es un cemento mixto que debe contener un mnimo de 70 porciento de cemento portland y

un mximo de 30 porciento de escorias de alto horno; sus propiedades son similares al del cemento portland.

el cemento trass es tambin cemento mixto 30-40 de trass, el resto cemento portland. que ha dado buenos resultados

sobre todo en construcciones hidrulicas.

el cemento aluminoso tiene una composicin distinta de la del cemento portland, sobre todo por su elevado contenido

en almina 42 porciento de al2o3, 37 de cao, 15 de fe2o3 y 6 de sio2. estos componentes deben ser calentados por

encima del punto de sinterizacion hasta lograr su fusin, cemento fundido. sus ventajas residen en la gran estabilidad

frente a disoluciones agresivas y en el rapido endurecimiento. se utiliza tambien como aglutinante para ladrillos

refractarios

el cemento sorel, no es propiamente un cemento sino una mezcla de magnesia calcinada y pulverizada con disoluciones

de cloruro de magnesio. con mezclas de cemento sorel y serrn se fabrica la piedra de madera y mrmol artificial

con las escorias de los altos hornos, se se han llegado a fabricar tres tipos de cementos:

A) portland con escorias: es un aglomerante hidrulico compuesto por un mnimo de 70 porciento de cemento

portland y un mximo de 30 de escorias de los altos hornos. el cemento y las escorias se muelen muy

finamente formando mezclas intimas. el portland de escorias se fabrica por los mismos mtodos y

procedimientos para el cemento portland y se lo somete a los ensayos exigindole exactamente las mismas

condiciones. Con estos se obtienen tres tipos de productos: de frague rapido , normal y lento. Segn su

destino se regula el frague con hasta un 3 porciento como mximo de sustancias adicionales, no se permite en

mahor proporcin para evitar que se adicionen con el nico fin de producir aumento de peso. A este portland

se le atribuye poseer una resistencia a la accin del agua de mar

B) Cementos de altos hornos: La composicion de este scemento es inversa a la anterior . en efecto, se fabrica con

un 70 a 85 porciento de las escorias y el del 15 a 30 porciento de cemento Portland, en forma de Clinquer ,

todo lo cual se muele y mezcla ntimamente . es de color gris claro y de frage lento.

C) Cemento de escorias: este cemento se obtiene por simple mezcla mecanica de las escorias de altos hornos,

enfriadas rapidamente y pulverizadas con cal hidraulica en polvo. La proporcin mas corriente es de

porciento de escorias. Su frague es lento por lo que se le agrega el 1 por ciento de yeso.

D) Cementos puzolanicos: La fabricacion de este cemento tuvo origen en la necesidad de proteger el cemento de

la accion corrosiva de las aguas de mar. Como las puzolanas , contienen silice en estado quimico especial para

que al ponerse en contracto con el agua se combine con la cal formando un silicato calcico perfectamente

estable y protector, la mezcla intima.

Los elementos componentes, segn john A. deben estar dentro de los siguientes limites en porcenta

F)

G)

- Calcareo, CaO, no debe exeder de 60 porciento. Silice , SiO2 no menos de 25 porciento, Anhidrido sulfuroso,

SO2 no debe exeder de 2.5 porciento, Magnesia, MgO, no debe exeder 6 porciento, Perdida por ignicion, no

debe exeder de 6 porciento.

Estos cementos tienen especial aplicacin para obras maritimas o industriales donde eexiste el peligro de

atraque por aguas agresivas ..

Cemento Aluminoso: Tambien llamado fundido esta constituido por la mezcla de caliza con bauxita y cocido en

hornos elctricos. De color muy oscuro, se caracteriza por su rapido endurecimiento, de manera que a los pocos

dias adquiere la resistencia que los cementos comunes obtienen a veces en 3 meses

Durante su endurecimiento debe regarse mcho , debido a la alta temperatura que alcanza casi a los 100 grados

Esta compuesta por : - Alumina en un 40 porciento, - Calcareo en un 40 porciento, -Oxido de hierro en un 15

porciento, - Silice, magnesia e impurezas en un 5 porciento

Cementos expansivos: son aquellos a los que se les ha agregado un elemento expansivo que les permite

aumentor su volumen y para controlar esta propiedad se les aade otro elemento estabilizador

El ingeniero Suizo Lossier, en colaboracion con eminentes quimicos, estudio y obtuvo un cemento que

denomino cemento expansivo, el cual no solamente no sufre contraccion, sino que se expande durante el

frague, expansion puede llegar hasta 5cm cada metro, el elemento esencial empleado es el sulfato de calcio

Cementos especiales:

a. -Cementos blancos: se fabrican empleando materias puras exentas o casi exentas de metales y el

caolin. La ddisminucion de oxido ferrico se suple con la mayor proporcion de silice en relacion al

calcareo.

b. Cementos coloreados: Los cementos coloreados son fabricados aadiendo color a los anteriores.

PROPIEDADES Y ENSAYOS DEL CEMENTO PORTLAND

Las pruebas a que se somete el cemento son: el peso especifico, dnesidad, sutileza, fraguado, constanci de

volumen, resistencia mecanica:

a) Peso especifico: El peso especifico del cemento portland varia entre 3 y 3.15 pero el pliego de condiciones

establece que luego de calentado al rojo oscuro durante 30 minutos, el minimo sera de 3.05 . Los ensayos se

efectuan con el volumenometro de Le Chatelier Candlot , tiene un volumen de 20 cm3

b) Densidad Aparente: Se determina pesando un litro de cemento, pero para lo cual se emplean embudos

especialmente dispuestos para llenar la medida, se procede tratando de evitar toda la trepidacion que podria

producir un asentamiento en el cemento. La densidad aparente de un cemento varia con el grado de fiunra, el

metodo empleado y el grado de agitacion. Puede ser de 1 a 1.3 sin asentar

c) Sutileza o fiunra del molido: El grado de finura del cemento tiene fundamental importancia en su frague ,

pasta normal y muy especialmente en su resistencia, la cual esta en relacion directa al mismo. Las pruebas se

efectuan a mano, pero para evitar la influencia personal se utilizaba la maquina...

d) Pasta normal: Para obtener la llamada pasta normal se debe agregar una determinada cantidad de agua. Que

generalmente oscila entre los 250 a 300 gr por kg de cemento, agua que debe ser agregada de una sola vez

para luego amasar la pasta durante 5 minutos.

e) Fraguado: el frague comienza con el amasado de la pasta normal, pero recien se hace visible cuando aplicado

el aparato de vicat su aguja no llega el fondo. .se considera terminado el frague cuando la aguja se detiene en

la superficie de la masa, es decir cuando solamente penetra en la superficie de la masa ,

f) Constancia de volumen: el cemento portland para construccion debe ser de voluemn constante para evitar

que la obra con el ejecutada se destruya.

g) Resitencia mecanica: Se establece el ensayo del cemento adicionado con arena, es decir como un mortero

empleado en la construccion , pues en su calidad utilitaria no solamente deben tomarse en cuenta las

propiedades estudiadas , si no tambien la adherencia.

YESO

EL YESO SE OBTIENE POR LA DESHIDRATACION DE LA PIEDRA YESOSA O ALGEZ.

ES UN SULFATO DE CAL HIDRATADO CON DOS MOLECULAS DE AGUA SO4 +2H2O REDUCIDO LUEGO A POLVO DE LA

DESHIDRATACION Y AMASADO CON AGUA, LA RECUPERA, ADQUIERIENDO DUREZA, EN LA NATURALEZA SE ENCUENTRA

EN DOS FORMAS DISTINTAS, COMO SULFATO DE CAL HIDRATADO O COMO ANHIDRITA SO4CA

LOS MEJORES YESOS PROVIENEN DE LA ALGEZ MEZCLADAS OCN CALIZAS

FABRICACION: ES COMO LA DE LA CAL . EXTRAIDA LA PIEDRA Y PREVIA TRITURACION , ES CALCINADA PARA LUEGO

DEPOSITARLA EN SILOS

TRITURACION:SE EMPLEANDE PREFERENCIA MACHACADORAS DE MANDIBULA COOMO LA LA PRESENTADA EN EL

CROQUIS, PARA LOS SEMENTOS, LAS LLAMADAS CONO ESBOZADAS EN EL CROQUIS DE LA FIGURA.

COCCION: AL CALCINAR LA PIEDRA YESOSA ES CONVENIENTE QUE EL COMBUSTIBLE NO TENGA CONTACTO ALGUNO

CON LA PIEDRA PORQUE EL SULFATO DE CALCIO CON EL CARBON PRODUCE SULFURO DE CALCIO

TIPOS DE YESOS: - YESO NEGRO, SE OBTIENE DE MEZCLAS DE CENIZAS, SIRVE SOLAMENTE COMO RELLENO O COMO

ABONO

-YESO GRIS: SE APLICA COMO PRIMERA MANO LUEGO PARA SER RECUBIERTO CON EL BLANCO

Das könnte Ihnen auch gefallen

- 2-Remuneraciones Ingeniería Octubre-2019Dokument3 Seiten2-Remuneraciones Ingeniería Octubre-2019Jorge Burgos NogueraNoch keine Bewertungen

- Emisiones de Dióxido de Carbono Del CementoDokument8 SeitenEmisiones de Dióxido de Carbono Del CementoJorge Burgos NogueraNoch keine Bewertungen

- C. Soc. - Filosofía 1 N - Martes 23 de MarzoDokument3 SeitenC. Soc. - Filosofía 1 N - Martes 23 de MarzoJorge Burgos NogueraNoch keine Bewertungen

- Informe Nacional Sobre Desarrollo Humano 2008 PDFDokument281 SeitenInforme Nacional Sobre Desarrollo Humano 2008 PDFJorge Burgos NogueraNoch keine Bewertungen

- Ensayo ProctorDokument1 SeiteEnsayo ProctorJorge Burgos NogueraNoch keine Bewertungen

- 2019 Lista de Ingresantes Facultad de Medicina Universidad Nacional de ItapuaDokument6 Seiten2019 Lista de Ingresantes Facultad de Medicina Universidad Nacional de ItapuaJorge Burgos NogueraNoch keine Bewertungen

- Ingenieria-Civil-9º-Semestre FiuniDokument1 SeiteIngenieria-Civil-9º-Semestre FiuniJorge Burgos NogueraNoch keine Bewertungen

- Ingeniería Geotécnica PDFDokument3 SeitenIngeniería Geotécnica PDFJorge Burgos NogueraNoch keine Bewertungen

- Ensayo de Compactación Proctor PDFDokument2 SeitenEnsayo de Compactación Proctor PDFJorge Burgos NogueraNoch keine Bewertungen

- Encarnación (Paraguay)Dokument10 SeitenEncarnación (Paraguay)Jorge Burgos NogueraNoch keine Bewertungen

- Horario de Ómnibus Terminal de EncarnaciónDokument9 SeitenHorario de Ómnibus Terminal de EncarnaciónJorge Burgos NogueraNoch keine Bewertungen

- Obras de Regulacion y Almacenamiento'Dokument26 SeitenObras de Regulacion y Almacenamiento'Jorge Burgos NogueraNoch keine Bewertungen

- Sesi N 28 (Blended) - Fibras de CarbonoDokument26 SeitenSesi N 28 (Blended) - Fibras de CarbonoLuis Ever Acosta ChapoñanNoch keine Bewertungen

- Copia de Copia de Anexo 7 - Informe de ITSE Previa PDFDokument13 SeitenCopia de Copia de Anexo 7 - Informe de ITSE Previa PDFGiancarlo LazoNoch keine Bewertungen

- Diseño de Mezcla para ZapatasDokument7 SeitenDiseño de Mezcla para ZapatasW Frankling Caro LinaresNoch keine Bewertungen

- PDF-Serna Martí Llano - HAC 2018. V Congreso Iberoamericano de Hormigón Autocompactante y Hormigones ...Dokument754 SeitenPDF-Serna Martí Llano - HAC 2018. V Congreso Iberoamericano de Hormigón Autocompactante y Hormigones ...Camila HernandezNoch keine Bewertungen

- Espec. Técnica Rib Loc - 650mm Serie 3Dokument17 SeitenEspec. Técnica Rib Loc - 650mm Serie 3Otonar Hurtado AranaNoch keine Bewertungen

- EconomizadorDokument4 SeitenEconomizadorAldo Reyes RNoch keine Bewertungen

- EATON FULLER - Manual de ReparaciónDokument196 SeitenEATON FULLER - Manual de ReparaciónSebastian Garcia96% (47)

- Flexion en HA TPDokument3 SeitenFlexion en HA TPSergio Gustavo de MicheleNoch keine Bewertungen

- Sime DuettoDokument3 SeitenSime DuettoIgnacio LopezNoch keine Bewertungen

- Catalogo de Tubos BOFILL - DIDokument12 SeitenCatalogo de Tubos BOFILL - DIDaniel Perez PerezNoch keine Bewertungen

- Balance de EnergiaDokument3 SeitenBalance de EnergiaAlexa SotoNoch keine Bewertungen

- Diseño de Tablero de Puente CarreteroDokument16 SeitenDiseño de Tablero de Puente CarreteroneryNoch keine Bewertungen

- PararayosDokument23 SeitenPararayosRober BlanquitoNoch keine Bewertungen

- Eficiencia Energética en El HogarDokument56 SeitenEficiencia Energética en El HogarGuillermo Peña100% (1)

- JCR CompletoDokument14 SeitenJCR CompletoFrancisco Nguema Mane0% (1)

- 3.0. Especificaciones TecnicasDokument21 Seiten3.0. Especificaciones TecnicasedwinNoch keine Bewertungen

- Hilty ResinasDokument28 SeitenHilty ResinasMiguel EscobarNoch keine Bewertungen

- Anexo 12.06 Memoria Descriptiva POSTEDokument4 SeitenAnexo 12.06 Memoria Descriptiva POSTEWilson ThiagoNoch keine Bewertungen

- Hincado de Pilotes in SituDokument15 SeitenHincado de Pilotes in SituCynthia DCNoch keine Bewertungen

- CementoDokument15 SeitenCementoRoder Will WeccsNoch keine Bewertungen

- Memoria de Calculo de Las EscalerasDokument6 SeitenMemoria de Calculo de Las EscalerasVictor CruzNoch keine Bewertungen

- Metodo de CrossDokument11 SeitenMetodo de CrossRaul Garcia CandiaNoch keine Bewertungen

- CimentacionDokument22 SeitenCimentacionDenilson Gabriel Evans Ramon IsidroNoch keine Bewertungen

- Informe 4 ALAVRZEDokument4 SeitenInforme 4 ALAVRZENAYRUTH LIA ALVAREZ ALVAREZNoch keine Bewertungen

- Proyecto de EstructuraDokument15 SeitenProyecto de EstructuraAlberto KikushimaNoch keine Bewertungen

- Modelo Informe ProcelsaDokument17 SeitenModelo Informe ProcelsaDiego Fernando Sevillano CastilloNoch keine Bewertungen

- Cuestionario 2 51-2019Dokument14 SeitenCuestionario 2 51-2019stephany pazNoch keine Bewertungen

- Ley Sobre Abastecimiento de Agua Potable en El Medio Rural Del Estado de YucatanDokument11 SeitenLey Sobre Abastecimiento de Agua Potable en El Medio Rural Del Estado de YucatanGloria YamNoch keine Bewertungen

- Gestion de ProyectoDokument76 SeitenGestion de ProyectogarywayruNoch keine Bewertungen