Beruflich Dokumente

Kultur Dokumente

Ingeniería de Materiales

Hochgeladen von

Jossymar Arroyo DíazOriginalbeschreibung:

Originaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ingeniería de Materiales

Hochgeladen von

Jossymar Arroyo DíazCopyright:

Verfügbare Formate

TRABAJO DE MATERIALES DE INGENIERIA

FUNDICIONES COLADAS

Presentado por:

JULIBETH ARIZA

LINDYS FONSECA

KIARA MORENO

LUIS AGUILAR

INGENIERO:

CARLOS MENAZA

UNIVERSIDAD DEL ATLANTICO

FACULTAD DE INGENIERIAS

INGENIERIA QUIMICA

BARRANQUILLA

2014

FUNDICIONES COLADAS

1.

Contenido

2. INTRODUCCIN............................................................................................................

3. JUSTIFICACIN.............................................................................................................

4. OBJETIVOS.....................................................................................................................

5. CONTENIDO...................................................................................................................

5.1

CLASIFICACIN DE PIEZAS......................................................................7

5.2

SELECCIN Y ALEACIN DE METALES PARA FUNDICIN..............7

5.2.1

5.3

Seleccin..................................................................................................7

Consideraciones del diseo.........................................................................8

5.3.1

Lneas de particin..................................................................................8

5.3.2

ngulo de salida......................................................................................8

5.3.3

Tolerancias dimensionales....................................................................9

5.3.4

Holgura de maquinado...........................................................................9

5.3.5

Esfuerzos residuales..............................................................................9

5.3.6

Forma de la pieza...................................................................................9

5.4

Aleaciones de metales para fundicin......................................................10

5.4.1

5.5

Tipos de aleaciones..............................................................................10

MOLDEADO Y COLADO DE MATERIALES...........................................15

5.5.1

Moldeado................................................................................................15

FUNDICIONES COLADAS

6.

5.5.2

MOLDEO EN ARENA...........................................................................15

5.5.3

Colado.....................................................................................................17

5.5.4

Sistemas de colada..............................................................................17

5.5.5

Moldeo por colada................................................................................18

5.5.6

Limpieza de las piezas moldeadas....................................................18

5.6

Pulvimetalurgia.............................................................................................19

5.7

MODELOS.....................................................................................................19

5.7.1

Clasificacin general, forma y material de los modelos.................20

5.7.2

Diseo de modelos para fundicin.....................................................20

5.8

FUNDICIN EN MOLDE A PRESIN O FUNDICIN FORJADO......21

5.9

Fundicin a baja presin (low pressure casting).....................................22

CONCLUISONES...........................................................................................................

7. REFERENCIAS.............................................................................................................

FUNDICIONES COLADAS

2. INTRODUCCIN

Segn la clase de que debe realizar el constructor de mquinas , en la ejecucin

de sus proyectos utiliza:

a.

Metales laminados o perfilados

b.

Metales forjados

c.

Elementos metlicos unidos entre s por medio de ensambles o soldadura

d.

Piezas metlicas obtenidas por fundicin o colado.

Estas ltimas constituyen en la mayora de los casos la parte preponderante de las

mquinas , ya que el procedimiento de la fundicin permite obtener fcil y

econmicamente piezas de diversas formas y tamaos y utilizar de modo

conveniente algunos metales y aleaciones cuyas caractersticas particulares no los

hacen aptos para la laminacin , la forja o la soldadura , por ejemplo

el hierro colado.

La fundicin es , por lo tanto , una industria fundamental para la construccin de

mquinas y exige una amplia cultura profesional en el que se dedica a ella , pues

requiere conocimientos tcnicos tan diversos como son el dibujo industrial ,

la mecnica de los cuerpos slidos y fluidos, la ptica , la termologa , la

electrotecnia , la qumica etc. , mucha experiencia en los recursos prcticos a los

que a menudo hay que recurrir , as como capacidad especial para idear y

aprovechar tales recursos.

FUNDICIONES COLADAS

La fundicin adems de una industria es tambin un arte : el moldeador , sin ms

ayuda que la de un modelo y algunas herramientas rudimentarias , puede producir

piezas muy complejas realizando un trabajo que puede llamarse de escultor .Para

terminar la pieza hace falta como en todos los dems procedimientos industriales ,

someter las materia primas ( que en este caso es el metal en bruto fundido en

lingotes y la chatarra ) y las materias auxiliares (esto es , el combustible , las

arenas , los aglutinantes etc.) A una serie de ordenadas de operaciones sucesivas

que constituyen el llamado diagrama de trabajo.

En resumen en el proceso de fundicin, el metal fundido fluye por gravedad u otra

fuerza dentro de un molde donde se solidifica y toma la forma de la cavidad del

molde (figura 1). El trmino fundicin se aplica tambin a la parte resultante de

este proceso. Es uno de los ms antiguos procesos de formado que se remonta 6

mil aos atrs. El principio de la fundicin es simple: se funde el metal, se vaca en

un molde y se deja enfriar.

Figura 1. Descripcin esquemtica del proceso de colada.

FUNDICIONES COLADAS

3. JUSTIFICACIN

En la actualidad, en la industria existen muchos procesos; los cuales da a da se

ven renovamos con la utilizacin de nuevos materiales y/o dispositivos para su

realizacin ptima. Vivimos en un mundo en constante cambio, razn por la cual el

ingeniero debe estar en constante bsqueda del conocimiento y mejoramiento de

los proceso industriales a diario. Razn por la cual, se ha de presentar este

trabajo, con el fin de identificar los proceso y pasos necesarios requeridos en el

proceso de fundicin; y de igual manera en los materias requeridos en dicho

proceso y de identificar nuestro papel de ingenieros qumicos en este proceso. Al

ser ingenieros qumicos estamos relacionados con todo tipo de proceso

industriales, uno de los cuales la fundicin y no podemos quedarnos a tras sin

saber cmo se ha de llevar este a cabo. En este trabajo se ha de exponer todo lo

dicho anteriormente y de igual manera se ha de dar una visin general y puntual

acerca de este importante proceso industrial, el cual es muy utilizado en el

moldeamiento de metales con el fin de mejorar la vida y general materiales ms

resistentes.

4. OBJETIVOS

Identificar los pasos necesarios para llevar a cabo una fundicin ptima

Reconocer cuales han de ser las propiedades, tanto fsicas qumicas

como mecnicas; en el proceso de fundicin y como ha de ser la

escogencia de estos

FUNDICIONES COLADAS

Identificar las normas y pautas, tanto tcnicas como judiciales, para el

desarrollo de dicho proceso y como ha de dar el manejo de los

materiales durante el desarrollo de esta.

5. CONTENIDO

5.1

CL

A

SI

FI

C

A

CI

N

D

E

PI

EZ

A

S

FUNDICIONES COLADAS

Han sido desarrollados varios sistemas de clasificacin de piezas, pero ninguno de

ellos ha sido aceptado de forma general, puesto que deben adaptarse a las

necesidades. Se distinguen:

Sistemas basados en atributos de diseo: Este sistema se basa en las

formas, dimensiones, tolerancias, tipo de material, acabado superficial y

funcin de la pieza.

Sistemas basados en atributos de fabricacin: Este sistema comprende los

procesos, operaciones, tiempo de fabricacin, lotes, produccin anual,

mquinas y tiles necesarios.

Sistemas mixtos: Sistemas basados en atributos de diseo y fabricacin de

la pieza.

5.2

SE

LE

C

CI

N

Y

AL

E

A

CI

N

D

FUNDICIONES COLADAS

E

M

ET

AL

ES

PA

R

A

FU

N

DI

CI

5.2.1 Seleccin

Los procesos de seleccin de materiales requieren un entendimiento de las

relaciones existentes entre distintos tipos de variables tales como las propiedades

del material, caractersticas de procesado, consideraciones de diseo, funcin que

debe cumplir la pieza y la forma de la pieza.

Las propiedades ms importantes (general, mecnicas, trmicas, desgaste); a

tener en cuenta en los procesos de seleccin son los siguientes: coste (E/kg),

densidad (kg/m3), mdulo de elasticidad (Gpa), lmite elstico (Mpa), tenacidad a

FUNDICIONES COLADAS

10

la fractura (Mpa), lmite de fatiga (Mpa), conductividad trmica (W/mK), calor

especfico (J/kg K), punto de fusin (K), temperatura de transicin vtrea (K),

coeficiente de dilatacin trmica ( K -1 ), velocidad de corrosin (mm/ao). La

conductividad trmica o elctrica es caractersticas del procesado de materiales.

5.3

Co

ns

id

er

ac

io

ne

s

de

l

di

se

o

Deben evitarse las esquinas agudas, los ngulos y los biseles, pues, stas

actan como elevadores de esfuerzos y pueden causar el agrietamiento y

grietas del metal (y de las matrices) durante la solidificacin.

Deben evitarse las reas planas grandes (superficies simples), ya que se

pueden torcer durante el enfriamiento debido a gradientes de temperatura o

formarse un mal acabado superficial.

FUNDICIONES COLADAS

11

A fin de evitar el agrietamiento de la pieza fundida, debern existir

tolerancias de construccin durante la solidificacin.

5.3.1 Lneas de particin

Lneas de particin, la lnea de particin es aquella lnea o plano que separa las

mitades superior e inferior de los moldes; la lnea de particin debe estar en las

lneas o bordes de las fundiciones.

5.3.2 ngulo de salida

ste ngulo pequeo debe estar en los modelos para moldes de arena para

permitir la extraccin del modelo sin daar el molde.

5.3.3 Tolerancias dimensionales

Deben ser tan amplios como sea posible, dentro de los lmites de un buen

desempeo de la pieza, de lo contrario aumenta el costo de la fundicin.

5.3.4 Holgura de maquinado

Las holguras de maquinado que se incluyen en las dimensiones del modelo,

dependen del tipo de fundicin y aumentan con el tamao y el espesor de la

seccin de fundiciones.

FUNDICIONES COLADAS

12

5.3.5 Esfuerzos residuales

Las diferentes velocidades de enfriamiento dentro del cuerpo de una fundicin

generan los denominados esfuerzos residuales, para ello es necesario el alivio de

esfuerzos a fin de evitar distorsiones en aplicaciones crticas.

5.3.6 Forma de la pieza

En cuanto a la forma de la pieza, para darle a un cuerpo formas cilndricas,

cnicas, esfricas, estas se obtienen al usar el torno (torneado); para alisar o

perfilar una pieza o cuerpo se utiliza la fresa (fresado); para agujeros cilndricos en

las piezas, se utiliza taladradora o taladro. Para hacer roscas en agujeros o piezas

cilndricas, se utilizan taladradoras, roscadoras con machos y roscadoras por

laminacin; para agujeros de pequeos y grandes dimetros, se utiliza la

mandriladora; para el tallado de dientes en piezas cilndricas o cnicas se utiliza la

dentadora.

Para obtener superficies planas o perfiladas rectilneamente, se utiliza la limadora;

para obtener superficies planas o acanaladuras rectilneas se usa la mortajadora.

En cuanto a la funcin de la pieza, existen determinadas piezas que incluyen

engarces o zonas destinadas a encajar con otras partes diferentes para formar

una pieza ms compleja. Otras piezas, se fabrican por la necesidad de que las

mismas se integran a un diseo complejo.

5.4

Al

ea

ci

on

FUNDICIONES COLADAS

13

es

de

m

et

al

es

pa

ra

fu

nd

ici

n

Algunos metales y aleaciones se producen directamente por medio de la

metalurgia de polvos o por tcnicas electrolticas. Los dems metales y

aleaciones, primero deben pasar por la etapa de fusin y vaciado; por lo que es

muy comn distinguir entre dos amplias clases:

1.

Las aleaciones forjadas poseen suficiente ductilidad para permitir la

deformacin plstica en caliente y/o en fro representan el mayor porcentaje

(85%) de las aleaciones producidas y se funden en formas sencillas

adecuadas para el trabajo posterior como lo es la fundicin de lingotes.

2. Las aleaciones fundidas, tales como las eutcticas, se eligen por su buena

fundibilidad o son materiales con una estructura que no puede tolerar

FUNDICIONES COLADAS

14

ninguna deformacin. Estas se funden directamente en la forma final

(fundicin de formas).

5.4.1 Tipos de aleaciones

Materiales Ferrosos: En este grupo de materiales se pueden derivar varias

familias del sistema hierro - carbono.

Aceros Fundidos: Los aceros al carbono se encuentra en la forma de F 3C.

su punto de fusin es elevado (ms del 0.15 % de carbono), su amplio

rango de congelamiento hacen a los aceros menos adecuados para

propsitos de fundicin, no obstante, son dctiles y tiene una resistencia

sobre todo a la fatiga elevada, y sta se puede incrementar por medio de un

tratamiento trmico y por aleacin. Como las inclusiones sulfurosas

deterioran las propiedades, el contenido de azufre se disminuye al adherir

elementos como el calcio. El acero se desoxida con aluminio. La mayora

de los aceros se pueden soldar fcilmente para armar componentes de

tamaos inusitadamente grande o de gran complejidad; de ah que tengan

aplicaciones importantes principalmente para equipo ferroviario (ejemplo:

ruedas, marcos de los vagones de carga) equipo de construccin, equipo

de construccin y minera (ejemplo: carcasas de flecha, rotores de cable),

maquinaria para trabajar metales (trenes de laminacin) en componentes

petroleros y plantas qumicas (cuerpos de vlvulas, impulsores). Los aceros

inoxidables son indispensables en las industrias alimenticias y su punto de

fusin elevado y su alto rango de congelamiento presentan retos

tecnolgicos importantes.

Hierros fundidos blancos: Los hierros fundidos contienen ms de 2% de

carbono. La forma en que el carbono solidifica depende de las velocidades

de enfriamiento, as como de la composicin, el control se ejerce

principalmente por medio del contenido total de carbono, silicio y potasio.

FUNDICIONES COLADAS

15

La cementita primaria en eutctico hace a estos hierros blancos, duros y

frgiles, de aqu que su uso se limite a partes resistentes al desgaste, tales

como recubrimiento para molinos de trituracin de menas y en algunas

partes de maquinaria agrcola.

Hierro Maleable: El hierro maleable tiene resistencia, ductilidad y tenacidad.

Su fundicin se produce con tratamiento trmico de la fundicin de hierro

blanco para formar grafito esferoidal.

Hierro gris: Con el equivalente de carbono (C.E) relativamente elevado y

velocidades de enfriamiento ms lentas, hay tiempo para que el hierro

solidifique en forma estable y para que el carbono se separe en formas de

escamas de grafito haciendo la fractura de superficie de color gris opaco,

de ah el nombre de hierro gris. Las escamas de grafito disminuye la

ductilidad hasta hacerla prcticamente nula y el mdulo de Young es menor

que el hierro (vara de 70-150 Gpa). El hierro gris constituye la eleccin

preferida en todos los campos donde la ductilidad y la resistencia elevada

no son necesarias, teniendo aplicacin en pesos, marcos, armazones para

motores, engranes y bombas. Su capacidad de amortiguamiento elevada es

una ventaja para las bases de la mquina herramienta.

Hierro nodular: El hierro nodular (dctil o esferoidal) combina la buena

fundibilidad y maquinabilidad del hierro gris con un poco de la ductilidad del

acero. Tiene una gama de aplicabilidad extremadamente amplio, desde

cigeales, automotores y engranes hipoides hasta carcasas de bombas,

rodillos de trenes de laminacin y en general se usa en partes sometidas a

cargas de impacto o que requieran un mdulo elstico elevado (E=150-175

Gpa)

FUNDICIONES COLADAS

16

Materiales No Ferrosos: Los metales que no contienen hierro se llaman no

ferrosos. Los ms utilizados destacan el cobre (latones, bronces), aluminio,

estao, nquel, plomo, titanio, tungsteno. Aqu se analizan los grupos de

aleaciones ms importantes ordenadas con respecto a su punto de fusin.

Aleaciones con base estao: El estao tiene el punto de fusin ms bajo

(232C). Es altamente resistente a la corrosin y no txico, pero su baja

resistencia excluye su uso como material de construccin. Su aplicacin

ms relevante est en los cojinetes (baja friccin). Al aadirle a esta

aleacin con base estao para formar un compuesto intermetlico, hace al

material ms resistente en la aplicacin del cojinete.

Aleaciones con base de plomo: El plomo tiene un punto de fusin bajo

(327C) por debajo de la aleacin con base de estao. Tiene buena

resistencia a la corrosin, es txico y su uso est limitado a aplicaciones

donde se evita el contacto humano. Se usan fundiciones grandes en arena

o de molde permanente como escudos contra rayos x, rayos y. La baja

resistencia y solubilidad en otros metales del plomo lo convierten en un

material para cojinetes, con una calidad un poco menor que el estao.

Aleaciones con base de zinc: El zinc tiene una baja fusin (419C), su

mayor debilidad es la baja resistencia a la termofluencia. Tiene baja

resistencia a elementos contaminantes como cadmio, estao y plomo los

cuales provocan la corrosin intergranular. Al emplear zinc (99.99%) puro y

con un control de los contaminantes se asegura la resistencia a la

corrosin. Su aplicacin la tienen en cajas para instrumentos y los

componentes y acabados automotores.

Aleaciones con base de aluminio: El aluminio presenta su punto de fusin

en 660C. Tiene resistencia a la corrosin y la misma se mejora a travs de

FUNDICIONES COLADAS

17

mecanismos de solucin slida y de endurecimiento por precipitacin. El

aluminio puro tiene aplicacin para utensilios domsticos. El aluminio de

99.6% de alta conductividad, se funde en matriz a presin para rotores del

tipo jaula de ardilla, motores fraccionarios, y como fundicin de molde

permanente para motores grandes.

Aleacin con base de cobre: El cobre tiene punto de fusin de 1083C, el

cual es demasiado elevado para las matrices de acero. Una aleacin de

88Cu-10Sn-2Zn tiene resistencia elevada, teniendo aplicacin en engranes,

cojinetes y piezas para bombas. A esta aleacin si se le agrega plomo

mejora la maquinabilidad. La aleacin de 85Cu-5Sn-5Pb-5Zn se aplica en

cuerpos de bombas. El contenido elevado de plomo en la aleacin 80Cu10Sn-10Pb disminuye su resistencia y se aplica en cojinetes. Los bronces

de aluminio tienen resistencia a la corrosin o teniendo aplicaciones

marinas, engranes sinfn, vlvulas y herramientas sin formacin de chispas.

Los latones (Cu-Zn) tienen aplicaciones para adaptadores, accesorios de

plomera.

Aleaciones con base de nquel y cobalto: El nquel tiene un punto de fusin

de 1435C y el cobalto de 1495C. Estas aleaciones tienen resistencia a la

corrosin, sus aplicaciones estn en partes de turbinas de gas como el

motor de reaccin.

Otras aleaciones: Otras aleaciones con punto de fusin ms alto se usan en

casos especficos para producir piezas fundidas como el titanio (punto de

fusin 1670C), tiene resistencia a la corrosin. Tiene aplicacin en plantas

qumicas y en la construccin de aeronaves subsnicas (mantiene el vuelo

horizontal a velocidades que no excedan de Mach 1) y supersnicas

(mantienen el vuelo horizontal a velocidades que excedan de Mach 1, un

mach es ms de 300 m/s). Estn tambin los metales refractarios los cuales

FUNDICIONES COLADAS

18

son difciles de fundir debida a sus altas resistencias al calor, cabe

mencionar los ms importantes: El molibdeno (punto de fusin de 2610C);

El niobio (punto de fusin de 2470C); El tungsteno (punto de fusin de

3410C) Se oxidan extremadamente rpido, por lo que se les aplica

tcnicas especiales tales como arco al vaco o haz de electrones. Se

aplican en las toberas de los motores de los cohetes.

5.5

M

O

LD

E

A

D

O

Y

C

O

LA

D

O

D

E

M

AT

FUNDICIONES COLADAS

19

E

RI

AL

ES

5.5.1

Moldeado

Los lingotes se forman por moldeado o molde vertiendo el metal lquido en unos

moldes hechos de metal o de arena, segn los casos. Tanto el metal como la

arena tienen la ventaja de su porosidad el cual permite la salida de los gases.

Moldear es producir un cuerpo rgido a partir de material sin forma. A los mtodos

de moldeo de materiales metlicos corresponden, entre otros, el moldeo y la

pulvimetalurgia.

5.5.2 MOLDEO EN ARENA

La fundicin en arena es, con mucho, el proceso de moldeo ms importante. Para

describir las caractersticas bsicas del molde se usar un molde de fundicin en

arena. Muchas de estas caractersticas y trminos se aplican tambin a los

modelos de otros procesos de fundicin. El molde consiste en dos mitades: la tapa

o semicaja o semimolde superior y la semicaja o semimolde inferior. Ambas estn

contenidas en la caja de moldeo, que tambin se divide en dos partes: una para

cada parte del molde; las dos mitades del molde estn separadas por el plano de

separacin (figuras 2).

FUNDICIONES COLADAS

20

Figura 2 Molde de fundicin en arena. En la imagen (a) se representa un molde

abierto, en la (b) se presenta un molde con un macho o corazn y una mazarota

ciega. Por su parte, en (c) se muestra la seccin transversal del molde listo para el

vaciado, en el que se tiene una mazarota abierta sobre la pieza

En la fundicin en molde de arena (y otros procesos de molde desechable) la

cavidad del molde se forma mediante un modelo de madera, metal, plstico u otro

material que tiene la forma de la pieza que ser fundida. La cavidad se forma al

recubrir el modelo de ambas cajas con arena en partes iguales, de manera que al

remover el modelo quede una cavidad que tenga la forma deseada de la pieza. El

modelo se sobredimensiona para compensar la contraccin del metal cuando ste

se solidifica y enfra. La arena hmeda del molde contiene un aglomerante para

mantener su forma.

FUNDICIONES COLADAS

21

5.5.3 Colado

La colada o vaciado es el proceso que da forma a un objeto al hacer entrar

material lquido en un agujero o cavidad que se llama molde y se deja solidificar el

lquido. Cuando el material se solidifica en la cavidad retiene la forma deseada.

Despus, se retira el molde y queda el objeto slido conformado. El proceso de

colado permite obtener piezas con formas diversas y complejas en todo tipo de

materiales.

5.5.4 Sistemas de colada

Los sistemas de coladas son dispositivos necesarios para conducir el metal lquido

a la cavidad del molde. Entre los elementos bsicos del sistema de colada,

pueden destacarse:

Colada o Bebedero: Conductor vertical a travs del cual el metal entra

en el canal.

Pozo de Colada: Seccin usualmente redondeada al final del bebedero,

utilizado para ayudar a controlar el flujo de metal que entra en canal.

Canal: Seccin comnmente horizontal a travs de la cual el metal

fluye o es distribuido mediante entradas a la cavidad del molde.

Portadas o Entradas: Canales secundarios variables en nmero de

acuerdo al diseo de la pieza a travs de las cuales el metal deja el

canal para penetrar en la cavidad del molde.

Cavidad de Colada: Seccin colocada en muchas ocasiones en la parte

superior del bebedero de manera de darle facilidad al operador para

mantener el metal dentro y permitir el flujo continuo, as mismo

minimiza o evita la turbulencia y promueve la entrada al bebedero solo

de metal limpio para ello usualmente emplean filtros.

FUNDICIONES COLADAS

22

Filtros: Pequeos dispositivos empleados en la cavidad de colada en

coacciones en el pozo de colada, de manera de separar la escoria del

metal y de esta forma permitir un flujo de metal limpio.

5.5.5

Moldeo por colada

Este procedimiento de fabricacin se aplica para producir piezas (moldeadas por

colada). Para el moldeo por colada se usa un molde que corresponda a la

configuracin de la pieza deseada. Segn el tipo de los materiales utilizados para

el moldeo por colada, estn los siguientes:

Fundicin de hierro, moldeo por colada de fundicin gris y de fundicin

maleable.

Fundicin de acero, moldeo por colada del acero.

Fundicin de metales, moldeo por colada de metales no frreos.

Los moldes para la colada pueden ser: moldes permanentes y moldes no

permanentes. Un molde permanente est elaborado en metal, como el acero, o

hierro colado; se emplean sobre todo para la fabricacin en serie. Un molde no

permanente o transitorio est hecho de materiales moldeables o refractarios como

la arena; stos se usan para una sola colada y se destruyen al extraer la pieza

moldeada.

5.5.6

Limpieza de las piezas moldeadas

En este procedimiento se incluye la separacin de las mazarotas, bebederos y

dems partes del sistema de alimentacin, el cual est formado por los cargadores

y su utilizacin tiene como finalidad prevenir no slo la formacin de cavidades o

rechupes, debido a la contraccin del metal durante la solidificacin sino tambin

FUNDICIONES COLADAS

23

evitar diseos con exceso de metal y altos costos de limpieza. As como las

rebabas, se eliminan las incrustaciones de arena y la retirada de los machos de

moldeo.

Los pequeos bebederos y mazarotas, cuando la pieza moldeada no es muy

delicada y poco tenaz, se quitan golpendolos y para los de mayor tamao se

usan herramientas de corte. Las rebabas se suprimen con corta fro o por

amolado. Para la limpieza de la superficie (pieza moldeada) se utiliza el chorreado

con arena. Para la limpieza de los machos de moldeo sin producir polvo se utiliza

chorro de agua.

5.6

Pu

lvi

m

et

al

ur

gi

a

La pulvimetalurgia o metalurgia de polvos es un proceso de fabricacin que,

partiendo de polvos finos y tras su compactacin para darles una forma

determinada (compactado), se calientan en atmsfera controlada (sinterizado)

para la obtencin de la pieza. Este proceso es adecuado para la fabricacin de

grandes series de piezas pequeas de gran precisin, para materiales o mezclas

poco comunes y para controlar el grado de porosidad o permeabilidad. Algunos

productos tpicos son rodamientos, rboles de levas, herramientas de corte,

segmentos de pistones, guas de vlvulas, filtros, etc.

FUNDICIONES COLADAS

24

5.7

M

O

D

EL

O

S

El modelo es un dispositivo que representa la parte exterior de la pieza y que

permite obtener la geometra de la pieza en molde. Los modelos de los procesos

(piezas de trabajo) se pueden usar para explorar la influencia de los parmetros

del proceso; dos aproximaciones son posibles:

En el modelado fsico el proceso se conduce en una escala reducida o

se usan materiales de simulacin.

En el modelado matemtico se establecen ecuaciones que expresan la

respuesta del proceso a cambios en sus parmetros. Con el uso de

computadoras y tcnicas se ha hecho posible el modelado en lnea, o

sea, en tiempo real.

Modelos desechables y removibles: Los moldes se fabrican por medio

de modelos los que pueden ser de madera, plstico, cera, yeso, arena,

poliuretano, metal, etc. Si los modelos se destruyen al elaborar la pieza,

se dice que stos son disponibles o desechables y si los modelos

sirven para varias fundiciones se les llama removibles

5.7.1 Clasificacin general, forma y material de los modelos

FUNDICIONES COLADAS

25

Segn la forma que reproducen: externos e internos. (Caja para

machos).

Forma del modelo: Al natural, enteros o divididos en dos o ms partes.

Material: Madera, metlico, resinas

5.7.2

Diseo de modelos para fundicin

La fundicin en arena requiere un modelo a tamao natural de madera, plstico y

metales que define la forma externa de la pieza que se pretende reproducir y que

formar la cavidad interna en el molde. En lo que atae a los materiales

empleados para la construccin del modelo, se puede emplear desde madera o

plsticos como el uretano y el poliestireno expandido (EPS) hasta metales como el

aluminio o el hierro fundido. Para el diseo del modelo se debe tener en cuenta

una serie de medidas derivadas de la naturaleza del proceso de fundicin:

Debe ser ligeramente ms grande que la pieza final, ya que se debe tener

en cuenta la contraccin de la misma una vez se haya enfriado a

temperatura ambiente. El porcentaje de reduccin depende del material

empleado para la fundicin.

Las superficies del modelo debern respetar unos ngulos mnimos con la

direccin de desmolde (la direccin en la que se extraer el modelo), con

objeto de no daar el molde de arena durante su extraccin. Este ngulo se

denomina ngulo de salida. Se recomiendan ngulos entre 0,5 y 2.

Incluir todos los canales de alimentacin y mazarotas necesarios para el

llenado del molde con el metal fundido.

Si es necesario incluir portadas, que son prolongaciones que sirven para la

colocacin del macho.

5.8

FU

N

DI

FUNDICIONES COLADAS

26

CI

N

E

N

M

O

LD

E

A

P

R

ES

I

N

O

FU

N

DI

CI

N

F

FUNDICIONES COLADAS

27

O

RJ

A

D

O

Una cantidad de fusin medida con anterioridad se carga en una matriz; se

permite que se enfre por debajo de la temperatura lquida, y luego la matriz se

cierra mientras se completa la solidificacin. Al utilizar la matriz y el forjado en

caliente el cual proporciona estructuras de grano altamente refinado y formas de

las piezas.

En este proceso el metal lquido se inyecta a presin en un molde metlico

(matriz), las piezas logradas con este procedimiento son de gran calidad en lo que

se refiere a su terminado y a sus dimensiones. Este procedimiento es uno de los

ms utilizados para la produccin de grandes cantidades de piezas fundidas. Se

pueden utilizar dos tipos de sistema de inyeccin en la fundicin en matrices.

-Cmara caliente

-Cmara fra

El procedimiento de fusin en cmara caliente se realiza cuando un cilindro es

sumergido en el metal derretido y con un pistn se empuja el metal hacia una

salida que descarga a la matriz. Las aleaciones ms utilizadas en este mtodo son

las de bajo punto de fusin como las de zinc, estao y plomo. Es un proceso

rpido que se puede fcilmente mecanizar.

El proceso con cmara fra se lleva metal fundido por medio de un cucharn hasta

un cilindro por el cual corre un pistn que empuja al metal a la matriz de fundicin,

y slo es recomendable en trabajos de poca produccin.

La fundicin a presin es altamente competitiva con otras fundiciones y procesos

de forjado. Ejemplo: la rtula de un volante hecho de una aleacin de aluminio

FUNDICIONES COLADAS

28

fundido a presin reemplaz a una fundicin de hierro dctil en cierta marca de

automviles.

5.9

Fu

nd

ici

n

a

ba

ja

pr

es

i

n

(lo

w

pr

es

su

re

ca

sti

FUNDICIONES COLADAS

29

ng

)

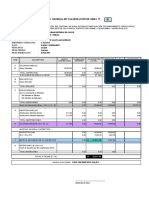

En este caso se emplean moldes de grafito o tambin matrices metlicas. El

proceso se caracteriza en que el llenado es en flujo laminar por la parte inferior del

molde (figura 3), la presin necesaria para que el metal ascienda y llene el molde

se aplica a travs de un gas inerte. El molde, colocado encima del recipiente con

el metal lquido, cuenta con un sistema de enfriamiento que garantiza la

transferencia de calor que permita la solidificacin secuencial, iniciando en la parte

superior y dirigida hacia debajo de tal forma que una vez totalmente solidificada la

pieza, se elimina la presin descendiendo el metal lquido de nueva cuenta al

crisol. Con esto se garantiza la eliminacin de defectos producto de la

solidificacin, a la vez de eliminar los costos asociados a la presencia de coladas y

mazarotas. La microestructura obtenida garantiza excelentes propiedades

mecnicas. Este proceso se puede emplear tanto para los blocks de motor como

para las ruedas.

Figura 3 Fundicin a baja presin y ejemplo de aplicacin del proceso

6.

CONCLUISONES

FUNDICIONES COLADAS

La

fundicin

es

30

una industria fundamental

para

la construccin de

mquinas, exige una amplia cultura profesional, mucha experiencia en

los recursos prcticos,

as

como

capacidad

especial

para

idear

aprovechar tales recursos.

en el proceso de fundicin, el metal fundido fluye por gravedad u otra fuerza

dentro de un molde donde se solidifica y toma la forma de la cavidad del.

Las propiedades ms importantes para la seleccione de materiales las

siguientes: coste, densidad, mdulo de elasticidad, lmite elstico, tenacidad

a la fractura, lmite de fatiga, conductividad trmica, calor especfico, punto

de fusin.

Deben evitarse las esquinas agudas, los ngulos y los biseles, las reas

planas grandes y a fin de evitar el agrietamiento de la pieza fundida,

debern existir tolerancias de construccin durante la solidificacin.

Entre los tipos de materiales se encuentran: Materiales Ferrosos, Aceros

Fundidos, Hierros fundidos blancos, Hierro Maleable, Hierro gris, Hierro

nodular; Materiales No Ferrosos, Aleaciones con base estao, Aleaciones

con base de plomo, Aleaciones con base de zinc, Aleaciones con base de

aluminio, Aleacin con base de cobre, Aleaciones con base de nquel y

cobalto, entre otras.

Moldear es producir un cuerpo rgido a partir de material sin forma. A los

mtodos de moldeo de materiales metlicos corresponden, entre otros, el

moldeo y la pulvimetalurgia.

La colada o vaciado es el proceso que da forma a un objeto al hacer entrar

material lquido en un agujero o cavidad que se llama molde y se deja

solidificar el lquido.

FUNDICIONES COLADAS

31

Los sistemas de coladas son dispositivos necesarios para conducir el metal

lquido a la cavidad del molde-Colada o Bebedero, y est constituido

principalmente por: un conductor vertical, pozo de colada, canal, portadas,

cavidad de colada, y filtros.

Adems de la apropiacin de todos estos conceptos, fue posible

comprender su importancia en nuestra formacin como ingenieros qumicos

y el modo como estn relacionados con los procesos industriales con los

que trabajamos.

7. REFERENCIAS

Schey, J. (2002). Procesos de Manufactura. (3th ed.). Mxico: Mc Graw Hill/ Interamericana Editores, S.A de C.V.

Neely. (1992). Materiales y Procesos de Manufactura. Mxico: Editorial

Limusa, S.A. de C.V.

Anstead, Ostwald y Begeman. (1999). Procesos de Manufactura. Mxico:

Editorial Continental, S.A. de C.V.

Heinrich, G. (1979). Moldeo y Conformacin. Espaa: Editorial Revert,

S.A.

De Garmo, Black y Kohser . (1994). Materiales y Procesos de Fabricacin.

Vol 2 (2th ed.). Espaa: Editorial Revert, S.A.

Kalpakjian, Serope y Schmid. (2002). Manufactura, Ingeniera y Tecnologa.

(4th ed.). Mxico: Pearson Educacin de Mxico, S.A. de C.V.

Appold, Feiler, Reinhard y Schmidt. (1985). Tecnologa de los Metales.

Espaa: Editorial Revert, S.A.

Ribas, C. (2002). Diseo Concurrente. Espaa: Edicions UPC.

Rodrguez, Castro y del Real. Procesos Industriales para Materiales

Metlicos.

(2th

ed.).

Espaa:

http://es.wikipedia.org/wiki/Fundici%C3%B3n

Editorial

Vision

Net

Das könnte Ihnen auch gefallen

- Proyecto Final de FundicionDokument44 SeitenProyecto Final de Fundicionchris2oo190% (10)

- Pocesos TuanyDokument54 SeitenPocesos TuanyAaronNoch keine Bewertungen

- Procesos de Manufactura NTC 1486Dokument105 SeitenProcesos de Manufactura NTC 1486Dayanna Michelle BustamanteNoch keine Bewertungen

- Antología - Luna - Barrera - EsmeraldaDokument86 SeitenAntología - Luna - Barrera - EsmeraldaHeber Zuriel OlveraNoch keine Bewertungen

- Trabajo Final de FundicionDokument41 SeitenTrabajo Final de FundicionJean Paul Villa RealNoch keine Bewertungen

- MecanizadoDokument29 SeitenMecanizadoJessica Patricia Rivera Romero100% (1)

- Fundición: proceso y tecnología para fabricar piezas brutasDokument43 SeitenFundición: proceso y tecnología para fabricar piezas brutasJeremy MendozaNoch keine Bewertungen

- Aspectos Fundamentales de Los Diferentes Procesos de ManufacturaDokument6 SeitenAspectos Fundamentales de Los Diferentes Procesos de ManufacturaAde CardenasNoch keine Bewertungen

- Pa 1 - Procesos de ManufacturaDokument27 SeitenPa 1 - Procesos de ManufacturaCastillo DannyNoch keine Bewertungen

- Procesos Industriales FinalDokument15 SeitenProcesos Industriales Finalnicolas felipe mateus suarezNoch keine Bewertungen

- Tecnologia Segunda ActividadDokument21 SeitenTecnologia Segunda ActividadJonathan Zapata PoloNoch keine Bewertungen

- Entrega Previa 1 Trabajo ColaborativoDokument15 SeitenEntrega Previa 1 Trabajo Colaborativojulissa alejandra quirogaNoch keine Bewertungen

- SinterizaciónDokument14 SeitenSinterizaciónDaniel CarlosNoch keine Bewertungen

- Procesos de Producción 23-12Dokument30 SeitenProcesos de Producción 23-12JORGE LUIS AYALA GALINDONoch keine Bewertungen

- Resumen de ManufacturaDokument8 SeitenResumen de Manufacturakevin reginoNoch keine Bewertungen

- Informe Practica de FundicionDokument23 SeitenInforme Practica de Fundicionnicolas londoñoNoch keine Bewertungen

- Trabajo de Diploma: Procesos de Doblado de ChapaDokument115 SeitenTrabajo de Diploma: Procesos de Doblado de ChapaJesús VásquezNoch keine Bewertungen

- Manufactura, Tipos de Procesos, Procesos Con Arranque de Viruta, Procesos Sin Arranque de Viruta, La Manufactura en El PerúDokument60 SeitenManufactura, Tipos de Procesos, Procesos Con Arranque de Viruta, Procesos Sin Arranque de Viruta, La Manufactura en El PerúLuis A. CFNoch keine Bewertungen

- Procesos de manufactura: introducción a los conceptos básicosDokument95 SeitenProcesos de manufactura: introducción a los conceptos básicosJob Justo Jose0% (1)

- PI - Pablo Andrés DíazDokument102 SeitenPI - Pablo Andrés DíazRONALD JHONATAN TURPO VARGASNoch keine Bewertungen

- Trabajo... de ManufacturaDokument9 SeitenTrabajo... de ManufacturaKarina Sanchez ChinchayNoch keine Bewertungen

- Conformado de metales: procesos de extrusión, troquelado, doblado y laminadoDokument29 SeitenConformado de metales: procesos de extrusión, troquelado, doblado y laminadoAndy Ðota Saira HuarcayaNoch keine Bewertungen

- Procesos de Manufactura Por Arranque de VirutaDokument17 SeitenProcesos de Manufactura Por Arranque de VirutaBirdo Koopa100% (1)

- Trabajo de Procesos de Fab.Dokument10 SeitenTrabajo de Procesos de Fab.Gerardo Renteria SantosNoch keine Bewertungen

- Mica de Tijera A4-RrDokument22 SeitenMica de Tijera A4-RrKenya Claribel HenriquezNoch keine Bewertungen

- Definición de Procesos de ManufacturaDokument8 SeitenDefinición de Procesos de ManufacturaJesus Eloy ArriagaNoch keine Bewertungen

- Manufactura, Ingeniería y TecnologiaDokument12 SeitenManufactura, Ingeniería y TecnologiaLenin RafaelNoch keine Bewertungen

- Invesgacion AppaDokument41 SeitenInvesgacion AppaAxel AguirreNoch keine Bewertungen

- Historia de Procesos de ManufacturaDokument4 SeitenHistoria de Procesos de ManufacturaFede RamirezNoch keine Bewertungen

- Procesos de ManufacturaDokument11 SeitenProcesos de ManufacturacpinellazNoch keine Bewertungen

- Proyecto Final CorregidoDokument30 SeitenProyecto Final Corregidocarmen_floresxDNoch keine Bewertungen

- Resúmenes ManufacturaDokument9 SeitenResúmenes ManufacturaRasecAugustoPanosoOrellanaNoch keine Bewertungen

- Avances Tarea4 Wilande RamirezDokument5 SeitenAvances Tarea4 Wilande RamirezMaria OrozcoNoch keine Bewertungen

- 100000ni23 OperacionesunitariasyprocesosindustrialesDokument9 Seiten100000ni23 OperacionesunitariasyprocesosindustrialesManuel Cuya SilvestreNoch keine Bewertungen

- Procesos de Manufactura 2Dokument4 SeitenProcesos de Manufactura 2Anibal DazaNoch keine Bewertungen

- Proyecto Procesos IndustrialesDokument20 SeitenProyecto Procesos IndustrialesAlexGuzmanc0% (1)

- Universidad Peruana de Ciencias Aplicadas 11Dokument58 SeitenUniversidad Peruana de Ciencias Aplicadas 11Carlos Muñoz vitorNoch keine Bewertungen

- Sistemas de ManufacturaDokument103 SeitenSistemas de ManufacturaDiego Armando Muñoz100% (1)

- Fabricación de Piezas IIDokument4 SeitenFabricación de Piezas IIGerardo LopezNoch keine Bewertungen

- Procesos de Manufactura 2013Dokument6 SeitenProcesos de Manufactura 2013EduardoNoch keine Bewertungen

- Procesos de ManufacturaDokument8 SeitenProcesos de ManufacturaLuz Misaki AyuzawaNoch keine Bewertungen

- Características de Los Materiales, La Expectativa de Vida Del Producto y La Ingeniería Del Ciclo de VidaDokument7 SeitenCaracterísticas de Los Materiales, La Expectativa de Vida Del Producto y La Ingeniería Del Ciclo de Vidacristhian riveraNoch keine Bewertungen

- SINTERIZACIONDokument27 SeitenSINTERIZACIONAnaluz CabellosNoch keine Bewertungen

- Procesos de Manufactura en La Ingenieria IndustrialDokument6 SeitenProcesos de Manufactura en La Ingenieria IndustrialCrizhiniDeldi0% (1)

- Procesos de ManufacturaDokument3 SeitenProcesos de ManufacturaDaniel CabarcasNoch keine Bewertungen

- Fundición en arena verde de un avión de jugueteDokument23 SeitenFundición en arena verde de un avión de jugueteJoel HernandezNoch keine Bewertungen

- Estado Del Arte, Pineda, VargasDokument84 SeitenEstado Del Arte, Pineda, VargasMecanica Universidad del AtlánticoNoch keine Bewertungen

- 1578 Conformado PDFDokument29 Seiten1578 Conformado PDFGib ArNoch keine Bewertungen

- Deber 1 de Procesos de ManufacturaDokument12 SeitenDeber 1 de Procesos de ManufacturaEdison Paul Tierra TierraNoch keine Bewertungen

- Resumen 1 El TornoDokument7 SeitenResumen 1 El TornoJosé MiguelNoch keine Bewertungen

- Procesos Industriales Actividad ColaborativaDokument10 SeitenProcesos Industriales Actividad ColaborativaDylan Julian RodriguezNoch keine Bewertungen

- Proyecto de torno: aprendizaje de operaciones básicas en torno mecánicoDokument8 SeitenProyecto de torno: aprendizaje de operaciones básicas en torno mecánicoArenas Arias C. JoseNoch keine Bewertungen

- Procesos de Manufactura Tipos de Procesos, Diagramas de Operaciones y de BloquesDokument59 SeitenProcesos de Manufactura Tipos de Procesos, Diagramas de Operaciones y de BloquesMiguel Silverio40% (5)

- Resumen de Introduccion GeneralDokument6 SeitenResumen de Introduccion GeneralJhovany Yapita ChavezNoch keine Bewertungen

- Cuestionario de Tecnicas de Produccion IDokument5 SeitenCuestionario de Tecnicas de Produccion IElmer catacoraNoch keine Bewertungen

- Configuración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Von EverandConfiguración de moldes, matrices y cabezales de equipos para la transformación de polímeros. QUIT0209Noch keine Bewertungen

- Elaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108Von EverandElaboración de productos finales de piedra natural: técnicas y procesos operativos. IEXD0108Noch keine Bewertungen

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Von EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Noch keine Bewertungen

- Replanteo y clasificación de los productos finales en piedra natural. IEXD0108Von EverandReplanteo y clasificación de los productos finales en piedra natural. IEXD0108Noch keine Bewertungen

- Informe AA1Josimar ArroyoDokument2 SeitenInforme AA1Josimar ArroyoJossymar Arroyo DíazNoch keine Bewertungen

- Actividad Descargable Unidad 3Dokument3 SeitenActividad Descargable Unidad 3Jossymar Arroyo DíazNoch keine Bewertungen

- Rendimientos procesos queso helado arequipeDokument3 SeitenRendimientos procesos queso helado arequipeJossymar Arroyo DíazNoch keine Bewertungen

- Esterilizacion BioreactorDokument6 SeitenEsterilizacion BioreactorJossymar Arroyo DíazNoch keine Bewertungen

- DISEÑO ControlDokument3 SeitenDISEÑO ControlJossymar Arroyo DíazNoch keine Bewertungen

- Laboratorio LacteosDokument8 SeitenLaboratorio LacteosJossymar Arroyo DíazNoch keine Bewertungen

- Informe de Laboratorio Carnicos - Cerdo - PolloDokument31 SeitenInforme de Laboratorio Carnicos - Cerdo - PolloJossymar Arroyo DíazNoch keine Bewertungen

- Trabajo 1 CorteDokument7 SeitenTrabajo 1 CorteJossymar Arroyo Díaz0% (1)

- Taller MaterialesDokument1 SeiteTaller MaterialesJossymar Arroyo DíazNoch keine Bewertungen

- Sistema de Información Gerencial para La Optimización de Portafolios de InversiónDokument18 SeitenSistema de Información Gerencial para La Optimización de Portafolios de InversiónJossymar Arroyo DíazNoch keine Bewertungen

- Amfe Abanico Cal&Des 3,42Dokument3 SeitenAmfe Abanico Cal&Des 3,42Jossymar Arroyo DíazNoch keine Bewertungen

- Método Kenshu Aplicado Al ArtículoDokument1 SeiteMétodo Kenshu Aplicado Al ArtículoJossymar Arroyo DíazNoch keine Bewertungen

- Agitadores de Hélices o HelicoidalesDokument13 SeitenAgitadores de Hélices o HelicoidalesJossymar Arroyo DíazNoch keine Bewertungen

- Tamiz VibratorioDokument1 SeiteTamiz VibratorioJossymar Arroyo DíazNoch keine Bewertungen

- Altura de La Masa CocidaDokument1 SeiteAltura de La Masa CocidaJossymar Arroyo DíazNoch keine Bewertungen

- Mezclado y AgitacionDokument17 SeitenMezclado y AgitacionJossymar Arroyo DíazNoch keine Bewertungen

- Cuchillas CañerasDokument6 SeitenCuchillas CañerasJossymar Arroyo DíazNoch keine Bewertungen

- Agitacion y MezclaDokument10 SeitenAgitacion y MezclaJossymar Arroyo DíazNoch keine Bewertungen

- CONDENSADORES Software y Paginas de DiseñoDokument31 SeitenCONDENSADORES Software y Paginas de DiseñoJossymar Arroyo DíazNoch keine Bewertungen

- CONDENSADORES Software y Paginas de DiseñoDokument31 SeitenCONDENSADORES Software y Paginas de DiseñoJossymar Arroyo DíazNoch keine Bewertungen

- Cuestionario de Atención TelefónicaDokument4 SeitenCuestionario de Atención TelefónicaJossymar Arroyo DíazNoch keine Bewertungen

- Opciones de GradoDokument24 SeitenOpciones de GradoJossymar Arroyo DíazNoch keine Bewertungen

- Ensayo Evaluacion de La Propuesta de DiseñoDokument3 SeitenEnsayo Evaluacion de La Propuesta de DiseñoJossymar Arroyo DíazNoch keine Bewertungen

- Material 1 PDFDokument21 SeitenMaterial 1 PDFJossymar Arroyo DíazNoch keine Bewertungen

- CONDENSADORES Software y Paginas de DiseñoDokument31 SeitenCONDENSADORES Software y Paginas de DiseñoJossymar Arroyo DíazNoch keine Bewertungen

- Ficha Tecnica de Principales Medidores de FlujoDokument2 SeitenFicha Tecnica de Principales Medidores de FlujoJossymar Arroyo DíazNoch keine Bewertungen

- CÃ-rculo de DemingDokument9 SeitenCÃ-rculo de DemingJossymar Arroyo DíazNoch keine Bewertungen

- Calidad TPMDokument21 SeitenCalidad TPMJossymar Arroyo DíazNoch keine Bewertungen

- Trabajo Final MaterialesDokument24 SeitenTrabajo Final MaterialesJossymar Arroyo DíazNoch keine Bewertungen

- Tarea S3 Pág. 509Dokument11 SeitenTarea S3 Pág. 509Jessica SanchezNoch keine Bewertungen

- Melk Flow 905 Tds 01f16Dokument1 SeiteMelk Flow 905 Tds 01f16vladimir3oNoch keine Bewertungen

- Act. Tecnología 1° 20-SepDokument2 SeitenAct. Tecnología 1° 20-Sep33.Manelik Jazmin Negrete SalazarNoch keine Bewertungen

- Tipos de FundiciónDokument14 SeitenTipos de FundiciónDaniiSerchGuerreroGonzalezNoch keine Bewertungen

- Guia Ejercicios Estequiometria 1Dokument4 SeitenGuia Ejercicios Estequiometria 1Albert FernandezNoch keine Bewertungen

- Nomenclatura TreybalDokument3 SeitenNomenclatura TreybalFrancisco ArizaNoch keine Bewertungen

- Yale ElevacionDokument3 SeitenYale Elevacionbegoña MuñizNoch keine Bewertungen

- 06.01valorizacion 01 Adicional N 02Dokument87 Seiten06.01valorizacion 01 Adicional N 02Ivan Maicol Q BNoch keine Bewertungen

- Gabinetes S9000Dokument20 SeitenGabinetes S9000Lord KyluaNoch keine Bewertungen

- Objetos sociales de logística, transporte, investigación, inmobiliaria, call center y aguaDokument17 SeitenObjetos sociales de logística, transporte, investigación, inmobiliaria, call center y aguaPriscila JaimesNoch keine Bewertungen

- EA02 TareaDokument4 SeitenEA02 TareaCarlos ReyesNoch keine Bewertungen

- Lista de Materiales Mas ComunesDokument12 SeitenLista de Materiales Mas ComunesJohan Macías ÁlavaNoch keine Bewertungen

- Clasificación de la materia según su uniformidad y composiciónDokument1 SeiteClasificación de la materia según su uniformidad y composiciónTommyNoch keine Bewertungen

- Cómo Hacer Una Bomba de Ariete Casera Con Una Botella de PlásticoDokument11 SeitenCómo Hacer Una Bomba de Ariete Casera Con Una Botella de PlásticoEliana ZapataNoch keine Bewertungen

- COMPOSICIÓN QUÍMICA Del Acero CorrugadoDokument2 SeitenCOMPOSICIÓN QUÍMICA Del Acero CorrugadoDanny PiroNoch keine Bewertungen

- Historia del Esmeril 40cDokument15 SeitenHistoria del Esmeril 40cAlexander Jimewnez Quintin0% (1)

- Manual de Uso y Montaje de Los Depósitos de Inercia P 1000 SWTDokument3 SeitenManual de Uso y Montaje de Los Depósitos de Inercia P 1000 SWTGoheimNoch keine Bewertungen

- Velocidad de CorteDokument5 SeitenVelocidad de CorteEder ChingaNoch keine Bewertungen

- Laboratorio 1Dokument13 SeitenLaboratorio 1Valentina Monzon MauricioNoch keine Bewertungen

- Tesis Emilio MonardezDokument114 SeitenTesis Emilio MonardezJean PierreNoch keine Bewertungen

- 22 Ventana - VidrioDokument60 Seiten22 Ventana - VidrioMario Cesar BallesterosNoch keine Bewertungen

- Plan de Manejo Ambiental YacusDokument13 SeitenPlan de Manejo Ambiental YacusJohn MalpartidaNoch keine Bewertungen

- Electro Refinación Del Oro y Plata TerminadoDokument9 SeitenElectro Refinación Del Oro y Plata TerminadoIvan Lautaro Espinoza Garrido50% (2)

- Actividad 2Dokument15 SeitenActividad 2Yulieth ZuletaNoch keine Bewertungen

- Ficha de datos de seguridad refractario bauxitaDokument7 SeitenFicha de datos de seguridad refractario bauxitaGerman GomezNoch keine Bewertungen

- Examenes. - Resistencia de MaterialesDokument3 SeitenExamenes. - Resistencia de MaterialesReynaldho RckNoch keine Bewertungen

- Ficha Tec Cemento IpDokument2 SeitenFicha Tec Cemento IpJose ChuquimiaNoch keine Bewertungen

- DRYPOINT RAx 200-500 NA 3ph Manual Es 2014-06Dokument51 SeitenDRYPOINT RAx 200-500 NA 3ph Manual Es 2014-06Gabriel MassiminoNoch keine Bewertungen

- Manual de Partes Explorer Plus 75E MéxicoDokument25 SeitenManual de Partes Explorer Plus 75E MéxicoHector Richard Chavez Mendez100% (1)

- Fraguado Del Cemento y Temple TérmicoDokument4 SeitenFraguado Del Cemento y Temple TérmicoedyNoch keine Bewertungen