Beruflich Dokumente

Kultur Dokumente

Hornos Convertidores

Hochgeladen von

Bere AriasCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Hornos Convertidores

Hochgeladen von

Bere AriasCopyright:

Verfügbare Formate

Materia:

Tecnologa de los materiales

Docente:

Hernndez Aguilar Eliseo

Tema:

Hornos Convertidores

Integrantes de equipo A:

Arias Arizmendi Cynthia Berenice

Bautista Luria Ivn

Gonzlez Hernndez Ricardo

Hernndez Snchez Jess Antonio

Fonseca Jimnez Luis Enrique

Fonseca Rosas Luis Enrique

Jimnez Uscanga Aleydis Rub

Lpez Zurita Melissa

Minatitln, Ver a 23 de Noviembre del 2016

Introduccin.

Vimos que el arrabio que sala del alto horno fundamentalmente estaba constituido

por el hierro metlico, pero que haba absorbido entre un 3 a 4,5% de carbono.

Eliminando por cualquier mtodo al carbono en su mayor parte, obtendremos lo

que se denomina acero. El porcentaje mximo de C en el acero es del 1,7% (o

hasta 2,06% segn algunos autores). Cuando el contenido de C es muy bajo, en el

orden del 0,15% o menos, se lo llama comnmente hierro dulce. Los mtodos

utilizados para la obtencin del acero son variados, pero fundamentalmente siguen

dos lneas definidas: La primera (I), la ms conocida, es la descarburacin del

arrabio, mientras que la segunda (II), es por carburacin del hierro esponja, o

cualquier otro acero que tenga un contenido de carbono menor del necesario.

MTODO AL CONVERTIDOR

En el convertidor se carga el metal bruto, obtenindose el metal afinado por el

proceso interno que se desarrolla en su interior. Este acero tiene una composicin

bien regulada. El convertidor es un recipiente de chapa, el cual est revestido en

su interior por un grueso revestimiento refractario de caracterstica cida o bsica,

segn el tipo de arrabio que se use para producir el acero. El fondo del convertidor

est perforado, y por los orificios se insufla aire a presin provisto por potentes

compresores. Para la carga y descarga el convertidor puede bascular sobre su

eje. Existen tres tipos de convertidores que se detallarn ms adelante:

Convertidor Bessemer Revestimiento refractario cido Convertidor Thomas

Revestimiento refractario bsico (BOF) Convertidor LD Revestimiento refractario

bsico (BOF) ste ltimo tipo de convertidor, el ms utilizado en la actualidad se

denomina as LD, en virtud de su desarrollo en Linz y Donawitz, dos ciudades de

Austria. Difiere de los dos anteriores por que en vez de insuflar aire comprimido

por el fondo del convertidor, se inyecta oxgeno por medio de una lanza desde la

parte superior. Si bien las reacciones interiores son similares a la de los otros

convertidores, se acorta el tiempo del proceso y se prescinde de la instalacin de

los compresores. La construccin es tambin ms sencilla ya que no es necesario

disponer de orificios en el fondo del convertidor.

ndice

Convertidor Bessmer

06

Convertidor Thomas

09

Convertidor de Arco Elctrico

12

Conclusin

13

Glosario

15

Referencias de Busqueda

16

Convertidor Bessemer

El primer paso para lograr la transformacin masiva del arrabio en acero lo dio el

ingls Henry Bessemer en 1856. La idea de Bessemer era simple: eliminar las

impurezas del arrabio lquido y reducir su contenido de carbono mediante la

inyeccin de aire en un "convertidor" de arrabio en acero. Se trata de una especie

de crisol, como el que muestra en la figura, donde se inyecta aire soplado desde la

parte inferior, que a su paso a travs del arrabio lquido logra la oxidacin de

carbono. As, el contenido de carbono se reduce del 4 o 5% a alrededor de un

0,5%. Adems el oxgeno reacciona con las impurezas del arrabio produciendo

escoria que sube y flota en la superficie del acero lquido. En las figuras siguientes

se muestran cortes tpicos de convertidor es Bessemer Thomas.

Qu tipo de refractario utiliza?

La pared del convertidor de Bessemer estaba recubierta con ladrillos refractarios

ricos en xido de silicio: slice. En la jerga de los refractarios a stos se les llama

"cidos" para distinguirlos de los xidos metlicos, que se denominan "bsicos".

La triste experiencia del primer intento de Bessemer sirvi para demostrar que los

refractarios cidos entorpecen la eliminacin del fsforo del arrabio. Ms tarde

Thomas y Gilchrist, tambin ingleses, probaron que el convertidor de Bessemer

transformaba exitosamente el arrabio en acero si la pared del horno se recubra

con refractarios "bsicos", de xido de magnesio por ejemplo. Para quitar el

fsforo y el slice del arrabio, aadieron trozos de piedra caliza que reacciona con

ambos para producir compuestos que flotan en la escoria. Esto no se poda hacer

en el convertidor "cido" de Bessemer porque la piedra caliza podra reaccionar

con los ladrillos de slice de sus paredes. La figura siguiente muestra las tres

etapas desde la carga al soplado en un convertidor tipo BessemerThomas

Materias primas para el proceso

1. Arrabio

2. Chatarra

3. Fundente

4. Ferroaleaciones (al final del proceso)

5. Carbono (al final del proceso)

6. Cal (Solo en el mtodo Thomas)

Fases del proceso

1. Escorificacin

Cuando se trata de la primera conversin, primero se limpia y se retiran las

cenizas; luego se coloca en sentido horizontal y se carga de fundicin hasta

1/5 de su capacidad, la capacidad es de 8 a 15 toneladas.

Se le inyecta aire a presin y enseguida se devuelve al convertidor a su

posicin normal.

El oxgeno del aire, a travs de la masa lquida, quema el silicio y el

manganeso que se encuentra en la masa fundente y los transforma en los

correspondientes xidos.

Esta primera fase se efecta sin llamas dentro de unos 10 min, y recin se

termina la operacin aparecen chispas rojizas que salen de la boca del

convertidor.

2. Descarburacin

Continuando la accin del soplete, el oxgeno empieza la oxidacin del carbono, lo

que se efecta con mucha violencia y con salidas de llamas muy largas, debido a

las fuertes corrientes del aire y al xido de carbono en combustin.

3. Re carburacin

Quemndose el carbono, el oxgeno llegara a oxidar totalmente el hierro

dejndolo inservible; a este punto se corta el aire, se inclina el convertidor y se

aade a la masa liquida una aleacin de hierro, carbono y manganeso en una

cantidad relacionada con la calidad del acero que se desea obtener. Luego se

endereza el aparato y simultneamente se le inyecta otra vez aire por pocos

minutos y por ltimo se saca por su boca primero todas las escorias y despus

el acero o el hierro elaborado.

Convertidor Thomas

A mediados de 1870 los qumicos de una fbrica de hierros forjados llevaron a

cabo un experimento solventados por ellos mismos en dicha fbrica, desarrollando

revestimientos para convertidores Bessemer que podan absorber el fsforo

indeseable que quedaba en el acero. Thomas anunci el xito de los experimentos

en Londres ao 1878.

El revestimiento de este convertidor se hace de dolomita, que es un material

refractario compuesto de MgCO3.CaCO3.

La capacidad de estos convertidores es mayor que la de los Bessemer, pues a la

materia prima empleada hay que agregarle cal. En este caso, el convertidor se

calienta y se carga con la cal, despus se vierte el arrabio y se suministra el aire.

Ventajas del acero logrado en convertidores

Alta capacidad de produccin

No es necesario combustible, pues la temperatura se logra a partir del

desprendimiento de calor del proceso de oxidacin.

Bajo costo del acero obtenido.

Desventajas

No se pueden transformar grandes cantidades de chatarra.

Las fundiciones deben ser de una determinada composicin.

Hay grandes prdidas de metal al quemarse.

Se hace difcil regular el proceso, obtenindose aceros con elevados contenidos

de xido de hierro y nitrgeno.

Qu se obtiene del convertido Thomas- Bessemer?

Acero acido-bsico

Convertidor BOF (Basic Oxigen Furnace)

Luego de finalizada la 2da Guerra Mundial, a principios de 1950, comenzaron los

ensayos a escala industrial para un nuevo proceso en dos ciudades de Austria,

Linz y Donawitz. Debido a ello hoy se conoce con el nombre de Convertidor LD. La

diferencia con los mtodos anteriores, consista en el soplado mediante una lanza

de oxgeno industrial con gran presin y velocidad sobre el bao de arrabio a

afinar, para lograr acero. Las lanzas de inyeccin usadas son de acero comn,

pero en su extremo llevan soldada una cabeza de cobre de alta pureza con tres o

ms toberas calibradas. Todo el conjunto est refrigerado por agua a presin. El

diseo de las cabezas, el nmero de toberas y el dimetro de los orificios, como

as tambin el ngulo respecto del eje longitudinal de la lanza, dependen de la

distribucin del oxgeno en el bao que su busque lograr. La eficiencia en la

velocidad de las reacciones fsico qumicas y el equilibrio de ellas en la interface

metal - escoria, requieren, adems, una altura de soplo variable durante el tiempo

de soplado. Todos estos parmetros sumados a la ms pronta formacin de una

escoria adecuada y al nivel de oxidacin del bao metlico en contacto con el

refractario, determinarn el grado de avance de su desgaste, principalmente en la

zona de la interfase metal - escoria, lo que finalmente define al vida til del

revestimiento, o sea la duracin de la campaa.

Qu tipo de refractario utiliza?

Los convertidores LD, son de fondo removible y revestimiento refractario de

ladrillos de cromomagnesita. Tienen la ventaja de admitir chatarra juntamente con

el arrabio lquido. A travs de la boca del convertidor en posicin vertical, se

introduce la lanza por la que se inyecta oxgeno entre 2 y 3 mach (1 mach =

velocidad del sonido 333 m/s) lo que provoca que atraviese la escoria que se va

generando con la fusin de los fundentes agregados.

Materias primas para el proceso

1. Chatarra

2. Arrabio

3. Piedra caliza

4. Cal

5. A travs de la lanza se le inyecta oxgeno y polvo de piedra caliza

Fases del proceso

Una vez que al acero fundido se ha introducido en la caldera, se lleva a cabo un

proceso de escorificacin. Consiste en inyectar aire a presin por los dos

agujeros del recipiente al hierro fundido. Lo que da lugar a la oxidificacin. En l

el silicio y el manganeso, suben a la parte alta y forman lo que llamamos escoria.

La segunda etapa es conocida como descarburacin. En ella, se intensifica el

proceso de oxidacin con la ayuda de un soplete. Se aade una aleacin de

hierro, carbono y manganeso. Se vuelve a inyectar aire por los orificios.

Por ltimo, se vuelca la caldera haciendo salir el acero y se echa a otros

recipientes, para poder trabajar con l ms adelante. La escoria ha sido eliminada

anteriormente.

QUE RESULTA

Acero fundido

Refinacin del arrabio

10

Convertidor de arco elctrico

En el siglo XIX, el horno de arco elctrico se empez a emplear en la fundicin de

hierro. El mtodo de soldadura por arco elctrico fue investigado en 1815 y entre

1878 Siemens patent el horno de arco elctrico. Al principio, el acero obtenido

por horno elctrico era un producto especial para la fabricacin de mquinas

herramienta y de acero resorte. Los hornos de arco elctrico fueron utilizados en la

Segunda Guerra Mundial para la produccin de aleaciones de acero, fue despus

cuando la fabricacin de acero por este mtodo comenz a expandirse. El bajo

costo en relacin a su capacidad de produccin permiti establecerse nuevas

aceras en Europa en la posguerra. El hecho de que un horno de arco elctrico

use acero procedente de chatarra como materia prima tiene un impacto en la

calidad de un producto laminado, debido al control de calidad limitado sobre las

impurezas que contienen un acero procedente de chatarra. Estos hornos producen

temperaturas muy elevadas y son los ms indicados para la desulfuracin y

desfosforacin de la fundicin y para la obtencin de aceros especiales, porque en

ellos el metal que se elabora se encuentra libre de todo cuerpo extrao (aire, gas,

carbn, etc.). Se utilizan tambin para el afinamiento de la fundicin cargndolos

de trozos de hierro, virutas, etc. y haciendo luego la adiccin de los elementos

necesarios. La potencia de los hornos elctricos se expresa por los kW de

corriente absorbida, que en los hornos de gran capacidad sobrepasan el millar.

Qu tipo de refractario utilizan?

El horno elctrico est constituido de las siguientes partes principales:

Cuba

Bveda, paredes y solera

Electrodos

Mecanismo de basculacin

Cuba: es la parte del horno que contiene la puerta de carga y la colada. Est

hecha de planchas de acero dulce de 4mm de espesor.

11

Bveda, paredes y solera: la bveda es la tapa del horno, construido con anillos

metlicos refrigerados y revestidos con material refractario de almina. Las

paredes del horno, son las que estn en contacto con la masa liquida hasta una

determinada altura. Estn revestidos de ladrillos de magnesita y cromo-magnesita

segn sea la parte que va estar en contacto con la escoria y la masa fundida.

Solera, es la parte que contiene al metal fundido, est revestido de ladrillos

refractarios de magnesita o dolomita de 300 a 400mm.

Electrodos: son de grafito existen varios dimetros y longitudes por ejemplo.

100mm de dimetro y 2m de longitud, se sujetan con mordazas de cobre,

refrigeradas por agua, a las barras longitudinales.

Mecanismo de basculacin: para efectos de vaciar el acero fundido a la cuchara

de colada, se tienen sistemas de basculacin o giro hidrulico

La mayora de los hornos operan a 40v y la corriente elctrica es de 12,000 A.

Estos equipos tienen un crisol o cuerpo de placa de acero forrado con refractario y

su bveda es de refractario tambin sostenida por un cincho de acero, por lo

regular enfriado con agua. Para la carga del horno los electrodos y la bveda se

mueven dejando descubierto al crisol, en el que se deposita la carga por medio de

una gra viajera.

Materias primas del proceso

1. Chatarra de alta calidad

2. Prerreducidos (pellets, briquetas, hierro esponja)

Fases del proceso

Fase de fusin

Una vez introducida la chatarra en el horno y los agentes reactivos y escorificantes

(principalmente cal) se desplaza la bveda hasta cerrar el horno y se bajan los

electrodos hasta la distancia apropiada, hacindose saltar el arco hasta fundir

completamente los materiales cargados. El proceso se repite hasta completar la

capacidad del horno, constituyendo este acero una colada.

12

Fase de afino

El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda

en un horno cuchara. En el primer afino se analiza la composicin del bao

fundido y se procede a la eliminacin de impurezas y elementos indeseables

(silicio, manganeso, fsforo, etc.) y realizar un primer ajuste de la composicin

qumica por medio de la adicin de ferroaleaciones que contienen los elementos

necesarios (cromo, nquel, molibdeno, vanadio o titanio). El acero obtenido se

vaca en una cuchara de colada, revestida de material refractario, que hace la

funcin de cuba de un segundo horno de afino en el que termina de ajustarse la

composicin del acero y de drsele la temperatura adecuada para la siguiente

fase en el proceso de fabricacin.

Qu se acero de obtiene?

Acero de la ms alta calidad

13

Conclusin

En aos atrs el Horno Bessemer facilito la fabricacin de acero para poder

fabricar lingotes, hierro para construcciones, vigas laminadas etc., que nos

ayudaron

tener

una

gran

Industria

Siderrgica. Actualmente en el mundo solo 2 procesos de aceracin son lo que pr

oducen latotalidad del acero que es alrededor de 1.2 billones de toneladas. Estos

procesos son el BOF(LD) u oxiconvertidor al oxgeno y el HEA o Horno de Arco

Elctrico.

14

Glosario

Chatarra: Es el componente bsico de la carga. Cualidades deseables son, entre

otras: - Lo ms gruesa y masiva posible. En este sentido la mejor puede ser la

procedente de astilleros, desguace de buques, maquinaria, calderera pesada y

ferrocarriles. - Son preferibles aceros al carbono o de muy baja aleacin para

acortar la duracin oxidante de las coladas y evitar problemas en la laminacin

derivados de la presencia de elementos trampa. A pesar de lo anterior algunas

chatarras (inoxidable, Hadfield) pueden ser tiles para fabricar los mismos

aceros.

Es favorable que estn limpias y libres de xido, suciedad, pinturas,

aceites, taladrinas, etc. En este sentido es preferible la chatarra desmenuzada a la

compactada. En las instalaciones antiguas la chatarra se carga fra porque no

resulta fcil la implantacin de equipos de precalentamiento. En las nuevas

instalaciones se implantan hornos con sistemas de precalentamiento de chatarras

mediante recuperacin y aprovechamiento de los calores sensible y qumico

(postcombustin) de los gases de colada.

Prerreducidos: Los prerreducidos (pellets, briquetas, hierro esponja) son los

productos obtenidos por reduccin directa en estado slido, mediante carbn o

hidrocarburos, de minerales muy puros y lo ms exentos posible de ganga. Ha de

tenerse en cuenta que la ganga produce en la colada una escoria poco reactiva,

viscosa y difcil de manipular. Aportan la ventaja de que son hierro prcticamente

puro exento de cualquier elemento contaminante o de aleacin. Por ello su

presencia en la carga es favorable como diluyente de elementos (Ni, Sn, Cu)

perjudiciales e imposibles de eliminar en las marchas de colada en acera.

Siderurgia:

se

denomina siderurgia (del

griego , sderos,

"hierro")

o siderometalurgia, a la tcnica del tratamiento del mineral de hierro para obtener

diferentes tipos de ste o de sus aleaciones. El proceso de transformacin del

mineral de hierro comienza desde su extraccin en las minas. El hierro se

encuentra

presente

en

la

naturaleza

en

forma

de xidos, hidrxidos, carbonatos, silicatos y sulfuros. Los ms utilizados por la

15

siderurgia son los xidos, hidrxidos y carbonatos. Los procesos bsicos de

transformacin son los siguientes:

xidos -> hematita (Fe2O3) y la magnetita (Fe3O4)

Hidrxidos -> Limonita

Carbonatos -> Siderita o carbonato de hierro (FeCO3)

16

Referencias de bsqueda

Lorenzo Martines Gomez. (2000). Hornos Convertidores. 2003, de Biblioteca

Digital

Sitio

web:

http://bibliotecadigital.ilce.edu.mx/sites/ciencia/volumen2/ciencia3/080/htm/s

ec_8.htm

Jesus JP. (2001). Hornos conevertidores. 2006, de FRD. EDu Sitio web:

http://www.frt.utn.edu.ar/tecnoweb/imagenes/file/mecanica/Acero%20fabrica

ci%C3%B3n,%20Alumno.pdf

UPM.

(2000).

Hornos

de

Arco.

2002,

de

UPM

http://oa.upm.es/1929/1/Aceria_electrica_MONO_2009.pdf

Sitio

web:

Das könnte Ihnen auch gefallen

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAVon EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANoch keine Bewertungen

- Convertidor BessemerDokument4 SeitenConvertidor BessemerAlfredo NavarroNoch keine Bewertungen

- Semana 3 (Teoría) - Convertidor BessemerDokument128 SeitenSemana 3 (Teoría) - Convertidor BessemerPochito Anacleto Grandote PardoNoch keine Bewertungen

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoVon EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoBewertung: 5 von 5 Sternen5/5 (1)

- Convertidores 2009Dokument76 SeitenConvertidores 2009frankNoch keine Bewertungen

- Fabricación de Procesos Del AceroDokument53 SeitenFabricación de Procesos Del AceroJesús GameroNoch keine Bewertungen

- Hornos Convertidores - BlancaDokument28 SeitenHornos Convertidores - BlancaFrank CERVANTES CASTILLONoch keine Bewertungen

- Afino de Las FundicionesDokument30 SeitenAfino de Las FundicionesAlessandraScavardaLambertiNoch keine Bewertungen

- Proceso LDDokument8 SeitenProceso LDBoris GuerreroNoch keine Bewertungen

- Horno Bessember y ThomasDokument5 SeitenHorno Bessember y ThomasJaki GonzalezNoch keine Bewertungen

- Hornos ConvertidoresDokument32 SeitenHornos ConvertidoresMicaela Gómez Beauvoir100% (9)

- Apunte de Convertidores UNGSDokument13 SeitenApunte de Convertidores UNGSElián OviedoNoch keine Bewertungen

- Convertidor LDDokument4 SeitenConvertidor LDNatura Arkantus Saint Qori100% (5)

- Trabajo QuimicaDokument14 SeitenTrabajo QuimicaLarzon BernaNoch keine Bewertungen

- Metalurgia Del AceroDokument114 SeitenMetalurgia Del AceroBiugest GingNoch keine Bewertungen

- Act4 Investigación MD Ruiz Morga Edgar Daniel.Dokument14 SeitenAct4 Investigación MD Ruiz Morga Edgar Daniel.addy rugarNoch keine Bewertungen

- Convertidores de AceroDokument30 SeitenConvertidores de AceroDaniel Castillo AnchivilcaNoch keine Bewertungen

- Afino Del Acero en Hornos LDDokument3 SeitenAfino Del Acero en Hornos LDDani ElNoch keine Bewertungen

- Procedimiento BessemerDokument15 SeitenProcedimiento BessemerEduardo MartinNoch keine Bewertungen

- CONVERTIDOR BESSEMER Y HORNOS SIEMEN-MARTINDokument25 SeitenCONVERTIDOR BESSEMER Y HORNOS SIEMEN-MARTINgamalielNoch keine Bewertungen

- Afino de Acero en Hornos LDDokument3 SeitenAfino de Acero en Hornos LDDaniel ManzoNoch keine Bewertungen

- Unidad 4.1 Introducción A Los Procesos de AceraciónDokument32 SeitenUnidad 4.1 Introducción A Los Procesos de AceraciónCarlos Gutierrez100% (1)

- Convertidor LDDokument18 SeitenConvertidor LDWil PuvaNoch keine Bewertungen

- Ensayo ProcesosDokument12 SeitenEnsayo ProcesosArath SobrevillaNoch keine Bewertungen

- Laboratorio 8: Análisis de procesos BOF y Q-BOP en fabricación de aceroDokument12 SeitenLaboratorio 8: Análisis de procesos BOF y Q-BOP en fabricación de aceroDamaris Juarez CubasNoch keine Bewertungen

- Clase 05 Siderurgia II Semana 05Dokument30 SeitenClase 05 Siderurgia II Semana 05milkor ordoezNoch keine Bewertungen

- Reacciones químicas en el convertidor LD para la producción de aceroDokument9 SeitenReacciones químicas en el convertidor LD para la producción de aceroBrando Vilca TiconaNoch keine Bewertungen

- Convertidores de AceroDokument30 SeitenConvertidores de AceroLENIN DIEGO100% (4)

- Metalurgia SecundariaDokument17 SeitenMetalurgia SecundariaBrayan PoteNoch keine Bewertungen

- Fundamentos de Fundición PDFDokument112 SeitenFundamentos de Fundición PDFJorge Isaac Flores SamaniegoNoch keine Bewertungen

- El Proceso de Oxígeno Básico LDokument2 SeitenEl Proceso de Oxígeno Básico Langelito28Noch keine Bewertungen

- Metalurgia Unidad 3 AcerosDokument19 SeitenMetalurgia Unidad 3 AcerosAzul HernándezNoch keine Bewertungen

- Hornos Conversion y Reduccion Directa de AceroDokument22 SeitenHornos Conversion y Reduccion Directa de AceroAlí Naveros JuncoNoch keine Bewertungen

- Proceso OBMDokument30 SeitenProceso OBMJaime Francisco Lopez Rodriguez100% (3)

- CONVERTIDORES de AceroDokument10 SeitenCONVERTIDORES de AceroJose Miguel Gutierre SurcoNoch keine Bewertungen

- Documento de Metodos para La Producción de AceroDokument15 SeitenDocumento de Metodos para La Producción de Acerogtrin15Noch keine Bewertungen

- Funcionamiento Horno BessemerDokument7 SeitenFuncionamiento Horno BessemerLevent EugenioNoch keine Bewertungen

- Convertidor Thomas BessemerDokument6 SeitenConvertidor Thomas BessemernormanNoch keine Bewertungen

- Equipo#3.Grupo - NB4Hornos BOF Eléctricos Convertidores Bessemer y Thomas (Equipo3.GrupoNB4.Tema1.5)Dokument13 SeitenEquipo#3.Grupo - NB4Hornos BOF Eléctricos Convertidores Bessemer y Thomas (Equipo3.GrupoNB4.Tema1.5)Joshua RuizNoch keine Bewertungen

- Act4 Investigación MDDokument13 SeitenAct4 Investigación MDIrma FabianNoch keine Bewertungen

- Corte Por OxidaciónDokument3 SeitenCorte Por OxidaciónCarlos Ariel Veizaga VallejosNoch keine Bewertungen

- Clase 08 1 21 Afino Del Acero Hornos Copia2Dokument15 SeitenClase 08 1 21 Afino Del Acero Hornos Copia2Eric SuarezNoch keine Bewertungen

- PROCESO BESSEMER Y CONVERTIDOR THOMASDokument6 SeitenPROCESO BESSEMER Y CONVERTIDOR THOMASElthon ObandoNoch keine Bewertungen

- Alto HornoDokument6 SeitenAlto HornoEdmi AriasNoch keine Bewertungen

- Funcionamiento Horno BessemerDokument7 SeitenFuncionamiento Horno BessemerConnie PetersNoch keine Bewertungen

- Convertidor LD procesoDokument6 SeitenConvertidor LD procesoJean Carlos Cardenas OrbegozoNoch keine Bewertungen

- Acero SiemensDokument3 SeitenAcero Siemensabelz4Noch keine Bewertungen

- Exposicion Procesos de FabricacionDokument7 SeitenExposicion Procesos de FabricacionPaulo CoelloNoch keine Bewertungen

- DocumentoDokument3 SeitenDocumentoJesus Alvarado GarduñoNoch keine Bewertungen

- Trabajo AceroDokument13 SeitenTrabajo Aceropaisa91Noch keine Bewertungen

- Aceros ThomasDokument10 SeitenAceros ThomasErickson Lozada BalcazarNoch keine Bewertungen

- Procesos Alternativos Q-Bop, Soplo Combinado, Obm"Dokument14 SeitenProcesos Alternativos Q-Bop, Soplo Combinado, Obm"Fabio Alejandro Rodriguez RaudaNoch keine Bewertungen

- Horno BessemerDokument11 SeitenHorno BessemerGO GA Garcia EdgarNoch keine Bewertungen

- Afino Del Acero en Hornos BessemerDokument3 SeitenAfino Del Acero en Hornos Bessemerjose guillermo flores garciaNoch keine Bewertungen

- Convert I DoresDokument5 SeitenConvert I DoresAlvaro PérezNoch keine Bewertungen

- Horno BofDokument37 SeitenHorno Bofmario60% (5)

- Procesos de AceraciónDokument11 SeitenProcesos de AceraciónMrk Cntrrs75% (4)

- Reducción de Los Óxidos de HierroDokument11 SeitenReducción de Los Óxidos de HierroMiguel Angel LòpezNoch keine Bewertungen

- Rodamientos de Agujas Con Aros Mecanizados Sin Aro Interior-NK 17 - 16Dokument1 SeiteRodamientos de Agujas Con Aros Mecanizados Sin Aro Interior-NK 17 - 16Bere AriasNoch keine Bewertungen

- Afino Del Acero en Hornos BessemerDokument3 SeitenAfino Del Acero en Hornos Bessemerjose guillermo flores garciaNoch keine Bewertungen

- OBESIDADDokument2 SeitenOBESIDADMartinSanchezNoch keine Bewertungen

- FormulasDokument2 SeitenFormulasBere AriasNoch keine Bewertungen

- TablaDokument1 SeiteTablaBere AriasNoch keine Bewertungen

- 1 Manual de InstalaciónDokument2 Seiten1 Manual de InstalaciónBere AriasNoch keine Bewertungen

- Manual MPCDokument22 SeitenManual MPCCarlos Guillermo HarnischNoch keine Bewertungen

- Proyecto Dobladora CompletoDokument7 SeitenProyecto Dobladora CompletoBere AriasNoch keine Bewertungen

- Proyecto Dobladora CompletoDokument21 SeitenProyecto Dobladora CompletoMadelem Perez Garcia100% (3)

- Distribución de PoissonDokument1 SeiteDistribución de PoissonBere AriasNoch keine Bewertungen

- Friccion N 21Dokument19 SeitenFriccion N 21Bere AriasNoch keine Bewertungen

- Reporte Foráneos en ITMDokument12 SeitenReporte Foráneos en ITMBere AriasNoch keine Bewertungen

- Clasificación y selección de chumaceras para rodamientosDokument10 SeitenClasificación y selección de chumaceras para rodamientosBere Arias100% (1)

- Actividades de Mantenimiento Preventivo Del Sistema de RefrigeraciónDokument15 SeitenActividades de Mantenimiento Preventivo Del Sistema de RefrigeraciónBere AriasNoch keine Bewertungen

- Distribución de PoissonDokument2 SeitenDistribución de PoissonBere AriasNoch keine Bewertungen

- EliseoDokument14 SeitenEliseoBere AriasNoch keine Bewertungen

- Insta Laci OnesDokument18 SeitenInsta Laci OnesBere AriasNoch keine Bewertungen

- Insta Laci OnesDokument18 SeitenInsta Laci OnesBere AriasNoch keine Bewertungen

- Administración de proyectos en sistemas computacionalesDokument11 SeitenAdministración de proyectos en sistemas computacionalesBere Arias100% (1)

- 5 GDokument22 Seiten5 GBere AriasNoch keine Bewertungen

- EliseoDokument25 SeitenEliseoBere AriasNoch keine Bewertungen

- DiéselDokument20 SeitenDiéselBere AriasNoch keine Bewertungen

- Distribución de PoissonDokument2 SeitenDistribución de PoissonBere AriasNoch keine Bewertungen

- Propiedades de los fluidos: clasificación y comparaciónDokument4 SeitenPropiedades de los fluidos: clasificación y comparaciónBere AriasNoch keine Bewertungen

- 100 Integrales Por Parte1Dokument36 Seiten100 Integrales Por Parte1Bere AriasNoch keine Bewertungen

- Geografia Moderna de Mexico 0047Dokument1 SeiteGeografia Moderna de Mexico 0047Bere AriasNoch keine Bewertungen

- Propiedades de los fluidos: clasificación y comparaciónDokument4 SeitenPropiedades de los fluidos: clasificación y comparaciónBere AriasNoch keine Bewertungen

- CTOS - C.A 3a UNI. OKDokument45 SeitenCTOS - C.A 3a UNI. OKBere AriasNoch keine Bewertungen

- Equipo 2Dokument2 SeitenEquipo 2Bere AriasNoch keine Bewertungen

- Program AsDokument1 SeiteProgram AsBere AriasNoch keine Bewertungen

- Generador de HidrurosDokument4 SeitenGenerador de Hidruroschilanguito2Noch keine Bewertungen

- Solubilidad y Producto de Solubilidad 2º BachillerDokument3 SeitenSolubilidad y Producto de Solubilidad 2º BachillerCarmen Vanessa Ortiz PizangoNoch keine Bewertungen

- Aceros InoxidablesDokument54 SeitenAceros InoxidablesEduardo PGNoch keine Bewertungen

- Problemas de Estequiometría 3 Eso ResueltoDokument6 SeitenProblemas de Estequiometría 3 Eso Resueltoalessandro ojeda paredesNoch keine Bewertungen

- Informe de Integralidad Final3Dokument28 SeitenInforme de Integralidad Final3Whhc HuancaNoch keine Bewertungen

- Presentación CobaltoDokument9 SeitenPresentación Cobaltopatricia hernandezNoch keine Bewertungen

- OBSERVACIONES Lab 6Dokument4 SeitenOBSERVACIONES Lab 6Alejandro Luna GarcíaNoch keine Bewertungen

- Criterios para Seleccionar Aceros Utilizados en La PDFDokument6 SeitenCriterios para Seleccionar Aceros Utilizados en La PDFOzelillo CafelilloNoch keine Bewertungen

- Taller Ciencia de Los MaterialesDokument8 SeitenTaller Ciencia de Los Materialesnathali orozcoNoch keine Bewertungen

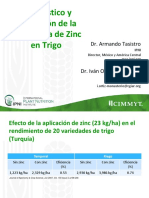

- Trigo ZincDokument61 SeitenTrigo ZincALexiss MffNoch keine Bewertungen

- Informe 4Dokument7 SeitenInforme 4Andres AmayaNoch keine Bewertungen

- Fuciones Quimicas y NomenclaturaDokument43 SeitenFuciones Quimicas y NomenclaturaEddie LopezNoch keine Bewertungen

- Cmi215.2014 Guia4 PDFDokument2 SeitenCmi215.2014 Guia4 PDFRubén Inconformista100% (1)

- Charla Calderas Tratamiento de AguasDokument74 SeitenCharla Calderas Tratamiento de AguasCristhian Oviedo PerezNoch keine Bewertungen

- Éteres y EpóxidosDokument19 SeitenÉteres y EpóxidosPablo BarriosNoch keine Bewertungen

- Trabajo Final Curso - Carlos FoscaDokument2 SeitenTrabajo Final Curso - Carlos FoscadietersimaNoch keine Bewertungen

- Clase 7Dokument5 SeitenClase 7Andrés R Benitez D'AndreaNoch keine Bewertungen

- Lectura N°5Dokument3 SeitenLectura N°5Miguel Manuel Palacios OlivasNoch keine Bewertungen

- Uso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones AcuosasDokument12 SeitenUso de Resina AURIX 100 para La Recuperacio Del Complejo Oro Tiosulfato de Soluciones Acuosaskingysaint123Noch keine Bewertungen

- Clase 10. MarchaDokument29 SeitenClase 10. MarchaAna AppianoNoch keine Bewertungen

- Selección de Materiales y Prevención de La CorrosiónDokument16 SeitenSelección de Materiales y Prevención de La CorrosiónAida Pi100% (1)

- Accesorios OutletsDokument7 SeitenAccesorios OutletsOscar David Benavides CastilloNoch keine Bewertungen

- Modelo integral SIG-edáfica caña azúcarDokument10 SeitenModelo integral SIG-edáfica caña azúcarGattiittaaNoch keine Bewertungen

- Proyecto Minero Constancia Cusco-PerúDokument33 SeitenProyecto Minero Constancia Cusco-PerúDonaldNoch keine Bewertungen

- Plantas Hiperacumuladoras de Metales PesadosDokument5 SeitenPlantas Hiperacumuladoras de Metales Pesadosjairo arrietaNoch keine Bewertungen

- Deriv. Ac. Carboxilicos - Parte IIDokument23 SeitenDeriv. Ac. Carboxilicos - Parte IIVane TorresNoch keine Bewertungen

- Centros de Carga QO - QO342MQ225Dokument2 SeitenCentros de Carga QO - QO342MQ225Kenell PérezNoch keine Bewertungen

- AlcoholesDokument7 SeitenAlcoholeswendyNoch keine Bewertungen

- Laboratorio N°1Dokument26 SeitenLaboratorio N°1Shirley Andrea ChambiNoch keine Bewertungen

- Informe de Ensayo Ie-180822-02, Fundo San Luis Siglo Xxi E.i.r.l., (S-4673 S-4676)Dokument2 SeitenInforme de Ensayo Ie-180822-02, Fundo San Luis Siglo Xxi E.i.r.l., (S-4673 S-4676)Julio OtinianoNoch keine Bewertungen