Beruflich Dokumente

Kultur Dokumente

Bab Iii TK 9

Hochgeladen von

mega fratiwiOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Bab Iii TK 9

Hochgeladen von

mega fratiwiCopyright:

Verfügbare Formate

BAB III

TUGAS KHUSUS

3.1.

Judul Tugas Khusus

Evaluasi Kinerja Heat Exchanger 6-8 Ditinjau dari Nilai Fouling Factor,

Pressure Drop serta Koefisien Perpindahan Panas di Unit Crude Distiller V

Kilang CD & GP PT. Pertamina (Persero) RU III Plaju-Sungai Gerong

.2.

Latar Belakang

Unit Crude Distiller (CD) Unit RU III Plaju-Sungai Gerong terdiri dari

lima CD yaitu CD-II, CD-III, CD-IV, CD-V, dan CD-VI. Peralatan proses utama

di CD-V terdiri dari 1 flash kolom dan 4 kolom fraksionator. Selain itu unit ini

memiliki peralatan penunjang yang memiliki peranan penting untuk membentuk

kondisi operasi yang diinginkan, seperti pompa, heat exchanger, stripper, cooler,

condensor dan reboiler.

Alat penukar kalor atau lebih dikenal sebagai Heat Exchanger di dalam

industri memiliki peranan yang sangat vital. Heat Exchanger ini bekerja dengan

memanfaatkan energi panas dari fluida yang bersuhu tinggi untuk memanaskan

fluida yang bersuhu lebih rendah atau sebaliknya.

Heat Exchanger yang digunakan oleh PT. Pertamina (Persero) RU III

Plaju-Sungai Gerong di unit Crude Distiller V kilang CD & GP adalah jenis shell

and tube dengan aliran counter-current. Alat ini terdiri dari sebuah shell silindris

di bagian luar dan sejumlah tube (tube bundle) di bagian dalam, dimana

temperatur fluida di dalam tube bundle berbeda dengan di luar tube (di dalam

shell) sehingga terjadi perpindahan panas antara aliran fluida di dalam tube dan di

luar tube. Adapun daerah yang berhubungan dengan bagian dalam tube disebut

tube side dan yang di luar tube adalah shell side. Shell and Tube Heat exchanger

6-8 merupakan Heat Exchanger yang bertugas memanaskan crude oil dengan

media pemanas HCT (High Cold Test) sebelum masuk ke flash kolom. Di dalam

flash kolom pengkondisian level umpan harus selalu terjaga agar proses

pemisahan antara fase liqiud dan gas dapat terjadi. Produk atas dari flash kolom

66

67

akan diolah di kolom distilasi fraksionasi 1-1 sedangkan produk bawah sebelum

masuk ke kolom destilasi terlebih dahulu akan masuk ke furnace untuk

dipanaskan. Oleh karena temperatur telah dinaikkan oleh HE 6-8, sehingga beban

penggunaan bahan bakar furnace dapat ditekan.

Dalam pengoperasiannya, salah satu problem pada shell and tube heat

exchanger yaitu adanya fouling factor atau terbentuknya lapisan kotoran atau

kerak pada permukaan pipa. Adanya lapisan tersebut akan mengurangi koefisien

perpindahan panasnya

sehingga dapat menurunkan kinerja heat exchanger

tersebut.

Kinerja dari Heat Exchanger 6-8 perlu dikontrol agar kelangsungan proses

dapat berjalan dengan baik. Untuk mengetahui kelayakan operasinya maka kinerja

Heat Exchanger 6-8 harus selalu dievaluasi. Oleh karena itu pada tugas khusus ini

dilakukan perhitungan efisiensi kinerja heat exchanger dengan melihat dari

parameter-parameter seperti duty atau fouling factor, koefisien perpindahan panas,

Pressure Drop dan Log Mean Temperatur Difference (LMTD) dengan

berdasarkan studi literatur D.Q Kern.

.3.

Tujuan

Adapun tujuan dari tugas khusus ini adalah untuk mengidentifikasi faktor-

faktor yang dapat mempengaruhi nilai efisiensi Heat Exchanger 6-8 di Unit

Crude Distiller V Kilang CD & GP PT. Pertamina (Persero) RU III Plaju-Sungai

Gerong

.4.

Manfaat

Adapun manfaat dari tugas khusus ini adalah sebagai berikut :

1. Mengetahui kondisi peralatan dari aspek perpindahan panasnya.

2. Dapat menghitung faktor pengotor (fouling factor) dan pressure drop pada

Heat Exchanger 6-8 di Unit Crude Distiller V Kilang CD & GP PT. Pertamina

(Persero) RU III berdasarkan metode Kern.

3. Dapat mengidentifikasi faktor-faktor yang mempengaruhi efisiensi Heat

Exchanger 6-8 di Unit CD V Kilang CD & GP PT. Pertamina (Persero) RU III

.5.

Perumusan Masalah

68

Berdasarkan latar belakang tersebut, maka terdapat beberapa masalah yang

dibahas diantaranya :

1. Berapakah besar fouling factor, pressure drop serta koefisien perpindahan

panas Heat Exchanger 6-8?

2. Menghitung efisiensi Heat Exchanger 6-8 dengan metode Kern?

3. Menentukan efisiensi kinerja alat Heat Exchanger 6-8 Di Unit CD V Kilang

CD & GP masih bekerja dengan baik?

.6.

Metode Pengumpulan Data

Metode pengumpulan data yang dipakai adalah :

1. Studi lapangan yang meliputi :

Pengumpulan data aktual dari log sheet, shiftly/daily report dan analisa

laboratorium.

Pengumpulan data historis dari file dan log sheet.

2. Studi literatur dari berbagai referensi, baik dari operation manual book,

internet, dan literatur lainnya.

3. Diskusi dan konsultasi langsung dengan operator lapangan, pengawas, process

engineer, dan pembimbing.

.7.

Tinjauan Pustaka

Proses perpindahan panas yang terjadi pada suatu fluida proses merupakan

bagian terpenting dalam proses industri kimia. Mekanisme panas ini disebabkan

beda temperatur antara fluida yang satu dengan fluida yang lainnya, baik

perpindahannya secara konduksi, konveksi maupun radiasi. Sifat perpindahan

panas adalah bila dua buah benda mempunyai suhu yang berbeda mengalami

kontak baik secara langsung maupun tidak langsung, maka panas akan mengalir

dari benda yang suhunya lebih tinggi ke benda suhunya lebih rendah.

Mekanisme perpindahan panas dari sumber panas ke penerima dibedakan

atas tiga cara, yaitu :

1. Perpindahan panas secara Konduksi

Perpindahan panas secara konduksi adalah perpindahan panas dimana

molekul-molekul dari zat perantara tidak ikut berpindah tempat tetapi molekul-

69

molekul tersebut hanya mengantarkan panas atau proses perpindahan panas dari

suhu tinggi ke bagian lain yang suhunya lebih rendah. (D.Q.Kern,1983).

Gambar 10. Perpindahan Panas Konduksi

Sumber : Holman, 1986

2. Perpindahan Panas secara Konveksi

Perpindahan panas secara konveksi diakibatkan molekul-molekul zat perantara

ikut bergerak mengalir dalam perambatan panas atau proses perpindahan panas

dari suatu titik ke titik lain dalam fluida antara campuran fluida dengan bagian

yang lain.

Gambar 11. Perpindahan Panas Konveksi

Sumber : Holman, 1986

Menurut cara menggerakkan alirannya, perpindahan panas secara konveksi

diklasifikasikan menjadi dua macam, yaitu :

a. Konveksi alam atau bebas (Natural Convection)

Perpindahan panas yang terjadi bila aliran panas yang berpindah diakibatkan

perbedaan berat jenis. Pada konveksi alam aliran fluida disebabkan oleh adanya

70

perbedaan suhu antara bagian satu dengan bagian lainnya sehingga terjadi

perbedaan densitas. Densitas bagian fluida dingin lebih besar dari pada bagian

fluida panas. Aliran terjadi akibat adanya perbedaan densitas (D.Q. Kern, 1983).

Proses perpindahan panas yang berlangsung secara alamiah, dimana

perpindahan panas molekul-molekul dalam zat dipanaskan terjadi dengan

sendirinya tanpa adanya tenaga dari luar (Holman,1986).

b. Konveksi Paksa (Forced Convection)

Perpindahan panas yang terjadi karena adanya energi dari luar, misalnya

pengadukan. Jika dalam suatu alat dikehendaki pertukaran panas, maka

perpindahan panas terjadi secara konveksi paksa karena laju panas yang

dipindahkan naik dengan adanya aliran atau suatu pengadukan (Holman, 1986).

3. Perpindahan Panas secara Radiasi

Perpindahan panas secara radiasi adalah perpindahan panas yang terjadi

karena perpindahan energi melalui geombang elektromagnetik secara pancara atau

proses perpindahan panas dari sumber panas ke penerima panas yang dilakukan

dengan pancaran gelombang panas. Antara sumber panas dengan penerima panas

tidak terjadi kontak. (D.Q. Kern, 1983)

.7.1.

Pengertian Heat Exchanger

Heat exchanger adalah alat penukar panas yang digunakan untuk

memanfaatkan atau mengambil panas dari suatu fluida yang ditransfer ke fluida

lainnya melalui proses yang disebut proses perpindahan panas (Kern, 1983).

Heat exchanger atau alat penukar panas merupakan suatu alat yang

digunakan untuk perpindahan panas dari suatu fluida yang suhunya lebih tinggi

kepada fluida lain yang suhunya lebih rendah. Pertukaran panas terjadi karena

adanya kontak, baik antara fluida terdapat dinding yang memisahkan (indirect

contact) maupun kedua fluida bercampur langsung (direct contact). Fluida yang

bertukar energi dapat berupa fluida yang sama fasanya (cair ke cair atau gas ke

gas) atau dua fluida yang berbeda fasanya. Dalam proses industri, perpindahan

panas antara dua fluida umumnya menggunakan peralatan heat exchanger,

dimana fluida panas dan fluida dingin tidak saling berkontakkan satu sama

71

lainnya tetapi dipisahkan oleh dinding tabungnya atau permukaan dasar atau

melengkung (Geankoplis, 1993).

.7.2.

Mekanisme Perpindahan Panas pada Heat Exchanger

Mekanisme perpindahan panas yang terjadi dalam heat exchanger , yaitu

konduksi dan konveksi. Perpindahan panas yang terjadi pada fluida disebut

konveksi, sedangkan proses konduksi terjadi pada dinding pipa.

Gambar 12. Perpindahan Kalor pada Heat Exchanger

Prinsip kerja dari alat penukar kalor yaitu memindahkan panas dari dua

fluida pada temperatur berbeda di mana transfer panas dapat dilakukan secara

langsung ataupun tidak langsung.

a

Secara kontak langsung, panas yang dipindahkan antara fluida panas dan

dingin melalui permukaan kontak langsung berarti tidak ada dinding antara

kedua fluida. Transfer panas yang terjadi yaitu melalui interfase atau

penghubung antara kedua fluida. Contoh : aliran steam pada kontak langsung

yaitu 2 zat cair yang immiscible (tidak dapat bercampur), gas-liquid, dan

partikel padat-kombinasi fluida.

Secara kontak tak langsung, perpindahan panas terjadi antara fluida panas dan

dingin melalui dinding pemisah. Dalam sistem ini, kedua fluida akan

mengalir.

72

.7.3.

Alat penukar Panas berdasarkan Fungsinya

Berdasarkan fungsinya alat penukar panas dapat dikelompokkan sebagai

berikut, yaitu :

1. Chiller

Alat ini digunakan untuk mendinginkan fluida pada suhu yang lebih rendah.

Media pendingin biasanya dapat digunakan berupa air, propane, freon atau

ammonia.

2. Kondensor

Alat ini digunakan untuk mendinginkan uap atau campuran uap, sehingga

berubah fase menjadi cairan. Media dingin yang dipakai biasanya air atau udara

3. Cooler

Alat ini digunakan untuk mendinginkan liquid yang panas sampai mencapai

suhu tertentu yang dikehendaki. Peristiwa perpindahan panas yang terjadi tanpa

perubahan fasa.

4. Evaporator

Alat ini digunakan untuk menguapkan fluida cair dengan menggnakan suatu

media pemanas (steam) atau media pemanas lainnya.

5. Reboiler

Alat ini digunakan untuk mendidihkan kembali (reboil) serta menguapkan

sebagian cairan yang diproses atau memproduksi uap air dari liquid, dimana liquid

tersebut dipanaskan dengan melewatkan uap air yang ada pada tube bundle

dengan media pemanas yang biasa digunakan adalah steam. Perpindahan panas

yang terjadi juga disertai perubahan fase, tetapi dari bentuk liquid menjadi vapour

dengan sumber panas dari fluida proses maupun sistem.

6. Preheater

Alat ini digunakan untuk mentransfer panas dari fluida yang masih bersuhu

tinggi ke fluida yang bersuhu rendah yang bertujuan untuk dimanfaatkan oleh

fluida yang bersuhu rendah sebelum masuk ke furnace, yang bertujuan agar kerja

furnace lebih ringan.

7. Cooling Tower

73

Alat ini digunakan untuk mendinginkan fluida dengan menggunakan

hembusan udara.

.7.4.

Jenis-Jenis Heat Exchanger Berdasarkan Bentuknya

Heat exchanger dapat dikelompokkan menjadi beberapa macam

berdasarkan bentuknya, yaitu :

1. Double Pipe Exchanger (Penukar panas pipa rangkap)

Double pipe exchanger merupakan peralatan heat exchanger yang paling

sederhana yang hanya terdiri atas pipa besar dan kecil yang disusun secara

konsentris (Geankoplis, 1993).

Alat penukar panas pipa rangkap terdiri dari dua pipa logam standart yang di

kedua ujungnya dilas menjadi satu atau dihubungkan dengan kontak penyekat.

Fluida yang satu mengalir di dalam fluida, sedangkan fluida kedua mengalir di

dalam ruang annulus antara pipa luar dan pipa dalam. Alat penukar panas jenis ini

dapat digunakan pada laju alir fluida yang kecil dan tekanan operasi yang tinggi.

Mekanisme perpindahan kalor terjadi secara tidak langsung (indirect contact

type), karena terdapat dinding pemisah antara kedua fluida sehingga kedua fluida

tidak bercampur. Fluida yang memiliki suhu lebih rendah (fluida pendingin)

mengalir melalui pipa kecil, sedangkan fluida dengan suhu yang lebih tinggi

mengalir pada pipa yang lebih besar (annulus). Perpindahan kalor yang tejadi

pada fluida adalah proses konveksi, sedangkan proses konduksi terjadi pada

dinding pipa. Kalor mengalir dari fluida yang bertemperatur tinggi ke fluida yang

bertemperatur rendah.

Aliran fluida masuk ke dalam pipa satu dan fluida lainnya masuk dalam ruang

annular antara dua pipa. Aliran fluida bisa secara co-current (aliran searah) atau

counter-current (aliran berlawanan arah). Double pipe exchanger dapat dibuat

dari sepasang pipa tunggal panjang dengan fitting di ujung atau dari sejumlah

pasangan yang saling berhubungan secara seri. Jenis exchanger ini digunakan

untuk fluida yang berlaju aliran kecil. Double pipe exchanger terdiri dari suatu

pipa besar (shell) yang berisi sebuah pipa berukuran kecil (tube). Jenis ini dapat

digunakan untuk mendinginkan atau memanaskan fluida proses (Geankoplis,

1993).

74

Gambar 13. Laju alir di dalam double pipe exchanger

Sumber : Geankoplis, 1993

Kelebihan Double-pipe Heat exchanger:

a. Dapat digunakan untuk fluida yang memiliki tekanan tinggi.

b. Mudah dibersihkan pada bagian fitting.

c. Fleksibel dalam berbagai aplikasi dan pengaturan pipa.

d. Dapat dipasang secara seri ataupun paralel.

e. Dapat diatur sedimikian rupa agar diperoleh batas pressure drop dan LMTD

sesuai dengan keperluan.

f. Mudah apabila ingin menambahkan luas permukaannya.

g. Kalkulasi design mudah dibuat dan akurat.

Kekurangan Double-pipe Heat exchanger:

a. Relatif mahal.

b. Terbatas untuk fluida yang membutuhkan area perpindahan kalor kecil (<50

m2).

c. Biasanya hanya digunakan untuk sejumlah kecil fluida yang akan dipanaskan

atau dikondensasikan.

2. Plate and Frame Heat Exchanger

Merupakan heat exchanger yang terdiri atas pelat-pelat dan bingkai yang

tegak lurus, bergelombang, atau profil lainnya. Pemisahan antara tiap pelat tegak

lurus dipasang penyekat lunak (biasanya terbuat dari karet). Pelat-pelat dan sekat

tersebut disatukan oleh suatu perangkat penekan yang padan setiap sudut pelat

75

(kebanyakan segi empat) terdapat lubang pengalir fluida. Melalui dua dari lubang

ini, fluida dialirkan masuk dan keluar pada sisi yang lain, sedangkan fluida yang

lain mengalir melalui lubang dan ruang pada sisi sebelahnya karena ada sekat.

Gambar 14. Penukar panas jenis Plate and Frame

Sumber : Geankoplis, 1993

3. Shell and Tube Heat Exchanger

Jenis ini merupakan jenis yang paling banyak digunakan dalam industri

perminyakan. Alat ini terdiri dari sebuah shell (tabung/silinder besar) dimana di

dalamnya terdapat suatu bundle (berkas) pipa dengan diameter yang relatif kecil.

Fluida yang satu mengalir di dalam pipa-pipa sedangkan fluida lainnya mengalir

di bagian luar pipa tetapi masih di dalam shell. Untuk meningkatkan efisiensi

pertukaran panas, biasanya pada alat penukar panas Shell and tube dipasang sekat

(baffle). Ini bertujuan untuk menghambat turbulensi aliran fluida dan menambah

waktu tinggal (residence time), namun pemasangan sekat akan memperbesar

pressure drop operasi dan menambah beban kerja pompa, sehingga laju alir fluida

yang dipertukarkan panasnya harus diatur.

Jenis heat exchanger shell and tube dapat dilihat pada Gambar 15.

76

Gambar 15. Alat Penukar Panas Jenis Shell and Tube Heat Exchanger

Jika laju alir fluida yang mengalir lebih besar maka digunakan shell and tube

exchanger, yang merupakan jenis paling penting dari exchanger digunakan di

proses industri. Dalam exchanger ini laju alir fluida bersifat kontinyu. Tube yang

digunakan parralel dimana salah satu fluida mengalir di dalam tube. Tube diatur

dalam sebuah ikatan (bundle), diapit oleh shell tunggal dan aliran fluida lain di

luar tube di sisi shell. Paling sederhana shell and tube exchanger ditampilkan

dalam gambar 11 untuk 1 shell pass dan 1 tube pass , atau 1-1 counter flow

exchanger.

Gambar 16. Shell and Tube Exchanger : (a) 1 shell pass and 1 tube pass ( 1-1

Exchanger); (b) 1 shell pass and 2 tube passes (1-2 exchanger)

Sumber : Geankoplis, 1993

Kelebihan Shell and Tube Heat Exchanger yaitu :

a.

b.

c.

d.

e.

Luas permukaan kontak lebih besar

Layout mekanik lebih baik dan dapat dipakai untuk operasi yang bertekanan.

Bahan dan material dipilih sesuai dengan kondisi operasi yang dibutuhkan.

Mudah dibersihkan

Konstruksi sederhana sehingga kebutuhan ruangan relatif kecil.

77

f. Konstruksi dapat dipisahkan serta relatif mudah dalam pemasangan.

g. Pengoperasian tidak berbelit-belit, sangat mudah dimengerti.

Kerugian penggunaan shell and tube heat exchanger adalah semakin besar

jumlah lewatan maka semakin banyak panas yang diserap tetapi semakin sulit

perawatannya. (D.Q. Kern 1983)

Berdasarkan kondisi kerja, heat exchanger mempunyai standar dalam

pemakaiannya. Standarisasi ini dikeluarkan oleh asosiasi pembuat heat exchanger

yang dikenal denga Tubular Exchanger Manufacturing Assosiation (TEMA).

TEMA telah menetapkan standar heat exchanger jenis shell and tube dalam tiga

klasifikasi, yaitu :

a. Kelas R, yaitu kelas untuk alat yang dioperasikan pada kondisi berat, biasanya

digunakan pada industri petroleum (untuk keperluan proses dengan tekanan

tinggi).

b. Kelas C, yaitu kelas untuk alat yang dirancang pada beban dan persyaratan

yang sedang serta didasarkan pada segi ekonomis, biasanya digunakan untuk

proses umum industri (untuk keperluan proses dengan tekanan dan temperatur

menengah dan fluida yang tidak korosif).

c. Kelas B, yaitu kelas untuk alat yang dioperasikan pada kondisi ringan,

biasanya dirancang untuk jasa pelayanan umum (untuk keperluan fluida yang

korosif).

.7.5.

Klasifikasi Heat Exchanger Tipe Shell And Tube Berdasarkan

Konstruksinya

Dilihat dari konstruksinya, heat exchanger tipe shell and tube dapat

dibedakan atas :

1. Fixed Tube Sheet

Fixed Tube Sheet merupakan jenis shell and tube heat exchanger yang terdiri

dari tube-bundle yang dipasang sejajar dengan shell dan kedua tube sheet menyatu

dengan shell. Kelemahan pada tipe ini adalah kesulitan pada penggantian tube dan

pembersihan shell.

2. Floating Tube Sheet

Floating Tube Sheet merupakan heat exchanger yang dirancang dengan salah

sat tipe tube sheetnya mengembang, sehingga tube-bundel dapat bergerak di

78

dalam shell jika terjadi pemuaian atau penyusutan karena perubahan suhu. Tipe ini

banyak digunakan dlaam indstri migas karena pemeliharaannya lebih mudah

dibandingkan fix tube sheet, karena tube-bundlenya dapat dikeluarkan dan dapat

digunakan pada operasi dengan perbedaan temperatur antara shell dan tube side di

atas 200oF.

3. U Tube/U Bundle

U Tube/U Bundle merupakan jenis heat exchanger yang hanya mempunyai 1

buah tube sheet, dimana tube dibuat berbentuk U yang ujung-ujungnya disatukan

pada tube sheet sehingga biaysa yang dibutuhkan paling murah di antara shell and

Tube Heat Exchanger yang lain. Tube bundle dpat dikeluarkan dari shell nya

setelah channel headnya dilepas. Tipe ini juga dapat digunakan pada tekanan

tinggi dan beda temperatur yang tinggi. Heat exchanger ini sering terjadi erosi

pada bagian dalam bengkokan yang disebabkan oleh kecepatan aliran dan tekanan

di dalam tube , untuk itu fluida yang mengalir dalam tube side haruslah fluida

yang tidak mengandung partikel-partikel padat.

.7.6.

Komponen-Komponen Shell and Tube Heat Exchanger

Komponen-komponen penyusun shell and tube heat exchanger adalah :

1. Shell

Shell merupakan komponen heat exchanger tempat terjadinya proses

pertukaran kalor antar fluida. Shell berbentuk silinder yang dapat menahan

tekanan dari luar. Shell dapat dibuat dari pipa yang berukuran besar atau plat

logam yang di roll dibentuk menjadi suatu diameter lingkaran yang berbentuk

tabung. Shell merupakan badan atau bagian tengah dari heat exchanger yang di

dalamnya terdapat tube bundle. Celah antara shell and tube merupakan tempat

mengalirnya fluida yang menerima atau melepaskan panas, sesuia dengan proses

yang terjadi (Kern, 1983).

79

Gambar 17. Tipe-Tipe Desain Front-End Head, Shell dan Rear-End Head

Tipe-tipe desain dari shell ditunjukkan pada gambar di atas. Tipe E adalah

yang paling banyak digunakan karena desainnya yang sederhana serta harga yang

ralatif murah. Shell tipe F memiliki nilai efisiensi perpindahan panas yang lebih

tinggi dari tipe E, karena shell tipe F didesain untuk memiliki dua aliran (aliran

U). Aliran sisi shell yang dipecah seperti pada tipe G,H, dan J, digunakan pada

kondisi-kondisi khusus seperti pada kondensor dan boiler thermosiphon. Shell tipe

K digunakan pada pemanas kolam air. Sedangkan shell tipe X biasa digunakan

untuk proses penurunan tekanan uap.

Jenis shell yang banyak dipergunakan adalah jenis satu pass. Shell dua pass

dipergunakan apabila perbedaan temperatur pada shell and tube (temperature

driving force) tidak dapat diatasi pada jenis satu pass.

80

Pertimbangan untuk memilih aliran yang dibelah dan aliran yang dibagi ialah

untuk mengurangi penurunan tekanan (pressure drop) sisi shell, karena pressure

drop merupakan faktor kontrol pada perencanaan dan operasi alat penukar kalor.

2. Tube

Tube adalah pipa-pipa berukuran kecil sebagai tempat mengalirnya fluida

yang akan didinginkan atau dipanaskan pada heat exchanger. Tube atau pipa

adalah bidang pemisah antara kedua jenis fluida yang mengalir di dalamnya dan

sekaligus sebagai bidang penghantar panas.

Diameter dalam tube merupakan diameter aktual dalam ukuran inch. Ukuran

ketebalan pipa berbeda-beda dan dinyatakan dalam bilangan yang disebut BWG

(Birmingham Wire Gage). Ukuran pipa yang secara umum digunakan baisanya

mengikuti ukuran-ukuran yang telah baku, semakin besar bilangan BWG,

semakin tipis tubenya. Pemilihan tube harus sesuai dengan suhu, tekanan, dan

sifat korosif fluida. Jenis-jenis tube pitch yang utama adalah square pitch,

triangular pitch, square pitch rotated, triangular pitch with cleaning lanes (Kern,

1980).

Adapun beberapa tipe susunan tube dapat dilihat pada gambar 17:

Gambar 18. Tipe susunan tube

Sumber : Kern, 1983

Komponen untuk melepas atau menerima panas suatu alat penukar panas

dipengaruhi oleh besarnya luas permukaan tergantung dari panjang, ukuran dan

jumlah tube. Susunan tube mempengaruhi besarnya penurunan tekanan aliran

fluida dalam shell. Tipe-tipe susunan tube adalah sebagai berikut :

a. Tube dengan susunan bujur sangkar (square pitch)

Tube dengan tipe seperti ini sangat cocok digunakan untuk kondisi yang

memerlukan beda tekan (pressure drop) rendah, cocok digunakan untuk fluida

81

yang mengandung sedikit kotoran, serta mudah untuk dilakukan proses

pembersihan luar tube secara mekanik, namun jenis tube ini memiliki film

coefficient yang relatif rendah (Sitompul, 1993).

Gambar 19. Tube dengan susunan bujur sangkar (square pitch)

Sumber : Kern, 1983

b. Tube dengan susunan segitiga (triangular pitch)

Tube dengan tipe seperti ini sangat cocok digunakan untuk kondisi yang

memerlukan beda tekan (pressure drop) sedang hingga tinggi, cocok digunakan

untuk fluida yang mengandung pengotor berupa nsenyawa besi (iron fouling),

serta dapat dibuat jumlah tube yang lebih banyak dibandingkan tube dengan

susunan bukur sangkar (square pitch) sehingga memiliki film coefficient yang

lebih tinggi dibandingkan square pitch. Pembersihan tube dapat dilakukan dengan

proses kimia (Sitompul, 1993).

c. Tube dengan susunan bujur sangkar yang diputar 450 (square pitch rotated)

Tube dengan tipe seperti ini sangat cocok digunakan untuk kondisi yang

memerlukan beda tekan (pressure drop) rendah, cocok digunakan untuk fluida

yang mengandung sedikit kotoran, serta mudah untuk dilakukan proses

pembersihan luar tube secara mekanik, namun jenis tube ini memiliki film

coefficient yang relatif rendah jika dibandingkan dengan tube bersusun jenis

square dan triangular pitch (Sitompul, 19983).

82

Gambar 20. a. Tube dengan susunan segitiga (triangular pitch). b. Tube

dengan susunan bujur sangkar yang diputar 450 (square pitch rotated)

Sumber : Kern, 1983

d. Tube Susunan dengan Garis Pembersih (triangular pitch with cleaning lines)

Tube dengan tipe seperti ini sangat cocok digunakan untuk kondisi yang

memerlukan beda tekan (pressure drop) sedang hingga tinggi, baik digunakan

untuk fluida yang mengandung pengotor, memiliki film coefficient tidak sebesar

susunan triangular pitch, tetapi lebih besar dari susunan square pitch.

Pembersihan tube dapat dilakukan dengan proses kimia (Sitompul, 1993).

Gambar 21. Tube dengan susunan segitiga (triangular pitch)

Sumber : Kern, 1983

3. Tube sheet

Tube sheet adalah tempat untuk merangkai ujung-ujung tube sehingga menjadi

satu yang disebut tube bundle. HE dengan tube lurus pada umumnya

menggunakan 2 buah tube sheet. Sedangkan pada tube tipe U menggunakan satu

buah tube sheet yang berfungsi untuk menyatukan tube-tube menjadi tube bundle

dan sebagai pemisah antara tube side dengan shell side.

4. Baffle (sekat)

Adapun fungsi dari pemasangan sekat (baffle) pada heat exchanger yaitu :

a. Sebagai penahan dari tube bundle.

b. Untuk menambah atau mengurangi terjadinya getaran.

83

c. Untuk mengarahkan aliran fluida yang mengalir di luar tube sehingga

turbulensi yang lebih tinggi akan diperoleh, dengan adanya turbulensi aliran

maka koefisien perpindahan panas juga meningkat.

Heat transfer yang tinggi dapat diperoleh jika cairan berada dalam keadaan

turbulen. Untuk menimbulkan turbulen aliran di luar tube dapat dipasang baffle

sehingga aliran berada dalam keadaan turbulen di dalam shell. Jarak antara pusat

baffle disebut baffle pitch atau baffle spacing. Baffle spacing biasanya tidak lebih

besar dari diameter dalam shell atau lebih sama dengan seperlima diameter dalam

shell (Kern, 1983).

5. Head

Head yaitu kepala heat exchanger yang berfungsi sebagai penutup bagian

depan dan belakang shell. Bentuk dari kepala heat exchanger ini adalah lingkaran.

Head ini dapat dihubungkan dengan dinding bejana (shell) heat exchanger dengan

baut dan connection tube sheet dimana ukuran atau diameter dari pada head harus

sama dengan shell, untuk ketebalan bejana akan sedikit lebih tipis dibandingkan

dengan ketebalan dinding, sedangkan untuk jenis material sama dengan material

yang digunakan pada shell.

6. Channel and pass partition

Channel merupakan tempat keluar masuknya fluida pada tube, sedangkan

pass partition merupakan pembatas antara fluida yang masuk dan keluar tube.

7. Shell cover and channel cover

Shell cover and channel cover adalah tutup yang dapat dibuka pada saat

pembersihan.

.7.7.

Jenis-jenis Aliran Fluida

Berdasarkan arah aliran fluida, heat exchanger dapat dikelompokkan

menjadi :

1. Heat Exchanger dengan Arah Aliran Searah (co-current flow)

Pertukaran panas pada jenis aliran ini yaitu, kedua fluida (dingin dan panas)

masuk pada sisi penukar panas yang sama, kemudian mengalir dengan arah yang

sama dan keluar pada sisi yang sama pula. (Ti) merupakan fluida panas masuk

84

sedangkan (ti) merupakan fluida dingin yang masuk. Kedua fluida tersebut akan

kontak pada jarak di sepanjang heat exchanger dan keluar pada jalur yang sama,

namun temperatur kedua fluida tersebut akan berbeda dari temperatur sebelum

mauk ke heat exchanger dikarenakan fluida panas ang masuk akan mentransfer

panasnya kepada fluida yang temperaturnya lebih rendah saat masuk (Mc Cabe,

1993).

Gambar 22. Co-current flow

Sumber : Mc Cabe, 1993

Keterangan :

To

= Fluida panas yang keluar (0C)

Ti

= Fluida panas yang masuk (0C)

to

= Fluida dingin yang keluar (0C)

ti

= Fluida dingin yang masuk (0C)

2. Heat Exchanger dengan Aliran Berlawanan Arah (counter-current flow)

Pertukaran panas pada jenis aliran ini yaitu, kedua fluida (dingin dan panas)

masuk pada sisi penukar panas yang berlawanan arah, kemudian mengalir dengan

arah yang berlawanan dan keluar pada sisi yang berbeda. (Ti) merupakan fluida

panas masuk sedangkan (ti) merupakan fluida dingin yang masuk. Kedua fluida

tersebut akan kontak pada jarak di sepanjang heat exchanger dan keluar pada jalur

yang berlawanan arah, namun temperatur kedua fluida tersebut akan berbeda dari

temperatur sebelum masuk ke heat exchanger dikarenakan fluida panas yang

masuk akan mentransfer panasnya kepada fluida yang temperaturnya lebih rendah

saat masuk (Mc Cabe, 1993).

85

Gambar 23. Counter-current flow

Sumber : Mc Cabe, 1993

Keterangan :

To

= Fluida panas yang keluar (0C)

Ti

= Fluida panas yang masuk (0C)

to

= Fluida dingin yang keluar (0C)

ti

= Fluida dingin yang masuk (0C)

3. Heat Exchanger dengan Aliran Kombinasi atau Gabungan

Satu fluida masuk dari satu sisi kemudian berbagi arah ke arah sisi masuk,

sedangkan fluida lainnya masuk dan keluar dari sisi yang berlainan.

Gambar 24. Aliran kombinasi (gabungan)

Keterangan :

T1

= Temperatur fluida masuk ke dalam shell

T2

= Temperatur fluida keluar shell

t1

= Temperatur fluida masuk ke dalam tube

t2

= Tempereatur fluida keluar tube

.7.8. Tipe Penukar Panas

1. Direct heat exchanger

86

Kedua medium penukar panas saling kontak satu sama lain. Cooling tower

tergolong dari direct heat exchanger dimana operasi perpindahan panasnya terjadi

akibat adanya pengontakkan langsung antara air dan udara.

2. Indirect heat exchanger

Kedua medium penukar panas dipisahkan oleh sekat/dinding dan panas yang

berpindah juga melewatinya. Yang tergolong indirect heat exchanger antara lain

penukar panas jenis shell and tube, double pipe heat exchanger, dan plate and

frame heat exchanger.

.7.9. Dasar Pertimbangan Fluida yang Mengalir di Bagian Shell dan Tube

1. Fluida yang kotor selalu melalui bagian yang mudah dibersihkan, yaitu

melalui tube, terutama jika tube bundle bisa diambil. Namun dapat melalui

shell, bila kotorannya mengandung banyak coke, maka harus melewati shell

karena lebih mudah dibersihkan.

2. Fluida yang cepat membersihkan kotoran, tekanan tinggi, korosif, dan air

selalu melaui tube tahan terhadap tekanan tinggi dan biaya pemeliharaan tube

lebih mudah dibersihkan.

3. Fluida dalam bentuk campuran non condensable gas melalui tube agar non

condensable gas tidak terjebak.

4. Jika dibandingkan cara membersihkan tube dan shell, maka pembersihan sisi

shell jauh lebih sulit. Oleh karena itu, fluida yang bersih biasanya dialirkan di

sebelah shell dan fluida yang kotor melalui tube.

5. Shell yang bertekanan tinggi dan diameter yang besar akan diperlukan dinding

yang tebal, hal ini akan memakan biaya yang mahal. Oleh karena itu apabila

fluida bertekanan tinggi lebih baik dialirkan melalui tube.

.7.10. Fouling Factor (Rd)

Fouling factor adalah suatu angka yang menunjukkan hambatan akibat

adanya kotoran yang terbawa oleh fluida yang mengalir dalam heat exchanger,

yang melapisi bagian dalam dan luar tube. Fouling factor berpengaruh terhadap

proses perpindahan panas, karena pergerakannya terhambat oleh deposit atau

pengotor (Kreith, 1973).

87

Fouling factor ditentukan berdasarkan harga koefisien perpindahan panas

menyeluruh untuk kondisi bersih dan kotor pada alat penukar panas yang

digunakan. Apabila nilai fouling factor hasil perhitungan lebih besar dari nilai

fouling factor desain maka perpindahan panas yang terjadi di dalam alat tidak

memeuhi kebutuhan prosesnya dan harus segera dibersihkan baik secara mekanik

maupun dengan proses kimia (Kreith, 1973).

Nilai fouling factor dijaga agar tidak melebihi fouling factor desainnya

agar alat heat exchanger dapat mentransfer panas lebih besar untuk keperluan

prosesnya. Perhitungan fouling factor berguna dalam mengetahui apakah terdapat

kotoran di dalam alat dan kapan harus dilakukan pencucian.

Fouling dapat terjadi dikarenakan adanya :

1. Pengotor berat (hard deposit), yaitu kerak keras yang berasal dari hasil korosi

atau coke keras

2. Pengotor berpori (porous deposit), yaitu kerak lunak yang berasal dari

dekomposisi kerak.

Faktor yang menyebabkan terjadinya fouling pada alat heat exchanger

adalah sebagai berikut :

1. Fluida yang mengalir di dalam dinding tube.

2. Kecepatan aliran fluida

Semakin tinggi kecepatan linier fluida, semakin rendah kemungkinan

terjadinya fouling.

3. Temperatur fluida

4. Temperatur permukaan dinding tube

Kecepatan terbentuknya fouling akan meningkat dengan meningkatnya

temperatur.

Pencegahan fouling dapat dilakukan dengan tindakaan-tindakan sebagai

berikut :

1. Menggunakan bahan konstruksi yang tahan terhadap korosi

2. Menekan potensi fouling, misalnya dengan melakukan penyaringan.

.8.

.8.1.

Pemecahan Masalah

Waktu dan Tempat Pengambilan Data

88

Pengambilan data dilakukan mulai tanggal 18 Juli 2016 sampai dengan 22

Juli 2016 pada pukul 10.00 WIB. Pengambilan data dilakukan di controll room

serta meninjau langsung ke lokasi alat. Pada saat pengambilan data dicatat kondisi

operasi Heat Exchanger 6-8 tersebut.

.8.2.

Tahapan Pemecahan Masalah

1. Mencatat flow rate untuk crude oil di controll room

2. Mencatat flow rate untuk HCT di controll room

3. Mencatat specific gravity untuk crude oil di controll room

4. Mencatat specific gravity untuk HCT di controll room

5. Mencatat temperatur inlet dan outlet untuk crude oil di lapangan

6. Mencatat temperatur inlet dan outlet untuk HCT di lapangan.

.8.3.

Metode Perhitungan

Heat Exchanger 6-8 di unit CD V kilang CD & GP merupakan suatu alat

penukar panas yang digunakan untuk memanaskan fluida berupa crude oil yang

dialirkan melalui tube dengan media pemanas HCT yang dialirkan melalui shell.

Heat Exchanger 6-8 di unit tersebut merupakan heat exchanger tipe shell

and tube dengan aliran counter-current. Untuk menghitung nilai koefisien bersih

menyeluruh (Uc), overall design coefficient of heat transfer (Ud), fouling factor

(Rd), pressure drop dan efisiensi HE 6-8 dilakukan dengan beberapa tahap

penyelesaian yaitu mengambil data seperti yang terlampir pada tahapan

pemecahan masalahdan mengerjakan perhitungan dengan Metode Kern dengan

urutan sebagai berikut :

a. Perhitungan Neraca Panas (Heat balance)

Q = W x Cp x ( T1 - T2 ) = W x Cp x ( t 2 - t 1 )

Dimana

: (Sumber : Kern, 1965)

= Kalor jenis (Btu/hr)

= Laju alir fluida panas (lb/hr)

= Laju alir fluida dingin (lb/hr)

Cp

= Kapasitas panas fluida panas (Btu/lboF)

.....(1)

89

cp

= Kapasitas panad fluida dingin (Btu/lboF)

T1

= temperatur masuk fluida panas (oF)

T2

= Temperatur keluar fluida panas (oF)

t1

= Temperaut masuk fluida dingin (oF)

t2

= Temperatur keluar fluida dingin (oF)

b. Perhitungan Log Mean Temperature Different, LMTD

Untuk aliran penukar panas aliran counter current, beda temperatur rata-rata

dihitung dengan beda temperatur rata-rata logaritmik.

( T1 t2 ) ( T2 t 1 )

LMTD =

( T1 t 2 )

ln

( T 2t 1)

.....(2)

Sumber : D.Q. Kern, 1965

T T

R= 1 2

t 2t 1

S=

.....(3)

t 2t 1

T 1t 1

.....(4)

Sumber : D.Q. Kern, 1965

Ft = Gambar c pada Lampiran B (Sumber : D.Q. Kern, 1965)

t

= LMTD x F

T

.....(5)

Sumber : D.Q. Kern, 1965

c. Perhitungan Temperatur kalorik (Tc dan tc)

Temperature caloric ditafsirkan sebagai temperatur rata-rata fluida yang

terlibat dalam pertukaran panas.

Tc = T2 + Fc ( T1T 2 )

.....(6)

tc = t 1 + Fc ( t 2t 1 )

.....(7)

Sumber : D.Q. Kern, 1965

Dari Gambar d pada Lampiran B (Sumber : D.Q. Kern, 1965) didapat harga

Kc dan Fc dengan perbandingan :

90

t c ( T 2 - t 1 )

=

t h ( T1 - t 2 )

.....(8)

Sumber : D.Q. Kern, 1965

d. Perhitungan Flow Area

1. Shell Side

ID x C x B } over {144 x { P } rsub { T }}

as =

.....(9)

Sumber : D.Q. Kern, 1965

Dimana :

as

ID

C

B

PT

= Flow area (ft2)

= Inside Diameter (in)

= Jarak antara tube (in)

= Jarak Baffle (in)

= Tube pitch (in)

2. Tube Side

N x a't

at = T

144 x n

.....(10)

Dimana : (Sumber : D.Q. Kern, 1965)

at

= Flow area (ft2)

NT

= Jumlah tube

at

= Internal area (Tabel a pada Lampiran B)

= Jumlah tube passes

e. Perhitungan Mass Velocity

Kecepatan massa merupakan perbandingan laju alir dengan flow area.

1. Shell Side

W

Gs = s

.....(11)

as

Dimana : (Sumber : D.Q. Kern, 1965)

Gs

Ws

= Mass velocity fluida pada shell side (lb/hr.ft2)

= Laju alir pada shell side (lb/hr)

91

2. Tube Side

W

Gt = t

at

.....(12)

Dimana : (Sumber : D.Q. Kern, 1965)

Gt

= Mass velocity fluida pada tube side (lb/hr.ft2)

Wt

= Laju alir pada tube side (lb/hr)

f. Perhitungan Reynold Number

1. Shell Side

D x Gs

Res = e

.....(13)

Dimana : (Sumber : D.Q. Kern, 1965)

De

Gs

= Equivalent diameter (ft)

= Mass velocity (lb/hr.ft2)

= Viskositas fluida pada suhu Tc (lb/ft.hr)

2. Tube Side

D x Gt

Ret =

.....(14)

Dimana : Sumber : D.Q. Kern, 1965

Dt

= Inside diameter (ft)

Gt

= Mass velocity (lb/hr.ft2)

= Viskositas fluida pada suhu Tc (lb/ft.hr)

g. Perhitungan Heat Transfer Factor (Jh)

1. Shell Side

Nilai jH untuk sisi shell dapat diketahui dari Gambar e pada Lampiran B

(Sumber : D.Q. Kern, 1965)

2. Tube Side

Nilai jH untuk sisi tube dapat diketahui dari Gambar f pada Lampiran B

(Sumber : D.Q. Kern, 1965)

h. Menentukan Thermal Function

92

Pada tiap suhu, yaitu Tc (hot fluid) untuk shell dan tc (cold fluid) untuk tube

diperoleh dari masing-masing c (Gambar b),

(viskositas) dan k

(konduktivitas thermal).

c x 1/ 3

k

.....(15)

Dimana : (Sumber : D.Q. Kern, 1965)

c

= panas spesifik (Btu/lb.

= konduktivitas thermal (Btu/hr.ft.

i. Menentukan Nilai Outside Film Coefficient dan Inside Film Coefficient

1. Shell Side

k

c x 1 /3

h o =jH x

x

x s

De

k

.....(16)

Sumber : D.Q. Kern, 1965

2. Tube Side

k

cx

h i =jHx x

D k

1 /3

x t

.....(17)

h io h io ID

=

x

t t

OD

.....(18)

Dimana : (Sumber : D.Q. Kern, 1965)

ho = Outside film coeffiecient (Btu/hr.ft.

hio = Inside film coefficient (Btu/hr.ft.

j. Menentukan Tube Wall Temperature (tw)

Temperatur dinding rata-rata tube dapat dihitung dengan temperatur kalorik,

jika diketahui nilai koefisien perpindahan panas fluida shell dan tube pada

kondisi operasi sedang berlangsung.

93

t w = tc +

h o /s

( T t )

h io h o c c

+

t s

.....(19)

Dimana : (Sumber : D.Q. Kern, 1965)

tw = temperatur dinding tube ( )

k. Perhitungan Corrected Coefficient ho dan hio pada tw s

1. Shell Side

0,14

s =

w

( )

ho =

ho

x s

s

.....(20)

.....(21)

Sumber : D.Q. Kern, 1965

2. Tube Side

0,14

t =

w

( )

h io =

.....(22)

h io

x t

t

.....(23)

Sumber : D.Q. Kern, 1965

l. Perhitungan Clean Overall Coefficient (Uc)

Uc adalah overall heat transfer coefficient jika tidak terjadi fouling/kerak.

h xh

Uc = io o

hio + h o

.....(24)

Dimana : (Sumber : D.Q. Kern, 1965)

Uc = overall heat transfer coefficient (Btu/ft2.hr. )

m. Perhitungan Dirty Overall Coefficient (UD)

Ud merupakan Dirty Overall Coefficient jika terjadi fouling atau kerak.

A=Nt x L x a

.....(25)

94

Dimana : (Sumber : D.Q. Kern, 1965)

A = Heat transfer surface (ft2)

NT = Jumlah tube

a = luas area (ft2/lin ft) (Tabel a)

L = Panjang tube

Maka :

U D=

Q

A xt

.....(26)

Dimana : (Sumber : D.Q. Kern, 1965)

UD = Dirty Overall Coefficient ((Btu/ft2.hr. )

n. Perhitungan Dirt Factor (Rd)

U U D

Rd = c

Uc xUD

Dimana : (Sumber : D.Q. Kern, 1965)

Rd = Fouling Factor (hr.ft2. / Btu)

o. Perhitungan Pressure Drop

1. Shell Side

f x Gs2 x Ds x ( N +1 )

Ps =

5,22 x 1010 x De x s x s

.....(28)

Dimana : (Sumber : D.Q. Kern, 1965)

P = Total Pressure drop pada shell (psi)

s

f

= Friction factor shell (ft2/in2) (Gambar g)

Gs

= Mass Velocity (lb/hr.ft2)

= Specific Gravity (Gambar i)

N + 1 = Jumlah lintasan aliran melalui baffle

2. Tube Side

.....(27)

95

Pt =

f x G t2 x L x N

5,22 x 1010 x D x s x t

.....(29)

Dimana : (Sumber : D.Q. Kern, 1965)

P = Total Pressure drop pada tube (psi)

t

= Friction factor shell (ft2/in2) (Gambar h pada Lampiran B)

= Mass Velocity (lb/hr.ft2)

= Inside diameter (ft)

= Jumlah pass tube

f

Gt

D

n

4 x n v2

Pr =

x

s

2g'

.....(30)

Dimana : (Sumber : D.Q. Kern, 1965)

P = Return Pressure Drop pada tube

r

v2

2g

= Velocity head (psi) (Gambar j pada Lampiran B)

= Specific Gravity

Maka :

PT = Pt + Pr

Dimana : (Sumber : D.Q. Kern, 1965)

P

= Total Pressure Drop pada tube (psi)

T

p. Perhitungan Efisiensi Heat Exchanger

Q

= input x 100%

Q output

atau

=

Q Tube

x 100%

Q Shell

.....(31)

96

.9.

.9.1.

Hasil dan Pembahasan

Data dan Hasil Perhitungan Heat Exchanger 6-8

Table 11. Data Flow Rate dan SpGr Heat Exchanger 6-8

Tanggal

18/07/201

6

19/07/201

6

20/07/201

6

21/07/201

6

22/07/201

6

Jumlah

Rata-rata

HCT (Shell)

Flow Rate (T/D)

SpGr

Crude Oil (Tube)

Flow Rate (T/D)

SpGr

233

0,8550

1625

0,8595

235

0,8568

1520

0,8526

238

0,8568

1698

0,8560

240

0,8552

1668

0,8585

230

0,8554

1631

0,8534

1176

235.2

4,2792

0,8558

8142

1628,4

4,2800

0,8560

*Data diambil dari tanggal 18 Juli 2016 sampai 22 Juli 2016

Table 12. Data Temperatur Heat Exchanger 6-8

Tanggal

18/07/2016

19/07/2016

20/07/2016

21/07/2016

22/07/2016

Jumlah

Rata-rata

HCT (Shell)

Temp inlet,

Temp outlet,

Crude Oil (Tube)

Temp inlet, t1 Temp outlet,

T1 (0F)

472

461

450

445

487

2315

T2 (0F)

275

269

265

248

280

1337

(0F)

167

169

166

165

170

837

t2 (0F)

191

194

188

189

195

957

463

267,4

167,4

191,4

*Data diambil dari tanggal 18 Juli 2016 sampai 22 Juli 2016

97

98

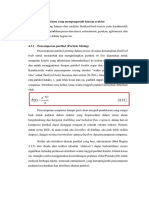

Tabel 13. Data hasil perhitungan selama lima hari pada Heat Exchanger 6-8 Di Unit Crude Distiller V

Perhitungan

Flow rate

(lb/hr)

Temperatur inlet

(oF)

Temperatur

oulet (oF)

o

API

Heat

Balance

(Btu/hr)

LMTD

Caloric

Temperatur (oF)

Clean Overall

Coefficient

(Btu/hr.ft2.oF)

Fouling factor

(hr.ft2.oF/Btu)

Pressure drop

(kg/cm2)

Effisiensi (%)

Sisi (Side)

Shell

Tube

Shell

Tube

Shell

Tube

Shell

Tube

Shell

Tube

Shell

Tube

Shell

Tube

18 Juli 2016

21402,9917

149269,7917

472

167

275

191

33,9971

33,1306

2614161,4062

1848557,1004

180,9201

350,8450

176,2400

19 Juli 2016

21586,7083

139624,6667

461

169

269

194

33,6494

34,4629

2548958,5161

1811630,0504

170,0475

341,9600

178,5000

20 Juli 2016

21862,2833

155975,4500

450

166

265

188

33,6494

33,8037

2475247,7152

1760338,9287

167,4845

336,2250

174,4700

21 Juli 2016

22046,0000

153219,7000

445

165

248

189

33,9584

33,3224

2627552,5100

1886440,9464

153,5953

319,9050

173,7600

22 Juli 2016

21127,4167

149820,9417

487

170

280

195

33,9197

34,3074

2733359,5356

1947672,2421

186,4232

360,7300

179,7500

67,0651

69,9605

70,0280

70,9024

69,9480

0,0617

0,0569

0,0598

0,0487

0,0606

0,0610

0,6253

70,7132

0,0597

0,5259

71,0733

0,0627

0,6389

71,1177

0,0650

0,6531

71,7946

0,0598

0,6201

71,2556

99

.9.2.

Pembahasan

Unit Crude Distiller V (CD-V) mengolah crude oil yang berasal SPD-TAP

(South Palembang District Talang Akar Pendopo) untuk menghasilkan produk

berupa Gas, SR-Tops, Naphta II, Naphta III, LKD, HKD, LCT, HCT dan long

residue. Peralatan proses utama di CD-V terdiri dari 1 flash kolom dan 4 kolom

fraksionator. Selain itu unit ini memiliki peralatan penunjang yang memiliki

peranan penting untuk membentuk kondisi operasi yang diinginkan, seperti

pompa, heat exchanger, stripper, cooler, condensor dan reboiler.

Alat penukar kalor atau lebih dikenal sebagai Heat Exchanger bekerja

dengan memanfaatkan energi panas dari fluida yang bersuhu tinggi untuk

memanaskan fluida yang bersuhu lebih rendah atau sebaliknya. Salah satu heat

exchanger yang terpenting pada CD-V ini adalah HE 6-8. Heat exchanger 6-8

merupakan jenis heat exchanger tipe shell and tube dengan aliran fluida yang

digunakan adalah aliran counter-current. Shell and tube heat exchanger 6-8

merupakan heat exchanger yang bertugas memanaskan crude oil dengan media

pemanas HCT (High Cold Test) sebelum masuk ke flash kolom. Di dalam flash

kolom pengkondisian level umpan harus selalu terjaga agar proses pemisahan

antara fase liquid dan gas dapat terjadi. Produk atas dari flash kolom akan diolah

di kolom distilasi fraksionasi 1-1 sedangkan produk bawah sebelum masuk ke

kolom distilasi terlebih dahulu akan masuk ke furnace untuk dipanaskan. Oleh

karena itu temperatur telah dinaikkan oleh HE 6-8, sehingga beban penggunaan

bahan bakar furnace dapat ditekan.

Heat exchanger 6-8 dengan type floating tube sheet atau horizontal, yang

mana pada shell side untuk fluida panas dan tube side untuk fluida dingin. Bagian

shell side dialiri HCT (High Cold Test) yang merupakan side stream dari kolom 12. Side stream ini kemudian dialirkan ke stripper 2-3. Produk atas stripper 2-3

dikembalikan sebagai refluks dan sebagian produk bawahnya diambil sebagai

HCT. Sedangkan pada tube side dialirkan Crude Oil atau minyak mentah. Dasar

pertimbangan dialirkannya HCT pada bagian shell dikarenakan HCT merupakan

minyak berat yang kotorannya banyak mengandung coke sehingga akan lebih

mudah dibersihkan. Selain itu juga apabila HCT dialirkan pada bagian tube, maka

100

akumulasi pengotor atau coke yang terbentuk melapisi dinding tube akan

berakibat terjadinya pressure drop yang tinggi sehingga dapat menyebabkan

penyumbatan pada aliran tube, oleh karena itu HCT dialirkan pada shell side.

Hasil perhitungan Heat Exchanger 6-8 pada Unit Crude Distiller V (CDV) menggunakan metode Kern terhadap data kondisi aktual yang telah dilakukan

selama 5 hari proses pengamatan, sehingga diperoleh beberapa nilai yang

berkaitan dengan kinerja heat exchanger 6-8 seperti fouling factor, pressure drop,

koefisien perpindahan panas serta efisiensi alat.

Fouling Factor per Hari

0.07

0.06

0.05

Rd aktual

Fouling Factor (hr.ft2.oF/Btu)

0.04

0.03

Rd Desain

0.02

0.01

0

0

Hari Ke-

H

arga fouling factor yang diperoleh berdasarkan hasil perhitungan secara aktual

menunjukkan terjadinya hambatan akibat adanya kotoran yang terbawa oleh fluida

yang mengalir dalam Heat Exchanger 6-8 yang melapisi bagian dalam dan luar

tube. Nilai fouling factor yang ditampilkan pada grafik 3.1 terlihat ada yang

melebihi nilai batas maksimal fouling factor dari desain peralatan walaupun tidak

begitu besar namun ada juga yang berada di bawah desain yaitu terletak pada hari

ke-4. Fouling factor secara desain yaitu 0,054995 hr.ft2.oF/Btu.

101

Grafik 3.1 Nilai fouling factor pada Heat Exchanger 6-8

Dari data tersebut menunjukkan bahwa peralatan heat exchanger terdapat

fouling yang dapat disebabkan karena adanya

pengotor berat dan pengotor

berpori. Pengotor berat ini dapat diakibatkan karena adanya kerak keras atau coke

keras yang berasal dari hasil korosi sedangkan pengotor berpori dapat diakibatkan

adanya kerak lunak yang berasal dari dekomposisi kerak. Selain itu juga faktor

yang dapat mempengaruhi terjadinya fouling adalah temperatur fluida dan

temperatur permukaan dinding tube. Fouling factor berpengaruh terhadap proses

perpindahan panas karena pergerakannya terhambat oleh pengotor sehingga

perpindahan panas yang terjadi di dalam alat kurang memenuhi kebutuhan

prosesnya dan harus segera dibersihkan baik secara mekanik maupun dengan

proses kimia. Oleh karena itu nilai fouling factor ini dijaga agar tidak melebihi

nilai desain sehingga HE dapat mentransfer panas lebih maksimum untuk

kebutuhan prosesnya.

102

Pressure Drop pada Sisi Tube

1.2

1

aktual

Pressure DropP

(kg/cm2)

0.8 0.6253

0.6389 0.6531 0.6201

0.5259

P Desain

0.6

0.4

0.2

0

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5

Hari ke-

Ko

nduktivitas thermal dari material peralatan heat exchanger juga dapat

mempengaruhi proses perpindahan panas. Dimana penumpukan pengotor (coke)

pada bagian luar dinding tube dengan material berupa logam carbonsteel

mengakibatkan konduktivitas termal dari logam menjadi berkurang, hal ini

disebabkan karena nilai konduktivitas termal coke atau carbon (1,7 W/mk) lebih

rendah dibandingkan konduuktivitas termal carbonsteel ((54 W/mk), sehingga

panas yang akan diserap oleh crude oil akan terhalang oleh adanya pengotor.

Kotoran (coke) tersebut dapat berasal dari fluida yang mengalir di dalam shell

maupun tube, kemudian menumpuk dan mengendap pada dinding dalam dan luar

tube.

103

Grafik 3.2 Nilai Pressure Drop pada Sisi Tube

Berdasarkan hasil perhitungan data aktual diperoleh nilai pressure drop

yang ditampilkan pada grafik 3.2 terlihat bahwa pressure drop secara aktual

berada di bawah nilai desain yaitu 1,3 kg/cm 2. Pressure drop ini juga dapat

dipengaruhi oleh fouling yang terdapat di dalam shell maupun tube, dimana

penumpukan pengotor akan berpengaruh pada penyempitan daerah penampang

sehingga dapat meningkatkan nilai pressure drop. Karena nilai aktual pressure

drop di bawah nilai desain maka dapat dikatakan bahwa hilang tekan pada saat

proses perpindahan panas berlangsung tidak begitu besar sehingga apabila ditinjau

dari nilai pressure drop, peralatan Heat Exchanger 6-8 masih layak dioperasaikan.

Pressure Drop pada Sisi Shell

0.3

0.25

0.2

aktual

Pressure DropP

(kg/cm2)

0.15

P Desain

0.1 0.06100.0597 0.0627 0.0650 0.0598

0.05

0

0.5 1 1.5 2 2.5 3 3.5 4 4.5 5

Hari Ke-

104

Gambar 3.3 Nilai Pressure Drop pada Sisi Shell

Dari grafik 3.3 dapat diamati bahwa nilai pressure drop pada sisi shell

sama halnya dengan sisi tube, yang mana memiliki nilai aktual masih berada di

bawah nilai pressure drop desain yaitu 0,24 kg/cm2, hal ini mengindikasikan

bahawa hilang tekan pada proses perpindahan panas tidak begitu besar.

Harga efisiensi yang diperoleh berdasarkan hasil perhitungan secara aktual

ditunjukkan dalam grafik 3.4 pengaruh efisiensi selama lima hari pengambilan

data. Dari grafik tersebut dapat dilihat bahwa efisiensi dari Heat Exchanger 6-8

ini berubah-ubah selama lima hari pengambilan data. Hal ini dapat dipengaruhi

oleh perbedaan temperatur inlet dan outlet yang terjadi tiap harinya.

Grafik Efisiensi per Hari

72

71.5

Efisiensi (%)

71

70.5

70

0

2

Hari Ke-

105

Grafik 3.4 Pengaruh efisiensi tiap hari

Selain itu juga flow rate yang terjadi setiap harinya tidak sama antara

fluida yang masuk ke dalam shell maupun tube, sehingga nilai efisiensi dapat

berubah setiap hari. Jika ditinjau dari nilai fouling factor, dari hasil perhitungan

secara aktual dapat terlihat bahwa fouling factor berbanding terbalik dengan

efisiensi. Semakin besar nilai fouling factor maka efisiensi alat menjadi lebih

rendah. Sebaliknya, jika nilai fouling factor relatif rendah maka efisiensi dari heat

exchanger akan cenderung meningkat.

Efisiensi peralatan Heat exchanger 6-8 berdasarkan perhitungan selamata

lima hari berada pada kisaran 70 71%. Sedangkan menurut desain, efisiensi dari

Heat Exchngaer 6-8 yaitu 85%. Hal ini mengindikasikan bahwa kinerja dari Heat

Exchanger 6-8 menurun yang dapat disebabkan karena adanya fouling factor,

pressure drop, temperatur fluida, dan laju alir fluida.

.10.

Kesimpulan dan Saran

.10.1. Kesimpulan

Berdasarkan data yang telah diambil di lapangan dan analisa perhitungan

terhadap kinerja dari Heat Exchanger 6-8 pada Crude Distiller V, dapat diperoleh

beberapa kesimpulan yaitu :

1. Heat Exchanger 6-8 digunakan untuk memanaskan crude oil dengan media

pemanas HCT (High Cold Test) sebelum masuk ke flash kolom serta dapat

meringankan beban kerja furnace sebelum masuk ke kolom distilasi.

2. Fouling factor ratarata yang didapat (0,05754 hr.ft2.oF/Btu ) dari perhitungan

data aktual selama 5 hari berada sedikit di atas batas desain yaitu 0,054995

hr.ft2.oF/Btu.

Hal

ini

menunjukkan

bahwa

heat

exchanger

tersebut

106

mengandung sedikit pengotor atau coke meskipun tidak begitu besar.

Sehingga proses perpindahan panas tidak optimal

3. Dari hasil perhitungan Pressure Drop pada sisi shell maupun tube masih

berada di bawah batas desain yaitu o,24 kg/cm2 untuk sisi shell sedangkan sisi

tube yaitu 1,13 kg/cm2. Hal ini menunjukkan bahwa hilang tekan pada Heat

Exchanger tidak begitu besar sehingga masih baik untuk dioperasikan.

4. Efisiensi rata-rata yang didapat selama 5 hari sebesar 71,2 % dan masih berada

dalam range efisiensi yang diizinkan yaitu 70-85%.

.10.2. Saran

Berdasarkan permasalahan yang terjadi pada Heat Exchanger 6-8 pada

Crude Distiller V, penulis dapat memberikan saran sebagai berikut :

1. Nilai fouling factor harus dijaga sehingga Heat Exchanger dapat mentransfer

panas lebih besar untuk keperluan prosesnya.

2. Apabila nilai fouling factor hasil perhitungan yang lebih besar dari desain

maka perpindahan panas yang terjadi di dalam alat tidak maksimal. Untuk

mendapatkan nilai fouling factor yang lebih rendah dari desain maka

dibutuhkan proses pembersihan alat secara kontinyu sehingga dapat

melakukan proses perpindahan panas dengan maksimal.

Das könnte Ihnen auch gefallen

- Bab IiDokument8 SeitenBab Iimega fratiwiNoch keine Bewertungen

- Bab IDokument2 SeitenBab Imega fratiwiNoch keine Bewertungen

- Bab IiDokument8 SeitenBab Iimega fratiwiNoch keine Bewertungen

- Nano - 03031381821019Dokument45 SeitenNano - 03031381821019mega fratiwiNoch keine Bewertungen

- Presentasi Three Phase Fixed Bed ReactorsDokument60 SeitenPresentasi Three Phase Fixed Bed Reactorsmega fratiwiNoch keine Bewertungen

- Presentasi TRK BAB 10 (Catalysis&Catalytic Reactor) - 1Dokument102 SeitenPresentasi TRK BAB 10 (Catalysis&Catalytic Reactor) - 1mega fratiwiNoch keine Bewertungen

- Presentasi REAKTOR MONOLITH 27-11Dokument72 SeitenPresentasi REAKTOR MONOLITH 27-11mega fratiwiNoch keine Bewertungen

- Bab IDokument13 SeitenBab Imega fratiwiNoch keine Bewertungen

- Sentrifugasi 2Dokument10 SeitenSentrifugasi 2mega fratiwiNoch keine Bewertungen

- Fluidized Bed Catalytic Reactor 4.3Dokument17 SeitenFluidized Bed Catalytic Reactor 4.3mega fratiwiNoch keine Bewertungen

- Translate Application of Water BasedDokument6 SeitenTranslate Application of Water Basedmega fratiwiNoch keine Bewertungen

- Keterangan FlowsheetDokument1 SeiteKeterangan Flowsheetmega fratiwiNoch keine Bewertungen

- Nanofluid Tio2Dokument15 SeitenNanofluid Tio2mega fratiwiNoch keine Bewertungen

- Megawati Fratiwi - 03031381821010-Review Jurnal Nanofluida - d3Dokument8 SeitenMegawati Fratiwi - 03031381821010-Review Jurnal Nanofluida - d3mega fratiwiNoch keine Bewertungen

- Data Ekpor, Impor Dan Sifat Fisik Dan KimiaDokument2 SeitenData Ekpor, Impor Dan Sifat Fisik Dan Kimiamega fratiwiNoch keine Bewertungen

- Industri TembagaDokument11 SeitenIndustri Tembagamega fratiwiNoch keine Bewertungen

- ReaktorDokument4 SeitenReaktormega fratiwiNoch keine Bewertungen

- PKNDokument23 SeitenPKNmega fratiwiNoch keine Bewertungen

- BAB 4 KomunikasiDokument5 SeitenBAB 4 KomunikasiyenniksNoch keine Bewertungen

- Filter PressDokument18 SeitenFilter Pressmega fratiwiNoch keine Bewertungen

- JagungDokument4 SeitenJagungmega fratiwiNoch keine Bewertungen

- JagungDokument4 SeitenJagungmega fratiwiNoch keine Bewertungen

- Laporan Tetap Satuan Operasi I Filter OilDokument17 SeitenLaporan Tetap Satuan Operasi I Filter OilSri BeasulaniNoch keine Bewertungen

- Pengertian PLTADokument4 SeitenPengertian PLTAmega fratiwiNoch keine Bewertungen

- Makalah Menulis Karya IlmiahDokument20 SeitenMakalah Menulis Karya Ilmiahmega fratiwi100% (1)

- Anggaran BiayaDokument1 SeiteAnggaran Biayamega fratiwiNoch keine Bewertungen

- Daftar Pustaka ProosalDokument2 SeitenDaftar Pustaka Proosalmega fratiwiNoch keine Bewertungen

- Pengolahan Limbah GasDokument9 SeitenPengolahan Limbah Gasmega fratiwiNoch keine Bewertungen

- Langkah-Langkah Mennulis Karya IlmiahDokument28 SeitenLangkah-Langkah Mennulis Karya Ilmiahmega fratiwiNoch keine Bewertungen