Beruflich Dokumente

Kultur Dokumente

Parte 1 A

Hochgeladen von

sujey-reyesOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Parte 1 A

Hochgeladen von

sujey-reyesCopyright:

Verfügbare Formate

PRE-LIMPIEZA

Se divide en 3 etapas, en diferentes partes del proceso. Son las siguientes:

Pre-limpia

Primera limpia

Segunda limpia

A)

B)

C)

D) 5. A) Toma de muestras, B) Determinacin de peso especfico, C) Humedad y D)

Figura

impurezas del grano de trigo.

Figura 6. Proceso en el rea de silos.

En la pre-limpia, tambin llamada

limpieza preliminar, se ejecuta justo

antes de dirigir el grano al silo

correspondiente, es la encargada de

eliminar la basura gruesa como por

ejemplo: popotes, piedras de tamao

considerable, varillas de paja, plsticos,

etctera., estos son considerados como

residuos (ver Figura 7).

Figura 7. Basura gruesa.

Mediante un transportador de cangilones, se transporta el grano de trigo desde la

tolva de recepcin hasta aproximadamente 15 metros sobre el nivel del suelo,

donde se encuentra el aparato que ejecuta

la pre-limpia (ver Figura 8). Este proceso

se ejecuta mediante un tamizador

automtico, ligeramente inclinado, que

realiza un movimiento de vaivn. El

tamao de malla es de aproximadamente 5

mm permitiendo as el fcil acceso del

grano de trigo, y reteniendo la basura

gruesa. Ejecutando la limpieza se procede

a la separacin.

Figura 8. Tamizador de la pre-limpia.

CLASIFICACIN DEL TRIGO

La clasificacin consiste en dirigir el

grano al silo

correspondiente. La empresa cuenta con 9 silos, destinados

al almacenamiento de la materia prima, productos

intermedios, producto terminado y productos de desperdicio

(ver figura 9). Cada silo mide 37 metros de altura, con

capacidad

de

almacenaje

de

5,000

toneladas

aproximadamente.

Figura 9. Silos de almacenamiento.

El trayecto entre la pre-limpia y la

clasificacin del grano, se ejecuta

mediante tuberas con aire seco a presin,

tambin denominada red de transporte

neumtico; todo el aire empleado en el

proceso es aire tomado del ambiente

sometido a un tratamiento de secado (en

un secador) a 106 psi y 195 F (ver Figura

10), mencionada corriente de aire tambin

ayuda a la limpieza del grano, ya que

aspira el polvo que viene en el grano

mediante un cicln. Las tuberas de

transporte son identificadas por medio de

dos colores, amarillo donde el producto

sube, y blanco donde el producto baja (ver

Figura 11). Tambin en dicho trayecto, el

trigo pasa sobre un dispositivo magntico, dotado de un imn, que retiene las

Figura 10. Maquinaria para el tratamiento

partculas metlicas que han atravesado el

de aire.

tamiz.

MEZCLA

Dependiendo del tipo de harina a elaborar

se hace una mezcla de las diferentes

variedades de trigo mediante maquinas

dosificadoras montadas en la base de los

silos (ver Figura 12).

Figura 11. Red de transporte

neumtico.

Para nuestro caso la mezcla que se estaba

ejecutando fue una mezcla de trigos duros en

la siguiente proporcin:

Trigo duro Kronstad. 40%

Trigo duro nacional.35%

Trigo duro americano25%

Figura 12. Mezcla de las diferentes variedades

de trigo.

PRIMERA LIMPIEZA

Para la limpieza del grano no existe una

sola mquina que ejecute todo el trabajo,

as que en la primera limpia se hace

pasar la mezcla de granos por otras tres

mquinas,

una

tamizadora

con

especificaciones parecidas a la anterior

pero con abertura del tamiz entre 3 y 4

mm para retener partculas indeseables y

dejar pasar el trigo, una despedradora,

Figura 13. Tamizador de la primera

que elimina piedras pequeas y una

cepilladora que termina de eliminar el polvo adherido a los granos, en esta

mquina el grano rueda entre una pared metlica perforada y unos cepillos fijos

que giran sobre un eje (ver Figura 13, 14 y 15).El polvo que se desprende es

aspirado a travs de las perforaciones mediante un ventilador que enva el aire a

un cicln.

Todo el transporte se ejecuta mediante tuberas con aire a

presin que tambin

retiran aunque de menores

cantidades los siguientes residuos: piedras pequeas,

polvo, objetos metlicos pequeos mediante un imn

instalado en la tubera y tambin la cascarilla producida

por el roce de los mismos granos cuando estaban

almacenados en los silos, as como granos vacos.

Figura 14. Despedradora.

HUMECTACIN O REMOJO

El proceso de produccin de la harina de trigo no requiere

de cantidades grandes de agua comparada con otras

industrias, por ejemplo la industria del papel, pero para

mejorar la eficiencia y calidad de la molienda, se requiere

aumentar el contenido de humedad de los granos de trigo

mediante la adicin de agua. La Harinera de Atotonilco

S.A. de C. V., utiliza agua potable tomada de la red

municipal a temperatura ambiente, tratada con pastillas

comerciales de cloro, la proporcin corresponde a 14

pastillas comerciales de cloro de 200 gramos de peso por

cada 15,000 L de agua, el grado de humedad adecuado

para este proceso es de 16.5%, la cantidad de agua potable a agregar depende

del grado de humedad con que se recibi el grano, por ejemplo si se recibi el

grano con 13.6% de humedad la cantidad de agua a aadir es de 132 L H 2O/hr (o

hasta que llegue a un control de humedad adecuado para que no se pegue, es

decir no se empaste en las telas de tamizado), para un flujo msico de 4.3

toneladas de grano/hr, el agua se adiciona a los granos en un transportador

helicoidal mediante rociadores intensivos, al mismo tiempo que se dirige el grano a

los denominados silos de reposo (ver figura 16).

REPOSO

Figura 15. Cepilladora.

Figura 16. Silos de reposo.

La finalidad del reposo es que el agua ablande la cascara y as sea ms fcil

removerla. El tiempo necesario para el reposo del grano hmedo depende del

clima y de la variedad del grano (si es duro o suave). El sistema de produccin de

la Harinera de Atotonilco maneja dos tiempos de reposo, una rpido donde se

espera de 4 a 6 horas, y otro ms largo de 18 a 24 horas, con la finalidad de que

el agua penetre ms profundo en el grano y se distribuya en todo el endospermo

harinoso.

SEGUNDA LIMPIEZA

Es la limpieza que se hace en forma posterior a la

humectacin y que consta generalmente de una

cepilladora

o

descascarilladora

con

especificaciones parecidas a la anterior que

desprende la mayor parte de la cscara del grano

(ver Figura 17). Es aqu donde se obtiene la mayor

parte del salvado y el resto se obtiene durante la

molienda conforme los rodillos friccionan el grano

para producir la harina. As se completa la limpieza

del grano, previo a la molienda. Para finalizar, se

utiliza de nuevo un imn como dispositivo de

seguridad, cuya misin consiste en retener todas

las partculas metlicas, que podran causar serios

daos si pasaran a los equipos de molienda.

Figura 17. Cepilladora de la segunda limpieza.

MOLIENDA Y TAMIZADO

El objetivo de la molienda es obtener el

mximo de harina a partir del endospermo

harinoso del grano. En esta etapa se

realizan trituraciones graduales de los

granos de trigo en rodillos especiales

fabricados de hierro fundido. Las moliendas

generan distintos tipos de harina, que son

transportados a nuevas operaciones de

molienda o bien quedan como producto

terminado. La separacin se hace posible

por la diferencia de dureza entre el

Figura 18. Serie de molinos.

endospermo, que se reduce a partculas

finas de harina, y la cscara, ms elstica y plstica, que queda en forma de

placas como salvado.

Figura 19. Diferentes tipos de smola.

Das könnte Ihnen auch gefallen

- Problema BaseDokument1 SeiteProblema Basesujey-reyesNoch keine Bewertungen

- Polimeros Practica 3Dokument2 SeitenPolimeros Practica 3sujey-reyesNoch keine Bewertungen

- American Airlines - Sujey CastellanosDokument2 SeitenAmerican Airlines - Sujey Castellanossujey-reyesNoch keine Bewertungen

- Cuestionario de Legislación EmpresarialDokument2 SeitenCuestionario de Legislación Empresarialsujey-reyesNoch keine Bewertungen

- Rotavapor R 250-250exDokument8 SeitenRotavapor R 250-250exsujey-reyesNoch keine Bewertungen

- Produccion Harina TrigoDokument1 SeiteProduccion Harina TrigoMarco Antonio Mamani Cortez100% (2)

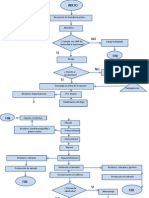

- Diagrama de Flujo Del ProcesoDokument2 SeitenDiagrama de Flujo Del Procesosujey-reyes100% (1)

- Ablandamiento de AguaDokument15 SeitenAblandamiento de Aguasujey-reyesNoch keine Bewertungen

- Informe 4 Maquinas ElectricasDokument7 SeitenInforme 4 Maquinas ElectricasStalin NarvaezNoch keine Bewertungen

- Metodo de Rastreo y Puntos DominantesDokument20 SeitenMetodo de Rastreo y Puntos Dominantesfajuso GGNoch keine Bewertungen

- Averia Motor ElectricoDokument23 SeitenAveria Motor Electricosilvia64600100% (1)

- Formato SSTDokument23 SeitenFormato SSTJonathan Santanilla GòmezNoch keine Bewertungen

- Gestión de La Seguridad Durante La Perforación de Pozos en El Norte Del PerúDokument193 SeitenGestión de La Seguridad Durante La Perforación de Pozos en El Norte Del PerúHECTOR YASSET ROBLES FLORESNoch keine Bewertungen

- Lineamientos en CampoDokument26 SeitenLineamientos en CampoRafael Castro GarcíaNoch keine Bewertungen

- KSB Omega 250-600Dokument4 SeitenKSB Omega 250-600Fabian EspinozaNoch keine Bewertungen

- CogeneracionDokument32 SeitenCogeneracionpedrofv50% (4)

- Hidrodinamica Unidad IiiDokument14 SeitenHidrodinamica Unidad IiiVismar RuizNoch keine Bewertungen

- Proc. Resane y Reparacion 07.07.18 - Rev04Dokument15 SeitenProc. Resane y Reparacion 07.07.18 - Rev04freddy gonzalezNoch keine Bewertungen

- Presentación Ciacep - CiacepDokument85 SeitenPresentación Ciacep - CiacepJaime Alberto Flores PeñaNoch keine Bewertungen

- 02 - Dilatacion TermicaDokument4 Seiten02 - Dilatacion TermicaSamuel PérezNoch keine Bewertungen

- Memoria de Cálculo Estructuras MODULO 1-ADokument55 SeitenMemoria de Cálculo Estructuras MODULO 1-AJero Joseph Gonzales CancinoNoch keine Bewertungen

- S15 (07.JuLio) .CALOR. Final. DESARROLLADODokument62 SeitenS15 (07.JuLio) .CALOR. Final. DESARROLLADOkael TahoNoch keine Bewertungen

- Documents - MX Diseno de Puentes 560702eeedab9Dokument5 SeitenDocuments - MX Diseno de Puentes 560702eeedab9Carmen HLópezNoch keine Bewertungen

- Terminologia Peruana Albañileria ConcretoDokument9 SeitenTerminologia Peruana Albañileria ConcretoLucia OjedaNoch keine Bewertungen

- Secuencia Didáctica Programación LinealDokument7 SeitenSecuencia Didáctica Programación LinealLorena Mabel GuiñazúNoch keine Bewertungen

- Analisis y Diseño de Cercha Tipo SombreroDokument34 SeitenAnalisis y Diseño de Cercha Tipo SombreroJaime Quiñones BernabeNoch keine Bewertungen

- Chema WeldDokument2 SeitenChema WeldJORGE LUISNoch keine Bewertungen

- Catalogo DESPIECE Xvs 950..Dokument73 SeitenCatalogo DESPIECE Xvs 950..Carlos GhirardottoNoch keine Bewertungen

- Ficha de Seguridad Del POLIURETANODokument8 SeitenFicha de Seguridad Del POLIURETANOlinaNoch keine Bewertungen

- Distalizadores IntraoralesDokument7 SeitenDistalizadores IntraoralesMargarita Lopez Martinez100% (1)

- Practica 2 Fisica IDokument6 SeitenPractica 2 Fisica IAlixter Jesus RamirezNoch keine Bewertungen

- PRG-SST-011 Programa PPCCADokument39 SeitenPRG-SST-011 Programa PPCCAMharyhurhy RiihoozzNoch keine Bewertungen

- Plantilla de Matriz de Trazabilidad de RequisitosDokument4 SeitenPlantilla de Matriz de Trazabilidad de Requisitosnoseandrea carrascoNoch keine Bewertungen

- Guía de Digimon World 2Dokument76 SeitenGuía de Digimon World 2Krlos LoorNoch keine Bewertungen

- Diagrama de Flujo de Proceso de Produccion de Un LapizDokument1 SeiteDiagrama de Flujo de Proceso de Produccion de Un LapizadrianNoch keine Bewertungen

- Glosario de Terminos Relacionados Con La Pintura y Los RecubrimientosDokument41 SeitenGlosario de Terminos Relacionados Con La Pintura y Los RecubrimientosJorge Sanchez100% (1)

- Código de Etica para Ingenieros Mecànicos ElectricistasDokument6 SeitenCódigo de Etica para Ingenieros Mecànicos ElectricistasGerardo Navarro SánchezNoch keine Bewertungen