Beruflich Dokumente

Kultur Dokumente

Ingenieria

Hochgeladen von

Graciela de ConinckOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ingenieria

Hochgeladen von

Graciela de ConinckCopyright:

Verfügbare Formate

UNIVERSIDAD DE SANTIAGO DE CHILE

FACULTAD DE INGENIERA

DEPARTAMENTO INGENIERA INDUSTRIAL

TPICOS DE GESTIN DE

PRODUCCIN Y OPERACIONES

(Captulos 1 y 2)

Prof. Juan Seplveda Salas

EDICIN 2003

Tpicos de Gestin de Produccin y Operaciones 2

Tabla de Contenidos

CAPITULO I. DESARROLLOS EN SISTEMAS DE MANUFACTURA...................................................................5

1.1 Introduccin............................................................................................................................................................................5

1.2 Desarrollos Importantes en Gestin de Sistemas de Manufactura ........................................................................7

1.3 Repaso de Conceptos y Preguntas del Captulo I................................................................................................... 10

1.4 Glosario de Trminos de este Captulo.................................................................................................................... 11

CAPTULO II SISTEMAS INTEGRADOS DE GESTIN DE PRODUCCIN................................................... 14

2.1 Estructura de Sistemas Integrados............................................................................................................................ 15

Estructura Del Modelo P.I.C.S.............................................................................................................................................16

2.2 Enterprise Resource Planning (ERP) Systems........................................................................................................ 21

Visual Manufacturing............................................................................................................................................................21

SAP R/3....................................................................................................................................................................................22

MACOLA ................................................................................................................................................................................22

JD Edwards .............................................................................................................................................................................23

Sobre la seleccin de un ERP...............................................................................................................................................23

CAPTULO III SISTEMAS DE PRODUCCION JUSTO A TIEMPO Y DE CALIDAD TOTAL................. 24

3.1 Introduccin.................................................................................................................................................................. 24

3.2 Tcnicas y Herramientas de Apoyo........................................................................................................................... 25

3.3 Diseo del Mtodo de Produccin............................................................................................................................ 25

Suavizamiento de la Produccin..........................................................................................................................................25

Diseo de Sistema de Manufactura Celular.......................................................................................................................28

Sistema de Informacin y de Control de la Produccin - Kanban.................................................................................29

Autonomatizacin ..................................................................................................................................................................31

Elementos de la Autonomatizacin.....................................................................................................................................32

Prevencin de la Propagacin de Errores en una Lnea...................................................................................................34

3.4 Elementos Fsicos que Ayudan a Implementar la Autonomatizacin................................................................. 35

Andon.......................................................................................................................................................................................35

Paneles de Control..................................................................................................................................................................36

Poka - Yoke (Mecanismo a "Toda Prueba")......................................................................................................................37

Calidad en la Fuente ..............................................................................................................................................................38

Control Visual.........................................................................................................................................................................41

Sntesis .....................................................................................................................................................................................42

3.5 Las Herramientas de la Calidad ............................................................................................................................... 43

Hojas de Recoleccin de Datos ...........................................................................................................................................43

Histogramas.............................................................................................................................................................................44

Diagrama de Estratificacin .................................................................................................................................................46

Diagramas de Pareto..............................................................................................................................................................47

Diagrama Causa Efecto (Ishikawa)..................................................................................................................................50

Diagrama de Correlacin ......................................................................................................................................................51

Anlisis Modal de Fallas y sus Efectos (AMFE) ..............................................................................................................52

El Ciclo PDCA o Rueda de Deming...................................................................................................................................53

Nuevas Herramientas de Gestin de la Calidad................................................................................................................54

3.6 Conclusiones del captulo 3 ....................................................................................................................................... 58

3.7 Ejercicios Propuestos.................................................................................................................................................. 60

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 3

CAPTULO IV INGENIERIA CONCURRENTE......................................................................................................... 64

4.1 Introduccin.................................................................................................................................................................. 64

4.2 Enfoques de Implementacin de IC........................................................................................................................... 65

4.3 Elementos Tecnolgicos de la IC .............................................................................................................................. 66

Diseo para el Ensamblaje y la Manufacturabilidad (DFA/DFM)................................................................................66

Planificacin de Procesos .....................................................................................................................................................67

Prototipos Rpidos.................................................................................................................................................................68

Casos Nacionales ...................................................................................................................................................................68

REFERENCIAS ........................................................................................................................................................................... 69

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 4

Presentacin

El objetivo de este texto es sintetizar en una sola fuente, material sobre fundamentos,

metodologas, y mtodos actualizados aplicables a la gestin de produccin y operaciones (diseo,

planificacin y control) en empresas industriales. Se ofrece en el primer captulo una visin general de los

principales desarrollos en la gestin de empresas de manufactura en las ltimas dcadas como una forma

de visualizar la evolucin y el tiempo de aparecimiento de las metodologas y modelos que componen el

actual estudio de la disciplina. Se incorporan conceptos de integracin de la gestin en la empresa a travs

de la informacin, desde los sistemas pioneros de control de produccin e inventarios hasta los modernos

sistemas de Enterprise Resource Planning (ERP).

En el segundo captulo se presentan conceptos y herramientas de mejora continua como las

tcnicas de produccin 'justo a tiempo' (JIT) y de 'administracin de la calidad total' (TQM), con la

exposicin de las principales facetas que las componen. En las ltimas secciones de este captulo se

revisan metodologias de mejoramiento del proceso de desarrollo de productos como la ingeniera

concurrente y el despliegue de la funcin de calidad aplicadas al diseo integrado de productos y procesos.

En el captulo III se presenta el tema de gestin de la cadena de suministros o cadena de

abastecimiento (en ingls, Supply Chain Management) junto a las herramientas y modelos de referencia de

mayor cita en la literatura.

En los captulos finales del texto se trata el uso de modelos de simulacin y optimizacin para el

estudio y mejora del desempeo de sistemas operacionales en manufactura como en servicios.

El material de este texto est dirigido a alumnos de ingeniera industrial o de produccin de cuarto o

quinto ao en un segundo curso de gestin o administracin de la produccin. O bien para ser usado en un

curso de educacin continua para ingenieros de ramas afinesl. Asimismo, puede ser utilizado como texto de

introduccin a cursos de postgrado en ingeniera industrial y/o de gestin de operaciones.

Para una mejor comprensin del material, se requiere que el lector tenga nociones a nivel

introductorio de materias tales como tecnologas de informacin, sistemas de informacin, programacin

matemtica, simulacin, y tecnologas de procesos de manufactura en general.

Reconocimientos

El autor agradece a la Vicerrectora de Docencia y Extensin de la USACH por la otorgacin del

Fondo de Docencia para la elaboracin de la primera versin de este texto. Un especial reconocimiento a

Jorge Ruiz de Viaspre Parvex por su colaboracin en la organizacin y preparacin de los captulos,

ejemplos y ejercicios, y a los alumnos de los programas de Ingeniera Industrial de diversas generaciones

en la Universidad de Santiago quienes con sus comentarios y aportes han permitido depurar los contenidos.

Prof. Juan Seplveda Salas

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 5

CAPITULO I. DESARROLLOS EN SISTEMAS DE MANUFACTURA

1.1 Introduccin

Hace unas dos dcadas los pases industrializados del mundo occidental experimentaron

cambios profundos en sus sistemas de gestin y tecnologas de produccin como respuesta a una crisis

de declinacin de competitividad que haba venido manifestndose desde la dcada anterior. Una

combinacin de factores relacionados con cambios en las caractersticas de la demanda, la conquista de

los mercados occidentales por parte de Japn y luego por otros pases asiticos, como tambin los

constantes avances en tecnologas de informacin y automatizacin, motivaron a muchas grandes

compaas a revisar sus operaciones e introducir innovaciones para mantenerse competitivas en el

contexto mundial.

La existencia y el desarrollo de una industria manufacturera fuerte en una nacin es de vital

importancia ya que slo la produccin de objetos reales de consumo como de bienes de capital, permite

sustentar las otras actividades de servicios como la banca, el transporte, la ingeniera, y los trabajos

directos o indirectos que han sido tercerizados o externalizados en la compaa. As, la competitividad de

la industria no slo es importante para la generacin de riqueza y empleo, sino que trasciende a toda la

economa de una nacin o regin. La preocupacin de las naciones desarrolladas en torno a una

manufactura competitiva y de alto valor agregado se entiende entonces como un imperativo estratgico

que requiere la mxima atencin de todos los agentes involucrados: banca, gobierno, educacin e

instituciones de investigacin.

El Cambio en los Mercados:

Prcticamente hasta comienzos de los aos 70, el mundo industrializado experiment mercados

estables con productos que podan permanecer vigentes por varios aos. Las compaas lderes tanto en

Norteamrica como Europa tenan un escenario asegurado debido al dominio del mercado mundial y las

tecnologas de diseo y manufactura de sus productos.

Desde ese escenario estable, se pas en la dcada del 80 a la situacin actual en la cual el ciclo

de vida de los productos era ms corto, nuevos productos se introducan con mayor rapidez al mercado y

en mayor variedad, con alta calidad, e incorporando tecnologas avanzadas tanto en su diseo como en

la fabricacin. Tambin aparece en escena un mayor nmero de competidores de categora mundial

provenientes de Asia.

Ejemplos de rubros en que esta nueva condicin se verific es la industria automotriz,

motocicletas, electrnica, computacin, electroartefactos, mquinas, equipos y herramientas para uso

industrial, equipamiento mdico y prcticamente todas las manufacturas de alto valor agregado.

No existe un factor nico que explique el cambio observado tanto en la demanda como en la

oferta. Una teora est basada en las estrategias de desarrollo de las grandes corporaciones japonesas.

Japn, desde la II Guerra Mundial, haba estado desarrollando sus industrias bsicas basado en la

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 6

importacin de tecnologas desde occidente logrando as cada vez un mayor grado de conocimiento de

stas. Las polticas gubernamentales de Japn, estuvieron orientadas a la proteccin de algunos

sectores como el agrcola, pero en la industria por lo general se promovi la competencia no protegiendo

las empresas ineficientes. Esto hizo posible el fortalecimiento de algunas grandes corporaciones que

lograron sobrevivir y posteriormente crecer en bases a exitosas estrategias de marketing y produccin.

Se puede decir que Japn desarroll principalmente las industrias orientadas a mercados en

expansin (ver Abegglen y Stalk, 1986, 1989). Una mentalidad de largo plazo dirigida a capturar

mercados en vez de rentabilidad a corto plazo, motiv un inters creciente por invertir en tecnologa y

desarrollo de nuevos mtodos de trabajo que les permitiera bajar costos e incrementar la calidad. An

conservando bajos precios, la contribucin total aumentaba como consecuencia de una mayor

participacin en el mercado. Las grandes corporaciones o Kaishas (Nissan, Toyota, Mazda, Honda,

Komatsu, Sony, Matsushita, NEC y Victor entre otras) aprendieron a crecer en un medio altamente

dinmico y competitivo, primero en Japn y luego en el mundo entero, consolidando a comienzos de los

80 ventajas comparativas que amenazaron la permanencia en el mercado de numerosas empresas de

Norteamrica y Europa (que incluso haban transferido tecnologa a Japn despus de la Guerra,

esencialmente en busca de mano de obra ms barata).

A la inversin en tecnologa, se sum un estilo propio de relacin empresa-trabajador de tipo

participativo, con empleo estable, bajo nivel de conflictos, lo que signific el desarrollo de importantes

1

incrementos en la productividad total de los factores. As el xito japons se centr en el dominio de la

tecnologa, un alto nivel de educacin de sus tcnicos y trabajadores, la ausencia de conflictos mayores

entre el capital y el trabajo, la mentalidad centrada en el largo plazo y en el estilo de hacer negocios. Esto

a la larga signific desplazar de la competencia a prcticamente todas las grandes compaas que otrora

sustentaron el liderazgo en occidente. A pesar del ciclo recesivo que afect a finales de los 90 a algunas

economas asiticas, muchas de sus compaas siguen siendo lderes mundiales en el rubro de

productos manufacturados.

Frente a la amenaza de ser desplazadas del mercado, las compaas norteamericanas y

europeas dedicaron su mayor esfuerzo a la adopcin de tecnologas avanzadas de automatizacin que

les permitieran reducir tiempos y costos de fabricacin, aumentar la calidad y variedad y mejorar la

flexibilidad de las instalaciones para absorber rpidamente cambios en el diseo de productos y su

posterior manufactura. Esto explica en parte, la rpida introduccin de la automatizacin y la informtica.

Si bien es cierto que en la industria se verifica el concepto de la "economa de escala" como

estrategia de reducir costos, en la era actual la empresa manufacturera se enfrenta al problema de ser

eficiente en la produccin por lotes pequeos y en gran variedad, de acuerdo al mercado, lo que exige

instalaciones, tecnologas, recursos humanos y gestin adecuados a esas condiciones.

En la seccin siguiente se exponen los principales desarrollos en el rea de manufactura.

1

valor total del output de productos / valor total del input en recursos

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 7

1.2 Desarrollos Importantes en Gestin de Sistemas de Manufactura

La historia de la Ingeniera Industrial (II) como disciplina y de la manufactura, se confunden ya que

en esta ltima es donde surgieron las bases de la disciplina a finales del siglo IXX. Frederick Taylor,

operador de mquinas y posteriormente ingeniero, llamado el "padre de la ingeniera industrial" y creador de

"la administracin cientfica" comenz en 1886 a publicar trabajos sobre decisiones econmicas y de

organizacin en la produccin, como la medicin del trabajo, estudio de mtodos, diseo del trabajo,

optimizacin del corte en planchas de metal entre otros, exponiendo sus resultados dentro de la comunidad

de ingeniera mecnica de la poca.

Prcticamente entre 1886 y 1925 se desarrollaron todas las bases en la disciplina de ingeniera

industrial clsica con las contribuciones de famosos, como Frank Gilbreth (empresario de la construccin y

seguidor de Taylor) y su esposa Lillian (PhD en Psicologa), quienes estudiaron y formularon teoras sobre

los micromovimientos (1912) y utilizaron dichos conocimientos para promover mejoras en la productividad.

Otros asociados a Taylor, como Henry Gantt (de las cartas de programacin), Barth (matemtico, creador

de la regla de clculo), e incluso H. Ford (quien adapt al ensamble de automviles, tcnicas que observ

en lneas de mataderos de ganado) realizaron aportes clsicos que ayudaron a establecer la nueva

disciplina (Hicks, 1993).

En 1924, otro famoso, Shewhart, de Bell Labs. describi por primera vez las cartas de control

estadstico de procesos (SPC) y desarroll sus aspectos tericos en un libro sobre estadstica aplicada

(1930), siendo este el inicio de un tema "redescubierto" unos 60 aos despus!. Hasta 1960 no hubieron

desarrollos relevantes en temas asociados a la manufactura, excepto en aspectos tericos (como

investigacin de operaciones y la administracin), hasta que a raz de la introduccin del computador en las

empresas, surgieron nuevas aplicaciones que significaron grandes innovaciones mediante la

automatizacin de diversas funciones tpicas de la gestin de manufactura a travs de sistemas integrados

de informacin. En la Tabla 1.1 se indican variados desarrollos importantes en las ltimas dcadas.

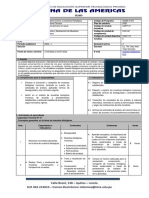

Tabla 1.1: Desarrollos importantes en gestin de la manufactura

Era 60-70

Base de la competitividad Costo

Estrategias caractersticas de Produccin en masa

manufactura Minimizacin de costos directos

Negocio orientado al producto

Ciclos largos de vida del producto

Estabilizacin de mercados (pocos competidores en mercado

mundial)

Sistemas y Tecnologas de Sistemas computacionales de control de Produccin e

la era Inventarios.

Mquinas herramientas a control numrico

Automatizacin Fija.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 8

Era 70-80

Base de la competitividad Marketing

Estrategias caractersticas de Mejora de la integracin funcional (respuesta al cliente).

manufactura Sistema de control cerrado (feedback) desde la planificacin a

largo plazo hasta el control de piso.

Minimizacin de costos indirectos

Sistemas y Tecnologas de Planificacin de requerimientos de materiales (MRP).

la era Planificacin Maestra de Produccin (Master Production

Schedule).

Sistemas de Control de Piso (Shop Floor Control)

Mquinas herramientas a Control Numrico Computacional

(CNC).

Era 80-90

Base de la competitividad Calidad

Estrategias caractersticas de Control total de la calidad de los procesos.

manufactura Aumento de la velocidad de flujo de productos dentro de la

planta.

Lean manufacturing.

Uso de las mejores prcticas (benchmarking).

Manufactura de categora mundial (World Class Mfg.)

Planif. de Recursos de Manufactura (MRP II).

Control estadstico de procesos.

Sistemas y Tecnologas de Herramientas de control total de calidad (TQC).

la era Tcnicas de Justo a Tiempo (JIT).

Sistemas de gestin de calidad (TQM) (Iso9000).

Optimized Production Timetables (OPT).

Mquinas herramientas de control computacional directo (DNC).

Diseo asistido por computadora (CAD)

Ingeniera Asistida por Computadora (CAE).

Fabricacin Asistida por Computadora (CAM).

Sistema de Manufactura Flexible (FMS).

Inteligencia artificial / sistemas expertos.

Era 90-2000

Base de la competitividad Tiempo

Responsabilidad social

Estrategias caractersticas de Desarrollo e introduccin rpida de productos al mercado.

manufactura Fabricacin a la orden.

Variedad Masificada (mass customization).

Organizaciones ms giles.

El cliente ambiente

Sistemas y Tecnologas de Manufactura integrada (Modelo CIM).

la era Sistemas ERP (Enterprise Resource Planning).

Sistemas inteligentes de apoyo a decisiones.

Descentralizacin.

Tercerizacin (Outsourcing).

Ingeniera Concurrente

Tecnologas de Prototipos Rpidos (fast prototyping).

Diseo para la manufactura (DFM).

Diseo para el Armado (DFA).

Reingeniera de procesos (BPRD).

Produccin Limpia (Green Manufacturing).

Gestin de cadena de suministros (SCM).

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 9

Operaciones globalizadas

Era Presente

Base de la competitividad Manufactura gil

Estrategias caractersticas de Integracin de la cadena de suministro mediante las TIC.

manufactura Gestin integral de calidad, medio ambiente y del factor humano.

Sistemas y Tecnologas de

la era ERP (Font y Backooffice)

B2B (E-Business entre empresas)

B2C (E-Business de empresa con cliente)

Customer relation management CRM)

Integracin de Iso 9000: 2000; Iso 14000; y OSHA 18000

(Occupational Safety and Health Act)

En los aos sesenta, las grandes compaas del mundo basaron su xito en la reduccin de costos

directos de produccin a travs de las economas de escala. Los mercados eran estables y la organizacin

y distribucin de planta estaba orientada a un nmero reducido de productos para lograr economias de

escala; para ello se busca la especializacin y masificacin con tecnologas de control numrico en

mquinas herramientas (MH). Con la aparicin de los computadores para el uso en la empresa, comienza la

historia de los primeros sistemas de informacin aplicados al control de produccin e inventarios.

En este perodo se demuestra la eficacia de sistemas formales de gestin en contraste a los

sistemas tradicionales basado en la experiencia.

En los aos setenta, adems de los costos, el esfuerzo se dirige al marketing y a otras funciones

de apoyo con el fin de responder mejor a las necesidades del mercado. Se enfatiz la integracin funcional

y la retroalimentacin de la informacin, en contraste al sistema clsico jerrquico de administracin. En

este perodo se inventa el sistema de planificacin de requerimiento de materiales MRP (atribuido al

investigador de IBM, R. Orlicky en 1975) el cual evolucion de los mtodos de explosionado de partes de

los sistemas PICS. Asociado con MRP, se adoptaron procedimientos de planeacin maestra de produccin

(MPS o Master Production Schedule) para alimentar el MRP y guiar la operacin de la empresa en el

mediano y largo plazo. La informacin entregada por MRP sirvi adems como un sistema de priorizacin

formal para coordinar el despacho de rdenes de fabricacin, lo que motiv un trato formal de los sistemas

de control de piso (taller de la fbrica) (SFC o Shop Flor Control) para controlar y realimentar la

programacin. Se implantan las MHs a CNC reemplazando al NC tradicional en que los programas

almacenados en cinta de papel pasaron a residir en cintas y discos magnticos.

En los aos ochenta, al costo y marketing, se agrega la cruzada por la calidad como respuesta a la

competencia generada por el establecimiento de empresas japonesas en Europa y Norteamrica. La

estrategia de manufactura se orienta al control de los procesos, al aumento de la velocidad del material y a

la utilizacin de normas y estndares de clase mundial. El mejoramiento de la calidad se enfatiza a travs

de herramientas y modelos como el SPC, TQC, TQM, y el modelo de produccin Justo a Tiempo (JIT)

(Monden, 1981, 1993; Harrison, 1992) en tanto que la automatizacin fabril crece con los avances en redes

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 10

de rea local (LANs) y protocolos que permiten la integracin de aplicaciones de gestin y procesos (e.g.,

MAP/TOP). Se masifica el uso de CAD/CAE/CAM en la industria, como de los sistemas flexibles de

manufactura (FMS) capaces de reconfigurar rpidamente las fbricas para producir productos distintos.

En la siguiente dcada, a todas las claves de competitividad anteriores, se agrega el elemento de

competir a travs del tiempo por la necesidad de liderar en la tasa de innovacin de productos. Tras una

dcada de introduccin de tecnologas de automatizacin fabril, primero aisladas (las llamadas Islas de

Automatizacin) y posteriormente integradas mediante el concepto de CIM (Computer Integrated

Manufacturing), surge la necesidad de reducir tiempos de desarrollo de productos para introducir primero

los nuevos productos. Tambin se observa la aparicin de variados sistemas llamados inteligentes con el

fin de automatizar la toma de decisiones en problemas complejos e intensivas en conocimiento. Es en este

perodo que aparecen numerosas aplicaciones de AI/ES (Inteligencia Artificial/Sistemas Expertos) en la

industria y se desarrollan casos en diagnsticos de fallas; configuracin de productos; programacin de

produccin; gestin de emergencias industriales y ambientales; entre otros (Maus y Keyes, 1991).

Al ambiente integrado de fabricacin (CIM) se agrega la ingeniera concurrente (CE o Concurrent

Engineering) y sus herramientas como DFM/DFA (Design for Manufacturing / Assembly). A diferencia de un

desarrollo secuencial de ingeniera, el fin de la CE es que en las decisiones de diseo de un producto se

consideren en paralelo las caractersticas de los procesos de fabricacin o de ensamble, como de otros

aspectos que intervienen durante el ciclo de vida de nuevos productos: especificaciones de control de

calidad, manipulacin, empaque, distribucin, servicios de postventa, incluso hasta el reciclaje o disposicin

final (Parsaei y Sullivan, 1993; Zaidi, 1993).

La implementacin de la CE requiere de sistemas informticos para trabajo grupal, gestin de

documentos y bases de datos de ingeniera, sistemas basados en conocimiento y de tecnologa para

prototipos rpidos (estereolitografa, impresin tridimensional, entre otros).

En este perodo surgen variadas aplicaciones de rediseo de procesos de negocios (BPD, business

process redesign o re-ingeniera) simplificando y mejorando procesos crticos de la empresa con

reorganizacin y utilizacin de tecnologas de informacin: AI/ES, DSS, CAD/CAE/CAM, CE, DFM/DFA, etc.

El libro de Davenport (1993) es una buena fuente de casos de estudio sobre reingeniera en compaas

manufactureras norteamericanas que vieron mejorar ostensiblemente sus operaciones rediseando sus

procesos enfocndose en el cliente. En otros casos la reingeniera ha resultado impopular pues se ha

asociado con restructuracin y despidos masivos de personal

1.3 Repaso de Conceptos y Preguntas del Captulo I

1. Mencione tres personajes de los albores de la ingenieria industrial que se hayan destacado por

desarrollos que hasta hoy perduran en el ejercicio de la ingeniera industrial.

2. Realice una caracterizacin de la industria mundial antes de los aos 70 y explique que ha cambiado en

la actualidad.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 11

3. Discuta cul ha sido el rol de Japn en la innovacin de la industria de occidente?

4. Por qu el dominio de mercados en expansin fue clave en el crecimiento de la manufactura en

Japn?

5. Qu diferencia de nfasis observa Ud. entre las compaas manufactureras occidentales y las

japonesas con relacin a los medios para lograr una mejor competitividad? A qu se atribuyen estas

diferencias?

6. Investigue que se entiende por flexibilidad de produccin en una compaa y por qu ella puede llegar

a ser necesaria?

7. De qu formas las tecnologas y herramientas en Tabla 1.1 han facilitado las estrategias de las

compaas manufactureras de occidente en las ltimas cuatro dcadas?

8. Investigue sobre criterios que incidan en el concepto de competitividad y explique como las siguientes

herramientas (Tabla 1.1) pueden mejorarla: MHCN, CAD/CAE/CAM, JIT, TQM, FMS, AI/ES, CE, BPD.

1.4 Glosario de Trminos de este Captulo

AI/ES Artificial Intelligence/Expert Systems, DSS Decision Support Systems (que las utilizan); conjuntos

de modelos y aplicaciones computacionales que permiten emular procesos cognoscitivos de expertos

humanos para ser aplicados en tareas de supervisin automatizada de procesos o en solucin de

problemas como diagnstico de fallas, configuracin de sistemas, especificacin de procesos de

manufactura, diseo de partes y sistemas, entre otros.

B2B Business To Business; la clase de aplicaciones y procesos que permiten el comercio electrnico

entre empresas.

B2C Business To Customer; la clase de aplicaciones y procesos que permiten el comercio electrnico

entre una empresa y clientes finales.

BPRD Business Process Design (re-design); enfoque de diseo simplificado y mejorado de sistemas para

la coordinacin de actividades administrativas u operacionales utilizando tecnologa de la informacin

(tambin, reingeniera de procesos).

CADD Computer Aided Design & Drafting; sistema computacional para el dibujo bi y tridimensional de

piezas y modelacin de slidos.

CAE Computer Aided Engineering; modelos matemticos y software para visualizacin del

comportamiento fsico simulado de piezas sometidas a esfuerzos o temperaturas.

CAM Computer Aided Manufacturing; se refiere en general al control computacional de mquinas y

equipos de mecanizado, ensamblaje, manipulacin y transporte de partes. Por ejemplo, una aplicacin

tpica CAM es el control de una MHCN por medio de un programa que ha interpretado (postprocesado) una

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 12

figura CAD y ha convertido la geometra en una serie de instrucciones en el lenguaje numrico de la

mquina.

CE Concurrent Engineering (Simultaneous Engr.); metodologa de desarrollo de nuevos productos que

considera en forma simultnea todos los aspectos del ciclo de vida de un producto, desde el concepto

inicial, diseo y fabricacin, hasta el retiro o disposicin final en contraste con el enfoque secuencial clsico

en el desarrollo de ingeniera.

CIM Computer Integrated Manufacturing; enfoque de organizacin, diseo y gestin de la manufactura

en que todas los procesos de: ingeniera, administracin y produccin, son a) realizados con la ayuda del

computador, y b) se encuentran interconectados entre s a travs de protocolos o aplicaciones com-

putacionales especficas; la integracin de procesos a travs de la informacin permite maximizar la

efectividad de todo el sistema.

CNC Computerized Numerical Control; generacin de mquinas herramientas automatizadas y

programables controladas mediante computadores industriales.

CRM Customer Relation Management; la clase de aplicaciones y procesos en ambientes de comercio

electrnico que permite gestionar los servicios a clientes, estudiar patrones de consumo, interactuar con

los clientes.

DFX Design for X (Manufacturing/Assembly); principios y herramientas de ayuda al diseo de

productos manufacturados considerando en forma concurrente la economa en su

fabricacin/ensamblaje.

DNC Direct Numerical Control; tecnologa de MHCN en que la programacin y monitoreo del proceso es

realizada en un computador(es) central y bajada a la mquina por medio de una red de rea local.

FMS Flexible Manufacturing System; conjunto de mquinas y equipos de automatizacin programable

para fabricacin eficiente en un rango intermedio de variedad y volumen de partes (incluye robots,

automated guided vehicles AGV, diferentes tipos de mquinas DNC, computer aided testing CAT, sistemas

AS/R para bodegaje de partes y materiales, LAN para conectividad).

FP Fast Prototyping; tecnologas de desarrollo rpido de prototipos de partes o sistemas con fines de

evaluacin del diseo y previo a la fabricacin a escala real; usualmente vendrn integradas a un sistema

CAD para obtener la informacin geomtrica.

JIT Just in Time Production System; enfoque de organizacin, diseo y gestin de sistemas de

produccin originado en Japn en los aos 50 y caracterizado por la bsqueda continua de eliminacin del

malgasto de recursos o desperdicio" en la fbrica (espacio, sobre-stock, personal extra, ocio laboral, tiempo

de setup, fallas de maquinaria, reprocesos, procesamiento de datos, etc.).

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 13

MPS Master Production Scheduling; conjunto de tcnicas y sistema para apoyar la confeccin del Plan

Maestro de Produccin de bienes finales sobre un horizonte de varios perodos basado en la prediccin de

demanda y capacidad de planta, el cual guiar la operacin de la empresa.

MRP Material Requirements Planning; mtodo para determinar las cantidades e instantes de despacho

de rdenes de produccin o de compra en empresas que producen bienes finales a partir de componentes

fabricadas o compradas e integradas en diferentes etapas a lo largo de un proceso de fabricacin.

MRP II Manufacturing Resource Planning; modelo evolucionado del MRP para la gestin integrada de la

empresa. Incorpora adems de la planificacin de materiales otros recursos como centros de procesos,

recursos financieros, validacin del MPS y control de produccin de ciclo cerrado entre otros.

OPT Optimized Production Technology (Timetables); mtodo y sistema computacional de programacin

de produccin de origen israel, el cual a travs de un modelo de las operaciones y un conjunto de reglas

heursticas identifica los recursos constreidos que afectan el output de una planta y realiza una

programacin que optimiza la utilizacin de aquellos.

PICS Production and Inventory Control Systems; modelo de sistema de gestin e informacin

promocionado por IBM a comienzos de los aos 60 para apoyar la automatizacin de funciones

administrativas tpicas de empresas manufactureras cuya estructura se ha mantenido vigente hasta hoy,

aunque en base a nuevas tecnologas de software.

SFC Shop Floor Control; conjunto de tcnicas y sistema de control de actividades de produccin a nivel

de piso en fbricas.

SPC Statistical Process Control; consiste en la aplicacin de estadstica al control de la calidad, es decir,

la inspeccin continua incluyendo la necesidad de identificar y eliminar los problemas de calidad en su

origen o fuente (el SPC fue planteado por Shewhart en 1924, la justificacin de mencionarlo en el presente

texto es que a mediados de los 80 muchas compaas lo implantaron seriamente como un imperativo

estratgico).

TQC Total Quality Control; enfoque de la administracin orientado al mejoramiento continuo de la calidad

en toda la organizacin a travs de una gestin participativa, en la cual tanto la organizacin como los

proveedores son responsables de la calidad; de manera progresiva la forman los procesos de inspeccin,

control de calidad, control estadstico de procesos, garanta de calidad y la garanta al producto, todos

orientados a satisfacer las necesidades de los usuarios.

TQM Total Quality Management; enfoque de la administracin que contempla los elementos del TQC

ms los procesos de revisin y evaluacin continua de las polticas administrativas y operacionales,

procedimientos y prcticas para lograr la satisfaccin del cliente.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 14

CAPTULO II SISTEMAS INTEGRADOS DE GESTIN DE PRODUCCIN

La gestin de operaciones (operations management) en produccin, es un conjunto de procesos de

planificacin, programacin de tareas y de control, de naturaleza jerrquica y secuencial en el tiempo

que involucra a gran parte de una organizacin. La acepcin comn es que planificacin se refiere a

determinar las actividades productivas en perodos futuros en base a alguna proyeccin de demanda en

horizontes medianos de tiempo (al menos un ao), en tanto que la programacin es tambin una forma de

planificacin, pero en lapsos menores de tiempo (corto plazo). El control verifica que la planificacin y

programacin se cumplan y gua al tomador de decisiones para corregir las variaciones. La tendencia

moderna es que stos procesos cada da estn ms integrados y se aproximen al concepto del verdadero

CIM. Es decir, un ambiente totalmente interconectado de bases de datos distribuidas con datos comunes y

accesibles a todos los procesos y funciones de la compaa (Fig. 2.1).

Planificacin de

Ventas y Mercados

control financiero Planificacin de

Pronstico de Ventas

contabilidad de Ventas

presupuestacin costos

Ingreso de Distribucin Fsica

CONTROL FINANCIERO PLANIFICACIN Y CONTROL Ordenes

CONTABLE DE MATERIALES Investigacin de

Mercados

Estado del COORDINACIN DE

Inventario VENTAS Y MARKETING

planeacin maestra

planeamiento de de produccin

requerimientos de

materiales

adquisiciones

ACTIVIDADES DE

control de piso ASEGURAMIENTO

INGENIERA

DE LA CALIDAD

Ingeniera de

Manufactura Control de

Calidad

diseo asistido por

manufactura asistida mantenimiento

computador

por computador control de procesos

ingeniera de diseo

Figura 2.1: Las funciones de planificacin, control y manufactura integradas a travs de datos comunes

Desde el punto de vista de la cadena del proceso, la actividad de una compaa industrial moderna

puede visualizarse como una cadena en cuyo final estn los clientes-usuarios y cuyo inicio se encuentra

en los proveedores (Nota: dentro de la cadena puede utilizarse la misma recursividad). Dentro de esta

cadena existen variados procesos como tambin productos o entes receptores intermedios de esos

productos. La gestin de cada uno de estos requiere tcnicas y datos especficos como se ejemplifica en la

Fig. 2.2, los cuales son parte del sistema integrado de gestin de la produccin u operaciones.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 15

Etapa A B C D E F G H I J

Como Como Como Como Como

Como Como

mantener programar determinar Como estimar transportar

Ejemplo de monitorear Cuando y Como elegir satisfacer

registros produccinrequerimien programar demanda de mercaderas cuanto

problema efectividad medios de necesida-

exactos de de -to de ensamblaje productos a centros de

de Gestin del ordenar transporte des de los

materias componen- componen- final finales por distribucin

proveedor clientes

primas tes tes tem mayoristas

Sistema de

Procedimien Tcnicas de Mtodos de Sistemas de

Planeamien Sistema de

tos de Tcnicas de Prediccin gestin de Tcnicas de Planeacin

Sistemas de -to de Planeacin Tcnicas de

Tcnicas y programa- conteo (suavizado inventarios balanceo de de Requeri-

Control de Requerimie Maestra de carga de

Sistemas cin y cclico del exponencial de demanda stock v/s mientos de

Piso ntos de Produccin vehculos

control de stock , promedio independien transporte Distribucin

Materiales (MPS)

proveedores mvil, etc.) te (DRP)

(MRP)

Patrones de

Elementos Registros Listas de Ordenes de Historia de Costos de

Ordenes de Ruteo de Costos de Embarques Ordena-

de la Base de Materiales Clientes Ventas transporte

Compra Partes embarque planificados miento de

de Datos Inventario (BOM) Abiertas Pasadas de carrier

los clientes

Figura 2.2: Procesos tpicos de la gestin de operaciones

2.1 Estructura de Sistemas Integrados

El problema de integracin de funciones de una empresa manufacturera ha recibido atencin

creciente a travs del tiempo. Desde la aparicin del computador en la gestin han surgido variados

modelos de procesos de administracin de operaciones, y paralelo con ello, paquetes de informtica que

apoyan tales procesos. An cuando los modelos de estructura de los sistemas de gestin se mantienen en

el tiempo, los programas informticos estn en permanente evolucin puesto que como productos de

software su diseo cambia en funcin de las tecnologas de diseo de software, las bases de datos,

sistemas de comunicaciones y de captura de datos, y en general, de las tecnologas de automatizacin de

procesos prevalecientes.

An cuando una tendencia en el mundo es hacia adquirir paquetes desarrollados por razones de

costo y tiempo, la decisin de comprar versus hacer no es todava obvia. No slo por las inversiones

requeridas sino por los aspectos organizacionales y culturales que intervienen al operar en un ambiente

altamente estructurado y sistematizado.

Es comn que compaas que han adoptado sistemas complejos de gestin informatizados en

forma exitosa son aquellas que ya han tenido experiencia por largo tiempo (20 o ms aos) con sistemas

ms tradicionales e incluso manuales pero de alta estructuracin, de modo que la migracin ha sido una

evolucin natural. Por el contrario, compaas y personal sin experiencia en mtodos estructurados de

gestin de produccin, pueden fracasar en el intento de implantar sistemas muy sofisticados. En este caso

pudiera ser de mayor eficacia realizar desarrollos internos en un estilo bottom-up. Es decir sistematizando

procesos a nivel del piso de la planta, para ir hacia arriba incorporando procesos ms complejos de

coordinacin intergerencial.

Un modelo clsico de sistema integrado de gestin de produccin es el llamado Production and

Inventory Control System (PICS) el cual ha dado origen a todos los sistemas modernos.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 16

Estructura Del Modelo P.I.C.S.

En este modelo se plantean 8 procesos bsicos o funciones para realizar la gestin de una

empresa industrial:

1. Pronstico de ventas

2. Control de inventarios

3. Planeamiento de requerimientos

4. Adquisiciones

5. Control de actividades de planta

6. Control de datos de ingeniera

7. Programacin de operaciones

8. Planeamiento de capacidad

El objetivo de cada funcin se indica a continuacin:

1. Pronstico de Ventas

a) Seleccin de modelos: entrega apoyo en la seleccin de modelos de prediccin como:

suavizamiento exponencial, regresin lineal, series de tiempo, promedios mviles u otros de

tipo cuantitativo.

b) Planes de pronstico: apoya en los procedimientos para administrar y actualizar los

pronsticos.

c) Evaluacin y medicin: procesa los diversos modelos a partir de informacin histrica.

2. Control de Inventarios

a) Estado del inventario: genera informes conteniendo temes, descripciones, cantidades a

mano, precio unitario, ubicacin, estado, etc.

b) Anlisis ABC: clasifica artculos de acuerdo a su contribucin al valor total del inventario o en

base al valor del consumo anual. Clasificados en orden decreciente segn valor, es posible

identificar clases A, B, C. Por ejemplo, la clase A est compuesta por los temes que explican

el 80% del valor total, los cuales podran ser slo el 20% de los artculos (i.e., regla de

Pareto). Esta clasificacin permite visualizar artculos donde existe mayor inversin o uso de

capital, los cuales demandan mayor control.

c) Polticas de ordenamiento: apoya la reposicin de artculos de demanda independiente en

base a punto de reorden y cantidad econmica, o en base a periodicidad predeterminada.

d) Mantencin y actualizacin del inventario: apoya los procedimientos operativos para

mantener actualizadas las tablas de inventarios.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 17

e) Administracin del inventario fsico: realiza los procedimientos operativos de administracin

de bodegas y registro de transacciones.

3. Planeamiento de Requerimientos

a) Determinacin de requerimientos netos: ajusta los requerimientos brutos o nominales por

artculos y los transforma en requerimientos netos a travs del descuento de inventario

disponible y rdenes en trnsito que se materializarn en los perodos del horizonte de

planificacin.

b) Requerimiento de materiales: realiza el proceso de "explosionado de partes". Consistente en

transmitir las necesidades reales (netas) de productos finales a los componentes o materiales

que forman el producto final a travs de varios niveles segn sea la estructura del producto,

lo cual es determinado por el BOM del producto (o Bill Of Material).

c) Clculo de ordenes planificadas: apoya en la decisin final de compra y/o fabricacin segn

las necesidades netas calculadas y la poltica de stock que se siga para los temes an

cuando sean de demanda dependiente.

d) Reprogramacin: apoya la actualizacin del requerimiento de materiales en la medida que

varan los datos que generaron un programa vigente o a medida que avanza la

implementacin de uno.

4. Adquisiciones

a) Preparacin de ordenes de compra: apoya la generacin de documentacin para realizar

adquisiciones.

b) Emisin de ordenes de compra y seguimiento: apoya en la emisin de rdenes y en la

actualizacin de la informacin que permita hacer seguimiento de la orden dentro y fuera de

la empresa.

c) Evaluacin de compras y proveedores: da apoyo en la medicin de efectividad de los

proveedores en cuanto a calidad, cumplimiento de plazos de entrega, y otros aspectos que

se deseen determinar.

5. Control de Actividades de Planta (Shop Floor Control)

a) Informe de actividades de piso: apoya la generacin de informes de productividad por

trabajador, mquina, seccin, etc.

b) Movimiento de materiales: reporta los movimientos de materiales entre procesos, secciones,

bodega de materiales y/o productos finales.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 18

c) Retroalimentacin del trabajo en proceso: reporta estado y actualiza el avance de trabajos en

proceso tal que se conozca al instante el estado de ordenes en progreso, ubicacin,

operacin actual, prxima etapa, tiempos estimados para el trmino, etc.

6. Control de Datos de Ingeniera

a) Mantencin y documentacin de archivos: apoya en la organizacin de registros de todos los

archivos de ingeniera.

b) Dibujos y planos: entrega ayuda en la administracin de nuevos dibujos y planos, en la

recuperacin de planos antiguos que pueden repetirse en nuevas ordenes de produccin,

todo a travs de sistemas de codificacin aptos para la clasificacin computacional.

c) Cambios de ingeniera: apoya la actualizacin y documentacin de todos los cambios de

ingeniera de los productos (e.g.: dosificaciones, tiempos de procesos, testeos especficos,

rutas, componentes, etc.).

d) Productos y Procesos: da apoyo en la creacin y actualizacin de la estructura de los

productos, los estndares de tiempo de proceso, rutas fijas y alternativas a travs de

mquinas o centros de proceso.

7. Programacin de Operaciones

a) Secuenciacin y despacho: toma parte en la carga de rdenes de trabajo de las mquinas y

secciones de la fbrica de acuerdo a un programa conocido. El secuenciamiento se hace en

miras a respetar las restricciones y a satisfacer algn criterio de efectividad como la

utilizacin de los recursos, minimizacin del tiempo total de fabricacin, reduccin de los

atrasos respecto de fechas de entrega o balance de la carga de trabajo para evitar cuellos de

botella.

b) Priorizacin: apoya en la utilizacin de reglas simples de despacho de trabajos a los centros

de proceso. Ejemplos de estas reglas son la del "tiempo de procesamiento ms corto" (SPT,

shortest processing time), o la de "menor nmero de operaciones restantes" (LRO, least

remaining operations). SPT otorga mayor prioridad a aqullos trabajos que demoran menos

con el fin de evacuar el mximo de trabajos desde un centro dentro de un tiempo dado. LRO

da mayor prioridad a aqullos trabajos ms cerca de ser terminados. La regla SPT

aparentemente tiende a reducir el tiempo medio de flujo de los trabajos y la LRO a reducir el

tiempo total de fabricacin. La efectividad de estas 2 reglas (y la de un nmero grande de

reglas similares) se puede determinar con certeza cuando los trabajos pasan por un solo

centro. En el caso general y ms comn de rutas a travs de varios centros de proceso las

reglas no responden necesariamente como en el caso de etapa simple. Se recomienda

evaluar su efectividad utilizando simulacin.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 19

8. Planeamiento de Capacidad

a) Reportes de carga estimada por centro de trabajo: apoya en la obtencin del perfil de carga

proyectada de cada centro de trabajo, a partir del plan de requerimientos de los productos.

Esta informacin es importante para detectar si existe suficiente capacidad (horas-mquina,

horas-hombres) para llevar a cabo un plan o para modificarlo si resulta infactible.

b) Carga de la orden planeada: apoya en la programacin de rdenes planeadas en los centros

de proceso (o recursos) y estima el tiempo de trmino.

c) Balance de la carga de trabajo: ayuda a determinar secuencias de introduccin de trabajos a

los centros de proceso con el fin de que cada centro est ocupado durante un tiempo

equilibrado con los distintos trabajos. De lo contrario se generan cuellos de botella que

provocan largas colas de trabajo frente a las mquinas y los consiguientes atrasos y costos.

Las principales interacciones entre estos mdulos se muestran en la Fig. 2.3.

Planificacin

Plan Venta Capacidad Control de

Pronstico de Maestra de

Cliente Datos de

Ventas Produccin Ingeniera

(MPS)

Polticas de Stock

Tiempo

Proceso,

MPS Cambios BOMs

Rutas y

Stock Proyectado Estndares

Control de

Inventarios

Stock Disponible Factibilidad

Planeamiento Planeamiento

de

de Capacidad

Requerimientos

Plan de

Requerimientos

Plan de Compras

Plan de Produccin Tiempo

Adquisiciones Proceso,

Rutas y

Recepciones Estndares

Programadas y Cambios

Recepciones

Programadas y Cambios

O/C Guas

Programa Detallado

Proveedor Control de Programacin

Movimiento de Actividadesde de

Inventarios Planta Operaciones

Cambios

O/F Cambios

Piso

Figura 2.3: Diagrama de Contexto Del Sistema Integrado de Gestin de la Produccin

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 20

As como el modelo PICS, existen otros casos de estructuras de sistema que incorporan ms o

menos procesos pero que en sntesis son equivalentes. Por ejemplo, el modelo Communications

Oriented P.I.C.S (COPICS), considera todas las funciones de modelo PICS y le agrega los mdulos de

Planeamiento y Control de Costos, Ordenes de Clientes, Monitoreo y Control de Planta y Mantencin de

Planta (Fig. 2.4).

Control de Planeamiento y

Bodegas Control de Costos

Adquisiciones y Datos de

Recepciones Ingeniera y

Produccin

Mantencin Ordenes de

de Planta Clientes

Monitoreo Base de Datos

y Control COPICS

Pronsticos

de

Planta

Despacho de Planeacin

Ordenes de Maestra de

Fabricacin Produccin

Programacin de Administracin

Actividades de Inventarios

Figura 2.4: Modelo Communication Oriented P.I.C.S. (COPICS)

En las secciones siguientes veremos algunos modelos de apoyo a decisiones en los procesos del

sistema integrado de gestin.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 21

2.2 Enterprise Resource Planning (ERP) Systems

Como se present en secciones anteriores, la gestin de la produccin y de inventarios, fue una

de las primeras reas en automatizar tareas desde la aparicin del computador para uso en la empresa.

En la dcada de los 70 emergieron en el mercado del software empresarial los llamados paquetes

integrados para computadores tipo "mainframe" consistentes en aplicaciones de apoyo a las principales

reas de gestin de una empresa industrial, como: planificacin y control de la produccin, control de

inventarios, contabilidad y sueldos entre las principales. Posteriormente en los 80, estos paquetes

integrados se conocieron como paquetes tipo MRP II (Manufacturing Resource Planning), los cuales sin

cambiar las prestaciones bsicas de los anteriores, fueron evolucionando de acuerdo a las tecnologas de

hardware y software. En la actualidad, estos sistemas integrados realizan al menos las mismas funciones

de sus antecesores, pero trabajan bajo sistemas para redes, en plataformas abiertas de base de datos (la

aplicacin se independiza de la base de datos), en ambientes de programacin visual, y en algunos

casos poseen mdulos listos para operar algunas funciones en Internet facilitando la realizacin del

concepto de e-commerce. Adems, incorporan funcionalidades para la contabilidad de costos, la gestin

financiera, procesos de recursos humanos, gestin comercial, entre otros.

A modo de ejemplo sin pretender recomendar ningn producto en particular a la fecha de

redaccin de este texto, existen varios sistemas ERP comerciales para diversos tamaos de empresas,

cuyos nombres son marcas registradas de empresas Norteamericanas y Europeas: Visual Manufacturing

(www.visualk.com), SAP/R3 (www.sap.com), Macola (www.macola.com), JD Edwards

(www.jdedwards.com), MFG/PRO (www.qad.com), PeopleSoft (www.peoplesoft.com). En el entorno

iberoamericano existen MicroSiga (www.microsiga.com.br), GeinProd (www.geinfor.es), entre variados

otros paquetes. A continuacin, se exponen caractersticas bsicas de alguno de ellos.

Visual Manufacturing

Es un sistema de administracin y control de informacin que opera en redes de

microcomputadores. Pertenece a los sistemas para la programacin y control de la manufactura, y esta

diseado especficamente para beneficiarse de la tecnologa cliente/servidor, bases de datos

relacionados y la interfase grfica Windows de Microsoft. Est desarrollado balo el lenguaje SQL

Windows.

El usuario planifica y programa el trabajo, libera rdenes de produccin, compra y utiliza el

material Justo a Tiempo, mientras controla de cerca el trabajo y sus costos, para luego despachar sus

productos terminados en las fechas exactas.

Est compuesto de una serie de mdulos, como lo son:

Bsico (estimacin de costos y presupuestos, pedidos de clientes, BOM, planificacin de la

produccin, planificacin de materiales, compras, control de inventarios, etc),

Financiero (mayor general, cuentas por cobrar, cuentas por pagar, costo de inventario, etc), y

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 22

Seguimiento de Artculos, para aquellas industrias que requieren mantener registros de lotes,

nmeros de serie, cdigos de barras, configuracin de productos, etc.

SAP R/3

El SAP R/3 es un software World Class o de clase mundial diseado para grandes empresas, que

contiene herramientas adecuadas para gestionar la organizacin interna, as como para optimizar los

procesos y planificacin de actividades.

Este paquete esta compuesto por 11 mdulos, los que se desglosan de la siguiente forma:

1. Contabilidad Financiera.

2. Control.

3. Gestin de Inversiones.

4. Gestin de Caja.

5. Gestin de Transacciones.

6. Ventas y Distribucin.

7. Gestin de Costos y Control.

8. Recursos Humanos.

9. Gestin de Material.

10. Planificacin de la Produccin y Control.

Este programa al igual que el anterior permite trabajar bajo ambiente Windows.

MACOLA

Progression Series Macola Software, es otro software de clase mundial, que est diseado bajo

plataforma cliente/servidor, con capacidades integradas de comercio electrnico y arquitectura abierta.

Utiliza tecnologa moderna de software, tal como la integracin con Visual Basic for Applications (VBA) o

SQL Server de Microsoft (ambas marcas registradas de Microsoft Corp).

Es una aplicacin ERP basada en funcionalidad avanzada que provee la base para una solucin

de e-business, debido a que permite el intercambio de informacin en tiempo real al interior y exterior de

la empresa.

Est desarrollado con lenguaje SQL Server y es totalmente compatible con cualquier aplicacin

Windows. Est compuesto por 4 mdulos principales, que son expuestas a continuacin:

Finanzas/Contabilidad (contabilidad general, cuentas por cobrar, cuentas por pagar,

multimoneda, libro de bancos, activos fijos, etc).

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 23

Manufactura (lista de materiales, control de la produccin, plan maestro de produccin,

requerimientos de materiales, rutas de fabricacin, costos de produccin, etc).

Distribucin (administrador de inventarios, ordenes de pedido y facturacin, ordenes de compra

y recepciones, cdigo de barra, e-commerce, etc.)

Generadores de Informes (Crystal Reports, FRX, F9, Enterprise Reporting System, etc).

JD Edwards

Al igual que el SAP y el MACOLA, este software World Class integra tecnologa moderna de

software. Est diseado como un sistema abierto, lo que permite una neutralidad de plataforma, por lo

que puede adaptarse a mltiples sistemas. Permite el trabajo e intercambio de informacin en tiempo

real, pudiendo acceder desde cualquier parte del mundo. Tiene un interfaz para poder trabajar y controlar

cdigos de barras, comercio electrnico, etc. Est compuesto por tres mdulos principales:

Finanzas (cuentas por cobrar, cuentas por pagar, contabilidad general, etc).

Manufactura (Procesos, planificacin de la cadena de valor, planificacin maestra de la

produccin, BOM, etc), y

Distribucin/Logstica (administracin de inventarios, administracin de transporte, etc).

Sobre la seleccin de un ERP

Adquirir un ERP, de un proveedor de software, en la actualidad puede presentar algunas ventajas

sobre el desarrollo de un sistema ad-hoc:

Los paquetes existentes contienen la mayora de las aplicaciones necesarias para las empresas.

La modalidad de plataforma abierta en los sistemas de base de datos permiten hacer adaptaciones o

interfases ad-hoc.

El costo total de desarrollo e implementacin puede ser menor debido a que se reduce la

incertidumbre en la longitud y despliegue de recursos del proyecto (en todo caso esto es algo que se

debe evaluar econmicamente).

Hay empresas y consultores asociados con experiencia en la implantacin, de modo que hay

conocimiento acumulado que hace reducir la probabilidad de fracaso.

El monto de inversin en un ERP empricamente no debera ser superior al 5% de las ventas

netas de la empresa, de modo de poder amortizar esta inversin con ahorros por mejor gestin en un

plazo de 1 a 5 aos. Sin embargo, para determinar con exactitud los indicadores de rentabilidad, se debe

hacer un estudio de factibilidad y seleccionar un ERP que mejor se adece a los mtodos de trabajo de la

2

empresa. En este campo, se pueden aplicar diversas herramientas de toma de decisiones como AHP .

2

AHP: Analytic Hierarchical Process

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 24

CAPTULO III SISTEMAS DE PRODUCCION JUSTO A TIEMPO Y DE CALIDAD TOTAL

3.1 Introduccin

En este captulo se describen las caractersticas de los sistemas de produccin "Justo A Tiempo" o

JIT (del ingls "Just In Time"). Este modelo de sistema de produccin, muy difundido en las fbricas

japonesas a partir de los desarrollos en la empresa Toyota en la dcada de los 50, se ha implementado en

numerosas compaas occidentales desde inicios de los aos 80 (Monden, 1981, 1993). Estas

organizaciones persiguen objetivos tales como la reduccin de inventarios, disminucin del tiempo de

entrega, mejor calidad de los productos, mayor flexibilidad en la produccin, mejor capacidad de respuesta al

medio cambiante, y una actitud colaborativa y participativa de los trabajadores hacia la empresa. En estos

factores a menudo las empresas occidentales presentan falencias respecto de sus competidores de Asia lo

que las puede hacer menos competitivas.

JIT es un enfoque integral de gestin de sistemas productivos, el cual adquiere su mxima utilidad

cuando coexiste junto a un sistema de control total de calidad, TQC (de Total Quality Control). Este modelo

denominado JIT/TQC trabaja sobre tres estrategias bsicas:

1. Eliminacin de derroches o desperdicios

2. Control Total de Calidad

3. Preparacin del recurso humano

Eliminacin de derroche : como derroche o desperdicio (waste) se considera toda cantidad de

recurso (mano de obra, material, stock, equipos, espacio) ms all de un mnimo requerido que aumenta el

costo de producto pero no su valor agregado. Ejemplos tpicos de desperdicio en las empresas son:

sobreproduccin, productos defectuosos, tiempo de espera de productos, personas, mquinas, traslados

excesivos de productos y personas, sobre-stock, material extra en el producto, almacenamiento, doble

manipulacin, entre otros.

Control total de calidad: un sistema de calidad total es aquel donde todos sus procesos (fsicos,

administrativos, de informacin) estn sometidos a control, y en donde en forma sistemtica se aplican los

conceptos de: liderazgo de los gestores de la organizacin, la mejora continua, el autocontrol, la visualizacin

de problemas, la prevencin de errores, la integracin con proveedores y clientes, entre otros.

Preparacin del recurso humano: la gestin del recurso humano en JIT/TQC es especialmente

importante destacando elementos tales como: una actitud igualitaria hacia los diferentes niveles, el desarrollo

de la autonoma del personal, el desarrollo de la persona, la calidad de vida en el ambiente laboral

(involucramiento, seguridad, esparcimiento), la creatividad, la disciplina en cuanto a seguridad y calidad, la

flexibilidad en el trabajo (multifuncionalidad, rotacin de tareas).

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 25

3.2 Tcnicas y Herramientas de Apoyo

JIT recurre a algunos mtodos y conceptos tales como el balanceamiento de produccin,

manufactura celular y tecnologa de grupos, uso de un sistema visual de coordinacin y control, llamado

Kanban, los mtodos de control total de la calidad y la autonomatizacin de los procesos fabriles, como se

describe ms adelante.

Un sistema JIT tiene 2 misiones bsicas (Monden, 1981; 1993):

a. Reducir costos mediante eliminacin de gastos innecesarios: un sistema JIT se disea de modo

tal que elimine los excesos de produccin y mantenga una cantidad mnima de recursos de produccin

esenciales como equipos, materiales, partes y trabajadores.

b. Utilizar al mximo la capacidad de los trabajadores manteniendo a la vez buenas condiciones

de trabajo: un sistema JIT se disea de modo tal que los operadores especializados que realizan tareas

repetitivas en sus mquinas respectivas, puedan tener una capacidad multifuncional y se les otorgue la

oportunidad de contribuir al mejoramiento de la calidad y disminucin de los costos.

JIT significa bsicamente que se produzcan las unidades necesarias, en la cantidad e instante

necesarios. Este sistema de produccin ha acortado en gran medida el tiempo de entrega haciendo que

todos los procesos produzcan las partes necesarias en los instantes necesarios, teniendo a mano un stock

mnimo para mantener el proceso funcionando en forma ininterrumpida

Un sistema JIT considera tres aspectos principales:

a. el diseo del mtodo de produccin,

b. un sistema de informacin y de control de la produccin,

c. la autonomatizacin (autocontrol).

3.3 Diseo del Mtodo de Produccin

Dos aspectos relativos al diseo del mtodo de produccin que se consideran son:

a. el suavizamiento de la produccin y,

b. el diseo de un sistema de manufactura celular.

Suavizamiento de la Produccin

Este se caracteriza por 3 elementos:

a. Retiro de partes desde los procesos precedentes,

b. Produccin y conduccin de batches unitarios, y

c. Balanceamiento la produccin.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 26

Retiro de Partes desde los Procesos Precedentes

Los sistemas convencionales de produccin, la coordinacin entre diversas etapas se satisface

como sigue. El programa de agregado de produccin del producto se proyecta o se descompone en un

programa detallado mediante una explosin de partes y piezas componentes. El programa se despacha a los

varios procesos involucrados, considerando el tiempo gua (lead-time) de cada etapa. Estos procesos

producen partes de acuerdo al programa en donde el proceso precedente provee de partes al proceso

subsiguiente. Este es un "sistema de empuje" y entre sus exponentes tpicos estn los sistemas MRPII

(Manufacturing Resource Planning).

JIT emplea un "sistema de tiro" o de arrastre como tcnica de control. La lnea de ensamblaje final va

al proceso precedente para obtener las partes necesarias en los instantes necesarios y fabrica o ensambla el

producto especfico. Esto le indica al proceso precedente que produzca (es decir, reemplace) las partes

retiradas por el proceso subsiguiente. Para la produccin de estas partes, el proceso precedente obtiene las

partes necesarias del proceso que a su vez le precede. Mediante encadenamiento de todos los procesos, la

fbrica entera produce justo a tiempo sin tener que emitir y coordinar largas rdenes de produccin en cada

proceso. Unas tarjetas de control llamadas Kanbans pasan las seales entre procesos manteniendo el

sistema integrado y coordinado. Idealmente, las clulas o celdas de fabricacin debieran estar conectadas

directamente, es decir el proceso que alimenta est prximo al proceso usuario, pero esto no es mandatorio.

En un sistema de produccin convencional es difcil lograr una produccin altamente adaptable al

cambio. Esto se debe principalmente a la estructura de los procesos y el sistema de control. Por otra parte,

un sistema JIT est concebido teniendo en cuenta la adaptabilidad. Una rpida respuesta al cambio se logra

considerando que la etapa de ensamblaje final es el nico proceso que conoce con exactitud la cantidad e

instante necesarios para producir las partes. Los dems procesos se coordinan por encadenamiento y en

forma distribuida.

Produccin y Conduccin de Batches Unitarios

En un estado ideal del sistema JIT, todos los procesos se aproximan a la condicin en donde una

estacin puede producir y entregar solo una pieza a la vez y tener un stock de una pieza entre pares de

procesos. Aqu, el tamao del lote de produccin se reduce acortando el tiempo de preparacin, mejorando

el mtodo de produccin y usando mquinas y equipos de multipropsito de acuerdo a los requerimientos de

una lnea o familia de productos.

Reduccin del tamao del lote como forma de reducir el trabajo en proceso (WIP).

En una fbrica con mltiples etapas, el tiempo de entrega o tiempo gua se alarga por los siguientes

factores:

a. Atraso debido al tamao del lote (tiempo del batch),

b. espera entre procesos (tiempo en cola),

c. transporte entre procesos.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 27

La produccin y transporte de una sola pieza reduce el tiempo de permanencia mediante la

eliminacin del tiempo del batch y el tiempo en cola. Distribuyendo los procesos de manera adyacente

elimina el tiempo de transporte.

Considere el siguiente ejemplo para reducir el tiempo del batch. Suponga que una parte debe

producirse en 3 procesos de 1 minuto cada uno. Si el batch fuera de 100 unidades, tomara 300 minutos para

que el batch se complete en los 3 procesos (porque se procesa el batch completo antes de pasar al proceso

siguiente). Sin embargo, si cada unidad pasa al proceso siguiente tan pronto como se termine, los 3 procesos

podran operar al mismo tiempo. El proceso 2 debe esperar mientras el proceso 1 produce la primera parte

pero solo 1 minuto. El proceso 3 espera 2 minutos hasta que el proceso 2 termina la primera parte. Por tanto,

para producir 100 unidades solo se necesitan 102 minutos. Pero si adems, el proceso 2 tuviera una unidad

de stock a mano con la operacin del proceso 1 ya hecha y lo mismo para el proceso 3 con respecto a la

mquina 2, la espera no existe y solo se requieren 100 minutos para completar el batch. En general, para n

procesos en que un batch de 100 unidades demora T minutos, el tiempo de procesamiento total n T se

reduce solo a T . Es decir, el tiempo de permanencia del batch en el sistema se reduce por un factor de 1 n .

Balanceamiento de la Produccin

En la produccin y transporte de lotes pequeos, si la cantidad a ser retirada por el proceso

subsiguiente vara considerablemente, todos los procesos dentro de la fbrica correran a mxima capacidad

o mantendran inventarios excesivos todo el tiempo. Para hacer posible la produccin JIT, la produccin debe

ser balanceada en la etapa final de ensamblaje. El balanceamiento de la produccin resuelve esencialmente

la programacin y secuenciamiento. El procedimiento general de balanceamiento es como sigue:

Para obtener la produccin promedio por da, se toma el nmero de productos en el mes y se divide

por el nmero de das hbiles.

O.M .

O.D. =

D.D.

donde O.D. es el Output Diario, O.M. es el Output Mensual y D.D. son los Das Disponibles en el

Mes.

Se calcula el tiempo de ciclo para cada producto y se hace una programacin ordinal para que todos

los productos aparezcan en sus propios tiempos de ciclo.

H .D.

T .C. =

O. N.

donde T.C. es el Tiempo de Ciclo, H.D. corresponde al Nmero Horas Diarias Disponibles y O.N. es

el Output Necesario Por Da.

Universidad de Santiago de Chile - Departamento Ingeniera Industrial

Tpicos de Gestin de Produccin y Operaciones 28

Para ilustrar la programacin y secuenciamiento, supongamos que se requiere una mezcla de

10.000 unidades mensuales de un modelo de motor elctrico que se produce en 4 tipos A, B, C y D con

requerimientos de 4.000, 3.000, 2.000 y 1.000 unidades, respectivamente. Se tienen 20 das hbiles en el

mes. Por lo tanto, se deben producir 500 motores diarios: 200, 150, 100 y 50 de tipo A, B, C y D

respectivamente. Este es el suavizamiento para la produccin diaria. Supongamos que se disponen de 1.000

minutos diarios. Entonces, los tiempos de ciclo resultantes para los tipos A, B, C y D son 5,0; 6,6; 10,0 y 20,0

minutos, respectivamente. Esto implica un ciclo de produccin de 20 minutos con 4 unidades de A, 3 de B, 2

de C y 1 de D. Por lo tanto la programacin ordinal en cada ciclo de 20 minutos sera AAAA, seguido de

BBB, CC y D. El tiempo de ensamblaje correspondiente para cada producto es de 2 minutos.

El ideal del JIT es lograr la fabricacin y ensamblaje de una mezcla (de una misma familia). Como

tal, la produccin de estas unidades puede ser secuenciada de otra forma. Por ejemplo, como D, A, B, A, C,

A, B, A, C, B la que se repite en ciclos de 20 minutos. Esta secuencia logra el mismo efecto que la

programacin ordinal anterior ya que mantiene el balance en la medida que se mantengan las proporciones

relativas. La principal ventaja de una produccin mezclada es que logra un flujo casi continuo de cada

modelo con la consiguiente reduccin de inventario de productos terminados. Las condiciones, por supuesto,

es que el tiempo de preparacin para cambiar de un modelo a otro sea muy pequeo (idealmente cero) y

que el trabajador sea flexible. De no cumplirse estas condiciones, el proceso sera ineficiente pues se

consumira largo tiempo en preparacin de mquinas y operarios.

En sistemas de produccin totalmente automatizados como los de manufactura flexible (FMS) se

tiende a lograr las condiciones anteriores a travs de la multifuncin de las mquinas herramientas y el