Beruflich Dokumente

Kultur Dokumente

Plan de Producción para La Fabricación de Galletas de Avena Saludables

Hochgeladen von

Olis HCOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Plan de Producción para La Fabricación de Galletas de Avena Saludables

Hochgeladen von

Olis HCCopyright:

Verfügbare Formate

UNIVERSIDAD FERMN TORO

VICERECTORADO ACADEMICO

FACULTAD DE CIENCIAS ECONOMICAS Y SOCIALES

ESCUEA DE ADMINISTRACION

GERENCIA INDUSTRIAL

PLAN DE PRODUCCION PARA LA FABRICACION DE GALLETAS DE AVENA

SALUDABLES. BARQUISIMETO ESTADO LARA, DURANTE EL AO 2017

Olismar Herrera, C.I 21.142.304

Israel Hernndez, C.I 21.141.645

PLAN DE PRODUCCION PARA LA FABRICACION DE GALLETAS DE AVENA

SALUDABLES. BARQUISIMETO ESTADO LARA, DURANTE EL AO 2017

Objetivo de la produccin

Producir mensualmente 59.262 galletas de avenas, donde su calidad y variedad

sean llamativas, dicha presentacin ser en paquetes de dos galletas, las cuales

pueden ser adquiridas en cualquier farmacia, supermercado o bodega, a un bajo

costo y al alcance del cliente. Este producto va dirigido no solo a personas con

problemas de salud, sino tambin a todo el pblico en general que le agrade la

propuesta de mejorar su alimentacin a travs del suplemento de las galletas de

avena.

Especificaciones del producto

Cualidad: son galletas bajas en calora y con vitaminas de procedencia nacional,

las cuales especifican o demuestran la seriedad y compromiso de la empresa con

los consumidores en relacin a su salud, y su presentacin de dos galletas por

paquete posee un opcin de abre fcil.

Calidad: las galletas de avena son fabricados con hojuelas de avena, que al ser

procesada se suavizan y dan una mejor textura al producto.

Cantidad y continuidad: se estima producir 59262 galletas de avenas

mensuales, en presentacin de dos galletas por paquetes.

Precio y forma de pago: venta al mayor y a grandes consumidores, dicha

presentaciones se vender en 2.500 bs. Recibiendo el pago de contado.

Descripcin del proceso productivo y requerimiento de materias primas,

insumos, maquinarias y herramientas

Recepcin de Materia Prima y Material de Empaque: En esta primera fase del

proceso se reciben las materias primas necesarias para la elaboracin de las

galletas, compradas a proveedores autorizados. Los ingredientes mayoritarios

dependiendo del volumen solicitado suelen ser suministrados a granel (cisternas,

tanques, depsitos, etc.), mientras que los ingredientes minoritarios suelen

entregarse en bidones, sacos o pequeos contenedores, segn sea apropiado. El

material de empaque se recibe en bobina.

Las caractersticas de los materiales y las condiciones del transporte deben

coincidir con las establecidas en las facturas, rdenes de compra o fichas de control

perceptivo de especificaciones de materiales, previamente definidas y acordadas

con los suministradores. Antes de dar la aceptacin a los materiales recibidos deben

examinarse las condiciones del medio de transporte, el estado de la mercanca, los

precintos de garanta, la identificacin y los documentos que la acompaan,

extrayndose una muestra representativa de cada uno de los lotes recibidos. En

funcin de los riesgos asociados a cada uno de los materiales y lo establecido en el

plan de control de proveedores, adems de la inspeccin visual, se realizan anlisis

de calidad como la humedad y granulometra.

El punto inicial de entrada del agua es la acometida general, cuando se recibe a

travs de la red pblica, o bien, el punto de captacin. El agua proveniente de la red

pblica puede utilizarse directamente en el proceso, intercalndose en ocasiones

operaciones intermedias de almacenamiento, tratamiento y acondicionamiento del

agua. El agua de otras procedencias debe recibir el tratamiento adecuado para

garantizar su potabilidad.

Almacenamiento de Materias Primas: Los ingredientes mayoritarios y los

ingredientes minoritarios (por ejemplo, la avena, harina de trigo, edulcorante, sal,

aceite, miel) son trasladados al almacn de materia prima, una vez aprobado por el

ingeniero industrial. Cada uno de los ingredientes se encuentra identificados con

una etiqueta. Cada materia prima es agrupada por lquidos, slidos y polvos en

paletas o estantes para evitar que se contaminen. Se realiza una rotacin adecuada

de los productos alimenticios almacenados, de forma que los lotes ms antiguos

sean los primeros en utilizarse en la produccin.

Por otro lado, el material de empaque se ubica en los almacenes de material de

empaque, donde se encuentran materiales como bolsas, cartones y plsticos. Este

almacn se encuentra separado del almacn general de materia prima para evitar

cualquier tipo de contaminacin.

Almacenamiento de materiales: Cada grupo de materia prima tiene destinado

el lugar en el cual ser almacenado, para lo cual se cuenta con tres almacenes

(almacn de materia prima, almacn de material de empaque y almacn de

productos terminados) los cuales estn en espacios dividido para evitar cualquier

tipo de contaminacin.

Formulacin y pesaje de materia prima: Luego de obtener la orden de

fabricacin, el operador o preparador traslada los insumos a utilizar a la zorra

hidrulica y se procede a pesar las cantidades de la materia prima en las unidades

de medida que establece dicha orden, copos de avena 31,89kg, avena en hojuelas

19,19kg, harina de trigo 19,75kg, edulcorante 31,89 kg, sal 0,85 kg, huevo 28

unidades, vainilla 0,56 ml, canela 1,41kg, aceite 4,52L, y miel 1,69L. Los

ingredientes son pesados en kg en la balanza y los ingredientes lquidos son

medidos en L o ml en unas jarras medidoras con capacidad para 4Lt.

Mezcladora y Amasadora: Comenzando con el proceso de mezcla se procede

a agregar los ingredientes en la mezcladora marca VMI modelo kneadster con una

capacidad de 70 kg, segn la orden de produccin, el operador agrega el aceite

junto con el edulcorante, despus los huevos, luego agrega los copos de avena

junto con las hojuelas de avena, y finalizando la preparacin de la mezcla vierte la

harina de trigo, miel y vainilla. Enciende la mquina para que se disuelvan

homogneamente los ingredientes slidos en los lquidos hasta lograr una

determinada compactacin. Esta fase dura alrededor de 10 minutos.

Laminado y moldeado: Tras la etapa del mezclado y amasado, la masa sigue

con el proceso de laminado y moldeado a travs de la mquina. Luego esta misma

maquina realiza el corte sobre moldes o bandejas. Se rectifica el laminado de la

galleta, la masa se comprime hasta eliminar el aire que contenga hasta llegar al

grosor estndar con que se producir la galleta. El moldeado de la forma del

producto tiene una forma circular. Este paso tiene una duracin de 15 minutos.

Horneado: Luego de la fase de laminado y moldeado se prosigue a hornear las

galletas, en los hornos se cocinarn bajo una temperatura alrededor de 260 o 300

grados Celsius por un tiempo de 15 a 20 minutos aproximadamente hasta alcanzar

la textura y color deseado, los mismos son sacados del horno y se colocan en un

mesn de acero para su enfriamiento con la ayuda de dos ventiladores para que

alcance su temperatura final. Esta operacin de enfriamiento es de vital importancia

para evitar que se rompan las galletas, ya que una vez empaquetados se podran

dar condensaciones, por consiguiente, aumento de la humedad de la galleta

empaquetada, el enfriamiento tarda 5 minutos.

Empaque: El empaque es resistente a la humedad, el cual no permite su entrada

al producto, pero proporciona la salida de gases que se producen en el interior,

adems este empaque protege el producto de agentes externos dainos para la

galleta. Este proceso se realiza con la maquina empaquetadora maca AOCHI, una

vez terminado la etapa de empaque, se procede a colocar el lote, fecha de

vencimiento a cada producto a travs de la mquina de marcaje a laser. Finalizando

el proceso, el operador retira las galletas ya empaquetadas y las encaja para luego

ser trasladadas al almacn de productos terminados.

Cada etapa o fase del proceso productivo es controlada, chequeada y aprobada

por el supervisor de la planta. Por consiguiente, de concluir cada proceso,

inmediatamente el personal lava todas las mquinas y utensilios utilizados en el

proceso para as preparar productos de calidad y evitar accidentes, contaminacin,

deficiencia del producto entre otros.

DESCRIPCIN DE LA TECNOLOGA, RENDIMIENTO Y PRODUCCIN

Para el proceso de produccin en la elaboracin de las galletas de avena, es

necesario las siguientes maquinas industriales.

Pesado de Materia prima.

Mezcladora.

Zorra Hidrulica Manual (trasplela).

Laminado y cortado.

Horno:

Empaquetadora.

Marcaje a laser.

Ventilador Industrial.

Gracias a esta maquinaria de ltima tecnologa, e innovadora y considerando 251

das laborables al ao, dados por los das de descanso continuos durante cada

semana de labor y los das feriados nacionales no laborables, por lo tanto, la

produccin es de 5.644 galletas diarias, contando que la produccin se realizara en

un solo turno en el horario diurno.

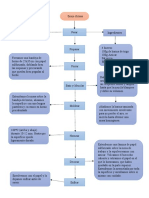

Diagrama de Flujo

HOJA DE COSTOS ESTIMADOS DE PRODUCCIN

(Produccin mensual 59.262 UND)

Materiales Directos:

Copos de avena 31,89kg. a 4 Bs. c/u 127,56Bs.

Avena en hojuelas 19,19kg. a 10Bs.c/u 191,90Bs.

Harina de trigo 19,75kg a 15Bs.c/u 296,25Bs.

Edulcorante 31,89kg. a 12Bs.c/u 382,68Bs.

Total 998,39

Mano de Obra Directa:

Recepcin y almacenamiento 30 Min. A 5Bs c/u 150Bs.

Pesaje, Mesclado, laminado y moldeado 55 Min. A 7Bs. c/u 385Bs.

Horneado, Empaquetado, Marcaje, Encajado 25 Min. A 8Bs. c/u 200Bs.

735,00

Costos Indirectos de Fabricacin

Tasa de aplicacin 300Bs.

Toral Costo Estimado 2.033,39Bs.

Elementos Costo Unitario Unidades Costos Total

Materiales Directos 998,39Bs 59.262 59.166.588,18Bs

Mano de Obra Directa 735Bs. 59.262 43.557.570,00Bs.

Costos indirectos de fabricacin 300Bs. 59.262 17.778.600,00Bs.

Costo Estimado Unitario Total 2.033,39Bs. 120.502.758,20Bs.

PERSONAL ENCARGADO DE LA PRODUCCIN

Para el desarrollo de las actividades de produccin de galletas, la mano de obra

directa est conformada por 12 obreros permanentes, un ingeniero en industrial,

quien se encarga de la supervisin de la planta y el control continuo de los obreros.

Es de hacer notar que los obreros son capacitados para el manejo de cada

maquinaria con el fin de evitar tiempo de ocio y accidentes. Asimismo, la mano de

obra indirecta se conforma por personal calificado y capacitado que laboran en las

reas de administracin, contabilidad, almacn, recursos humanos, entre otros, los

cuales se especifican de mejor manera en el organigrama estructural de la empresa

ms adelante.

Personal Cantidad

Mano de Obra Directa

Obrero 12

Ingeniero Industrial 1

Gerente de Planta 1

Funciones de Cargo

Gerente de planta: Se responsabiliza por todas las actividades relacionadas con

el proceso productivo.

Principales Funciones:

Planifica los programas de fabricacin

Implanta y ejecuta las polticas de calidad, medio ambiente y prevencin de

riesgos laborables.

Planifica y organiza el mantenimiento del proceso de fabricacin.

Asegura el cumplimiento del presupuesto.

Supervisor de planta: Es el personal encargado de cumplir con las metas

establecidas en cuanto a cantidades producidas y calidad establecida.

Principales Funciones:

Planificacin el trabajo del da.

Establece la prioridad y el orden segn sea el caso.

Reporta sobre la produccin y abastecimiento al gerente de planta.

Obrero: Personal encargado de producir, generar y empacar las galletas.

Principales Funciones:

Manejo y control de la maquinaria y equipo

Se encarga de la elaboracin de las galletas.

Reporta al supervisor cualquier incidente.

Prepara los pedidos segn sean los casos.

Preparador: Principales Funciones

Preparar la materia prima.

Verificar y pesar las cantidades de la materia prima a procesar.

Vigilar que toda la produccin est en orden.

Notificar a su supervisor cualquier novedad.

Operador: Principales Funciones:

Encargado del rea de llenado

Verificar que la maquina funcione en buenas condiciones.

Prestar apoyo.

Ayudante: Principales Funciones:

Prestar apoyo a las reas que lo requieran.

Mantener en orden el rea de trabajo.

Carga y descarga de los productos terminados

CRONOGRAMA DE ACTIVIDADES

ACTIVIDADES 59.262

UND.

Turno SEMANA 1 SEMANA 2 SEMANA 3 SEMANA 4

Diurno

Recepcin

Almacenamiento

Horneado

Empaquetado

Marcaje

Encajado

Horneado

Empaquetado

Marcaje

Encajado

Das könnte Ihnen auch gefallen

- Elaboración y presentación de productos hechos a base de masas y pastas. HOTR0509Von EverandElaboración y presentación de productos hechos a base de masas y pastas. HOTR0509Bewertung: 5 von 5 Sternen5/5 (2)

- Proyecto Manjar de CacaoDokument10 SeitenProyecto Manjar de CacaoDiego Fc100% (2)

- UF1181 - Maduración y envasado de quesosVon EverandUF1181 - Maduración y envasado de quesosBewertung: 5 von 5 Sternen5/5 (1)

- BGEmpresa Dedicada Al Proceso de Elaboracion de Mermelada y Nectar de PiñaDokument41 SeitenBGEmpresa Dedicada Al Proceso de Elaboracion de Mermelada y Nectar de PiñaJuan Gonzalo Rose100% (1)

- Estrategia empresarial para papas fritasDokument16 SeitenEstrategia empresarial para papas fritasCarla Callizaya100% (1)

- Definición YogurtDokument6 SeitenDefinición YogurtCarlos Baca SanchezNoch keine Bewertungen

- Chorizo de Carne de PatoDokument28 SeitenChorizo de Carne de Patokerwin gomezNoch keine Bewertungen

- Catalogo LacteosDokument32 SeitenCatalogo LacteosXavier HuatatocaNoch keine Bewertungen

- Barras EnergeticasDokument47 SeitenBarras EnergeticasCarlos Pelaez100% (2)

- PRoyecto de Galletas de AvenDokument8 SeitenPRoyecto de Galletas de Aveneduardoescala8967% (3)

- Diagrama de Flujo Proceso ChocolateDokument1 SeiteDiagrama de Flujo Proceso ChocolateAlejandroGonzalez67% (3)

- Proyecto de Proyectos Harina de Banano Final FINALDokument36 SeitenProyecto de Proyectos Harina de Banano Final FINALKaren Baldiviezo100% (3)

- Encuesta Mantequilla de ManíDokument9 SeitenEncuesta Mantequilla de ManíWalyerNoch keine Bewertungen

- Diagrama Flujo de Proceso Elaboracion de Mermelada ManzanaDokument1 SeiteDiagrama Flujo de Proceso Elaboracion de Mermelada ManzanaJANILLANCILINoch keine Bewertungen

- Proyecto Mantequilla de Mani PDFDokument44 SeitenProyecto Mantequilla de Mani PDFMaria Larreta50% (4)

- Planteamiento Del Problema..Dokument3 SeitenPlanteamiento Del Problema..Andrés ZavaletaNoch keine Bewertungen

- Estudio de Mercado Galletas de QuinuaDokument24 SeitenEstudio de Mercado Galletas de QuinuaArmida Sucasaire60% (5)

- 3 Proceso de FideosDokument17 Seiten3 Proceso de FideosEduardo Mamani Roque0% (1)

- Galleta de Coco - Con VariablesDokument21 SeitenGalleta de Coco - Con Variablessheylla tello camposNoch keine Bewertungen

- Proceso de Produccion de GalletasDokument10 SeitenProceso de Produccion de GalletasRfl Jms Mrls71% (17)

- Diagrama de Flujo Del Proceso de Fabricación de Chocolate NestleDokument1 SeiteDiagrama de Flujo Del Proceso de Fabricación de Chocolate NestleAnthoanet Ascencio100% (1)

- Ficha Técnica de Manjar BlancoDokument2 SeitenFicha Técnica de Manjar BlancoEdgar Dayvi Vásquez BazánNoch keine Bewertungen

- Mermelada de DuraznoDokument4 SeitenMermelada de DuraznoPEDRO JESUS MONTALVAN BAYONA100% (1)

- IntroducciónDokument20 SeitenIntroducciónRonald Franz SanchezNoch keine Bewertungen

- Análisis de procesos productivos de harinaDokument5 SeitenAnálisis de procesos productivos de harinaMiguel Rodriguez0% (1)

- Haccp en La Produccion Del Yogurt Gestion de CalidadDokument16 SeitenHaccp en La Produccion Del Yogurt Gestion de CalidadEzequielNoch keine Bewertungen

- INTRODUCCIÓNDokument4 SeitenINTRODUCCIÓNEimer SalgueroNoch keine Bewertungen

- Ensayo de La Industria CarnicaDokument3 SeitenEnsayo de La Industria CarnicaSol AcostaNoch keine Bewertungen

- Extraccion de Leche de Coco - Informe AcademicoDokument15 SeitenExtraccion de Leche de Coco - Informe AcademicoJairo Zapata100% (1)

- MantequillaDokument22 SeitenMantequillaElin Diaz LinaresNoch keine Bewertungen

- Diagrama de Flujo Helado y Cafe VerdeDokument7 SeitenDiagrama de Flujo Helado y Cafe VerdeFernando Sanchez FloresNoch keine Bewertungen

- Proyecto-Harina de CocoDokument6 SeitenProyecto-Harina de CocoJHONATANNoch keine Bewertungen

- Documento Final Del Manual de Seguridad Pan CaseroDokument67 SeitenDocumento Final Del Manual de Seguridad Pan CaseroandimagneNoch keine Bewertungen

- Producción del queso mundialDokument50 SeitenProducción del queso mundialsilvana alejandra calderonNoch keine Bewertungen

- Norma Peruana NTP 202Dokument1 SeiteNorma Peruana NTP 202AliAditaNoch keine Bewertungen

- Diseño de Una Planta Procesadora de PanDokument34 SeitenDiseño de Una Planta Procesadora de PanAlexander Alcarraz Huaman56% (9)

- Avena POLACA LastDokument28 SeitenAvena POLACA LastPaul Haro100% (1)

- Informe CarnicosDokument17 SeitenInforme CarnicosJulieth UrreaNoch keine Bewertungen

- Canales de ProduccionDokument25 SeitenCanales de Produccionmarilyn_iq100% (1)

- NONIYURTDokument31 SeitenNONIYURTXiomi MerinoNoch keine Bewertungen

- Elaboración de Salchicha VienaDokument10 SeitenElaboración de Salchicha Vienamaragyz0% (1)

- Galletas de Cebada Con Relleno Aguaymanto - Innovacion TecnologicaDokument26 SeitenGalletas de Cebada Con Relleno Aguaymanto - Innovacion TecnologicaCarlos F Rojas AlcalaNoch keine Bewertungen

- Tesis - Yogurt A Base de Suero de LecheDokument105 SeitenTesis - Yogurt A Base de Suero de LecheAlexander Revilla MamaniNoch keine Bewertungen

- Brazo Gitano rápido de 4 ingredientesDokument2 SeitenBrazo Gitano rápido de 4 ingredientesJonathan Mopocita100% (2)

- Flujograma de Elaboracion de EmpanadasDokument5 SeitenFlujograma de Elaboracion de EmpanadasJorge Armando Martinez Vargas0% (2)

- Yogurt de Soya FinalDokument48 SeitenYogurt de Soya FinalAldana Santos EscobarNoch keine Bewertungen

- Diagrama de Flujo para La Elaboración de Pollo ApanadoDokument2 SeitenDiagrama de Flujo para La Elaboración de Pollo ApanadoIngrid Valentina67% (3)

- Diagrama de Flujo SoyaDokument1 SeiteDiagrama de Flujo SoyaEricka SagñayNoch keine Bewertungen

- Barras EnergeticasDokument87 SeitenBarras Energeticasnadialiset75% (8)

- Control de Calidad Chorizo PDFDokument46 SeitenControl de Calidad Chorizo PDFMonica Daza63% (8)

- Elaboracion de KombuchaDokument3 SeitenElaboracion de KombuchaMaria Alejandra SantanderNoch keine Bewertungen

- Elaboracion de Mermelada de DuraznoDokument10 SeitenElaboracion de Mermelada de Duraznojavier67% (3)

- Informe de Pan 1Dokument9 SeitenInforme de Pan 1Liz Calderon MolloNoch keine Bewertungen

- Implantación del HACCP en la industria de fideosDokument141 SeitenImplantación del HACCP en la industria de fideosEdwin Ruben Huamanyauri Balvin100% (2)

- Galletas de NaranjaDokument3 SeitenGalletas de NaranjaMardely Cruz Montalvo0% (1)

- Informe de Analisis SensorialDokument9 SeitenInforme de Analisis SensorialMelanie Gutierrez Zorrilla0% (1)

- Informe Mortadela de Cuy TerminadoDokument6 SeitenInforme Mortadela de Cuy TerminadoPlinio SeRna100% (2)

- Vida Util de La Mermelada de DuraznoDokument4 SeitenVida Util de La Mermelada de DuraznoPilar LuqueNoch keine Bewertungen

- Objectivos Operacionales1Dokument11 SeitenObjectivos Operacionales1Laly PintadoNoch keine Bewertungen

- CAPÍTULO III PasteleriaDokument25 SeitenCAPÍTULO III PasteleriaMarghot CastroNoch keine Bewertungen

- Estabilidad construcciones hormigón armadoDokument48 SeitenEstabilidad construcciones hormigón armadocannobbioNoch keine Bewertungen

- Reporte 1Dokument5 SeitenReporte 1Eduardo HernandezNoch keine Bewertungen

- Reservas de La Biosfera Del PeruDokument4 SeitenReservas de La Biosfera Del PeruBARBARA MURIEL ATENCIO CABANILLASNoch keine Bewertungen

- Cronograma Neurociencias 2018ADokument2 SeitenCronograma Neurociencias 2018AVG DavidNoch keine Bewertungen

- Estudio Hidrológico EspirituosoDokument27 SeitenEstudio Hidrológico EspirituosoJuan Guillermo Díaz MontenegroNoch keine Bewertungen

- Evaluación Ciencias Naturales Primer Año Basico - Formularios de GoogleDokument66 SeitenEvaluación Ciencias Naturales Primer Año Basico - Formularios de GoogleLeticia GarcesNoch keine Bewertungen

- Casos de Manejo Forestal SostenibleDokument284 SeitenCasos de Manejo Forestal Sostenibleflorazulvioleta100% (1)

- La historia de Sila y su hijo perdido junto al ríoDokument4 SeitenLa historia de Sila y su hijo perdido junto al ríoparedescastroNoch keine Bewertungen

- ISO 2768 - Parte 1 - Tolerancias GeneralesDokument13 SeitenISO 2768 - Parte 1 - Tolerancias GeneralesLuis FelipeNoch keine Bewertungen

- PMAA CisnerosDokument78 SeitenPMAA CisnerosAlejo Patiño ArboledaNoch keine Bewertungen

- Dorfman Adolfo - Historia de La Industria ArgentinaDokument471 SeitenDorfman Adolfo - Historia de La Industria ArgentinaDanielaNoch keine Bewertungen

- Doctrina de Dios AlumnosDokument31 SeitenDoctrina de Dios AlumnosWilliam GonzalezNoch keine Bewertungen

- Actividad 2.2 My ClassDokument11 SeitenActividad 2.2 My ClasswonosabyNoch keine Bewertungen

- Clase 4Dokument25 SeitenClase 4Victor TorresNoch keine Bewertungen

- 18649-Texto Del Artículo-73935-1-10-20170602Dokument11 Seiten18649-Texto Del Artículo-73935-1-10-20170602Valentina CastañedaNoch keine Bewertungen

- Tarea 3Dokument2 SeitenTarea 3Kagney UralesNoch keine Bewertungen

- Razonamiento Matematico Coleccion El PostulanteDokument107 SeitenRazonamiento Matematico Coleccion El PostulanteAlonso Cornejo100% (1)

- Impacto Ambiental Del Aire AcondicionadoDokument2 SeitenImpacto Ambiental Del Aire AcondicionadoVíctor Flores100% (1)

- Factores de La DemandaDokument12 SeitenFactores de La DemandaFranco FernandezNoch keine Bewertungen

- Hierro FundidoDokument14 SeitenHierro Fundidogiank87100% (1)

- Energia Solar Fotovoltaica Comunidad ValencianaDokument4 SeitenEnergia Solar Fotovoltaica Comunidad ValencianaBlanca Gomez Rodriguez-AriasNoch keine Bewertungen

- Examen de Teoria de La ArquitecturaDokument5 SeitenExamen de Teoria de La ArquitecturaduarmiNoch keine Bewertungen

- Luisa Picaretta Fiat, Meditaciones para El Mes de MayoDokument104 SeitenLuisa Picaretta Fiat, Meditaciones para El Mes de MayoServicioCatolico Hispano100% (1)

- Control de La Corrosión Ig3 Ipega - Carec - FSPDokument85 SeitenControl de La Corrosión Ig3 Ipega - Carec - FSPCayllahua LuisNoch keine Bewertungen

- Dominio en El TiempoDokument21 SeitenDominio en El TiempoKansocrah NakNoch keine Bewertungen

- Prueba DetalleDokument1 SeitePrueba DetalleMARIA ALEJANDRA GUILLEN ZAMBRANONoch keine Bewertungen

- Actuar+ - Pablo LapaDokument3 SeitenActuar+ - Pablo Lapaquartino2020Noch keine Bewertungen

- Comunicación Industrial - Caballero, Cordova, HuaricachaDokument13 SeitenComunicación Industrial - Caballero, Cordova, HuaricachaMiguel AlvarezNoch keine Bewertungen

- Georges BraqueDokument1 SeiteGeorges BraqueEdwin TBNoch keine Bewertungen

- Memoria Descriptiva Relleno SanitarioDokument3 SeitenMemoria Descriptiva Relleno SanitarioLuis Alvaro Castillo VeloNoch keine Bewertungen