Beruflich Dokumente

Kultur Dokumente

Obtención Del Hierro

Hochgeladen von

Aguirre MacielCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Obtención Del Hierro

Hochgeladen von

Aguirre MacielCopyright:

Verfügbare Formate

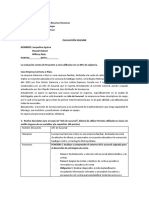

Obtencin del hierro

El hierro se puede obtener mediante la minera a cielo abierto o subterrnea.

El primer paso ser la fragmentacin de las rocas con la ayuda de dinamita. Luego Para poder eliminar la ganga es pasar

los camiones por arcos detectores de metal y as se descartan los que no contienen material. (separacin magntica) cuando

est listo el proceso, Se trituran las rocas, para facilitar la separacin de la mena y la ganga. Finalmente se pueden eliminar

parte de las impurezas mediante imanes o mediante flotacin y conseguimos hierro con una pureza aproximadamente del

70%. Para la obtencin de Hierro con una mayor pureza se continuar triturando el hierro con la ayuda de un molino de

barras, Posteriormente se vuelve a realizar una separacin magntica as eliminando la mayor parte de impurezas en metal

todo el material obtenido es transportado a otra molienda an ms fina en un molino de esferas; Posteriormente el material

es secado, aunque no en su totalidad y con la ayuda de tierra caliza se comienza a aglomerar el mineral. Todo el material

obtenido y aglomerado es llevado a un alto horno fundindolo a una temperatura de 1750 grados para posteriormente darle

el tratamiento requerido y convertirlo en acero.

La produccin del hierro.

Para producir hierro, se alimenta por la parte superior de un alto horno una carga con capas alternadas de coque, piedra caliza y

mineral de menas de hierro. Un alto horno es virtualmente una planta qumica que reduce continuamente el hierro del mineral.

Qumicamente desprende el oxgeno del xido de hierro existente en el mineral para liberar el hierro. Est formado por un recipiente

cilndrico de acero forrado con un material no metlico y resistente al calor, como ladrillos refractarios y placas refrigerantes. La

parte inferior del horno est dotada de varias aberturas tubulares llamadas toberas, por donde se fuerza el paso del aire. Cerca del

fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o vaca) el alto horno. Encima de ese orificio, pero

debajo de las toberas, hay otro agujero para retirar la escoria. La parte superior del horno, contiene respiraderos para los gases de

escape, y un par de tolvas redondas, cerradas por vlvulas en forma de campana, por las que se introduce la carga en el horno. Los

materiales se llevan hasta las tolvas en pequeas vagonetas o cucharas que se suben por un elevador inclinado situado en el exterior

del horno. Desde la parte baja de la cmara se inyecta por toberas una corriente de gases y aire precalentados a 900 C a gran

velocidad para realizar la combustin y la reduccin del hierro efectundose la combustin completa del coque que adquiere

temperaturas mximas entre 1700 a 1800 C. Los gases calientes (CO, H2, CO2, H2O, N2, O2 y los combustibles) realizan la

combustin del coque conforme pasan hacia arriba, a travs de la carga de materiales. El monxido de carbono se suministra como

un gas caliente, pero tambin se forma adicionalmente por la combustin del coque. El gas CO tiene un efecto reductor sobre las

menas de hierro;

la reaccin simplificada se describe a continuacin (usando la hematita como la mena original):

Fe 2 O 3 + CO 2FeO + CO2 . (1)

El bixido de carbono CO2 reacciona con el coque para formar ms monxido de carbono:

CO2 + C (coque) 2CO. (2)

el cual realiza la reduccin final de FeO a hierro:

FeO +CO Fe+CO2 . (3)

El hierro fundido escurre hacia abajo, acumulndose en la base del alto horno. El hierro fundido de primera fusin, o arrabio se

vaca peridicamente en carros cuchara o carros torpedo con los cuales se llenan lingoteras o bien se conducen a mezcladoras

calientes donde se almacenan y se mezclan con otras fundiciones para curarse posteriormente en algn proceso de obtencin del

acero (refinacin de arrabio). Los lingotes se someten a una operacin de enfriamiento para convertirse mediante procesos

metalrgicos posteriores, en: hierro fundido de segunda fusin, hierro dulce, hierro maleable o bien acero. Los altos hornos

funcionan de forma continua.

La materia prima que se va a introducir en el horno se divide en un determinado nmero de pequeas cargas que se introducen a

intervalos de entre 10 y 15 minutos. La escoria que flota sobre el metal fundido se retira una vez cada dos horas, y el arrabio se

sangra cinco veces al da. El papel que juega la piedra caliza se resume en la siguiente ecuacin. Primero se reduce a cal (CaO) por

calentamiento ():

Ca CO 3 + CaO + CO2 . (4)

La piedra caliza se combina con la slice (Si O 2) presente en el mineral (la slice no se funde a la temperatura del horno) para

formar silicato de calcio (Ca Si O 4?), de menor punto de fusin. Si no se agregara la caliza, entonces se formara silicato de hierro

(Fe 2 Si O 4?), con lo que se perdera el hierro metlico, all esta la importancia de la piedra caliza. La cal se combina con impurezas

tales como slice (Si O 2), azufre (S) y aluminio (Al 2 O 3) para formar silicatos de calcio y de aluminio, en reacciones que

producen una escoria fundida que flota encima del hierro. El arrabio o hierro de primera fusin no se puede utilizar directamente en

la industria por ser muy quebradizo debido a sus impurezas y poca resistencia contiene excesivo carbn, de 2.2% a 4.5%, adems de

cantidades de silicio, magnesio, fsforo cuyos contenidos son muy variables.

Das könnte Ihnen auch gefallen

- Io Tarea8 CalculoDokument5 SeitenIo Tarea8 CalculoAguirre MacielNoch keine Bewertungen

- Instrum Evaluacià NDokument5 SeitenInstrum Evaluacià NAguirre MacielNoch keine Bewertungen

- Jonathan Aguirre Vicencio Control3Dokument7 SeitenJonathan Aguirre Vicencio Control3Aguirre MacielNoch keine Bewertungen

- Guia EntregarDokument5 SeitenGuia EntregarAguirre MacielNoch keine Bewertungen

- Contrato de Trabajo AndinaDokument8 SeitenContrato de Trabajo AndinaAguirre MacielNoch keine Bewertungen

- Solemne II Descripcion de Cargo - Jacqueline Aguirre - Massiel Dubost - Millaray RojoDokument5 SeitenSolemne II Descripcion de Cargo - Jacqueline Aguirre - Massiel Dubost - Millaray RojoAguirre MacielNoch keine Bewertungen

- Certificado de Residencia 2022 ContestadaDokument1 SeiteCertificado de Residencia 2022 ContestadaAguirre MacielNoch keine Bewertungen

- Guà - A de Ejercicios UNIDAD 3 ENTREGARDokument2 SeitenGuà - A de Ejercicios UNIDAD 3 ENTREGARAguirre Maciel50% (4)

- Entregar ExamenDokument6 SeitenEntregar ExamenAguirre MacielNoch keine Bewertungen

- Ejercicio Semana 4Dokument8 SeitenEjercicio Semana 4Aguirre MacielNoch keine Bewertungen

- 2 - 3 - Pauta de Trabajo HabilididadesDokument8 Seiten2 - 3 - Pauta de Trabajo HabilididadesAguirre MacielNoch keine Bewertungen

- Evaluada à Tica Profesional 2022 Entregar EntregarDokument5 SeitenEvaluada à Tica Profesional 2022 Entregar EntregarAguirre MacielNoch keine Bewertungen

- Actividad, Consolidacià N de Datos EntregarDokument14 SeitenActividad, Consolidacià N de Datos EntregarAguirre MacielNoch keine Bewertungen

- EJERCICIO1Dokument8 SeitenEJERCICIO1Aguirre MacielNoch keine Bewertungen

- Presupuesto Guia 2Dokument6 SeitenPresupuesto Guia 2Aguirre Maciel100% (1)

- Act 2 3 Guia Trabajo Matematica EntregarDokument2 SeitenAct 2 3 Guia Trabajo Matematica EntregarAguirre MacielNoch keine Bewertungen

- 1 - 2 - Guia - Ejercicios Matematica FinancieraDokument4 Seiten1 - 2 - Guia - Ejercicios Matematica FinancieraAguirre MacielNoch keine Bewertungen

- 1 - 3 - Guia - Ejercicios Matematica FinancieraDokument1 Seite1 - 3 - Guia - Ejercicios Matematica FinancieraAguirre MacielNoch keine Bewertungen

- Eval - Final - U1matematica Finaciera EntregarDokument3 SeitenEval - Final - U1matematica Finaciera EntregarAguirre MacielNoch keine Bewertungen

- Act - 2 - 3 - Guia - Trabajo Matematica FinancieraDokument1 SeiteAct - 2 - 3 - Guia - Trabajo Matematica FinancieraAguirre Maciel0% (1)

- Trabajo de Campo 01 Yacimientos MineralesDokument18 SeitenTrabajo de Campo 01 Yacimientos Mineralesss ReyesNoch keine Bewertungen

- Meteorizacion QuimicaDokument26 SeitenMeteorizacion QuimicaLucero Paola Arauco VNoch keine Bewertungen

- Pintura en AerosolDokument7 SeitenPintura en Aerosolcesar ticonaNoch keine Bewertungen

- Estabilización Química de SuelosDokument15 SeitenEstabilización Química de SuelosKennyCornejoSalcedoNoch keine Bewertungen

- NitrogenoDokument5 SeitenNitrogenoMartinPierantoniNoch keine Bewertungen

- Cultivo in Vitro OllucoDokument18 SeitenCultivo in Vitro OllucoJhenner RiveraNoch keine Bewertungen

- Paro Por EmergenciasDokument6 SeitenParo Por EmergenciasMvz Roberto Toledo RománNoch keine Bewertungen

- Eletron Espanhol PrintDokument130 SeitenEletron Espanhol PrintTlalli GLNoch keine Bewertungen

- ROTAMETRODokument10 SeitenROTAMETRODaniel Castillo del AngelNoch keine Bewertungen

- Tesis Taxo PDFDokument170 SeitenTesis Taxo PDFKevin EduardoNoch keine Bewertungen

- Precipitado 1 (Cristales)Dokument21 SeitenPrecipitado 1 (Cristales)Miguel MunozNoch keine Bewertungen

- Manuales de Prevención. Seguridad Contra IncendiosDokument9 SeitenManuales de Prevención. Seguridad Contra Incendioscaraconejo100% (1)

- Descomposicio Termica de Sales y Su EstequiometriaDokument5 SeitenDescomposicio Termica de Sales y Su EstequiometriaRafael PinargoteNoch keine Bewertungen

- Herramientas de Corte para TornoDokument6 SeitenHerramientas de Corte para TornoCosmeIsaiRodriguezAscencioNoch keine Bewertungen

- Microclase Ciencias NaturalesDokument12 SeitenMicroclase Ciencias NaturalesTania Gisella Bedoya PerezNoch keine Bewertungen

- (PPT) Metamorfismo Hidrotermal - KilopascalesDokument23 Seiten(PPT) Metamorfismo Hidrotermal - KilopascalesJAMBER SCOTT LUQUE RIVERANoch keine Bewertungen

- Sedimentos AnaerobiosDokument7 SeitenSedimentos AnaerobiosAnnick Estefany Huaccha CastilloNoch keine Bewertungen

- ¿Adn y ArnDokument1 Seite¿Adn y ArnDiego Velasco CastilloNoch keine Bewertungen

- Intruccion Del JinchanDokument3 SeitenIntruccion Del JinchanMercedes Guillermina Godoy BarbosaNoch keine Bewertungen

- Cadena RespiratoriaDokument1 SeiteCadena RespiratoriaKeila MartinezNoch keine Bewertungen

- Los Materiales Que Han Revolucionado La ModaDokument7 SeitenLos Materiales Que Han Revolucionado La ModaAli MantisasNoch keine Bewertungen

- Arquivo 04 - Capacidad de Secado Del Papel en Baterias de SecaDokument11 SeitenArquivo 04 - Capacidad de Secado Del Papel en Baterias de Secapinguino309Noch keine Bewertungen

- Tesis PDFDokument86 SeitenTesis PDFalf reNoch keine Bewertungen

- Equilibrio de Adsorción Del Colorante Azul de Metileno Sobre Carbón Activado Adsorption Equilibrium of Methylene Blue Dye On Activated CarbonDokument9 SeitenEquilibrio de Adsorción Del Colorante Azul de Metileno Sobre Carbón Activado Adsorption Equilibrium of Methylene Blue Dye On Activated CarbonJavier RodríguezNoch keine Bewertungen

- Ejercicios de Gases IdealesDokument3 SeitenEjercicios de Gases IdealesCristian SánchezNoch keine Bewertungen

- Fds. Poliol Convencional QcaDokument7 SeitenFds. Poliol Convencional Qcajose luisperalta menesesNoch keine Bewertungen

- Introducción A La Cristalografía y Sistemas CristalinosDokument37 SeitenIntroducción A La Cristalografía y Sistemas CristalinosManuel Angelo Rafaile AcostaNoch keine Bewertungen

- Carbohidratos: Fórmula General: (CH O) N Grupos Funcionales: CarboniloDokument7 SeitenCarbohidratos: Fórmula General: (CH O) N Grupos Funcionales: Carbonilogaby BadyNoch keine Bewertungen