Beruflich Dokumente

Kultur Dokumente

Diseño de Planta Minera

Hochgeladen von

Paiva Coronado MercedesCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Diseño de Planta Minera

Hochgeladen von

Paiva Coronado MercedesCopyright:

Verfügbare Formate

AO DEL BUEN SERVICIO AL CIUDADANO

UNIVERSIDAD NACIONAL DE PIURA SEDE SECHURA

FACULTAD DE INGENIERA DE MINAS ESPECIALIDAD DE INGENIERIA DE MINAS

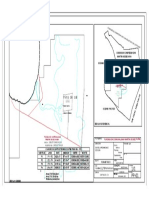

CIRCUITO DE LA PLANTA MINERA.

DOCENTE:

Ing. Pedro Pacherres Ramrez.

CURSO:

Diseo de Planta Minera.

RESPONSABLES:

Amaya Martnez Maricruz Paiva Coronado Mercedes.

Antn Fiestas Marlon. Paiva Querevalu Darwin.

Chunga Paiva Jorge. Pazo Quiroga Mrtir.

Jacinto Eca Giancarlo. Pazo Rumiche Sarita.

Ramrez Espinoza Delia. Snchez Villegas Margot.

CIRCUITO DE LA PLANTA MINERA

INDICE

INDICE.1

INTRODUCCION2

CONCENTRACION DE MINERALES3

TOLVA DE GRUESOS.....4

CRIBA..8

ALIMENTADOR...14

CHANCADOR PRIMARIO..19

CHANCADOR SECUNDARIO23

CHANCADOR TERCIARIO.29

FAJAS TRANSPORTADORAS..34

TOLVA DE FINOS.38

MOLIENDA.44

Universidad Nacional de Piura Sede Sechura Pgina 1

CIRCUITO DE LA PLANTA MINERA

INTRODUCCIN.

El principal objetivo de este informe es profundizar el conocimiento acerca de los

temas tratados en clase. De tal forma que se pueda comprender y utilizar como una

herramienta valiosa en las diversas aplicaciones que las ciencias as lo exigen.

Este informe se realiz con el objetivo de dar a conocer informacin valiosa acerca

de todas las etapas que estn contenidas dentro de la concentracin de minerales:

chancado, molienda, fajas transaportadoras, etc.

Finalmente se agradece al Ing. Pedro Pacherres Ramirez por permitirnos desarrollar

y ampliar este trabajo. Tambin por el apoyo constante de sus conocimientos que

nos inculca.

Universidad Nacional de Piura Sede Sechura Pgina 2

CIRCUITO DE LA PLANTA MINERA

CONCENTRACION DE MINERALES

El material que se obtiene de la explotacin de una mina esta generalmente compuesto de una

mezcla de minerales de diferentes especies, algunos de los cuales constituyen el objeto de la

explotacin, y de material ptreo y sin valor inmediato, constituido por los minerales estriles que

se encuentran dentro de un yacimiento mismo (cuarzo, calcita, arcilla, feldespato, dolomita, etc.)

y roca proveniente de las cajas o paredes que limitan el yacimiento y que por efecto de los disparos

se desprenden y es imposible evitar que se junten al mineral.

Esta mezcla de sustancias minerales valiosas y estriles, en diversas proporciones, tienen que ser

tratadas en alguna forma para separar aquello que no sirve, de los minerales que son tiles; para

ello se recurre a las operaciones de preparacin (trituracin, molienda, clasificacin) y

concentracin de minerales, que permite obtener productos de alto contenido de elementos

valiosos, que sern procesados en fundiciones y refineras para obtener metales o elementos de

alta pureza.

Muy raras veces son las minas que obtienen un producto de laboreo que puede ser vendido

directamente sin ninguna preparacin y concentracin previa.

Lo corriente es que el minero extraiga el mineral muy sucio, mezclado con sustancias sin valor y

de baja ley. Este mineral para ser vendido tiene que ser preparado y concentrado hasta obtener una

ley mnima dada, que exigen las fundiciones para que el negocio sea econmicamente rentable.

Para que funcione adecuadamente cualquiera de los mtodos de separacin y concentracin, es

importante que las partculas minerales tengan un grado de liberacin apropiada, este objetivo se

obtiene en las etapas de trituracin y molienda.

Universidad Nacional de Piura Sede Sechura Pgina 3

CIRCUITO DE LA PLANTA MINERA

TOLVA DE GRUESOS

DEFINICION GENERAL

Se denomina tolva a un dispositivo similar a un embudo de gran tamao destinado al

depsito y canalizacin de materiales granulares o pulverizados, entre otros. En ocasiones,

se monta sobre un chasis que permite el transporte.

Generalmente es de forma cnica y siempre es de paredes inclinadas como las de un gran

cono, de tal forma que la carga se efecta por la parte superior y forma un cono la descarga

se realiza por una compuerta inferior -Son muy utilizadas en agricultura, en construccin

de vas frreas, en instalaciones industriales, y en la minera

TIPOS DE TOLVAS EN MINERIA

TOLVAS DE GRUESOS.

TOLVA DE FINOS

Las tolvas de gruesos son depsitos que sirven para almacenar el mineral bruto que viene

de la mina. Y as alimentar las chancadoras de forma regular.

Generalmente estas estas tolvas de gruesos son de concreto armado, tienen una forma

cuadrada que termina en un cono piramidal provista en la parte superior de una parrilla

rustica construida de rieles, sirven para recibir mineral que entre la mina.

El mineral puede ser recibido por medio de volquetes.

Las tolvas de gruesos tienen una capacidad aproximada de 400TMH y 300TMH ,esta

capacidad depende principalmente de las caractersticas del mineral (humedad y

granulometra)

Universidad Nacional de Piura Sede Sechura Pgina 4

CIRCUITO DE LA PLANTA MINERA

CUIDADOS NESESARIOS EN LAS TOLVAS:

Antes de realizar el trabajo: Inspeccionar el rea del trabajo y eliminar las condiciones

inseguras.

Las tolvas de gruesos se deben inspeccionar al inicio y al final de cada guardia, y

peridicamente durante la guardia y estn a cargo del canchador primario(operador)

El llenado de la tolva es realizado y supervisado por mina en coordinacin de la planta

concentradora.

La descarga de las tolvas se realiza mediante a travs de los alimentadores de placas, el

control y supervisin estn por completo cargo de la planta concentradora.

Observar las condiciones del piso y barandas: el piso debe estar limpio y las barandas

seguras .despus del trabajo o al final de cada guardia se debe dejar limpio el rea.

Evitar estar sobre la tolva de gruesos, si la persona resbala puede caer dentro de la tolva y

causara un accidente.

No dejar herramientas u otros objetos en el suelo especialmente en los pasadizos de

circulacin.

Universidad Nacional de Piura Sede Sechura Pgina 5

CIRCUITO DE LA PLANTA MINERA

EN CASO DE CAMPANEO:

Despampanar con un barreno largo, tomando las medidas de seguridad y acompaado del

chancador secundario o de otra persona.

En caso de no poder despampanar, se debe comunicar al jefe de guardia para que coordine

con mina, para su plasteo, con los cuidados respectivos.

OBJETIVO DE LA TOLVA DE GRUESOS:

Deposito donde se almacena el mineral que viene de la mina para alimentar a la chancadora o

circuito de chancado.

Estn fabricadas mayormente de concreto armado o madera forrados con planchas de

hierro.

La boca de la recepcin de mineral en la parte superior tiene forma cuadrada o rectangular

y en el fondo es inclinado.

La boca de la recepcin tiene una parrilla de rieles usados que impiden el paso de mineral

grueso a los alimentadores y chancadoras.

La separacin entre riel y riel se le llama luz.

Si la luz entre los rieles es muy grande la chancadora se atora.

INSPECCIN DE PARRILLA Y REMOCIN DEL MINERAL EN LA TOLVA

Estos trozos grandes de mineral que quedan sobre la parrilla denomino banco, son a veces

retirados y plastiados para reducirlos de tamao o instalar un martillo neumtico o hidrulico que

cumpla con la misma condicin.

Peridicamente se debe chequear el estado de los rieles para mantener constante la luz

entre ellos.

Si hay mineral pegado en las paredes. Picar o desquinchar con baratillas largas desde la

parrilla.

Universidad Nacional de Piura Sede Sechura Pgina 6

CIRCUITO DE LA PLANTA MINERA

El operador tambin puede ingresar a tolva para des quinchar pero con correa y soga de

seguridad.

Si hay mineral suspendido en la tolva, se puede desatorar utilizando aire a presin.

RIELES O PARRILLAS DE LA TOLVA DE GRUESOS.

Muchas personas piensan que las rieles sirven para evitar que alguien se caiga en las tolvas, pero

la verdadera razn es impedir el paso del mineral grande de las tolvas .a fin de evitar problemas

en el alimentador, faja trasportadora y en la chancadora primaria.

Universidad Nacional de Piura Sede Sechura Pgina 7

CIRCUITO DE LA PLANTA MINERA

CRIBADO

DEFINICION

Es un proceso mecnico que separa los materiales de acuerdo a su tamao de partcula individual.

Esto se cumple proporcionando un movimiento en particular al medio de cribado, el cual es

generalmente una malla o una placa perforada.

Es una tcnica que se usa para separar los componentes de una mezcla de slidos de distinto

tamao o de slidos no disueltos en un lquido, a travs de un tamiz (colador), que es una malla o

tela muy tupida. Cribado o tamizado

PROCESO DE CRIBADO:

Esto se cumple proporcionando un movimiento en particular al medio de cribado, el cual es

generalmente una malla o una placa perforada, esto provoca que las partculas ms pequeas que

el tamao de las aberturas (del medio de cribado) pasen a travs de ellas como finos y que las

partculas ms grandes sean acarreadas

FUNCIONAMIENTO DEL CRIBADO

Esto provoca que las partculas ms pequeas que el tamao de las aberturas (del medio de cribado)

pasen a travs de ellas como finos y que las partculas ms grandes sean acarreadas como residuos

TIPO DE CRIBADO

a) SECO

b) HUMEDO (al cribado se le aade agua).

Criba esttica (AFRAMEX):

Son un equipo destinado a la separacin slido lquido, por efecto de tamizado al fluir por gravedad

un lquido con slidos en suspensin a lo largo de una superficie inclinada provista de rendijas

transversales.

Universidad Nacional de Piura Sede Sechura Pgina 8

CIRCUITO DE LA PLANTA MINERA

TIPO DE CRIBADO

1. Cribas MOGENSEN

Criba Mogensen con diseo multipisos para todo tipo de materiales a granel

Cribado de productos secos con alta produccin

Hasta 7 fracciones

Ancho de 0.5 a 3 m

Diseo compacto y estanco al polvo

2. Cribado fino

Cribado de productos difciles de cribar desde 0.1 mm

Agitacin directa de las mallas.

Transmisin mnima de fuerzas dinmicas

Ajuste variable de amplitud, frecuencia e inclinacin.

Accionamiento de bajo consumo

Universidad Nacional de Piura Sede Sechura Pgina 9

CIRCUITO DE LA PLANTA MINERA

3. Cribas combinadas

Cribado de una amplia distribucin del grano, desde

partculas finas hasta piezas gruesas de material La solucin especial para un punto de corte

exacto.

tambin para materiales difciles de cribar Sistema de barras o parrillas en el rea superior

de cribado y mallas en el rea inferior.

4. Cribas vibrantes circulares y lineales.

Versiones de uno y dos pisos.

Varios anchos de mquina y longitud de cribada.

Para cribados especialmente precisos.

Diseo compacto.

Diseo estanco para el polvo

Universidad Nacional de Piura Sede Sechura Pgina 10

CIRCUITO DE LA PLANTA MINERA

5. Bar Sizer o Criba de barras

Absolutamente fiable para la separacin de grueso

Diseo extremadamente robusto.

Garantizada a largo plazo, funcionamiento libre de problemas, sin costes de electricidad ni

de mantenimiento Anchos de 1 a 5 m.

Fcil alimentacin con cargadoras sobre ruedas

6. Cribas vibratorias de barras

Cribado anti obstruccin de material bastante contaminado.

Diseo de anchos de 0,5 a 2,5 m y largos hasta 7 m.

Barras o parrillas robustas con fijacin infinitamente variable

Universidad Nacional de Piura Sede Sechura Pgina 11

CIRCUITO DE LA PLANTA MINERA

7. Cribas mecnicas autolimpiantes:

Estn ubicadas aguas abajo del cajn de llegada. Antes del ingreso a las cribas, las aguas residuales

son conducidas por un canal de transicin y las mismas se dividen en tres partes iguales.

objetivos principales:

Retener y evacuar desechos slidos cuyo tamao sea mayor a 20 milmetros.

Evitar que desechos slidos que por sus caractersticas y tamao interfieran con los

procesos biolgicos de tratamiento en el sistema de lagunas, as como de que den un

aspecto desagradable.

8. Cribado con auto-limpieza Filtering drum

Es una mquina que se caracteriza por su operacin sencilla, diseado para cribado de efluentes

civiles e industriales. El componente principal es un tambor de filtracin, compuesto de barras de

seccin trapezoidal, y con rotacin continua alrededor de su eje.

Universidad Nacional de Piura Sede Sechura Pgina 12

CIRCUITO DE LA PLANTA MINERA

9. Pantallas de disco rotatorias

Se caracteriza por su flexibilidad operacional que lo hacen adecuado para un gran nmero de

aplicaciones. El agua residual de alimentacin se bombea y un sistema de sobre flujo recicla el

flujo en exceso. El flujo esta canalizado entre un par de discos. La malla de filtracin retiene

slidos de varias dimensiones, desde 50 a 800 mm. El efluente pasa a travs de la malla forzado

por la gravedad y los slidos acumulados entre los discos que producen la filtracin

posteriormente, aumentando la eficiencia.

Universidad Nacional de Piura Sede Sechura Pgina 13

CIRCUITO DE LA PLANTA MINERA

ALIMENTADOR

El alimentador de minerales es tambin llamado alimentador por vibracin electromagntico. Est

diseado para introducir de forma uniforme, continua y cuantitativamente materiales aglomerados,

en grnulos o en polvo en una tolva de almacenamiento al equipo receptor como cinta

transportadora, elevador de cubos, equipo de cribado de minerales, trituradoras de piedra y ms.

El alimentador de minerales est diseado con un circuito de rectificacin de semi-onda, por lo

que puede lograr un ajuste de cantidad de alimentacin continua. Esto permite que sea usado en

lneas de produccin automticas para una alimentacin de material automtica, y tambin lo hace

ideal para usar en una dosificacin de material automtica, industria de embalaje cuantitativo, y

otras ocasiones que requieran de alta precisin de alimentacin. Actualmente, nuestro alimentador

de minerales es regularmente usado en minera, metalurgia, carbn, material de construccin,

qumicos, generacin de energa e industrias relacionadas.

Podemos ofrecer alimentadores de minerales en tipo abierto y tipo abierto para que los clientes

puedan elegir. Con estructura simple y sin piezas giratorias, es fcil para operar, de bajo consumo

y no requiere lubricacin. La bandeja del equipo de alimentacin est hecha de placa de aleacin

de acero, hacindola aplicable a altas temperaturas, materiales abrasivos y corrosivos. Como un

tipo de alimentador vibratorio, permite que los materiales se muevan hacia adelante en una curva

micro-parablica, lo que resulta en una pequea abrasin para la bandeja.

Universidad Nacional de Piura Sede Sechura Pgina 14

CIRCUITO DE LA PLANTA MINERA

Para asegurar una vida til y rendimiento confiable del alimentador de minerales, el tamao de

salida efectivo de la tolva de almacenamiento no debe ser mayor a 1/4 del ancho de la bandeja,

toda la lnea de produccin debe ser configurada cientficamente para minimizar el impacto de

los materiales en la bandeja, y la velocidad de alimentacin del material debe ser de entre

6m/min y 18m/min.

Si una gran cantidad de materiales es descargada del equipo de almacenamiento de material,

debe haber un panel lateral de proteccin con una cierta altura en la parte inferior del orificio de

descarga para prevenir el esparcimiento de materiales. Adems, el panel protector no puede estar

montado en la bandeja del alimentador de minerales. De otra forma, el rendimiento del

alimentador puede ser influido. Para asegurar una descarga de material suave, se recomienda

disear una pared trasera de la tolva de almacenamiento de material con un ngulo de inclinacin

de entre 55 a 65.

El alimentador de minerales est compuesto principalmente de dos partes. Una parte incluye la

cubierta de la mquina, ncleo de hierro y bobina, etc., y la otra parte incluye yuque, armazn y

bandeja, etc. Las dos partes estn conectadas usando un grupo de resortes, formando un sistema

elstico direccional.

Nota

El alimentador de minerales no est diseado para usar en lugares con requisitos anti-explosivos.

Como fabricante profesional de alimentadores vibratorios electromagnticos y mquinas de

procesamiento de minerales en China, podemos ayudar a los clientes a disear un procedimiento

de produccin de minerales sin cargo, y tambin podemos ayudar a los clientes a disear lneas

de procesamiento de minerales con una capacidad de produccin de 50 a 2000 toneladas/da.

PRINCIPIO DE TRABAJO DEL ALIMENTADOR DE MINERALES

El alimentador de minerales o alimentador vibratorio electromagntico est equipado con un

rectificador controlado de silicona. La energa AC de fase simple atravieza el SCR, y luego es

suministrada a la bobina elctrica. En el semi ciclo positivo de energa AC, el SCR es pulsado y

la corriente de pulsacin pasa a travs de la bobina. As, la bobina genera una fuerza

electromagntica para atraer el armazn, haciendo que la bandeja se mueva hacia atrs.

Universidad Nacional de Piura Sede Sechura Pgina 15

CIRCUITO DE LA PLANTA MINERA

Mientras en el semi ciclo negativo de la potencia AC, el SCR es apagado y no hay corriente

pasando a travs de la bobina. De esta forma, la fuerza electromagntica desaparece, y el ncleo

de hierro y el armazn son separados. As, la bandeja del alimentador de minerales se mueve

hacia adelante debido a la fuerza elstica de la placa de resortes. De esta forma, la bandeja se

mueve hacia adelante y hacia atrs alternativa y continuamente, de acuerdo a la frecuencia de la

potencia AC.

Debido a su ngulo de 20 entre la parte inferior de la bandeja y la lnea de accin de la fuerza de

vibracin, cuando el alimentador de minerales arranque, los materiales en la bandeja se movern

hacia adelante en movimiento parablico. Bajo condiciones de voltaje y corriente, la amplitud de

vibracin de la bandeja es de alrededor de 2 RAM, lo que permite que el material en la bandeja

se mueva hacia adelante de forma continua y uniforme. De esta forma es cmo funciona el

alimentador vibratorio electromagntico.

Como fabricante experto en alimentadores de minerales en China, nuestra empresa tambin

ofrece prensa briquetadora de alimentacin forzada, mquina lavadora de arena, cinta

transportadora, criba vibratoria, entre otros.

Especificaciones tcnicas del Alimentador de minerales

Tamao mx. de Doble Voltaje de la fuente Potencia Capacidad de Peso

Modelo

alimentacin (mm) amplitud (mm) de energa (V) (Kw ) alimentacin (t/h) (kg)

GZ1 50 1.75 220 0.06 5 75

GZ2 50 1.75 220 0.15 10 146

GZ3 75 1.75 220 0.2 25 217

GZ4 100 1.75 220 0.45 50 412

GZ5 150 1.75 220 0.65 100 656

GZ6 200 1.5 380 1.5 150 1252

GZ7 250 1.5 380 3 250 1920

GZ8 300 1.5 380 4 400 3040

Universidad Nacional de Piura Sede Sechura Pgina 16

CIRCUITO DE LA PLANTA MINERA

ALIMENTADORES DE BANDEJA

Los alimentadores de bandeja se utilizan para extraer o alimentar minerales grandes, en terrones,

abrasivos y pesados, en condiciones de impacto muy severas, incluyendo operaciones hmedas,

pegajosas o congeladas. Poseen un diseo robusto y de alta resistencia, el cual proporciona un

tiempo de inactividad mnimo y muchos aos de vida til.

CARACTERSTICAS

Ms de 4.000 alimentadores en todo el mundo, un siglo de experiencia y 8 diferentes modelos de

diferentes capacidades, anchos y longitudes.

Metso construye alimentadores de bandeja que son el estndar mundial en calidad, durabilidad y

fiabilidad.

Diseo robusto con alta resistencia para manejar las cargas de choque pesadas.

Bandejas profundas de manganeso fundido con paredes laterales integrales para

atornillarse directamente a la cadena de orugas o almohadillas de desgaste para una carga

de alto impacto.

Bandejas de acero forjado/formado, donde no el impacto no es un factor de importancia.

Cadenas de presin lubricada del tipo tractor oruga con los sellos utilizados en todos los

modelos. No requiere de otra lubricacin.

Rodillos de retorno y transportadores de tipo tractor sellados de por vida, con disposicin

en rueda trasera.

Accionamientos mecnicos o hidrulicos de velocidad variable.

Los piones accionados son de aleacin de aceros templados y segmentados que permite

el cambio sin quitar la cadena, bandejas, faldones o material en el alimentador.

Carriles de impacto que limitan la deflexin de la bandeja en condiciones de alto

impacto.

Las piezas se encuentran fcilmente disponibles.

Beneficios

Previene el choque de chancadoras de alimentacin de material y otros equipos.

Recupera el material a una velocidad uniforme de tolvas, silos y reservas.

Velocidad alimentacin controlada.

Increblemente fiable.

Maneja fcilmente el material grande, congelado o cohesivo.

Bajo mantenimiento.

Universidad Nacional de Piura Sede Sechura Pgina 17

CIRCUITO DE LA PLANTA MINERA

Pocas piezas de repuesto.

Componentes lubricados de por vida y casi 100 % libres de mantenimiento.

Slo hay 2 puntos de lubricacin de grasa en el rodamiento del eje motor.

Aplicacin primaria:

Se utiliza para controlar la alimentacin de materiales a una racha de 1500 mmx 0, desde las

minas a las trituradoras primarias o estaciones de descarga.

Aplicacin secundaria:

Se utiliza bajos chancadoras, tolvas y silos para actuar como un amortiguador para los equipos

posteriores y aumento de control de materiales de 300 mm X 0.

Aplicacin terciaria:

Normalmente se utiliza bajos los silos y las reservas para recuperar materiales 250 mm X 0 desde

el almacenamiento.

Cmo funciona?

Los alimentadores de bandeja consisten principalmente en dos hebras de cadena de tractor sin

fin, ya sea con el manganeso de fundicin o bandejas de acero fabricados (vuelos) atornillados a

un vnculo comn de cada hebra.

Las cadenas son accionadas por piones que se montan a un eje motor. Las bandejas se

desplazan con la cadena y se articulan en los piones de motor para descargar el material.

Universidad Nacional de Piura Sede Sechura Pgina 18

CIRCUITO DE LA PLANTA MINERA

CHANCADORA PRIMARIA

Una chancadora primaria, es una mquina que procesa la roca ya fragmentada que sale de la mina,

esto se hace con el fin de llevar dicho material a una granulometra adecuada y homognea para

que no haya dificulta en el siguiente proceso porque cuando se vuela el mineral hay rocas que se

quedan en partes muy grandes, con ese fin se hace, de forma que produce dicho material con trozos

de un tamao menor al tamao de la malla elegida.

Chancadora est diseada para disminuir el tamao del mineral mediante el uso de la fuerza, para

romper y reducir los fragmentos de la roca, en una serie de mineral de volumen ms pequeas, la

construccin o para el proceso industrial, puede procesar rocas u otras materias slidas.

En el procedimiento de chancar las piedras en ms pequeas, la primera chancada es generalmente

la principal. La accin de cualquier tipo de chancadora hace uso de la fuerza, como medio de llevar

a cabo la tarea de aplastar o triturar los fragmentos que quedaron con mayor volumen de lo

requerido en la malla de perforacin para darse la voladura, En esencia, implica la transferencia

de fuerza de aplastamiento, que se incrementa con la ventaja mecnica, y por lo tanto con la

distribucin de la fuerza a lo largo del cuerpo del mineral.

Esto por lo general, consiste en colocar todo el material entre dos superficies slidas; una de las

superficies acta como una plataforma y proporciona un lugar para depositar el material volado;

la segunda superficie normalmente se encuentra por encima del material y la plataforma, y baja

lentamente para ejercer la fuerza sobre el objeto. Como la fuerza destruye el material, la superficie

superior contina descendiendo hasta que se ha producido un grado ptimo de reduccin de

tamao de las rocas para as seguir con el siguiente paso.

Universidad Nacional de Piura Sede Sechura Pgina 19

CIRCUITO DE LA PLANTA MINERA

TIPOS DE CHANCADORAS

Las chancadoras se emplean especialmente en la construccin o minera, para romper rocas y

reducirlas a un tamao ms pequeo.Algunas de las trituradoras estacionarias son:

TRITURADORA DE MANDBULA O CHANCADORA GENERAL.

La trituradora de mandbula es adecuada para triturar varios tipos de minerales, escorias y

cementos, los que tiene media o alta dureza y fragilidad. Es ampliamente utilizada en la

trituracin gruesa, media y fina en metalurgia, minera, industria qumica, cemento,

construccin, materiales refractarios y carrera de cermica, etc.

Caractersticas

1. Las cmaras de trituracin simtrica de forma V maximizan el tamao de puerta de alimento,

la capacidad y la proporcin de trituracin, la capacidad es ms de 30% que la de trituradora

tradicional.

2. El uso del rodamiento general, el cojinete de mayor dimensin y el eje principal de aleacin

hace que la trituradora posea mejor capacidad de carga y la vida ms larga del servicio.

3. La puerta de descarga adopta el dispositivo de mdulo para que el ajuste sea ms sencillo y

fiable.

4. El motor est colocado por encima del armazn de la trituradora, reduce eficientemente el

espacio de la instalacin de la trituradora y prolonga la vida de servicio de la banda

transportadora de forma V.

Universidad Nacional de Piura Sede Sechura Pgina 20

CIRCUITO DE LA PLANTA MINERA

TRITURADORA DE CONO GIRATORIA

La trituradora de cono, puede ser ampliamente utilizada en las minas de metal y no metal, en

plantas de cemento, construccin, arena y grava, y las industrias metalrgicas. Aplican en mineral

de hierro y metales no ferrosos, granito, piedra caliza, cuarcita, arenisca, adoquines, etc.

El trabajo es efectuado por el motor a travs de correas trapezoidales, poleas, ejes de transmisin,

engranaje cnico pequeo, un engranaje cnico grande, rotacin de manguito excntrico,

presionando el eje del cono se ve obligado a pasar a la siguiente fase en el balanceo de la manga

de rotacin excntrica, haciendo que la superficie de la pared de trituracin pase cerca, de manera

que el anillo de material compuesto a partir de un cono fijo y el cono dinmico producen la cavidad

de trituracin constante bajo la presin, exprimido, doblado y partido. Despus de repetidas veces

apretando, presionando y flexionando, el material es triturado al tamao de partcula requerido,

saliendo por la parte inferior de la descarga.

Caractersticas

1.Alto rendimiento Diseo de la optimizacin, imponiendo razonable combinacin de velocidad y

movimiento para los modelos del mismo dimetro de cono dinmico. Por eso posee alta

productividad y mayor rendimiento.

2.Producto: Combinacin de dimensiones Adopta el principio de la presin, haciendo los

productos finales en cubos y la proporcin de produccin mejor significativamente al reducir las

piedras con forma de lajas, a fracciones de tamao ms uniformes.

3.Buena estabilidad Cuando el material de hierro y otros no-rotan el cuerpo, el dispositivo de

proteccin contra exceso de hierro se soltar automticamente y a continuacin se restablece

automticamente. Sobre la proteccin del hierro se ha fijado una apertura en la descarga hasta el

punto de retorno, a travs de la cual diversos materiales de hierro retornan a la cmara de trituracin

para restaurar rpidamente la apertura de descarga original.

4.Cavidad fcil de limpiar Trituradora con tiempo de inactividad en la condicin de carga, el

sistema de compensacin hidrulica puede limpiar la cmara de trituracin, lo que reduce el tiempo

de inactividad por mantenimiento.

Universidad Nacional de Piura Sede Sechura Pgina 21

CIRCUITO DE LA PLANTA MINERA

5.Alta confiabilidad Eje de gran dimetro, bastidor principal resistente e independiente. Sistema

de lubricacin con aceite. Sistema de control automtico, por lo que el equipo es robusto y de

funcionamiento confiable.

FUNCIONALIDAD DE LAS CHANCADORAS PRIMARIAS

En el funcionamiento, el motor elctrico hace rotar a las poleas que conducen el eje excntrico,

haciendo que la mandbula mvil se acerque y aleje peridicamente a la mandbula fija, realizando

las mltiples trituraciones como estrusin, frotacin y enrodillamiento, etc, para que el material se

rompa y disminuya su tamao, cayendo gradualmente hasta que se evacuen por la salida.

mbito de funcionamiento: En el proceso de triturar las piedras grandes en pequeas, la primera

trituradora es generalmente la principal. Cuando se alimenta la trituradora de mandbula, el

material se deposita desde el tope hasta la cavidad de trituracin, mientras los dientes de la

mandbula empujan con gran fuerza el material hacia la pared para as triturar las piedras.

Lo que soporta el movimiento de los dientes de mandbula es un eje excntrico que pasa por el

armazn del cuerpo. El movimiento excntrico se produce generalmente por los volantes fijados

en los dos extremos del eje. Los volantes y los rodamientos de soporte excntrico adoptan con

frecuencia rodamientos de rodillos esfricos. El mbito de funcionamiento de los rodamientos es

muy riguroso, ya que el rodamiento debe aguantar cargas de gran impacto, lquidos corrosivos y

alta temperatura. Aunque este ambiente es muy riguroso, la trituradora de mandbula igualmente

debe funcionar con mucha fiabilidad, ya que es un eslabn clave para garantizar el rendimiento de

produccin.

Universidad Nacional de Piura Sede Sechura Pgina 22

CIRCUITO DE LA PLANTA MINERA

CHANCADORA SECUNDARIA

La chancadora secundaria es una mquina donde se realiza la trituracin secundaria del

mineral bruto, es decir, chanca el mineral que nos entrega la trituradora primaria de

quijadas Kue ken

Son ms livianas que las mquinas primarias, puesto que toman el producto chancado en

la etapa primaria como alimentacin. El tamao mximo normalmente ser menor de 6

8 pulgadas de dimetro y, puesto que todos los constituyentes dainos que vienen en el

mineral desde la mina, tales como trozos metlicos, madera, arcilla y barro han sido ya

extrados, es mucho ms fcil de manejar.

Tambin trabajan con alimentacin seca y su propsito es reducir el mineral a un tamao

adecuado para molienda o chancado terciario si es el que el material lo requiere.

Las chancadoras usadas en chancado secundario y terciario son esencialmente las

mismas excepto que para chancado terciario se usa una abertura de salida menor. La mayor parte

del chancado secundario y terciario (chancado fino) de minerales se realiza con chancadoras de

cono, aunque tambin se usan rodillos de chancado y molinos de martillo para ciertas aplicaciones.

Universidad Nacional de Piura Sede Sechura Pgina 23

CIRCUITO DE LA PLANTA MINERA

CHANCADORA DE CONO

La chancadora de cono es una

chancadora giratoria modificada. La

principal diferencia es el diseo

aplanado de la cmara de chancado

para dar alta capacidad y alta razn

de reduccin del material. El

objetivo es retener el material por

ms tiempo en la cmara de

chancado para realizar mayor

reduccin de este en su paso por la

mquina.

El eje vertical de la chancadora de cono es ms corto y no est suspendido como en la

giratoria, sino que es soportado en un soporte universal bajo la cabeza giratoria o cono.

Puesto que no se requiere una boca tan grande, el casco chancador se abre hacia abajo lo

cual permite el hinchamiento del mineral a medida que se reduce de tamao

proporcionando un rea seccional creciente hacia el extremo de descarga. Por consiguiente,

la chancadora de cono es un excelente chancador libre. La inclinacin hacia afuera del

casco

permite tener un ngulo de la 'cabeza mucho mayor que en la chancadora giratoria,

reteniendo al mismo tiempo el mismo ngulo entre los miembros de chancado.

Es el tipo ms comn de chancadora de cono en operacin. Se comercializa en dos tipos:

cono estndar para chancado secundario normal y cono cabeza corta para chancado

terciario. Ellas difieren principalmente en la forma de las cavidades de chancado. La

chancadora de cono estndar normalmente se usa en chancado secundario. La chancadora

de cono estndar tiene un revestimiento escalonado lo cual permite una alimentacin ms

gruesa que la de cabeza corta. En estas mquinas el tamao de admisin es relativamente

grande, varia de 4 a 8 pulgadas en los modelos grandes de 7 pies hasta 2 1/2 a 4 pulgadas

en los modelos pequeos de 2 pies. En cuanto al tamao del producto, ste varia de 4 a 3/4

pulgadas (100 mm a 19 mm) segn el tamao de la mquina. Un valor tpico para una

mquina de 7 pies es lograr un producto bajo las 2 pulgadas. La razn de reduccin

normalmente est en el rango de 3:1 y raramente ms de 5:1

La chancadora de cono de cabeza corta, normalmente se utiliza como chancador terciario

o en una cuarta etapa de chancado. Sin embargo, es posible usarla en algunos casos como

chancador secundario.

Universidad Nacional de Piura Sede Sechura Pgina 24

CIRCUITO DE LA PLANTA MINERA

A. PARTES DE LA CHANCADORA DE CONO

GIRATORIO SYMONS Las partes principales que

se distinguen en esta chancadora son las siguientes:

a. La taza es la parte fija de la chancadora b. El

trompo o campana, es la parte movible de la

chancadora c. El eje principal, sobre este eje esta

montado el cono d. La excntrica, se encuentra en la

parte inferior del trompo, rodeando al eje central y

est conectando al pin del contraeje por medio de

un engranaje cnico e. El contraeje y el pin, va

conectado al motor de la chancadora por medio de la faja plana f. Los resortes g. El sistema de

lubricacin, constituido por: La bomba de aceite; las tuberas y conexiones; el vasito; y el taque de

aceite h. El sistema de movimiento, que lo forman: El motor; el coupling; la polea del motor; la

faja plana; y la volante

B. CMO TRABAJA LA SYMONS

En la chancadora de cono giratorio Symons Standard se tiene un parte fija y otra parte mvil que

gira. La parte fija no se mueve cuando trabaja la chancadora, en cambio la parte mvil (la campana)

se bambolea de un lado para el otro lado, al mismo tiempo que gira contra la taza. Cuando el

mineral es alimentado, ste es aplastado, fragmentndose en pedazos cada vez ms pequeos. La

medida de la trituradora secundaria de cono giratorio est dada por: Dimetro de la campana: que

es de 5

C. CHAQUETAS O FORROS DE LA CHANCADORA SYMONS

Tanto la taza (bowl) como la campana (Mantle) tienen un protector de acero duro que se llama

chaqueta o forro (liner). As tenemos el bowl liner y el mantle liner. Las chaquetas del trompo y

de la taza son las que estn en directo contacto con el mineral y, por tanto se gastan. Estos forros

se cambian. Entre el forro de la taza y la taza misma hay una capa de zinc, de igual manera, hay

entre el forro de la campana y la campana propiamente dicha. Este zinc sirve para amortiguar los

golpes y evitar que la mquina sufra.

Universidad Nacional de Piura Sede Sechura Pgina 25

CIRCUITO DE LA PLANTA MINERA

Cuando a la chancadora entra un pedazo de madera o un fierro viejo, la mquina comienza a

golpear y se podra plantar. Los resortes sirven para levantar la taza y dejar los cuerpos extraos

y, evitar as, que la chancadora se plante. Se debe cuidar de que los pernos que sujetan a los resortes

no estn rotos ni flojos.

D. QU CUIDADOS DEBEMOS TENER CON LA LUBRICACIN Todas las artes en

movimiento (elementos de trasmisin) estn lubricados con un aceite especial (Minerol 65), que

es alimentado o introducido a la chancadora por medio de una bomba especial. Al arrancar la

mquina empieza a trabajar la bomba de aceite Se debe observar frecuentemente que haya

circulacin de aceite, para lo cual se observa a travs del vasito de vidrio. Si no circula el aceite

parar inmediatamente la chancadora y avisar a su jefe La vida y eficiencia de esta chancadora

depende, en gran parte, de la buena lubricacin que tenga.

E. MANERA DE ABRIR O CERRAR PUNTOS A LA CHANCADORA El grado de

reduccin de tamao es controlable mediante ciertos ajustes que se hacen en la chancadora. Cerrar

o abrir puntos es una labor que consiste en bajar o subir respectivamente, la taza de la chancadora,

con lo cual se logra que se reduzca o aumenta la luz entre la taza y la campana. Cuando se cierra

puntos a la Symons estamos enroscando hacia adentro o bajando ms la taza y como la cabeza

permanezca en la misma posicin abertura del set disminuye y entonces se fuerza a la mquina

para triturar ms fino. Lo contrario sucede cuando se abre puntos, o sea que la taza se levanta un

poco dando mayor espacio entre la taza y el cono giratorio y, por lo consiguiente, el chancado

resultar ms grueso A veces se presenta mineral muy hmedo y esto puede producir atoros o

apelmazamientos en la Symons o sea que se est creando una reduccin artificial de la garganta,

equivalente a haber cerrado puntos. Para evitar prdidas de tonelaje chancado, a veces se opta por

abrir un poco a la chancadora en casos de emergencia

Por otra parte, hay que cuidar constantemente que no se chanque demasiado grueso, puesto que

ello ocasiona dificultades en el circuito de molienda. Si el mineral est seco no hay riesgo alguno

de exigir a la chancadora, sin embargo, se debe tener mucho cuidado de que la mquina no golpee

demasiado, causando desgastes innecesarios en los forros, malogre los pernos de los resortes,

adems se puede plantar la chancadora. Si la Symons golpea mucho no se debe cerrar puntos.

Universidad Nacional de Piura Sede Sechura Pgina 26

CIRCUITO DE LA PLANTA MINERA

El procedimiento a seguir para abrir o cerrar puntos a la chancadora symons es el siguiente: a.

Aflojar los seis pernos de presin (de cabeza cuadrada) b. Conectar el cable (estrobo), que se haya

sujeto al cuerpo de la taza por medio de un pasador o pin., al torno de mano c. Sacar el pasador de

seguridad de la chapa y de la oreja d. Girar el torno de mano hasta mover la taza en el sentido

contrario de las agujas del reloj si se quiere abrir o en el mismo sentido de las agujas del reloj si se

quiere cerrar.

F. CUL ES EL ORDEN DE ARRANQUE DE LA CHANCADORA SYMONS La manera

correcta de hacer trabajar esta chancadora es el siguiente 1. Limpiar la mquina. Si hay carga entre

la taza y el cono, la chancadora no arrancar 2. Limpiar el chute de descarga 3. Cerciorarse de que

no haya personal trabajando cerca 4. Si todo est libre, arrancar la chancadora, moviendo la palanca

del arrancador hacia adelante. Esperar a que la chancadora tome su mxima fuerza para recin

alimentarlo 5. Comprobar la circulacin de aceite por el vasito o gotero 6. Escuchar si hay ruidos

extraos, chaquetas de acero flojas, pernos de los resortes rotos, rellenos de zinc sueltos, etc. 7. Si

todo est normal, mandar carga y empezar a chancar. En cambio, si hay algn desperfecto, avisar

a su jefe antes de comenzar a chancar.

G. QU ORDEN HAY QUE SEGUIR PARA PARAR LA SYMONS El orden a seguir para

parar la chancadora Symons es el siguiente: 1. Cortar la carga 2. Esperar a que pase toda la carga

de mineral 3. Parar la mquina, apretando el botn negro Stop del arrancador. Automticamente

la palanca vuelve a su posicin inicial 4. Realizar la limpieza de la chancadora

Nunca se debe de parar la chancadora antes de que hay pasado toda la carga, porque entonces entra

carga a la mquina parada y Ud. tendr problemas para arrancar de nuevo

H. CUIDADOS PRINCIPALES CON LA CHANCADORA SYMONS Los principales

cuidados que hay que tener con la chancadora Symons son los siguientes 1. Chequear la circulacin

de aceite por el vasito 2. Verificar que no haya escapes de aceite por el contraeje o por las

conexiones de las tuberas de lubricacin 3. No debe haber ruidos extraos o vibraciones raras 4.

La faja plana con tensin y centraje correctos 5. El chute de descarga limpio, sin obstrucciones y

sin huecos que deje escapar mineral 6. Chequear que la mquina no tenga ningn perno flojo o

roto 7. Revisar el estado delas chaquetas

Universidad Nacional de Piura Sede Sechura Pgina 27

CIRCUITO DE LA PLANTA MINERA

Puesto que el chancado ms eciente ocurre cuando la alimentacin recibe 4 o 5 golpes en su paso

por la cavidad, es importante seleccionar un diseo que 'permita reduccin tanto en la porcin

superior de la cavidad como en la zona paralela. En otras palabras, una abertura muy grande

impedir el chancado en la zona superior y puede desarrollar consumo excesivo de potencia. Como

la velocidad de alimentacin es gobernada por el consumo de potencia, una cavidad incorrecta

puede reducir la capacidad, v en ocasiones crear mantenimiento innecesario. Por otro lado, si la

cavidad slo acepta la alimentacin cuando los revestimientos estn nuevos, pero a medida que se

desgastan la abertura se va cerrando, reduciendo la velocidad

de alimentacin, entonces se requiere una cavidad ms eficiente. Puesto que no hay dos menas

iguales, a lo largo de los aos se han ido desarrollando un gran nmero de diseos de cavidades.

El chancado secundario normalmente trabaja en

circuito abierto, pero. A veces es recomendable

tamizar el material antes de pasar por el chancador

para eliminar aquella parte de la alimentacin que ya

cumple con las exigencias de tamao del producto.

Una caracterstica importante de estas mquinas es

que el casco es mantenido abajo por un sistema

anular de resortes o por un mecanismo hidrulico.

Esto permite que el casco ceda si entra a la cmara de

chancado algn material muy duro (por ejemplo,

trozos de acero) permitiendo que el objeto duro pase. Si los resortes estn trabajando

continuamente, como puede ocurrir con menas que contienen partculas muy duras, se permitir

que material sobre tamao escape del chancador.

Universidad Nacional de Piura Sede Sechura Pgina 28

CIRCUITO DE LA PLANTA MINERA

CHANCADORES TERCIARIOS

Los chancadores terciarios tienen como objetivo procesar el mineral proveniente del chancado

primario y secundario, con una granulometra de alimentacin de 8-10 pulgadas. Generalmente se

obtiene un producto chancado con cerca de un 95% de la granulometra bajo 1/2 pulgada.

Todos los chancadores terciarios son de tipo cono, siendo la nica diferencia entre los chancadores

secundarios y terciarios la posicin de las lainas (armadura/cncavo) al interior de estos.

Para la etapa de chancado terciario, se consideran carros de alimentacin, buzn intermedio de

2200 toneladas, alimentadores de los chancadores terciarios, chancadores terciarios y correas

transportadoras de descarga de los chancadores para entrega del producto.

Estas chancadoras reciben el material de sobre tamao provenientes de los arneros terciarios a

travs de las tolvas de alimentacin a los chancadores terciarios. A diferencia del circuito del

chancador secundario que opera como un circuito abierto, los chancadores terciarios operan con

los arneros terciarios en un circuito cerrado.

La conminucin en las plantas de procesamiento de mineral es una secuencia de procesos de

chancado y molienda. El chancado reduce el tamao de partcula del mineral a tal punto que se

pueda desarrollar la siguiente etapa de molienda, la cual se realiza hasta que el mineral y la ganga

se encuentran sustancialmente separados. El proceso de chancado se realiza por la compresin del

mineral contra una superficie rgida, o por el impacto contra superficies con un trazado de

movimiento rgidamente limitado.

Universidad Nacional de Piura Sede Sechura Pgina 29

CIRCUITO DE LA PLANTA MINERA

Por otra parte las chancadoras secundarias son ms livianas que las mquinas primarias, puesto

que toman el producto chancado en la etapa primaria como alimentacin. El tamao mximo

normalmente ser menor de 6 o 8 pulgadas de dimetro y, puesto que todos los constituyentes

dainos que vienen en el mineral desde la mina, tales como trozos metlicos, madera, arcilla y

barro han sido ya extrados, es mucho ms fcil de manejar. Las chancadoras secundarias tambin

trabajan con alimentacin seca y su propsito es reducir el mineral a un tamao adecuado para

molienda o chancado terciario si es el que el material lo requiere.

Las chancadoras usadas en chancado secundario y terciario son esencialmente las mismas excepto

que para chancado terciario se usa una abertura de salida menor. La mayor parte del chancado

secundario y terciario (chancado fino) de minerales se realiza con chancadoras de cono, aunque

tambin se usan rodillos de chancado y molinos de martillo para ciertas aplicaciones.

Hay 3 series de chancadoras terciarios cnicos:

Chancadores de cono PY

Chancdores de cono HP

Chancadores de Cono CS

Su capacidad de produccin es de 7 - 1.000 toneladas por hora. Si usted tiene una mayor necesidad

de capacidad de produccin, agrupadas estas mquinas juntas es una opcin normalmente.

Universidad Nacional de Piura Sede Sechura Pgina 30

CIRCUITO DE LA PLANTA MINERA

1: CHANCADORES DE CONO PY

La trituradora de cono PY tiene un excelente rendimiento en el proceso de trituracin secundaria

y trituracin terciaria. Se ha convertido en una trituradora de cono ideal para las plantas de

trituracin con capacidad pequea de la industria de minerales y rocas

CARACTERSTICAS

Alta productividad, alta calidad

Menos tiempo de la parada de las maquinas

Fcil de mantenimiento y bajo coste

Capacidad nica de trituracin terciaria

Universidad Nacional de Piura Sede Sechura Pgina 31

CIRCUITO DE LA PLANTA MINERA

2: CHANCDORES DE CONO HP

Estos equipos presentan una combinacin nica de velocidad de chancado, tiraje y diseo de

cavidad, aumentando la capacidad y la calidad del producto, y contando con una amplia gama de

aplicaciones y rendimiento inigualable en etapas secundarias, terciarias y cuaternarias.

La ventaja principal de estos chancadores es la amplitud de movimiento del manto, alcanzando

una fuerza de chancado mucho mayor, adems del funcionamiento de los revestimientos sin resina,

lo que facilita la mantencin.

En minera, el principal efecto es ganar una etapa de trituracin con el mismo nmero de mquinas.

CARACTERSTICAS

Mejora la calidad de la produccin

Reduce tiempos de mantencin

Reduce costos de operacin

Son las tres razones de la lnea de estos chancadores serie HP

Universidad Nacional de Piura Sede Sechura Pgina 32

CIRCUITO DE LA PLANTA MINERA

3: CHANCADORES DE CONO CS

En comparacin con otros tipos de trituradoras, la serie CS trituradora de cono es bastante

buena en la trituracin de materiales duros. Las innovaciones del sistema estable de

lubricacin y el sistema excelente de sellado reducen los costos de produccin.

La trituradora de cono CS se aplica en la planta del cemento de construccin, la minera, la

construccin de edificios, carreteras, puentes, la construccin de ferrocarriles, la metalurgia y

otras industrias. Los materiales como el mineral de hierro, granito, piedra de caliza, cuarcita,

arenisca, adoquines, etc. Son fcilmente aplastados por la trituradora de cono.

CARACTERSTICAS

Los productos finales son de alta calidad y altos rendimientos.

Con el sello de grasa y el elemento de sellado importado de Japn, se puede ofrecer la

garanta para la vida larga de la mquina.

Sistema de proteccin de sobrecarga puede garantizar la seguridad de la trituradora.

Fcil de controlar y fcil de ajustar.

Universidad Nacional de Piura Sede Sechura Pgina 33

CIRCUITO DE LA PLANTA MINERA

FAJAS TRANSPORTADORAS

Las cintas transportadoras constituyen un mtodo continuo y econmico de transporte de grandes

volmenes de material.

Las Fajas Transportadoras son un elemento esencial en todo transporte de materiales ya sea en

minera, construccin, agroindustria e industria en general ya que constituye la forma ms practica

y econmica de transportar materiales de un punto a otro.

Las fajas son fabricadas con cubiertas de caucho y ncleos de fibras textiles cables de acero,

existiendo una infinidad de variables de acuerdo a la necesidad de los medios a transportar,

variables como: longitud, velocidad, ngulo de inclinacin y formas de material.

Las fajas transportadoras ms usadas en minera

En la minera es comn el uso de fajas transportadoras. Conoce qu fajas transportadoras son

las que necesitas para mejorar el rendimiento de tu proyecto u obra minera. Elige equipos de

calidad y optimiza la jornada laboral de tu empresa.

Fajas de Chevrones, las ideales para mayores inclinaciones

Este tipo de fajas transportadoras son de gran utilidad para transportar cargas por una

inclinacin de 30 a 40. Entre las ventajas de este tipo de fajas se encuentran su resistencia al

calor, a los aceites y a las grasas, por lo que en su versin High Chevron te sern de gran ayuda en

tus proyectos mineros.

Faja transportadora PSR

Este tipo de fajas son ideales para el transporte de cargas pesadas en ambientes y jornadas laborales

que demanden un mayor desgaste.

Las fajas transportadoras PRS tienen un diseo a medida para los diferentes usos que se les

quiera dar. La libre eleccin del diseo permite que aumenten su tiempo de vida y de esa manera

tambin reduce los tiempos de detencin de las obras y as permiten lograr mayor cantidad de

operaciones de traslado.

Faja tubular

Las fajas tubulares son ideales para el transporte de cargas cerradas. Estas son ideales para reducir

la generacin de polvo en el traslado. Si requieres trasladar minerales que no necesiten ser

descargados de improvisto en el trayecto, las bandas tubulares son las ms recomendadas.

Faja Rockmaster

Son fajas Rockmaster son ideales para el transporte de cargas que no requieran mucha demanda:

rocas, gravilla, etc. Debido a que se usan mucho en minera, entre otros sectores, estas fajas son

diseadas en diferentes espesores acorde a cada uso que se le quiera dar.

Universidad Nacional de Piura Sede Sechura Pgina 34

CIRCUITO DE LA PLANTA MINERA

Faja transportadora Usflex/Novaflex

Las fajas transportadoras Usflex/Novaflex son de las ms eficientes y resistentes del mercado.

Es difcil que una faja de este material pueda daarse en el traslado de materiales, tanto pesados

como agudos, debido a su durabilidad.

Estas son las fajas transportadoras que ms se usan en minera. Como ves, existen diferentes

alternativas. Elegir la faja transportadora en factor del uso que le dars es lo ms recomendable

para garantizar tu inversin y el tiempo de vida de la faja transportadora que adquieras.

VENTAJAS DE LAS FAJAS TRANSPORTADORAS

Su costo de operacin y mantencin es menor respecto de los camiones, y requiere menos mano

de obra menor y menos especializada. Las cintas tienen mayor eficiencia energtica, del orden del

75% frente al 45%de los camiones. Esta diferencia se acenta an ms al aumentar el desnivel en

el perfil de transporte. La capacidad de transporte de una cinta es independiente de la distancia. La

cinta transportadora permite reducir las longitudes de transporte, ya que frente a una inclinacin

media remontable del 33% para las cintas, los camiones no superan el 10%. Adems, al suprimir

rampas de transporte, los taludes pueden aumentar su ngulo, mejorando la rentabilidad del

proyecto minero. El costo de construccin y mantencin de las pistas disminuye por su menor

ancho, longitud e intensidad de circulacin. La vida operativa de las cintas es mayor que la de los

camiones.

Las condiciones ambientales son mejores por la menor emisin de ruidos y polvo. Debido a que

el proceso productivo puede ser racionalizado y automatizado, facilita su supervisin. El sistema

de transporte por cinta es vlido considerando pequeas capacidades (300 t/h) hasta grandes

niveles de produccin (sobre las 25.000 t/h).

DESVENTAJAS

Exige mayores inversiones inciales. Permite poca versatilidad para aumentar o modificar la

produccin, requiriendo, por tanto, una cuidadosa planificacin.

CLASIFICACIN

Las cintas se clasifican en tres grandes grupos, segn la movilidad del conjunto:

Cintas fijas o estacionarias

Son las cintas transportadoras de uso ms generalizado dentro de las explotaciones e incluso en

las plantas de tratamiento, parques de homogeneizacin, etc.

Cintas ripables o semimviles

Permiten desplazamientos frecuentes mediante equipos auxiliares, de forma que desde cada

posicin se explota un bloque o mdulo de estril o mineral.

Universidad Nacional de Piura Sede Sechura Pgina 35

CIRCUITO DE LA PLANTA MINERA

Cintas mviles

Tienen una estructura metlica semirrgida de mdulos de distintas longitudes, generalmente de

unos 25 m, montadas sobre transportadores de orugas que aportan gran movilidad al sistema

Caractersticas generales y de diseo

Las cintas transportadoras estn constituidas por los siguientes elementos:

Cinta transportadora de 24"de ancho.

Bastidores

Corresponden a estructuras metlicas que constituyen el soporte de la banda transportadora y

dems elementos de la instalacin que se ubica entre el punto de alimentacin y el de descarga

del material. Los bastidores se componen de los rodillos, ramal superior e inferior y de la propia

estructura de soporte.

Cabezas motrices

Las cabezas motrices estn constituidas por los siguientes elementos:

Tambores:

Apoyan el accionamiento de la cinta, disminuyendo las tensiones en ella.

Reductores:

Se utilizan para suprimir la alineacin entre tambores.

Acoplamientos:

Se ubican entre el motor elctrico y el reductor. Sirven para amortiguar las vibraciones y

sobrecargas, y asegurar un arranque progresivo.

Frenos y mecanismos antirretorno:

Los ms utilizados son los de disco, que se sitan en el eje de lreductor. En algunos casos,

generalmente en cintas descendentes, se montan en el eje del tambor.

Dispositivos de tensado:

Sirven para conseguir los siguientes objetivos: Mantener la tensin adecuada en el ramal de

retorno durante el arranque Acomodar las variaciones de la longitud de la banda debidas a las

dilataciones de la misma Proporciona un grado de tolerancia en la longitud de la banda instalada.

1. Tambor de accionamiento con su eje2. Cojinetes3. Acoplamiento de baja velocidad4. Reductor5.

Mecanismo antirretorno6. Acoplamiento de alta velocidad7. Freno8. Acoplamiento hidrulico9.

Motor

Universidad Nacional de Piura Sede Sechura Pgina 36

CIRCUITO DE LA PLANTA MINERA

Bandas o telas

Estn formadas bsicamente por los siguientes elementos:

Carcasa:

Da la resistencia a agentes exteriores (humedad, temperatura) y la estabilidad dimensional para

grandes longitudes. Se construyen de materiales como poliamida o polister.

Cables de acero:

Mejoran la resistencia de la tela y la estabilidad.

Recubrimientos:

Unen los elementos constitutivos de la carcasa. El espesor del recubrimiento de la carcasa es

funcin del tipo de aplicacin de la banda y de la anchura de sta.

Universidad Nacional de Piura Sede Sechura Pgina 37

CIRCUITO DE LA PLANTA MINERA

TOLVA DE FINOS

Las tolvas de finos son aquellos depsitos que sirven para almacenar el material fino que ha sido

ya procesado a travs del chancado y as abastecer a los dems procesos como el de molienda

(molinos).

Las tolvas de finos generalmente son cilndricas o rectangulares con el fondo cnico, los finos

tienen una densidad aparente de 2.7 kg/m3 dependiendo del material, pero esto no significa que

pesen tanto y tambin pueden disminuir su densidad aparente hasta 0.8 kg/m3 esto es dependiendo

de donde proviene el material.

IMPORTANCIA

Las tolvas de finos son importantes por los siguientes motivos:

a. Aseguran una alimentacin constante a los molinos.

b. Nos permite hacer reparaciones en la seccin molienda sin necesidad de parar la seccin

chancado.

c. Nos permiten parar la seccin chancado, para realizar reparaciones, limpieza, etc. sin necesidad

de parar la seccin molienda.

1- CONSIDERACIONES PRELIMINARES PARA EL DISEO DE UNA TOLVA DE

FINOS

Cuando hablamos de diseo de tolvas es necesario conocer cul es su estructura y como est

conformada; entre ellos estn los elementos que son:

Capacidad de almacenamiento

Densidad aparente del mineral

Inclinacin de la tolva

ngulo del reposo del material

Factor de espacios vacos

Material de construccin de la tolva

Sistema de alimentacin

Sistema de descarga

Universidad Nacional de Piura Sede Sechura Pgina 38

CIRCUITO DE LA PLANTA MINERA

La ventaja de la tolva es que facilita un flujo uniforme de mineral para los diferentes procesos

como para los molinos proporciona una ley de alimentacin hacia la planta de manera que el

molino puede trabajar de forma continua.

Existen problemas muy numerosos en la operacin de las tolvas como por ejemplo sus paredes

deformadas por los golpes.

1.1. Capacidad de almacenamiento

La capacidad de almacenamiento es el volmen que puede almacenar las tolvas de finos para los

procesos respectivos, el volmen siempre va a variar segn el requerimiento de la empresa, la

capacidad es la parte fundamental para establecer en si el tamao de la tolva, para ello es de suma

importancia conocer el volmen til y real de la tolva con respecto al volumen del mineral.

1.1.1 Volumen til y real de la tolva

El volumen til es el mnimo necesario y el volmen real es el que se considera en exceso

teniendo en cuenta las posibles variaciones de entrada o pequeos movimientos del material al

instante de la carga y la descarga.

Datos para el diseo de la tolva de finos:

Capacidad de almacenamiento 240 TM

Densidad aparente: 2.7 T/m

ngulo de reposo: 40

Volmen intil: 20%

Porcentaje de humedad: 8%

Presin atmosfrica: 0.965 kg/cm3

Factor de espacios vacos: 0.2

Volumen til de la tolva: 80 %

Para determinar el volmen til de la tolva tenemos la siguiente ecuacin:

Volumen Mineral = Capac. Tolva / Densidad aparente

Volumen Mineral = 240 TM / 2.7

Volumen Mineral = 88.89 m

Universidad Nacional de Piura Sede Sechura Pgina 39

CIRCUITO DE LA PLANTA MINERA

Determinando el volumen total de la tolva tenemos:

Volumen del Mineral = 0.8 x Vol. Tolva

88.89 m = 0.8 x Vol. tolva

88.89 m / 0.8 = Vol. tolva

Vol. Tolva = 111.11 m

1.2 Densidad aparente del mineral

Es la relacin del peso del mineral de varios tamaos con proporcin a un volmen que ocupa. El

volmen total comprende el volumen ocupado por el mineral y los espacios vacos existentes entre

las partculas, esto es dependiendo del tamao del mineral (5).

1.3 Inclinacin de tolvas

El ngulo de inclinacin de la tolva va a depender de los siguientes elementos:

Granulometra del material

Porcentaje de fino

Porcentaje de humedad

Universidad Nacional de Piura Sede Sechura Pgina 40

CIRCUITO DE LA PLANTA MINERA

1.4 ngulo de reposo del material

Indican que el material puede fluir libremente, entre 35-45 indican que el material es algo

cohesivo, mientras que ngulos entre 45 y 55 sealan una gran cohesividad del material,

finalmente ngulos mayores a 55 indican movilidad nula. A pesar de que el ngulo de reposo es

indicativo de la capacidad de fluir del material, no debe usarse directamente en el diseo de tolvas.

La inclinacin que tiene la cada siempre va ser aproximadamente 15 ms que el ngulo de reposo.

Tenemos la siguiente expresin:

1.5 factor de espacios vacos (FEV)

Son los espacios que existen en el mineral que van a variar con respecto al mismo, cuando se habla

de las tolvas de gruesos se toma en consideracin el 40% de espacios vacos y para el material de

finos es el 20%.En la cual la determinamos en la siguiente ecuacin:

F.E.V = (1/3) x tan B x (D/H)

0.2 = (1/3) x tan B x (D/H)

D = 0.42 x H ecuacin (1)

Relacionamos el Dimetro con el volumen de la tolva:

Vol. Tolva = x D2 x (H/4)

D x H = (111.11 m x 4) / 3.1416

D x H = 141.47 m ecuacin (2)

Relacionando las 2 ecuaciones tenemos:

D = 0.42 x H ecuacin (1) D = 0.42 x H

D x H = 141.47 m ecuacin (2) D = 0.42 x 9.29

Reemplazando 1 en 2: D =3.9018 m

Universidad Nacional de Piura Sede Sechura Pgina 41

CIRCUITO DE LA PLANTA MINERA

(0.42 x H) x H = 141.47 m

0.1764 x H x H = 141.47 m

H = 9.29 m

1.6 Material de construccin de la tolva

En los ltimos aos han sido muy estudiados los aceros, lo que ha permitido mejorar an ms las

propiedades de los aceros. En la etapa de diseo, se estudia la geometra de la tolva y se tienen en

cuenta los costes de las distintas formas estructurales. Las tolvas de acero suelen tener una seccin

transversal rectangular o circular. Las tolvas circulares suelen ser ms econmicas que los

rectangulares porque las paredes circulares estn sometidas a cargas de traccin como membrana

mientras que las rectangulares lo hacen a flexin, con un rendimiento menos eficaz.

Realizando el diseo para tolvas cilndricas tenemos las siguientes ecuaciones:

1.6.1 ASTM A36

ASTM International, anteriormente conocida como la Sociedad Americana para Pruebas y

Materiales (American Society for Testing and Materials), es un lder reconocido a nivel mundial

en el desarrollo y entrega de las normas internacionales de consenso voluntario .Los aceros usados

generalmente en la industria de la edificacin son el acero al carbono, en sus propiedades

mecnicas y qumicas son reformados con el objetivo de utilizarlos en otros campos. El acero de

designacin utilizado con ms frecuencia es ASTM- A36, que tiene particularidades muy similares

a la de acero carbono 1020, estos aceros son los ms utilizados en la industria por su resistencia y

su costo econmico a diferencia de otros materiales. Las normas reguladores del acero, ms

conocidas a nivel internacional, son las clasificaciones de AISI, ASTM, DIN o ISO. Estas normas,

indican la cantidad mnima o mxima de cada componente y las propiedades mecnicas que tienen

el acero resultante.

1.6.2 Propiedades mecnicas relevantes del acero

Desde el punto de vista estructural las propiedades ms importantes del acero son:

El Esfuerzo de Fluencia

La Resistencia a la Tensin o Resistencia ltima

Las Caractersticas de la Curva de Esfuerzo-Deformacin

La Facilidad para Soldarse

La Durabilidad

Universidad Nacional de Piura Sede Sechura Pgina 42

CIRCUITO DE LA PLANTA MINERA

1.6.3 Espesores

El acero tiene muchas aplicaciones, entre las principales estn las tuberas, planchas para hacer

perfiles para estructuras, para estas aplicaciones existen un rango de espesores que se detallan a

continuacin lo expresamos:

1.7 Sistema de alimentacin y sistema de descarga

El sistema de alimentacin se lo realiza por medio de cintas transportadoras lisas, el diseo

apropiado de una tolva que permite una descarga del tipo flujo de masa se basa en dos factores:

ngulo y apertura de descarga. Hay que dar una inclinacin suficiente a la descarga y la apertura

debe ser lo suficientemente ancha para que el la tolva opere bien. Para que esto ocurra se debe

romper el arco que tienden a formar los sistemas particulares en la parte inferior de la tolva.

Universidad Nacional de Piura Sede Sechura Pgina 43

CIRCUITO DE LA PLANTA MINERA

MOLIENDA

La liberacin de un mineral se inicia con el chancado y termina con la molienda; esta es muy

importante porque de l depende el tonelaje y la liberacin del mineral valioso que despus debe

concentrarse. En esta etapa debe liberarse completamente las partes valiosas del mineral (sulfuros)

de la ganga, antes de proceder a la concentracin

La operacin de molienda normalmente se efecta en etapa primaria en los molinos de barras y

secundaria en los de bolas. Generalmente la descarga de los molinos de barras es de 1700 micrones

(malla 10), alcanzndose diferentes tamaos dentro de los limites econmicos en los molinos de

bolas. Esta operacin se logra con alta eficiencia cuando los molinos son operados en condiciones

normales en cuanto a uniformidad del tamao de alimentacin, dilucin, velocidad crtica de

operacin, nivel de bolas y de potencia de motor aceptables. Cuanto ms fino se muele el mineral,

mayor es el costo de molienda y hasta cierto grado, una molienda ms fina conlleva a una mejora

en la recuperacin de valores. De acuerdo a esto la molienda ptima es aquella malla de molienda

en el cul los beneficios son mximos, cuando se considera tanto el costo de energa, as como los

retornos netos de dlares de los productos.

EFICIENCIA DEL PROCESO

La eficiencia de la molienda depende en gran medida de una serie de parmetros como:

- Distribucin de tamaos del mineral en la alimentacin

- Velocidad y tamao del molino

- Tamao del cuerpo moledor

- Diseo de los revestimientos del molino

- Cambios en las caractersticas del mineral

- Distribucin de tamaos del producto del

molino

- Volumen de carga moledora y su

distribucin de tamao

- Eficiencia de la clasificacin, etc.

Universidad Nacional de Piura Sede Sechura Pgina 44

CIRCUITO DE LA PLANTA MINERA

INFLUENCIA QUE TIENE LA MOLIENDA SOBRE LA FLOTACIN

En la seccin molienda se realiza la liberacin de los sulfuros

- Si el mineral es muy grueso o muy fino, la flotacin es deficiente. Se incrementa la prdida del

mineral valioso en el relave (baja recuperacin)

- Cuando el mineral es muy grueso falta liberacin y los sulfuros valiosos no flotan perdindose

en el relave final. Si la molienda es demasiado fina, se producen excesiva cantidad de lamas, y el

mineral valioso tambin se pierde en el relave final

INFLUENCIA QUE TIENE EL CHANCADO SOBRE LA MOLIENDA

Tanto la molienda como la trituracin deben estar ntimamente ligadas. Si la seccin de chancado

hace un buen trabajo en la reduccin de tamao del mineral, el molino har ms fcilmente su

trabajo.

Universidad Nacional de Piura Sede Sechura Pgina 45

CIRCUITO DE LA PLANTA MINERA

LOS MOLINOS

Los molinos son cilindros rotatorios horizontales forrados interiormente con materiales resistentes,

cargados en un 30-45% de su volumen con barras o bolas de acero. Dentro de esta masa rotatoria

de ejes y bolas, se alimenta continuamente el mineral fresco proveniente de la etapa de chancado,

la carga de retorno o carga circulante del hidrocicln (u/f) y agua suficiente para formar la masa

de mineral de una plasticidad adecuada, de manera que la mezcla fluya bajo una ligera cabeza

hidrulica, hacia el extremo de descarga del molino.

- El Casco o cuerpo: Es de forma cilndrica y desempea su trabajo en forma horizontal, dicha

posicin permite la carga y descarga en forma continua, en su interior se encuentran las chaquetas

o blindajes, que van empernados en el cuerpo o casco del molino, las cuales a su vez dan proteccin

a dicho cuerpo

- Las tapas: El casco tiene en sus extremos dos tapas del mismo material, una a la entrada y otra

a la salida, soportan los cascos y estn unidos al trunnion

- Los muones (Trunnion): Del centro de las tapas salen unos tubos (conducto) grandes llamados

muones. Por donde entra la carga se llama mun de entrada y por donde sale la carga se llama

mun de salida

Universidad Nacional de Piura Sede Sechura Pgina 46

CIRCUITO DE LA PLANTA MINERA

Estos muones sirven como puntos de apoyo al molino para girar. Presenta un sello de jebe para

evitar la salida de la pulpa. A los muones en ingls se les llama trunnion

- Las chaquetas o forros: El interior del casco y las tapas del molino estn protegidos por un

revestimiento de planchas con ondulaciones y parrillas, en algunos molinos, de acero duro. Estos

le sirven para resguardar al casco de los golpes de los ejes o bolas. Las chaquetas van aseguradas

al cuerpo y a las tapas del molino por medio de pernos. Es ms econmico cambiar los forros que

cambiar el casco y las tapas

- Las chumaceras: Se comporta como soporte del molino y a la vez es la base sobre la que gira el

molino

- Trommel. Desempea un trabajo de retencin de las bolas especialmente de aquellos que por el

trabajo han sufrido un desgaste excesivo, con la finalidad de que no entren a las bombas

- El alimentador: Sirve para dar acceso a la carga o pulpa al molino. Se encuentra en el mun

de entrada y tiene la forma de espiral

- La carga moledora: Constituyen parte importante en la molienda del mineral. Estn formados

por las bolas o ejes

- El sistema de transmisin: Es el que da movimiento al molino, est formado por las siguientes

partes:

- El coupling, une los ejes de transmisin

- El pin, est montado sobre un eje y sirve para transmitir el movimiento del motor a la catalina

- La catalina, es una rueda dentada que rodea la parte exterior del casco

- El motor elctrico da la fuerza necesaria para mover el molino, que mediante el contra eje conecta

el movimiento al pin, que a su vez da movimiento a la catalina.

MOLINOS DE BARRAS (EJES) Rod Mill.

Se le llama as porque en su interior tienen ejes o barras. Se utiliza generalmente para molienda

primaria, y para moler productos del circuito de trituracin. Aceptan alimentos tan gruesos como

de 1 y producen descargas constituidas por arenas que pasan generalmente la malla 6 o 10. La

molienda es producida por barras que originan frotamiento e impacto sobre el mineral, el cual por

su mayor tamao en la alimentacin respecto a la carga, origina que las barras ejerzan una accin

de tijeras, produciendo molienda por impacto en las zonas cercanas a la entrada y por friccin en

Universidad Nacional de Piura Sede Sechura Pgina 47

CIRCUITO DE LA PLANTA MINERA

las cercanas de la descarga. Esta accin, corroborada por la experiencia prctica, origina que la

molienda en molino de barras sea homognea y produzca una baja proporcin de material fino.

Para rangos gruesos de tamao de partculas, el molino de barras desarrolla mayor eficacia que el

de bolas, debido a que se produce mejor contacto entre el mineral y el metal por unidad de rea de

medio de molienda, lo que a su vez origina un menor consumo de acero; y tambin requieren

menor energa que los molinos de bolas por operar a velocidades perifricas menores (Velocidad

de operacin del molino 13x 208es de 13 rpm)

MOLINOS DE BOLAS Ball Mill.

Se llama as porque en su interior tienen bolas. Generalmente trabajan en circuito cerrado con

hidrocicln aunque pueden igualmente operar en circuito abierto. El tamao del alimento que

pueden recibir es variable y depende de la dureza del mineral. Los productos igualmente

dependern de las condiciones de operacin y pueden ser tan gruesos como la malla 35 o tan finos

que se encuentren en un 100% por debajo de la malla 150 con radios de reduccin de 5 o mayores

(velocidad de operacin del molino 12x 13 es de 16 rpm).

La accin moledora de este tipo de molinos, es ejercida por contacto entre las bolas y el mineral

mediante accin de golpe y frotamiento efectuado por las cascadas y cataratas producidas por las

bolas de diferentes dimetros elevados por las ondulaciones de las chaquetas o forros interiores

del molino.

Universidad Nacional de Piura Sede Sechura Pgina 48

CIRCUITO DE LA PLANTA MINERA

FUNCIONAMIENTO DE LOS MOLINOS

Los molinos funcionan girando sobre sus muones de apoyo a una velocidad determinada para

cada tamao de molienda, cuando el molino gira los elementos de molienda, como las barras o

bolas son elevadas por las ondulaciones de las chaquetas o blindajes y suben hasta cierta altura, de

donde caen girando sobre si y golpendose entre ellas y contra las chaquetas, vuelven a subir y

caer as sucesivamente. En cada vuelta del molino hay una serie de golpes, estos golpes son los

que van moliendo el mineral.

VARIABLES DE MOLIENDA

Para que la molienda sea racional y econmica hay considerar las siguientes variables o factores:

1.- Carga de mineral. La cantidad de carga que se alimenta al molino debe ser controlada,

procurando que la carga sea lo mximo posible. Si se alimenta poca carga se perder capacidad de

molienda y se gastara intilmente bolas y chaquetas. Si se alimenta demasiada carga se

sobrecargara el molino y al descargarlo se perder tiempo y capacidad de molienda.

2.- Suministro de agua. Cuando el mineral y el agua ingresan al molino forman un barro liviano

llamado pulpa, que tiene la tendencia de pegarse a las bolas o barras, por otro lado el agua ayuda

avanzar carga molida.

Cuando se tiene en exceso la cantidad de agua lava las barras o bolas, y cuando estas caen se

golpean entre ellas y no muelen nada. Adems el exceso de agua, saca demasiado rpido la carga

y no da tiempo a moler, saliendo la carga gruesa.

Universidad Nacional de Piura Sede Sechura Pgina 49

CIRCUITO DE LA PLANTA MINERA

Cuando hay poco agua la carga avanza lentamente y la pulpa se vuelve espeso alrededor de las

barras o bolas, impidiendo buenos golpes porque la pulpa amortigua dichos golpes.

3.- Carga de bolas o barras. Es necesario que el molino siempre tenga su carga normal de medios

moledores, porque las barras y bolas se gastan y es necesario reponerlas. El consumo de las barras

y bolas dependen del tonelaje tratado, dureza del mineral, tamao del mineral alimentado y la

finura que se desea obtener en la molienda. Diariamente, en la primera guardia debe reponerse el

peso de bolas consumidas del da anterior.

Cuando el molino tiene exceso de bolas, se disminuye la capacidad del molino, ya que estas ocupan

el espacio que corresponde a la carga.

Cuando la carga de bolas est por debajo de lo normal, se pierde capacidad moledora porque habr

dificultad para llevar al mineral a la granulometra adecuada.

4.- Condiciones de los blindajes. Es conveniente revisar peridicamente la condicin en que se

encuentran los blindajes, si estn muy gastados ya no podrn elevar las bolas a la altura suficiente

para que puedan trozar al mineral grueso. La carga de bolas y la condicin de los blindajes se

pueden controlar directamente por observacin o indirectamente por la disminucin de la

capacidad de molienda y por anlisis de mallas del producto de la molienda.

5.- Tiempo de molienda. La permanencia del mineral dentro del molino determina el grado de

finura de las partculas liberadas. El grado de finura esta en relacin directa con el tiempo de

permanencia en el interior del molino. El tiempo de permanencia se regula por medio de la cantidad

de agua aadida al molino.

MOLIENDA AUTGENA

En los aos recientes se ha centrado la atencin en la molienda autgena o auto molienda. La

molienda autgena se describe como aquella molienda en la que no se usan medios de molienda

de acero (bolas o barras), sino el mismo material que est siendo molido.

La atraccin de la molienda autgena es que reduce los costos de operacin que proviene

principalmente del rebajado consumo de acero, eliminacin de la contaminacin qumica por el

hierro desgastado, disminucin en el uso de reactivos qumicos. As mismo se ha detectado un

consumo de potencia de 5 a 25% mayor por tonelada de mineral molido en molienda autgena,

comparada con la molienda clsica.

Universidad Nacional de Piura Sede Sechura Pgina 50

CIRCUITO DE LA PLANTA MINERA

MOLIENDA PRIMARIA Y SECUNDARIA

En algunos circuitos de la planta se tiene molienda primaria y secundaria; en este caso como