Beruflich Dokumente

Kultur Dokumente

Polietileno de Baja Densidad

Hochgeladen von

AnaBelenMedranoBarrientosCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Polietileno de Baja Densidad

Hochgeladen von

AnaBelenMedranoBarrientosCopyright:

Verfügbare Formate

POLIETILENO DE BAJA

DENSIDAD (PEBD)

1. Definición

El polietileno de baja densidad o PEBD (LDPE en inglés) es

un polímero de cadena ramificada, por lo que su densidad es

más baja.

Los objetos fabricados con LDPE se identifican, en el sistema

de identificación americano SPI (Society of the Plastics Industry),

con el siguiente símbolo en la parte inferior o posterior:

2. Propiedades

El polietileno de baja densidad es un termoplástico

comercial, semicristalino (un 50% típicamente), transparente y

más bien blanquecino, flexible, liviano, impermeable, inerte (al

contenido), no tóxico, tenaz (incluso a temperaturas bajas), con

poca estabilidad dimensional, pero fácil procesamiento y de bajo

coste.

Además posee excelentes propiedades eléctricas (buen

aislante eléctrico) pero una resistencia a las temperaturas débil.

Su resistencia química también es muy buena pero es propenso

al agrietamiento bajo carga ambiental. Su resistencia a los rayos

UV es mediocre y tiene propiedades de protección débiles, salvo

con el agua. Buena dureza y resistente al impacto en bajas

temperaturas.

Aunque vamos a poder resumir todas las principales

propiedades en una serie de tablas que se muestran a

continuación.

PROPIEDADES ELÉCTRICAS

Constante dieléctrica a 1MHz 2,2-2,35

Factor de disipación a 1MHz 1-10 X 10-4

Resistencia dieléctrica (KV mm-1) 27

Resistencia superficial (ohm/sq) 1013

Resistencia de volumen (ohm cm) 1015-1018

PROPIEDADES FÍSICAS

Absorción de agua en 24h (%) < 0,015

Densidad (g/cm 3) 0,915-0,935

Índice refractivo 1,51

Resistencia a la radiación Aceptable

Resistencia al ultra-violeta Mala

Coeficiente de expansión lineal (K-

1,7 x 10-4

1

)

Grado de cristalinidad (%) 40-50

PROPIEDADES MECÁNICAS

Módulo elástico E (N/mm 2) 200

Coeficiente de fricción -

Módulo de tracción (GPa) 0,1-0,3

Relación de Poisson -

Resistencia a tracción (MPa) 5-25

Esfuerzo de rotura (N/mm 2) 8-10

Elongación a ruptura (%) 20

PROPIEDADES TÉRMICAS

Calor específico (J K-1 Kg-1) 1900-2300

Coeficiente de expansión (x 106 K-

1) 100-200

Conductividad térmica a 23 ºC

0,33

(W/mK)

Temperatura máxima de

50-90

utilización (ºC)

Temperatura de reblandecimiento

110

(ºC)

Temperatura de cristalización (ºC) 105-110

Temperatura mínima de utilización

-60

(ºC)

RESISTENCIA QUÍMICA

Ácidos-concentrados Buena-Aceptable

Ácidos-diluidos Buena

Alcalís Buena

Alcoholes Buena

Cetonas Buena-Aceptable

Grasas y Aceites Buena-Aceptable

Halógenos Aceptable-Buena

Hidro-carbonios halógenos Aceptable-Buena

Hidrocarburos aromáticos Aceptable-Buena

3. Obtención

El polietileno de baja densidad se produce por medio de una

polimerización vinílica por radicales libres, que es un proceso de

polimerización a altas presiones (desde 103 a 345 MPa) y a altas

temperaturas (desde 150 a 300 ºC).

El proceso de polimerización conlleva tres pasos básicos:

iniciación, propagación y terminación.

1. La iniciación: requiere de un iniciador, usualmente un

peróxido, que se descompone técnicamente en radicales libres

(ecuación 1), los cuales reaccionan con el etileno (ecuación 2)

iniciador (R)2 -> 2R' (ecuación 1)

R1 + CH2CH2 -> RCH2CH2' (ecuación 2)

2. La propagación: ocurre a medida que prosigue la reacción

(ecuación 3)

RCH2CH2' + CH2CH2 -> RCH2CH2CH2CH2' (ecuación 3)

3. La terminación de una cadena en crecimiento: ocurre

cuando se combinan dos grupos de radicales libres (ecuación 4)

o cuando un radical hidrógeno se transfiere de una cadena a otra

(ecuación 5).

RCH2CH2' + 'CH2CH2R -> RCH2CH2-CH2CH2R (ecuación 4)

RCH2CH2' + 'CH2CH2R -> RCH2CH3 + RCHCH2 (ecuación 5)

En cuanto a los métodos comerciales de producción

del LDPE, se utilizan dos: en autoclave y en tubo.

- El proceso en autoclave emplea un reactor autoclave con

agitación y flujo continuo con una relación L/D que va de 2:1 a

20:1. El reactor puede estar dividido por bastidores a fin de

formar una serie de zonas de reacción bien agitadas. El proceso

en autoclave puede producir resinas de LDPE con un amplio

intervalo de distribuciones de pesos moleculares.

- En el proceso tubular, el reactor consiste en un tubo largo

con relaciones L/D mayores que 12000:1. Debido a que no hay

agitación mecánica, la operación continua puede producir un

flujo tapón. Aquí, la distribución de pesos moleculares

generalmente está entre los extremos conseguibles mediante el

autoclave.

En ambos procesos, los separadores descendentes del

reactor operan a presiones más bajas, separando el etileno que

no reaccionó del polímero. Sólo de un 10 a un 30% del etileno es

convertido en polietileno por paso a través del reactor. Del

separador, se extruye el polietileno fundido a través de una

nodulizadora sumergida en agua para formar gránulos o

"pellets". Éstos son secados y almacenados en silos hasta que

son cargados en vagones de ferrocarril, cajas o bolsas.

Volver a inicio

http://www.eis.uva.es/~macromol/curso07-08/pe/polietileno%20de%20baja%20densidad.htm

Das könnte Ihnen auch gefallen

- Caracteristicas de La GasolinaDokument3 SeitenCaracteristicas de La GasolinaMade Caico TorrezNoch keine Bewertungen

- Adhesivos y Aditivos en Los PolimerosDokument6 SeitenAdhesivos y Aditivos en Los PolimerosJohn TitorNoch keine Bewertungen

- Aplicación de La Rapidez de Deformación y Esfuerzo Cortante en Los FluidosDokument2 SeitenAplicación de La Rapidez de Deformación y Esfuerzo Cortante en Los FluidosSara Vertel BenitezNoch keine Bewertungen

- Proceso Del DetergenteDokument7 SeitenProceso Del Detergenteeduardo juarez100% (1)

- POLIETILENODokument9 SeitenPOLIETILENOangelaNoch keine Bewertungen

- Propiedades de La TermodinámicaDokument14 SeitenPropiedades de La TermodinámicaSTEVENNoch keine Bewertungen

- Funcionamiento de Una Celda Voltaica y Una Celda ElectroliticaDokument7 SeitenFuncionamiento de Una Celda Voltaica y Una Celda ElectroliticaDimitri BennettNoch keine Bewertungen

- Generalidades de La PasteurizaciónDokument26 SeitenGeneralidades de La Pasteurizacióndebs1692Noch keine Bewertungen

- Fisica de fluidosDokument15 SeitenFisica de fluidosMARIANONoch keine Bewertungen

- FILTRACIÓNDokument7 SeitenFILTRACIÓNKeyla Dayana Mauricio BaconNoch keine Bewertungen

- Control de Nivel con ArduinoDokument10 SeitenControl de Nivel con ArduinoMariela Lopez BonifazNoch keine Bewertungen

- Diseño de ReactoresDokument52 SeitenDiseño de ReactoresEvelin PalenciaNoch keine Bewertungen

- 5 Sulfinizacion LeoDokument19 Seiten5 Sulfinizacion LeoLuis LozadaNoch keine Bewertungen

- Ceramicos PiezoelectricosDokument3 SeitenCeramicos PiezoelectricosRicardo EscobarNoch keine Bewertungen

- Métodos de Vaciado DefectosDokument20 SeitenMétodos de Vaciado DefectosEmmanuel ZamoranoNoch keine Bewertungen

- Lab. #1 Variables de ProcesoDokument9 SeitenLab. #1 Variables de ProcesoAldemar Samid Velasco AndradeNoch keine Bewertungen

- Nano MaterialesDokument15 SeitenNano MaterialesSebastian Camilo Hidalgo100% (1)

- Aplicaciones de Lechos Empacados y FluidizadosDokument2 SeitenAplicaciones de Lechos Empacados y FluidizadosLNoch keine Bewertungen

- Operaciones de Procesamiento de SuperficiesDokument11 SeitenOperaciones de Procesamiento de SuperficiesAlex GiraldoNoch keine Bewertungen

- Práctica 24. Intercambiador de Tubos ConcéntricosDokument12 SeitenPráctica 24. Intercambiador de Tubos ConcéntricosIris JoyceNoch keine Bewertungen

- S5 - Ejemplos y Ejercicios Resueltos - 5ta SemanaDokument13 SeitenS5 - Ejemplos y Ejercicios Resueltos - 5ta Semanapatricio diaz contrerasNoch keine Bewertungen

- Uso de Precipitadores Electrostaticos para Reducir Las Emisiones en ChimeneasDokument11 SeitenUso de Precipitadores Electrostaticos para Reducir Las Emisiones en ChimeneasAlizon Valencia ChuraNoch keine Bewertungen

- FotocatalisisDokument3 SeitenFotocatalisisMarielaReyesNoch keine Bewertungen

- Propiedades de Los Cristales LíquidosDokument37 SeitenPropiedades de Los Cristales LíquidosHeidy EspejoNoch keine Bewertungen

- Tecnicas de PolimerizacionDokument17 SeitenTecnicas de PolimerizacionBrandon ChapaNoch keine Bewertungen

- PRACT 4 CALCULOS Secador RotDokument11 SeitenPRACT 4 CALCULOS Secador RotStef GarciaNoch keine Bewertungen

- Me TodosDokument6 SeitenMe Todosvaleria martinezNoch keine Bewertungen

- Metalurgia en polvos: procesos y métodos de obtenciónDokument19 SeitenMetalurgia en polvos: procesos y métodos de obtenciónJorge MercadoNoch keine Bewertungen

- Ejer Cici OsDokument2 SeitenEjer Cici OshannerNoch keine Bewertungen

- Corrosión Asistida Por HidrogenoDokument21 SeitenCorrosión Asistida Por HidrogenoLuis CoronaNoch keine Bewertungen

- 2-6 La Primera Ley de La Termodinámica: 70 Energía, Transferencia de Energía y Análisis General de EnergíaDokument9 Seiten2-6 La Primera Ley de La Termodinámica: 70 Energía, Transferencia de Energía y Análisis General de EnergíadianaNoch keine Bewertungen

- Metodo KelvinDokument8 SeitenMetodo KelvinAmy MartinezNoch keine Bewertungen

- Segundo Principio de TermodinámicaDokument12 SeitenSegundo Principio de TermodinámicaIvan GonzalezNoch keine Bewertungen

- CSTR Reactor SimulationDokument6 SeitenCSTR Reactor SimulationGuarayo Ormachea AlejandroNoch keine Bewertungen

- Evaporador de Película AgitadaDokument10 SeitenEvaporador de Película AgitadaJuan Sebastian SilvaNoch keine Bewertungen

- Materiales cerámicos: propiedades y aplicacionesDokument27 SeitenMateriales cerámicos: propiedades y aplicacionesValeria Lozano0% (1)

- Control de La MicroestructuraDokument18 SeitenControl de La MicroestructuraJonathan Talamantes0% (1)

- Sistema refrigeración vehículoDokument3 SeitenSistema refrigeración vehículomizaelNoch keine Bewertungen

- LUBRICACIONDokument5 SeitenLUBRICACIONNiki LaudaNoch keine Bewertungen

- Informe de Calderas Acuotubulares Sustitutivo Del Proyecto IntegradorDokument21 SeitenInforme de Calderas Acuotubulares Sustitutivo Del Proyecto IntegradorDANNA YICETH TRUJILLO ALVAREZNoch keine Bewertungen

- Ensayo de Impacto CHARPYDokument11 SeitenEnsayo de Impacto CHARPYPolímeros UdeANoch keine Bewertungen

- Áreas contaminadas gases humos polvosDokument23 SeitenÁreas contaminadas gases humos polvosVic-Es Sar-GarNoch keine Bewertungen

- Lechos Empacados ExpoDokument6 SeitenLechos Empacados ExpoGladis Treviños100% (1)

- Difusión y Reacción Química en Catalizadores PorososDokument3 SeitenDifusión y Reacción Química en Catalizadores PorososFlorenciaCamachoNoch keine Bewertungen

- Diseño de Torre de AbsorcionDokument151 SeitenDiseño de Torre de AbsorcionNelsonMaykonRiveroVinoNoch keine Bewertungen

- Procesos IndustrialesDokument12 SeitenProcesos IndustrialesAjhania SantanaNoch keine Bewertungen

- Caída de presión en reactores de lecho empacadoDokument15 SeitenCaída de presión en reactores de lecho empacadoana l mNoch keine Bewertungen

- Analisis Inverso de La CombustionDokument11 SeitenAnalisis Inverso de La Combustionrodolfo mansillaNoch keine Bewertungen

- Temas Sobre LubricantesDokument16 SeitenTemas Sobre LubricantesErika MartinezNoch keine Bewertungen

- Propiedades Del Polimetacrilato de MetiloDokument2 SeitenPropiedades Del Polimetacrilato de MetiloDaniela RieraNoch keine Bewertungen

- Manufactura de Materiales No Metalicos Norma Din 8580Dokument3 SeitenManufactura de Materiales No Metalicos Norma Din 8580Sebastian MosqueraNoch keine Bewertungen

- Transferencia de calor desde superficies con aletasDokument31 SeitenTransferencia de calor desde superficies con aletasBryan Anthony Aranda CastilloNoch keine Bewertungen

- Pykrete PDFDokument10 SeitenPykrete PDFSergi GiménezNoch keine Bewertungen

- Moldeo y colado de polímerosDokument7 SeitenMoldeo y colado de polímerosAngelica Soria Zapata100% (1)

- Practica ReologíaDokument13 SeitenPractica ReologíaOscar RodriguezNoch keine Bewertungen

- Practica 6Dokument11 SeitenPractica 6GustavoNoch keine Bewertungen

- Que Es Una Celda de CombustibleDokument20 SeitenQue Es Una Celda de CombustibleMario BermeoNoch keine Bewertungen

- Polietileno de Baja DensidadDokument34 SeitenPolietileno de Baja DensidadFederico BarbieriNoch keine Bewertungen

- Propiedades y obtención del PEADDokument4 SeitenPropiedades y obtención del PEADJorge Antonio Sánchez TorresNoch keine Bewertungen

- Modelo NRTLDokument1 SeiteModelo NRTLAnaBelenMedranoBarrientosNoch keine Bewertungen

- Diagrama de ActividadesferDokument8 SeitenDiagrama de ActividadesferAnaBelenMedranoBarrientosNoch keine Bewertungen

- SeleccionModelosTermodinamicos UniSimDokument14 SeitenSeleccionModelosTermodinamicos UniSimrosanalauraNoch keine Bewertungen

- Produccion de Ventanas de Alumunio OkDokument5 SeitenProduccion de Ventanas de Alumunio OkAnaBelenMedranoBarrientos100% (1)

- SeleccionModelosTermodinamicos UniSimDokument14 SeitenSeleccionModelosTermodinamicos UniSimrosanalauraNoch keine Bewertungen

- Manual WordDokument165 SeitenManual WordAnaBelenMedranoBarrientos0% (1)

- SeleccionModelosTermodinamicos UniSimDokument14 SeitenSeleccionModelosTermodinamicos UniSimrosanalauraNoch keine Bewertungen

- PolimerosDokument23 SeitenPolimerosunwedeporaiNoch keine Bewertungen

- Las Proyecciones de Exportación BoliviaDokument2 SeitenLas Proyecciones de Exportación BoliviaAnaBelenMedranoBarrientosNoch keine Bewertungen

- RexperimentalesDokument5 SeitenRexperimentalesAnaBelenMedranoBarrientosNoch keine Bewertungen

- Modelo Matemático 2Dokument5 SeitenModelo Matemático 2AnaBelenMedranoBarrientosNoch keine Bewertungen

- Simulador de Procesos Aspen Plus PDFDokument25 SeitenSimulador de Procesos Aspen Plus PDFAnaBelenMedranoBarrientosNoch keine Bewertungen

- Polietileno de Baja DensidadDokument6 SeitenPolietileno de Baja DensidadAnaBelenMedranoBarrientosNoch keine Bewertungen

- 386 1 Modelos PLEDokument50 Seiten386 1 Modelos PLEAnaBelenMedranoBarrientosNoch keine Bewertungen

- Solucion de Problemas PLEDokument17 SeitenSolucion de Problemas PLEAnaBelenMedranoBarrientosNoch keine Bewertungen

- Solucion de Problemas PLEDokument17 SeitenSolucion de Problemas PLEAnaBelenMedranoBarrientosNoch keine Bewertungen

- El ABC de La Instrumentacion en El Control de Procesos IndustrialesDokument110 SeitenEl ABC de La Instrumentacion en El Control de Procesos IndustrialesAlan Ricardo Tejeda Grijalva88% (25)

- Introducción Ing. Industrial PDFDokument16 SeitenIntroducción Ing. Industrial PDFAnaBelenMedranoBarrientosNoch keine Bewertungen

- Estructura Del InformeDokument3 SeitenEstructura Del InformeAnaBelenMedranoBarrientosNoch keine Bewertungen

- Especificaciones de Los Equipos de TransporteDokument9 SeitenEspecificaciones de Los Equipos de TransporteAnaBelenMedranoBarrientosNoch keine Bewertungen

- Velocidad de Reaccion2 PDFDokument25 SeitenVelocidad de Reaccion2 PDFcarlosNoch keine Bewertungen

- 1213Dokument8 Seiten1213Jessica Valentina Zarama BuriticaNoch keine Bewertungen

- La Revolución Industrial PDFDokument13 SeitenLa Revolución Industrial PDFAnaBelenMedranoBarrientosNoch keine Bewertungen

- Procedimiento 01 PDFDokument3 SeitenProcedimiento 01 PDFAnaBelenMedranoBarrientosNoch keine Bewertungen

- Investigación de MercadosDokument25 SeitenInvestigación de MercadosAnaBelenMedranoBarrientosNoch keine Bewertungen

- Cómo ejecutar paradas con éxitoDokument251 SeitenCómo ejecutar paradas con éxitojoancoba75% (4)

- Cinetica y EquilibrioDokument23 SeitenCinetica y EquilibrioNieves Del Barrio Masegosa100% (1)

- Capitulo 1Dokument16 SeitenCapitulo 1AnaBelenMedranoBarrientosNoch keine Bewertungen

- Practica1 12015Dokument19 SeitenPractica1 12015AnaBelenMedranoBarrientosNoch keine Bewertungen

- Grado 6 ArtísticaDokument2 SeitenGrado 6 ArtísticaUnidad Educación UGNoch keine Bewertungen

- Mirla Llanos S2 T2Dokument2 SeitenMirla Llanos S2 T2Mirla Dayana Llanos Mori100% (1)

- La Presa de Saelices Los Molinos Del Hierro y La Alcurnia Rafael Del Cerro MalagónDokument1 SeiteLa Presa de Saelices Los Molinos Del Hierro y La Alcurnia Rafael Del Cerro Malagónelenitaa000000Noch keine Bewertungen

- 1154-Texto del artículo-1170-1-10-20240118Dokument22 Seiten1154-Texto del artículo-1170-1-10-20240118Milagros VeraNoch keine Bewertungen

- El Comunismo PrimitivoDokument12 SeitenEl Comunismo PrimitivoivasitonNoch keine Bewertungen

- Riesgos naturalesDokument6 SeitenRiesgos naturalesJoel Anthony Crisologo EspejoNoch keine Bewertungen

- 3 PDFDokument4 Seiten3 PDFJoseph Díaz0% (1)

- Labio LeporinoDokument2 SeitenLabio LeporinoNILDA LAZARO LAZARTENoch keine Bewertungen

- Deóntica JuridicaDokument10 SeitenDeóntica JuridicapegabesaNoch keine Bewertungen

- Resumen PISOS PORCELANATOSDokument3 SeitenResumen PISOS PORCELANATOSreychistrian huamani chateNoch keine Bewertungen

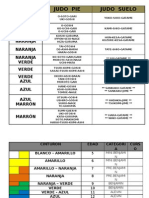

- Programa de Tecnicas y Edad MinimaDokument13 SeitenPrograma de Tecnicas y Edad Minimajuanma.prados1543Noch keine Bewertungen

- Monografía de Movimiento Rectilíneo Aplicado en La Ingeniería CivilDokument28 SeitenMonografía de Movimiento Rectilíneo Aplicado en La Ingeniería CivilAlex Salvador Oscco AstoNoch keine Bewertungen

- Cotizacion Instalacion de Unidades VRV IB INGENIEROSDokument2 SeitenCotizacion Instalacion de Unidades VRV IB INGENIEROSJuan Carlos Chapoñan SilvaNoch keine Bewertungen

- Racing VR1Dokument1 SeiteRacing VR1Luis Junior Romero AraucoNoch keine Bewertungen

- Capacitación - Accidente OfidicoDokument62 SeitenCapacitación - Accidente OfidicoAlejandra GomezNoch keine Bewertungen

- Alicia en El Pais de Las MaravillasDokument56 SeitenAlicia en El Pais de Las MaravillasCarlos AvilaNoch keine Bewertungen

- Jack Flower-TareaS2 LTEDokument4 SeitenJack Flower-TareaS2 LTEJack FlowerNoch keine Bewertungen

- Copia de CONTROL DE LECTURADokument2 SeitenCopia de CONTROL DE LECTURAJavier Alejandro Lara CorreaNoch keine Bewertungen

- 0 F 809 CDokument12 Seiten0 F 809 CVivían tezNoch keine Bewertungen

- CRISTONAUTASDokument38 SeitenCRISTONAUTASJorge Armando Rojas RangelNoch keine Bewertungen

- Manual para La Presentación de Anteproyectos e Informes de Investigación ResumenDokument22 SeitenManual para La Presentación de Anteproyectos e Informes de Investigación ResumenGardo Ibarra0% (1)

- Isaías, figura de espera por la salvaciónDokument2 SeitenIsaías, figura de espera por la salvaciónEDMUNDO JIMÉNEZNoch keine Bewertungen

- Huevos Fértiles SPF - Una Eficaz Herramienta para La Investigación de Enfermedades de Las Aves PDFDokument2 SeitenHuevos Fértiles SPF - Una Eficaz Herramienta para La Investigación de Enfermedades de Las Aves PDFangelNoch keine Bewertungen

- Act. 9 - Quiz 2 - BD BasicoDokument4 SeitenAct. 9 - Quiz 2 - BD BasicoNo seNoch keine Bewertungen

- Sesion 4-Inicial-14-09-2023Dokument13 SeitenSesion 4-Inicial-14-09-2023GermerBirginioClementeIsidroNoch keine Bewertungen

- Manual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Dokument2 SeitenManual de Mantenimiento Chevrolet Spark 59c555341723dde1926fb9a9Adrian Diaz0% (1)

- Contempo LDokument2 SeitenContempo LGiovanna ChaniNoch keine Bewertungen

- Dulanto LibroConstrucción SocilaAdolescencia2014 Academia PDFDokument257 SeitenDulanto LibroConstrucción SocilaAdolescencia2014 Academia PDFMaría Estela Fernández100% (1)

- HISTORIA de LA MADERA Materiales de ConstruccionDokument3 SeitenHISTORIA de LA MADERA Materiales de ConstruccionCharles TineoNoch keine Bewertungen

- CromatinaDokument17 SeitenCromatinaAnthony TenezacaNoch keine Bewertungen