Beruflich Dokumente

Kultur Dokumente

Marsshall Final

Hochgeladen von

Jesús Cabrera CabreraCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Marsshall Final

Hochgeladen von

Jesús Cabrera CabreraCopyright:

Verfügbare Formate

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

UNIVERSIDAD NACIONAL “SAN LUIS GONZAGA” DE ICA

FACULTAD DE INGENIERÍA CIVIL

TEMA:

“DISEÑO DE MEZCLAS ASFALTICAS METODO MARSHALL”

CURSO:

MANTENIMIENTO Y REHABILITACION DE CARRETERAS:

PRESENTADO POR:

AYBAR CARDENAS, YACSON

BENDEZU PIZARRO, BETSY

DE LA CRUZ VENTURA, MANUEL

DE LA CRUZ YATACO, MARBELY

JAICO GUZMAN, KAREN

LIZARBE HUAYTA, KARIN

DOCENTE:

ING. CFERINO CONDORCHOA ANCULLE

ICA- PERÚ

2017

ING. CEFERINO CONDORCHOA ANCULLE Página 1

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

DEDICATORIA

El presente informe lo dedicamos

A nuestros compañeros quienes

Se esfuerzan día a día ser mejores

Profesionales en la ingeniería civil.

ING. CEFERINO CONDORCHOA ANCULLE Página 2

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

INDICÉ

INTRODUCCION. Pag. 04

1. DISEÑO DE MEZCLAS ASFÁLTICAS MÉTODO MARSHALL. Pag. 05

1.1. OBJETIVOS Pag. 05

2. CONSIDERACIONES PRELIMINARES. Pag. 05

2.1. DENSIDAD. Pag. 05

2.2. VACIOS DE AIRE. Pag. 05

2.3. VACIOS EN EL AGREGADO MINERAL (VMA). Pag. 06

2.4. CONTENIDO DE ASFALTO. Pag. 06

3. ENSAYO PARA DISEÑO DE MEZCLA ASFALTICA – METODO MARSHALL. Pag. 06

3.1. ENSAYOS PREVIOS. Pag. 06

3.2. METODO MARSHALL PARA DISEÑO DE MEZCLAS ASFALTICAS. Pag. 06

3.3. EQUIPO REQUERIDO. Pag. 07

3.4. PROCEDIMIENTO. Pag. 08

4. PROCEDIMIENTO. Pag. 08

4.1. PREPARACIÓN DE PROBETAS. Pag. 08

4.2. PREPARACIÓN DE LOS AGREGADOS. Pag. 09

4.3. DETERMINACIÓN DE LAS TEMPERATURAS Pag. 09

4.4. PREPARACIÓN DE LAS MEZCLAS Pag. 09

4.5. COMPACTACIÓN DE LAS PROBETAS. Pag. 10

4.6. ESTABILIDAD Y FLUJO. Pag. 10

5. ANALISIS DE RESULTADOS. Pag. 11

5.1. DETERMINACIÓN DEL CONTENIDO ÓPTIMO DE ASFALTO. Pag. 11

5.2. TENDENCIAS Y RELACIONES DE LOS RESULTADOS DE ENSAYO. Pag. 11

5.3. CRITERIO PARA ELEGIR UNA MEZCLA SATISFACTORIA. Pag. 12

5.4. GUÍA GENERAL PARA AJUSTAR LA MEZCLA DE PRUEBA. Pag. 13

6. EJEMPLOS DE APLICACIÓN. Pag. 14

7. CONCLUSION. Pag. 15

ING. CEFERINO CONDORCHOA ANCULLE Página 3

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

INTRODUCCION

El Método de dosificación Marshall desarrollado por el Ing. Bruce Marshall, inicialmente fue

utilizado por el Cuerpo de Ingenieros del Ejército Norteamericano, actualmente es el método más

utilizado para la elaboración de fórmulas de mezcla.

El criterio para conseguir una mezcla satisfactoria está basado en requisitos mínimos de

estabilidad, fluencia, densidad y porcentaje de vacíos.

Este método determina el procedimiento para realizar los ensayos de estabilidad y fluencia de

mezclas asfálticas preparadas en caliente, utilizando el equipo Marshall, determina características

físicas de las mezclas y analiza los parámetros que definen el contenido de asfalto. La estabilidad se

determina empleando el principio de corte en compresión semi-confinada, sometiendo a la

muestra a esfuerzos de compresión diametral a una temperatura de 60 ºC (140 ºF). La aplicación

de esfuerzos y la rotura de las muestras se consiguen con un dispositivo especialmente proyectado

para las pruebas de estabilidad.

El valor de estabilidad representa la resistencia estructural de la mezcla compactada y está

afectada principalmente por el contenido de asfalto, la composición granulométrica y el tipo de

agregado. El valor de estabilidad es un índice de la calidad del agregado.

Además, la mezcla debe tener la fluidez necesaria para que pueda compactarse a la densidad

exigida y producir una textura superficial adecuada. El valor del Flujo representa la deformación

producida en el sentido del diámetro del espécimen antes de que se produzca su fractura. Este

valor es un indicador de la tendencia para alcanzar una condición plástica y consecuentemente de

la resistencia que ofrecerá la carpeta asfáltica a deformarse bajo la acción de las cargas que por ella

transiten.

ING. CEFERINO CONDORCHOA ANCULLE Página 4

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

DISEÑO DE MEZCLAS ASFÁLTICAS MÉTODO

MARSHALL

1. DISEÑO DE MEZCLAS ASFÁLTICAS MÉTODO MARSHALL.

1.1. OBJETIVOS

Suficiente estabilidad en la mezcla como para satisfacer las exigencias del servicio

y las demandas del tránsito sin distorsiones o desplazamientos.

Suficiente asfalto para asegurar la obtención de un pavimento durable, que resulte

del recubrimiento completo de las partículas de agregado pétreo,

impermeabilizando y ligando las mismas entre sí, bajo una compactación

adecuada.

Suficiente trabajabilidad como para permitir una eficiente operación constructiva

en la elaboración de la mezcla y su compactación.

Suficientes vacíos en la mezcla compactada, para proveer una reserva que impida,

al producirse una pequeña compactación adicional, afloramientos de asfalto y

pérdidas de estabilidad

2. CONSIDERACIONES PRELIMINARES.

El Método de dosificación Marshall, actualmente es el método más utilizado para la elaboración de

fórmulas de mezcla. El análisis está enfocado hacia cuatro características de la mezcla. Las cuatro

características son:

2.1. DENSIDAD.

Es una característica muy importante debido a que es esencial tener una alta densidad en

el pavimento terminado para obtener un rendimiento duradero. En las pruebas y el análisis

del diseño de mezclas, la densidad de la mezcla compactada se expresa, generalmente, en

kilogramos por metro cúbico.

2.2. VACIOS DE AIRE.

Son espacios pequeños de aire, o bolsas de aire, que están presentes entre los agregados

revestidos en la mezcla final compactada. Es necesario que todas las mezclas densamente

graduadas contengan cierto porcentaje de vacíos para permitir alguna compactación

ING. CEFERINO CONDORCHOA ANCULLE Página 5

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

adicional bajo el tráfico, y proporcionar espacios adonde pueda fluir el asfalto durante su

compactación adicional. El porcentaje permitido de vacíos (en muestras de laboratorio)

para capas de base y capas superficiales está entre 3 y 5 por ciento, dependiendo del

diseño específico.

2.3. VACIOS EN EL AGREGADO MINERAL (VMA).

Son los espacios de aire que existen entre las partículas de agregado en una mezcla

compactada de pavimentación, incluyendo los espacios que están llenos de asfalto.

2.4. CONTENIDO DE ASFALTO.

La proporción de asfalto en la mezcla es importante y debe ser determinada exactamente

en el laboratorio, y luego controlada con precisión en la obra.

CRITERIOS PARA EL PROYECTO DE UNA MEZCLA ASFÁLTICA

Porcentaje de vacíos llenados con el asfalto

Porcentaje mínimo de vacíos en el agregado mineral

Valor mínimo de la estabilidad

Rango de valores límite de fluencia

3. ENSAYO PARA DISEÑO DE MEZCLA ASFALTICA – METODO MARSHALL

3.1. ENSAYOS PREVIOS

Para realizar el diseño de la mezcla, se deben efectuar los siguientes ensayos y análisis

previo al ensayo:

Granulometría de agregados

Peso específico y absorción de agregado fino y agregado grueso

3.2. METODO MARSHALL PARA DISEÑO DE MEZCLAS ASFALTICAS

a. En la mezcla sin compactar:

Peso Específico efectivo.

Peso Específico máximo.

b. En la muestra compactada:

Peso Específico Bulk.

Estabilidad y flujo a 60 ºC.

Análisis de densidad y Vacíos.

ING. CEFERINO CONDORCHOA ANCULLE Página 6

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

Existen tres procedimientos en el método:

Determinación del peso específico total

Medición de la estabilidad y la fluencia Marshall

Análisis de la densidad y el contenido de vacíos

3.3. EQUIPO REQUERIDO

Materiales: filler, grava, arena, cemento asfaltico, parafina, espátula, franelas, balanza,

guantes, termómetro, cucharon, bandejas, cocina

Equipos: martillo Marshall, moldes para briquetas, baño María, probeta Marshall

ING. CEFERINO CONDORCHOA ANCULLE Página 7

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

3.4. PROCEDIMIENTO

a) Se selecciona el agregado, pesando arena, grava, filler y cemento asfaltico. La cantidad

se dará de acuerdo a diseño

b) Se procede a mezclar en una bandeja sobre la cocina agregado fino y grueso, en

paralelo en otra cocina se va preparando el cemento asfaltico hasta llegar a los 140ºC.

luego de alcanzar esta temperatura se mezclan conjuntamente hasta formar una masa

homogénea.

c) La mezcla asfáltica de coloca sobre el molde precalentado Marshall, como preparación

de compactación.

d) Luego extraemos los moldes y dejamos enfriar. Al día siguiente se procede con

determinar e peso específico de los especímenes compactados.

PESO ESPECIFICO DE ESPECIMENES COMPACTADOS

a) Bañamos las muestras con parafina sin que quede vacíos.

b) Pesamos las muestras al aire y luego las pesamos pero esta vez sumergidas

c) Colocamos la muestra por un lapso de ½ hora en baño Maria.

ESTABILIDAD - FLUJO

a) Se coloca el espécimen en la probeta Marshall y seguidamente colocamos en el equipo

compactador, anotándose el fujo y la estabilidad.

4. PROCEDIMIENTO

4.1. PREPARACIÓN DE PROBETAS.

Preparar una serie de probetas con diferentes contenidos de asfalto incrementando en 0.5% en

peso, entre ellos, de tal manera que los resultados se puedan graficar en curvas que indiquen un

óptimo definido, mínimo tres probetas.

ING. CEFERINO CONDORCHOA ANCULLE Página 8

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

4.2. PREPARACIÓN DE LOS AGREGADOS.

Los agregados se secarán hasta peso constante entre 105 °C y 110 °C, Se recomiendan las

siguientes porciones: 1" a 3/4"; 3/4" a 3/8 “, 3/8" a n° 4; n° 8.

4.3. DETERMINACIÓN DE LAS TEMPERATURAS.

La temperatura a la cual se calentará el cemento asfáltico para las mezclas, será la

requerida para producir una viscosidad de 170 ± 20 centistokes. Para asfaltos líquidos, la

temperatura de mezclado, que es la que se debe alcanzar para que tenga una viscosidad

de 170 ±20 centistokes. Se puede determinarse a partir de una curva de viscosidad –

temperatura.

4.4. PREPARACIÓN DE LAS MEZCLAS.

En bandejas taradas separadas para cada muestra, se pesarán sucesivamente las

cantidades de cada porción de agregados a utilizar. Se calentarán los aireados en una

ING. CEFERINO CONDORCHOA ANCULLE Página 9

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

plancha de calentamiento o en el horno a una temperatura de 28 °C. Se mezclan en seco

los agregados y se forma a continuación un cráter en su centro, se añade la cantidad

requerida de asfalto. . A continuación se mezclan los materiales preferiblemente con

mezcladora mecánica, o en su defecto, a mano con espátula.

Peso correcto (kg) del agregado = 63.5 x peso unitario de Agregado (kg)

Altura obtenida de la probeta (mm)

4.5. COMPACTACIÓN DE LAS PROBETAS.

Simultáneamente con la preparación de la mezcla, el conjunto de collar, placa de base y la

cara del martillo de compactación, se limpian y calientan en un baño de agua o en el horno

a una temperatura comprendida entre 93 °C y 149 °C. Se monta el conjunto de

compactación en la base y se sujeta rígidamente mediante el soporte de fijación. Se coloca

un papel de filtro en el fondo del molde antes de colocar la mezcla.

Colóquese toda la mezcla recién fabricada en el molde, golpéese vigorosamente con una

espátula o palustre caliente, 15 veces alrededor del perímetro y 10 Sobre el interior.

Quítese el collar y alísese la superficie hasta obtener una forma ligeramente redondeada.

La temperatura de la mezcla inmediatamente antes de la compactación. Vuélvase a poner

el collar y colóquese el conjunto en el soporte y sobre el pedestal de compactación.

Aplíquense 35, 50 0 75 golpes según se especifique (si no se indica, úsense 50 golpes; para

asfalto liquido aplíquense 75 golpes), de acuerdo con el tránsito de diseño, empleando

para el martillo de compactación una caída libre de 18". Después de la compactación,

retírese la base y déjese enfriar la muestra al aire hasta que no se produzca ninguna

deformación cuando se la saque del molde. Generalmente se dejan enfriar las muestras

durante la noche.

4.6. ESTABILIDAD Y FLUJO.

Colóquense las muestras preparadas con cemento asfáltico Manténgase en el baño o el

horno a 60 °C ±1 °C. Retírese la probeta del baño de agua, horno o cámara de aire.

Aplíquese entonces la carga sobre la probeta con una prensa o gato de carga con cabeza

de diámetro mínimo de 2" a una razón de deformación constante de 2" por minuto, hasta

que ocurra la falla. Anótese este valor máximo de carga y, si es del caso, hágase la

conversión. El valor total en newton (o libras) que se necesite para producir la falla de la

muestra se registrar como su valor de estabilidad Marshall.

ING. CEFERINO CONDORCHOA ANCULLE Página 10

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

5. ANALISIS DE RESULTADOS

Los valores de estabilidad, flujo y porcentaje de vacíos en la mezcla, se procesan como se

indica a continuación:

a. Promediar los valores de flujo y estabilidad para todas las muestras de un porcentaje de

asfalto dado. Valores errados en comparación con los otros, no se incluirán en el promedio.

b. Se elaboran gráficos, para presentar las relaciones entre los siguientes valores:

Estabilidad vs. Porcentaje de Asfalto.

Peso Unitario vs. Porcentaje de Asfalto.

Porcentaje de Vacíos en la Mezcla vs. Porcentaje de Asfalto.

Flujo vs. Porcentaje de Asfalto.

Porcentaje de Vacíos en el Agregado vs. Porcentaje de Asfalto.

En cada gráfico se debe unir los puntos obtenidos mediante una curva promedio,

procurando que todos los valores se ajusten a ella en forma adecuada.

5.1. DETERMINACIÓN DEL CONTENIDO ÓPTIMO DE ASFALTO

El contenido óptimo de asfalto se determina a partir de los datos obtenidos anteriormente,

considerando los resultados de las curvas correspondientes a Estabilidad, Peso Unitario y

Porcentaje de Vacíos, en las cuales se determina el contenido de asfalto para conseguir:

a. Estabilidad máxima.

b. Peso unitario máximo.

c. El valor medio del porcentaje de vacíos según la tabla VII.2

El contenido óptimo de asfalto será el promedio numérico de los contenidos de asfalto

indicados anteriormente.

5.2. TENDENCIAS Y RELACIONES DE LOS RESULTADOS DE ENSAYO

Las curvas de ensayo trazadas como se describió anteriormente, constituyen una norma

razonablemente consistente para diseño de mezclas asfálticas de gradación densa. Las

tendencias que generalmente se observan se detallan a continuación:

a. El valor de la estabilidad aumenta al aumentar el contenido de asfalto hasta un punto

máximo, a partir del cual la estabilidad decrece.

b. El valor del flujo aumenta al aumentar el contenido de asfalto. En muchos casos el

valor mínimo corresponderá a un contenido de asfalto menor que el mínimo usado en

las muestras d ensayo.

c. La curva de peso unitario de la mezcla total, es similar a la curva de estabilidad,

excepto que el máximo peso unitario se consigue normalmente (no siempre), con un

contenido de asfalto un poco más alto que el correspondiente a la máxima estabilidad.

d. El porcentaje de vacíos (de aire) se reduce al aumentar el contenido de asfalto, hasta

llegar al final a un contenido mínimo de vacíos.

ING. CEFERINO CONDORCHOA ANCULLE Página 11

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

e. El porcentaje de vacíos en el agregado mineral, generalmente decrece hasta un valor

mínimo, y luego aumenta al incrementarse el contenido de asfalto.

5.3. CRITERIO PARA ELEGIR UNA MEZCLA SATISFACTORIA

Los criterios recomendados por el Instituto del Asfalto, para la adopción de un diseño de

mezcla de concreto asfáltico, se resumen en las siguientes tablas VII.2 y VII.3.

ING. CEFERINO CONDORCHOA ANCULLE Página 12

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

5.4. GUÍA GENERAL PARA AJUSTAR LA MEZCLA DE PRUEBA

Si los resultados obtenidos en los ensayos no satisfacen las exigencias de las

especificaciones técnicas que rigen el proyecto, se debe ajustar la mezcla de prueba,

considerando los criterios siguientes:

a) Porcentaje de vacíos bajo, estabilidad baja: Para obtener un contenido mayor de vacíos

en el agregado mineral (y por tanto proporcionar suficiente espacio a ser llenado con

asfalto y aire), la gradación del agregado debe ser ajustada incrementando el

porcentaje de la fracción más gruesa, o más fina, de acuerdo a la curva granulométrica

que se esté utilizando. Si el contenido de asfalto es más alto de lo normal y el exceso

no se requiere para reemplazar el absorbido por el agregado, el contenido de asfalto

debe ser disminuido para incrementar los vacíos. Es bueno recordar sin embargo, que

al bajar el contenido de asfalto crece el contenido de vacíos y reduce el espesor de la

película que cubre el agregado, con lo que se disminuye la durabilidad del pavimento.

También una gran reducción del espesor de la película puede volverlo quebradizo,

acelerar la oxidación e incrementar la permeabilidad. Si los ajustes anteriores no

producen una mezcla estable, el agregado debe ser cambiado.

Usualmente es posible mejorar la estabilidad y aumentar el contenido de vacíos de la

mezcla, incrementando el contenido del material triturado.

b) Porcentaje de vacíos bajo, estabilidad satisfactoria: El contenido bajo de vacíos puede

originar inestabilidad o fluencia después de que el pavimento ha sido expuesto al

tráfico por un periodo de tiempo, a causa del reacondicionamiento de las partículas y

compactación adicional. También puede resultar insuficiente el espacio de vacíos para

la cantidad de asfalto requerida para una durabilidad alta, incluso siendo la estabilidad

satisfactoria. La disgregación del agregado bajo la acción del tráfico, puede también

conducir a inestabilidad y fluencia, si el contenido de vacíos de la mezcla no es

suficiente. Por estas razones, las mezclas con un contenido bajo de vacíos deben ser

mejoradas por uno de los métodos citados en el inciso anterior, por más que la

estabilidad sea satisfactoria.

c) Porcentaje de vacíos satisfactorio, estabilidad baja: Si la estabilidad es baja, cuando los

vacíos y la gradación del agregado son satisfactorios, significa que el agregado tiene

alguna deficiencia. Esta consideración determina la necesidad de mejorar su calidad,

como se describió anteriormente.

d) Porcentaje de vacíos alto, estabilidad satisfactoria: El porcentaje elevado de vacíos

frecuentemente es asociado, aunque no siempre, con permeabilidad alta. La

permeabilidad alta permite circulación de aire y agua por el pavimento, lo que puede

conducir a un endurecimiento prematuro del asfalto. Por más que la estabilidad sea

satisfactoria, se deben realizar ajustes para reducir los vacíos. Para ello es usual

incrementar el contenido de filler (llenante mineral),mediante la combinación de dos o

más materiales, de manera tal que la gradación resultante tenga una mayor

aproximación a la curva graduada de la densidad máxima.

ING. CEFERINO CONDORCHOA ANCULLE Página 13

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

e) Porcentaje de vacíos alto, estabilidad baja: Cuando los vacíos son altos y la estabilidad

es baja, se hace necesario efectuar las correcciones siguientes. En primer lugar se

ajusta los vacíos, siguiendo los métodos mencionados anteriormente. Si con este ajuste

no mejora la estabilidad, el segundo paso es mejorar la calidad del agregado.

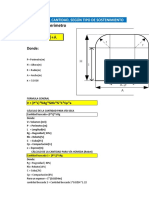

6. EJEMPLOS DE APLICACIÓN

EJEMPLO

Con los datos del Ensayo Marshall resumidos en la siguiente tabla 7.4, se determinará el

Óptimo Contenido de Asfalto (OCA) para las siguientes características:

Número de golpes en cada cara de la briqueta : 75

Estabilidad en libras : 1800

Fluencia (0,01”) : 8-14

Vacíos (%) : 3-5

Mínimo VAM (%) : 13

Tabla 7.4

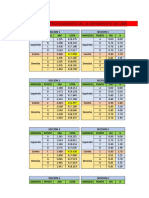

Porcentajes de asfalto (%) 5,0 5,5 6,0 6,5 7,0

Peso unitario (gr/cc) 2,320 2,367 2,380 2,372 2,365

Porcentaje de vacíos en el agregado (%) 17,17 15,98 15,87 16,73 17,33

Porcentaje de vacíos en la mezcla (%) 5,92 3,35 2,02 1,78 1,28

Estabilidad (lb) 2810 3150 3005 2175 1650

Flujo (0,01”) 9 13 15 16 16

a) Curva Estabilidad vs. Porcentaje de Asfalto

Luego de graficar obtenemos A = 5,4 %

b) Curva de Peso Unitario vs. Porcentaje de Asfalto

Luego de graficar obtenemos B = 6,20 %

ING. CEFERINO CONDORCHOA ANCULLE Página 14

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

c) Curva Porcentaje de Vacíos en la Mezcla vs. Porcentaje de Asfalto

Hallamos el porcentaje de asfalto correspondiente al porcentaje de vacíos en la mezcla

intermedio entre los límites de las especificaciones: C = 5,35 %

Porcentaje Óptimo de Asfalto Se determina promediando los valores A, B y C hallados:

Óptimo Contenido de Asfalto (OCA) = (A + B + C) / 3 = 5,4 + 6,20 + 5,35) / 3

OCA = 5,65 %

d) Comprobación de la Fluencia

Con los datos del Flujo se traza la curva flujo vs. Porcentaje de asfalto), se comprueba la

Fluencia entrando en la curva con el valor OCA y hallando su correspondiente valor de

Flujo, este debe estar comprendido entre el rango de flujo dado anteriormente:

8(0,01”) < Flujo = 13,5(0,01”) < 14(0,01”) (Satisfactorio)

e) Comprobación del Porcentaje de Vacíos en el Agregado (VAM)

Los valores de los porcentajes de vacíos en el agregado (VAM) se grafican con sus

correspondientes porcentajes de asfalto, se comprueba el porcentaje de vacíos en el

agregado entrando en la curva con el valor OCA y este debe ser mayor al valor mínimo

dado en las características:

13 % < VAM = 16 % (Satisfactorio)

ING. CEFERINO CONDORCHOA ANCULLE Página 15

MANTENIMIENTO Y REHABILITACION DE CARRETERAS

7. CONCLUSIONES.

ING. CEFERINO CONDORCHOA ANCULLE Página 16

Das könnte Ihnen auch gefallen

- Prótesis Parcial Removible: Libro Interactivo de PrácticasVon EverandPrótesis Parcial Removible: Libro Interactivo de PrácticasBewertung: 5 von 5 Sternen5/5 (1)

- Vías de bajo volúmen de tránsitoVon EverandVías de bajo volúmen de tránsitoBewertung: 5 von 5 Sternen5/5 (1)

- Reporte de Pastillas de AsfaltoDokument10 SeitenReporte de Pastillas de AsfaltoJuan Carlos AlbarránNoch keine Bewertungen

- Geomecanica Aplicada A La MineriaDokument73 SeitenGeomecanica Aplicada A La MineriaJesús Cabrera Cabrera100% (1)

- Informe Mezcla Asfaltica 1Dokument26 SeitenInforme Mezcla Asfaltica 1GabéBorjaNoch keine Bewertungen

- Método Marshall para Diseño de Mezclas AsfálticasDokument15 SeitenMétodo Marshall para Diseño de Mezclas AsfálticasMighael David Rojas Eccoña100% (2)

- Ensayo MarshallDokument40 SeitenEnsayo MarshallFatima Romero AracenaNoch keine Bewertungen

- Metodo de CantabroDokument18 SeitenMetodo de CantabroJavier RiosNoch keine Bewertungen

- Informe Bodega TacamaDokument58 SeitenInforme Bodega TacamaJesús Cabrera Cabrera86% (7)

- Metologia RAMCODES y El Metodo MARSHALL Como Alternativa para La Obtencion Del Contenido Óptimo de Asfalto para El Diseño de Mezclas AsfalticasDokument77 SeitenMetologia RAMCODES y El Metodo MARSHALL Como Alternativa para La Obtencion Del Contenido Óptimo de Asfalto para El Diseño de Mezclas AsfalticasLiz Antonela GoirizNoch keine Bewertungen

- Diseño de Mezclas Asfalticas en Caliente Por El Método Marshall - Grupo 9Dokument27 SeitenDiseño de Mezclas Asfalticas en Caliente Por El Método Marshall - Grupo 9ELIO EDISON AMAO SACA100% (1)

- Soluc SchaumDokument81 SeitenSoluc SchaumAndrei Aliaga Santa Cruz64% (11)

- Sesion 4 Sismica PDFDokument71 SeitenSesion 4 Sismica PDFJesús Cabrera CabreraNoch keine Bewertungen

- Mezclas Asfalticas en CalienteDokument7 SeitenMezclas Asfalticas en CalienteJesús Cabrera CabreraNoch keine Bewertungen

- Mezclas Asfalticas en CalienteDokument7 SeitenMezclas Asfalticas en CalienteJesús Cabrera CabreraNoch keine Bewertungen

- Tipos de Carpetas AsfálticasDokument30 SeitenTipos de Carpetas AsfálticasAlberto Escobar100% (3)

- Ensayo de Marshall InformeDokument25 SeitenEnsayo de Marshall Informeurpi pachecoNoch keine Bewertungen

- Catalogo Rental r455Dokument4 SeitenCatalogo Rental r455Angel100% (1)

- Lavadora Samsung Wa1cxar 13kg PDFDokument32 SeitenLavadora Samsung Wa1cxar 13kg PDFR. Máximo R. CamarenaNoch keine Bewertungen

- Cálculo de Shotcrete Ise-AcademyDokument14 SeitenCálculo de Shotcrete Ise-AcademyJesús Cabrera CabreraNoch keine Bewertungen

- Lab 5 Ensayo MarshallDokument31 SeitenLab 5 Ensayo MarshallJuanjo SierraNoch keine Bewertungen

- Lavado Asfaltico ImpDokument28 SeitenLavado Asfaltico ImpAnaliaNoch keine Bewertungen

- Ensayo MarshallDokument40 SeitenEnsayo MarshallFatima Romero AracenaNoch keine Bewertungen

- ShotcreteDokument40 SeitenShotcreteJesús Cabrera CabreraNoch keine Bewertungen

- Diseño EsalDokument7 SeitenDiseño EsalIzamar Flores100% (3)

- Fisio 2 Funciones Secretoras Del Tubo DigestivoDokument100 SeitenFisio 2 Funciones Secretoras Del Tubo DigestivoAbnerOlvera100% (7)

- Proctor - 3Dokument3 SeitenProctor - 3Jesús Cabrera CabreraNoch keine Bewertungen

- Informe de MarshallDokument21 SeitenInforme de MarshallYonatan FloresNoch keine Bewertungen

- Volumetrias de PrecipitacionDokument15 SeitenVolumetrias de Precipitacionelias vasquez100% (1)

- Diseño de Mezclas Por El Metodo AciDokument27 SeitenDiseño de Mezclas Por El Metodo Acifranck edwin flores caushiNoch keine Bewertungen

- Cuestionario 7 PavimentosDokument3 SeitenCuestionario 7 PavimentosTania Santiago MaciasNoch keine Bewertungen

- NTG 42001 Cerramientos Especificaciones Tecnicas para Su Instalación y MantenimientoDokument72 SeitenNTG 42001 Cerramientos Especificaciones Tecnicas para Su Instalación y MantenimientoKevin BlancoNoch keine Bewertungen

- Asfalto Marshal Informe KarlaDokument43 SeitenAsfalto Marshal Informe KarlaKarla Napaico100% (3)

- Norma INV E-748-07Dokument51 SeitenNorma INV E-748-07RuthMeryLiToNoch keine Bewertungen

- Laureate International UniversitiesDokument30 SeitenLaureate International Universitiesjordantineo1Noch keine Bewertungen

- INFORME Briquetas Asfalticas Con AditivosDokument12 SeitenINFORME Briquetas Asfalticas Con AditivosKevin AnguloNoch keine Bewertungen

- Monografia de Tipos y Metodos de Mezclas AsfalticasDokument17 SeitenMonografia de Tipos y Metodos de Mezclas AsfalticasMamaniJimena100% (1)

- Marshall 5Dokument14 SeitenMarshall 5Armando Eduardo RodriguezNoch keine Bewertungen

- Diseño Marshall PavimentosDokument8 SeitenDiseño Marshall Pavimentoscristian GuzmánNoch keine Bewertungen

- Diseño Mezcla Grupo1Dokument11 SeitenDiseño Mezcla Grupo1Gabriela HuertaNoch keine Bewertungen

- LabooDokument34 SeitenLabooWilmerTrocheHpNoch keine Bewertungen

- Ensayo MarshallDokument22 SeitenEnsayo MarshallJaime ChinchayNoch keine Bewertungen

- Ensayo MarshallDokument22 SeitenEnsayo MarshallJaime ChinchayNoch keine Bewertungen

- InformeDokument23 SeitenInformeDaniel Carrasco MontielNoch keine Bewertungen

- Informe MarshallDokument28 SeitenInforme MarshallEmiliano CamargoNoch keine Bewertungen

- InformeDokument20 SeitenInformeDaniel Carrasco MontielNoch keine Bewertungen

- Capitulo 6 - Tendencias en El Diseño de Mezclas Asfalticas en CalienteDokument18 SeitenCapitulo 6 - Tendencias en El Diseño de Mezclas Asfalticas en CalienteGustavo Franklyn Coz TuctoNoch keine Bewertungen

- Comparativo Marshall y SuperpaveDokument24 SeitenComparativo Marshall y Superpavecesar canto acostaNoch keine Bewertungen

- Ensayo de MarshalDokument18 SeitenEnsayo de MarshaljesusNoch keine Bewertungen

- Araceli Cana Quispe - Diseño de AsfaltoDokument29 SeitenAraceli Cana Quispe - Diseño de AsfaltoBladimir Alessander Farfan ValverdeNoch keine Bewertungen

- Plan de Tesis Estudio de AgregadosDokument19 SeitenPlan de Tesis Estudio de Agregadosroky2005_87Noch keine Bewertungen

- MONOGRAFIA - Metodo Hveem (Diseño de Mezcla Asfaltica)Dokument48 SeitenMONOGRAFIA - Metodo Hveem (Diseño de Mezcla Asfaltica)Jesus Ruiz75% (4)

- Tipos y Metodos de Mezcla Asfaltica y EnsayosDokument17 SeitenTipos y Metodos de Mezcla Asfaltica y EnsayosGuillermo Solis PedrazaNoch keine Bewertungen

- TRABAJO DE LABORATORIO N°2 Pavimentos - ATANASIO - BERMÚDEZDokument42 SeitenTRABAJO DE LABORATORIO N°2 Pavimentos - ATANASIO - BERMÚDEZJose HuaytallaNoch keine Bewertungen

- Informe Método MarshallDokument17 SeitenInforme Método MarshalljesusNoch keine Bewertungen

- Laboratorio N°3 - Ensayo Marshall en La Sierra - Grupo2Dokument25 SeitenLaboratorio N°3 - Ensayo Marshall en La Sierra - Grupo2Diego RojasNoch keine Bewertungen

- Informe Método Marshall-Nicole Reyes Angela Turina GodoyDokument31 SeitenInforme Método Marshall-Nicole Reyes Angela Turina GodoyJorge GalleguillosNoch keine Bewertungen

- Diseño de Concreto de Alto Desempeño (Marco Teorico)Dokument35 SeitenDiseño de Concreto de Alto Desempeño (Marco Teorico)maria massielNoch keine Bewertungen

- Trabajo de PolimerosDokument30 SeitenTrabajo de PolimerosRenzoJairSaraviaAlvaradoNoch keine Bewertungen

- MANUAL LABORATORIO PAVIMENTOS Borrador-1 I. VILLEGAS PDFDokument75 SeitenMANUAL LABORATORIO PAVIMENTOS Borrador-1 I. VILLEGAS PDFManuel JcNoch keine Bewertungen

- Diseño de Pavimentos Metodo MarshallDokument16 SeitenDiseño de Pavimentos Metodo MarshallJhosep CristoferthNoch keine Bewertungen

- Laboratorio 9Dokument12 SeitenLaboratorio 9Mauricio Aguilar SanchezNoch keine Bewertungen

- Ensayo de Módulo Resiliente de SubrasanteDokument21 SeitenEnsayo de Módulo Resiliente de SubrasanteDIANA CAROLINA SUSAYA MAGANONoch keine Bewertungen

- Diseño MarshallDokument9 SeitenDiseño MarshallCielo Rhouss T.RNoch keine Bewertungen

- Ensayo MarshallDokument34 SeitenEnsayo MarshallCLAUDIO CHUMPITAZ VELEZ DE VILLANoch keine Bewertungen

- Grupo N°2 - Pavimentos - Semana 5Dokument16 SeitenGrupo N°2 - Pavimentos - Semana 5Leonardo Burga CastroNoch keine Bewertungen

- Laboratorio 4 - Metodo MarshallDokument19 SeitenLaboratorio 4 - Metodo MarshallederNoch keine Bewertungen

- Metodo MARSHALLDokument16 SeitenMetodo MARSHALLNando Cabrera100% (2)

- Gravedad Específica Bulk y Densidad de Mezclas Asfálticas Compactadas No Absorbentes Empleando Especimenes Saturados y Superficie Seca IDokument9 SeitenGravedad Específica Bulk y Densidad de Mezclas Asfálticas Compactadas No Absorbentes Empleando Especimenes Saturados y Superficie Seca IDaniel BastidasNoch keine Bewertungen

- Informe de Diseño Marshall y TamizadoDokument10 SeitenInforme de Diseño Marshall y TamizadoJordy Juan Ascencio AbarcaNoch keine Bewertungen

- Practica AsfaltosDokument16 SeitenPractica AsfaltosCC FernandaNoch keine Bewertungen

- Metodos y Tipos de Mezclas AsfalticasDokument19 SeitenMetodos y Tipos de Mezclas AsfalticasRafael Estrada Escalante100% (6)

- Compressive Test 21.02.2023Dokument44 SeitenCompressive Test 21.02.2023Jesús Cabrera CabreraNoch keine Bewertungen

- Factor de Seguridad en TaludesDokument15 SeitenFactor de Seguridad en TaludesJesús Cabrera CabreraNoch keine Bewertungen

- Granulometria Material de Corona de TerraplenDokument2 SeitenGranulometria Material de Corona de TerraplenJesús Cabrera CabreraNoch keine Bewertungen

- Imprimacion AsfalticaDokument11 SeitenImprimacion AsfalticaJesús Cabrera CabreraNoch keine Bewertungen

- Propuesta de Guia para La Presentacion Del Trabajo Del Plan de Tesis Fic 2016Dokument24 SeitenPropuesta de Guia para La Presentacion Del Trabajo Del Plan de Tesis Fic 2016Jesús Cabrera Cabrera100% (1)

- Mezcla Asfaltica en FrioDokument12 SeitenMezcla Asfaltica en FrioJesús Cabrera CabreraNoch keine Bewertungen

- Diseño Hidráulico de Un Encauzamiento y Socavación en Un Tramo de Río Que Incluye PuenteDokument32 SeitenDiseño Hidráulico de Un Encauzamiento y Socavación en Un Tramo de Río Que Incluye PuenteJesús Cabrera CabreraNoch keine Bewertungen

- Exel para Levantamiento Topografico de CanalDokument8 SeitenExel para Levantamiento Topografico de CanalJesús Cabrera CabreraNoch keine Bewertungen

- ORIGEN y Tipos de Insulina Entre Ellas NPHDokument2 SeitenORIGEN y Tipos de Insulina Entre Ellas NPHRafael Alejandro FloresNoch keine Bewertungen

- Proyecto de QuimicaDokument3 SeitenProyecto de QuimicaMaria RoblezNoch keine Bewertungen

- Tesis LadrillosDokument3 SeitenTesis LadrillosjuanNoch keine Bewertungen

- UvaDokument315 SeitenUvaYoko Samuel Payano YauriNoch keine Bewertungen

- Resumen Unidad No. 3 Quimica Basica 2Dokument22 SeitenResumen Unidad No. 3 Quimica Basica 2Addy PujolsNoch keine Bewertungen

- Trabajo de Costrucciones 2 Revoques y EnlucidosDokument8 SeitenTrabajo de Costrucciones 2 Revoques y Enlucidoselvis joel lopez gomezNoch keine Bewertungen

- Contenido Aproximado de Materia OrganicaDokument5 SeitenContenido Aproximado de Materia Organicadarcy vasquezNoch keine Bewertungen

- Proyecto Elaboración de Jabón Casero A Partir de Aceite Cocina UsadoDokument23 SeitenProyecto Elaboración de Jabón Casero A Partir de Aceite Cocina Usadosor vizamon71% (7)

- GASES - Ejercicios Con ResultadosDokument2 SeitenGASES - Ejercicios Con ResultadosClaudio CALÍNoch keine Bewertungen

- Transistor Unipolar PDFDokument36 SeitenTransistor Unipolar PDFTomas CaicedoNoch keine Bewertungen

- Quinua y La Cerveza PDFDokument12 SeitenQuinua y La Cerveza PDFabel_csulcaNoch keine Bewertungen

- Reservorios III - SuperposicionDokument16 SeitenReservorios III - SuperposicionIvAn TiToNoch keine Bewertungen

- CLASE 1 - MATERIA y SIDokument27 SeitenCLASE 1 - MATERIA y SIJhon Quispe HernàndezNoch keine Bewertungen

- Fundamentos de Química Del AguaDokument2 SeitenFundamentos de Química Del AguaraquelNoch keine Bewertungen

- NSK Ajustes y Juegos InternosDokument14 SeitenNSK Ajustes y Juegos InternosMiguel Carlin JimenezNoch keine Bewertungen

- Evidencia 2Dokument3 SeitenEvidencia 2vivianaNoch keine Bewertungen

- Identificacion Familias Termitas Blattaria Isoptera El SalvadorDokument6 SeitenIdentificacion Familias Termitas Blattaria Isoptera El SalvadorVictor Velasquez ZeaNoch keine Bewertungen

- Reporte 3 InteracciónDokument12 SeitenReporte 3 InteracciónLiliana Lucila LunaNoch keine Bewertungen

- Presupuesto #409-14 CalderaDokument12 SeitenPresupuesto #409-14 CalderaJordan Garcia Salcedo100% (1)

- Prueba 2º Medio FísicaDokument5 SeitenPrueba 2º Medio FísicaAlejandro RubioNoch keine Bewertungen

- Practica N°5 Ley de La Conservacion de La MasaDokument5 SeitenPractica N°5 Ley de La Conservacion de La MasaSantiago GutierrezNoch keine Bewertungen

- Analisis de Diseno Compuerta RadialDokument18 SeitenAnalisis de Diseno Compuerta Radialmjmadrid10Noch keine Bewertungen

- Planta de CachimayoDokument9 SeitenPlanta de CachimayoPaola Kasandra100% (1)

- Desarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleDokument10 SeitenDesarrollo de Un Modelo Predictivo en Excel para El Proceso de Inyección de Agua Utilizando El Método de Dake-Welge para Un Reservorio Homogéneo de Estrato SimpleMarco GonzalezNoch keine Bewertungen