Beruflich Dokumente

Kultur Dokumente

Rociado Termico

Hochgeladen von

Emilio Daniel Villalba Lozano0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

372 Ansichten3 SeitenEl documento describe varios procesos de rociado térmico de superficies metálicas. Explica que el rociado térmico se utiliza para aplicar recubrimientos protectores a piezas metálicas. Luego describe brevemente los principales procesos de rociado térmico como el rociado por llama, por plasma, por arco eléctrico y de alta velocidad oxi-combustible. También menciona algunos materiales comúnmente utilizados para recubrimientos aplicados a través de estos procesos térmicos.

Originalbeschreibung:

ROCIDO TERMICO

Originaltitel

ROCIADO TERMICO

Copyright

© © All Rights Reserved

Verfügbare Formate

DOCX, PDF, TXT oder online auf Scribd lesen

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenEl documento describe varios procesos de rociado térmico de superficies metálicas. Explica que el rociado térmico se utiliza para aplicar recubrimientos protectores a piezas metálicas. Luego describe brevemente los principales procesos de rociado térmico como el rociado por llama, por plasma, por arco eléctrico y de alta velocidad oxi-combustible. También menciona algunos materiales comúnmente utilizados para recubrimientos aplicados a través de estos procesos térmicos.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

0 Bewertungen0% fanden dieses Dokument nützlich (0 Abstimmungen)

372 Ansichten3 SeitenRociado Termico

Hochgeladen von

Emilio Daniel Villalba LozanoEl documento describe varios procesos de rociado térmico de superficies metálicas. Explica que el rociado térmico se utiliza para aplicar recubrimientos protectores a piezas metálicas. Luego describe brevemente los principales procesos de rociado térmico como el rociado por llama, por plasma, por arco eléctrico y de alta velocidad oxi-combustible. También menciona algunos materiales comúnmente utilizados para recubrimientos aplicados a través de estos procesos térmicos.

Copyright:

© All Rights Reserved

Verfügbare Formate

Als DOCX, PDF, TXT herunterladen oder online auf Scribd lesen

Sie sind auf Seite 1von 3

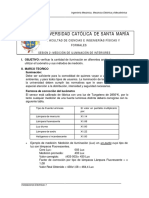

ROCIADO TERMICO DE

SUPERFICIES METALICAS

Cesar Antonio Marrón Mata

Emilio Daniel Villalba Lozano

Escuela Profesional De Ingeniería

Mecánica, Mecánica Eléctrica y

Mecatrónica.

Universidad Católica de Santa María

cesarmarron91@gmail.com

evillalbaa@outlook.com

Abstract— Este Articulo esta destinado a informar sobre los

procedimientos que tienen lugar en el Rociado Termico o

Proyeccion Termica, además de las aplicaciones para la cual se b) Procesos de rociado en frío por Plasma

usa actualmente. c) Técnicas de proyección por Arco Eléctrico (Arc Spray).

I. INTRODUCCIÓN En la figura 1 se muestran los Procesos del Rociado Térmico

El rociado térmico es un proceso que se utiliza cada

vez más en la industria, como solución para la corrosión,

desgaste de piezas, debilitación del material, etc.

Existe gran variedad de procesos, cada uno para

diferentes superficies, los cuales han demostrado ser una

solución eficaz contra los problemas mencionados.

II. DESARROLLO DE CONTENIDOS

A. ROCIADO TERMICO O PROYECCION TERMICA

El proceso de rociado térmico o también llamado proyección

térmica es una aplicación muy confiable, de fácil aplicación y

además de bajo costo. Utilizada comercialmente para aplicar

una amplia variedad de capas metálicas o no metálicas

(cerámicas, carburos, plásticos) y también mezclas de ambos Figura 1. Fuente: Thermal Spray Argentina

para conferir propiedades y cualidades de rendimiento

superiores a una superficie determinada. B. M ATER IALES DE RECUBRIMIENTO.

En principio, cualquier material que no se descompone a medida

-Procesos de Rociado Termico. que se funde se puede utilizar como un material de recubrimiento

En los procesos de rociado térmico se utiliza la energía térmica por rociado térmico. Dependiendo del proceso de rociado térmico,

para depositar recubrimientos con distintas funciones tales el material de revestimiento puede estar en forma de alambre o

como: protección a la corrosión y al desgaste, alta dureza, polvo.

barrera térmica principalmente; el rociado térmico consiste en La elección adecuada de un material de recubrimiento que

3 pasos: es para una aplicación específica requiere conocimientos

1. Se escogen materiales con una composición establecida, especiales sobre el entorno de servicio, así como el

dentro de los cuales podemos encontrar desde materiales conocimiento de los materiales.

elementales hasta algunos sistemas de aleación, en forma de La rugosidad superficial por lo general se lleva a cabo por

polvo o alambre. medio de chorro de aire seco con abrasivo como óxidos de

2. El recubrimiento es parcialmente o totalmente fundidos para aluminio. Además, otros elementos abrasivos, tales como

ser depositados sobre un sustrato. hierro congelado, granalla de acero o SiC se utilizan para

3. La energía necesaria para fundir el material se puede obtener algunas aplicaciones. Además del tipo de grano, otros

a través de varias fuentes por ejemplo: factores importantes incluyen el tamaño de partícula, forma

a) Por combustión en donde encontramos a la técnica de de las partículas, el ángulo o aristas, la presión del aire y la

detonación por combustión de gases (D-Gun), rociado a alta pureza de los granos abrasivos.

velocidad por combustión de oxígeno (HVOF), combustión

de alambre y combustión de polvo.

Aparte de las características físicas, tales como coeficiente

de expansión, densidad, conductividad térmica y punto de -Rociado de Polvo por Llama

fusión, los factores adicionales, tales como forma de las Este proceso de recubrimiento se basa en el mismo principio de

partículas, la distribución de tamaño de partículas y proceso funcionamiento como el proceso de rociado por llama de

de fabricación de material en polvo (es decir, aglomerado, alambre, con la diferencia de que el material de revestimiento

es un aerosol de polvo. Por lo tanto, una mayor selección de

sinterizado, compuesta) influirán en el comportamiento del materiales de rociado está disponible, ya que no todos los

revestimiento. Como la mayoría de los materiales de rociado materiales de pulverización se pueden fabricar en forma de

están disponibles como aleaciones o mezclas, esto conduce a alambre.

un número casi ilimitado de posibilidades de combinación, y En la figura 4 se muestra con detalle el proceso de rociado de

povo por llama.

sólo a través de muchos años de experiencia y amplio

conocimiento se puede hacer una selección adecuada.

Figura 4. FUENTE: MSC CORP.

-Rociado de Alambre por Arco Eléctrico

El Rociado de alambre por arco eléctrico, se forma un arco de

contacto entre dos alambres metálicos de carga opuesta, por lo

Tabla 1. FUENTE: THERMAL SOLUTIONS general de la misma composición. Esto conduce a la fusión en la

punta del material de alambre.

El aire atomiza el material de rociado fundido y lo acelera sobre el

C. DETALLES DE LOS PROCESOS. substrato. La velocidad de rociado se ajusta mediante la regulación

apropiada de la alimentación de alambre, ya que se funde,

-Alambre Rociado por Llama mediante un arco constante que puede ser mantenido.

En la figura 5 se muestra con detalle este proceso.

Con el proceso de rociado de alambre por llama, el material de

alambre rociado se funde en una llama de gas de oxígeno y

combustible.

El gas de combustible puede ser acetileno, propano o

hidrogeno.

El alambre se alimenta de manera concéntrica en la llama, en

donde se funde y se atomiza mediante la adición de aire

comprimido que también dirige el material fundido hacia la

superficie de la pieza.

En la figura 3 se observa el proceso de rociado por llama.

Figura 5 FUENTE: MSC CORP.

Figura 3 FUENTE: MSC CORP.

-Rociado por Plasma

El principio del rociado por plasma se muestra esquemáticamente

en la figura 6. Un arco de alta frecuencia se enciende entre un

ánodo y un cátodo de tungsteno. El gas que fluye a través entre los

electrodos (es decir, He, H2, N2 o mezclas) se ioniza de modo que

una has de plasma de varios centímetros de longitud se desarrolla.

La temperatura dentro del has puede llegar tan alta como 16.000

°K.

El material de pulverización se inyecta en forma de polvo fuera de

la boquilla de la pistola en el has de plasma, donde es fundida y

lanzada por el gas sobre la superficie del substrato.

Figura 6 FUENTE: MSC CORP.

-Rociado de Alta Velocidad Oxi-Combustible (HVOF)

El proceso es una adición relativamente reciente a la familia de

los procesos de rociado térmico. Como se utiliza un chorro

supersónico, que lo distingue del rociado por llama

convencional, la velocidad de impacto de partículas sobre el

sustrato es mucho mayor, lo que resulta en características de

recubrimiento mejoradas. El mecanismo se diferencia del

rociado por llama por una expansión del chorro a la salida de la

pistola. Se pueden utilizar gases de combustible de propano,

propileno, acetileno, hidrógeno y gas natural, así como los

combustibles líquidos tales como queroseno.

En la figura 7 se observa este proceso con detalle.

Figura 7 FUENTE: Thermal Spray. Co.

Das könnte Ihnen auch gefallen

- Informe de Proceso de ManufacturaDokument16 SeitenInforme de Proceso de ManufacturaRoberto Carlos Quispe MontalvoNoch keine Bewertungen

- Fabricacion de Polvos MetalurgicosDokument72 SeitenFabricacion de Polvos MetalurgicosJjmc JjmcNoch keine Bewertungen

- Informe 5 de CorrosionDokument13 SeitenInforme 5 de Corrosionrafaga9012100% (1)

- Laboratorio #3 PDFDokument3 SeitenLaboratorio #3 PDFMayte Olenka Miranda BandaNoch keine Bewertungen

- Informe Laboratorio Nº2 SiderurgiaDokument11 SeitenInforme Laboratorio Nº2 SiderurgiaDaniel G GyNoch keine Bewertungen

- Ceramicos Problemas ResueltosDokument5 SeitenCeramicos Problemas ResueltosMayte Olenka Miranda BandaNoch keine Bewertungen

- EXPOSICIÓN FINAL MICROFUNDICIÓN - Control de Calidad y OptimizaciónDokument44 SeitenEXPOSICIÓN FINAL MICROFUNDICIÓN - Control de Calidad y OptimizaciónOneill Vasquez AmayaNoch keine Bewertungen

- Ejercicios Metalmecanica Dureza - Flexion 2021Dokument2 SeitenEjercicios Metalmecanica Dureza - Flexion 2021Lady PenalozaNoch keine Bewertungen

- Informe 3 Envejecimiento 2.001Dokument8 SeitenInforme 3 Envejecimiento 2.001david carranzaNoch keine Bewertungen

- VARDokument14 SeitenVARcarolina rodriguezNoch keine Bewertungen

- DC-6.1-FF-01 Guia de Prácticas de Laboratorio - Ciencia - MaterialesDokument85 SeitenDC-6.1-FF-01 Guia de Prácticas de Laboratorio - Ciencia - MaterialesDarwin MoranNoch keine Bewertungen

- Metalografia Acero 1045Dokument17 SeitenMetalografia Acero 1045AlexNoch keine Bewertungen

- Informe FundiciónDokument44 SeitenInforme FundiciónCarlos Bohorquez01Noch keine Bewertungen

- Arenas de Fundición (Ok)Dokument63 SeitenArenas de Fundición (Ok)Albert Jhon Haro Castillo100% (8)

- Examen EnsayosDokument9 SeitenExamen EnsayosSesly MedinaNoch keine Bewertungen

- FerroniquelDokument16 SeitenFerroniquelmariamonrroy60% (5)

- Cuestionario 10Dokument3 SeitenCuestionario 10Ivan LopezNoch keine Bewertungen

- Práctica 2 DecapadoDokument4 SeitenPráctica 2 DecapadoESFIVIANoch keine Bewertungen

- Informe Analisis de Arena y FundicionDokument30 SeitenInforme Analisis de Arena y FundicionedsoncoNoch keine Bewertungen

- Informe 1 de Metalurgia Fisica PDFDokument10 SeitenInforme 1 de Metalurgia Fisica PDFjheysonNoch keine Bewertungen

- El Florete (Elaboracion)Dokument27 SeitenEl Florete (Elaboracion)raul_castro_pNoch keine Bewertungen

- Informe 1. La Ley de MeyerDokument15 SeitenInforme 1. La Ley de MeyerJSET_JOKERNoch keine Bewertungen

- Dieter PDFDokument320 SeitenDieter PDFEVELYN PAQUIRACHIN SANTOSNoch keine Bewertungen

- C3H6 PM 3 12.01+6 1.01 42.09 G/molDokument1 SeiteC3H6 PM 3 12.01+6 1.01 42.09 G/molC Ronie SandiNoch keine Bewertungen

- Conceptos de MetalografiaDokument76 SeitenConceptos de MetalografiaCristobal JM CreativNoch keine Bewertungen

- Corrosion Por Sales FundidasDokument6 SeitenCorrosion Por Sales FundidasJesús LarezNoch keine Bewertungen

- CUBILOTEDokument37 SeitenCUBILOTELaura Daniela Cuervo LancherosNoch keine Bewertungen

- Ensayo de Embutido-Mc 214Dokument6 SeitenEnsayo de Embutido-Mc 214H Rivera Oki AntonioNoch keine Bewertungen

- Informe de Ensayo de ArenaDokument14 SeitenInforme de Ensayo de ArenajorgeNoch keine Bewertungen

- Documento Fallas Hierro GrisDokument25 SeitenDocumento Fallas Hierro GrisJhorge Luuiis BenningtonNoch keine Bewertungen

- Examen Final ME-521R 2020-2Dokument2 SeitenExamen Final ME-521R 2020-2Tony SctNoch keine Bewertungen

- Evaluacion de Las Uniones Soldadas Tesis PDFDokument115 SeitenEvaluacion de Las Uniones Soldadas Tesis PDFYulisa PachecoNoch keine Bewertungen

- CuestionarioDokument2 SeitenCuestionarioGerardoDanielVelasquezArgomedoNoch keine Bewertungen

- Practica #1Dokument8 SeitenPractica #1Luis Antonio Choque LunaNoch keine Bewertungen

- Mundo de Los Defectos Internos de Los MaterialesDokument10 SeitenMundo de Los Defectos Internos de Los MaterialesAndres Montero100% (1)

- 4 Ataque QuimicoDokument13 Seiten4 Ataque QuimicoPABLO DIAZ ENRIQUEZNoch keine Bewertungen

- Ensayos No DestructivosDokument23 SeitenEnsayos No DestructivosDany Falero RomeroNoch keine Bewertungen

- Repote Practica Acero 1080Dokument11 SeitenRepote Practica Acero 1080David Vazquez Rojas100% (1)

- Informe de CementacionDokument8 SeitenInforme de CementacionCésar Díaz FuentesNoch keine Bewertungen

- Caracterización y Técnicas de Muestreo - TerminadoDokument9 SeitenCaracterización y Técnicas de Muestreo - TerminadoRoyni Ramirez CcantoNoch keine Bewertungen

- Metalografia No DestructivaDokument15 SeitenMetalografia No DestructivaRodolfo RodriguezNoch keine Bewertungen

- SinterizacionDokument7 SeitenSinterizacionChristian MezaNoch keine Bewertungen

- INFORME Fractografia y Cuestionario 3Dokument12 SeitenINFORME Fractografia y Cuestionario 3david correa guillintaNoch keine Bewertungen

- Ejercicios Laminado y Forjado Deformacion PlasticaDokument22 SeitenEjercicios Laminado y Forjado Deformacion PlasticaCristina T'ika FarfánNoch keine Bewertungen

- Recristalización y Recocido de BronceDokument11 SeitenRecristalización y Recocido de BronceGracielaGramyQHNoch keine Bewertungen

- Ensayo de CizalladuraDokument6 SeitenEnsayo de CizalladuraNico gamesNoch keine Bewertungen

- Sensibilización de Aceros InoxidablesDokument21 SeitenSensibilización de Aceros InoxidablesFrank100% (1)

- Informe Final MetalografiaDokument19 SeitenInforme Final MetalografiaLuis Gabriel Mora SuárezNoch keine Bewertungen

- Examen Parcial Fundicion 2020Dokument3 SeitenExamen Parcial Fundicion 2020Juan Diego Falcon Chura0% (1)

- Informe MetalografiaDokument18 SeitenInforme MetalografiaCarlos Arias100% (2)

- Soldabilidad Del Acero Inoxidable AusteniticoDokument49 SeitenSoldabilidad Del Acero Inoxidable AusteniticoFrank PqNoch keine Bewertungen

- Fundicion Ductil o NodularDokument5 SeitenFundicion Ductil o NodularEros Jhair Frias DiazNoch keine Bewertungen

- Laboratorio 2Dokument36 SeitenLaboratorio 2Mayte Olenka Miranda BandaNoch keine Bewertungen

- Ensayo JominyDokument22 SeitenEnsayo JominyHebert Vizconde PoemapeNoch keine Bewertungen

- Analisis de ArenaDokument20 SeitenAnalisis de ArenaErik Calderon Zuñiga100% (2)

- Capitulo 6 Aleaciones de AluminioDokument27 SeitenCapitulo 6 Aleaciones de AluminioLuis EliasNoch keine Bewertungen

- Efecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldaduraDokument6 SeitenEfecto Del Relevado de Esfuerzos en Las Tensiones Internas Generadas Por La SoldadurarafaelNoch keine Bewertungen

- Fundicion AleadaDokument1 SeiteFundicion AleadafacjNoch keine Bewertungen

- Defectos Cristalinos PDFDokument2 SeitenDefectos Cristalinos PDFMauricio Rhenals100% (1)

- Recubrimientos Con Plasma (Ceramico9Dokument12 SeitenRecubrimientos Con Plasma (Ceramico9Alfredo Jose Escalona EscalonaNoch keine Bewertungen

- Practica 1Dokument2 SeitenPractica 1Emilio Daniel Villalba LozanoNoch keine Bewertungen

- Instalacion de Gas Natural para Un Edificio de 8 PisosDokument70 SeitenInstalacion de Gas Natural para Un Edificio de 8 PisosEmilio Daniel Villalba Lozano100% (2)

- Informe TecnicoDokument8 SeitenInforme TecnicoEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Control y AutomatizacionDokument32 SeitenControl y AutomatizacionEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Proyecto Motor StirlingDokument34 SeitenProyecto Motor StirlingEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Medicion de Iluminacion Interiores PracticaDokument7 SeitenMedicion de Iluminacion Interiores PracticaEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Villalba Lozano Emilio DanielDokument17 SeitenVillalba Lozano Emilio DanielEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Informe Maquinas I N 12Dokument14 SeitenInforme Maquinas I N 12Emilio Daniel Villalba LozanoNoch keine Bewertungen

- Microcentral Eolico Solar AticoDokument63 SeitenMicrocentral Eolico Solar AticoEmilio Daniel Villalba LozanoNoch keine Bewertungen

- Rociado TérmicoDokument10 SeitenRociado TérmicoEmilio Daniel Villalba LozanoNoch keine Bewertungen

- GEOLOGÍA Cinturon de FuegoDokument5 SeitenGEOLOGÍA Cinturon de FuegoAndrés HeràzoNoch keine Bewertungen

- Laboratorios FISICOQUIMICA v4 PDFDokument25 SeitenLaboratorios FISICOQUIMICA v4 PDFEddy RolanNoch keine Bewertungen

- INFORME N 3-Ley de CharlesDokument9 SeitenINFORME N 3-Ley de CharlesJafetSoriaPaimaNoch keine Bewertungen

- Osmosis y Presión Osmótica AnnaDokument4 SeitenOsmosis y Presión Osmótica AnnaMedina Solis Anna ValeriaNoch keine Bewertungen

- Apuntes Mec Fluid 2a ParteDokument19 SeitenApuntes Mec Fluid 2a ParteCarlos CastroNoch keine Bewertungen

- Movimiento Circular.Dokument2 SeitenMovimiento Circular.Anderson RamirezNoch keine Bewertungen

- Ejercicios Ondas MecanicasDokument7 SeitenEjercicios Ondas MecanicasYane ServinNoch keine Bewertungen

- RACSAPOXY 100% Solidos 2018Dokument6 SeitenRACSAPOXY 100% Solidos 2018RACSA PINTURASNoch keine Bewertungen

- Bombas de VacioDokument27 SeitenBombas de Vacioluisvivasl100% (1)

- Inspección Visual y Manejo de Galgas Rev.1Dokument47 SeitenInspección Visual y Manejo de Galgas Rev.1ariel henryNoch keine Bewertungen

- Capitulo NueveDokument2 SeitenCapitulo NueveDoris FunezNoch keine Bewertungen

- Qué Es Un Generador de VaporDokument21 SeitenQué Es Un Generador de VaporAdolfo RafaelNoch keine Bewertungen

- Informe-Intercambio IonicoDokument12 SeitenInforme-Intercambio IonicoJOSE DAVID MARTINEZ MENCO ESTUDIANTENoch keine Bewertungen

- Mienbros en CompresionDokument130 SeitenMienbros en CompresionJose Daniel Sigüeñas AcostaNoch keine Bewertungen

- Jose RivadeneiraDokument50 SeitenJose RivadeneiraJose AntonioNoch keine Bewertungen

- Estudio de Mecánica de Suelos - Condominio Pascual Baburizza Limache - Rev. 0 (Incluye Anexos) PDFDokument85 SeitenEstudio de Mecánica de Suelos - Condominio Pascual Baburizza Limache - Rev. 0 (Incluye Anexos) PDFGuillermo NouelNoch keine Bewertungen

- Informe de NubesDokument20 SeitenInforme de NubesKenneth Flores Casablanca50% (4)

- Caida Del Puente MorandiDokument7 SeitenCaida Del Puente MorandiJacqueline FLNoch keine Bewertungen

- EstequiometríaDokument8 SeitenEstequiometríaMonse SaldañaNoch keine Bewertungen

- Guía de Extraordinario de Física Secundaria 2018-2019Dokument5 SeitenGuía de Extraordinario de Física Secundaria 2018-2019Adolfo HigueraNoch keine Bewertungen

- Cap IiiDokument52 SeitenCap IiicarlosNoch keine Bewertungen

- Informe #2Dokument9 SeitenInforme #2luis.haros02Noch keine Bewertungen

- Unidad 7 - ParesDokument9 SeitenUnidad 7 - ParesRAUL ALCIBIADES PEREZ MENANoch keine Bewertungen

- TBP - TUBO 160mm S-20 CON ANILLO REMOVIBLEDokument1 SeiteTBP - TUBO 160mm S-20 CON ANILLO REMOVIBLELuis Uriarte100% (1)

- Propiedades de Los MaterialesDokument2 SeitenPropiedades de Los MaterialesAleeFloresNoch keine Bewertungen

- La Hidrología Es Una Rama de Las Ciencias de La Tierra Que Estudia Las Propiedades Físicas - OdtDokument2 SeitenLa Hidrología Es Una Rama de Las Ciencias de La Tierra Que Estudia Las Propiedades Físicas - Odt'Pedro MendezNoch keine Bewertungen

- Polaridad Molecular Fuerzas y PropiedadesDokument5 SeitenPolaridad Molecular Fuerzas y PropiedadesJ JNoch keine Bewertungen

- INTRODUCCIÓNDokument9 SeitenINTRODUCCIÓNGaby FerminNoch keine Bewertungen

- Temperatura-Trabajo Electrónica PDFDokument16 SeitenTemperatura-Trabajo Electrónica PDFDIEGO LIZCANONoch keine Bewertungen

- Características y Propiedades Mecánicas Del AceroDokument19 SeitenCaracterísticas y Propiedades Mecánicas Del AceroRick Flores GomezNoch keine Bewertungen