Beruflich Dokumente

Kultur Dokumente

Ejercicio Aspectos Mediambientales - Caso Practico # 2

Hochgeladen von

Camilo Leonardo CASTRO HERNANDEZOriginaltitel

Copyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Ejercicio Aspectos Mediambientales - Caso Practico # 2

Hochgeladen von

Camilo Leonardo CASTRO HERNANDEZCopyright:

Verfügbare Formate

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004.

Reglamento EMAS (II)

Caso Práctico Nº 2: Valoración y evaluación de los

aspectos ambientales.

Objetivo:

Familiarizar al alumno con la identificación, valoración y evaluación de aspectos

medioambientales generados en la empresa, para establecer los objetivos y metas

a cumplir en función de los aspectos más significantes.

Extensión:

Máximo 6 páginas.

Se pide:

1. Identificar, valorar y evaluar los aspectos ambientales más importantes generados

en “Cartonajes Miguel y Mateo”, según los criterios de magnitud (M) y peligrosidad

(P), que establecerá el alumno una vez analizado el proceso productivo de la

empresa (se recomienda consultar el anexo 5 del módulo 5 del Manual).

Para realizar este caso se muestra la siguiente comparativa de datos obtenidos en

la empresa:

- Casos Prácticos - Página 1

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

Comparativa de los datos sobre consumos y generación de aguas residuales,

residuos y emisiones por parte de “Cartonajes Miguel y Mateo”

AÑO ANTERIOR AÑO ACTUAL

CONSUMOS

Consumo de agua fresca

6 m3/ton. 8m3/ton.

(de pozo)

Consumo de energía 18 Gj/ton. 20 Gj/ton.

Consumo de aditivos 500 l/ton. 550 l/ton.

VERTIDOS

Agua residual generada 2 m3/ton. 3,5 m3/ton.

DBO 400 mg O2/l 500 mg O2/l

DQO 2500 mg O2/l 3000 mg O2/l

Sólidos en suspensión 300 mg/l 310 mg/l

RESIDUOS

Residuos asimilables a

10 ton./ton. de cartón 15 ton./ton. de cartón

urbanos

RESIDUOS PELIGROSOS

Envases de productos

1.000 unidades/ton. 1.500 unidades/ton.

tóxicos y peligrosos

Bombillas 30 unidades 30 unidades

Toners y cartuchos de tinta 175 unidades 200 unidades

EMISIONES

Gases efecto invernadero 1500 ton./ton. de cartón 1250 ton./ton. de cartón

Partículas 950 ton./ton.cartón 800 ton./ton. de cartón

NOTA: Respecto al aspecto ambiental “Emisión de gases efecto invernadero”, ya que

actualmente no existe normativa vigente que regule los límites legales de emisión de

estos gases, no tener en cuenta la legislación como criterio de valoración de la

peligrosidad para este aspecto.

2. Una vez valorados los aspectos, calcular la significancia de cada uno de ellos

mediante el producto de la magnitud por la peligrosidad (S = M x P), y destacar los

aspectos ambientales con significancia alta, pues serán la base del

establecimiento de los objetivos y metas ambientales.

- Casos Prácticos - Página 2

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

Anexo: “Cartonajes Miguel y Mateo”

Cartonajes Miguel y Mateo (CMM) es una empresa que se dedica a la

fabricación de cartón monocapa a partir de fibra de papel recuperada. La

empresa se halla situada en la provincia de Guadalajara.

Sus clientes son empresas nacionales de manipulados de cartón para cajas.

Fundada por don Miguel Mateo García en 1990, CMM consta en la actualidad

de una plantilla de 50 trabajadores, de los que 24 son trabajadores

cualificados, 8 trabajan en el almacén y 18 en otros departamentos

CMM produce en la actualidad cartón de una capa a partir de fibra 100%

recuperada que se obtiene a partir de papel recuperado de calidad

mezclada, suministrado por varias empresas de recuperación de papel,

tanto de Guadalajara como de provincias limítrofes.

Tiene una producción anual de 654.000 toneladas de cartón, con un gasto

energético de 18 Gj/ton. (cuando lo normal para la producción de papel de

estas características es de 13-17 Gj/ton.). El consumo de agua por tonelada

de cartón es de 6 m3

No emplea ningún proceso de destintado ni ningún tratamiento de control

microbiológico. El agua que utiliza para su proceso de fabricación proviene

de un pozo y no sufre ningún tipo de tratamiento previo a su incorporación

al proceso. La fábrica posee una pequeña estación depuradora donde se

realiza un tratamiento primario del agua recuperada antes de su vertido al

río.

- Casos Prácticos - Página 3

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

Proceso de producción

1.- Preparación de la suspensión de pasta

El papel recuperado se recibe en forma de balas de papel prensado. Estas

balas se almacenan en un depósito abierto al aire libre hasta su utilización,

lo que conlleva el deterioro de las mismas con el paso del tiempo.

Las balas de papel o el papel amontonado son introducidas en el pulper o

desintegrador por medio de una cinta transportadora. El pulper disgrega la

materia prima a una consistencia del 3-18%, sin dañar las fibras. Los

rechazos más grandes, como telas y piezas de madera, se eliminan

también, generalmente por la parte inferior del tanque por medio de un

equipo auxiliar. Otros rechazos frecuentes son cuerdas de alambres, trapos,

plásticos o material pesado como alfileres, astillas, pedazos de metal,

piedras y suciedad. Estos rechazos se desechan junto con otros residuos

sólidos urbanos.

Después del pulper la suspensión de pasta es conducida a través de una

serie de limpiadores centrífugos que eliminan los contaminantes basándose

en su densidad, como grapas, granos de arena, etc. (se desechan junto con

las telas y maderas extraídas anteriormente) asegurando así un daño

mínimo en las etapas posteriores. En este punto, la consistencia de la

suspensión es de un 4-6%. Después del tamizado existe otra etapa de

limpieza centrífuga en la que la suspensión tiene una consistencia baja,

entre un 0.6 y 1 %, y en la que se eliminan grumos adhesivos, copos de

tinta, esmalte, recubrimientos y pegamento, que son vertidos a la red

interna de agua residual que se tratará en la depuradora de la fábrica.

- Casos Prácticos - Página 4

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

En la preparación de la suspensión de pasta se utilizan una gran variedad

de productos químicos, tales como almidones, encolantes y polímeros de

poloacrilamida, con objeto de proporcionar o potenciar unas propiedades

específicas de la hoja de papel, o bien para cualquier otro propósito.

2.- La máquina de papel

Los elementos básicos para la formación de la hoja son fibras, agua y un

medio para el drenado. El agua drena a través de la denominada tela de

formación, y las fibras celulósicas y las sustancias que se le añaden son

retenidas sobre la superficie de la tela, formándose de esta manera la hoja.

Tras la formación, la hoja se prensa y se seca para eliminar el exceso de

agua. Así, existen cinco etapas básicas en la fabricación de papel y cartón:

a) Dispersión de las fibras y posterior distribución sobre una tela

formadora de la hoja.

b) Drenado del agua.

c)Consolidación de la hoja.

d) Compactación de la hoja.

e) Secado.

En una máquina de papel pueden distinguirse las siguientes

áreas:

- Casos Prácticos - Página 5

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

Caja de alimentación o caja de cabeza de máquina. Caja

encargada de la distribución homogénea de la pasta sobre la tela de

formación en movimiento.

Tela de formación. Tela en movimiento sin fin que se encarga de

retener las fibras formando una hoja y por la que drena el agua por

gravedad y por succión.

Sección de prensas. Zona en la que mediante una serie de

prensas se elimina mediante presión una parte del agua y se fuerza

al contacto íntimo entre las fibras.

Sección de secado. El agua remanente es evaporada al poner la

hoja en contacto con cilindros calentados con vapor, lo que permite

el desarrollo de enlaces entre fibras.

f) Calandrado. En esta sección la hoja se prensa con rodillos

reduciendo su espesor y alisando su superficie.

g) Enrolladora; por último el papel es enrollado en una bobina.

3.- Formación de la hoja y drenado del agua

La suspensión de pasta, con una consistencia del 1% en fibras, se bombea

a través de la caja de cabeza de máquina de forma homogénea y

transversalmente a la tela de formación, que se mueve por la sección de

formación de la máquina como una cinta transportadora porosa, filtrándose

el agua a través de ella, y siendo retenidas las fibras en la superficie

superior de la tela. Al final de la tela de formación la hoja tiene una

consistencia de un 20% de fibras y un 80% de agua, aproximadamente. La

sección de formación de la máquina de papel se denomina también parte

húmeda o wet end.

- Casos Prácticos - Página 6

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

La formación es la etapa más crítica de la fabricación de papel. Si la

estructura de la hoja no se forma correctamente en la parte húmeda, es

muy difícil corregirla posteriormente en la máquina de papel.

PULPER LAVADO-DEPURADO PARTE HÚMEDA PARTE SECA

Prensado Secado Acabado

(1)

(3) (4) (6)

(2)

(5)

Papel Bomba de

cabeza de máquina

recuperado

Diagrama de flujo de una fábrica de papel a partir de fibra recuperada. (1) caja de

alimentación o de cabeza de máquina. (2) tela de formación. (3) sección de

prensas. (4) sección desecado. (5) calandrado. (6) Enrrolladora.

4.- Prensado

Una vez que la hoja se ha formado, se transfiere a la sección de prensas. La

función de prensado es continuar el proceso de eliminación del agua iniciado

en la sección de formación, consolidar la hoja y dar textura a su superficie,

soportarla y transportarla. Durante el prensado, el papel soportado por un

fieltro sin fin, atraviesa la línea tangencial formada por dos rodillos. El agua

pasa de la banda de papel al fieltro por compresión en la línea de tangencia

y es extraída del fieltro por succión, en cajas de vacío o succión. Aunque

dependiendo del tipo de papel y de la máquina, la consistencia típica de la

hoja a la salida de la prensa es de un 40% de fibra. Desde la sección de

prensas, la hoja es transferida a la sección de secado.

- Casos Prácticos - Página 7

Curso: Sistemas de Gestión Medioambiental. ISO 14001:2004. Reglamento EMAS (II)

5.- Secado

Tras el prensado, parte del agua restante es eliminada mediante

evaporación en la sección de secado. En ésta, la banda de papel viaja

alrededor de cilindros calientes, evaporándose así la mayor parte del agua

remanente. La consistencia de la hoja tras su paso por esta sección es de

un 95% de fibra (valores típicos en papeles normales). La sección de secado

de la máquina de papel se denomina parte seca.

6.- Encolado en superficie y calandrado

Cuando la banda de papel ya ha alcanzado un cierto nivel de sequedad, y

para mejorar algunas de sus características, como por ejemplo la aptitud a

la impresión, se pueden añadir a la superficie del papel diversas

formulaciones mediante prensas encoladoras. Posteriormente, en el

calandrado, la banda de papel pasa a través de una o varias líneas de

tangencia de formadas por rodillos, lo cual aumenta la lisura y la

uniformidad del papel y lo hace más delgado. Tras el calandrado, el papel es

enrollado formando una bobina de gran diámetro.

7.- Almacenaje

Una vez que se han formado las bobinas, se almacenan en una nave,

transportándolas mediante grúas, hasta su distribución a los clientes.

- Casos Prácticos - Página 8

Das könnte Ihnen auch gefallen

- Caso 1. Cartonajes Miguel y MateoDokument2 SeitenCaso 1. Cartonajes Miguel y MateoAlejandra Serrano100% (2)

- Gestionenergia CasoPractico2021Dokument5 SeitenGestionenergia CasoPractico2021Laura BonesNoch keine Bewertungen

- Sistemas de Gestión de Calidad IiDokument1 SeiteSistemas de Gestión de Calidad IiCelia Johana Rubio Navarro100% (2)

- Caso PR Ctico Calidad 1 Cartonajes Miguel y MateoDokument3 SeitenCaso PR Ctico Calidad 1 Cartonajes Miguel y MateonanyrieraNoch keine Bewertungen

- Políticas sostenibles municipalesDokument2 SeitenPolíticas sostenibles municipalesCelia Johana Rubio Navarro100% (1)

- CASO PRÁCTICO. Contaminación de Suelos y Aguas Subterráneas Modulo7Dokument1 SeiteCASO PRÁCTICO. Contaminación de Suelos y Aguas Subterráneas Modulo7Laura BonesNoch keine Bewertungen

- Objetivos calidad Cartonajes Miguel y MateoDokument1 SeiteObjetivos calidad Cartonajes Miguel y MateoJuan Carlos OnofreNoch keine Bewertungen

- Caso Práctico. Contaminación de Suelos y Aguas Subterráneas PDFDokument1 SeiteCaso Práctico. Contaminación de Suelos y Aguas Subterráneas PDFArdnaxela ChávarroscNoch keine Bewertungen

- CASO PRÁCTICO, Contaminación de Suelos y Aguas Subterráneas YxmmDokument2 SeitenCASO PRÁCTICO, Contaminación de Suelos y Aguas Subterráneas YxmmYunior Xavier Murillo MartinezNoch keine Bewertungen

- Caso Práctico. Análisis de Riesgos Medio AmbientalesDokument2 SeitenCaso Práctico. Análisis de Riesgos Medio AmbientalesBahiano Abada Capoeria100% (2)

- Caso Práctico - Evaluación Impacto Ambiental (II)Dokument3 SeitenCaso Práctico - Evaluación Impacto Ambiental (II)Bahiano Abada Capoeria100% (1)

- Caso Práctico Evaluación AmbientalDokument2 SeitenCaso Práctico Evaluación AmbientalBahiano Abada CapoeriaNoch keine Bewertungen

- Caso Práctico 6. Contamonación AtmosféricaDokument2 SeitenCaso Práctico 6. Contamonación AtmosféricaLEONARD ANTONIO VENCE ROCA100% (2)

- EAE Ordinaria para cambio de uso de 50 ha y EIA Simplificada para urbanización y fábrica aceiteDokument2 SeitenEAE Ordinaria para cambio de uso de 50 ha y EIA Simplificada para urbanización y fábrica aceiteGlenda Narváez100% (1)

- Anexo Caso Práctico - Cartonajes Miguel y MateoDokument5 SeitenAnexo Caso Práctico - Cartonajes Miguel y MateoRocio Rojas13% (8)

- Gestión de Proyectos Ambientales - Costa Del Sol, EspañaDokument2 SeitenGestión de Proyectos Ambientales - Costa Del Sol, EspañaMoniko Ortiz100% (1)

- En Una Ciudad Turística de La Costa Mediterránea de España Ocurrió Un Hecho Lamentable Pero Que en Cierta Medida Fue InevitableDokument1 SeiteEn Una Ciudad Turística de La Costa Mediterránea de España Ocurrió Un Hecho Lamentable Pero Que en Cierta Medida Fue InevitableCelia Johana Rubio NavarroNoch keine Bewertungen

- Contaminación de AguasDokument2 SeitenContaminación de AguasMoniko OrtizNoch keine Bewertungen

- Veis Posible Un Cambio de Modelo Económico Real en Esta Línea A Nivel GlobalDokument1 SeiteVeis Posible Un Cambio de Modelo Económico Real en Esta Línea A Nivel GlobalAndres Felipe Ramirez AcevedoNoch keine Bewertungen

- Caso Práctico 18. Evaluación Impacto Ambiental (I)Dokument2 SeitenCaso Práctico 18. Evaluación Impacto Ambiental (I)Bahiano Abada Capoeria100% (1)

- 20-Caso Práctico Desempeño AmbientalDokument3 Seiten20-Caso Práctico Desempeño AmbientalMónica Monterreal BarriosNoch keine Bewertungen

- Caso Práctico 9. Contaminación de AguasDokument3 SeitenCaso Práctico 9. Contaminación de AguasLeonard VenceNoch keine Bewertungen

- Contaminacion de AguaDokument2 SeitenContaminacion de Aguacelia rubio100% (1)

- Actividad de Analisis y Reflexion 11Dokument2 SeitenActividad de Analisis y Reflexion 11Albenis LopezNoch keine Bewertungen

- CASO PRÁCTICO. Evaluacion AmbientalDokument3 SeitenCASO PRÁCTICO. Evaluacion AmbientalPipe Caro100% (1)

- Carton MMDokument64 SeitenCarton MMTeofilo Tapia100% (1)

- Actividad de Analisis y Reflexion 17Dokument1 SeiteActividad de Analisis y Reflexion 17Albenis LopezNoch keine Bewertungen

- Caso - Sistemas de Gestión Ambiental (I)Dokument1 SeiteCaso - Sistemas de Gestión Ambiental (I)Teofilo Tapia50% (2)

- ForoDokument2 SeitenForodavid peñate0% (1)

- Evaluacion AmbientalDokument2 SeitenEvaluacion AmbientalMIGUELNoch keine Bewertungen

- Desarrollo de Respuesta de Caso Práctico Evaluación de Impacto Ambiental IIDokument4 SeitenDesarrollo de Respuesta de Caso Práctico Evaluación de Impacto Ambiental IIgeovanny50% (2)

- Caso Práctico. Modulo 9Dokument1 SeiteCaso Práctico. Modulo 9frengil collazos gomezNoch keine Bewertungen

- Caso Práctico Evaluación AmbientalDokument2 SeitenCaso Práctico Evaluación AmbientalDiegoNoch keine Bewertungen

- Actividad Analisis y Reflexion Calidad PDFDokument1 SeiteActividad Analisis y Reflexion Calidad PDFAngela Lara VargasNoch keine Bewertungen

- Desarrollo de Respuesta de Caso Práctico Evaluación AmbientalDokument2 SeitenDesarrollo de Respuesta de Caso Práctico Evaluación AmbientalgeovannyNoch keine Bewertungen

- Economía AmbientalDokument3 SeitenEconomía AmbientalCelia Johana Rubio NavarroNoch keine Bewertungen

- CASO PRÁCTICO. Evaluación de Impacto Ambiental (II)Dokument6 SeitenCASO PRÁCTICO. Evaluación de Impacto Ambiental (II)Pipe CaroNoch keine Bewertungen

- Caso Práctico - 2017Dokument1 SeiteCaso Práctico - 2017SammyTapiaBaldoceda0% (2)

- Desarrollo Del Caso Práctico 1Dokument2 SeitenDesarrollo Del Caso Práctico 1geovanny100% (1)

- EIA-Evaluación Impacto Ambiental IDokument4 SeitenEIA-Evaluación Impacto Ambiental IPipe Caro100% (1)

- Caso PracticoDokument1 SeiteCaso PracticoFarides Orozco BeleñoNoch keine Bewertungen

- Caso Modelos de Herramientas de La CalidadDokument3 SeitenCaso Modelos de Herramientas de La CalidadFarides Orozco Beleño100% (1)

- Gestion de Proyectos Ambientales-Caso PracticoDokument3 SeitenGestion de Proyectos Ambientales-Caso PracticoAndre100% (1)

- Objetivos Calidad Cartonajes Miguel y Mateo ISO 9001Dokument1 SeiteObjetivos Calidad Cartonajes Miguel y Mateo ISO 9001Celia Johana Rubio NavarroNoch keine Bewertungen

- CASO PRÁCTICO Cartonajes Miguel IIDokument1 SeiteCASO PRÁCTICO Cartonajes Miguel IIcarol orueNoch keine Bewertungen

- Cartonajes Miguel y MateoDokument1 SeiteCartonajes Miguel y MateoCelia Johana Rubio NavarroNoch keine Bewertungen

- Caso Practico - Residuos DomesticosDokument3 SeitenCaso Practico - Residuos DomesticosFERNANDANoch keine Bewertungen

- CASO PRÁCTICO. Contaminación Atmosférica Modulo5Dokument3 SeitenCASO PRÁCTICO. Contaminación Atmosférica Modulo5Laura BonesNoch keine Bewertungen

- Caso Pratico 1Dokument2 SeitenCaso Pratico 1Farides Orozco BeleñoNoch keine Bewertungen

- Caso Práctic1. Diagrama Espina de Pez.Dokument2 SeitenCaso Práctic1. Diagrama Espina de Pez.Celia Johana Rubio Navarro100% (2)

- Evaluación impacto ambiental canteraDokument5 SeitenEvaluación impacto ambiental canteraFarides Orozco Beleño100% (2)

- Caso Práctico 3. Auditoría InternaDokument2 SeitenCaso Práctico 3. Auditoría InternaLEONARD ANTONIO VENCE ROCANoch keine Bewertungen

- Respuesta Pregunta Modulo 2 SgaDokument1 SeiteRespuesta Pregunta Modulo 2 Sgacelia rubioNoch keine Bewertungen

- Reciclaje de Papel (Canastas)Dokument13 SeitenReciclaje de Papel (Canastas)Carlos GBNoch keine Bewertungen

- Estudio de Impacto AmbientalDokument9 SeitenEstudio de Impacto AmbientalLuis OspinoNoch keine Bewertungen

- Industrial Papelera Atlas SDokument10 SeitenIndustrial Papelera Atlas SReyner GarciaNoch keine Bewertungen

- Proceso de DestintadoDokument27 SeitenProceso de DestintadoLuis Enrique Gómez Clavijo83% (6)

- Industrial Papelera Atlas SDokument9 SeitenIndustrial Papelera Atlas SGael MuñozNoch keine Bewertungen

- 3 Informe TrupalDokument10 Seiten3 Informe TrupalMicky Lorel LorelNoch keine Bewertungen

- Industrializacion PapelDokument10 SeitenIndustrializacion PapelCamilo tressNoch keine Bewertungen

- Actividad Eje # 4, MercadosDokument24 SeitenActividad Eje # 4, MercadosJeismar TellezNoch keine Bewertungen

- Aceptaciones Bancarias DOSDokument4 SeitenAceptaciones Bancarias DOSClaudia AlvaradoNoch keine Bewertungen

- SaaS - Fresh To Table PDFDokument11 SeitenSaaS - Fresh To Table PDFJose CastroNoch keine Bewertungen

- Resumén de 'El Mito Del Desarrollo Y La Crisis de Civilización'Dokument8 SeitenResumén de 'El Mito Del Desarrollo Y La Crisis de Civilización'Beatriz DevidesNoch keine Bewertungen

- La Maquina de Vapor y Revolucion IndustrialDokument5 SeitenLa Maquina de Vapor y Revolucion IndustrialSandra Patricia Rodriguez AcevedoNoch keine Bewertungen

- Conocer 0076Dokument13 SeitenConocer 0076JuanNoch keine Bewertungen

- Informe de Conserva de DuraznoDokument9 SeitenInforme de Conserva de DuraznoHenry ConisllaNoch keine Bewertungen

- Tarea 2Dokument3 SeitenTarea 2Esteban CarrionNoch keine Bewertungen

- Trabajo Empresa Fruver PoliDokument10 SeitenTrabajo Empresa Fruver PoliDiana Ximena Alvira TriviñoNoch keine Bewertungen

- TYF InstructivoParaAbogadosDokument5 SeitenTYF InstructivoParaAbogadosTuny SuarezNoch keine Bewertungen

- Concreto AutocompactanteDokument14 SeitenConcreto AutocompactanteMarelin HumpiriNoch keine Bewertungen

- Folleto Ing Industrial 2022Dokument12 SeitenFolleto Ing Industrial 2022Yerald PeraltaNoch keine Bewertungen

- GCI - La Contrarrevolución Rusa y El Desarrollo Del Capitalismo - OdtDokument97 SeitenGCI - La Contrarrevolución Rusa y El Desarrollo Del Capitalismo - OdtjucagereNoch keine Bewertungen

- Procedimiento para La Matriz de Peligros y Prevencion de Riesgos.Dokument13 SeitenProcedimiento para La Matriz de Peligros y Prevencion de Riesgos.VIVANA PATRICIA MARTINEZ CUARTASNoch keine Bewertungen

- Programa Arquitectonico HospitalDokument19 SeitenPrograma Arquitectonico HospitalEdison Cogua UsecheNoch keine Bewertungen

- Universidad Rafael LandívarDokument15 SeitenUniversidad Rafael LandívarNovita Fuentes50% (2)

- Actividad #4-Informe #1 Proyecto IntegradorDokument2 SeitenActividad #4-Informe #1 Proyecto IntegradorJose GermanNoch keine Bewertungen

- Conciliacion Bancaria EjerciciosDokument1 SeiteConciliacion Bancaria EjercicioseduardNoch keine Bewertungen

- Diferencia Entre Un Contrato Individual de Trabajo y Un Contrato de Servicios ProfesionalesDokument4 SeitenDiferencia Entre Un Contrato Individual de Trabajo y Un Contrato de Servicios ProfesionalesAlejandra JZ100% (2)

- Formulario N5 Liquidacion de Seguro Por Acto Quirurgico PDFDokument1 SeiteFormulario N5 Liquidacion de Seguro Por Acto Quirurgico PDFDenisse FigueroaNoch keine Bewertungen

- Análisis microeconómico empresa bienes serviciosDokument2 SeitenAnálisis microeconómico empresa bienes serviciosSofia VegaNoch keine Bewertungen

- Modifica decreto sobre descuento predialDokument2 SeitenModifica decreto sobre descuento predialYuri Andrea Paez VillanuevaNoch keine Bewertungen

- Aprendizaje Basado en ProyectosDokument2 SeitenAprendizaje Basado en ProyectosJackelineAliagaNoch keine Bewertungen

- Tarea EcoeDokument5 SeitenTarea Ecoeapi-543755536Noch keine Bewertungen

- Prevencion y Lucha Contra IncendioDokument38 SeitenPrevencion y Lucha Contra IncendioAndres Kaza Vilca100% (1)

- Manual Basico para Agentes de Desarrollo Local y Otros ActoresDokument235 SeitenManual Basico para Agentes de Desarrollo Local y Otros ActoresAlfredo CaceresNoch keine Bewertungen

- Requerimiento Ccecc-Sc-003-28.06.2021Dokument1 SeiteRequerimiento Ccecc-Sc-003-28.06.2021Elber John Chuctaya QuispeNoch keine Bewertungen

- Trabajo Colaborativo 2 Intervenciones ColectivasDokument12 SeitenTrabajo Colaborativo 2 Intervenciones ColectivasIsabel PardoNoch keine Bewertungen

- LP - Lost On You. Letra y TraducciónDokument1 SeiteLP - Lost On You. Letra y TraducciónBenja SosaNoch keine Bewertungen

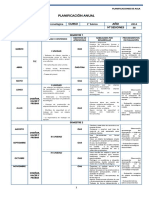

- Planificación anual de Educación Tecnológica 1° básicoDokument43 SeitenPlanificación anual de Educación Tecnológica 1° básicoNataliaMackarenaVeraFuentes100% (2)