Beruflich Dokumente

Kultur Dokumente

Propiedades Del Aluminio

Hochgeladen von

Hernan QuishpeCopyright

Verfügbare Formate

Dieses Dokument teilen

Dokument teilen oder einbetten

Stufen Sie dieses Dokument als nützlich ein?

Sind diese Inhalte unangemessen?

Dieses Dokument meldenCopyright:

Verfügbare Formate

Propiedades Del Aluminio

Hochgeladen von

Hernan QuishpeCopyright:

Verfügbare Formate

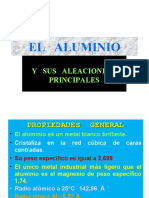

PROPIEDADES DEL ALUMINIO

El aluminio es un metal ligero, de color blanco plateado y relativamente blando.

Si comparamos dos piezas de las mismas dimensiones, una de aluminio y otra de

acero, observaremos que el peso de la primera es aproximadamente tres veces

superior a la de la segunda, por lo que podemos decir que la densidad del aluminio es

la tercera parte de la del acero.

El aluminio es conocido también por su resistencia a la corrosión frente al aire, agua,

aceites, alimentos y muchos agentes químicos. Esta resistencia se debe a la

existencia de una capa de óxido de aluminio, llamada alúmina, que impide la corrosión

del metal. Se trata de una capa refractaria, es decir, que posee una temperatura de

fusión muy elevada por lo que se debe retirar antes o durante la operación de soldeo

para permitir una buena fusión del metal base.

El aluminio es un metal muy dúctil (incluso a muy bajas temperaturas) y con baja

resistencia mecánica. Sin embargo las aleaciones de aluminio tienen mayor

resistencia mecánica que el aluminio puro ya que los elementos de aleación

endurecen y mejoran las características mecánicas del aluminio.

El aluminio puro se utiliza principalmente en aplicaciones eléctricas, debido a su

excelente conductividad eléctrica, superior a la de las aleaciones de aluminio.

ALEACIONES DE ALUMINIO

El aluminio se alea principalmente con el Cobre (Cu), Magnesio (Mg), Silicio (Si), y

Zinc (Zn). También se suelen añadir pequeñas cantidades de Cromo (Cr), Hierro (Fe),

Níquel (Ni) y Titanio (Ti). Existen multitud de aleaciones de aluminio, con la ventaja de

que cada una de ellas posee alguna característica superior a la del aluminio sin alear.

Las piezas de las aleaciones de aluminio pueden obtenerse por moldeo,

consiguiéndose así piezas de formas variadas, o mediante procesos que conllevan

una deformación, como la laminación o la forja, con los que se obtienen chapas,

barras, tubos, alambres, perfiles, etc. A las aleaciones destinadas a la obtención de

este tipo de productos se les denominan aleaciones para forja.

Tanto en el grupo de aleaciones para forja, como en el de aleaciones para moldeo, se

pueden distinguir dos tipos de aleaciones:

X- Aleaciones tratables térmicamente (también llamadas bonificables).

Y- Aleaciones no tratables térmicamente (también llamadas no bonificables).

El tratamiento térmico de bonificado consiste en un calentamiento a 500ºC con

enfriamiento rápido; posteriormente, y dependiendo de la aleación, se realizará una

maduración natural o artificial. La maduración natural consiste en el mantenimiento a

temperatura ambiente y la artificial a unos 200ºC.

Si se realizara este tratamiento sobre las aleaciones bonificables, aumentarían su

dureza y resistencia mecánica, mientras que sobre las aleaciones no bonificables, no

experimentarían ningún cambio significativo sobre sus propiedades.

Designación de las aleaciones de aluminio para forja.

Sólo se expondrán las aleaciones para forja puesto que son las que más se destinan a

trabajos de soldeo.

Según la norma UNE 38-300 “Aluminio y aleaciones para forja. Generalidades”, el

aluminio y las aleaciones de aluminio para forja constituyen la serie L-3XXX. Esta serie

se clasifica en grupos, atendiendo a los principales elementos de aleación. Se

consideran los grupos siguientes que se indican en la siguiente tabla.

Tabla 1. Aleaciones de aluminio

Comportamiento de las aleaciones de aluminio para forja

Las aleaciones no bonificables según la designación AA son las 1XXX, 3XXX y

algunas 4XXX y 5XXX, siendo las aleaciones de este tipo soldables.

Las aleaciones bonificables según la AA son las 2XXX y algunas 4XXX, 5XXX, 6XXX

y 7XXX. El soldeo no es recomendable para muchas de las aleaciones de este tipo,

sin embargo si se pueden soldar casi todas las aleaciones 5XXX, 6XXX y las

aleaciones 2219, 7005 y 7039. En la siguiente tabla se indica la soldabilidad de

algunas aleaciones de aluminio, habiéndose seleccionado casi todas las que son

soldables por procesos TIG y MIG.

Tabla 2. Soldabilidad de las aleaciones de aluminio según el proceso de soldadura

X- Aleación soldable por el proceso indicado.

Y- Aleación soldable por el proceso indicado en la mayoría de los casos. Puede

requerir técnicas o ensayos especiales para determinar las técnicas adecuadas.

Z- Difícilmente soldable mediante el proceso indicado.

X- No se recomienda el soldeo por el proceso indicado.

Factores influyentes en la realización de las uniones soldadas.

Temperatura de fusión del aluminio

El aluminio puro funde a unos 600ºC y las aleaciones de aluminio a unos 560ºC,

temperaturas muy bajas en comparación con la del acero (1535ºC) y la del cobre

(1082ºC). Sin embargo las aleaciones de aluminio no cambian de color durante el

calentamiento, por lo que se corre el riesgo de perforar la pieza.

Conductividad térmica

Las aleaciones de aluminio conducen el calor tres veces más rápido que el acero, por

lo que se requerirá un aporte térmico más elevado para soldar una pieza de aluminio

que una de acero, aunque ambas tengan las mismas dimensiones. Para conseguir

una buena fusión cuando la pieza tenga gran espesor, es necesario realizar un

precalentamiento.

Figura 1. Comparación de la conductividad térmica del acero y el aluminio

Óxido de aluminio

En las aleaciones de aluminio, en presencia de aire, se forma alúmina (óxido de

aluminio) con gran facilidad. Este óxido tiene una temperatura de fusión muy elevada,

entre 1200ºC y 2000ºC mayor que la temperatura de fusión del aluminio. Por tanto el

aluminio funde antes que su óxido y, cuando esto sucede, la película de óxido impide

la fusión entre el metal base y el metal de aportación, por lo que es imprescindible

eliminar o retirar la capa de óxido mediante un decapado químico, un fundente,

amolado o mediante la acción decapante del arco eléctrico.

En el soldeo MIG y TIG (con CC+ o CA respectivamente) el arco eléctrico decapa la

superficie de la pieza eliminando el óxido y la envoltura del gas inerte previene la

contaminación del baño.

En algunas ocasiones, y debido a una mala limpieza, se puede quedar atrapado algún

óxido en el baño de fusión que dará lugar a una imperfección en la soldadura. Es

imprescindible limpiar las piezas antes del soldeo y cepillarlas utilizando cepillos con

púas de acero inoxidable. Estos cepillos deberán destinarse exclusivamente a la

limpieza de aluminio.

Procesos de soldeo

El aluminio y sus aleaciones pueden soldarse mediante la mayoría de los procesos de

soldeo por fusión, así como por soldeo blando, fuerte y soldeo en estado sólido. El

soldeo por fusión se puede realizar mediante TIG, MIG, por resistencia, plasma, láser

y haz de electrones. El soldeo con electrodos revestidos y oxigás sólo se emplea en

reparaciones, o cuando no es posible utilizar otro proceso por carencia de medios. El

proceso por arco sumergido no se realiza.

Recomendaciones para la realización del soldeo

Geometría de la unión

Se puede emplear un diseño especial (Figura A) cuando sólo se puede realizar el

soldeo TIG o MIG por una sola cara y sea imprescindible obtener una raíz suave y lisa.

Se puede utilizar para espesores mayores de 3mm y en cualquier posición. Aunque se

consigue con relativa facilidad una buena penetración se requiere gran cantidad de

metal de aportación y las deformaciones pueden ser mayores que las que se producen

con diseños convencionales. Se aplica principalmente en tubería, sobre todo en

posición fija.

En las uniones en V no se recomiendan ángulos de chaflán menores de 60º. Para

espesores gruesos se puede emplear una geometría como la de la figura B.

Figura 2. Geometría de la unión para casos especiales

Precalentamiento

No suele ser necesario el precalentamiento. Como excepción se consideran las piezas

de gran espesor, en las que un precalentamiento adecuado puede disminuir el aporte

térmico requerido para conseguir la fusión y penetración requeridas. Aunque puede

ser habitual precalentar cuando se realizan soldaduras TIG, no lo es cuando se

emplea el MIG.

No se debe abusar del precalentamiento pues puede ser perjudicial para el aluminio.

En las aleaciones bonificables, como la AA 6061, un precalentamiento a temperatura

elevada disminuirá las propiedades mecánicas. Las aleaciones con un 3-5.5% de

magnesio (Mg), como las 5XXX, no deben precalentarse por encima de 115ºC y la

temperatura entre pasadas será inferior a 150ºC.

En muchas ocasiones se utilizan lápices térmicos para determinar la temperatura de la

pieza. A continuación se indican las temperaturas de precalentamiento recomendadas.

Figura 3. Temperaturas de precalentamientos.

Metales de aportación

Se pueden utilizar tanto varillas como alambres y electrodos recubiertos.

Clasificación según la norma AWS

La designación más utilizada es la de la AWS. En la especificación AWS A5.3 se

indica la designación de los electrodos recubiertos y en la AWS A5.10 se indica la

designación de las varillas y alambres para el soldeo TIG y MIG. La designación de los

metales de aportación está representada en la siguiente figura.

Figura 4. Designación de los metales de aportación de aluminio conforme AWS.

Electrodos recubiertos

Todos ellos se utilizan con corriente continua polaridad inversa (CC+). Su

revestimiento tiene tendencia a absorber humedad, por lo que deberán almacenarse

en lugares con temperatura y humedad controladas, debiéndose realizar un secado

antes del soldeo, ya que un electrodo húmedo producirá poros en la soldadura.

Figura 5. Electrodos recubiertos para aluminio y sus aleaciones de acuerdo con AWS A5.3

Alambres y varillas

Los alambres y varillas empleados son los de la siguiente tabla, siendo los más

comunes los que aparecen en negrita.

Figura 6. Alambres y varillas para el soldeo de aluminio de acuerdo con AWS A5.101

Bibliografía

ELECTRIC, L. (s.f.). Soldabilidad de aluminio y aleaciones. Obtenido de

http://solysol.com.es/data/documents/soldadura=20aluminio.doc.pdf

1

(ELECTRIC)

Das könnte Ihnen auch gefallen

- GalvanzadoDokument8 SeitenGalvanzadoimriasbajasNoch keine Bewertungen

- Elaboracion de Una Barra de Chocolate Con Leche.Dokument12 SeitenElaboracion de Una Barra de Chocolate Con Leche.Paola GonzalezNoch keine Bewertungen

- Chocolate Con LecheDokument6 SeitenChocolate Con LecheReinaNoch keine Bewertungen

- DecapadoDokument9 SeitenDecapadoCarlos JimaNoch keine Bewertungen

- Tipos de ChocolateDokument3 SeitenTipos de ChocolateotakukurosakiNoch keine Bewertungen

- Desencalado y PurgadoDokument10 SeitenDesencalado y PurgadoDiego Alejandro Asencio Cuellar0% (1)

- Azul de MetilenoDokument3 SeitenAzul de MetilenoMaryMarijoseRamosdeVargasNoch keine Bewertungen

- Soldadura AluminioDokument14 SeitenSoldadura AluminioFelipe Erreape Avendaño100% (1)

- Informe Topicos II TIG MetalurgicaDokument13 SeitenInforme Topicos II TIG MetalurgicaRichard Pilar ElguetaNoch keine Bewertungen

- Pesentación de Proceso de Soldadura TIG - GTAWDokument51 SeitenPesentación de Proceso de Soldadura TIG - GTAWJoel NoriegaNoch keine Bewertungen

- Soldabilidad Del AluminioDokument21 SeitenSoldabilidad Del AluminioEmilce Bogado MartinezNoch keine Bewertungen

- Como Soldar DuraluminioDokument6 SeitenComo Soldar DuraluminioEduardoAndresRodriguezSilvaNoch keine Bewertungen

- Informe Proceso Especiales de SoldaduraDokument29 SeitenInforme Proceso Especiales de Soldaduralomasbig100% (1)

- Documento ICS6Dokument16 SeitenDocumento ICS6RAMIRO GARCIA CANCELANoch keine Bewertungen

- Soldabilidad Del Aluminio y Sus AleacionesDokument24 SeitenSoldabilidad Del Aluminio y Sus Aleacionesnorton100% (3)

- Uso Del Aluminio Como EstructurasDokument52 SeitenUso Del Aluminio Como EstructurasGilberto ZamudioNoch keine Bewertungen

- Unid 2 Aleaciones No FerrosasDokument41 SeitenUnid 2 Aleaciones No FerrosasLincol Hinostroza RiveraNoch keine Bewertungen

- Metales No Ferrosos PDFDokument30 SeitenMetales No Ferrosos PDFAndres NavarroNoch keine Bewertungen

- Ud6 Metalurgia Del AluminioDokument16 SeitenUd6 Metalurgia Del AluminioLuisCondedelMonteNoch keine Bewertungen

- Soldadura de AluminioDokument18 SeitenSoldadura de Aluminioapi-118986524Noch keine Bewertungen

- Tipos de Electrodo y Su AplicaciónDokument8 SeitenTipos de Electrodo y Su AplicaciónDanilo Ariza GtzNoch keine Bewertungen

- Puedo Soldar El Aluminio Al AceroDokument8 SeitenPuedo Soldar El Aluminio Al AceroDiego IporreNoch keine Bewertungen

- Problemas en La Soldabilidad Del Aluminio y Sus AleacionesDokument10 SeitenProblemas en La Soldabilidad Del Aluminio y Sus AleacionesDavid TrujilloNoch keine Bewertungen

- Aleaciones de AluminioDokument13 SeitenAleaciones de AluminioJuan Felipe Caicedo CasanovaNoch keine Bewertungen

- Texto7 SoldauraDokument28 SeitenTexto7 SoldauraAnyel Juarez Delgado0% (1)

- Tesis Bronce Al Aluminio ASM 356Dokument72 SeitenTesis Bronce Al Aluminio ASM 356Diego VelardeNoch keine Bewertungen

- Cuestionario Lab Soldadura 12Dokument12 SeitenCuestionario Lab Soldadura 12Antón JaCob Di La RottaNoch keine Bewertungen

- Soldadura de Arco EléctricoDokument24 SeitenSoldadura de Arco Eléctricofrancko loredoNoch keine Bewertungen

- AyA capacitacionTecnicaAluminioDokument31 SeitenAyA capacitacionTecnicaAluminioFAIVER EMILIO HERRERA TRUJILLONoch keine Bewertungen

- SoldabilidadDokument15 SeitenSoldabilidadCarlos GuilarteNoch keine Bewertungen

- Aleaciones de AluminioDokument20 SeitenAleaciones de AluminioSaulo TrejoNoch keine Bewertungen

- Cómo Soldar Aluminio Con TIGDokument9 SeitenCómo Soldar Aluminio Con TIGJOHN CARLOS ARRIOLA ALVAREZ100% (2)

- ACERODokument28 SeitenACEROJose Gabriel Vasquez AraujoNoch keine Bewertungen

- Aluminio y AceroDokument3 SeitenAluminio y AcerojhoelgmNoch keine Bewertungen

- 222especificaciones Tecnicas de Los Aceros Aisi-Sae-Astm IiDokument19 Seiten222especificaciones Tecnicas de Los Aceros Aisi-Sae-Astm IiRicardo PeraltaNoch keine Bewertungen

- Soldadura Del AluminioDokument15 SeitenSoldadura Del AluminioalejandroNoch keine Bewertungen

- FP-04 (Aceros Duplex) PDFDokument6 SeitenFP-04 (Aceros Duplex) PDFJuan ZamoraNoch keine Bewertungen

- 7 Soldabilidad Del AluminioDokument19 Seiten7 Soldabilidad Del Aluminiowgomez_175543Noch keine Bewertungen

- Exposición MaterialesDokument8 SeitenExposición MaterialesIngrid Nathalia Tobar TobarNoch keine Bewertungen

- Tratamiento Térmico Del Aluminio y Sus AleacionesDokument141 SeitenTratamiento Térmico Del Aluminio y Sus AleacionesSalma Padilla JuárezNoch keine Bewertungen

- Horacio Arregoces, Manuel Quintero.Dokument11 SeitenHoracio Arregoces, Manuel Quintero.Horacio Antonio Arregoces VillegasNoch keine Bewertungen

- Aleaciones No FerrosasDokument33 SeitenAleaciones No FerrosasEfrain Josue Boatswain MedinaNoch keine Bewertungen

- A 3Dokument5 SeitenA 3EMz EmzNoch keine Bewertungen

- MM Ii B 12 (Al)Dokument62 SeitenMM Ii B 12 (Al)Carlo Bastidas JaimesNoch keine Bewertungen

- Tarea Soldadura 1Dokument6 SeitenTarea Soldadura 1BELTRAN COLQUE KENNY ALDRINNoch keine Bewertungen

- Soldadura Con Electrodo de Hierro Fundido y AluminioDokument6 SeitenSoldadura Con Electrodo de Hierro Fundido y AluminioEdwin RocaNoch keine Bewertungen

- CuestionarioDokument3 SeitenCuestionarioCynthia Guerra100% (1)

- Materiales No Ferrosos LigerosDokument3 SeitenMateriales No Ferrosos Ligerospatrcio arayaNoch keine Bewertungen

- AnodizadoDokument6 SeitenAnodizadoAdrian GhabbhalNoch keine Bewertungen

- Metalografia Del AluminioDokument34 SeitenMetalografia Del AluminioJose Alberto Vilchez Urrutia100% (12)

- Aleaciones de AluminioDokument17 SeitenAleaciones de AluminioJessica CristinaNoch keine Bewertungen

- Soldabilidad de Aleaciones Base AluminioDokument34 SeitenSoldabilidad de Aleaciones Base AluminioMiriam CuinNoch keine Bewertungen

- Reacciones Químicas AluminioDokument5 SeitenReacciones Químicas AluminioEusebio CostaNoch keine Bewertungen

- Agrietamiento AluDokument13 SeitenAgrietamiento AluFrancy Milena GonzalezNoch keine Bewertungen

- Soldabilidad de Materiales - Valeria LeónDokument9 SeitenSoldabilidad de Materiales - Valeria Leónluisx10Noch keine Bewertungen

- Texto 10Dokument24 SeitenTexto 10Alexander RamosNoch keine Bewertungen

- Soldadura 06-INA-D01Dokument22 SeitenSoldadura 06-INA-D01Jose MatosNoch keine Bewertungen

- Aluminio y Sus AleacionesDokument13 SeitenAluminio y Sus AleacionesSantiCámporaNoch keine Bewertungen

- Envejecimiento AluminioDokument16 SeitenEnvejecimiento AluminioJosé G. Ortiz MesíasNoch keine Bewertungen

- Aleaciones de AluminioDokument30 SeitenAleaciones de Aluminioadolfo alejandro gutierrez torresNoch keine Bewertungen

- Espermatograma: R11P8 Revisión 02Dokument1 SeiteEspermatograma: R11P8 Revisión 02Hernan QuishpeNoch keine Bewertungen

- EXAMEN 2 Dsaniel González PuntosDokument17 SeitenEXAMEN 2 Dsaniel González PuntosHernan QuishpeNoch keine Bewertungen

- L6 - Balance+RQ - I - +PROBLEMAS ResueltosDokument30 SeitenL6 - Balance+RQ - I - +PROBLEMAS ResueltosHernan QuishpeNoch keine Bewertungen

- EXAMEN 2 Dsaniel González PuntosDokument17 SeitenEXAMEN 2 Dsaniel González PuntosHernan QuishpeNoch keine Bewertungen

- IntrocducciónDokument52 SeitenIntrocducciónHernan QuishpeNoch keine Bewertungen

- Principio de Funcionamiento Del Transformador y AutotransfDokument52 SeitenPrincipio de Funcionamiento Del Transformador y AutotransfHernan QuishpeNoch keine Bewertungen

- Deber Fasores Mallas NodosDokument4 SeitenDeber Fasores Mallas NodosHernan QuishpeNoch keine Bewertungen

- 2.5.-Ejercicios de La Ley Cero de TermodinamicaDokument17 Seiten2.5.-Ejercicios de La Ley Cero de TermodinamicaHernan Quishpe100% (2)

- Grupo6 Tallern3Dokument24 SeitenGrupo6 Tallern3Hernan QuishpeNoch keine Bewertungen

- Final MateriaDokument252 SeitenFinal MateriaHernan QuishpeNoch keine Bewertungen

- Recuperativa IIDokument3 SeitenRecuperativa IIHernan QuishpeNoch keine Bewertungen

- Ex MecfluidosDokument1 SeiteEx MecfluidosHernan QuishpeNoch keine Bewertungen

- Tema MagnetismoDokument87 SeitenTema MagnetismoHernan QuishpeNoch keine Bewertungen

- Dinámica de Una Partícula Coordenadas CurvilíneasDokument31 SeitenDinámica de Una Partícula Coordenadas CurvilíneasHernan QuishpeNoch keine Bewertungen

- Cap 6 Sustancia Pura 19 Mayo 2013Dokument15 SeitenCap 6 Sustancia Pura 19 Mayo 2013Johan RobertoNoch keine Bewertungen

- 2 PARCIAL 31 Primera Parte AplicarDokument4 Seiten2 PARCIAL 31 Primera Parte AplicarHernan QuishpeNoch keine Bewertungen

- Dinámica de Una Partícula Coordinadas RectangularesDokument12 SeitenDinámica de Una Partícula Coordinadas RectangularesHernan QuishpeNoch keine Bewertungen

- Formato de Carta de AutorizaciónDokument1 SeiteFormato de Carta de AutorizaciónHernan QuishpeNoch keine Bewertungen

- 1.-Practica #01Dokument6 Seiten1.-Practica #01Hernan QuishpeNoch keine Bewertungen

- ACTIVIDAD SO6 MEC27 2021-3 Resistencia de MaterialesDokument11 SeitenACTIVIDAD SO6 MEC27 2021-3 Resistencia de MaterialesHernan QuishpeNoch keine Bewertungen

- Grupo6 TallerN1Dokument34 SeitenGrupo6 TallerN1Hernan QuishpeNoch keine Bewertungen

- Introduccion DinamicaDokument12 SeitenIntroduccion DinamicaHernan QuishpeNoch keine Bewertungen

- C. de GeologíaDokument1 SeiteC. de GeologíaHernan QuishpeNoch keine Bewertungen

- 2021 1 Hidraulica PS2Dokument2 Seiten2021 1 Hidraulica PS2Hernan QuishpeNoch keine Bewertungen

- 2 PARCIAL 31 Primera Parte AplicarDokument4 Seiten2 PARCIAL 31 Primera Parte AplicarHernan QuishpeNoch keine Bewertungen

- C. de GeologíaDokument1 SeiteC. de GeologíaHernan QuishpeNoch keine Bewertungen

- ACTIVIDAD SO6 MEC27 2021-3 Resistencia de MaterialesDokument11 SeitenACTIVIDAD SO6 MEC27 2021-3 Resistencia de MaterialesHernan QuishpeNoch keine Bewertungen

- 10 MdeFluidos EcFundamentalesDokument32 Seiten10 MdeFluidos EcFundamentalesMarcio BautistaNoch keine Bewertungen

- 11 MdeFluidos OrificiosDokument30 Seiten11 MdeFluidos OrificiosHernan QuishpeNoch keine Bewertungen

- 12 MdeFluidos CompuertasDokument17 Seiten12 MdeFluidos CompuertasHernan QuishpeNoch keine Bewertungen

- Determinación de AnionesDokument13 SeitenDeterminación de AnionesJorman Iván Barrera Vergara100% (1)

- QUIMICA NomenclaturaDokument3 SeitenQUIMICA Nomenclaturavictor sNoch keine Bewertungen

- 02 Mate - 4° 2018 CorregidoDokument41 Seiten02 Mate - 4° 2018 CorregidoKadmielIstNoch keine Bewertungen

- Reacciones Químicas, Estequiometria, Ejercicios y Problemas Resueltos - Profesor10dematesDokument11 SeitenReacciones Químicas, Estequiometria, Ejercicios y Problemas Resueltos - Profesor10dematesLuciana RománNoch keine Bewertungen

- Caucho Shore Propiedades PDFDokument13 SeitenCaucho Shore Propiedades PDFAndres Byke SepulvedaNoch keine Bewertungen

- Química IDokument104 SeitenQuímica IRohel Rodrigo Salhua LlachoNoch keine Bewertungen

- ANEXO 10A - Sustancias PeligrosasDokument1 SeiteANEXO 10A - Sustancias PeligrosasRamiro Cuba - RbcNoch keine Bewertungen

- Electrometalurgia de CobreDokument24 SeitenElectrometalurgia de CobrePascual Daga DeudorNoch keine Bewertungen

- Reducción de Alcoholes y CetonasDokument14 SeitenReducción de Alcoholes y CetonasJonathanHernándezCastillo0% (1)

- 2° Clasificacion - Elementos.tabla - PeriodicaDokument22 Seiten2° Clasificacion - Elementos.tabla - PeriodicaAngel Fuentes MauroNoch keine Bewertungen

- 1 2 Contaminantes Del Agua Parte 2Dokument30 Seiten1 2 Contaminantes Del Agua Parte 2Ariel FerreyraNoch keine Bewertungen

- Combustion de MaterialesDokument24 SeitenCombustion de MaterialesDavis Lenin Cconchoy WheelerNoch keine Bewertungen

- Charla de Jaime GarzónDokument4 SeitenCharla de Jaime Garzónmario grajalesNoch keine Bewertungen

- Labo 7 InoDokument20 SeitenLabo 7 InoNelsi Paredes CalderónNoch keine Bewertungen

- Informe Control de CalidadDokument43 SeitenInforme Control de Calidadcaso06100% (1)

- 1.2NOMENCLATURA QUIMICA INORGANICA - PDF Versión 1Dokument3 Seiten1.2NOMENCLATURA QUIMICA INORGANICA - PDF Versión 1BernardoNoch keine Bewertungen

- Tabla Periodica Secuencia # 2Dokument5 SeitenTabla Periodica Secuencia # 2Paula MoralesNoch keine Bewertungen

- Unidad 02 Configuracion Electronica AbreviadaDokument3 SeitenUnidad 02 Configuracion Electronica AbreviadaDerick GuamboNoch keine Bewertungen

- Trabajo Colaborativo 1 Act6Dokument9 SeitenTrabajo Colaborativo 1 Act6EbenezerBeleñoSierrNoch keine Bewertungen

- 7) AcetilenoDokument3 Seiten7) AcetilenoleumascossioNoch keine Bewertungen

- Calculo Del Consumo de Cianuro y CalDokument2 SeitenCalculo Del Consumo de Cianuro y CalbryanvNoch keine Bewertungen

- Practica #1Dokument5 SeitenPractica #1JonaNoch keine Bewertungen

- TantalioDokument4 SeitenTantalioelvisNoch keine Bewertungen

- Compuestos Orgánicos de Azufre:: Tioles, Tioéteres, Disulfuros, TioésteresDokument14 SeitenCompuestos Orgánicos de Azufre:: Tioles, Tioéteres, Disulfuros, TioésteresMacarena CortésNoch keine Bewertungen

- Tarea de Quimica UrgenteDokument2 SeitenTarea de Quimica UrgenteYanina HuayguaNoch keine Bewertungen

- Losa Deportiva (Estructura de Techo) - TechoDokument1 SeiteLosa Deportiva (Estructura de Techo) - TechoIvanRudyOchoaNoch keine Bewertungen

- Aceite DegradadoDokument2 SeitenAceite DegradadoUTMC CARTAGENANoch keine Bewertungen

- Ejercicios Reacciones QuímicasDokument3 SeitenEjercicios Reacciones QuímicasJose C. Alvarez GallardoNoch keine Bewertungen

- Plumas de AvesDokument43 SeitenPlumas de AvesAnthony Salas Caballero100% (1)

- Familia IIIA - 031 GalioDokument4 SeitenFamilia IIIA - 031 GalioTiffani Estrella EstrellaNoch keine Bewertungen